Введение

Тема данной курсовой работы «Губчатые изделия», эта тема довольно актуальна, так как производство губчатых изделий занимает не маловажное место в промышленности. Потому что эти изделия имеют широкое применение: в мебельной промышленность (производство мягкой мебели, офисных кресел и стульев) и производство матрацев, подушек; автомобильной промышленность (детали внутреннего интерьера),; текстильной промышленности; в качестве упаковочного материала; в технических целях (фильтры, изоляционные материалы); в быту (хозяйственные губки, малярные валики и т.п.); в медицине; в вагоностроение и самолетостроение (повышение огнестойкости, тепло- и шумоизоляции); в военной промышленности (изнутри корпусы некоторых танков оклеивался губчатой резиной, чтобы предохранить экипаж от мелких осколков брони); уплотнительные прокладки и амортизаторы сложной конфигурации в различных отраслях техники; стельки и прокладки для обуви; ударо-, тепло- и звукозащитные детали специального назначения. Такое широкое применение обусловлено свойствами губчатых изделий. Губчатая резина не образует пыли и не собирает ее из атмосферы, его можно мыть водой и мылом и стерилизовать. Губчатая резина не разрушается под действием влаги, не боится моли и устойчива против плесени. Губчатую резину можно изгибать, скатывать, складывать, разрезать и склеивать, придавая ей любую форму, она обладает высокими тепло- и звукоизоляционными свойствами. Пенополиуретаны обладают хорошей атмосферной стойкостью, устойчивостью к действию света и окислителей. На свету они темнеют, но другие свойства заметно не ухудшаются. Пенополиуретаны физиологически инертны и хорошо совмещаются с бактерицидными добавками.

Пенополиуретаны полученные на основе простых олигоэфиров, устойчивы даже в кипящей воде.

Губчатые изделия могут быть разнообразных форм, цветов, мягкости, плотности, порозности, но объединяет их наличье пор. Губчатые изделие может иметь сообщающиеся или замкнутые поры, размер которых изменяется от ~ 0,4 мкм до 0,2-0,4 мм.

1.Виды губчатых изделий и их применение

Известны два основных вида губчатых резиновых материалов: пористая и пенорезина. Пористую резину изготовляют, применяя резиновые смеси, в которые введены порообразующие материалы. В зависимости от состава и особенностей технологического процесса, поры в резине сообщаются между собой или же изолированы тонкими резиновыми стенками. Пористая резина с большим количеством сообщающихся пор давно известна как туалетная губка, способная поглощать значительное количество воды. Пористая (ячеистая) резина с малыми и среднего размера преимущественно замкнутыми порами воду почти не поглощает. Ее применяют для звуко- и теплоизоляции, виброизолирующих прокладок, дверных уплотнителей и т. п.

Реклама

Губчатую резину можно изгибать, скатывать, складывать, разрезать и склеивать, придавая ей любую форму. Для изготовления мягкой мебели губчатая резина выпускается в виде листового материала или формованных элементов. Листовая губчатая резина может быть трех степеней мягкости: мягкая (объемная масса 0,10 г/см3), средней мягкости (объемная масса 0,13 г/см3) и твердая (объемная масса 0,16 г/см3). Мягкую губчатую резину применяют в основном для обивки спинок с пружинами или без них, а также для изготовления особо мягких накладных подушек. Из губчатой резины средней мягкости изготовляют подушки сидений на пружинном основании (мягкие пружины). Твердую губчатую резину используют для обивки сидений в автомашинах, для изготовления подушек сидений на основании без пружин.

Наряду с применением в бытовой мебели губчатая резина широко используется при изготовлении мебели для медицинских учреждений. Это обусловлено гигиеничностью материала: он не образует пыли и не собирает ее из атмосферы, его можно мыть водой и мылом и стерилизовать. Губчатая резина не разрушается под действием влаги, не боится моли и устойчива против плесени. Различия губчатой резины с большими сообщающимися порами и небольшими замкнутыми порами наглядно проявляются при сжатии.

Ячеистая губка «оназот» применяется для обивки стен в ателье звукозаписи, кабин самолетов, в установках глубокого охлаждения.

Губчатая резина с крупными сообщающимися порами оказывает малое сопротивление сжатию вследствие того, что воздух легко выходит из пор. После выхода воздуха сопротивление сжатию возрастает, но это уже свойство самой резины, а не губки. При сжатии губчатой резины ячеистого строения преобладающую роль играет заключенный в ячейки воздух, стенки ячеек работают на растяжение.

Пенорезину выпускают в виде формованных изделий, блоков или пластин. Применяют для изготовления мягкой мебели, матрацев, подушек, мягких сидений в автомобилях и др. средствах транспорта, как подложки ковров, уплотнительные прокладки и амортизаторы сложной конфигурации в различных отраслях техники, стельки и прокладки для обуви, ударо-, тепло- и звукозащитные детали специального назначения.Латексная губка представляет собой ячеистый материал с небольшой объемной массой, с высокими тепло- и звукоизоляционными свойствами. В основном изготовляется мягкая эластичная губка с высокой амортизирующей способностью. В зависимости от состава и условий производства может быть получен эбонит с микроскопически малыми порами.

Реклама

К губчатым изделиям так же относится и поролоны. Поролон - это вспененный полиуретан. Различают следующие типыпоролона: стандартные, повышенной жесткости и жесткие, мягкие, твёрдо-мягким, супермягкие, высокоэластичные, специальные (негорючие и вязкоэластичные).

Его применяют в: мебельной промышленность (производство мягкой мебели, офисных кресел и стульев) и производство матрацев; автомобильной промышленность (детали внутреннего интерьера),; текстильной промышленности; в качестве упаковочного материала; в технических целях (фильтры, изоляционные материалы); в быту (хозяйственные губки, малярные валики и т.п.); вагоностроение и самолетостроение (повышение огнестойкости, тепло- и шумоизоляции).

губчатая резина прочность поролон

2.Способы производства губчатых изделий

Губчатая резина с крупными сообщающимися порами оказывает малое сопротивление сжатию вследствие того, что воздух легко выходит из пор. После выхода воздуха сопротивление сжатию возрастает, но это уже свойство самой резины, а не губки. При сжатии губчатой резины ячеистого строения преобладающую роль играет заключенный в ячейки воздух, стенки ячеек работают на растяжение.

Характер и размер пор зависят от вида порообразующих материалов, условий их применения и особенностей процесса вулканизации.

Порообразователи должны удовлетворять ряду требований: термическое их разложение должно происходить не скачкообразно, а постепенно, они не должны быть токсичными или обладать неприятным запахом, ухудшать физико-механические свойства готовых изделий. В зависимости от происхождения порообразователи подразделяют на неорганические и органические. Неорганические порообразователи (карбонат аммония, гидрокарбонат натрия, смесь нитрита натрия и хлорида аммония и др.) используют реже, например при производстве туалетной губки. Технический карбонат аммония представляет собой смесь с переменным содержанием трех солей: средней, кислой и карбаминовоаммонийной, что сказывается на скорости его разложении. Разложение его начинается при 30 - 40 оС и энергично протекает при 80 оС, что приводит к образованию крупных пор с тонкими стенками. Ввиду того что карбонат аммония оказывает вредное действие на организм человека (разлагается с выделением аммиака, диоксида углерода и водяных паров), его применяют в виде таблеток.

Бикарбонат натрия разлагается при температуре выше 80 оС, образует губчатую резину с меньшим количеством пор и поэтому более тяжелую. Смесь нитрита натрия и хлорида аммония при обменном разложении образует нитрит аммония, который легко разлагается на воду и азот. Необратимость реакции разложения нитрита аммония выгодно выделяет данную смесь порообразователей от других неорганических соединений. Азот после охлаждения изделий остается в газообразной форме, давление, создаваемое им после остывания формы, может быть рассчитано заранее.

Наибольшее распространение получили органические пенообразователи (порофоры). Они хорошо диспергируются в каучуках, обладают высоким газовым числом (объем газа, выделяющегося при разложении 1г порообразователя), имеют разные температуры разложения, что позволяет использовать их в резиновых смесях при различных температурах вулканизации. Органическими порофорами являются соединения классов диазоаминов (диазоаминобензол - порофор ДАБ), азонитрилов (азодинитрил изомасляной кислоты — порофор N, порофор ЧХЗ - 57), производные азодикарбоновых кислот (диамид азодикарбоновой кислоты — порофор ЧХЗ-21) идругие соединения. Наиболее широко применяются порофоры N и ЧХЗ-21.

На образование пористой структуры в резине большое влияние оказывает свойство каучука растворять выделяющиеся при разложении порообразователя газы и способствовать миграции их из резиновой смеси. Газопроницаемость резиновой смеси зависит в основном от типа и строения каучука, а также от структуры вулканизата. Пористая структура образуется тем легче, чем больше сорбционная способность полимера и меньше проницаемость его для газов. Поэтому, например, для получения пористых резин с больший числом замкнутых пор рекомендуется применять каучуки с малой газопроницаемостью: бутил- и хлорбутилкаучук, хлоропреновый, бутадиеннитрильный.

Резиновая смесь, предназначенная дли изготовления пористых изделий, должна быть достаточно пластичной (пластичность по Карреру 0.40— 0.55). чтобы обеспечить равномерное порообразование во всей массе изделия. При этом также важно, чтобы пластичность разных партий резиновой смеси была близкой, т.е. неравномерность пластичности смеси приводит к неравномерному порообразованию во время вулканизации изделий.

Получение полиуретановых губок не требует применения газообразователей (пенистая масса образуется уже в процессе получения полиуретана) и заканчивается термообработкой, при которой завершается процесс трехмерной конденсации и «отверждение» пены (перевод полимера в неплавкое и нерастворимое состояние).

Известны упругие пористые силиконы, изготовляемые из силиконовых эластомеров. Технология производства их включает вальцевание резиновой смеси, вспенивание и подвулканизацию в прессе, а также термостатирование в свободном состоянии.

Туалетная губка — наиболее известное из резиновых губчатых изделий. Для ее получения резиновую смесь а виде пластины толщиной 35 мм подвергают прессованию в холодном прессе до высоты 25 мм и обрезают кромки. Вулканизацию осуществляют на открытых противнях в автоклавах. Режим вулканизации рассчитан так, чтобы к моменту обильного газовыделения образующиеся стенки пир обладали достаточной прочностью. Если газовыделение запаздывает, то в резине не образуются поры достаточно большого размера; если запаздывает вулканизация, то газ разрушает стенки, не создавая необходимого давлении и не обеспечивая достаточного порообразования. Затем температуру в автоклаве снижают для того, чтобы давление газа не привело к разрыву стенок, и вулканизация завершается при этой температуре.

Свулканизованные, значительно увеличившиеся по высоте пластины пропускают 4-5 раз через двухвалковый каландр с зазором между валками 20— 25 мм. При этом часть стенок пор разрывается — поры становятся сообщающимися между собой, и водоёмкость губки возрастает. Поверхность пластин, вследствие давления вулканизационной среды, имеет вид кожи. Поверхностным слой срезают ленточным ножом, а пластину разрешит на куски установленных размеров Используют также прессовую вулканизацию туалетных губок в формах, однако в этих условиях трудно добиться равномерной и мягкой структуры туалетной губки.

Для получения ячеистой губки «оназот» заготовку резиновой смеси определенной толщины загружают в автоклав с обогреваемой паровой рубашкой. Через 30 мни при 135-140оС в автоклав подают азот под давлением 20-30МПа. Подачу азота и нагрев при той же температуре осуществляют в течение 2 - 6 ч. После этого впуск пара и азота прекращают, а рубашку автоклава охлаждают водой. После охлаждения давление азота стравливают, полуфабрикат выгружают из автоклава, закладывают в формы и помещают в вулканизационные прессы, в которых завершается процесс вулканизации в течение 20 – 60 мни при 145 - 160 оС. Таким образом, порообразование и первое вздувание, при котором объем материала увеличивается в 6 раз, протекает в свободном состоянии, но при большом внешнем давлении. Второе же вздувание, в результате которого материал увеличивается в объеме до 13,5 раз против начального, осуществляется в период вулканизации в формах.

Для получения губчатых пластин используют способ «запрессовки» и прессовый способ «роста». Особенность запрессовки заключается в применении заготовки резиновой смеси, высота которой несколько больше, чем у гнезда пресс-формы. Вулканизацию осуществляют при 140 -180оС с использованием двух различных внешних давлений: высокого ( ≥2.5 МПа, продолжительность 3—20 мин) и низкого (≤0.5 МПа, продолжительность 5-15 мин). Продолжительность вулканизации при высоком и низком давлениях определяет плотность губчатой резины. Прессовый способ «роста» предусматривает вулканизацию (10-40мин. 140 170°С) резиновой смеси в пресс-форме, высота гнезда которой больше, чем высота заготовки смеси. Соотношение между этими высотами определяет плотность губчатой резины.

Пенистую резину изготовляют вспениванием латексных смесей с последующей вулканизацией пены. Подвижная вспененная смесь позволяет удобно и просто изготовлять различные фасонные изделия; подушки, сиденья, подголовники, подлокотники для автобусов и иных средств безрельсового транспорта, матрицы. Латексная губка, получаемая способом вспенивания латекса, имеет большие и малые частично сообщающиеся поры; губка, получаемая по способу образования пластин геля с последующей вулканизацией этого геля, дает эбонит с микроскопически малыми сообщающимися порами. Способы эти основаны на применении сенсибилизирующих добавок к латексным смесям, ведущих к тому, что смеси при последующем нагревании или охлаждении, спустя определенное время, загустевают в компактную массу. Дальнейшая обработка и вулканизация таких заготовок дает губчатые изделия. Сенсибилизирующими добавками являются соединения двух- или трехвалентных металлов, обычно применяемые вместе с аммонийными или щелочными солями кремнефтористоводородной кислоты.

Пенистые изделия из вспененного латекса по одному из методов производятся следующим образом. Заготовляется латексная смесь, содержащая серу, диэтилдитиокарбамат цинка, минеральное масло, едкое кали, казеин и олеиновую кислоту. Смесь выливают в ковши с полусферическим дном, одновременно добавляя в качестве пенообразователя касторовое масло. Специальным приспособлением вся находящаяся в ковше масса сбивается в пену. Большое количество поглощаемого при этом воздуха равномерно распределяется в виде небольших пузырьков. В качестве коагулянта замедленного действия в смесь в виде водной дисперсии прибавляют кремнефтористоводородный натрий и небольшое количество окиси цинка. Образовавшаяся пена вскоре начинает переходить в гелеобразную массу, тогда ее разливают в формы. Формы укреплены на ленточном транспортере, который проходит в вулканизационной водяной ванне, нагретой до 96°С. Вулканизованные изделия вынимают из форм; воду и растворимые части латекса удаляют отжимом, промывкой в проточной воде и центрофугированием. Затем следует просушивание изделий на теплом воздухе. Несложность заполнения форм подвижной пенистой массой позволяет изготовлять любые фасонные изделия: различного вида подушки и сиденья для машин безрельсового транспорта и мебели, матрацы и т. п. Призматические впадины с нижней стороны сиденья (рис. 141) не только облегчают вес, но также дают добавочный амортизующий эффект. Так как при вулканизации нет значительного внутреннего давления, прижимающего резину к стенкам формы, как это имеет место в случае применения газообразователей, то вместо грубой кожистой корки на поверхности изделия образуется тонкая пористая кожица. Для увеличения модуля сжатия губки в латексную смесь вводят измельченное стеклянное волокно.

Пенистая резина, изготовленная из хлоропренового или бутадиенстирольного латексов в 1 см3, содержит до 15 000 воздушных микропор. Объем воздуха в них составляет 85% всего объема пенистой резины, тогда как в обычной губчатой резине объем пор не превышает 65%.

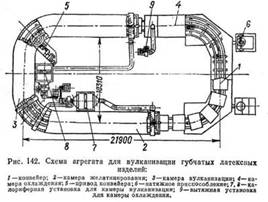

В СССР было осуществлено поточное производство пенистых латексных изделий с открытыми полостями (рис. 142). В латексную смесь при непрерывном действии вспенивателя подается воздух и желатинирующая композиция.

Основным узлом современного вспенивателя является головка, состоящая из двух вертикально расположенных дисков диаметром 306 мм, между которыми вращается диск-ротор диаметром 300 мм. На внутренней поверхности дисков статора и на рабочих поверхностях ротора расположены концентрическими кольцами зубья. Зазор между зубьями статора и ротора 1,5 мм. Полученная пена заливается в формы, закрепленные на транспортере. Формы последовательно проходят участки желатинизации и вулканизации. Вынутые из форм изделия поступают на промывку, отжим и сушку током высокой частоты. Для производства латексной губки применяется латекс СКС-50 ПГ — водная дисперсия сополимеров бутадиена со стиролом.

Микропористые эбонитовые сепараторы. По одному из способов микропористый эбонит изготовляют из латексной смеси, содержащей необходимое количество серы, стабилизаторы, вулканизующую группу и раствор солей щелочноземельных металлов. Смесь эта разливается в формы, движущиеся на конвейерной ленте, образует в них тонкий и ровный слой и вслед за тем подвергается коагуляции. При образовании геля твердые коллоидальные частицы смеси дают чрезвычайно мелкую сетчатую структуру, промежутки которой заполнены жидкостью. Далее сырой гель вулканизуют в водяном баке в вулканизационном котле. После окончания вулканизации пластины микропористого эбонита высушивают и обрабатывают на фуговочном станке для придания ребристости, что, однако, связано с большими отходами материала. Средний диаметр пор составляет 0,4 мкм. Общая пористость в среднем 55—60%, но если работать на разбавленном до 10—20% содержания каучука латексе, то общая пористость может достичь 75—80%. Кажущаяся удельная масса колеблется от 0,5 до 0,2.

Особенностью микропористого эбонита является его относительно малое электрическое сопротивление и значительная стойкость против серной кислоты даже при 80 °С. Батареи, снабженные сепараторами из микропористого эбонита, дают напряжение примерно на 75% больше, чем батареи с сепараторами, состоящими из фанеры и перфорированного листового эбонита.

Микропористый эбонит высокого качества может быть изготовлен из синтетического латекса. В зависимости от состава смеси и времени вулканизации можно получить материал с желаемой твердостью стенки ячеек от микропористого эбонита до микропористой мягкой резины. Последнюю применяют в качестве адсорбирующего и фильтрующего средства в различных отраслях промышленности. Вследствие малых размеров таких фильтров весь осадок остается на поверхности фильтра, не засоряя его пор.

При достаточно сильном сдавливании из микропористого эбонита, как из губчатого материала, можно вытеснить почти весь воздух. Вследствие происходящего при этом сближения частиц изменяется цвет материала. Светло-коричневый цвет микропористого эбонита переходит в черный; ярко-желтый цвет мягкой микропористой резины становится коричневым.

Малая гибкость и хрупкость микропористых сепараторов являются значительным их недостатком. В последнее время с микропористыми эбонитовыми сепараторами успешно конкурируют более гибкие микропористые пластмассовые сепараторы.

Сейчас существует два основных способов производства изделий из вспененного латекса, чаше применяют метод ДанлопиТалалай.

Фирмой «Dunlop» был изобретен метод получения латексной пены, при котором перед процессом вулканизации жидкий латекс смешивают с воздухом, а потом уже заливают в форму и нагревают. Дополнительную мягкость и воздухопроницаемость латексным губкам обеспечивают с помощью перфорации, для чего предусмотрены специальные формы для заливки.

Джозеф Талалай (Joseph Talalay) усовершенствовал процесс, добавив к нему несколько промежуточных этапов.Метод Талалай более продолжительный, по разработанной им методике после заливки вспененного латексного раствора в форму, из нее откачивают воздух, при этом пена равномерно заполняет всю форму. Последующее быстрое замораживание меняет структуру, ячейки частично лопаются, после чего подается углекислый газ, и форма нагревается до вулканизации латекса. Потом форму снова охлаждают. И в конце полученную латексную пену моют, отжимают и сушат.В этом способе фиксирование полученной структуры пены осуществляют путём её замораживания, а желатинирование - пропусканием газообразного диоксидауглерода. Все операции формования и вулканизации изделий проводят в одном аппарате (пресс) в формах специальной конструкции, охлаждаемых или обогреваемых через рубашки 55%-м водным раствором этиленгликоля. Форму (одно- или многогнёздную) примерно до половины объёма заполняют пеной со сравнительно невысокой кратностью вспенивания (2-3). После смыкания плит пресса в форме создают разряжение, в результате чего пена расширяется и в течение 12 мин заполняет весь объем формы, Применение специальных прокладок, проницаемых для газов, но не пропускавших жидкие среды, исключает образование каких-либо выпресовок. Для улучшении условии теплообмена и создания в геле губчатого изделия дополнительных пустот на днище и крышке формы закреплены металлические стержни диаметром 5 мм.

Подачей в рубашку формы теплоносители с температурой -32 оС пену замораживают (за 10-12 мин), при этом дисперсия частично дестабилизируется. Стравление вакуума в форме диоксидом углерода снижает рH среды с 11 до 9, что вызывает желатинирование латекса во всем объеме. Быстрой сменой токе холодного теплоносителя на горячий начинают оттаивание пены, которое по мере разогрева переходит в вулканизацию. Применение эффективных ультраускорителей вулканизации позволяет завершить процесс за 10-15 мни при температуре около 105 оС. Полный цикл изготовления изделий составляет 30—45 мин. Эффективноeохлаждение изделий перед выгрузкой способствует упрочнению, что позволяет в ряде случаев использовать латексные смеси, не содержащие натурального латекса. Промывку и сушку изделий проводят обычными приемами.

Однозначного нельзя сказать какой из методов лучше. Изготовители, которые используют метод Talalay, описывают свой продукт, как являющийся менее плотным, более дышащим, имеющим внутри больше воздуха из-за процесса мгновенного замораживания, и утверждают, что у этого латекса более однородная структура ячейки. Тем, кто использует вулканизацию по технологии Dunlop, понравилось более упругое, более эластичное ощущение на таком матрасе. В России наиболее распространен латекс, изготовленный по технологии Dunlop, как более устойчивый продукт с некоторой твердой историей позади.

По сравнению резиной, получаемой по способу Данлопа, она имеет более однородную структуру и характеризуется более высокими воздухопроницаемостью и санитарно-гигиеническими свойствами. Наличие в изделиях значительного числа полостей при той же твёрдости пеноризины снижает кажущуюся плотность материала, поэтому при малой грузонисущей способности изделие из резины ПМ имеет меньшую массу.

Технологические достоинства способа Талалая:

1) отсутствие необходимости смазывания форм, так как при оттаивании замороженной пены между изделием и формой образуется тонкий слой воды;

2) отсутствие потерь пенорезины из выпрессовки и уменьшение материалоемкости за счет меньшей кажущийся плотности изделий;

3) возможность легкого регулирования плотности пенорезины степенью заполнения формы;

4) быстрое вспенивание латексной смеси и заполнение форм, так как пена имеет низкую кратность, а форма заполняется не полностью;

5) малая продолжительность цикла формование-вулканизация;

6) достаточно высокая степень автоматизации процесса;

7) хорошие условии труда, так, как тепловыделение на оборудовании сравнительно невелико;

Несмотря на использование более сложного и дорогостоящего

оборудования, высокая производительность процесса по способу Талалая и уменьшение материалоёмкости изделий приводят к снижению их себестоимости примерно на 20% по сравнению со способом Даилопа.

Производство поролона осуществляется по двум основным технологиям. Поролон, или, вернее, мягкий пенополиуретан ( эластичный полиуретан), может производится периодическим (ящичным) или непрерывным (блочным) способом. Поролон производят в виде блоков или различных форм (формованный ППУ). Блочный поролон с последующей порезкой на станках контурной резки по своим физико-механическим свойствам лучше своих формованных аналогов. Кроме того, детали из блочного поролона, как говорится, дышат, а формованные поролоновые изделия покрыты коркой, не пропускающей воздух.

С точки зрения химических компонентов поролон бывает на простых и сложных полиэфирах (полиэфир является основной составляющей в рецептуре поролона). Поролон на сложных полиэфирах в основном используется для производства фильтров, для производства мягкой мебели и матрасов он не применяется, так как разрушается под действием влаги. При производстве поролона используются два основных компонента: полиол и полиизоцианат.

Пенополеуретан изготовляют вспениванием композиции газами, выделяющимися в результате реакций между компонентами исходной смеси, или с помощью легкокипящих жидкостей. Поскольку при образовании пенополеуретана по первому методу выделяется значительное количество тепла, внутренние слои крупногабаритных изделий могут обугливается. Поэтому первый метод применим только для изготовления изделий небольшой толщины. Во втором методе выделяющееся тепло затрачивается на испарение легкокипящей жидкости, что позволяет предотвратить местные нагревы и обугливание пенополеуретана. Процесс производства пенополеуретана может быть одностадийным или двухстадийном способе диизоцианат, гидроксилсодержащий олигомер, воду или амин и др. компоненты композиции подают в смеситель одновременно. взаимодействие компонентов происходит сразу же, причем подъем пены начинается приблизительно через 10 секунд и заканчивается через 1 – 2 минуты после смешения. Окончательное отверждение пены продолжается от нескольких часов до нескольких суток. При двухстадийном (форполимерном) способе сначала проводят реакцию диизоционата с олигоэфиром, а полученный форполимер затем превращают в пенополиуретан при смешении с водой или амином. Изготовление поролонных изделий осуществляют по непрерывной или периодической схеме (заливкой в бумажные формы), а также напылением. В любом случае предъявляется жесткие требования к соблюдению соотношения исходных компонентов. В периодической схеме отложения в подаваемой порции по каждому компоненту должны быть не более 1% (по массе), а в непрерывном смесителе запаздывание опережение подачи одного из компонентов не должно быть более 1 – 2 мсек. Заданная температура процесса должна поддерживается с точностью + 1°С.

После смешения химреактивов, в форме происходит химическая реакция, которая приводит к образованию пены и её поднятию до верхнего края формы.

Полученный таким образом блок поролона выдерживают небольшое время (15-20 минут) в форме, затем форму разбирают, блок извлекают и перемещают в помещение дозревания блоков. Через сутки блок поролона разрезают на горизонтальные листы требуемой толщины на горизонтальном ленточнопильном станке. Далее готовый листовой поролон реализуется.

В зависимости от вида поролона, технологии немного отличаются.Стандартный поролон (ST) производится на базе одного стандартного (или базового) полиола и характеризуется зависимостью жесткости от плотности (например, стандартный поролон плотностью 25 кг/куб. м имеет жесткость 3,4 кПа, а плотностью 30 кг/куб. м – 3,8 кПа). Поролон повышенной жесткости (EL) или жесткий (HL) требует, в отличие от стандартного, наличия в своей рецептуре добавочного полиол-полимера (или в случае жесткой пены – только полиол-полимера), который придает поролону нужную жесткость. Мягкий и супермягкий поролон (HS) получается путем применения специального полиола (вместо базового) или дополнительного к базовому, который смягчает пену. Высокоэластичный поролон (HR), используемый для дорогой комфортной мебели и матрасов, производится только на базе специальных полиолов, причем для получения широкого спектра высокоэластичной пены требуется система из двух или трех полиолов (специальные полиол-полимер и полиол-разбавитель). Высокоэластичный поролон, полученный на базе одного полиол-полимера, также, как и стандартный, характеризуется определенной зависимостью жесткости поролона от его плотности (например, поролон плотностью 35 кг/куб. м имеет жесткость 3,5 кПа, а плотностью 40 кг/куб. м – 4 кПа). Высокоэластичный поролон, полученный путем использования только одного полиола-разбавителя, имеет низкую жесткость (например, поролон плотностью 30 кг/куб. м имеет жесткость всего 1,8 кПа). В процессе производства высокоэластичной пены полученные блоки (так же, как и формованные изделия) необходимо через сутки прокатать на специальном станке, чтобы механическим путем вскрыть закрытые ячейки. Негорючий поролон возможно получить, используя в рецептуре специальный порошок (меламин), PHD-полиолы, специальные добавки (антипирены). Лучший результат по пожаростойкости дает применение меламина, но при этом физико-механические свойства такого поролона существенно хуже, чем в остальных случаях.

Чтобы получить вязкоэластичный поролон, который сейчас широко применяется в матрасном производстве, необходимы не только специальные полиолы, но и специальные изоцианаты. На сегодняшний день поролон или эластичный пенополиуретан (ППУ) получил достаточно широкое применение в производстве мягкой мебели, матрасов, в текстильной и автомобильной промышленности и т.д. Таким образом, применение поролона достаточно широкое и, соответственно, его производство востребовано как промышленными предприятиями, так и в народном хозяйстве. Особо актуально на сегодняшний день производство поролона плотностью 22-25кг/м3, который используется при изготовлении мебели. Производимый поролон используется как набивочный материал в производстве мягкой мебели, спортивных матов, детской модульной продукции, медицинских матрацев, а также для других целей. Наше предприятие предлагает к продаже не только производимый поролон, но и набор производственного оборудования с полным составом химических компонентов для ведения этого вида деятельности.

Оборудование для промышленного выпуска пенополиуретана включает заливочную (вспенивающую) машину, транспортирующее устройство с пресс-формами и обжимное устройство.

Пресс-формы для изготовления элементов мебели могут быть металлическими — литыми или сварными, металлопластмассовыми или деревянными. Металлические формы применяются на большинстве предприятий при массовом производстве мебели относительно несложных конструкций. Металлопластмассовые формы рекомендуются при производстве изделий мебели сложных форм. Формы из древесины и древесных материалов применяют при выпуске изделий небольших серий и при освоении новых видов мебели. Подушки отливают в разъемных формах, которые состоят из двух основных частей — верхней и нижней ванн, соединенных между собой по длинной стороне шарнирами. В закрытом состоянии они фиксируются замковыми устройствами. В зависимости от формы подушки можно разделить на две основные группы: с плоской и объемной опорной поверхностью. Подушки первой группы применяют в комплексе с жестким основанием, а также с эластичным, выполненным в виде плоской рамы, на которой закреплены пружины типа "змейка" или резиновые ленты. Подушки второй группы укладывают на гибкое основание.

3.Свойства губчатых резин и их испытания на прочность

Для пористых и пенорезин существенно важно сопротивление сжатию или вдавливанию, зависящее от твердости пористой резины и от конструктивных особенностей изделия. Как уже отмечено, твердость измеряют нагрузкой, необходимой для сжатия образца до определенной высоты. Твердость пористой резины включает механические свойства материала, составляющего стенки ячеек, соотношение воздушной и твердой составляющих (определяемое плотностью или объемной массой) и характер ее микроструктуры, который отражается на размерах, форме и взаимосвязанности ячеек.

Важнейшим показателем является плотность, приведена зависимость твердости hrи Нrот плотности ɣr.

По данным Талалая

hr= 4(1- Θ)2/р

где hr— твердость, равная 7030 Н/м2; Θ =  ; р — параметр Талалая; 0,94 г/см8 — плотность натурального каучука (или каучука GR-S) ; р — параметр Талалая; 0,94 г/см8 — плотность натурального каучука (или каучука GR-S)

Значение р, по данным Талалая, в среднем близко к 1,4 × 10-2 см2/Н. Твердость Нr определяется вдавливанием круглого диска в пластинку со скоростью 62,5 см/мин при достижении относительного сжатия 0,25 (0,75 первоначальной высоты образца) . Зависимость твердости Нr для резин различной плотности ɣr от среднего диаметра пор линейна. Однако при динамическом нагружении губки наблюдается иная зависимость: с возрастанием скорости приложения нагрузки (т. е. относительной скорости сближения двух упорных пластин) запас динамической энергии для ячеек любого среднего диаметра возрастает. Несущая способность пористых резин со сферическими ячейками (образующимися при вулканизации в форме) выше, чем ячеек сплющенных, преимущественно образующихся при свободной вулканизации. Введение усиливающих наполнителей (например, каолина) снижает р; инертные наполнители (мел) незначительно увеличивают этот показатель, а при добавлении 20 % мягчите лей (масел) показатель Талалая увеличивается примерно в полтора раза.

При оценке твердости пористой резины следует учитывать влажность последней, так как влажность выше 0,5% ведет к снижению твердости. Даже в воздухе с нормальной относительной влажностью теряется 5% твердости, а при 95%-ной относительной влажности воздуха потеря твердости за 50 ч может составить

Губчатые детали виброизоляторов характеризуются энергией, поглощаемой при ударе, и влиянием пористости на изменение скорости движения ударяющего тела. На копрах предложено электронное устройство, позволяющее по данным опытов определить линейную скорость движения маятника в момент удара и работу, затраченную при ударе и возвращенную при отскоке маятника.

Таблица. Свойства губчатых резин на основе различных каучуков.

| Тип каучука (в скобках указаны марки отечеств. каучуков) |

Кажущаяся плотн., г/см3 |

Условная твердость при сжатии на 50%, МПа |

Условная прочность при растя- жении *, МПа |

Отнасит.

удлинение,%

|

Т-ра эксплуатации,

°С

|

| Натуральный |

0,50-0,70 |

0,1-0,25 |

3,0-5,0 |

200-300 |

от - 55 до 70 |

| Натуральный + бутадиеновый (СКД) |

0,35-0,6 |

0,1-0,17 |

- |

- |

от -60 ДО 70 |

| Тройной этиленпропил-леновый (СКЭПТ) |

0,35-0,6 |

0,07-0,35 |

5,0-7,0 |

250-350 |

от -45 до 70 |

| Бутадиеннитрильпый (СКН-18) + полихлоропреновый |

0,35-0,55 |

0,05-0,32 |

- |

- |

от -40 до 70 |

| Бутадненнитрильный (СКН-26) + ПВХ |

0,45-0,65 |

0,45 |

3,8 |

400 |

от -20 до 60 |

| Полиметилсилоксано-вый с винильными группами (СКТВ-1) |

0,11-0,98 |

0,11-0,40 |

0,3-2,6 |

74-200 |

от - 55 до 250 |

| Полихлоропреновый (наирит) |

0,60-0,80 |

35-45 (по ТМ-2) |

2,9-3.7 |

400 |

от - 30 до 70 |

| Бутадиеннитрильный (СКН-40) |

0,43 |

21 |

3,5 |

240 |

от - 25 до 50 |

* Показатель рассчитан на сечение пористого образца.

Лабораторные методы определения механических свойств пористой резины. В соответствии с ГОСТ 409—77 определяют кажущуюся плотность Ɣк пористой резины:

Ɣк = m/V0

где m — масса образца, г; Vo- габаритный объем образца (включая и объем)

Определение сжимающей нагрузки для сжатия образца на заданную величину деформации проводится по ГОСТ 20014—83 на цилиндрических образцах *, вырубленных из пластинок высотой 1,5—5,0 см, с площадью основания 10 см2. Сжимающую нагрузку рассчитывают по отношению P/S, где S— площадь основания образца.

Твердостью Н называют нагрузку Р, вызывающую за 1 мин сжатие образца от первоначальной высоты h0 до h= 0,6 h0 (ГОСТ 11721—78).

Остаточную деформацию εк определяют по ГОСТ 11722—78, рассчитывая по зависимости

εк=

где h1 — высота образца в сжатом состоянии; h2 — высота образца после восстановления. При сжатии остаточная деформация пористых резин зависит от структуры ячеек, типа полимера и режима деформирования. Наименьшей остаточной деформацией при сжатии обладает пористая резина на основе СКТВ-1 с открытыми ячейками. Зависимость остаточной деформации пористых резин от продолжительности сжатия описывается логарифмической функцией, а зависимость периода обратимого деформирования от температуры сжатия — экспоненциальным уравнением.

Определение сопротивления разрыву и удлинения при разрыве производят (ГОСТ 11721—78), предварительно приклеивая образцы (клеем № 88 или 89) к металлическим пластинкам.

Таблица. Физ.-мех. свойства пенорезины изменяются в след. пределах:

| Кажущаяся плоти., г/см3 |

0,04-0.25 |

Сопротивление сжатию, МПа

при сжатии на 40%

при сжатии на 60%

|

0,002-0,04

0,005-0,07

|

Изменение сопротивления сжатию после теплового старения (70 оС, 96 ч)*, %

σрост, МПа

|

от -5 до +35

0,02-0,15

|

| Относит. удлинение, % |

90-350 |

| Остаточная деформация после многократного сжатия (250 тыс. циклов сжатия на 50% со скоростью 50 цикл/мин ), % |

2 -5

|

Остаточная деформация после статич. сжатия на 50%, %

после выдержки 72 ч при 23 оС

после выдержки 22 ч при 70 оС

|

5-10

5-15

|

| Коэф. морозостойкости** при -40 |

1,0-0,3 |

| Теплопроводность, Вт/(м . К) |

0.02 0.07 |

* Отрицат. значение - пепорезина после теплового старения сделалась мягче, положит, значение - тверже. ** Отношение величин сопротивления сжатию при — 40 оС и при комнатной т-ре.

4. Прочность губчатых резин при растяжении

Образцы высушивают при 70 ± 2 °С до постоянной массы и измеряют их высоту с погрешностью ± 0,1 мм. К металлическим пластинам, имеющим ушки для укрепления в зажимах испытательной машины, приклеивают образцы. При этом клей наносят на торцы образцов и поверхность пластины. Образец закрепляют в зажимах испытательной машины. Проверяют нулевые установки приборов, измеряющих усилие и удлинение, и приводят в действие механизм растяжения. В момент разрыва фиксируют нагрузку и высоту образца. При отклеивании образца от пластины в процессе испытания результаты его не учитываются. Число испытываемых образцов от каждой пробы должно быть не менее пяти.

Обработка результатов. Условную прочность при растяжении губчатой резины о (в МПа) вычисляют по формуле

σ= P/So

где Р — нагрузка, вызывающая разрыв образца, Н; S0 - первоначальная площадь поперечного сечения, м2.

Относительное удлинение при растяжении є (в %) находят по формуле

Є=

где L1 - высота образна в момент разрыва, мм; L0— первоначальная высота образца, мм.

Результат испытания выражают средним арифметическим из показателей пяти образцов, отличающихся от среднего на ± 10%.

5. Метод определения остаточного сжатия

Сущность метода заключается в определении остаточного сжатия после выдержки образцов при определенных условиях и последующего их восстановления.

Проведение испытания. Замеряют первоначальную высоту образца ho погрешностью не более 0,05 мм и округляют показание до 0,1 мм. При испытании составного образца замеряют общую толщину применяемых стеклянных прокладок So и общую высоту образца Н0 со стеклянными прокладками. Первоначальная высота образца h0 равна разности общей высоты с прокладками H0 и общей толщины стеклянных прокладок So. Рассчитывают высоту требуемых ограничителей Л, для обеспечения степени сжатия образца на 50; 75 или 90% от первоначальной высоты. Допускается проводить испытания при других степенях сжатия, если в нормативно-технической документации на изделие имеются соответствующие указания. При выборе ограничителей для составного образца должна учитываться толщина стеклянных прокладок (So). Высота ограничителей должна быть равна h1 + S0. Рассчитанную высоту ограничителей округляют до 0,5 мм.

Устанавливают на нижнюю плиту струбцины oграничителей, струбцину с образцами и зажимают струбцину. Высота образцов без прокладок или общая высота основных образцов со стеклянными прокладками устанавливаемых в одну струбцину, не должна отличаться более чем на 0,5 мм. Образцы в сжатом состоянии не должны соприкасаться друг с другом и с ограничителями. Не позднее 15 мин после сжатия струбцину с деформированными образцами помещают в термостат, нагретый до заданной температуры, и с этого момента отсчитываетеся время выдержки. Рекомендуемые режимы: температура -70± 3 °С- время - 22 ч; температура -23± 2 °С, время - 72 ч. По истечении срока выдержки образцы извлекают из струбцины и выдерживают их в свободном состоянии на поверхности с низкой теплопроводностью (например, на деревяннойв течение времени, указанного в нормативно-технической документации. Рекомендуемое время выдержки — 30 мин. Замеряют высоту образца h2 с погрешностью не более 0,05 мм и округляют до 0,1 мм. Высоту составного образца вычисляют вычитанием обшей толщины стеклянных прокладок So, определенных, как описано выше, из обшей высоты образца со стеклянными прокладками H0 .

Обработка результатов. Остаточное сжатие σ (в %) рассчитывают

по формуле

σ=(ho-h2)·100/ho,

где ho - первоначальная высота образца, мм; h2 - высота образца после восстановления, мм.

За результат испытания принимают среднее арифметическое показателей испытания пяти или трех образцов, испытанных из резин, соответственно, на основе твердого каучука или каучукоподобных материалов и отличающихся от среднего не более чем на 15 %.

Результаты испытания заносят в протокол, в котором отмечают: тип образца, шифр резины, режим вулканизации, способ приготовления, дату и температуру испытания, данные по обработке результатов.

Таблица. Характеристика образцов

назначение

|

Форма образца

|

Способ приготовления |

Высота, мм |

Для губчатых резин и изделий на основе латекса

|

Цилиндр

Параллелепипед

То же

|

вырезка ножом диаметром 35,7+0,1 мм или 50,5±0,1 мм

вырезка образцов ножом с размерами основания 50×50±1 мм

то же

|

25±1 |

| Для губчатых резин на основе твердого каучука |

Цилиндр

|

вырезка ножом диаметром 18±2 мм |

10±2 |

Для губчатых резин на основе твердого каучука, изготовленных формовым способом

|

То же

|

вулканизация в перссформе с диаметром гнезда 10±1 мм |

20 |

| Для губчатых резня твердого каучука, каучукоподобных материалов, изготовленных по непрерывной технологии |

Правильная

геометрическая

|

вырезка ножомобразцов с площадью оснавания  см2 см2 |

20±2 |

| Для губчатых резин с преимущественно замкнутыми порами на основе твердого каучука из массивных пластин и изделий |

Цилиндр |

вырезка ножом диаметром 32±0,5 мм |

30±1,5 |

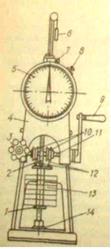

6. Твёрдость губчатых материалов

Сущность метода испытания на твердость губчатых резин заключается в определении нагрузки, необходимой для сжатия образца на 60%от первоначальной высоты, отнесенной к площади основания образца.

Проведение испытания. Образец, высушенный до постоянной массы в термостате при 70°С, помешают на опорную площадку прибора и определяют его высоту с погрешностью не более ± 0.3 мм. Задают нагрузку на образец, необходимую для сжатия его на 60% oт первоначальной высоты. По истечении 1 мин снимают показания индикатора. Число испытываемых образцов от каждой пробы должно быть не менее четырех.

Обработка результатов. Твердость Т (в МПв) вычисляют по

формуле

T=P/S,

где Р - нагрузка, необходимая для сжатия образца на 60% от первоначальной высоты, Н; S- площадь поверхности основания, м2 .

При получении деформации в пределах 57,5-65,5% величину твердости при 60%

определяют прямой пропорцией. Результат испытания выражают средним арифметическим из показателей твердости не менее четырех образцов, отличающихся от среднего на ± 10%

7. Испытание губчатых резин на тепловое старение

Метод испытания сопротивления теплового старения губчатых резин основан на определении изменения их твердости после старения.

Проведение испытания. Образцы для испытания высушивают в термостате при 70 ± 1 °С до постоянной массы и определяют их твердость. Испытываемые образцы помещают в термостат и выдерживают их при температуре 70 °С в течение 96 ч. При этом образцы должны занимать не более 0,1 рабочего объема термостата и находиться на расстоянии не менее 10 мм от стенок термостата и друг от друга. Одновременно в термостате могут находиться образцы резин, совместное старение которых не влияет на результат испытания. По истечении времени старения образцы вынимают из термостата и после „отдыха" в течение 1 ч при 22 ±2°С и относительной влажности 65 ± 5% определяют их твердость. Допускается проводить старение образцов из губчатых резин при других температурах и сроках, которые должны предусматриваться в стандартах и технических условиях на изделия.

Результаты испытания сравнимы для образцов, старение которых проводилось в одинаковых условиях. Число испытываемых образцов от каждой пробы должно быть не менее трех.

Обработка результатов.Коэффициент старения по твердости KTвычисляют по формуле

KT= T2/T1

где Т1 - твердость образца до старения, МПа; Т2 — твердость образца после старения, МПа.

Результат испытания выражают средним арифметическим не менее грех показателен, отличающихся от среднего не более чем на ±10%.

8. Коэффициент морозостойкости губчатых резин

Сущность метода определения коэффициента морозостойкости заключается в определении отношения деформации сжатия при заданной температуре и 22 ± 2 °С.

Проведение испытания. Образец высушивают до постоянной массы в термостате при 70 ±

± 1 °С и определяют его высоту с погрешностью не более ± 0,01 мм. При температуре 22 ± 2°С устанавливают (постепенно увеличивая груз) нагрузку, при которой образец сжимается на 60%, и через 1 мин замеряют высоту его с погрешностью не более ± 0,1 мм.

В испытательной камере прибора устанавливают заданную температуру. Образцы помещают в камеру и выдерживают при заданной температуре не менее 3 ч.

Для разделения влияния кристаллизации и повышения жесткости на величину коэффициента морозостойкости губчатых резин на основе кристаллизующихся латексов (НК, полихлоропрена, 1,4-цыс-полииэопрена) образцы их рекомендуется выдерживать дополнительно в течение 1; 1,5; 2 и 2,5 ч. Затем образец подвергают действию груза и через 1 мин замеряют его высоту. Число испытываемых образцов от каждой характеризуемой пробы должно быть не менее трех.

Обработка результатов. Коэффициент морозостойкости Км

выражают отношением деформаций образца при заданной температуре и 22± 2 °С под действием нагрузки, сжимающей образец при 22 ± 2 оС:

Км=Д2/Д1=(ho-h2)/(ho-h1)

Здесь Д1

- деформация образца при 22± 2°С, мм; Д2 - деформация образца при заданной температуре, мм; ho- первоначальная высота образна, мм; h

1-

высота образца, сжатого при 22±2°С, мм; h2 - высота образца, сжатого при заданной температуре, мм.

За результат испытания принимают среднее арифметическое из показателей не менее трех образцов, отличающихся от среднего не более на 10%.

9. Химический состав и свойства поролона

Пенополиуретаныепоролоны– (polyurethane foams, Polyurethanschaumstoffe, mousses de polyurethane porolones). Состав. Композиции для производства пенополиуретана содержат изоцианаты, гидроксилсодержащие олигомеры, воду, катализаторы, эмульгаторы, а некоторых случаях наполнители и антипирины.Для получения пенополиуретана применяют 2,4 - толуиленддиизоционат, его смесь с 2,6 - толуиленддиизоционатом в соотношении 80:20, 4,4/-диизоцианатдифенилметан, 4,4/, 4// - триизоционаттрифенилметан и др.В состав композиций для производства эластичных пенополиуретанов входят простые олигоэфиры с мол. м. 750 – 6000, синтезируемые из окисей алкиленов (этилена, пропилена), тетрагидрофурона и гликолей. Реже используют сложные олигоэфиры дикарбонатовых к-т (адипоновой, себациновой, янтарной) и гликолей (напр., диэтиленгликолия). Жесткие пенополиуретаны получают из простых олигоэфиров разветвленной структуры на основе окисей алкиленов и триолов (глицерина, триметилолпропана и др.) или сложных олигоэфиров на основе дикарбоновых к-т (адипиновой, фталевой и др.) и триолов или смесей с диэтиленгликолием. Плотность образующихся пенополиуретанов зависит от соотношения изоционатов и гидроксилсодержащих олигомеров в исходной смеси. При избытке изоционатов пенополиуретан содержит больше мочевинных групп, чем при недостатке изоционатов, когда образуется больше уретановых групп. Поскольку полимочевины обладают более низкой плотностью (1,05 – 1,23 г/см³),чем полиуретаны (1,28 г/см³), в первом случае получается пенополиуретан с меньшей плотностью.При взаимодействии изоционатов с гидроксилсодержащими олигомерами образуются уретановые звенья:

2 OCN – R – NCO + HO – R/ – OH =>=>OCN – R – NHCOO – R/ – OOCHN – RNCO

При избытке изоционата в реакционной среде на концах растущих макромолекул изоционатные группы, которые могут вступать в реакцию с водой:

n OCN – R – NHCOO – R/ – OOCHN – R – NCO + n H2O =>=>[- NHCONH – R – NHCOO – R/ – OOCHN – R –] Jn + Nco2 ^

При этом выделяется углекислый газ, вспенивающий композицию, а макромолекулы присоединяются друг к другу через мочевинные группы. Взаимодействие изоционатных групп с гидроксилсодержащими олигомерами и водой – конкурирующие реакции. Роль катализатора сводится регулированию скорости указанных выше реакций. При этом выделение газа и рост полимерных молекул должны происходить с такими скоростями, чтобы газ оставался в полимере и образовавшаяся пена была бы достаточно прочной и не опадала. Наиболее часто в качестве катализаторов применяют соединения олова (олеат и октоат, соли дибутилолова и др.), регулирующие реакцию образования уретановых звеньев, и третичные амины (триэтиламин, триэтаноламин, диметилбензиламин и др.), катализирующие реакции образования трехмерной структуры и выделения углекислого газа. На практике используют каталитич. смесь, состоящую из соединения олова и одного или нескольких аминов. Вспенивать полиуретановую композицию можно также легкокипящими жидкостями, обычно фреонами. Химизм образования эластичных и жестких пенополиуретанов одинаков. Жесткие пены отличаются от эластичных тем, что состоят из полимеров с большим числом поперечных связей. В жестких пенополиуретанах средняя «молекулярная масса» структурной единицы, приходящаяся на один узел разветвления сетки, составляет 400 – 700, в эластичных пенополиуретанах – 2500 – 20000. поэтому композиции для производства эластичных пенополиуретанах не содержат трифункциональных гидроксилсодержащих олигомеров (или содержат их в небольшом количестве), а также содержат меньше третичных аминов. Обязательным компонентом композиции является эмульгатор, который способствует высокой степени диспергирования компонентов в массе и выполняет роль стабилизатора пены в момент вспенивания. Для этого используют сульфоспирты, сульфокислотны, кремнийорганич. жидкости и др. некоторые стабилизаторы (напр., парафиновые углеводороды, кремнийорганические жидкости) определяют характер (открытые или закрытые) и размер образующихся пор. В качестве антипиренов применяют трехокись сурьмы, трихлорэтилфосфат, порошкообразный поливинилхлорид и др. для окрашивания пенополиуретана пригодно большинство органических красителей, наполняют пенополиуретан тальком, керамзитом, суспензионным полистиролом, волокнами различной природы. Свойства. Пенополиуретаны обладают хорошей атмосферной стойкостью, устойчивостью к действию света и окислителей. На свету они темнеют, но другие свойства заметно не ухудшаются. Пенополиуретаны физиологически инертны и хорошо совмещаются с бактерицидными добавками.

Пенополиуретаны полученные на основе простых олигоэфиров, устойчивы даже в кипящей воде.

Таблица. Свойства эластичных пенополиуретанов отечественных марок

| показатель |

ППУ - Э |

ППУ - ЭТ |

ППУ – ЭМ - 1 |

| Кажущаяся плотность кг/м³ Прочность при растяжении, Мн/м² (кгс/см²) |

25 – 60 0,12 (1,2) |

30 – 40 0,1 (1,0) |

30 – 50 0,11 – 0,13 (1,1 – 1,3) |

| Относительное удлинение, % |

150 |

100 |

150 – 170 |

| Эластичность по отскоку, % |

15 |

15 |

20 – 40 |

| Относительная остаточная деформация при 5°%-ом сжатии в течении 72 часов при t 20°С, % |

10 |

15 |

10 |

| Напряжение сжатия при 40%-ой деформации, Мн/м² (кгс/см²) |

0,0025 – 0,0075 (0,025 – 0,075) от – 15 |

0,003 – 0,01 (0,03 – 0,1 от – 20 |

0,004 – 0,01 (0,04 – 0,1) от – 50 |

| Температура применения, -°С |

до 100 |

до 100 |

до 100 |

| Потеря массы при горении (метод «огн. труба»), % |

| Коэффициент звукопоглощения |

- |

22 |

- |

| при 250 гц |

0,35 |

0,36 |

- |

| 1000 гц |

0,80 |

0,85 |

- |

| 4000 гц |

0,75 |

0,80 |

- |

Пенополиуретаны на основе сложных олигоэфиров менее стойки к действию воды. Эластичные пенополиуретаны можно резать. Их моют мылом или синтетическими моющими средствами, на них не действуют бактерии, их не ест моль. В условиях двухстороннего нагрева изделия из пенополиуретана можно кратковременно эксплуатировать при температуре 220°С, а при одностороннем нагреве – при 450°С – 500°С. Основные свойства приведены в таблице.

Поролон является испытанным и безопасным материалом. Принято считать, что производство поролона экологически опасно. Для производства ППУ, прежде всего, необходимы: полиол, изоцианат (в основном ТДИ или МДИ), катализаторы, пеностабилизаторы и вода. Некоторые из этих компонентов при испарении токсичны, но они разлагаются на неопасные ингредиенты под действием влаги и воздуха. (Распространено убеждение, что все материалы, которые появились вследствие химических реакций, вредны для здоровья, а те, что изготовлены путём механической переработки природных веществ, более безопасны.)

Недостатком поролона является его относительно небольшая долговечность: очень старый поролон легко крошится, теряет упругость и слипается. Однако главный недостаток материала — его горючесть. При горении поролон обильно выделяет ядовитые газы и в случае пожара становится дополнительным источником опасности

Белый поролон

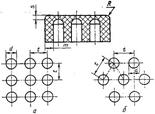

Рис.

а - центры выемок в вершинах квадратов; б - центры выемок в вершинах треугольников.

Конфигурация выемок

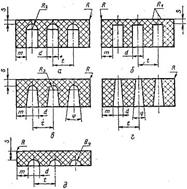

Рис

а - выемки в форме цилиндра с полусферой или неполной полусферой; б - выемки в форме цилиндра; в-выемки в форме усеченного конуса о полусферой или неполной полусферой; г - выемки сквозные в форме усеченного конуса; д - выемки в форме полусферы и неполной сферы.

Заключение

Проанализировав данную работу можно прийти к выводу, что губчатые изделия занимают не маловажную роль в промышленности. У каждого дома найдётся такое изделие и не одно, они окружают нас в повседневной жизни, к примеру - это подушки, игрушки, матрасы, мягкая мебель, губка для мытья посуды, утеплители в дверях вашей квартиры, сиденья вашей машины, стельки в ваших сапогах и т.д., всё это полностью или частично состоит из губчатых изделий.

Поэтому стоит отнести особое значение к этим изделиям, к технологии их производства и не останавливаться в модернизации.

|