Зм

іст

Вступ

1.Загальні відомості про родовище

1.1 Коротка геолого-промислова характеристика родовища

1.2 Геолого-фізичні властивості покладу і флюїдів

1.3Характеристика і стан фонду свердловин

2.Аналіз розробки покладу

2.1 Система розробки

2.2 Режими роботи нафтових і газових покладів

2.3 Розрахунок

3.Методи інтенсифікації

3.1 Кислотна обробка

3.2 Гідророзрив пласта

4. Технологічні режими експлуатації покладу

4.1 Способи експлуатації нафтових і газових родовищ

4.2 Встановлення технологічного режиму

5.Техніка безпеки та охорона навколишнього середовища

Висновок

Література

Вступ

нафтовий свердловина родовище пластовий флюїд

Історія світового нафтового господарства бере свій початок з 1859 року. Завдяки своїм унікальним властивостям нафта з часом перетворилась в один з найважливіших сировинних ресурсів сучасної економіки, а операції з нею у "найбільший бізнес двадцятого століття".

Разом з газом нафта, як і раніше займає сьогодні провідні позиції у структурі енергоспоживання більшості країн світу.

Щорічний світовий видобуток, який ведеться майже у 80-ти країнах світу досяг гігантських масштабів і становить понад 3 млрд. тон нафти та близько 2-х трильйона м3 газу. Високий рівень щорічного видобутку нафти і газу може привести до швидкого використання їх запасів із надр Землі, тому перед людством стоїть завдання вирішити проблему раціонального та економічного їх використання.

Правда на сьогоднішній день розвідані не всі запаси нафти і газу. Є ще великі території, та переважно акваторії морів, де можуть бути відкриті нові родовища. Недостатньо розвідані також великі глибини земних надр. Це дає змогу з оптимізмом дивитись на подальший розвиток нафтогазової промисловості.

Більшість родовищ, які експлуатуються на Україні перебувають на заключних стадіях розробки. Видобуток нафти, газу і конденсату забезпечують в нафтовидобувних підприємствах.

Забезпечення України паливно-енергетичними ресурсами при формуванні державної незалежності і переході до ринкових відносин належать до найактуальніших питань економічної політики. Сьогодні власний видобуток нафти сягає 4,3 млн. т, або 7% від потреб. Це зумовлено виснаженням великих родовищ, тривалістю відкриття і освоєння нових родовищ, або важковилучуваними запасами, що привело до зменшення поточних дебітів свердловин і обсягів видобутку нафти.

Реклама

1.

Загальні відомості про родовище

1.1

Коротка геолого-промислова характеристика родовища

Пролетарське родовище в адміністративному відношенні знаходиться у Магдалинівському районі Дніпропетровської області, за 20 км на північ від с.м.т. Магдалинівка.

В районі досліджень з 1949 року проводилися гравіметричні, магнітометричні, електророзвідувальні, сейсморозвідувальні роботи, структурно-картировочне, структурно-пошукове, параметричне і пошуково-розвідувальне буріння. В 1959 році була опублікована геологічна карта масштабу 1:200 000. Комплексна геолого-гідрогеологічна зйомка масштабу 1:200000 була проведена в 1964-1966 рр. Харківською експедицією „Дніпрогеологія".

З 1955 р. в районі проводилися сейсморозвідувальні роботи, що входять в комплекс геолого-розвідувальних робіт на нафту і газ. За цей час сейсморозвідкою були виявлені і підготовлені до пошукового буріння цілий ряд антиклінальних піднять – Іллічівське, Голубівське, Левенцівське, Орільське, Богатойське і ін.

З 1958 р. в районі проводилося пошуково-розвідувальне буріння на нафту і газ. В результаті в південній частині району були виявлені нафтогазові родовища: Пролетарське, Левенцівське, Голубівське, Перещепинське, Богатойське, Ульянівське.

У 1965 р. трестом "Полтаванафтогазрозвідка" Пролетарська площа введена у пошукове буріння, а 1966 р. з пошукової свердловини 1 був отриманий промисловий приплив газу. У 1968 р. на підставі попереднього підрахунку запасів газу, родовище введено у дослідно-промислову експлуатацію .

У травні 1969 р. ДКЗ СРСР затвердила запаси газу родовища в об'ємі 17,65 млрд.м3. За категорією В затверджено 8,24 млрд.м3, а за категорією Сі -9,41 млрд.м3 [2].

В 1971 р. згідно складеного УкрНДІГазом проекту розробки [3], родовище введено у промислову розробку. За період розробки (1968-1984 р.) з родовища відібрано 77,2% початкових запасів газу.

У 1984 р. рішенням Мінгазпрому СРСР на базі продуктивних горизонтів М-7, Б-5 і Б-9 створене Пролетарське підземне сховище газу (ПСГ). Залишкові запаси газу по всіх горизонтах родовища були з Держбалансу списані (наказ Мінгазпрому СРСР від 16.08.1984 р.). Залишкові запаси газу горизонтів М-7, Б-5, Б-9 переведені в буферний газ, а залишкові запаси горизонтів Б-12, В-15, В-17-18-19 планувалося використати для створення буферного об'єму у горизонтах зберігання шляхом перепуску газу, чи подачі газу місцевим споживачам. При спробі у 1985 р. почати перепуск газу, з'ясувалося, що у процесі інтенсивної експлуатації у вище позначених горизонтах пластові тиски значно знизилися, а самі горизонти обводнилися і не можуть бути задіяні для перепуску. Тому, експлуатаційні свердловини старого видобувного фонду (70, 71, 72, 73, 77 та інші) були законсервовані.

Реклама

У 2001 р. ТОВ "Дніпрогазресурс" свердловини 70, 71, 72, 73, 77 були розконсервовані, і в них проведений комплекс дослідницьких робіт.

Матеріал для магістерської роботи був зібраний за період проходження виробничої практики в Пролетарському виробничому управлінні підземного зберігання газу.

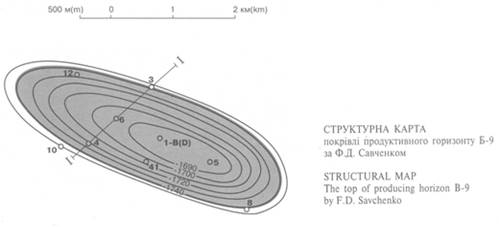

Рис.1.1 Загальний вид Пролетарського родовища

Рис. 1.2 Структурна карта

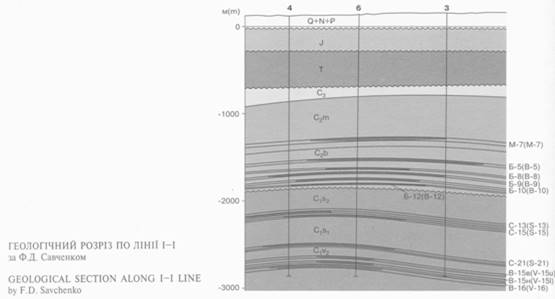

Рис. 1.3 Геологічний розріз

Територія району розташована в основному в межах крайньої південно-східної частини Дніпровсько-донецької западини, де розвинена могутня осадова товща, складена породами палеозойського, мезозойського і кайнозойського віку. Найбільша потужність осадових порід за геофізичними і геологічними даними в північній частині району досягає 6000 м. На південь у зв'язку з підняттям кристалічного фундаменту відбувається зменшення потужності осадової товщі до 450 м.

В геоструктурному відношенні дана площа розташовується в межах крайньої південно-східної частини Дніпровсько-Донецької западини, в південній прибортовій зоні Донецького грабену.

Дніпровсько-донецька западина є обширним прогинанням, що утворилося по розломах у фундаменті південно-західної частини восточно-європейської платформи між Українським щитом і Воронежською антиклізою.

Осьова частина западини, є грабен, паралельно якому протягуються бортові частини западини (Чирвінська, 1954). Ці основні тектонічні елементи відрізняються специфічними рисами будови осадового чохла.

Області грабену відповідає зона регіональних максимумів сил тяжкості значної інтенсивності. Зона регіональних мінімумів гравітаційного поля відповідає зоні оздоблення грабену. Бортові частини западини характеризуються мозаїчними гравітаційними аномаліями.

Велика частина території розташовується в зоні оздоблення, в південній прибортовій зоні Дніпровського грабену, що розглядається як зона східчастих порушень. В межах південного борту западини лежить лише південна частина площі, північна межа якої може бути проведена по регіональному розлому, встановленому сейсмічними наглядами в районі с. Голубовки, який проходить через всю територію. Центральному грабену відповідає крайній північний район описуваної території.

У ранньо- і середньокам’яновугільний час на описуваній території переважали низхідні коливальні рухи, що зумовили трансгресію моря і накопичення могутніх товщ теригенних відкладів. В кінці піздньокам’яновугільної епохи, в уральську фазу герцинського орогенезу, починається формування основних тектонічних елементів Донецької складчастої системи. В Дніпровсько-донецькій западині цій фазі відповідає утворення ослаблених зон, в які спрямувалася сіль з центральних частин западини, що привело до виникнення соляних куполів як відкритого, так і закритого типів, і розвитку соляних штоків.

Подальше опускання западини відбувається впродовж всього мезозою. Короткочасне підняття території, що супроводжувалося накопиченням континентальних відкладень і вулканічною діяльністю, відбулося в середньокеловейський час.

На описуваній території чітко простежуються три структурні поверхи: нижній - докембрійський фундамент, середній, складений могутньою товщею моноклинально залягаючих палеозойських і мезозойських порід, і верхній, представлений майже горизонтально залягаючими відкладеннями кайнозою, потужність яких в 10-20 разів менше потужності палеозойських і мезозойських відкладень.

Тектоніка кристалічного докембрийського фундаменту описуваного району, як і всієї площі Дніпровсько-донецької западини, вивчена слабо і трактується головним чином за даними геофізичних досліджень, на підставі яких передбачається широкий розвиток подовжніх диз'юнктивних порушень. Останні зумовили східчасту будову кристалічного фундаменту, яка підтверджується, зокрема, наявністю численних розломів, встановлених в товщі карбону при розвідці Новомосковського і Павлоградського кам'яновугільних родовищ.

Згадуваний вище подовжній регіональний розлом в районі с. Голубівки, що прослідив сейсморозвідкою на ділянці від с. Новоселовки на заході до п. Ілліча на сході, має амплітуду зсуву кристалічного фундаменту до 1000 м (Шипелькевіч, 1933).

Середній структурний поверх є величезну моноклиналь, ускладнену рідкісними структурами. Залягаючі в нижній частині цього поверху кам'яновугільні відкладення досить добре вивчені в структурному відношенні в процесі пошуково-розвідувальних робіт на вугілля.

До числа найкрупніших диз'юнктивних порушень відносяться скидання: Карабіновський (амплітуда вертикального зсуву 300 м) з апофізою "А", Булаховський (амплітуда 120-135 м), Центральний (амплітуда 300 м), Кочережський (амплітуда від 30 до 250 м) і Павлоградсько-Вязовський (амплітуда зсуву від 75 до-380 м).

Описані порушення не є одновіковими і виникли, ймовірно, в ті ж орогенні фази, що і в Донбасі. Оскільки більшість порушень січе нижній і середній карбон, а іноді і тріас (апофиза Кочережського скидання), то природно пов'язувати їх виникнення з другою серією горотворних рухів у відкритому Донбасі (пізня пермь - кінець тріасу). Разом з тим крупні тектонічні переміщення, відповідні першій фазі орогенезу в Донбасі, мали місце в ранньому карбоні, на межі раннього і пізнього Серпухова.

Мезозойські відкладення залягають моноклинально і падають на північ і північний схід, тобто у бік осьової частини западини, причому простягання пластів більш молодих відкладень знаходить поступове відхилення від широтного напряму до північно-західного. Нахил мезозойських відкладень не перевищує в межах моноклиналі 15-18 м на 1 км. Загальний вид моноклинального залягання мезозойських порід порушується окремими антиклінальними підняттями (Голубівське, Новоселівське, Іллічівське, Миронівське і ін.).

1.2 Геолого-фізичні властивості покладу і флюїдів

При обгрунтуванні системи розробки (обєктів експлуатації та кількості експлуатаційних свердловин) враховано також практику сусідніх родовищ.

Діаметр експлуатаційної колони : 140/168 мм.(глибина стиковки3600 м)

Діаметр насосно-компресорних труб: 89/73 мм.(глибина стиковки1500м)

Таблиця 1.1 - Характеристика виділених об’єктів експлуатації

№

п/п

|

Експлуатаційний об’єкт |

К-сть. експлуатац. св-н (№ свердл. ) |

Глибина проектних свердловин, м |

Продуктивні горизонти |

Запаси газу. млрд. м3

|

| 1 |

I |

1 (№6) |

4900 (пр-кт) 5400) |

В-16 |

0,430 |

| 2 |

II |

2 (№5, №9) |

5150 |

В-17 |

0,878 |

| 3 |

III |

3 (№2, 3, 10) |

5200 |

В-18 |

0,970 |

| 4 |

IV |

11 (проект) |

5200 |

В-19 |

0,270 |

Глибина спуску насосно-компресорних труб в свердловинах № 2, 3, 10, що експлуатують В-12: 4900 – 5140 м (10-20 м над верхніми отворами перфорації).

Дебіт газу замірявся за допомогою 2’’ діафрагмового вимірювача критичної течії.

Результати випробувань приведемо в таблиці 1.2.

Таблиця 1.2 - Результати випробування на продуктивність свердловини №3, інтервал 5148-5168м, горизонт В-12

| Діам. діафр., мм |

Час стаб.,

Год.

|

Тиск, МПа |

Туст

,

К

|

Q,

тис. м3

/добу

|

Qк

,

м3

/добу

|

Коеф.фільтр. |

| Ртр

|

Рзтр

|

Рвиб

|

А |

В |

| 6,0 |

30 |

22,02 |

21,06 |

32,58 |

289 |

54,2 |

6,0 |

1,2 |

0,11 |

| 7,2 |

30 |

20,68 |

21,20 |

31,01 |

289 |

64,6 |

6,5 |

| 8,0 |

30 |

19,01 |

19,94 |

29,19 |

289 |

67,8 |

6,8 |

| 8,6 |

31 |

18,44 |

19,46 |

28,17 |

289 |

89,3 |

8,1 |

| 10,0 |

36 |

14,98 |

15,14 |

24,38 |

289 |

101,4 |

8,9 |

| 12,0 |

30 |

12,34 |

14,02 |

23,28 |

289 |

109,2 |

9,1 |

За дослідженням горизонт В-12 по продуктивності відноситься до групи низькодебітних. Максимальний дебіт газу, отриманий при роботі свердловини на діафрагмі 12,0 мм, склав 109 тис м3/добу при депресії на пласт 14,6 МПа, робочому тиску 12,34 МПа.

Коефіцієнти фільтраційних опорів склали:

А=1,2 (МПа2·добу)/тис.м3 ,В= 0,11 ((МПа·добу)/тис.м3)2

Проникність пласта, розрахована за даними дослідження свердловини №3 на продуктивність, дорівнює Кпр = 10,2 10-15 м2.

Пластовий тиск, розрахований згідно статичного (Рст =31,6 МПа) на середину інтервалу перфорації (5158 м) дорівнює Рпл=37,9МПа.

Після дослідження на продуктивність свердловину було закрито та виконано запис КВТ. Визначені коефіцієнти a=1056,25 МПа2, b = 46,1 МПа2/с.

За результатами обробки КВТ та кривої відновлення тиску визначаємо параметр провідності пласта kh/m=21,03 (Д·м)/сП, та проникність Кпр=12·10-15 м2.

Горизонт В-12 визначається продуктивним, за даними ГДС, в свердловинах №2, 3, 5, 9, 10, його продуктивність доведена випробуванням у свердловинах №2, 3.

Таблиця 1.3 – Характеристика порід колекторів

| №свердл. |

Глибина залягання, м |

Товщина, м |

Проходка з відбором керну, м |

Винос керну |

КП

погдс |

Характеристика порід-колекторів |

Характер на-сиченості горизонту по

гдс

|

Примітка |

| загальна, м |

ефек-тивна, м |

м |

% |

Пористість, % від – докільк. визнач. |

Середнє значення |

Проникність 10-15 м2

від – до кільк. визнач. |

Сере-днє значення |

карбонатність, від - до кільк. визнач. |

Середнє значення |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

| Горизонт В-12 |

| 5 |

4795-4803,4 |

8,4 |

5,2 |

4793-4803 |

6 |

60 |

20 |

13.5-29.56 |

23,7 |

5. 7-1876 |

130,2 |

0,4-96 |

7 |

піск. газонос. |

| 4815,5-4819 |

3,5 |

2,0 |

25 |

| 4830,3-4836 |

5,7 |

2,9 |

25 |

піск. водонас. |

| 4890-4900 |

10 |

5,7 |

20 |

піск. водонас. |

| 6 |

4872-4880 |

8 |

6,1 |

4865-4875 |

7,5 |

75 |

25 |

14,7-28,111 |

23,4 |

2,08-18020 |

67.6 |

0.8-8,319 |

5,8 |

піск. водонас. |

| 9 |

4910-4919 |

19 |

13,5 |

- |

20 |

піск. газонос. |

| Горизонт В-13 |

| 2 |

5020-5041 |

21 |

15,6 |

5024-5032 |

6,45 |

82 |

9,5 |

11,1 |

10 |

0,24-5 |

3,4 |

2,50 |

2,5 |

піск. газонос |

| 5063-5076 |

13 |

11,5 |

5060-5068 |

7 |

88 |

12,5 |

15 |

13,6 |

0,56-16 |

10 |

2,5 |

2,5 |

піск. газонос |

| 3 |

5140-5160 |

20 |

15 |

5150-5157 |

5,6 |

76 |

7,2 |

9,5 |

8,2 |

1-14,5 |

8,3 |

2 |

2 |

піск. газонос |

| 10 |

5070-5077 |

7 |

6,8 |

5066-5075 |

7,2 |

82 |

12,8 |

15 |

13 |

6-10,3 |

9,1 |

2 |

2 |

піск. газонос |

При випробуванні відібрані проби газу, лабораторний аналіз приведено у таблиці 1.4.

Таблиця 1.4 - Результати фізико-хімічних досліджень газу в

продуктивних горизонтах свердловини №3 (при стандартних умовах Т= 20 ˚С, Р=760 мм рт. ст.)

| Горизонт |

Густина газу (кг/м3

)

|

Густина газу по повітрю |

Нижня теплота згоряння |

Компонентний склад (% об.) |

| Метан |

Етан |

Пропан |

Ізобутан |

Н-бутан |

Гексани+вищі |

Азот |

Діоксид вуглецю |

Гелій |

Водень |

| В-12 |

0,774 |

0,643 |

8744,5 |

89,227 |

4,712 |

1,996 |

0,228 |

0,572 |

0,561 |

0,71 |

0,33 |

0,072 |

- |

| В-13 |

0,774 |

0,643 |

8744,5 |

89,055 |

5,220 |

2,238 |

0.302 |

0,621 |

0,882 |

0,906 |

0,336 |

0,065 |

- |

| В-14 |

0,725 |

0,622 |

8744,5 |

90,941 |

4,510 |

0.457 |

0,320 |

0,168 |

0.577 |

0,426 |

0,201 |

0,069 |

- |

| В-15 |

0,749 |

0,602 |

8395,0 |

86,090 |

6,469 |

1,803 |

0,189 |

0,363 |

0,07 |

0,388 |

0,266 |

0.061 |

- |

1.3Характеристика і стан фонду свердловин

На державний баланс родовище прийняте у 1966р. Всього пробурено 13 пошукових і розвідувальних свердловин, якими розкрито розріз від мейоз-кайнозою до кристалічного фундаменту протерозою.

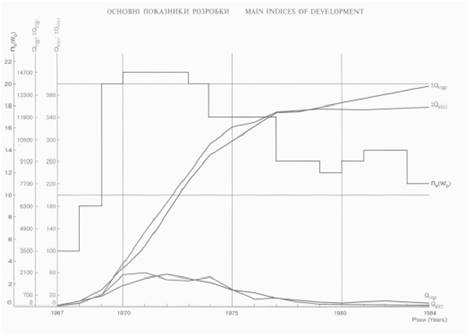

В 1968р. розпочата дослідно-промислова експлуатація, а в 1971 р.—розробка покладів. Максимального видобутку газу досягнуто в 1972 р. (11,2% від початкових запасів). Річний відбір газу—1,4-2,0 млрд. куб. м газу утримувався на протязі 1970-1974 рр. і забезпечувався 21 експлуатаційною свердловиною. Поклади розроблялися окремими сітками свердловин (лише горизонтів С-13 і С-15 спільно) в режимі природного виснаження з високим темпом зниження пластового тиску і виходу стабільного конденсату. З родовищ відібрано 77,2% початкових запасів газу і 60% конденсату.

З 1984 р. родовище використовується як підземне газосховище.

2. Аналіз розробки покладу

2.1 Система розробки

Система розробки - це комплекс технологічних і технічних заходів з метою управління рухом газу від свердловини до споживача, що включає розміщення і порядок введення видобувних, нагнітальних і спостережних свердловин; встановлення і підтримання технологічних режимів експлуатації свердловин, наземних споруджень і багатьох інших заходів, спрямованих на здійснення і керування розробкою покладу. Система розробки родовища вважається раціональною, якщо вона забезпечує виконання заданих обсягів видобутку газу і конденсату з найбільшою економічною ефективністю. Раціональна система розробки передбачає досягнення максимальної економічно виправданої повноти вилучення газу і конденсату із пластів, дотримання вимог охорони надр і навколишнього середовища.

Залежно від рівня газових відборів газу прийнято виділяти три періоди: наростання видобутку, стабілізація і його падіння.

Для того щоб уникнути консервації значних матеріальних ресурсів, розробку родовищ починають ще під час їхнього розбурювання й облаштування. Із введенням в експлуатацію нових свердловин, пунктів внутрішньопромислового збору, компресорних станцій, газопроводів видобуток, газу з родовища зростає. Тому період розбурювання і облаштування родовища, називають періодом зростаючого видобутку.

Після введення в експлуатацію всіх потужностей щодо видобутку газу, величина яких визначена техніко-економічною доцільністю, настає період постійного видобутку. З великих родовищ за цей період відбирається 60 і більше відсотків запасів газу.У міру виснаження запасів газу і пластової енергії дебіти свердловин знижуються, виводяться з експлуатації обводнені свердловини, видобуток газу з родовища зменшується. Цей період розробки родовища називають періодом спадного видобутку. Він продовжується доги, поки відбір газу не стає нижче рентабельного рівня.

Періоди зростаючого постійного і спадного видобутку газу характерні для великих родовищ, запаси яких обчислюються мільярдами кубометрів. Для середніх за запасами родовищ період постійного видобутку газу часто відсутній, а для малопотужних можуть бути відсутні як період зростаючого,

Рис. 2.1 Основні показники розробки Пролетарського родовища

На початку розробки родовищ пластовий тиск буває достатнім, щоб за його рахунок транспортувати газ від свердловин до устаткувань підготовки газу, а від них подавати газ прямо в газопровід для далекого транспортувань. Цей період розробки називають безкомпресорним У цей час для далекого транспортування використовуються труби, розраховані на робочий тиск 5,5 і 7,5 МПа, проектуються газопроводи з робочим тиском 10... 12 МПа. У міру падіння пластового тиску настає час, коли для подавання газу в магістральний газопровід виникає необхідність використання дотискної компресорної станції. З цього періоду починається компресорний період розробки родовища.

Система розробки нафтових родовищ охоплює комплекс технологічних і технічних заходів з управління процесом розробки покладів нафти, направлених на досягнення високого вироблення запасів нафти з продуктивних пластів і дотриманні умов охорони надр. Система розробки встановлює кількість об'єктів самостійної розробки в розрізі родовищ, кількість, розміщення свердловим, а також послідовність їх буріння, обґрунтовує необхідність і вибір методу штучного впливу на продуктивні пласти, визначає спосіб експлуатації свердловин і основні заходи щодо регулювання процесу розробки для досягнення високої нафтовіддачі, встановлює комплекс заходів з дослідницьких робіт на покладах нафти і з контролю за станом вироблення.

Таблиця 2.1 Основні показники розробки Пролетарського родовища

Оскільки для одного й того ж родовища може бути безліч систем розробки, які відрізняються кількістю видобувних свердловин, розташуванням свердловин на структурі, методом впливу на продуктивні пласти тощо, необхідно сформулювати поняття раціональної системи розробки. Воно формулюється таким чином: раціональна система розробки повинна забезпечувати потреби держави з видобутку нафти і газу з мінімальними витратами і, у міру можливості, високими коефіцієнтами нафтовіддачі.

Проектування розробки нафтового родовища полягає в розгляді великої кількості варіантів розробки, які відрізняються кількістю і темпом розбурювання родовищ, методом підтримування пластового тиску та способами експлуатації, а потім серед них вибирається варіант, який би відповідав вимогам раціональної системи розробки.

2.2 Режими роботи нафтових і газових покладів

Водонапірний режим пов'язаний з витісненням нафти і переміщенням її по капілярах в пласті за рахунок підпору води, що з нею контактує. Розрізняють жорсткий і пружний водонапірний режими. При жорсткому водонапірному режимі нафта до свердловин переміщується за рахунок підпору крайніх і підошовних пластових вод. При цьому в процесі експлуатації покладу кількість води в пласті поновлюється за рахунок атмосферних опадів і поверхневих водойм. У такому режимі експлуатації вода витісняє нафту з капілярів у пласті. При жорсткому водонапірному режимі експлуатації досягають найвищого коефіцієнта нафтовіддачі пласта 0,5—0,8. Коефіцієнт нафтовіддачі пласта характеризує собою повноту виймання нафти з покладу і є відношенням об'єму видобутої з покладу нафти до її початкового об'єму в пластах покладу. Чим вищий коефіцієнт нафтовіддачі, тим більша ефективність розробки нафтового родовища. Пружний водонапірний режим експлуатації базується на пружному стисненні рідини (води) і гірських порід пласта в природному стані і накопиченні ними пружної енергії. При відборі рідини (нафти) із пласта відбувається пружне розширення гірської породи і самої рідини, що зумовлює її переміщення капілярами пласта до вибою свердловини. Хоч пружне розширення гірських порід і рідини щодо одиниці їх об'єму незначне, але враховуючи величезні об'єми гірських порід і рідини, їх пружна енергія досягає значних величин. При пружному водонапірному режимі коефіцієнт нафтовіддачі пласта приблизно однаковий з коефіцієнтом при жорсткому водонапірному режимі.

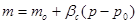

Стан пружної рідини та пористості пласта залежно від тиску записується таким рівнянням:

(2.2.1) (2.2.1)

(2.2.2) (2.2.2)

де βр, βс - коефіцієнти об'ємної пружності рідини і породи;

mo,po - пористість і густина породи за початкового тиску.

Газонапірний режим експлуатації пов'язаний з переміщенням нафти в капілярах пласта під тиском газу, що з нею контактує. Газ, на відміну від води, розміщується у верхній частині пласта, утворюючи так звану газову шапку. Природно, що газ в газовій шапці перебуває під високим тиском. Під час видобування нафти зі свердловин тиск у пласті буде знижуватись, газ розширюватись і за нафтою буде проникати в пори пласта, витісняючи при цьому нафту із пласта в свердловину. В'язкість газу набагато менша, ніж нафти, і тому газ через капіляри пласта може прориватися через шари нафти. Якщо вибій свердловини знаходиться недалеко від границі газової шапки, то газ проривається в свердловину. Це спричинює даремну витрату пластової енергії (енергії стиснутого газу) і зниження плипливу нафти до вибою свердловини. У цьому випадку складно підтримувати оптимальні режими експлуатації свердловин з метою збереження пластової енергії. Тому коефіцієнт нафтовіддачі при газонапірному режимі менший, ніж при водонапірному, і становить 0,4-0,7.

Режим розчиненого газу характерний для нафтових родовищ, у яких вільний газ в покладі відсутній, а в нафтову частину пласта практично не надходить пластова вода. Рушійною силою, яка переміщує нафту в пласті до вибою свердловини є розчинений газ. При видобутку нафти зі свердловини і зниженні тиску в пласті розчинений газ виділяється з нафти і розширюється у вільному стані. Вільний газ випереджає рух нафти по капілярах пласта і тільки частково виносить її за собою.

Ефект дії цього механізму незначний через інтенсивну дію сил тертя. Тому до вибою свердловини надходить тільки частина нафти з пласта, а енергія газу швидко знижується. Коефіцієнт нафтовіддачі при режимі розчиненого газу дуже низький і становить 0,15-0,3.

У дійсних умовах режим розчиненого газу, як правило, розвивається і функціонує в покладах на самому початку їх розробки, коли проходить розбурювання покладу свердловинами, а тому загальні показники розробки для покладу в цілому визначаються сумуванням дебітів окремих свердловин з урахуванням різночасності введення їх в експлуатацію.

Гравітаційний режим експлуатації нафтових свердловин настає при повній втраті пластової енергії. При гравітаційному режимі однією рушійною силою переміщення нафти по капілярах пласта є сила тяжіння нафти в пласті. В цьому випадку переміщення нафти відбувається тільки в похилих (спадних) пластах до свердловин, розміщених в їх нижніх точках.

Гравітаційний режим є найменш ефективним з усіх режимів експлуатації свердловин. Слід відзначити, що в ізольованому (чистому) вигляді кожен із режимів експлуатації трапляється надзвичайно рідко.

На газовому режимі приплив газу до свердловин відбувається за рахунок його розширення при зниженні тиску в покладі. Цей режим проявляється, якщо в процесі розробки контурна чи підошовна вода через відсутність гідродинамічного зв'язку з областю живлення не надходить у поклад. Газовий режим характеризується постійністю газонасиченого об'єму порового простору пласта.

У випадку водонапірного режиму газ із покладу витісняється під дією напору крайових чи підошовних вод.

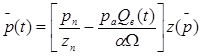

Про прояв того чи іншого режиму роботи покладу судять за динамікою зміни в ньому середньозваженого по об'єму тиску. На газовому режимі середньозважений тиск зменшується пропорційно об'єму відібраного газу

(2.2.3) (2.2.3)

де: Р - середньозважений по об'єму тиск у покладі на момент часу t, рп початковий пластовий тиск; Qв(t) - сумарний об'єм газу, зведений до пластової температури й атмосферного тиску, що відібраний на моменту часу t; Ω - поровий об'єм покладу; a- коефіцієнт газонасиченості пласта; zн і z(р)-коефіцієнти надстисливості газу за пластової температури і відповідно початкового і середньозваженого тисків.

Лінійність залежності р(t)/z(р) від Qв(t), побудованої за фактичними даними -- головна ознака, за якою режим роботи покладу кваліфікують як газовий. ЇЇ використовують також для визначення запасів газу в покладі.

На водонапірному режимі початкова ділянка залежності середньозваженого тиску від об'єму добутого газу часто описується формулою, справедливою для газового режиму, але потім темп падіння тиску уповільнюється через просування пластових вод у поклад. Водонапірний режим помітно проявляється після відбору 20-25% запасів газу.

2.3 Розрахунок

2.3.1 Нафтова частина

Розрахунок динаміки дебітів нафти та води.

Приймається наступна програма розробки нафтового покладу.

Нафтовий поклад із загальним числом свердловин n0 =500 розбурюється і вводиться в розробку кожного року по 106 свердловин.

На першій стадії за розрахунок введення нових свердловин неперервно зростає поточний дебіт нафти. Поклад розробляється з мінімальним амплітудним дебітом.

На наступній (другій ) стадії поточний дебіт нафти стабілізується на досягнутому рівні за рахунок поступового збільшення амплітудного дебіту від мінімального значення до максимального.

Приймаємо, що за рахунок методів інтенсифікації максимальний амплітудний дебіт qt0 буде вдвічі більше мінімального, рівного 1,36 млн. т/рік.

Третя стадія розробки проходить при фіксованих умовах, які утворилися в кінці другої стадії.

Розрахунок проводимо програмою Microsoft Exсel, за наступними формулами. Дані зводимо до табл. 3.

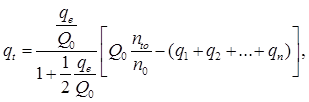

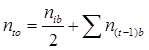

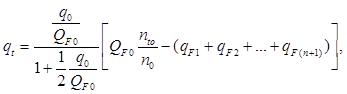

На першій стадії поточний дебіт нафти

Де t- роки,  - кількість діючих свердловин в t-му році - кількість діючих свердловин в t-му році

; ;

- кількість пробурених свердловин в t-му році - кількість пробурених свердловин в t-му році  - загальна - загальна

Розрахунковий поточний дебіт рідини в пластових умовах

Масовий поточний дебіт рідини в поверхневих умовах

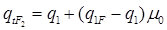

На другій стадії витримується постійним поточний дебіт нафти покладу  і розрахунки проводяться за наступними формулами: і розрахунки проводяться за наступними формулами:

Поточний амплітудний дебіт (при  ) )

Розрахунковий поточний дебіт рідини

Масовий поточний дебіт рідини

На третій стадії поклад розробляється при

Результати розрахунків вносимо до табл. 3.

Таблиця 3.

| qtf

|

t |

qt0

|

Qto |

qt

|

qtF2

|

At |

| 1,191394 |

1 |

1,17058 |

10,904 |

1,16433 |

1,218809 |

4,46985 |

| 3,499392 |

2 |

3,45903 |

32,712 |

3,368663 |

3,631821 |

7,245885 |

| 5,662508 |

3 |

5,715084 |

54,52 |

5,337618 |

5,991622 |

10,91531 |

| 7,689836 |

4 |

8,092173 |

76,328 |

7,096327 |

8,29106 |

14,4099 |

| 9,589899 |

5 |

10,77139 |

98,136 |

8,667241 |

10,52455 |

17,64741 |

| 10,17929 |

6 |

12,3 |

109,04 |

8,906082 |

11,46906 |

22,34686 |

| 10,7533 |

7 |

13,86388 |

109,04 |

8,906082 |

12,62452 |

29,45411 |

| 11,44799 |

8 |

15,88337 |

109,04 |

8,906082 |

14,02295 |

36,48922 |

| 12,31367 |

9 |

18,59152 |

109,04 |

8,906082 |

15,76555 |

43,50922 |

| 13,4362 |

10 |

22,41297 |

109,04 |

8,906082 |

18,0252 |

50,59094 |

| 14,97796 |

11 |

28,21186 |

109,04 |

8,906082 |

21,12878 |

57,84857 |

| 12,8214 |

12 |

28,21186 |

109,04 |

6,400256 |

19,32603 |

66,88271 |

| 10,97535 |

13 |

28,21186 |

109,04 |

5,033416 |

16,99453 |

70,38214 |

| 9,395096 |

14 |

28,21186 |

109,04 |

3,958479 |

14,90239 |

73,43729 |

| 8,04237 |

15 |

28,21186 |

109,04 |

3,113105 |

13,03572 |

76,11865 |

| 6,884412 |

16 |

28,21186 |

109,04 |

2,44827 |

11,37822 |

78,48285 |

| 5,89318 |

17 |

28,21186 |

109,04 |

1,925417 |

9,912523 |

80,57592 |

| 5,044667 |

18 |

28,21186 |

109,04 |

1,514224 |

8,621005 |

82,43564 |

| 4,318325 |

19 |

28,21186 |

109,04 |

1,190846 |

7,486461 |

84,09333 |

| 3,696563 |

20 |

28,21186 |

109,04 |

0,936529 |

6,492478 |

85,57517 |

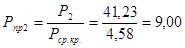

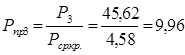

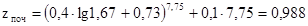

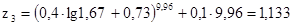

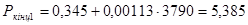

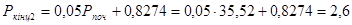

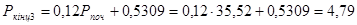

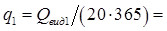

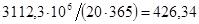

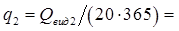

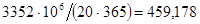

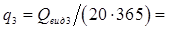

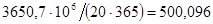

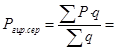

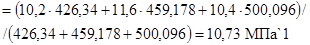

2.3.2. Газова частина

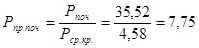

1. Уточнення промислових і залишкових запасів газу і конденсату.

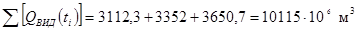

Сумарний видобуток газу млн.м3 млн.м3 |

3112,3 |

3352 |

3650,7 |

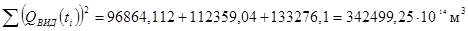

Підносимо до квадрату сумарний видобуток газу,  м3 *1014 м3 *1014 |

96864,112 |

112359,04 |

133276,1 |

| Пластовий тиск по роках, МПа |

35,52 |

41,23 |

45,62 |

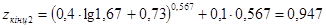

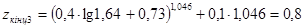

Визначаємо коефіцієнт над стисливості за кожний рік

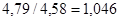

Середній критичний тиск і температура:

МПа МПа

К К

Визначаємо приведену температуру і тиск:

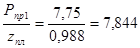

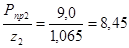

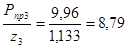

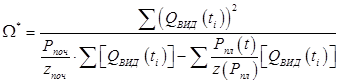

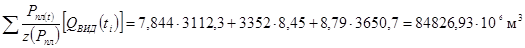

Визначаємо відношення пластового тиску до коефіцієнта надстисливості:

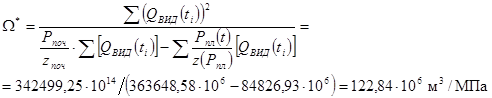

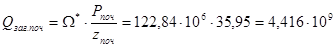

Визначаємо зведений газонасичений поровий об’єм :

Початкові запаси газу рівні:

м3 м3

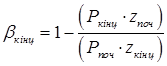

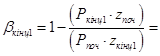

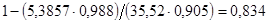

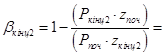

Визначення поточних і прогнозованих кінцевих коефіцієнтів газоконденсатного вилучення.

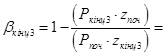

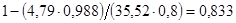

Визначаємо коефіцієнт кінцевої газовіддачі за формулою:

Ркінц, zкінц – середній пластовий тиск і відповідний йому коефіцієнт надтисливості газу при температурі Тпл. Таким чином, коефіцієнт кінцевої газовіддачі родовища при газовому режимі залежить в основному від початкового і кінцевого пластових тисків. Для умов конкретного родовища коефіцієнт  тим більший, чим нижчий кінцевий пластовий тиск. тим більший, чим нижчий кінцевий пластовий тиск.

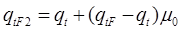

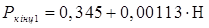

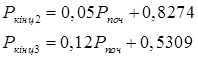

Для наближеної оцінки кінцевого пластового тиску використовують такі формули:

Н – середня глибина залягання родовища, м :

Коефіцієнт кінцевої газовіддачі характеризує промислову газовіддачу.

Коефіцієнт кінцевої газовіддачі можна регулювати за допомогою вибором певних значень технологічних параметрів, які характеризують процес розробки родовища. Промислова газовіддача збільшується з ростом сумарного відбору газу на кінець періоду постійного видобутку і зменшення темпу зниження річного відбору газу в період спадання видобутку. Кількість газу видобутого на кінець періоду постійного видобутку, буде тим більша, чим вищий темп відбору газу в даний період і його тривалість. Для збільшення темпу зниження річного відбору газу в період спадання видобутку і тим самим скорочення його тривалості необхідно забезпечити своєчасне введення в експлуатацію дожимної компресорної станції та застосування методів підготовки газу в умовах пониження тисків на гирлі свердловин.

Основними напрямами збільшення коефіцієнта кінцевої газовіддачі родовища при газовому режимі – є зменшення кінцевого пластового тиску і заміщення частини залишкового газу в пористому середовищі рідкими або газоподібними агентами.

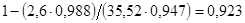

МПа МПа

МПа МПа

МПа МПа

Визначаємо приведену температуру на початку і в кінці розглянутого періоду:

Визначаємо приведений тиск при 3-х визначених кінцевих тисках:

Визначаємо коефіцієнти надтисливості і газовіддачі при кінцевих тисках:

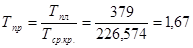

Обґрунтування параметрів роботи середньої свердловинита інших вихідних даних для технологічних розрахунків.

Всі розрахунки проводимо для середньої свердловини. Для визначення параметрів середньої свердловини потрібні режими роботи експлуатаційних свердловин горизонту ГКР.

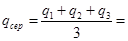

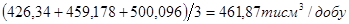

Визначаємо середній дебіт газу:

де   тис.м3/добу; тис.м3/добу;

тис.м3/добу; тис.м3/добу;

тис.м3/добу. тис.м3/добу.

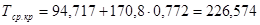

Визначаємо середній гирловий тиск

Глибину свердловини до середини інтервалу перфорації, м L=3744 м

За величиною середнього гирлового тиску визначаємо середній вибійний тиск.

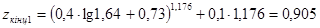

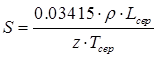

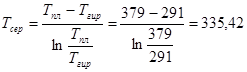

Визначаємо коефіцієнт S:

К К

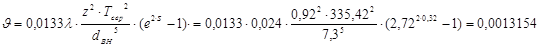

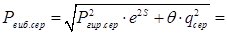

Визначаємо коефіцієнт  : :

- внутрішній діаметр колони труб, см; діаметром 73 мм дорівнює 0,024. - внутрішній діаметр колони труб, см; діаметром 73 мм дорівнює 0,024.

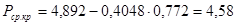

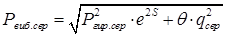

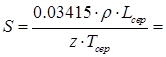

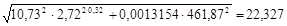

Визначаємо середній вибійний тиск.

МПа МПа

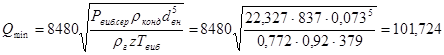

Визначаємо мінімальний необхідний дебіт газу для винесення рідини з стовбуру свердловини:

тис.м3/добу тис.м3/добу

3. Методи інтенсифікації

3.1 Кислотна обробка

Кислотні оброблення свердловин, які складають основу хімічних методів, використовуються найбільш широко через свою простоту, дешевизну, доступність реагентів, сприятливі умови для їх проведення.

Основний компонент кислотних розчинів, які використовуються для діяння на привибійну зону пласта - соляна кислота.

Розчинами соляної кислоти обробляють карбонатні породи, які містять вапняки, доломіти або теригенні колектори, в складі яких присутні карбонатні цементуючі речовини. Розчинення вапняку в соляній кислоті описуєтьсяСаСОз+2НС1=СаСІ2

+С02

+Н2

0,

Оптимальну концентрацію соляної кислоти в розчині приймають рівною10-16%.

Під час оброблення свердловини до розчину соляної кислоти добавляють такі реагенти.

1. Інгібітори - речовини, які знижують корозійне діяння кислоти на обладнання. За їх допомогою розчин кислоти транспортують, перепомповують і зберігають. Як інгібітори використовують катапін - А, карбозолін - О, реагенти 4411, 4412 , тержитол тощо.

2. Інтенсифікатори - поверхнево - активні речовини (ПАР) , які знижують поверхневий натяг на межі "нафта -нейтралізована кислота", які прискорюють і полегшують очищення привибійної зони від продуктів реакції і відреагованої кислоти. До них відносяться марвелан К (О), реагенти 4411, 4412, тержитол тощо.

3. Стабілізатори - речовини, необхідні для утримання в розчиненому стані продуктів реакції, сумішей розчину соляної кислоти з залізом, цементом і пісковиками, а також для видалення із соляної кислоти шкідливої домішки - сірчаної кислоти і перетворення її в розчинну сіль барію.

Соляна кислота, взаємодіючи з глинами, утворює солі алюмінію, а з цементом і пісковиками - гель кремнієвої кислоти, які випадають в осад. Для попередження цього явища як стабілізатори використовують оцтову СНзСООН і фтористоводневу або плавикову НF кислоти .

3.2 Гідророзрив пласта

Суть його в нагнітанні рідини під високим тиском, у результаті чого в привибійній зоні розкриваються існуючі тріщини чи утворюються нові. Для попередження змикання тріщин (після зняття тиску) в них разом з рідиною нагнітається крупнозернистий пісок (розклинювальний матеріал). У результаті збільшується проникність порід привибійної зони, а вся система тріщин зв'язує свердловину з віддаленими від стовбура продуктивними частинами пласта. Радіус тріщин може досягати декількох десятків метрів.

Механізм утворення тріщин під час розриву пласта наступний. Під тиском, що створюється у свердловині насосними агрегатами, рідина розриву, що добре фільтрується, проникає, в першу чергу, в зони з найбільшою проникністю. При цьому між пропластками по вертикалі створюється перепад тисків, оскільки в проникніших пропластках тиск вищий, ніж в малопроникних чи практично непроникних. У результаті на покрівлю і підошву проникного пласта починають діяти розривні сили і вищезаляглі породи зазнають деформації, а на межах пропластків утворюються горизонтальні тріщини. У процесі запомповування нефільтруючої рідини механізм розриву пласта аналогічний механізму розриву товстостінних посудин, тому потрібний більш високий тиск. Тріщини, які при цьому утворюються, мають, як правило, вертикальну або близьку до неї орієнтацію.

Процес гідравлічного розриву пласта складається з таких послідовно проводжуваних операцій: встановлення пакера для герметизації затрубного простору; нагнітання в пласт рідини розриву з метою утворення і розширення тріщин; запомповування протискувальної рідини для витіснення піску в тріщини пласта з насосно - компресорних труб і стовбура свердлловини.

Ефективність ГРП визначається розкритістю і довжиною тріщин, чим вони більші, тим більша ефективність оброблення.

4. Технологічні режими експлуатації покладу

4.1 Способи експлуатації нафтових та газових родовищ

1. Способи експлуатації нафтових родовищ

Якщо підйом продукції від вибою на поверхню відбувається за рахунок пластової енергії, то таку експлуатацію свердловин називають фонтанною. Якщо ж для підйому нафти на поверхню пластового тиску не вистачає і в свердловину подають енергію, то таку експлуатацію називають механізованою.

В нашій країні застосовують наступні способи експлуатації нафтових свердловин:

1) Фонтанна експлуатація;

2) Компресорна;

3) Насосна яка в свою чергу поділяється на:

а) експлуатація свердловин штанговими глибинними насосними установками (ШГНУ);

б) експлуатація свердловин зануреними відцентровими насосами.

Фонтанна експлуатація нафтових свердловин

Приплив рідини до вибоїв свердловин відбувається під дією різниці між пластовим та вибійним тисками. Якщо тиск стовпа рідини, що заповнює свердловину до гирла, менший, ніж пластовий, то свердловина буде переливати на поверхню (фонтанувати). Залежно від режиму роботи покладу фонтанування свердловини може відбуватися або за рахунок енергії гідростатичного напору, або за рахунок енергії розширення газу, який розчинений у нафті, або за рахунок обох енергій. Нерідко фонтанна свердловина експлуатується при вибійному тиску нижче від тиску насичення, при якому в свердловині рухається газорідинна суміш. По мірі підйому суміші змінюються її щільність і співвідношення об'ємів рідини і газу залежно від тиску, швидкості руху суміші й діаметра підйомних труб. Такі ж умови руху газорідинних сумішей спостерігаються і при газліфтній експлуатації свердловин.

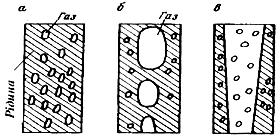

Розрізняють три режими руху газорідинної суміші.

Рисунок

4

.1 - Структура газорідинної суміші при русі її в підйомнику

Бульбашковий режим (рис. 4.1 а), при якому рідина, пронизана дрібними бульбашками газу високого тиску, рухається в нижній частині підйомних труб. Бульбашки газу вільно переміщуються у рідкій фазі, практично не впливаючи на підйом рідини.

Снарядний (пробковий) режим (рис. 4.1 б), при якому з рідини виділяється значна кількість газу у вигляді великих бульбашок, співрозмірних з діамет- рами труб і що мають подовжену форму. Бульбашки газу змінюються рідин ними перемичками. Снарядний режим в основному проявляється в середній частині підйомних труб. По мірі підйому суміші до гирла свердловини із рідинної фази виділяється все більше і більше бульбашок газу, відбувається їх сполучення і розміри бульбашок збільшуються. При цьому режимі спостерігається значна пульсація потоку і свердловина працює нерівномірно.

Дисперсно-кільцевий режим (рис. 4.1, в), при якому газоподібна фаза утворює ядро потоку, а рідка фаза рухається по стінках труб. У ядрі потоку містяться краплі рідини. Дисперсно-кільцевий режим проявляється ближче до гирла свердловини, де спостерігається найбільше зниження тиску і порівняно великі швидкості руху газорідинної суміші.

Обладнання фонтанних свердловин

Обладнання фонтанних свердловин ділять на підземне і наземне. До підземного обладнання відносять насосно-компресорні труби (НКТ), із яких складається фонтанний підйомник; до наземного – колонну головку, фонтанну арматуру та викидні лінії.

Колона фонтанних труб, що спускаються у свердловину, призначена для підйому рідини і газу на поверхню, запобігаючи корозійному й ерозійному зношенню колони обсадних труб при видобуванні нафти, яка містить воду та пісок, регулювання режиму роботи фонтанної свердловини, запобігання утворенню на вибої стовпа води чи піщаної пробки, заглушення свердловини закачуванням рідини, промивання свердловини й обробки привибійної зони пласта із застосуванням різних методів впливу; захисту обсадної колони від високого тиску, що виникає при обробленні свердловин.

Для обладнання фонтанних свердловин застосовують безшовні, тобто цільнотягнуті НКТ діаметром 38, 50, 62, 73, 89, 102 і 114 мм із товщиною стінок від 4 до 7 мм, довжиною 5,5 – 10 м (у середньому 8м). Труби виготовляють із сталей груп міцності Д, К, Е, Л, М із високими механічними властивостями.

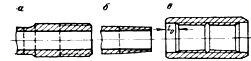

НКТ випускають двох типів: із висадженими назовні кінцями і гладкі (однакового розміру по всій довжині) (рис. 4.2). Гладкі труби нерівноміцні: міцність їх у нарізній частині становить 80 – 85 % міцності ненарізної частини. У труб із висадженими назовні кінцями міцність у нарізній частині дорівнює міцності тіла труб у гладкому місці.

Фонтанна арматура застосовується для герметизації гирла свердловини, направлення руху газорідинної суміші у викидну лінію, регулювання і контролю режиму роботи свердловини утворенням протитиску на вибої.

Фонтанну арматуру збирають із різних фланцевих трійників, хрестовиків та запірних пристроїв (засувок чи кранів), які з'єднуються між собою за допомогою болтів. Герметизують з'єднання металевим кільцем з овальним поперечним перерізом, яке вставляють у канавки на фланцях, а потім стягують болтами.

Фонтанна арматура складається з трубної головки і фонтанної ялинки. Трубну головку встановлюють на колонну головку. Вона призначена для підвішення фонтанних труб і герметизації кільцевого простору між фонтанними трубами й експлуатаційною колоною, а також для проведення різних технологічних процесів, пов'язаних з освоєнням і промивкою свердловини, видаленням відкладень парафіну з фонтанних труб, піску з вибою та ін.

Рисунок

4

.2 - Насосно-компресорні труби і муфта

Труби: а – з висадженими кінцями; б – гладкостінні; в – з'єднуюча муфта

Трубна головка (рис. 4.3) складається з хрестовика 1, трійника 3 та перевідної котушки 5. Трійник установлюють при обладнанні свердловин дворядним підйомником. При цьому перший ряд труб кріпиться до перевідної котушки за допомогою перевідної втулки 4, а другий ряд труб – за допомогою перевідної втулки 2. При обладнанні свердловин лише одним рядом фонтанних труб трійник на арматурі не встановлюють.

На хрестовику та трійнику трубної головки ставлять запірні засувки 12, які призначені для з'єднання технологічного обладнання міжтрубним чи кільцевим простором, а також для їх герметизації.

Фонтанна ялинка встановлюється на трубну головку. Вона призначена для направлення продукції свердловин у викидні лінії, регулювання відбору рідини та газу, проведення різних дослідницьких і ремонтних робіт, а також за необхідності для закриття свердловини.

Фонтанна ялинка складається із трійників 13, центральної засувки 6, буферної засувки 14, засувок 7 на викидних лініях для переведення роботи свердловини на одну з них. Буферна засувка 14 призначена для перекриття та установки лубрикатора, який застосовується для спуску в свердловину скребків, різних свердловинних вимірювальних приладів під тиском, не спиняючи роботу фонтанної свердловини. При експлуатації свердловини на буферну засувку встановлюють буферну заглушку 9 з манометром 10.

Усі засувки фонтанної ялинки, крім засувок на одній із викидних ліній, при роботі свердловини повинні бути відкриті. Центральну засувку 6 закривають лише в аварійних випадках, направляючи рідину через міжтрубний простір у викидні лінії трубної головки.

При роботі свердловини газорідинну суміш із підйомних труб через відкриту центральну засувку направляють в один із викидів і далі по викидному трубопроводу в групові сепараційні замірні установки. Для регулювання режимів роботи фонтанних свердловин створенням протитиску на вибої на викидах фонтанної ялинки встановлюють різної конструкції штуцери 8, які являють собою втулки з каліброваними отворами від 1,5 до 20 мм.

Штуцери випускаються дискового чи втулкового типів. Штуцери дискового типу застосовують на свердловинах, що працюють із піском. Для продовження термінів дії втулкові штуцери виготовляють із високоміцних сплавів – побідиту, самоколу, кераміки, термокорунду або зносостійкої пластики.

Фонтанну арматуру розрізняють між собою за міцністю та конструктивними ознаками: за робочим чи пробним тиском, розміром прохідного перерізу стовбура, конструкцією фонтанної ялинки і кількістю рядів фонтанних труб, що спускаються в свердловину, виду запірних пристроїв.

Газліфтна експлуатація свердловин

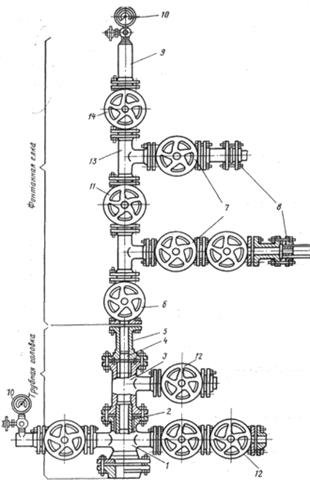

Принцип газліфтної експлуатації свердловин

Коли пластової енергії недостатньо для підйому рідини з вибою, переходять на механізований спосіб експлуатації свердловин. Один із механізованих способів експлуатації свердловин – газліфтний спосіб. Газ подається в кільцевий простір і витісняє рідину в НКТ. Стиснутий газ, доходячи до підошви НКТ, проникає в них, газуючи рідину. Бульбашки газу підіймаються по НКТ, захоплюючи за собою рідину. Оскільки щільність газорідинної суміші менша від початкової щільності рідини, протитиск на пласт знижується й за рахунок різниці між пластовим і вибійним тиском рідина надходить із пласта в свердловину.

Таким чином, принцип дії газліфта схожий на принцип дії фонтанного ліфта, оскільки в обох випадках підйом рідини з вибою на поверхню відбувається за рахунок розширення газу. Але на відміну від фонтанної експлуатації, при газліфтному способі робочий агент до підошви підйомних труб уводиться з поверхні або перепускається із вище- чи нижчележачого високонапірного газового пласта.

В якості робочого агента при газліфтній експлуатації свердловин застосовують природний чи нафтовий вуглеводневий газ або повітря. В першому випадку система називається газліфтом, в другому – ерліфтом. Використання повітря в якості робочого агента має ряд суттєвих недоліків.

Спосіб експлуатації нафтових свердловин із застосуванням робочого агента, стиснутого за допомогою компресорів, називається компресорним. Якщо в якості робочого агента застосовують природний газ високонапірних газових покладів, система називається безкомпресорним газліфтом.

Газліфтний підйомник складається з двох каналів чи трубопроводів: одного для подачі робочого агента, другого – для підйому газорідинної суміші. Труби, по яких закачується робочий агент, називаються повітряними, а по яких відбувається підйом газорідинної суміші – підйомними.

Рисунок

4

.3 - Фонтанна арматура трійникова:

1 – хрестовик; 2, 4 – перевідні втулки; 3 – трійник; 5 – перевідна котушка; 6 – центральна засувка; 7 – засувки; 8 – штуцери; 9 – буферна заглушка; 10 – манометр; 11 – проміжна засувка; 12 – засувка; 13 – трійники; 14 – буферна засувка

Рисунок

4

.4 - Принципові схеми газліфтних свердловин

Конструкції: а – однорядна; б – дворядна; в – півторарядна

Якщо газліфтна свердловина обладнана двома рядами труб, робочий агент подається по кільцевому простору між першим і другим рядами труб, а газорідинна суміш піднімається по підйомних трубах. При цьому між обсадними трубами та другим рядом труб установлюється новий рівень, який називається динамічним ( ), який завжди нижче від статичного. Тиск стовпа рідини висотою від вибою до динамічного рівня рівний вибійному тиску ), який завжди нижче від статичного. Тиск стовпа рідини висотою від вибою до динамічного рівня рівний вибійному тиску

. (4.1) . (4.1)

Положення статичного і динамічного рівнів визначаються співвідношеннями

; ;  (4.2) (4.2)

Відстань від гирла до динамічного рівня

, (4.3) , (4.3)

де Н – глибина свердловини.

Тиск біля підошви підйомних труб

, (4.4) , (4.4)

де  – довжина підйомних труб; – довжина підйомних труб;  – глибина занурення підйомних труб нижче від динамічного рівня. – глибина занурення підйомних труб нижче від динамічного рівня.

Із формули (4.4) знаходимо глибину занурення

. .

Відношення глибини занурення до всієї довжини підйомних труб називається відносним зануренням

. (4.5) . (4.5)

Переваги та недоліки газліфтного способу експлуатації нафтових свердловин

Основними перевагами газліфтного способу є:

– простота конструкції обладнання, в свердловину не спускаються механізми, які труться, а отже, і швидко зношуються;

– розташування всього обладнання на поверхні, що доступно для його обслуговування й ремонту;

– можливість відбору великих об'ємів рідини (до 1800 – 1900 т/доб) не за-лежно від глибини свердловини і діаметра експлуатаційної колони;

– простота регулювання дебіту свердловин;

– можливість експлуатації піскопроявляючих та заводнених свердловин;

– можливість експлуатації викривлених і похило-направлених свердловин;

– висока температура не впливає на роботу газліфтних свердловин, газ, що виділяється із пласта, не лише не заважає нормальній експлуатації свердловин, але й, навпаки, полегшує підйом рідини на поверхню;

– широке застосування у свердловинах невеликого діаметра;

– простота досліджень свердловин.

Разом із позитивними сторонами газліфтний спосіб має серйозні недоліки:

– низький ККД підйомника і всієї системи компресор-свердловина;

– велика витрата труб, особливо в свердловинах обводнених і схильних до пробкоутворення;

– висока вартість початкових затрат на будівництво дорогих компресорних станцій, газорозподільних будок і розгалуженої сітки газопроводів;

– швидке збільшення витрати енергії на підйом і транспортування нафти при зменшенні дебіту свердловин.

Але великі капіталовкладення на будівництво компресорних станцій і системи газопроводів дуже швидко окуплюються, собівартість видобутку нафти із газліфтних свердловин швидко скорочується й стає значно нижчою, ніж при видобутку нафти насосними способами.

Насосний спосіб видобутку

Експлуатація свердловин штанговими свердловинними насосами

Насосний спосіб експлуатації свердловин передбачає використання штангових свердловинних насосів.

Штангові насосні установки (ШНУ) призначені для підйому рідини із свердловини на поверхню.

На частку штангового насосного способу експлуатації в нашій країні припадає біля 70% діючого фонду свердловин, які забезпечують до 30% загального об'єму видобутку нафти.

Залежно від глибини залягання продуктивного пласта і коефіцієнта продуктивності свердловин подача штангових насосних установок змінюється від декількох десятків кілограмів до 200 т і більше за добу. На окремих свердловинах глибина підвіски насоса сягає 3000 м.

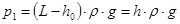

Схема та принцип роботи штангової насосної установки

СШНУ (рис. 4.5) складається із свердловинного насоса, який спускається в свердловину під динамічний рівень рідини на НКТ діаметром 38 – 102 мм і штангах діаметром 16 – 25 мм, індивідуального приводу, що складається із верстата-гойдалки та електродвигуна, і гирлового обладнання, до складу якого входять трійник із сальником та планшайба. Верхня штанга називається полірованим штоком, пропускається через сальник і з'єднується із головкою балансира верстата-гойдалки за допомогою канатної підвіски і траверси.

Плунжерний насос приводиться в дію від верстата-гойдалки, де обертальний рух, що отримується від двигуна за допомогою редуктора, кривошипно-шатунного механізму і балансира, перетворюється у зворотно-поступальний рух, котрий передається плунжеру штангового насоса через колону штанг 3.

При ході плунжера вгору (рис. 4.5 б) під ним знижується тиск і рідина із між трубного простору через відкритий усмоктувальний клапан надходить у циліндр насоса. При ході плунжера вниз усмоктувальний клапан закривається, а нагнітальний клапан відкривається, і рідина із циліндра переходить у підйомні труби. При безперервній роботі насоса рівень рідини в НКТ підвищується, рідина доходить до гирла свердловини і через трійник переливається у викидну лінію.

На підприємствах по видобутку нафти працюють редукторні станки-качалки конструкції Азинмаша. Конструктивні особливості цих станків-качалок наступні.

Усі верстати мають закриті двоступінчасті редуктори. Передаточні циліндричні шестерні редуктора сталеві, мають шевронні фрезеровані зубці, що працюють в масляній ванні. Опори валів редуктора майже у всіх верстатах виконі на підшипниках кочення.

Редуктори обладнані двохколодочними гальмами для можливості зупинки балансира в будь-якому положенні після вимкнення двигуна.

Передача руху від двигуна до редуктора здійснюється за допомогою клиноподібними ременів. Вони водонепроникні, можуть працювати без захисту від атмосферних опадів, безпечні в пожежному відношенні.

Балансири мають відкидну чи поворотну на 180º навколо вертикальної осі головку, що забезпечує вільне проходження талевої системи при ремонтах свердловин і безпеку ведення робіт.

На всіх верстатах застосована канатна підвіска, що полегшує регулювання довжини штока при посадці плунжера в циліндрі насоса.

Усі станки-качалки нормального ряду конструктивно однотипні.

Балансир − однобалкова конструкція двотаврового перетину з профільного прокату чи зварена.

Для проведення ремонтних робіт у свердловині в станках-качалках моделей 1СК − 3СК головка балансира відкидна, у верстатах моделей 4СК − 9СК − поворотна.

Для фіксації поворотної голівки балансира в робочому положенні в шайбі головки передбачений паз, у котрий входить клин засувки. Корпус засувки з канатом, підведеним до рукоятки, прикріплений до тіла балансира болтами. Для звільнення голівки клин за допомогою рукоятки відтягується назад.

Опора балансира − вісь, обидва кінці якого встановлені на сферичних роликопідшипниках, поміщених у чавунні корпуси. Середня частина осі квадратного перетину двома скобами прикріплена до нижньої полиці балансира.

Траверсу шарнірно з’єднує балансир із двома паралельно працюючими шатунами. У верстатах з комбінованим і кривошипним зрівноважуванням траверса фігурна у вигляді звареної балки коробчатого перетину, а у верстатах з балансирним зрівноваженням траверсою є вісь.

Шатун − сталева трубна заготовка, в один кінець якої уварена верхня головка шатуна, а в інший − башмак. На станках-качалках моделей 4СК − 9СК верхня головка шатуна прикріплена до пальця; на верстатах моделей 1СК − 3СК до самої траверси. Палець верхньої головки шатуна, у свою чергу, шарнірно з’єднаний із траверсою. Башмак болтами прикріплений до корпуса сферичного роликопідшипника пальця кривошипа.

Кривошип перетворить обертальний рух ведучого вала редуктора у вертикальний зворотно-поступальний рух колони штанг. Зміна довжини ходу точки підвісу штанг досягається зміною радіуса кривошипа.

У станках-качалках комбінованим і кривошипним зрівноважуванням на кривошипі встановлені противаги, що переміщаються за допомогою спеціальних ходових гвинтів, встановлених у торцевих пазах кривошипа.

Рисунок

4.5

- Схема штангової насосної установки:

а – загальна схема: 1 – свердловинний насос; 2 –насосно-компресорні труби; 3 – штанги; 4 –трійник; 5 – сальник; 6 – план-шайба; 7 – полірований шток; 8 – траверси; 9 – підвіска; 10 – головка балансира; 11 – балансир; 12 – опора; 13 –кривошип; 14 – шатун; 15 – редуктор; 16 – електродвигун; 17 – рама; 18 – бетонна основа; 19 –анкерні болти; 20 – роторна противага; 21 – балансирна противага;

Обертанням гвинта здійснюється механізоване переміщення противаги по кривошипі. По закінченні переміщення противагу закріплюють на кривошипі, затягуючи гайки на спеціальних болтах.

Редуктор − двоступінчастий з циліндричними зубчастими колесами, розташованими симетрично щодо його подовжньої осі. Ведучий (швидкохідний) вал обертається в роликопідшипниках з циліндричними роликами. На кінцях ведучого вала маються конічні цапфи, на яких розташовані шків клиноременної передачі і гальмо. Проміжний і ведучий (кривошипний) вали встановлюють у конічних роликопідшипниках. На обидва кінці веденого вала насаджені кривошипи. Змащення зубчастої передачі й опор валів − з масляної ванни (картера).

Гальмо станка-качалки − двох колодкове. Права і ліва колодки прикріплені до редуктора за допомогою пальця. Колодки за допомогою стяжного пристрою охоплюють гальмовий шків, насаджений на ведучий вал редуктора. Стяжний пристрій складається з ходового гвинта з правим і лівим різьбленням і двох гайок, закріплених на рухливих кінцях колодок. Рукоятка гальма насаджена на стяжний гвинт, для зручності і безпеки при роботі винесена в коней рами за електродвигун.

Усі станки-качалки укомплектовані огородженнями поручневого типу, що закривають доступ людей до частин механізму, що рухаються, під час його роботи.

Для полегшення обслуговування вузлів балансира на його стінці монтують сходи, а у верхній частині − запобіжні пояси, що забезпечують безпеку роботи.

Довжина ходу точки підвісу штанг визначається розмірами окремих ланок механізму станка-качалки. Очевидно, що амплітуда коливань точки підвісу шатуна до балансира дорівнює двом радіуса кривошипа. Якщо обидва плеча балансира одинакові по довжині, то довжина ходу чепцевого штока дорівнює подвійному радіусу кривошипа.

В усіх конструкціях станків-качалок передбачена можливість зміни довжину ходу чепцевого штоку відповідно до заданих параметрів роботи штангового насоса. З цією метою на кривошипах роблять додаткові отвори для кріплення шатуна. Переставляючи нижні кінці шатунів з одних отворів в інші, одержують різний робочий радіус кривошипа і різну довжину ходу чепцевого штока.

Число качків балансира станка-качалки відповідає частоті обертання кривошипного вала і залежить від характеристики встановленого двигуна і передаточного відношення понижуючої трансмісії.

Число качків балансира або змінюють підбором двигуна з відповідною характеристикою, або, що робиться частіше, зміною діаметра шківа на валу електродвигуна.

Експлуатація нафтових свердловин штанговими насосами − один з основних способів механізованого видобутку нафти. Майже 70% діючого фонду нафтових свердловин експлуатуються за допомогою цих насосів. Штангові насоси призначені для видобутку нафти при глибині підвіски насоса до 3500 м і при дебіті свердловин від декількох до 400 т/добу.

Свердловиний штанговий насос являє собою плунжерний насос спеціальної конструкції, пристосований для роботи в свердловинах на великій глибині. Привід його здійснюється з поверхні через колону спеціальних штанг.

Насосна установка складається з насоса, що знаходиться в свердловині, і станка-качалки, установленого на поверхні устя. Циліндр насоса закріплений на кінці спущених у свердловину насосо-компресорних (піднімальних) труб, а плунжер підвішений на колоні штанг. Сама верхня штанга (сальниковий шток) з’єднана з головкою балансира станка-качалки канатною чи ланцюговою підвіскою. У верхній частині плунжера встановлений нагнітальний клапан, а в нижній частині − всмоктувальний клапан.

Колона насосних труб, по якій рідина від насоса піднімається на поверхню, закінчується на усті трійником. У верхній частині трійника розташований сальниковий пристрій, призначений для запобігання витоку рідин уздовж сальникового штока, що рухається. Через бічний відвід трійника рідини зі свердловини направляється у викидну лінію.

Зворотно-поступальний рух колоні насосних штанг передається від електродвигуна через редуктор і кривошипно-шатунний механізм станка-качалки.

Принцип дії насоса наступний. При русі плунжера нагору всмоктувальний клапан під тиском рідини відкривається, у результаті чого рідина надходить у циліндр насоса. Нагнітальний клапан у цей час закритий, тому що на нього діє тиск стовп рідини, що заповнила насосні труби.

При русі плунжера униз всмоктувальний клапан закривається, а нагнітальний клапан відкривається і рідина з циліндра переходить у простір над плунжером. Таким чином, при ході плунжера нагору одночасно відбуваються усмоктування рідини в циліндр насоса і підйом її в насосних трубах, а при вході вниз − витиснення рідини з циліндра в порожнину труб. Ці ознаки характеризують штанговий (глибинний) насос як насос одинарної дії. При кожному наступному ході плунжера в циліндр надходить майже та сама кількість рідини, що потім переходить у труби і поступово піднімається до устя свердловини.

При безперервній роботі насоса рівень рідини в НКТ зростає.

Штангові (глибинні) насоси по конструкції і способу встановлення розділяються на дві основні групи: невстановлені і встановлені. У кожній з цих груп насоси встановлюють різних типів, що відрізняються конструктивними особливостями, габаритами, пристроєм плунжера.

Невстановлені насоси характерні тим, що їхні основні вузли (циліндр і плунжер) спускаються в свердловину окремо: циліндр − на насосних трубах, а плунжер у зборі з всмоктувальними і нагнітальними клапанами − на штангах.

Підйом невставного насоса зі свердловин також здійснюється в два прийоми: спочатку витягають штанги з плунжером і клапаном, а потім труби з циліндром.

Вставний же насос спускають у свердловину в зібраному виді (циліндр разом із плунжером) на насосних штангах і витягають його на поверхню також у зібраному вигляді шляхом підйому цих штанг. Насос встановлюють і закріплюють за допомогою спеціального замкового пристосування, що спускають заздалегідь у свердловину на трубах. У результаті цього для зміни вставного насоса (при необхідності заміни окремих вузлів чи насоса в цілому) досить підняти на поверхню тільки насосні штанги, насосні ж труби залишаються постійно в свердловині; їх витягають лише при необхідності виправлення замкового пристосування, що на практиці буває рідко. Таким чином, зміна вставного насоса вимагає значно менше часу, ніж невставного, крім того, при використанні такого насоса менше зношуються насосні труби, тому що немає необхідності їх спускати і піднімати, а також відгвинчувати і загвинчувати при кожній зміні насоса.

Ці переваги вставного насоса мають особливе призначення при експлуатації глибоких свердловин, у яких спуско-підйомні операції при підземному ремонті займають багато часу.

В даний час балансирні верстати-качалки випускаються по ГОСТ 5866—76. Залежно від параметрів приводів що врівноважують вантаж установлюється або на балансирі, або на кривошипі редуктора, або і тут і там. Відповідно спосіб зрівноваження називають балансирним, роторним або комбінованим .До складу верстата-качалки входять наступні основні вузли: рама із стійкою, балансир з опорою та противагами, два шатуни, два кривошипи з противагами, редуктор, клинопасова передача, гальмо, злектродвигун, канатна підвіска сальникового штока.

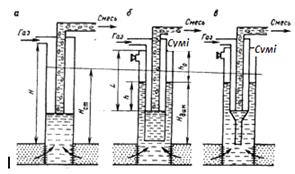

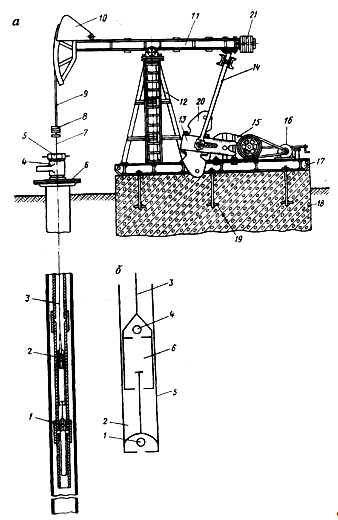

Одним з недоліків балансирних верстатів-качалок є їх велика маса. Це зумовлює необхідність спорудження масивного фундаменту, спорудження якого є достатньо складним і трудомістким.Експлуатація нафтових свердловин зануреним відцентровим насосомЕлектровідцентрові насосні установки ( Рис.4.6) складаються: із відцентрового насоса 4, електродвигуна 1. кодони підйомних труб 11, броньованого кабелю 5, гирлової арматури 10, кабельного барабану 7 та інше допоміжне обладнання. Видобуток нафти при даному способу експлуатації відбувається слідуючим чином. Електродвигун обертає вал відцентрового насосу, нафта всмоктується через фільтр відцентровим насосом і нагнітається на поверхню по насосним трубам. Для електровідцентрових насосів характерний великий міжремонтний період їх роботи. Наземне обладнання ЕВН відрізняється своєю простотою та не потребує спеціальних фундаментів та інших споруд.В Україні широко використовують занурені відцентрові насоси. Їх використовують в тих випадках, коли потрібно виконувати інтенсивний відбір нафти із свердловини при великій глибині залягання продуктивних пластів, а також в свердловинах з агресивними пластовими водами.

Рисунок 4.6 Електровідцентрові насосні установки

1 – електродвигун; 2 – протектор; 3 – фільтр; 4 – відцентровий насос; 5 – броньований кабель; 6 – підвісний ролик; 7 – барабан; 8 – автотрансформатор; 9 – станції керування; 10 – гирлова арматура; 11 – колона підйомних труб.

Експлуатація свердловин гвинтовими насосами

Зараз широко застосовуються гвинтові занурені насоси для експлуатації свердловин діаметрами 146 і 168 мм із подачею 40, 80, 100 м3/добу при напорах до 1000 м. У якості приводу в них використовують електродвигуни, схожі на двигуни, що застосовуються у відцентрових установках.Гвинтові насоси виконані із двома робочими органами, що мають правий та лівий напрямки спіралі гвинта, завдяки чому під час роботи вони взаємно гідравлічно руйнуються і тим самим опірний підшипник та п'ята запобігаються від великих осьових навантажень. Позитивні якості гвинтового насоса - поліпшення його характеристик із збільшенням в'язкості нафти, мала чуттєвість до присутності вільного газу і можливість подачі рідини зі збільшеним вмістом механічних домішок.

Експлуатація свердловин гідропоршневими насосами

Для експлуатації свердловин гідропоршневим насосом у неї спускають два ряди концентрично розташованих труб діаметрами 63 і 102 мм, на кінцях яких знаходиться сідло, щільно посаджене на посадковий конус. Насос спускають у трубу діаметром 63 мм, притискують до посадкового сідла струмом рідини, що нагнітається зверху силовим насосом, і приводять в дію за допомогою золотникового пристрою, розташованого між двигуном та самим насосом. Разом з поршнем двигуна зворотньо-поступальний рух здійснює поршень насоса і відкачує рідину із свердловини, яка разом з робочою рідиною по кільцевому пристрою піднімається на поверхню.

Піднімається насос на поверхню при закачуванні робочої рідини через кільцевий простір.

Гідропоршневий насос дозволяє піднімати рідину із дуже великих глибин (до 4000 м) із дебітом до 20 м3/добу. ККД насосної установки досягає 0,6. Недолік гідропоршневих насосів – необхідність установлення біля кожної свердловини ємності для робочої рідини та спеціального силового насоса.

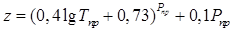

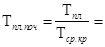

4.2 Встановлення технологічного режиму

Під технологічним режимом експлуатації розуміють підтримання на вибої заданих умов зміни тиску або дебіту в часі, які забезпечують безаварійну роботу свердловини та дотримання правил техніки безпеки.

В практиці розробки родовищ природних газів відомі такі технологічні режими експлуатації свердловин:

-Початковий період розробки ГКР, коли кількість пробурених свердловин перевищує необхідну або відбір газу із свердловини обмежується тільки пропускною здатністю колони ліфтових труб застосовують режим постійного дебіту.

(4.2.1) (4.2.1)

-режим постійного градієнту тиску на стінки свердловини

(4.2.2) (4.2.2)

Такий режим застосовують в слабозцементованих породах.

-технологічний режим максимально допустимої депресії на пласт

(4.2.3) (4.2.3)

-режим постійного гирлового тиску

(4.2.4) (4.2.4)

Такий режим застосовується на заключній стаді розробки газових родовищ для забезпечення необхідних умов роботи установки низькотемпературної сепарації газу

-при наявності в газі корозійно-активних компонентів( сірководень, вуглекислий газ) використовують технологічний режим, коли швидкість руху газу по стінках свердловини менша максимально допустимої швидкості утворення продуктів корозії

(4.2.5) (4.2.5)

-для продовження стабільної роботи газових свердловин в умовах обводненості, необхідно забезпечити повний і безперервний виніс рідини на поверхню при мінімальних втратах тиску. Для цього рекомендується експлуатувати свердловини при дебітах, які вище мінімально необхідних для виносу рідини

(4.2.6) (4.2.6)

-у випадку неоднорідності колекторів при розробці ГКР в умовах газового режиму з метою підтримки максимальних коефіцієнтів газо- та конденсатовіддачі, необхідно мінімізувати непродуктивні втрати тиску. Це досягається розподілом заданого відбору між окремими свердловинами і регулювання їх дебітів в процесі розробки.

5. Техніка безпеки та охорона навколишнього середовища

Охорона навколишнього середовища Шебелинського родовища досягається виконанням певних вимог. На родовищі необхідно забезпечити наступні заходи:

- спорудження герметизованих очисних установок, збірних пунктів та інших об’єктів;

- скид стоків при капітальному ремонті свердловин і ремонті групових установок збору у каналізаційні колодязі з послідовним вивозом їх на очисні споруди;

- обваловку групових замірних установок, збірних пунктів та інших об’єктів;

- спорудження герметизованих очисних блокових установок;

- повну герметизацію системи збору продукції, сепарації і підготовки;

- припинення експлуатації свердловин з негерметичними колонами, затрубною циркуляцією, грифонами;

- ліквідацію аварійних свердловин;

- експлуатацію видобувних свердловин повинна здійснюватись у відповідності з технологічним режимом.

Охорона атмосферного середовища

Джерела забруднення навколишнього середовища на родовищах є:

- гирла і обв’язка нафтових свердловин;

- площадка групової збірної установки;

- запобіжні клапани резервуарів;

- факельні стоянки;

- ДНС (довжина насосна станція);

- Нещільності арматури, фланцеві з’єднання трубопроводів.

Джерелами впливу подальшого облаштування і експлуатації родовищ на рельєфу, грунти, рослинний світ буде спорудження площадок облаштування нових свердловин, прокладка від них викидних ліній,ремонтні роботи на ГЗУ, ДНС, трубопроводах, при підземному ремонті свердловин, в аварійних ситуаціях як в системі промислового господарства, так і на свердловинах.

Природоохоронні заходи передбачають використання герметизованої системи збору продукції свердловини на кожному технологічному етапі, що робить неможливим викиди шкідливих речовин в атмосферу і навколишнє середовище. Передбачається повне включення можливості зливу господарсько-побутових і зливових вод з площадки групового збору в поверхні водоймища і на рельєф, рідина повинна збиратися через каналізаційні споруди закритого типу у відстійниках і очищатись.

Чисто господарські побутові стоки (наприклад, відходи їдальні, вмивальників, вбиральні і т. п.) проходять механічну очистку в септику і відводяться на поля підземної фільтрації для біологічної очистки. Осад, що виникає в септику після перегнивання, видаляється пересувними засобами і використовується у вигляді компостів, як добриво.

Екологічні обмеження впливу на атмосферу включають не перевищення гранично допустимих концентрацій (ГДК) в атмосфері промислових об’єктів всіх інгредієнтів, які викидаються нафтопромисловими спорудами, а в селітрових зонах – не повинні перевищувати разові концентрації для населених пунктів.

Обмеження включають визначення граничних розмірів санітарно-захисних зон (СЗЗ), що забезпечує потрібні параметри повітряного середовища поза ними, а також обмеження шумового впливу промислових об’єктів в границях до 60дБ.

Охорона ґрунтів родовища

Екологічні обмеження впливу на ґрунт, рельєф, рослинний і тваринний світ включають відведення мінімальної площі ріллі під площадки нових свердловин, дотримання критеріїв будівництва доріг, трубопроводів, повітряних силових ліній в єдиний комунікаційний коридор, максимальне використання існуючих доріг і комунікацій, заборону механізованої розчистки території від рослинності в заповідних місцях.

Охорона земель складається із комплексу заходів забезпечуючи збереження родючого шару ґрунту і запобігання забруднень слідуючого за родючим шаром ґрунту.

В районі проектних робіт пролетарського родовища грунт представляє собою середньо гумовий (структурний) глибокий чорнозем. Загальна глибина чорнозему 0,8-1,1 м. В підошві водяного ґрунту залягає ліс. Водяне забезпечення постачається за рахунок атмосферних опадів. Зрошення і осушення земель не проводиться. Особливо охороняючи зони відсутні.

Охорона водного середовища

Екологічні обмеження впливу на гідрологічну систему території включають дотримання умови розміщення площадкових об’єктів поза межами затоплюваної території, повне включення технологічних скидів води і нафтопродуктів в водоймища, річки і ґрунтові води, забезпечення умов прокладки трубопроводів при перетині річок або водоймищ з заглибленням не менше 1 м нижче максимальної глибини водоймища чи русла, тощо.

Заходи по охороні водного середовища передбачають охорону горизонтів з прісними водами в верхній частині геологічного розрізу родовища, ґрунтових і поверхневих вод.

Горизонти з прісними водами, приурочені до пісків і піщаників полтавської свити, харківського і дніпровського ярусів, являється джерелом питтєвого водо забезпечення. Тому охорона горизонтів з прісними водами від забруднення повинно забезпечувати при бурінні свердловин і експлуатації родовища.

Ґрунтові води приурочені до пісчаних пропластків, залягаючим на глибині 6-8 м. Ці горизонти малообільні і використовуються місцевим населенням для питних, побутових і господарських потреб.

Аналіз потенційних небезпек та шкідливостей виробничого середовища

Характеристики основних шкідливих речовин, викидаються в атмосферу нафтопромисловими об’єктами. Таблиця 7.1 дає коротку характеристику шкідливих речовин, які потрапляють у повітря.

Значення розрахункових викидів шкідливих речовин від об’єктів облаштування родовища можуть розглядатись як граничнодопустимі викиди (ГДВ).

При виконанні обрахунків забруднення атмосфери для найбільш характерних інгредієнтів забруднювачів приймають обмеження приземних концентрацій від промислових викидів.

Результати розрахунків забруднення атмосфери для деяких нафтових родовищ, які працюють в робочому режимі, показують, що концентрація шкідливих речовин в повітрі на свердловинах не перевищує величини. Враховуючи велику обводненість продукції свердловин, забруднення повітря практично не буде.

Крім того, на підприємствах галузі використовують отруйні, їдкі речовини (ртуть, кислоти, цемент та ін..), вибухові речовини.

Більшість робіт виконується на відкритому повітрі, пов’язані з використанням важкого і громіздкого обладнання і інструментів, технологічних процесів, що супроводжуються виникнення високих тисків, обладнання, що знаходиться під великим навантаженням.

Спуско-підіймальні механізми (СПМ),талевий блок, елеватор, що використовуються при бурінні, підземному ремонті свердловин і ін.., в процесі роботи можуть знаходитися під небезпечними навантаженнями,що значно перевищують допустимі, внаслідок чого можуть виникати важкі аварії, руйнування спуско-підіймальних споруд, а також нещасні випадки з людьми.

На кожному промислі застосовують метанол, проведення інструктажу всіх працівників, що призначаються для роботи із метанолом, і контроль за щорічним проходженням цих працівників медичного огляду.