СОДЕРЖАНИЕ

Введение

1. Объемные наноструктурнуы материалы

2. Особенности моделей наноструктур

3. Необычные свойства нсм. Область применения

4. Нанопроволоки и нановолокна

Заключение

Литература

ВВЕДЕНИЕ

В последние годы отмечается бурный рост научного, промышленного и коммерческого интереса к новому классу материалов, появление которого отразило стремление к миниатюризации в практике построения различных объектов. Это материалы, обладающие необычной атомно-кристаллической решеткой демонстрирующие уникальные свойства, в России получили название ультрадисперсных материалов (УДМ), а в западной литературе – наноструктурных материалов (НСМ).

В настоящее время эти две терминологии равноправны и к этому новому классу относят материалы с размером морфологических элементов менее 100 нм. По геометрическим признакам эти элементы можно разделить на нольмерные атомные кластеры и частицы, одно- и двух- мерные мультислои, покрытия и ламинарные структуры, трехмерные объемные нанокристалические и нанофазные материалы.

Общепринято, что под наноматериалами подразумевается или намеренно сконструированные, или природные материалы, в которых один или более размеров лежат в диапазоне нанометров. К данной категории относятся также так называемые «нано-нано» композиты, которые содержат более чем одну фазу, но все фазы менее 100 нм.

Представления о нанокристаллах было введено в научную литературу в 80-х годах ХХ века Х. Гляйтером (Германия) и независимо от него активно развивалось в России И.Д. Мороховым с сотрудниками.В России большую роль в исследовании свойств наноматериалов, в разработке новых видов, технологий получения и использования (нанотехнологий) сыграла высшая школа. Начиная с 1985 года в этих работах принимало участие более 30 вузов, в том числе такие московские вузы, как МИСиС, МГУ, МХТИ, МФТИ и др.

Актуальность проблемы производства нано- и ультрадисперсных материалов определяется особенностью их физико-механических свойств, позволяющих создавать материалы с качественно и количественно новыми свойствами для использования на практике. Это связано с тем что для материалов таких малых размеров приобретает большое значение квантовая механика, а это существенным образом изменяет механические, оптические и электрические свойства вещества.

Реклама

Первые исследования наноматериалов показали, что в них изменяется по сравнению с необычными материалами, такие фундаментальные характеристики, как удельная теплоемкость, модуль упругости, коэффициент диффузии, магнитные свойства и др.. Следовательно можно говорить о наноструктурном состоянии твердых тел, принципиально отличном от обычного кристаллического или аморфного. Уменьшение размера зерна металла с 10 микрон до 10 нанометров дает повышение прочности в 30 раз.

В 80-е годы в Германии были получены консолидированные нанокристаллические материалы. В последнее десятилетие в промышленности развитых стран сформировалось научно-техническое направление «Наночастицы, материалы, технологии и устройства», которое становится самым быстрорастущим по объему финансирования в мире.

1. ОБЪЕМНЫЕ НАНОСТРУКТУРНЫЕ МАТЕРИАЛЫ

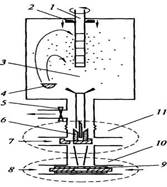

В настоящее время существует три направления получения объемных наноструктурных материалов: контролируемая кристаллизация аморфных материалов, компактирование ультрадисперсных порошков и интенсивная пластическая деформация материалов с обычным размером зерна. В первом варианте переход материала из аморфного в микрокристаллическое и нанокристаллическое состояние происходит в процессах спекания аморфных порошков, а также при горячем и теплом прессовании или экструзии. Размер кристаллов, возникающих внутри аморфного материала, регулируется температурой процесса. Метод перспективен для материалов самого различного назначения (магнитных, жаропрочных, износостойких и т. д.) и на самых разных основах (железо, никель, кобальт, алюминий). Недостаток метода состоит в том, что получение нанокристаллического состояния здесь менее вероятно, чем микрокристаллического. Второе направление, связанное с компактированием УДП, развивается по нескольким вариантам. В первом случае используется метод испарения и конденсации атомов для образования нанокластеров – частиц, осаждаемых на холодную поверхность вращающегося цилиндра в атмосфере разреженного инертного газа, обычно гелия (рисунок 1).

Рисунок 1 – Схема получения объемных наноматериалов методом испарения, конденсации и компактирования: 1 – вращающийся цилиндр, охлаждаемый жидким азотом; 2 – скребок; 3 – инертный газ (обычно Не); 4 – испаритель; 5 – клапан; 6 – фиксирующая пресс-форма; 7 – салазки; 8 – поршень; 9 – гильза; 10 – узел окончательного компактирования при высоком давлении; 11 – узел предварительного компактирования

Реклама

При испарении и конденсации металлы с более высокой температурой плавления образуют обычно частицы меньшего размера. Осажденный конденсат специальным скребком снимается с поверхности цилиндра и собирается в коллектор. После откачки инертного газа в вакууме проводится предварительное (под давлением примерно 1 ГПа) и окончательное (под давлением до 10 ГПа) прессование нанопорошка. В результате получают образцы диаметром 5...15 мм и толщиной 0,2...0,3 мм с плотностью 70...95% от теоретической плотности соответствующего материала (до 95% для нанометаллов и до 85% для нанокерамики). Полученные этим способом компактные наноматериалы, в зависимости от условий испарения и конденсации, состоят из кристаллов (зерен) со средним размером от единиц до десятков нанометров. Следует подчеркнуть, что создание из порошков плотных, близких к 100% теоретической плотности наноматериалов – проблема весьма сложная и до сихпор не решенная, поскольку нанокристаллические порошки плохо прессуются и традиционные методы статического прессования не дают результатов.

Другой способ связан с компактированием порошков, полученных способами механического измельчения и механического легирования. Однако здесь также имеются проблемы компактирования получаемых нанопорошков и изготовления объемных наноструктурных образцов и заготовок с высокой плотностью.

Для получения компактных материалов с малой пористостью применяют метод горячего прессования, когда прессование происходит одновременно со спеканием. В данном случае давление прессования снижается в десятки раз по сравнению с холодным прессованием. Температура горячего прессования в зависимости от природы спекаемого материала находится в пределах 50...90% от температуры плавления основного компонента. Однако повышение температуры компактирования приводит к быстрому росту зерен и выходу из наноструктурного состояния, а консолидация нанопорошков при низких температурах, даже в условиях высоких приложенных давлений, ведет к остаточной пористости. Более того, проблемами остаются загрязнения образцов при подготовке порошков и особенно увеличение их геометрических размеров.

В этой связи большой интерес вызывает получение наноструктурных материалов методами интенсивной пластической деформации (ИПД), т. е. большими деформациями в условиях высоких приложенных давлений. В основе методов ИПД лежит сильное измельчение микроструктуры в металлах и сплавах до наноразмеров за счет больших деформаций. При разработке этих методов существует несколько требований для получения объемных наноматериалов. Во-первых, важность формирования ультрамелкозернистых (УМЗ) структур, имеющих большеугловые границы зерен, поскольку именно в этом случае качественно изменяются свойства материалов. Во-вторых, формирование наноструктур, однородных по всему объему образца, что необходимо для обеспечения стабильности свойств полученных материалов. В-третьих, образцы не должны иметь механических повреждений или разрушений, несмотря на их интенсивное деформирование.

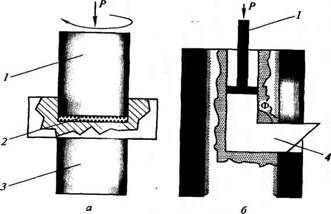

Первые работы, демонстрирующие возможность получения объемных наноструктурных металлов и сплавов, были выполнены в конце 80-х начале 90-х годов Р. 3. Валиевым с сотрудниками, использовавшими два метода ИПД – кручение под высоким давлением и равноканальное угловое прессование (рисунок 2).

Конструкция установки деформации кручением (рисунок 2a) под высоким давлением основана на принципе наковален Бриджмена, где образец помещается между бойками и сжимается под приложенным давлением (Р) в несколько гигапаскалей, затем прилагается деформация с очень большими степенями (10 и более). Нижний боек вращается, и силы поверхностного трения заставляют образец деформироваться сдвигом.Геометрическая форма образцов такова, что основной объем материала деформируется в условиях гидростатического сжатия, в результате чего образцы не разрушаются. Полученные таким образом образцы имеют форму дисков диаметром 10...20 мм и толщиной 0,2...0,5 мм.

Рисунок 2 – Схема методов интенсивной пластической деформации: а – метод кручения под высоким давлением; б – метод равноканального углового прессования; 1 – пуансон; 2 – образец; 3 – суппорт; 4 – заготовка

Хотя их структура измельчается уже после деформации на пол-оборота, но для формирования однородной ультрамелкозернистой структуры необходима деформация в несколько оборотов. При этом средний размер зерен в полученных образцах, как правило, составляет 100...200 мкм. Однако конечный размер зерен в структуре зависит от условий интенсивной деформации – величины приложенного давления, температуры, скорости деформации, а также вида исследуемого материала.

Для получения массивных наноструктурных материалов используется другой метод, основанный также на деформации сдвигом, – равноканальное угловое прессование. При реализации РКУП заготовка неоднократно продавливается в специальной оснастке через два пересекающихся канала с одинаковыми поперечными сечениями при комнатной или повышенной температурах, в зависимости от деформируемости материала. При наиболее часто используемых углах Ф = 90°, каждый проход соответствует истинной степени деформации, примерно равной 1. Для формирования наноструктур весьма важными являются не только число проходов, но и направления прохода через каналы, в зависимости от которых различают несколько маршрутов РКУП. Важным фактором для данного метода является также сохранение целостности получаемых образцов даже для малопластичных материалов. Реализация данного метода может обеспечить формирование УМЗ структуры средним размером зерен от 200 нм до 500 нм.

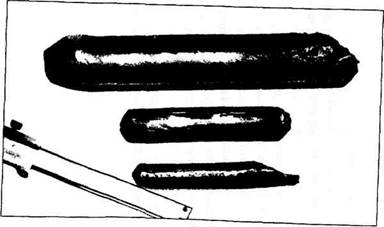

В последние годы равноканальное угловое прессование явилось объектом многочисленных исследований в связи с возможностями практического использования объемных наноструктурных металлов и сплавов. Последние разработки направлены на увеличение геометрических размеров образцов и заготовок диаметром до 60 мм и длиной до 200 мм (рисунок 3), получение длинномерных заготовок, формирование наноструктур в труднодеформируемых и малопластичных металлах и сплавах.

Рисунок 3 – Объемные заготовки наноструктурного титана

Большое внимание уделяется также развитию других методов интенсивной пластической деформации – всесторонней ковке, специальной прокатке и др., с целью повышения эффективности процесса.

наноструктура атомный кристаллический нановолокно

2. ОСОБЕННОСТИ МОДЕЛЕЙ НАНОСТРУКТУР

Наноструктурные материалы, вследствие очень малого размера зерен, содержат в структуре большое количество границ зерен, которые играют определяющую роль в формировании их необычных физических и механических свойств. Вследствие этого в проводимых экспериментальных исследованиях и разрабатываемых структурных моделях наноматериалов границы зерен занимают центральное место.

Уже в первых работах, выполненных X. Гляйтером с сотрудниками, был установлен ряд особенностей структуры нанокристаллических материалов, полученных газовой конденсацией атомных кластеров с последующим их компактированием. Это, прежде всего, пониженная плотность полученных нанокристаллов и присутствие специфической «зернограничной фазы», обнаруженное с появлением дополнительных пиков при мессбауэровских исследованиях. На основании проведенных экспериментов, включая компьютерное моделирование, была предложена структурная модель нанокристаллического материала, состоящего из атомов одного сорта (рисунок 4).

Рисунок 4 – Атомная модель наноструктурного материала

В соответствии с этой моделью такой нанокристалл состоит из двух структурных компонент: кристаллитов зерен (атомы представлены светлыми кружками) и зернограничных областей (черные кружки). Атомная структура всех кристаллитов совершенна и определяется только их кристаллографической ориентацией. В то же время зернограничные области, где соединяются соседние кристаллиты, характеризуются пониженной атомной плотностью и измененными межатомными расстояниями.

Модель Гляйтера дала мощный толчок исследованиям структуры нанокристаллов и поиску их необычных свойств. Вместе с тем, в последующих исследованиях были выявлены и ее важные недостатки. Во-первых, в согласии с высокоразрешающей электронной микроскопией границы зерен являются значительно более узкими, чем это предсказывается моделью (см. рисунок 4) и их ширина обычно не превышает 1–2 межатомных расстояния. Во-вторых, атомно-кристаллическая решетка в нанокристаллах не является совершенной и обычно, как в случае ИПД наноматериалов, упруго искажена. Более того, в настоящее время становится очевидным, что метод получения наноструктурных материалов играет весьма важную роль в формировании их структуры и свойств. Экспериментальные исследования, проведенные с использованием различных, часто взаимно дополняющих методов, каковыми являются просвечивающая, включая высокоразрешающую, электронная микроскопия, рентгеноструктурный анализ, мессбауэровская спектроскопия, дифференциальная сканирующая калориметрия, свидетельствуют, что в наноструктурных ИПД металлах и сплавах границы зерен носят неравновесный характер, обусловленный присутствием зернограничных дефектов с высокой плотностью.

Представления о неравновесных границах были введены в научную литературу в 1980-х годах, базируясь на исследованиях взаимодействия решеточных дислокации и границ зерен.

3. НЕОБЫЧНЫЕ СВОЙСТВА НСМ И ОБЛАСТЬ ПРИМЕНЕНИЯ

Специфические микроструктуры в объемных наноматериалах определяют их необычные свойства, многие из которых уникальны и весьма привлекательны для практического использования. Эти специфические качества связаны с изменением некоторых фундаментальных свойств материала при уменьшении размера частиц или зерна, а также с изменением соотношения некоторых объемных и поверхностных свойств.

К уникальным особенностям наноматериалов относятся отличия их температур плавления и размеров кристаллических решеток от соответствующих величин в материалах с обычной структурой. В связи с этим возникает вопрос о справедливости использования термина «постоянные решетки», применительно к размерам решетки.

С уменьшением размера частиц растет их поверхностная энергия. В результате изменяется (снижается) температура плавления частицы.

Установлено также уменьшение параметра решетки для металлов и некоторых соединений при уменьшении размера частиц. Так, при уменьшении диаметра частиц алюминия от 20 до 6 нм период решетки уменьшается примерно на 1,5%. Размер, ниже которого наблюдается уменьшение параметра решетки, различен для разных металлов и соединений.

Наноструктурные металлы и сплавы могут обладать высокой коррозионной стойкостью. В частности, эксперименты демонстрируют возможность получения обычных углеродистых сталей в наноструктурном состоянии с более высокими коррозионными свойствами, чем у специальных нержавеющих сталей. Результаты недавних исследований показывают возможность значительного повышения физических свойств исследуемых материалов; наноструктурный нитинол демонстрирует исключительную сверхупругость и эффект памяти формы; в нанокомпозите Сu – A12

О3

наблюдается сочетание высокой термостабильности и электропроводимости; наноструктурные магнитотвердые сплавы (систем Fe – Nb – B, Co – Pt и др.) демонстрируют рекордные магнитные гистерезисные свойства, а магнитомягкие наноматериалы проявляют очень низкую магнитную проницаемость. Обнаружены и изучаются также аномальные оптические свойства наноструктурных металлов и полупроводников.

Однако особый интерес представляют механические свойства объемных наноструктурных материалов. Как свидетельствуют теоретические оценки, с точки зрения механического поведения формирование наноструктур в различных металлах и сплавах может привести к высокопрочному состоянию в соответствии с соотношением Холла-Петча, а также к появлению низкотемпературной или высокоскоростной сверхпластичности. Реализация этих возможностей имеет непосредственное значение для разработки новых высокопрочных и износостойких материалов, перспективных сверхпластичных сплавов, металлов с высокой усталостной прочностью. Все это вызвало большой интерес среди исследователей прочности и пластичности материалов к получению больших объемных образцов с наноструктурой, для последующих механических испытаний.

Вместе с тем, как отмечалось выше, существуют нерешенные проблемы в получении таких наноматериалов специальными методами порошковой металлургии – газовой конденсацией или шаровым размолом, в связи с сохранением в них при компактировании некоторой остаточной пористости и наличием дополнительных трудностей при приготовлении массивных образцов. Как результат, до недавнего времени были выполнены лишь единичные работы по исследованию механических свойств наноструктурных металлов и сплавов, имеющих размер зерен около 100 нм и менее. Большинство проведенных исследований связано с измерениями микротвердости, и полученные данные весьма противоречивы. Например, в некоторых исследованиях обнаружено разупрочнение при уменьшении зерен до нанометрических размеров, в то же время в ряде других работ наблюдали в этом случае упрочнение, хотя наклон кривых был меньше, по сравнению с соотношением Холла-Петча. При растяжении эти НСМ оказались очень хрупкими, несмотря на высокую твердость.

Многие из этих проблем удалось преодолеть при создании наноструктур в крупнокристаллических материалах, за счет использования методов ИПД. Полученные образцы позволили начать систематические исследования механических свойств на растяжение и сжатие во многих металлических материалах, включая промышленные сплавы. Было продемонстрировано, что в полученных наноструктурных образцах могут наблюдаться очень высокие прочностные свойства. Более того, полученные материалы часто проявляют сверхпластичность при относительно низких температурах и могут демонстрировать высокоскоростную сверхпластичность. Недавние исследования показали также новые возможности повышения механических свойств в наноструктурных сплавах с метастабильной структурой и фазовым составом. Формирование метастабильных состояний позволяет получить особо прочные материалы после последующих отжигов, что связано не только с наличием очень мелкого зерна, но также со специфической дефектной структурой границ зерен, морфологией вторых фаз, повышенным уровнем внутренних напряжений, кристаллографической текстурой и т. д.. В связи с этим становится актуальной задача комплексного исследования влияния структурных особенностей наноматериалов на их механическое поведение.

Например, наноструктурная Сu, полученная РКУ прессованием, в сравнении с хорошо отожженным крупнозернистым состоянием, проявляет два наиболее существенных различия: во-первых, в несколько раз более высокое значение предела текучести, превышающее 400 МПа, и, во-вторых, значительно менее выраженное деформационное упрочнение на стадии пластического течения. Короткий отжиг не приводит к заметному росту зерен, однако ведет к возврату дефектной структуры их границ, выраженному в резком уменьшении внутренних напряжений. Несмотря на аналогичный размер зерен, имеется весьма существенная разница деформационного поведения в этих двух состояниях. После кратковременного отжига вид кривой «истинное напряжение – деформация» становится похожим на вид кривой, соответствующей крупнокристаллической Сu. Этот результат очень важен и показывает, что на прочностные свойства наноструктурных материалов может влиять не только средний размер зерна, но и дефектная структура границ зерен.

Исходная крупнозернистая Сuс размером зерен около 30 мкм проявляет типичное поведение (рисунок 5, кривая 7), связанное с низким пределом упругости, незначительным деформационным упрочнением и высокой пластичностью, связанное с низким пределом упругости, незначительным деформационным упрочнением и высокой пластичностью.

Рисунок 5 – Истинные кривые деформации для наноструктурных материалов

После холодной прокатки наблюдается существенное повышение прочности Си, но значительно снижается пластичность (рисунок 5, кривая 2). При этом, чем больше величина деформации при прокатке, тем выше прочность, но ниже пластичность. Эта тенденция сохраняется для Сu, подвергнутой двум проходам РКУ прессования, где величина деформации близка к 2 (рисунок 5, кривая 3). Однако ситуация принципиально меняется для Сu, подвергнутой интенсивной деформации с числом проходов РКУ прессования, равным 16 (рисунок 5, кривая 4). Здесь заметен не только дальнейший рост прочности, достигающей рекордных значений для Сu, но и значительное увеличение пластичности.

Аналогичная закономерность была обнаружена в Ti, подвергнутом интенсивной пластической деформации кручением (рисунок 5 б). После деформации кручением в один оборот, когда истинная логарифмическая деформация близка к единице, и затем деформирования растяжением при 250°С, наблюдается упрочнение.

Однако при этом пластичность падает (рисунок 5 б, кривая 6) по сравнению с исходным крупнокристаллическим состоянием со средним размером зерен 20 мкм (рисунок 5 б, кривая 5). Дальнейшее увеличение степени интенсивной деформации (до 5 поворотов) обеспечивает достижение рекордной прочности для Ti (рисунок 5 б, кривая 7) с пределом прочности около 1000 ГПа, сравнимым со значением, характерным для наиболее прочных Ti сплавов. При этом происходит и рост пластичности, когда удлинение до разрыва превышает даже максимальное удлинение для исходного отожженного образца.

Интерметаллид Ni3

Al в рекристаллизованном состоянии, полученном горячей экструзией (размер зерна 6 мкм), проявляет ограниченную пластичность, в том числе при растяжении при 650°С (рисунок 5 в, кривая 8), что типично для данного материала.

Интенсивная деформация кручением в один оборот увеличивает прочность, но пластичность остается незначительной (рисунок 5 в, кривая 9). Однако дальнейшая интенсивная деформация (до 5 поворотов) качественно изменяет ситуацию, когда данный материал демонстрирует очень высокую прочность, одновременно с рекордной пластичностью с удлинением до разрушения более 300% (рисунок 5 в, кривая 10).

Таким образом, испытания всех 3-х материалов показали, что под воздействием интенсивной пластической деформации, как кручением под высоким давлением, так и РКУ прессованием, их поведение качественно меняется, и они демонстрируют не только очень высокую прочность, но и пластичность. Такое поведение материалов принципиально отличается от поведения металлов и сплавов после большой пластической реформации, например, прокаткой или вытяжкой, где увеличение прочности обычно коррелирует с уменьшением пластичности.

Для понимания природы данного эффекта важно, что в условиях ИПД происходит формирование наноструктур, имеющих очень малый размер зерен (около 100 нм). Наноструктуры, формирующиеся в результате интенсивной пластической деформации, качественно отличаются отячеистых или фрагментированных микроструктур, образующихся после обычных больших деформаций. Очевидно, вследствие формирования наноструктур может происходить изменение механизмов деформации в условиях растяжения образцов, когда наряду с движением решеточных дислокаций активное участие начинают принимать процессы на границах сформировавшихся при интенсивной пластической деформации нанозерен, в частности, зернограничное проскальзывание.

Как известно, сочетание прочности и пластичности является необходимым условием для разработки перспективных материалов. В этой связи достижение очень высокой прочности и пластичности в металлах и сплавах, подвергнутых интенсивной пластической деформации, открывает пути создания принципиально новых конструкционных материалов, микроструктуры которых являются наноразмерными.

Такие наноструктурные материалы могут обладать более высокими значениями прочности, ударной вязкости, усталости, в сравнении с используемыми в настоящее время промышленными материалами. Например, наноструктурный титан ВТ1-0 после ИПД проявляет очень высокие значения предела прочности бв

=1010...1040 МПа и выносливости б-1

=591 МПа, что превышает аналогичные параметры высоколегированного Ti сплава ВТ-6 (бв

=990...1000 МПа и б-1

=567 МПа). Это открыло путь для создания нового класса конструкционных материалов медицинского назначения с высокими усталостными характеристиками и ударной вязкостью – имплантатов, используемых в травматологии и ортопедии для несущих конструкций и устройствах травматологических аппаратов (рисунок 6).

Рисунок 6 – Устройство для коррекции и фиксации позвоночника, изготовленное из нанозернистого титана

При этом в отличие от титановых сплавов, широко используемых в медицине, чистый титан обладает полной биологической совместимостью с живой тканью человека.

Высокопрочное состояние с пределом прочности более 800 МПа было реализовано в наноструктурных алюминиевых сплавах, демонстрируя возможность достижения в них прочности выше, чем у сталей. Еще один пример –

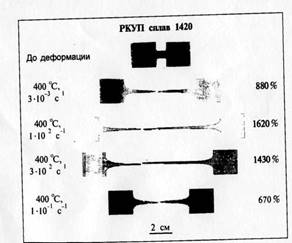

рекордные значения сверхпластичности, значительно превышающие аналогичные, характерные для микрозернистого состояния. Измельчение структуры в А1- и Ti-сплавах, используя ИПД, позволило существенно сместить скоростной интервал проявления сверхпластической деформации в область более высоких скоростей (рисунок 7), при этом одновременно снизить температуру деформации. Такие уникальные свойства наноструктурных сплавов позволяют значительно расширить возможности практического применения высокоскоростной и низкотемпературной сверхпластичности для эффективной формовки различных деталей и изделий сложной формы. Более того, сверхпластичные наноструктурные материалы могут использоваться в качестве соединительных слоев для сварки различных материалов в твердом состоянии и разного химического состава.

В объемных наноматериалах изменяются не только механические свойства. В ферромагнитных материалах, в которых размеры зерен становятся соизмеримыми с размерами доменов, существенно (в 10 раз) возрастает коэрцитивная сила, а доменная структура по своему характеру отличается от структуры в обычных материалах. В объемных наноструктурных кремнии и германии изменяются оптические свойства.

Весьма существенно могут изменяться магнитные свойства наночастиц по сравнению с массивным материалом. Это видно из сопоставления свойств массивного материала и наночастиц из этого материала на примере ряда металлов:

МассивНаночастицы

Na, К, Rh, Pdпарамагнетикферромагнетик

Fe, Co, Ni, Gd, Tbферромагнетиксуперпарамагнетик

Сг антиферромагнетикнарушенный парамагнетик

Для типичных ферромагнетиков переход в суперпарамагнитное состояние возможен, когда размер частиц становится менее 1...10нм.

Величина коэрцитивной силы Нс

растет при уменьшении среднего размера частиц до некоторого критического размера. Для таких металлов как Fe, Ni, Co максимальное значение Нс

достигается для частиц со средним диаметром 20...25, 50...70 и 20 нм, соответственно. В то же время еще нет однозначно сформулированного мнения о причинах изменения намагниченности насыщения ферромагнитных наночастиц.

Изменение магнитных свойств наноматериалов отражает изменения самой кристаллической структуры твердых тел. При уменьшении размера ферромагнетика замыкание магнитных потоков внутри него оказывается все менее выгодным энергетически. При достижении некоторого критического размера (dкр

) частицы становятся однодоменными, что сопровождается увеличением коэрцитивной силы Нс

до максимального значения. Дальнейшее уменьшение размера частиц приводит к резкому падению коэрцитивной силы до нуля, вследствие перехода в супермагнитное состояние.

В целом магнитные свойства наноматериалов представляют новые и многообещающие возможности для новых открытий и достижений. Тонкие слои магнитных материалов, таких как железо, в сочетании со слоями халькогенидов, имеют важное значение для нелетучих записывающих устройств.

Природа влияния наноразмеров зерна на физические и служебные свойства металлов неоднозначна. Вместе с тем представляет интерес сделанная в работе попытка связать этот вопрос для материалов, полученных методом ИПД, с определенным состоянием границ зерен.

Рисунок 7 – Проявление высокоскоростной сверхпластичности в нанозернистом алюминивом сплаве 1420 при испытании растяжением

По этой концепции в обычных материалах имеет место равновесное состояние зернограничной структуры с минимальной свободной энергией при данных кристаллогеометрических параметрах и внешних условиях. В то же время в нанозернистых материалах границы зерен содержат избыточные по отношению к телу зерна дислокации и дисклинации, т. е. система «объем зерна – граница зерна» неравновесна.

При ИПД происходит переход (превращение) внутризеренных дислокаций в зернограничные. В измельченных при ИПД зернах резко возрастает количество дефектов структуры, т. е. их неравновесность. Атомные смещения в приграничных областях меняют динамику колебания решетки, приводя к изменению таких фундаментальных свойств, как упругие модули, температуры Кюри, Дебая и т. п..

При нагреве зернограничные дислокации и дисклинации переходят в объем зерна, и металл переходит в обычное состояние с обычным уровнем свойств.

Интересным и перспективным направлением использования наноматериалов является подшихтовка УД порошков к обычным порошкам при их прессовании и спекании. При подшихтовке 0,1...0,5% УДП никеля к обычным порошкам железа и никеля пористость порошковых изделий снижается на 4...7% при одновременном снижении температуры спекания на 150…200 °С. При получении порошковой никель-молибденовой стали замена карбонильного никеля на УДП оксалата никеля повысила прочность изделий в 1,5 раза, а их пластические свойства – в 4 раза. Добавка УДП состава 0,5% Ni + 0,5...1,0% Сu + 0,3% С к порошку стали ПХ17Н2 позволяет получать порошковую сталь с ударной вязкостью 1,1... 1,15 МДж/м2

, что приближается к уровню литой стали и в 1,5 раза превышает уровень КС для кованой стали Х17Н2. Пористость стали снижается при подаче такой добавки с 10...11 до 5...6 %, твердость растет в 1,5 раза, достигая значения 1,2...1,6 ГПа.

Из реализованных на практике объемных компактных наноматериалов, кроме приведенного выше примера порошковой стали и исполъзования наноструктурного титана в медицине, в качестве материала для имплантантов, протезов и инструментария следует указать на постоянные магниты с повышенной коэрцитивной силой и перспективность нанозернистых изделий в авиа- и автомобилестроении, в качестве высокопрочных резьбовых соединений.

Наряду с металлическими объемными наноматериалами получены также и неметаллические. Примером могут служить полинанокристаллические алмазы, т. е. поликристаллические алмазы с нанометровым размером составляющих их кристаллов. Сверхтвердое вещество получается при обработке давлением кристаллов-фуллеритов, образованных фуллеренами – сфероподобными молекулами углерода С60

, в которых атомы углерода располагаются по сфере, образуя на ее поверхности пяти- и шестиугольники.

Кроме чистых фуллеренов известны также и металлофуллерены, в частности фазы типа Fex

C60

, обладающие высокими механическими свойствами, которые были обнаружены при спекании смеси порошков железа и чугуна в вакууме.

Особой разновидностью компактных наноматериалов являются тонкие пленки, представляющие собой двумерные наноматериалы. Используемые главным образом в электронной технике, эти пленки получают конденсацией из паровой фазы, осуществляя, например, электроннолучевое или магнетронное распыление.

4. НАНОПРОВОЛОКИ И НАНОВОЛОКНА

Нанопроволоки, металлические нанопроволоки для электронных микросхем, а также нанопроволоки из точеных наночастиц («мушек»), выращивают методом конденсации из паровой фазы на ступенчатых подложках. Требуется, чтобы поверхностная энергия материала подложки (субстрата) превышала поверхностную энергию абсорбата. Так, для получения медных проволок требуется подложка из молибдена. На вольфраме, имеющем более высокую поверхностную энергию, формируются цепочки нано-«мушек». Сущность процесса заключается в том, что паровая частица, осевшая на плоскости «ступеньки», под влиянием поверхностных сил диффундирует по плоскости ступеньки в ее угол, где действуют силы двух плоскостей. Процесс позволяет получать нанопроволоки как в виде «прутков» диаметром порядка 3 нм, так и в виде «полосок» такой же толщины с шириной 20...60 нм, Для получения нанопроволок из полупроводников, например из сплава InGaAs и т. п., используются методы селективной эпитаксии. Проволока формируется на «гребешке» подложки между двумя эпитаксиальными слоями.

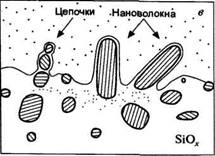

Нановолокна (нанопроволоки) кремния в изоляционной оболочке из SiО2

(рисунок 8), а также нановолокна германия привлекают в последние годы внимание как материал для электронных наноприборов. Для их получения были опробованы различные способы, включая фотолитографию, технику травления и т. п.

Рисунок 8 – Нановолокна кремния в оболочке из оксида кремния: схема зарождения волокон

Наиболее перспективным оказался метод лазерного облучения мишеней из смесей Si + SiО2

, Si + Fe2

О3

, Ge + SiО2

, Ge + GeО2

пo известной схеме ПЖТ (пар – жидкость – твердое).

ЗАКЛЮЧЕНИЕ

Освоение наноматериалов в последние годы уверенно выходит на промышленный уровень. Некоторые страны и объединения (США, Япония, НАТО и др.) вкладывают сотнимиллионов долларов вразработку способов синтеза, исследования свойств, производство наноматериалов, изготовление приборов и конструкций с использованием наноматериалов.

Уже в конце 80-х годов XX века США и Япония ежегодно тратили на исследования в области наноматериалов порядка 110...120 млн. долларов. Только в США более трех десятков компаний ведут на различном уровне работу по их производству. Многие наноматериалы ужедоступны на рынке. В настоящее время они широко используются вмикроэлектронике, способствуя дальнейшей миниатюризации электронных приборов, в защитных системах поглощения ВЧ- и рентгеновского излучений, в качестве катализаторов (чему способствует огромная, порядка 5•107

м-1

удельная поверхность нанопорошков). В атомной энергетике таблетки ТВЭЛов изготавливаются из УДП UО2

, в термоядерной технике из УДП бериллия изготавливают мишени для лазерно-термо-ядерного синтеза. Металлические нанопорошки добавляют к моторным маслам для восстановления трущихся поверхностей. Наноматериалы используют в качестве сверхпрочных конструкционных материалов износостойких покрытий. Пленочные наноматериалы плоской и сложной формы из магнитомягких сплавов используются для видеоголовок видеомагнитофонов, существенно превосходя по служебным свойствам традиционные материалы. Полученные плазмохимическим способом УДП металлов с включениями карбидов используются в качестве шлифующего и полирующего материала при «финишинге» полупроводникови диэлектриков.

В медицине УДП применяют для защиты персонала от рентгеновского излучения (перчатки, фартуки и т. п. из резины с УДП свинцовым наполнителем в четыре раза легче обычных), а также для лекарств быстрого усвоения и действия, используемых в экстремальных условиях (ранения в катастрофах, боевых действиях и т. п.).

В военном деле УДП применяются в качестве радиопоглощающего покрытия самолетов-невидимок «Стелс», в новых видах взрывного оружия. В «графитовой бомбе» используются углеродные нановолокна, выводящие из строя энергосистемы противника. Трубчатые углеродные нановолокна и фуллерены перспективны для армирования композиционной «суперброни» для танков и бронежилетов.

Необычность свойств наноматериалов такова, что смело можно сказать: начиная с 90-х годов ХХ века научно – технический прогресс человечества стал определяться наноматериалами и нанотехнологиями.

В крупных странах сформированы долговременные программы развития и практического использования наноматериалов. В качестве главной проблемы ставится практическое освоение технологий, обеспечивающих производство наноматериалов в достаточно больших объемах и конкурентоспособных на рынках сбыта продукции.

ЛИТЕРАТУРА

1.Андриевский Р. А., Глезер А.М. //ФММ. – 2000. – Т. 89. – №1. – с.91– 112.

2.Валиев Р.З., Александров И.В. // Доклады РАН. – 2001 – Т. 380. – №1. с.34–37.

3.Валиев Р.З., Александров И.В. Наноструктурные материалы, полученные интенсивной пластической деформацией. – М.: Логос, 2000.– 272 с.

4.Гусев А.И. Нанокристаллические материалы методы получения и свойства – Екатеринбург, 1998 – 200с.

5. Дзидзигури Э.Л., Левина В.В., Сидорова Е.Н. и др. // Материаловедение . – 2001. – 39 с. 4–52.

6.Карабасов Ю.С. Новые материалы. – М.: Миссис, 2002. – 736с.

7. Морохов И.Д., Трусов Л.Д., Лаповок В.И. Физические явления в ультрадисперсных средах. – М.: Наука, 1984. – 472с.

|