Шляхи підвищення ефективності роботи малогабаритних кормодробарок

Зміст

Вступ

Розділ 1. Загальна еколого-економічна характеристика господарства стов "НОВИНСЬКЕ"

1.1 Короткі відомості про господарство

1.2 Структура земельних угідь та аналіз тваринництва

1.3 Коротка характеристика матеріально-технічної бази господарства

Розділ 2. Сучасний стан питання та вибір напрямків досліджень

2.1 Раціональні зоотехнічні розміри часток подрібненого корму

2.2 Конструкції і робота основних типів машин для подрібнення

2.3 Фізико-механічні властивості матеріалу, що подрібнюється

2.4 Фактори, що впливають на процес подрібнення молотковими дробарками

2.5 Сучасні тенденції підвищення ефективності процесу подрібнення молотковими кормодробарками

2.6 Постановка задач та обґрунтування напрямків досліджень

Розділ 3. Теоретичні дослідження процесу подрібнення кормів дробарками з шарнірно закріпленими молотками

3.1 Допущення, прийняті при дослідженнях

3.2 Кінетична енергія молотка

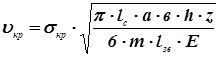

3.3 Визначення критичної швидкості руйнування зернових матеріалів

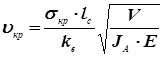

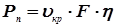

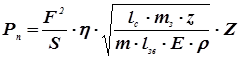

3.4 Визначення потужності на подрібнення зернових матеріалів

Розділ 4. Програма та методика експериментальних досліджень

4.1 Мета і програма експериментальних досліджень

4.2Умови проведення експериментальних досліджень

4.3 Методика проведення досліджень по вивченню раціональних режимів роботи кормодробарок

4.4 Методика визначення енергетичних показників роботи молоткової кормодробарки

4.5 Методика визначення якості подрібнення зернового матеріалу. Критерій оцінки ефективності роботи молоткових дробарок

4.6 Методика проведення порівняльного аналізу ефективності роботи молоткового ротора

Розділ 5. Результати теоретичних та експериментальних досліджень

5.1 Результати визначення раціональних режимів роботи молоткових кормодробарок

5.2 Порівняльний аналіз якості подрібнення зернових кормів

Розділ 6. Економічна ефективність використання кормодробарок з вдосконаленим молотковим ротором

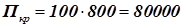

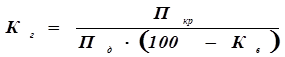

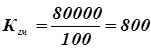

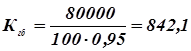

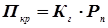

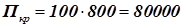

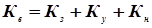

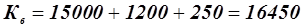

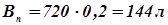

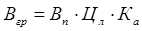

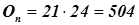

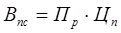

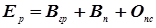

6.2 Обґрунтування економічної ефективності організації власної ділянки по виробництву комбікормів.

Висновки

Список використаних джерел

Реферат

Магістерська робота складається зі вступу, шести розділів, висновків, списку використаних джерел і додатків. Робота викладена на 77 сторінках і містить 22 рисунки, 15 таблиць, 9 додатків. Бібліографічний список налічує 57 назв.

Реклама

Мета роботи полягає у підвищенні ефективності роботи малогабаритних зернових молоткових кормодробарок встановленням раціональних параметрів і режимів роботи ротора з шарнірно закріпленими молотками. В роботі досліджено закономірності відносного руху молотка як фізичного маятника у полі відцентрової сили; визначили залежності кінетичної енергії молотка та критичної швидкості руйнування зернових матеріалів; встановили залежність енергетичних показників процесу подрібнення від розмірно-масових параметрів молотків, в тому числі при зношуванні під час роботи; провели порівняльний аналіз якості подрібнення і ефективності роботи вдосконаленого молоткового ротора малогабаритної зернової кормодробарки відповідно до зоотехнічних вимог розміру часток після подрібнення; виконали виробничу перевірку і розробили рекомендації щодо підвищення ефективності роботи кормодробарок з шарнірно закріпленими молотками.

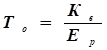

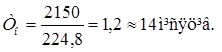

Встановлено, що економічна ефективність підтверджує необхідність впровадження малогабаритних зернових кормодробарок з раціональними параметрами ротора у МГОФ тваринницького напрямку, оскільки мінімальний економічний ефект складає від 1400 грн. на рік, а термін окупності капітальних вкладень не більше 1,2 року знаходиться у науково - рекомендованих межах.

Реформування агропромислового комплексу України створило необхідні передумови функціонування нових більш економічно ефективних форм організації виробництва, зокрема: фермерські господарства, сільськогосподарські виробничі кооперативи, малі підприємства і тощо.

Проблема забезпечення вище перерахованих організаційних формувань засобами виробництва на даний час є досить актуальною, оскільки існуючі прототипи обладнання не завжди задовольняють як необхідні так і достатні умови його використання. При невеликих обсягах виробництва досить важко забезпечити високий коефіцієнт завантаження та рівномірність роботи високопродуктивного обладнання. Високі ціни на енергоносії в сільськогосподарських підприємствах не дають змоги виробникам знижувати ціни на вироблену продукцію, що в результаті негативно відображається в першу чергу на споживачах. Отже, в сучасних умовах функціонування малих господарських організаційних формувань (МГОФ) на перший план виходить розробка нових та удосконалення існуючих засобів механізації виробничого процесу, які б відповідали основам і принципам ресурсозбереження.

Реклама

Для забезпечення потреб тваринницької галузі на Україні виробляється близько 2 млн. тон комбікормів на рік, причому близько 40 % з них - в умовах малих фермерських господарств [54, 55, 56]. Приготування кормів складає 45 - 50 відсотків у собівартості готової продукції тваринництва. Витрати енергії по операціям розподіляються таким чином: транспортування - 20%, дозування - 15%, на подрібнення припадає близько 65 % загальних витрат, що складає приблизно 33% собівартості готової продукції [34, 35, 53].

Серед засобів механізації для подрібнення зернових матеріалів найбільш поширені універсальні дробарки ударного типу з шарнірно підвішеними молотками. Вони здатні подрібнювати різноманітні види сировини, порівняно прості по конструкції та зручні в обслуговуванні та експлуатації. Їх конструкція дозволяє легко змінювати швидкозношувані деталі (молотки, деки, решітки).

Разом з тим, сучасні конструкції мають значні недоліки: висока металоємність та енергоємність установок, нерівномірність гранулометричного складу з підвищеним вмістом пиловидних часток, інтенсивне зношування робочих органів та пов’язане з цим зниження продуктивності та якості подрібнення матеріалу.

Мета дослідженняполягає у підвищенні ефективності роботи малогабаритних зернових молоткових кормодробарок встановленням раціональних параметрів і режимів роботи ротора з шарнірно закріпленими молотками.

Задачі, які вирішувались на етапах дослідження:

встановити закономірності відносного руху молотка як фізичного маятника у полі відцентрової сили;

встановити залежність енергетичних показників процесу подрібнення від розмірно-масових параметрів молотків, в тому числі при зношуванні під час роботи;

провести порівняльний аналіз якості подрібнення і ефективності роботи вдосконаленого молоткового ротора малогабаритної зернової кормодробарки відповідно до зоотехнічних вимог розміру часток після подрібнення.

Сільськогосподарське товариство з обмеженою відповідальністю (СТОВ)"Новинське" Червоноармійського району Житомирської області розташоване в північно-західній частині району на відстані 22 км від смт Червоноармійськ. Землекористування товариства складається з єдиного масиву, довжиною з півночі на південь 4,5 км, із заходу на схід 3,2 км.

Згідно організаційно-господарських заходів зі спеціалізації і концентрації сільськогосподарського виробництва по Червоноармійському району господарство спеціалізується в рослинництві - з вирощування озимої і ярої пшениці, озимого жита, кукурудзи на силос, льону, кормових та цукрових буряків та інше; в тваринництві з виробництву молока та м’яса. Основні напрямки господарства зерново-бурякова з розвинутим тваринництвом.

Пунктом здачі сільськогосподарської продукції є смт Червоноармійськ, залізнична станція Курне, місто Новоград-Волинський.

Основний вид транспортного зв’язку - автомобільний. Наявність добрих асфальтованих доріг в господарстві допомагає швидкому і якісному виконанню робіт по перевезенню сільськогосподарських вантажів.

СТОВ "Новинське" розташоване в поліській зоні області. Природно-кліматичні зони розташування господарства достатньо сприятливі для сільськогосподарського виробництва. Погодні умови зони відноситься до помірно-теплого клімату із середньорічною температурою повітря +7,9˚С і річною кількістю опадів від 542 до 635 мм. Загальна тривалість безморозного періоду вище 15˚С становить 115 днів.

Рельєф ґрунту території господарства рівнинний. Основні типи ґрунтів дерново-підзолисті, за механічним складом - піщані. Ґрунти характеризуються доброю родючістю при правильному обробітку, оптимальному внесені добрив, дотримані сівозмін культур.

Центральна садиба і адміністративний центр господарства розташовані в селі Новини. Компактність території села сприяє культурно-побутовому обслуговуванню населення, а також полегшує організацію селянського виробництва.

Загальна земельна площа господарства складає 1440 га. Землі господарства мають у своєму складі різні види сільськогосподарських угідь. Склад земельних угідь характеризує їх структура, під якою розуміють процентне відношення окремих видів сільськогосподарських угідь до всієї площі землі господарства.

Структура земельних угідь СТОВ "Новинське" наведена в табл.1.1 [57].

Таблиця 1.1

Структура земельних угідь

Види угідь

|

Роки |

| 2007 |

2008 |

2009 |

| Площа, га |

% |

Площа, га |

% |

Площа, га |

% |

Загальна земельна площа

в т. ч. с. - г. угідь

з низ: рілля

сінокоси

пасовища

ліси

водоймища

присадибні ділянки

інші землі

|

1440

1082

994

20

67

15,5

21

224

95

|

100

75,2

91,9

1,85

6,2

1,08

1,46

15,6

6,59

|

1440

1076

987

21

67

16

21

233

95

|

100

74,7

91,8

1,96

6,2

1,1

1,46

16,2

6,59

|

1440

1063

977

17

48

16

21

246

95

|

100

73,8

91,9

1,6

4,5

1,1

1,46

17,1

6,59

|

Аналізуючи таблицю 1.1 ми бачимо, що в СТОВ "Новинське" площі сільськогосподарських угідь протягом минулих трьох років зменшилися, це пов’язано із збільшенням площі присадибних ділянок.

Рослинництво є кормовою базою для тваринницької галузі сільськогосподарського виробництво. Ось чому важливо отримувати високі врожаї сільськогосподарських культур, адже це дозволить забезпечити худобу необхідним кормом місцевого виробництва. Створення місцевої кормової бази в господарстві, заготівля кормів високої якості, правильне їх зберігання забезпечить успішно вирішувати питання підвищення продуктивності с. - г. тварин. В СТОВ “Новинське” для годівлі тварин використовують різні види кормів: грубі, соковиті, концентровані. Структура посівних площ господарства дає змогу отримати всі види кормів. Так як господарство спеціалізується на м'ясо-молочному напрямку то видно, що кормові культури в структурі посівних площ займають половину від загальної посівної площі. Це дає змогу майже повністю забезпечити кормами тваринницьку галузь. Наявність в господарстві пасовищ і сінокосів дає можливість інтенсивно випасати худобу, а також заготовляти грубі корми.

Таблиця 1.2

Урожайність сільськогосподарських культур, ц/га

Назва сільськогосподарських культур

|

Роки |

| 2008 |

2009 |

| 1 |

2 |

3 |

| Зернові |

37 |

45 |

| Картопля |

84 |

103,5 |

| Кормові: |

| Коренеплоди |

248,3 |

210 |

| Кукурудза на силос |

158,2 |

174 |

| Однорічні трави (на сінаж) |

83,2 |

77,4 |

| Багаторічні трави (на сіно) |

15,3 |

13,5 |

| Овочі |

108,2 |

98,5 |

Аналізуючи таблицю 1.2 можна зазначити, що в порівнянні по роках, урожайність дещо коливається. З однієї сторони це пов'язано зі зміною погодньо-кліматичних умов. Також на дані часи стоїть одна проблема нехватка коштів, що не дає змоги закупити мінеральні добрива, гербіциди, пестициди, що в свою чергу веде до порушення технології з вирощування культур. Великий негативний вплив на врожайність всіх без винятку с. - г. культур має переущільнення ґрунту.

В цілому підвищення врожайності с. - г. культур залежить від виконання всіх агротехнічних вимог до технологічних процесів рослинництва, впливу на структуру ґрунту, запровадження прогресивних технологій передпосівного обробітку, сівби догляд за посівами та збирання врожаю.

На даний час відтворення худоби є найважливішою проблемою на фермі. В господарстві ця проблема майже вирішена. Але стан тваринництва знаходиться на невисокому рівні. Тваринництво в СTOB “Новинське” має м'ясо-молочний напрямок. Структура поголів’я тварин господарства наведено в таблиці 1.3.

Таблиця 1.3

Структура поголів’я тварин в господарстві

Види тварин

|

Роки |

| 2008 |

2009 |

| К-ть, голів |

% |

К-ть, голів |

% |

| Всього |

593 |

100 |

538 |

100 |

| ВРХ: |

| Молочного напрямку |

184 |

31 |

175 |

32,6 |

| М'ясного напрямку |

260 |

43,8 |

224 |

41,7 |

| Молодняк |

135 |

22,8 |

124 |

23 |

| Конярство: |

| основне стадо |

11 |

1,9 |

11 |

2 |

| молодняк |

3 |

0,5 |

4 |

0,7 |

Аналізуючи таблицю 1.3 видно, що в основному структура тварин не змінилась. Зменшення кількості ВРХ пояснюється структурним економічним становищем господарства.

В господарстві запроваджено стійло-пасовищна система утримання тварин. При утриманні корів на прив'язі затрати праці на 1 ц молока збільшуються в 1,3 - 1,5 рази порівняно з безприв'язним способом. Тому існує тенденція використовувати безприв'язне утримання.

Для перспективного розвитку тваринництва необхідно покращити стадо, умови утримання тварин, впровадити комплексну механізацію тваринницьких ферм.

Для підвищення продуктивності виробництва продукції тваринництва необхідно забезпечити його належною матеріально-технічною базою, впроваджувати комплексну механізацію. За рівнем механізації процесів у тваринництві СTOB “Новинське” можна відносити до господарства з середнім рівнем.

Тракторна бригада нараховує 7 тракторів і 3 зернозбирольних комбайнів СК-5 "Нива". Склад та технічний стан машинно-тракторного парку господарства наведено в табл.1.4 - 1.6.

Таблиця 1.4

Склад та технічний стан тракторного парку

Марка

трактора

|

Річне планове завдання, ум. ет. га |

Кількість в господарстві, шт |

Кількість на перспективу, шт |

Примітка |

ДТ-75

МТЗ-80

ЮМЗ-6КЛ

Т-25

|

1980

875

800

740

|

1

3

2

1

|

2

3

2

1

|

Таблиця 1.5

Склад автомобільного парку господарства

| Марка автомобіля |

Річне планове завдання, км |

Кількість в господарстві, шт |

Кількість на перспективу, шт |

Примітка |

ГАЗ-52

КамАЗ-55102

|

35000

39500

|

3

1

|

2

2

|

Таблиця 1.6

Номенклатура і кількість сільськогосподарських машин в господарстві

Назва

с. - г. машини

|

Марка

машини

|

Кількість, шт |

Плуги

Вього

|

ПЛН-3-35

ПЛЯ-4-35

ПН-4-35

|

4

1

1

6

|

Лущильники

Всього

|

ЛДГ-5

|

2

2

|

| Культиватори |

КПС-4

КПГ-2

КРН-4,2

|

3

1

1

|

Всього

|

УСМК-5,4

КОР-4,5

КОН-2,8

КПШ-5

КТФ-2,8

|

2

1

1

1

1

11

|

Сівалки

Всього

|

СЗ-3,6

ССТ-12Б

СЗТ-3,6

СУПН-8

|

2

2

1

1

6

|

Картоплесаджалки

Всього

|

КСМ-4 |

2

2

|

Борони

Всього

|

БЗСС-1,0

БЗТС-1,0

БНГ-34

БДТ-3,0

БДТ-7,0

БП-9,0

ШБ-7,5

|

24

36

12

2

1

1

1

77

|

Котки

Всього

|

3ККШ-6

3КВГ-1,4

3КВТ-1,4

|

2

2

2

6

|

Комбайни

Всього

|

СК-5 "Нива"

РКС-6

КСКУ-6

|

3

1

1

5

|

Граблі

Жатки

Всього

|

ГВК-6

ЖРН-6

ЖРБ-4,2

|

2

1

1

4

|

Косарки

Всього

|

КНР-1,5

КСФ-2,1

КСС-2,1

КРН-2,1

|

2

1

1

1

5

|

Зчіпки

Всього

|

СП-11

|

2

2

|

Гичкозбиральні машини

Волокуші

Розкидачі міндобрив

Обприскувачі і обпилювачі

Причіпи тракторні

|

БМ-6А

ВТУ-10

НРУ-0,5

РУМ-8

МВУ-5

ОПШ-15

ОП-2000

2ПТС-4

1ПТС-9

|

1

3

2

2

1

1

1

8

1

|

Дані таблиці 1.4; 1.5; 1.6 свідчать про те, що підбір тракторів, автомобілів і сільськогосподарських машин не забезпечують нормальну роботу машинно-тракторного парку протягом року.

На перспективу планується поновлення тракторного парку.

Для визначення зоотехнічної якості подрібнення зернових матеріалів, які входять до складу комбікормових сумішей, необхідно визначити розміри часток, найбільш придатних до засвоєння системою травлення тварин.

Аналіз зоотехнічних нормативів крупності часток корму [1, 14, 15, 18, 19, 20] для різних вікових та статевих груп свиней і великої рогатої худоби показав, що для годування практично для всіх оглянутих категорій тварин використовуються частки розміром від 0,7 до 2 мм, отже даний інтервал можна визначити, як раціональні зоотехнічні розміри часток (рис.2.1, 2.2).

Згідно ДСТУ 2411-94 “Дробарки. Термiни та визначення“ процес подрібнення визначається, як: “руйнування твердого кускового матеріалу на дрібні кусочки" [14]. Поживні речовини засвоюються організмом тварин тільки у розчинному вигляді, а швидкість обробки часток корму шлунковим соком прямо пропорційна площі їх поверхні.

Подрібнення матеріалів відбувається роздавлюванням, розколюванням, ударом і стиранням. При здрібнюванні звичайно мають місце кілька супутніх видів подрібнення. Наприклад, стирання супроводжується роздавлюванням, розколюванням, здрібнюванням при ударі.

При стиранні матеріалів утвориться велика кількість пилу й у ряді випадків має місце надлишкове подрібнення, що іноді неприпустимо згідно вимог виробництва.

Вибір методу подрібнення залежить від крупності і міцності шматків матеріалу, що подрібнюються. Міцні і крихкі матеріали подрібнюються роздавлюванням і ударом, міцним і в’язкі - роздавлюванням, в’язкі матеріали середньої міцності - стиранням, ударом і розколюванням. Подрібнення проводять в один або кілька прийомів, у відкритих або замкнутих циклах.

При здрібнюванні у відкритому циклі шматки матеріалу проходять через подрібнювач один раз. Якщо у вихідному матеріалі присутні дрібні домішки, то їх попередньо відсівають. У відкритому циклі проводять, як правило, крупне і середнє подрібнення.

При здрібнюванні в замкнутому циклі після подрібнювача встановлюють пристрій, що класифікує, за допомогою якого частки, що перевищують установлений кінцевий розмір, знову транспортуються на повторне подрібнення (система рециркуляції).

Машини для подрібнення шматкових та сипучих матеріалів підрозділяються на такі типи [11, 14, 20]: щокові дробарки, конусні (гіраційні), молоткові та роторні дробарки ударної дії; валкові млини (див рис.2.3).

Крім того, для тонкого подрібнення використовують протиральні машини, кульові і стрижневі млини, кільцеві, вібраційні, колоїдні млини (таблиця 2.1).

До подрібнювальних машин висувають загальні вимоги [13, 15, 28, 43, 44] а саме:

рівномірність шматків здрібненого матеріалу;

зведення до мінімуму пилоутворення;

видалення здрібнених шматків з робочого простору, безперервне й автоматичне розвантаження;

можливість регулювання ступеню подрібнення;

можливість легкої зміни швидкозношуваних частин;

мінімальні питомі витрати енергії на одиницю продукції.

Для подрібнення сипучих матеріалів використовують наступні типи подрібнювачів (таблиця 2.1).

Рис.2.3 - Класифікація машин для подрібнення

Основні типи конструкції машин для подрібнення

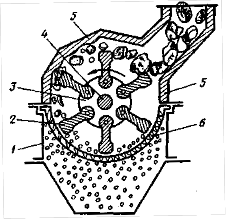

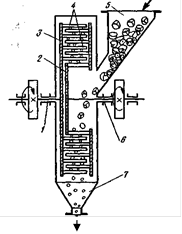

а) -

Молоткова дробарка

:

1 – корпус; 2 – молоток; 3 – диск; 4 – вал; 5 – броньова плита; 6 – решето

|

б) -

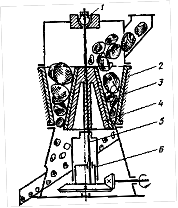

Гіраційна дробарка:

1 – шарова опора; 2 – корпус; 3 – броньова плита; 4 – головка; 5 – вертикальний вал; 6 – ексцентрик

|

в) -

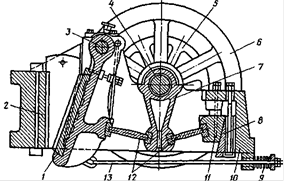

Що

кова дробарка:

1 – рухома щока; 2 – нерухома щока; 3 – вісь рухомої щоки; 4 – ексцентриковий вал; 5 – шків; 6 – маховик; 7 – шатун; 8, 11 – регулювальні клини; 9 – пружина; 10 – станина; 12 – важелі; 13 – тяга

|

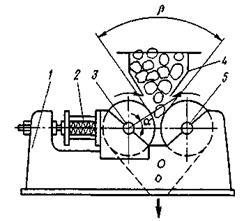

г) -

Валковий млин:

1 – станина; 2 – пружина; 3 – рухомий валок; 4 – бункер; 5 – нерухомий валок

|

д) -

Дезинтегратор:

1,6 – вали; 2,3 – диски; 4 – пальці била; 5 - завантажувальний конус; 7 - розвантажувальний патрубок

|

е)

– К

ульовий млин

:

1 – корпус барабана; 2 – броньова плита; 3 – люк; 4 – привідна шестерня; 5 – решітка; 6 – кришка; 7 – пустотілі цапфи; 8 - направляючий конус; 9 – кришка

|

При вивченні процесу подрібнення найбільш важливими є фізико механічні властивості зернових матеріалів, які характеризують здатність зерна до руйнування. До таких властивостей слід віднести: зусилля руйнування, розмір, форма, маса та коефіцієнт відновлення зернівки, що характеризує її пружні якості. Важливим показником, що впливає на енергоємність процесу та якість подрібнення, є вологість матеріалу, що подрібнюється, але, згідно вимог [16, 17], вона повинна знаходитися в досить вузьких межах від 12% до 14 %, тобто є фіксованою. При визначенні енергетичних і якісних показників процесу подрібнення необхідно враховувати характерні особливості кожного з основних видів зернових матеріалів. Аналіз досліджень, проведених раніше [1, 23, 31, 44, 45] дає змогу систематизувати середні значення вказаних основних параметрів основних зернових матеріалів, які використовуються для приготування комбікормів. Результати досліджень по вивченню фізико - механічних властивостей приведені у таблиці 2.2.

Таблиця 2.2

Фізико-механічні властивості зернових матеріалів при вологості 12-14%

| Культура |

Розміри зернівки |

Коефіцієнт відновлення |

Зусилля руйнування,

Н

|

Маса 1000

зерен, г

|

Довжина,

мм

|

Ширина,

мм

|

Товщина,

мм

|

| Пшениця |

4,8-8,0 |

1,6-4,0 |

1,5-3,3 |

0,8-0,4 |

120-280 |

20 - 40 |

| Овес |

8,0-18,6 |

1,4-4,0 |

1,0-4,0 |

0,82-0,6 |

100-120 |

20 - 42 |

| Ячмінь |

7,0-14,6 |

2,0-5,0 |

1,2-4,5 |

0,7-0,62 |

120-180 |

31 - 51 |

| Кукурудза |

5,5-13,5 |

5,0-11,5 |

2,5-8,0 |

0,7-0,34 |

180-220 |

280-290 |

| Горох |

4,0-8,8 |

4,0-9,0 |

3,0-9,0 |

0,77-0,4 |

80-100 |

130-140 |

Згідно класифікації, запропонованої Мельниковим С.В., Альошкіним В.Р., Рощиним П.М. [23, 25, 36] сукупність факторів, які впливають на ефективність роботи молоткових кормодробарок, умовно можна розділити на технологічні, механічні та конструктивні (див. рис.2.4).

|

При ранжируванні 42 факторів виявлено, що суттєво впливають лише 11. Серед них є фактори, фіксовані для даної конструкції: кількість молотків, конструкція деки, кут обхвату решета і т.д. Крім того, від крупності помелу залежить діаметр отворів решета, а вологість матеріалу обмежена вимогами стандарту [1, 16, 17]. Основними змінними факторами, що визначають витрати енергії та якість подрібнення є подача матеріалу, зазор між молотками і декою, швидкість молотків. Змінні фактори можна поділити на регульовані - подача матеріалу в камеру подрібнення, установочний зазор між молотками та декою, швидкість обертання ротора, і нерегульовані - ті, що змінюються внаслідок відносного коливального руху молотків: зміна зазору та швидкості удару молотків внаслідок їх відхилення від радіально - рівноважного положення.

Таким чином, коливання шарнірно підвішених молотків спричиняє зміну основних факторів, що впливають на параметри процесу подрібнення, отже є змінним нерегульованим фактором. Подальшими дослідженнями необхідно визначити закономірності відносного руху з метою ефективного використання відносної швидкості і енергії удару молотків.

Значний вклад в удосконалення конструкцій, підвищення надійності машин, їх вузлів і деталей внесли Фабрикант М.Б., Мельников С.В., Ревенко І.І., Золотарьов С.В., Філіппова А.Г., Сироватка В.І., Резнік І.І. та інші [1, 4, 5, 8, 19, 20, 22, 24, 25, 37].

Дослідженню процесів зношування та підвищенню довговічності робочих органів присвячено наукові праці Бойко А.І., Пилипенко О.М., Сідашенко О.І., Новицького А.В., та інших. Значний вклад в удосконалення машин для подрібнення внесли Ревенко І.І., Сироватка В.І., Ялпачик Г.С., Ялпачик Ф.Ю., Коруняк П.С., Чурсинов Ю.О., Дацишин О.В., Денисов В.А., Рожнівський М.Ф. та інші [11, 12, 29, 31, 39, 42].

В своїх роботах автори пропонують різний підхід до вирішення проблеми підвищення ефективності використання молоткових дробарок у сільськогосподарському виробництві.

Одним зі шляхів підвищення ефективності роботи є конструкторсько-технологічні методи підвищення безвідказності та надійності на основі структурного аналізу кормодробарок [4, 5]. В результаті досліджень розроблено ряд організаційно-технічних заходів, що включають внесення змін у схему термічної обробки молотків та конструкцію кормопровода. Також рекомендовано уточнення по номенклатурі запасних частин та розрахунок введення до їх складу дек, підшипників. Обґрунтовано періодичність технічного обслуговування для механізмів і кормодробарки в цілому. Ці рекомендації частково вирішують проблему безвідказної експлуатації існуючих моделей молоткових кормодробарок на крупних підприємствах, проте на сучасному етапі виникає проблема забезпечення засобами механізації дрібних приватних фермерських господарств, у яких гостро стоїть питання подрібнення кормів безпосередньо на місці виробництва.

Покращити роботу дробарок шляхом вдосконалення конструктивної схеми [41] можливо наступним шляхом.

Проведений аналіз результатів наукових досліджень роботи молоткових дробарок показав, що одним із способів підвищення показників їх роботи є використання пружного підвісу, на якому встановлюється дисбаланс. Внаслідок цього виникає вібрація, яка сприяє руйнуванню продуктово-повітряного шару, тим самим збільшуючи відносну швидкість удару робочих органів, а також покращує умови відводу готового продукту з камери подрібнення. Таким чином зменшується середні витрати потужності на подрібнення у молоткових дробарок, а також розподіл продуктів подрібнення за фракціями стає більш рівномірним.

Але слід зауважити, що зменшення витрат потужності приблизно 5% за даними автора, майже зводиться нанівець додатковими втратами потужності на привід дисбалансу - близько 2.3%. Крім того наявність вібрації негативно впливає на надійність роботи та міжремонтний ресурс деталей, вузлів та дробарки в цілому.

Підвищення якості подрібнення зернових матеріалів молотковими дробарками на основі створення нових поколінь молоткових дробарок [37 - 39]. На основі одержаних реологічних і реологічно-хвильових залежностей та нових технічних рішень розроблені наукові основи і прогресивна технологія переробки концентрованих та інших сипких кормових і харчових матеріалів, створено нове покоління високоефективних модульних прямоточних молоткових безрешітних дробарок продуктивністю від 0,2 до 15 т/год. Такі дробарки серійно випускаються з 1993 року “ВАТ” Могилів - Подільський машинобудівний завод Вінницької області. Дані моделі можуть бути використані для оснащення будь яких типорозмірів комбікормових заводів, цехів, агрегатів, розмельно-змішувальних установок, тваринницьких і птахівничих комплексів, колективних, а також фермерських і приватних господарств. Проте при розробці конструкцій недостатньо розкриті питання основних конструктивних співвідношень системи “барабан-молоток”, а отже існують перспективи зниження питомої енергоємності процесу подрібнення матеріалів за рахунок покращення динамічних показників роботи молоткового апарату кормодробарок.

Перспективним напрямком ведення енергозберігаючих режимів роботи є встановлення систем управління приводу молоткових малогабаритних кормодробарок. Але, при позитивних результатах зменшення витрат енергії на подрібнення значно ускладнюється електросхема приводу, що спричиняє додаткові витрати на обслуговування і ремонт обладнання, і при низькій якості комплектуючих деталей, різко зменшується надійність та безвідказність агрегату в цілому.

малогабаритна кормодробарка подрібнення корм

Таким чином, для підвищення ефективності роботи молоткових кормодробарок існують наступні тенденції:

1) проведення сервісно-технологічних заходів по підвищенню безвідказності та надійності роботи кормодробарок (внесення змін у схему термічної обробки молотків, обґрунтування періодичності ТО, уточнення номенклатури запасних частин);

2) модернізація дробарки шляхом встановлення додаткових пристроїв на існуючі конструкції (пружний підвіс корпуса, дисбаланс ротора);

3) розробка нових конструкцій на основі підбору раціональних режимів роботи залежно від реологічних властивостей сировини;

4) ведення енергозберігаючих режимів роботи шляхом встановлення систем управління приводу.

Достатнє та якісне забезпечення комбікормами тваринницької галузі передбачає наявність сировинної бази, передових технологій і засобів механізації, які відповідають принципам ресурсо-енергозбереження та зоотехнічним вимогам. Особливого значення на сучасному етапі розвитку тваринництва набуває оснащення малих господарських організаційних формувань малогабаритними засобами механізації для приготування комбікормів з високими техніко-економічними і якісними показниками.

Суть існуючої проблеми в тому, що під час подрібнення зернових матеріалів молотковими кормодробарками утворюється близько 20 % пиловидних часток, що знижує якість комбікорму і до 40 % збільшує витрати енергії на виконання операції.

Причиною цього є недосконалість конструкції робочого органу, який не забезпечує умов гарантованого руйнування зернівки за один цикл від зони завантаження до вихідних отворів решета кормодробарки.

Негативними наслідками є порушення режиму подрібнення, коли частки, не пройшовши по розмірам через отвори вихідного решета, здійснюють повторні цикли у робочій камері, при цьому:

частки набувають колової швидкості, що зменшує кінетичну енергію удару молотка і пропускну здатність вихідного решета;

при повторних циклах частки зазнають сколювання і перетирання об деку та молотки, що сприяє підвищеному пилоутворенню;

надмірне подрібнення і пилоутворення спричиняє додаткові витрати електроенергії при роботі молоткових кормодробарок.

Аналіз нормативних документів, результатів досліджень, проведених раніше і досвіду роботи тваринницьких господарств дозволяє сформулювати вихідні положення для проведення подальших досліджень.

Аналіз стану народногосподарської проблеми зниження енергоємності сільськогосподарського виробництва в області кормоприготування дозволяє сформулювати робочу гіпотезу подальших досліджень:

підвищення якості та зниження енергоємності процесу подрібнення зернових матеріалів можливе шляхом вдосконалення молоткового ротора кормодробарки на базі дослідження динаміки руху молотка, як фізичного маятника у полі відцентрової квазіупружної сили.

Тому метою магістерської роботи єпідвищення ефективності роботи малогабаритних зернових молоткових кормодробарок встановленням раціональних параметрів і режимів роботи молоткового ротора з шарнірно закріпленими молотками.

Відповідно до мети поставлені задачі, які необхідно вирішити на етапах дослідження:

встановити закономірності відносного руху молотка як фізичного маятника у полі відцентрової квазіпружної сили, а на їх основі - ряд переважних значень лінійного співвідношення елементів ротора з шарнірно закріпленими молотками;

встановити залежність енергетичних показників процесу подрібнення від розмірно-масових параметрів молотків, в тому числі при зношуванні під час роботи;

провести порівняльний аналіз якості подрібнення і ефективності роботи вдосконаленого молоткового ротора малогабаритної зернової кормодробарки відповідно до зоотехнічних вимог розміру часток після подрібнення;

виконати виробничу перевірку і розробити рекомендації щодо підвищення ефективності роботи кормодробарок з шарнірно закріпленими молотками.

В результаті аналізу відомих результатів досліджень стосовно процесу роботи молоткових кормодробарок було виявлено, що молотки під час роботи здійснюють коливальні рухи відносно осі підвісу [22, 23, 24, 53]. Очевидно, що відхилення молотків від радіального положення впливають на швидкість удару і зазор між гранню молотка та декою дробарки. Крім того, у процесі роботи відбувається зношування молотків, що змінює їх геометричну форму, масу, та положення центра мас [49, 53]. В результаті цього змінюється момент інерції молотка, а також співвідношення радіуса підвісу до приведеної довжини молотка ротора, що спричиняє порушення технологічного режиму та якості подрібнення. Відхилення приведеної довжини молотка від початкової спричиняє збільшення коефіцієнта передачі ударних імпульсів на вісь обертання ротора, що різко скорочує ресурс роботи кормодробарки [50].

Проведені раніше дослідження не достатньо висвітлюють питання, тому для встановлення раціональних технологічних параметрів процесу подрібнення зернових кормів дробарками з шарнірно закріпленими молотками необхідно провести подальші дослідження. Це стосується вивчення закономірностей руху молотка кормодробарки в системі “молоток - барабан - середовище”.

При проведенні теоретичних досліджень були зроблені наступні допущення:

продукт, що поступає у завантажувальний отвір, створює силу опору руху молотка, яка збуджує коливання молотка і діє один раз за один оберт ротора;

опір кільцевого повітряно-продуктового шару матеріалу в камері подрібнення, де частки рухаються хаотично, спричиняє затухання коливань і не впливає на частоту коливань молотка; [9];

на етапі створення графічної логіко-імітаційної моделі відносного руху молотка вважаємо, що згасання коливань немає, тому що час між ударами молотка об порцію зерна в зоні завантаження дуже малий (в реальних умовах роботи дробарки близько 0,02 - 0,03 с) [20, 23, 33].

переносна швидкість молотка є незмінною і дорівнює кутовій швидкості ротора, оскільки шарнірна установка молотка гасить крутильні коливання ротора;

удар молотка по об’єму зерна, що надходить у камеру, вважається ударом по точечному тілу тому, що маса молотка у 7 - 14 тисяч раз більше маси зернівки злакових культур [31, 50].

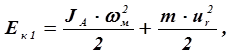

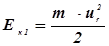

Щоб зруйнувати зернівку необхідна певна енергія, яка більша за енергію руйнування зернівки. Основною такою енергією є кінетична енергія.

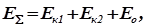

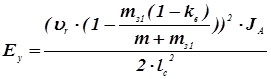

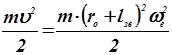

Кінетична енергія системи після удару [3, 7] складається із суми кінетичних енергій руху молотка і порції матеріалу.

Кінетична енергія молотка Ек 1

після удару складається з [3] кінетичної енергії коливального руху молотка на осі А

і кінетичної енергії переносного обертального руху центра мас молотка відносно миттєвого центра обертання Р

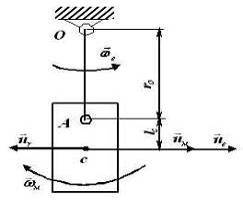

(рис.3.1):

(3.1) (3.1)

де JА

- момент інерції молотка;

w

м

- кутова швидкість молотка відносно миттєвого центра швидкостей, с-1

;

ur

- швидкість центра мас молотка після удару, м/с.

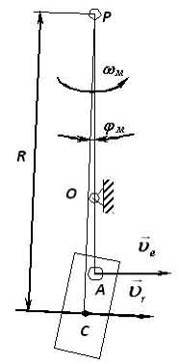

Рис.3.1 До визначення миттєвої кутової швидкості молотка після удару

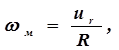

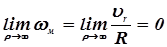

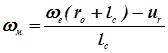

Кутову швидкість точки w

м

визначаємо із залежності:

(3.2) (3.2)

де R

- відстань від центра мас до миттєвого центра обертання молотка.

Миттєвий центр швидкостей R

(рис.3.1) визначається перетинанням двох перпендикулярів [7], проведених до двох векторів швидкостей  і

і  . Оскільки кут j

м

під час удару практично не змінюється, та відстань R

до миттєвого центра швидкостей буде збільшуватися до безкінечності, якщо вважати що j

м

®

0.

. Оскільки кут j

м

під час удару практично не змінюється, та відстань R

до миттєвого центра швидкостей буде збільшуватися до безкінечності, якщо вважати що j

м

®

0.

Виходячи з формули (3.2), одержимо

(3.3) (3.3)

Підставляючи отримане значення w

м

у формулу (3.2), одержимо

(3.4) (3.4)

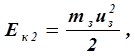

Кінетична енергія порції матеріалу після удару, визначається за формулою

(3.5) (3.5)

де mз

- маса порції матеріалу, що подрібнюється;

uз

-

швидкість порції матеріалу, що подрібнюється, після удару.

Загальне значення кінетичної енергії системи після удару

де Ео

-

енергія витрачена на подолання сил опору середовища.

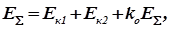

Якщо врахувати, що Ео

- це частина від всієї енергії, то одержимо:

де kо

- коефіцієнт опору середовища.

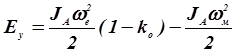

Енергію удару Еу

можна визначити, як різницю між енергією до взаємодії і після удару:

Враховуючи, що швидкість удару складається з переносної швидкості обертання барабана і відносної швидкості коливань молотка, які при прямому ударі лежать на одній прямій, запишемо:

, ,

де lc

-

лінійний розмір від осі закріплення молотка до його центра мас;

ro

- радіус закріплення осі молотка на барабані (рис.3.2).

Рис.3.2 Геометричні параметри системи барабан - молоток

Після підстановки, перетворень і спрощень:

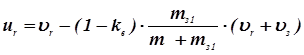

(3.6) (3.6)

Враховуючи теорію удару, швидкість молотка після удару можна записати:

, (3.7) , (3.7)

де  - швидкість молотка після удару; - швидкість молотка після удару;

- швидкість молотка до удару; - швидкість молотка до удару;

- швидкість порції зерна в момент удару; - швидкість порції зерна в момент удару;

- коефіцієнт відновлення, залежить від матеріалу тіл, що співударяються: для пшениці kв

=0,8.0,4

; для гороху kв

= 0,77…0,4;

для кукурудзи kв

=0,7…0,34. - коефіцієнт відновлення, залежить від матеріалу тіл, що співударяються: для пшениці kв

=0,8.0,4

; для гороху kв

= 0,77…0,4;

для кукурудзи kв

=0,7…0,34.

- маса молотка; - маса молотка;

- маса порції зерна, що попадає на молоток в момент удару. - маса порції зерна, що попадає на молоток в момент удару.

Тоді вираз для знаходження енергії удару молотка запишеться:

. (3.8) . (3.8)

Одержане рівняння дає змогу теоретично визначити кінетичну енергію молотка при квазіупружному ударі по частці матеріалу масою тз

. Враховуючи дану теоретичну залежність, представляється можливим визначити енергетичні показники - критичну швидкість руйнування матеріалу та потужність, необхідну для його подрібнення.

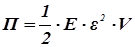

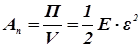

Як було вказано вище, для описання процесу руйнування матеріалів з пружно - в’язкими властивостями запропонували використовувати енергетичний критерій міцності. Сутність цієї теорії полягає в тому, що в процесі деформації деяка частина енергії розсіюється при внутрішньому терті, а енергія П

накопичується, як потенціальна енергія пружини:

; (3.9) ; (3.9)

де Е -

модуль пружності матеріалу;

- відносна деформація зразка матеріалу, - відносна деформація зразка матеріалу,

; ;

де  - приріст довжини зразка матеріалу; - приріст довжини зразка матеріалу;

- довжина зразка матеріалу; - довжина зразка матеріалу;

V

- об’єм зразка матеріалу.

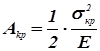

Трансформуючи цей вираз, одержимо значення питомої роботи руйнування для даного матеріалу:

, ,

де Ап -

значення питомої роботи.

Оскільки напругу  в зразку можна виразити в зразку можна виразити

, ,

то вираз для визначення роботи на руйнування зразка матеріалу набуде вигляду:

, (3.10) , (3.10)

Руйнування відбувається, якщо значення накопиченої енергії досягає величини критичної питомої роботи, тобто коли напруга у зразку сягає межі міцності для даного матеріалу [46]

; (3.11) ; (3.11)

де  кр

- критична напруга у зразку. кр

- критична напруга у зразку.

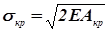

Таким чином, молоток для руйнування деякого об’єму матеріалу V

повинен виконати критичну роботу Акр

, тому праві частини виразів (3.8) і (3.10) будуть дорівнювати одна одній:

Звідси можемо знайти критичну швидкість удару молотка, при якій відбудеться руйнування зернівки:

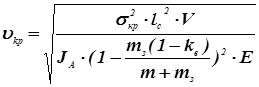

(3.12) (3.12)

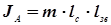

Момент інерції молотка знаходиться з виразу [11]:

. (3.13) . (3.13)

де lзв -

зведена довжина молотка,

lс

- відстань від осі підвісу до центра мас молотка.

т

- маса молотка.

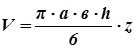

Об’єм порції, що попадає під удар молотка для зернових матеріалів можна записати:

. .

де а, в, h

- довжина, ширина і висота зернівки відповідно;

z

- кількість зернівок, що попали під удар одного молотка.

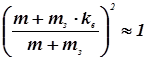

Для інженерних розрахунків можна спростити (3.12), оскільки:

Тоді вираз для знаходження критичної швидкості удару:

або:

(3.14) (3.14)

Таким чином, отримано рівняння для знаходження критичної швидкості руйнування зернових матеріалів, яке враховує фізико - механічні властивості сировини (модуль пружності Е

,  кр

- критичну напругу руйнування, кр

- критичну напругу руйнування,  - коефіцієнт відновлення, - коефіцієнт відновлення,  - масу, розмір зернівки а - масу, розмір зернівки а ,

) та параметри робочого органу (JА

- момент інерції молотка, ,

) та параметри робочого органу (JА

- момент інерції молотка,  - масу молотка; l c

- відстань від осі підвісу до центра мас молотка, lзв -

зведену довжину молотка). - масу молотка; l c

- відстань від осі підвісу до центра мас молотка, lзв -

зведену довжину молотка).

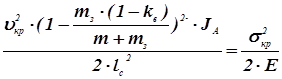

Одержане рівняння для визначення критичної швидкості руйнування зернових матеріалів дає можливість теоретично визначити потужність, необхідну для подрібнення зернового матеріалу

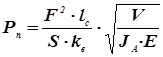

(3.15) (3.15)

де Рп

-

потужність на подрібнення матеріалу;

- критична швидкість ударного руйнування матеріалу; - критична швидкість ударного руйнування матеріалу;

F

- зусилля руйнування зразка матеріалу;

- коефіцієнт корисної дії робочого органу. - коефіцієнт корисної дії робочого органу.

Підставляючи вираз для визначення критичної швидкості руйнування, і враховуючи, що  , одержимо: , одержимо:

; ;

або:

(3.16) (3.16)

де S

- площа поперечного перерізу зразка;

F

- зусилля руйнування зразка матеріалу;

Е -

модуль пружності зернівки;

- питома вага зернового матеріалу; - питома вага зернового матеріалу;

- маса зернівки; - маса зернівки;

z

- кількість зернівок, що попали під удар одного молотка;

V

- об’єм порції зерна;

Z

- кількість молотків, що подрібнюють;

т

- маса молотка;

l c

- відстань від осі підвісу до центра мас молотка;

JА

- момент інерції молотка.

Дана залежність (3.16) дозволяє визначити корисну потужність на подрібнення будь-якого виду зернового матеріалу, якщо відомі його параметри, які характеризують здатність до руйнування, і параметри робочого органу, причому з урахуванням ступеню зношування молотків.

Метою проведення експериментальних досліджень є підтвердження або спростування визначених в даній роботі теоретичних положень та закономірностей відносного руху молотка кормодробарки, впливу показника на технологічний режим подрібнення та визначення зміни даного показника в процесі зношування молотків при експлуатації молоткової дробарки.

Для експериментальної перевірки висунутої гіпотези вибрано методики лабораторних досліджень, вимірювальні пристрої та обладнання. Програма експериментальних досліджень передбачала:

перевірку достовірності теоретичних залежностей відносної швидкості молотка від показника лінійних співвідношення ротора співставленням результатів теоретичних і експериментальних досліджень;

Теоретичні дослідження по обґрунтуванню раціональних технологічних параметрів подрібнення зернових кормів молотковими дробарками проводилися з деякими допущеннями. Тому з метою уточнення даних параметрів, для виконання програми експериментальних досліджень були визначені наступні вихідні положення і напрямки проведення лабораторних досліджень та виробничих випробувань:

провести математичну обробку експериментальних даних та встановити інтервал раціональних значень параметрів ротора з шарнірно закріпленими молотками малогабаритної зернової кормодробарки.

Експериментальні дослідження проводилися з метою уточнення кінематичних параметрів молоткових робочих органів у процесі роботи дробарки, технологічних параметрів процесу подрібнення зернових кормів, а також з метою перевірки виконаних нами теоретичних досліджень.

Дослідження проводилися в лабораторії кафедри "Механізіції тваринництва" Житомирського національного агроекологічного університету за прийнятими [26] та розробленими методиками на спеціально виготовлених установках.

Для виконання експерименту використовувалося зерно пшениці вологістю 12,5 - 14,5 % зі вмістом смітних домішок до 5 % та кількістю пилу 0,26% від загальної маси. Якість вихідного продукту, вологість, та ступінь подрібнення визначали згідно з ГОСТ 8770 - 58; для вівса - ГОСТ 12770 - 73; для кукурудзи - ГОСТ 136 - 68; для бобів - ГОСТ 10417 - 74. Проби відбиралися з ГОСТ 13586.3 - 83 “Метод отбора проб”

З метою виявлення, при якому з зазначених показників лінійного співвідношення ротора виконується вимога досягнення максимальної швидкості і мінімальних кутів відхилення молотка в момент початку удару,

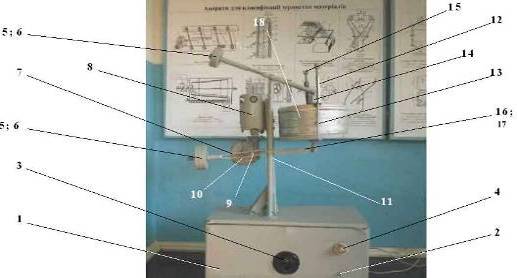

Рис.4.1 Установка для дослідження коливань моделі молотка:

1 - корпус приладу; 2 - механізм створення опору; 3 - поворотна вісь підвісу; 4 - електродвигун; 5 - диск; 6 - тахометр стробоскопічний 2ТСт 32-456; 7 - противага; 8 - нерухома шкала; 9 - захисний кожух; 10 - регулятор частоти обертання диску; 11 - напівпровідниковий блок живлення; 12 - механізм вмикання лампи; 13 - тахогенератор; 14 - шкала відхилення моделі молотка (математичного маятника); 15 - нитка маятника; 16 - стальна кулька було проведено серію дослідів на спеціально розробленій і виготовленій установці.

На установці (рис.4.1) маятник, що складається зі сталевої кульки 16 та гнучкої капронової нитки 15, моделює молоток дробарки, який закріплений на диску з віссю 5 за допомогою гвинта. Таке закріплення дозволяє легко змінювати довжину маятника і, відповідно, значення показника лінійного співвідношення між радіусом підвісу ro

і зведеною довжиною молотка lзв

.

Вісь підвісу маятника вільно обертається в підшипниках, що встановлені на диску 5.

У зв'язку з незначністю опорів поворотові осі і дуже малими масами нитки і кульки маятник установки з достатнім ступенем точності можна прийняти за математичний, а відстань від осі пальця до центра кульки рівним приведеній довжині молотка.

Для проведення дослідів при різних кутових швидкостях диска привід якого здійснюється двигуном 4 постійного струму (типу ПЛО-7-2 з номінальною потужністю 110 Вт), підключеного через напівпровідниковий блок живлення 11 до мережі перемінного струму. Регулювання числа обертів виконується лінійним автотрансформатором 10, включеним у ланцюг обмотки ротора двигуна.

Для виміру швидкості обертання диска вал двигуна з'єднаний з валом тахогенератора 13, до клем якого підключений вольтметр, що фіксує частоту обертання диска 5 з маятником. На диску закріплена шкала кутових амплітуд коливань маятника 14, що обертається разом з диском 5. Центр цієї шкали сполучений з віссю підвісу маятника, а її нульова відмітка розташована на радіусі диска, що проходить через вісь підвісу.

Положення шкали 14 і разом з нею осі підвісу маятника в кожен момент часу можна визначати по круговій шкалі 8, закріпленій разом із захисним кожухом 9 нерухомо на корпусі 1. Нульова відмітка нерухомої шкали розташована внизу. При кожному обороті вала контакт механізму вмикання 12, установлений на рухомому текстолітовому кільці, замикає сталеві пружинні контакти електричного ланцюга стробоскопа 6. Безінерційна лампа стробоскопа при кожному обороті висвітлює на мить диск, маятник і тоді його шкала представляються спостерігачеві нерухомими.

Це дозволяє відраховувати по нерухомій шкалі 8 кут повороту осі, а по рухомій шкалі 14 - кут відхилення маятника від радіально - рівноважного положення. Механізм вмикання лампи 12 дозволяє вільний поворот втулки на будь - який кут. Обмежується поворот втулки кутом у 360º за допомогою гвинта і пружного, нерухомо закріпленого обмежувача.

Поворотом втулки разом із пружинними контактами, здійснюваним при обертанні диска, досягається зміна моменту включення лампи стробоскопа і, відповідно, миттєве висвітлення маятника при будь-яких, наперед обраних положеннях його осі підвісу.

Коливання маятника збуджуються механізмом створення опору 2 (рис.4.4), що складається з гумової пластини, об яку при кожному оберті диска вдаряється кулька маятника. Пластина з допомогою кронштейна закріплена на гвинті, підйом і опускання якого здійснюється поворотом гайки (рис.4.2, поз.6).

Поворотові гвинта при цьому перешкоджає шпонка, установлена на корпусі приладу що вільно входить в подовжній паз гвинта. Регулюванням розташування пластини по висоті досягається удари кульки по однієї і тій же площадці пластини при різній довжині маятника. Ця площадка відзначена пофарбованою плямою.

Реакція пластини імітує реакцію порцій матеріалу, що подрібнюється, які надходить у дробильну камеру.

При русі в продуктово-повітряному шарі робочої камери відбувається безліч зіткнень молотка з твердими частками шару, але вони менш інтенсивні, мають безладний, хаотичний, неперіодичний характер. Зіткнення ж молотків з порціями матеріалу, що надходять у камеру, мають періодичний характер, що визначає коливання молотка. Тому дослідження періодичних коливань маятника проведені з одною пластиною.

Експеримент проводився в наступній послідовності.

Рис.4.2 Дослідження руху моделі молотка кL

= 4

:

1 - модель молотка (математичний маятник), 2 - шкала кутового відхилення моделі молотка, 3 - шкала кутового положення осі підвісу моделі молотка, 4 - захисний кожух, 5 - диск, що обертається, 6 - механізм створення опору, 7 - опорний стіл

Відстань rо

від осі обертання диска до осі підвісу маятника у всіх дослідах цієї серії постійна і дорівнює 0,09 м. Довжина lзв

маятника послідовно встановлювалась рівною 0,0225; 0,030; 0,040; 0,060 м, що відповідало значенням показника лінійного співвідношення kL

4; 3; 2,25; 1,5. З метою збереження постійної величини кінетичної енергії кульки при удару на різних довжинах маятника кутові швидкості обертання w

е

диска підбиралися так, щоб величина кінетичної енергії  була постійною. була постійною.

Для маятника довжиною lзв

= 0,030 м

прийнятеw

е30

=104,7 с-1

(відповідне n=1000

об/хв), відповідно прийняті w

е22,5

=111,7 с-1

,

w

е40

=96,6 с-1

,

w

е60

=83,8 с-1,

w

е90

=69,8 с-1

.

З маятником довжиною lзв

=0,040

м (kL

=2,25

) досліди проведені також при кутових швидкостях обертання w

e

=733; 104,7; 125,6; 175,1 с-1

. При прийнятих значеннях w

e30

відцентрова сила маси кульки маятника більше сили ваги в:

раз, раз,

у зв'язку з чим коливання, викликані змінами моменту гравітаційних сил ваги маятника при його обертанні, настільки незначні, що в дослідах, проведених без удару кульки об пластину (пластина опущена), відхилення маятника від радіально-рівноважного стану в усіх положеннях осі підвісу не були помічені [52].

Для визначення витрат енергії на подрібнення зернових кормів було вдосконалено стенд для дослідження процесу роботи молоткової кормодробарки (рис.4.1 і рис.4.2), що дає можливість визначити раціональні параметри фізичного маятника по куту відхилення при взаємодії з шаром зернових кормів і при цьому фіксувати витрачену потужність [52].

Виконання фізичного маятника у вигляді сталевого пластинчатого молотка виключає похибку від еластичності нитки фізичного маятника, що наближує умови проведення експерименту до відповідного процесу у молотковій кормодробарці. Вдосконалення джерела живлення забезпечує можливість визначати потужність, затрачену в процесі роботи, а встановлення прозорої передньої стінки захисного кожуха дає змогу контролювати фізичні параметри процесу подрібнення зернових матеріалів.

Вид А

Рис.4.3 Схема стенду для дослідження роботи молоткової дробарки:

1 - корпус, 2 - електродвигун, 3 - вал, 4 - диск, 5 - вісь маятника, 6 - молоток, 7 - шкала кутових відхилень, 8 - кожух, 9 - горловина, 10 - передня стінка, 11 - шкала товщини шару, 12 - механізм замикання контактів.13 - стробоскоп, 14 - тахогенератор, 15 - вольтметр, 16 - джерело живлення, 17 - прилад К - 505

Стенд для дослідження процесу роботи молоткової дробарки (рис.4.3) містить корпус 1, де встановлено електродвигун постійного струму 2, на одному кінці вала 3 якого закріплено диск 4 з віссю 5, на якій навішений фізичний маятник у вигляді пластинчатого молотка 6. На диску 4 розміщена шкала 7 для визначення кутових відхилень молотка 6. Зона обертання диска 4 захищена циліндричним кожухом 8 з горловиною 9 для завантаження кормів у верхній частині та прозорою передньою стінкою 10, на якій є шкала 11 для визначення товщини шару зернових кормів. На вільному кінці вала 3 встановлено механізм замикання контактів 12 стробоскопічної лампи 13 і тахогенератор 14, пов’язаний з вольтметром 15 для визначення частоти обертання вала двигуна 2, що живиться від джерела постійного струму 16.

Джерело живлення дає можливість змінювати напругу (частоту обертання ротора) та приладом 17 вимірювати потужність, затрачену на подрібнення при значенні показника лінійного співвідношення кL

=2,25

та кL

=4

.

На вісь 5 шарнірно кріпиться фізичний маятник у вигляді пластинчатого молотка 6. Подаючи напругу від джерела живлення 16 на електродвигун 2, встановлюємо частоту обертання диска 4 згідно програми експерименту, і контролюємо швидкість обертання вольтметром 15, ввімкненим у ланцюг тахогенератора 14. Відхилення молотка 6 при взаємодії з шаром зернових кормів, що завантажені у циліндричний кожух 8 з прозорою стінкою 10 визначаємо по шкалі 7 при вмиканні стробоскопу 13.

Положення точки зняття показань відносно місця контакту “молоток - матеріал” вибирається поворотом механізму вмикання 12 відносно осі обертання вала 3 електродвигуна 2.

Затрачену в процесі роботи стенду потужність при різних технологічних режимах вимірюємо приладом 17. Встановлення прозорої передньої стінки 10 дає можливість візуального спостереження за динамікою руху фізичного маятника у вигляді пластинчатого молотка 6 зі зняттям показань його кутових відхилень при взаємодії з шаром зернових кормів при обертанні диска 4. Використання приладу 17 дає можливість визначити потужність при роботі стенда на різних технологічних режимах.

Якість подрібнення зерна визначалася по ГОСТ 134986.8 - 72 “Комбикорма. Методы определения крупности размола и содержания неразмолотых семян культурных и дикорастущих растений” [10]. При цьому у пробі масою 100 г допустимі норми втрат не повинна перевищувати 1 %, розбіжність в одному й тому ж зразку ±0,1 % а між контрольним і арбітражними аналізами ± 0,2 %.

Згідно ДСТУ 2421-94“Комбiкорми. Термiни та визначення” [16] та ДСТУ 4508: 2005 “Комбікорми-концентрати для свиней. Технічні умови" [17] залишок на ситі діаметром 3 мм не повинен перевищувати 5 - 12 % для різних вікових та статевих категорій свиней та 10 - 30 % для ВРХ. Залишок на ситі діаметром 5 мм допускається тільки для беконної та м’ясної відгодівлі свиней у межах не більш одного проценту, та відгодівлі дорослої ВРХ, дійних корів і биків - виробників не більше 5 %

Для того щоб оцінити якість роботи дробарки та порівняти ефективність подрібнення при різних коефіцієнтах лінійних співвідношень, був використаний ситовий класифікатор кулісного типу.

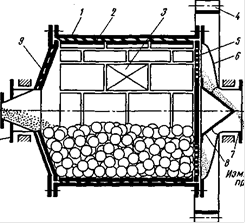

Класифікатор для проведення гранулометричного аналізу зернової суміші (рис.4.4) складається з мотор-редуктора (електродвигун постійного струму типу 2ПП-40

потужністю Ne

=70Вт

, нормальною частотою обертання валу ne

=4100об/хв

та черв’ячний редуктор з передавальним числом U=51

); насадженого на його вал кривошипа з пальцем; куліси, у прорізі якої знаходиться палець кривошипу; паралелограмного механізму, ведучою ланкою якого є продовження куліси, вертикальною ланкою, що поступально рухається - набір лабораторних сит, механізму кріплення сит, горизонтальною веденою ланкою - коромисло, нерухомою ланкою - стійка. Ланки паралелограмного механізму між собою шарнірно з’єднані пальцями. Конструкція механізму кріплення дозволяє легко та швидко знімати набір сит, змінювати кількість сит у ньому.

Рис.4.4 Ситовий кулісний класифікатор для гранулометричного аналізу зернового матеріалу після подрібнення:

1 - підставка; 2 - тумблер, 3 - регулятор автотрансформатора; 4 - лампа сигнальна; 5 - противага; 6 - гайка; 7 - куліса; 8 - електродвигун; 9 - палець кривошипа; 10 - кривошип; 11 - стійка; 12 - втулка; 13 - стрижень; 14 - поперечка; 15 - гайка-баранчик; 16 - палець; 17 - коромисло; 18 - ситовий набір

Стійка закріплена на кришці основи класифікатора. В середині основи розташований лінійний автотрансформатор. Обертанням рукоятки змінюється напруга в роторі електродвигуна, чим досягається встановлення потрібної частоти обертання двигуна. Двигун приєднаний до мережі перемінного струму напругою 220 В

, через трансформатор з напругою на вторинній обмотці 24 В

та випрямляючим містком. Для вмикання електродвигуна є тумблер, а для сигналізування про його роботу - неонова лампочка. З метою зміни амплітуди коливання сит кривошип під кріплення пальця кривошипу декілька отворів, які дають можливість встановлювати радіус кривошипу 0,020; 0,030; 0,040; 0,050 м. Врівноваження набору сит відбувається противагою, закріпленою на кінцях куліси та коромисла. При вмиканні електродвигуна кривошип, який обертається з його валом, передає кулісі та з’єднаним з нею набором сит інтенсивне коливання. Ситовий аналіз проводиться для визначення ефективності та основних параметрів процесу подрібнення зерна виконується в наступній послідовності:

1. Відбираємо з кожного пакета пробу в поліетиленові стаканчики. Вага кожної проби повинний складати 0,100 кг. Зважування проби робимо на лабораторних вагах типу ВЛКТ-500г.

2. Вибираємо для класифікатора комплект сит: 1-е сито - ø1 мм, 2-е сито - ø2 мм і 3-е сито - ø3 мм.

3. Установлюємо на класифікатор ситовий піддон, три сита і кришку сит, весь набір фіксується.

4. Регулюємо режим роботи класифікатора: амплітуда коливань - 0,1 м, частота коливань 110.120 хв-1

.

5. На верхнє решето класифікатора висипаємо приготовану пробу подрібненої зернової суміші, закриваємо кришкою, закріплюємо набір решіт на платформі класифікатора.

6. Включаємо електродвигун і протягом 3 хвилин робимо сортування здрібненої зернової суміші на фракції.

7. Кожну фракцію, що залишилася на решетах, а також "прохід" нижнього решета зважуємо на лабораторних аналітичних вагах типу ВЛКТ-500г.

8. Отримані результати гранулометричного складу фракцій заносимо в таблицю.

9. Розраховуємо масу кожної фракції в процентному вмісті В (%) цієї фракції стосовно вихідного навішення по "сходу" і "проходу". Середній розмір часточок dі ср

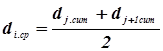

визначається як середнє арифметичне діаметрів верхнього і нижнього сита:

(4.1) (4.1)

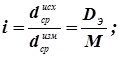

10. Робимо розрахунок ступеню подрібнення і

по формулі:

(4.2) (4.2)

де  - середній розмір часток вихідного продукту; - середній розмір часток вихідного продукту;

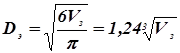

- середній розмір часток здрібненого продукту; - середній розмір часток здрібненого продукту;

Dэ -

еквівалентний діаметр зернівки:

(4.3) (4.3)

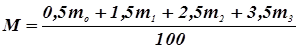

і модуля помелу М по формулі:

(4.4) (4.4)

де М

- модуль помелу;

- маса матеріалу на дні класифікатора; - маса матеріалу на дні класифікатора;

, , , , - маса матеріалу відповідно на першому, другому і третьому ситі. - маса матеріалу відповідно на першому, другому і третьому ситі.

За результатами експериментальних даних будується графік залежності процентного вмісту фракцій та оцінюється відповідність якості подрібнення щодо модуля помелу (табл.4.1) і зоотехнічним вимогам (табл.4.2).

Таблиця 4.1

Модуль помелу по ОСТ 452

| Модуль помелу |

Розмір часток, мм |

Залишок на ситі, % |

З отворами

ø 3 мм

|

З отворами

ø 5 мм

|

| крупний |

2,60 - 1,80 |

Не більше 35 |

Не більше 5 |

| середній |

1,80 - 1,00 |

Не більше 12 |

Не допускається |

| дрібний |

1,00 - 0, 20 |

Не більше 5 |

Не допускається |

Згідно зоотехнічних вимог [14] кондиційні розміри часток для відгодівлі свиней приведені у табл.4.2.

Таблиця 4.2

Раціональні розміри часток комбікорму при відгодівлі свиней

| Категорія |

Розміри часток, мм |

| Поросята - сисуни |

0,7 - 0,8 |

| Відлучені поросята |

0,9 - 1,1 |

| Свині м’ясної і беконної відгодівлі |

1 - 1,6 |

Для оцінки ефективності роботи кормодробарки доцільно ввести узагальнюючий показник, що відображає не тільки вміст кондиційних часток у загальній масі подрібненої суміші, а й питомі витрати енергії на подрібнення.

Питомі витрати енергії на подрібнення, як відомо [21, 48], визначаються:

, (4.5) , (4.5)

де  - потужність на привод дробарки, - потужність на привод дробарки,

- час роботи дробарки, - час роботи дробарки,

т -

маса зерна, що була подрібнена.

Ефективність роботи кормодробарки можна оцінити відносним показником ефективності роботи ротора:

(4.6) (4.6)

Показник ефективності роботи кормодробарки прямо пропорціонально залежить від від енергоємності процесу і обернено коефіцієнта якості подрібнення та вказує, яка потужність витрачено на виробництво одного кілограма часток з кондиційними розмірами [кВт год/кг]. Більш раціональним буде той режим подрібнення, при якому відносний показник ефективності матиме менше значення.

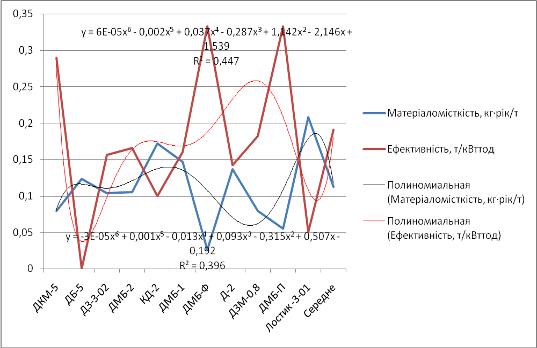

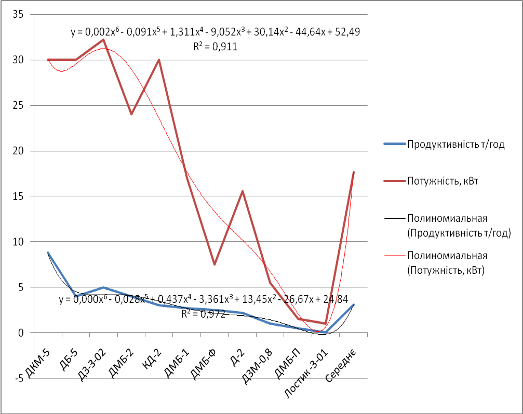

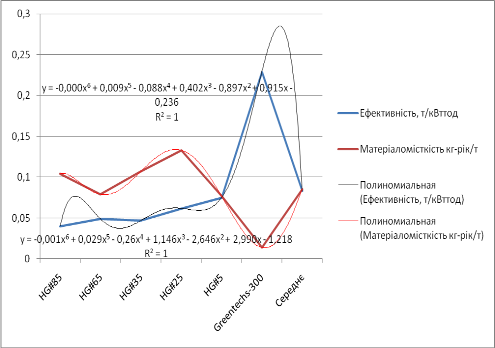

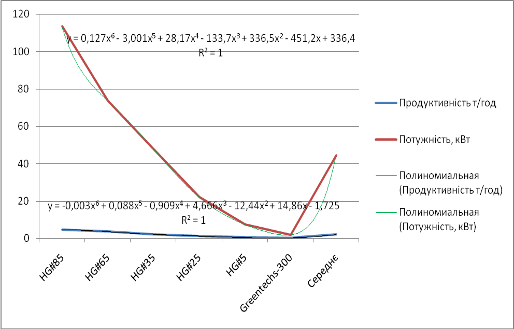

На рисунку 4.5 - 4.8 приведені порівняльні дані деяких вітчизняних дробарок та дробарок виробництва США.

Рис.4.5 Порівняльні дані ефективності та матеріаломісткості вітчизняних зернодробарок

Рис.4.6 Порівняльні дані потужності та продуктивності вітчизняних зернодробарок

Рис.4.7 Порівняльні дані ефективності та матеріаломісткості зернодробарок виробництва СШАЭ

Рис.4.8 Порівняльні дані потужності та продуктивності зернодробарок виробництва США

Провівши аналіз даних рисунків 4.5 - 4.8 можна зробити деякі висновки, що у дробарок виробництва США зміна показників відбувається більш за плавною кривою, ніж це відбувається у дробарок вітчизняного виробництва. І тому необхідно продовжувати роботу з удосконаленням дробарок вітчизняного виробництва, підвищувати їх ефективність та продуктивність.

Для проведення порівняльного аналізу розроблено і виготовлено експериментальну малогабаритну дробарку з шарнірно закріпленими молотками, що застосовується для здрібнювання зернових матеріалів [50].

Основними частинами даної конструкції є: робоча камера, живильні і відвідний патрубки, молотковий ротор, електродвигун, клинопасова передача і рама (рис.4.7)

Корпус 3 робочої камери закритий з однієї сторони фланцем, на якому закріплена маточина 17 з двома радіальними підшипниками, а з іншої сторони кришкою 4. Для подачі зернової маси у верхній частині корпуса встановлений на опорному фланці 12 живильний патрубок 1 діаметром Ø 0,1 м і висотою L =

0,410 м. На живильному патрубку встановлене мірне скло зі шкалою для візуального визначення подачі матеріалу.

Ротор дробарки складається з вала із фланцем, втулки із привареними до неї двома планками 15, двох пальців 14 з набором молотків 16 і дистанційних втулок. Втулку ротора на валу утримують два циліндричних штифти діаметром 8 мм. Палець 14, вільно вставлений в отвори планок 15, фіксується від осьового зсуву голівкою і стопорним кільцем. На кожному з пальців розміщено по 10 молотків і стільки ж дистанційних втулок. Молотки узяті з комплекту дробарки КДУ-2. На пальцях молотки і втулки розміщені в шаховому порядку, що забезпечує при обертанні ротора повне перекриття молотками внутрішньої поверхні дробильної камери.

Для приводу дробарки встановлено електродвигун 7 номінальною потужністю Nэл

=3 кВт і частотою обертання валу n=1410 хв-1

(тип АОС-42). Зусилля від вала двигуна передається роторові дробарки клинопасовою передачею 6. Діаметр ведучого шківа складає Ø 0,148 м, веденого Ø 0,088 м. Натяг ременя регулюють переміщенням двигуна по рамі. Клинопасова передача закрита захисним кожухом 5.

Рама дробарки зварна, корпус на ній закріплений на двох стійках, а електродвигун - на двох полозках. Щоб під відвідний патрубок можна було поставити жолоб або цебро, до рами приварені чотири ніжки 11 з кутової сталі.

Дослідження проводяться у наступній послідовності.

Підключаємо прилад К - 505 (рис.4.7, поз.18) до електродвигуна дробарки.

Засипаємо в бункер молоткової дробарки порцію зерна 1 кг.

Рис.4.7 Лабораторне місце для дослідження процесу подрібнення на експериментальній зерновій молотковій дробарці:

1 - живильний патрубок; 2 - шиберна заслінка; 3 - корпус; 4 - кришка дробильної камери; 5 - захисний кожух; 6 - клинопасова передача; 7 - електродвигун; 8 - рама; 9 - стійки рами; 10 - відвідний патрубок; 11 - ніжки рами; 12 - опорний фланець дробильної камери; 13 - стопорне кільце; 14 - палець; 15 - планки ротора; 16 - молотки; 17 - маточина ротора; 18 - прилад К - 50; 19 - ваги лабораторні

Запускаємо дробарку і за допомогою приладу К - 505 визначаємо потужність холостого ходу електродвигуна, (Nxx

).

Відкриваємо дозуючу заслінку 2 і включаємо секундомір. Одночасно заміряємо потужність електродвигуна під навантаженням.

У момент закінчення дроблення виключаємо секундомір.

Розраховуємо питому витрату енергії на здрібнювання та за результатами експерименту будуємо графік залежності продуктивності і питомої витрати енергії при показниках лінійного співвідношення ротора кL

=2,25 та кL

=4.

Обробка результатів експериментальних досліджень коливань молотка кормодробарки проводилась згідно встановлених методик обробки експериментальних даних [6].

Розділ 5.

Результати теоретичних та експериментальних досліджень

Як було визначено попередніми дослідженнями, енерговитрати та якість подрібнення залежать від показника лінійних співвідношень ротора молоткової дробарки [27]:

kL

=

ro

/

lзв

,

де

ro

-

радіус підвісу молотка;

lзв

- зведена довжина молотка.

По результатам теоретичних досліджень більш раціональним визнано kL

=2,25.

Для остаточного висновку було проведено серію випробувань на експериментальній молотковій дробарці зі змінними роторами при kL

=2,25

та kL

=4

.

Результати експериментальних досліджень представлені у вигляді графіків витрат потужності, що необхідна для подрібнення зерна пшениці при подачі, яка відповідає продуктивності дробарки від 60 до 120 кг/год. Як видно з графіків на рис.5.1, потужність на подрібнення при kL

=2,25

дещо менша на всьому діапазоні досліджених режимів ніж при kL

=4.

Різниця витрат потужності на досліджених діапазонах продуктивності від 60 до 120 кг/год, в середньому складає близько 13 %.

Під час роботи дробарки з ротором  при подачі більш 90 кг/год відбувалося вимкнення захисного автоматичного пристрою внаслідок недопустимого перевантаження електродвигуна. Дробарка з ротором при подачі більш 90 кг/год відбувалося вимкнення захисного автоматичного пристрою внаслідок недопустимого перевантаження електродвигуна. Дробарка з ротором  при подачі 100 кг/год працювала з повним завантаженням у нормальному режимі (не відмічалося підвищеного нагріву корпусу електродвигуна і характерного звуку роботи), але на режимі 120 кг/год і більше спрацьовував електромагнітний захист пульта керування.

при подачі 100 кг/год працювала з повним завантаженням у нормальному режимі (не відмічалося підвищеного нагріву корпусу електродвигуна і характерного звуку роботи), але на режимі 120 кг/год і більше спрацьовував електромагнітний захист пульта керування.

За результатами проведених випробувань на малогабаритній зерновій молотковій дробарці зі змінним ротором побудовано графік енергоємності роботи при кL

=2,25

та кL

=4

на технологічних режимах з подачею від 30 до 125 кг/год. (рис.5.2).

Середні значення енергоємності дробарки, які необхідні для визначення показника ефективності роботи і вибору раціонального значення показника лінійного співвідношення приведено у табл.5.1.

Таблиця 5.1

Результати випробувань малогабаритної молоткової дробарки зі змінним ротором

| Показник лінійного співвідношення ротора |

Подача, кг/год |

| 30 |

60 |

90 |

110 |

120 |

125 |

| Енергоємність, кВт·год/кг |

| кL

=2,25

|

0,070 |

0,040 |

0,032 |

- |

0,033 |

0,037 |

| кL

=4

|

0,075 |

0,045 |

0,039 |

0,041 |

- |

- |

Результати ситового аналізу продуктів подрібнення експериментальною дробаркою зі змінним ротором зведені до таблиці 5.2.

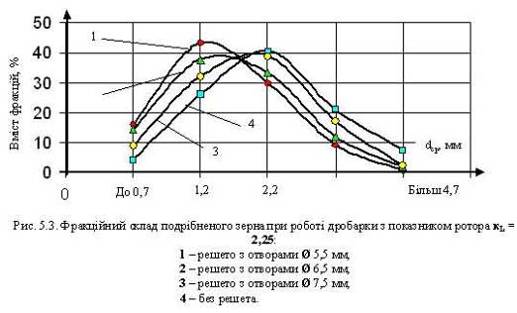

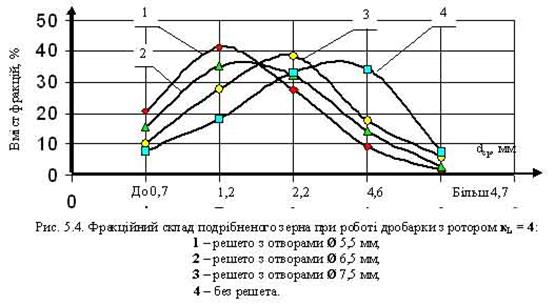

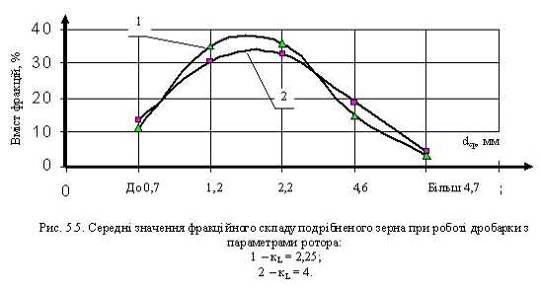

Криві розподілення фракційного складу подрібненого зерна при роботі дробарки зі змінним ротором приведені на рис.5.3, 5.4 та 5.5.

Для порівняння якості подрібнення були визначені середні значення вмісту фракцій у подрібненій навісці масою 0,1 кг. Втрати при виконанні дослідів складали не більш 1 %. Результати приведені на рис.5.5.

Таблиця 5.2

Результати ситового аналізу гранулометричного складу продуктів подрібнення

| Номер решета дробарки |

Розмір отворів сит класифікатора, мм |

Середній розмір часток, мм |

Залишок на ситі, %

при значенні показника ротора

|

| КL

=2,25

|

КL

=4

|

| 1 |

2 |

3 |

4 |

5 |

№ 1

Ø 5,5 мм

|

4,25 |

Більш 4,7 |

1 |

1,52 |

| 2,5 |

4,6 |

9,31 |

9,23 |

| 2 |

2,25 |

30,06 |

27,49 |

| 1 |

1,2 |

43,38 |

41,12 |

| піддон |

Менш 0,7 |

16,23 |

20,62 |

№ 2

Ø 6,5 мм

|

4,25 |

Більш 4,7 |

2 |

2,83 |

| 2,5 |

4,6 |

12,12 |

14,27 |

| 2 |

2,25 |

33,36 |

32,17 |

| 1 |

1,2 |

37,90 |

35,09 |

| піддон |

Менш 0,7 |

14,60 |

15,62 |

№ 3

Ø 7,5 мм

|

4,25 |

Більш 4,7 |

2,5 |

5,92 |

| 2,5 |

4,6 |

17,22 |

17,67 |

| 2 |

2,25 |

38,92 |

38,37 |

| 1 |

1,2 |

32,31 |

27,73 |

| піддон |

Менш 0,7 |

9,04 |

10,29 |

| 4,25 |

Більш 4,7 |

7,70 |

7,57 |

| Без решета |

2,5 |

4,6 |

21,14 |

34,29 |

| 2 |

2,25 |

40,67 |

32,08 |

| 1 |

1,2 |

26,12 |

18,18 |

| піддон |

Менш 0,7 |

4,35 |

7,86 |

Данні, необхідні для порівняльної оцінки якості подрібнення при виборі раціонального режиму роботи молоткової дробарки зведені до табл.5.3.

Таблиця 5.3

Порівняльний аналіз ефективності роботи молоткових роторів кормодробарки

Показник ротора

кL

|

Середній розмір часток,

dср

×10-3 м

|

Вміст у наважці,

×10-3 кг

|

Вміст кондицій-

них часток,

тк

×10-3 кг

|

Коефіцієнт якості подрібнення,

Ко

|

Середня енергоємність,

кВт ∙год/кг

|

Показник ефективності роботи Ер

, кВт∙год/кг |

| кL

=2,25

|

До 0,7 |

11,06 |

70,68 |

0,71 |

0,042 |

0,059 |

| 1 |

34,93 |

| 2,2 |

35,75 |

| 4,6 |

14,93 |

| 4,8 |

3,30 |

| кL

=4

|

До 0,7 |

13,60 |

63,06 |

0,63 |

0,050 |

0,079 |

| 1 |

30,53 |

| 2,2 |

32,53 |

| 4,6 |

18,87 |

| 4,8 |

4,46 |

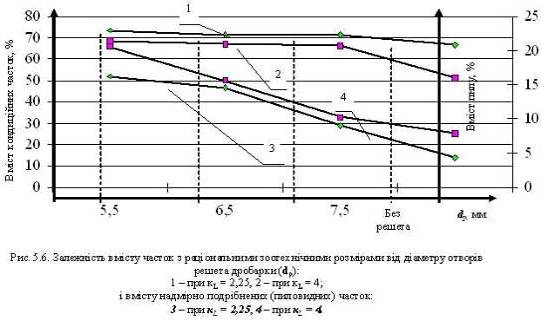

Як відомо, на розмір часток після подрібнення впливає діаметр отворів на решеті дробарки. Результати проведення випробувань на дробарці при діаметрах отворів решета (dр

) Ø

5,5 мм, Ø

6,5 мм, Ø

7,5 мм і без решета у вигляді графіків приведені на рис.5.6.

Судячи з графіків 1

і 2

(рис.5.6), робота дробарки без решета знижує вміст кондиційних часток з раціональними зоотехнічними розмірами на 6,2 % для ротора з параметром кL

= 2,25

, і на 23,9 % з ротором кL

= 4.

Вміст пиловидних часток у продуктах подрібнення знижується зі збільшенням діаметру отворів решета дробарки, причому для ротора з параметром кL

= 2,25

при збільшенні (dр

) з Ø

5,5 мм до Ø

6,5 мм кут нахилу кривої 3

менший, ніж кривої 4

, що свідчить про несприятливі умови відводу продукту з камери подрібнення, коли частки не встигають вийти і захоплюються на повторні цикли подрібнення рухомим повітряно-продуктовим кільцевим шаром у робочій камері.

Для ротора з параметром кL

= 4

(крива 4

, рис.5.6) збільшення діаметра отворів решета (dр

) Ø

5,5 мм, Ø

6,5 мм, Ø

7,5 мм спричиняє майже лінійне зменшення вмісту пиловидних часток, причому робота без решета недоцільна, враховуючи зниження вмісту кондиційних часток (крива 2

, рис.5.6). Для дробарки з параметром ротора кL

= 2,25

більш ефективним є використання решета з діаметром отворів Ø

7,5 мм, оскільки зниження вмісту кондиційних часток відбувається всього на 3 %, а вміст надмірно подрібнених часток зменшується на 44,3 % по відношенню до початкового значення при (dр

) Ø

5,5 мм.

На етапі виконання експериментальних досліджень визначено, що в процесі роботи відбувається зміна розмірно - масових характеристик молотків в результаті зношування, це призводить до зміни показника лінійного співвідношення ротора та моменту інерції молотка.

Для молотків, які встановлюються на КДУ - 2 процес характеризується стабільним зменшенням значення моменту інерції до 60 % відпочаткового при спрацюванні чотирьох робочих граней. Для молотків АВМ - 1,5 характерним є різке зменшення на 25 % моменту інерції при спрацюванні однієї грані, при переустановці та роботі другої грані відбувається часткове відновлення і далі поступове зниження до 33 % від початкового значення. Це призводить до погіршення якості подрібнення і збільшення енергоємності роботи дробарки:

Таблиця 5.4

Значення показника приросту енерговитрат на подрібнення залежно від ступеню зношування молотків

| Вид молотка дробарки |

Показник приросту енерговитрат ∆Р

|

| новий |

Зношені грані молотка пі

|

| 1 |

2 |

3 |

4 |

| КДУ - 2 |

1 |

1,01 |

1,07 |

1,13 |

1,22 |

| АВМ - 1,5 |

1 |

1,02 |

1,05 |

1,23 |

1,25 |

На основі порівняльного аналізу роботи молоткової дробарки зі змінним ротором визначено, що при кL

=2,25

енергоємність подрібнення в середньому становить 0,042 кВт∙год/кг це на 16 % менше, ніж 0,050 кВт∙год/кг при кL

=4.

На основі порівняльного аналізу енергетичних та якісних показників подрібнення визначено, що відносний показник ефективності роботи молоткового ротора Ер

на 34 % менше для ротора кормодробарки при кL

=2,25

і становить Ер

= 0,059

кВт год/кг проти Ер

= 0,079

кВт год/кг з показником ротора кL

=4

.

Аналізуючи залежність вмісту кондиційних часток від діаметра отворів решета дробарки, на досліджених режимах (подача від 60 до 90 кг/год, частота обертання ротора 3000 хв-1

) раціональним є робота дробарки з параметром ротора кL

= 2,25

, з діаметром отворів решета Ø

7,5 мм, оскільки зниження вмісту кондиційних часток відбувається всього на 3 %, а вміст надмірно подрібнених часток зменшується на 44,3 % по відношенню до початкового значення при (dр

) Ø

5,5 мм.

Реформування агропромислового комплексу України створило необхідні передумови функціонування нових більш економічно ефективних форм організації виробництва, зокрема фермерські господарства, сільськогосподарські виробничі кооперативи, малі підприємства і т.д.

Проблема забезпечення вище перерахованих малих господарських організаційних формувань (МГОФ) засобами виробництва на даний час є досить актуальною, оскільки існуючі прототипи обладнання не завжди задовольняють як необхідні так і достатні умови його використання. Високі ціни на енергоносії в сільськогосподарських підприємствах не дають змоги виробникам знижувати ціни на вироблену продукцію, що в результаті негативно відображається в першу чергу на споживачах. Отже, в сучасних умовах функціонування на перший план виходить розробка нових та удосконалення існуючих засобів, які б відповідали основам ресурсозбереження.

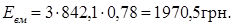

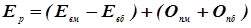

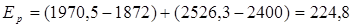

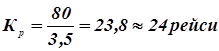

Модернізація існуючих засобів механізації, що вимагає порівняно невеликих капіталовкладень, приносить відчутний економічний ефект при збільшенні ефективності роботи машини. Вдосконалення молоткової кормодробарки шляхом встановлення ротора з показником лінійного співвідношення у межах 2,25.2,42 підвищує однорідність подрібнення зернового корму та знижує питомі енерговитрати, при цьому показник ефективності роботи збільшується до 25 %.