ФАЖТ РФ

Разработка привода и системы управления путевой машины

Курсовая работа по дисциплине «Приводы и системы управления путевой машины»

Пояснительная запискa

Руководитель: Разработал: студент

__________ ___________

(подпись) (подпись)

________________ ________________

(дата проверки) (дата сдачи на проверку)

Краткая рецензия:

____________________________________________________________________________________________________________________________________________________

__________________________ ___________________________

(запись о допуске к защите) (оценка, подписи преподавателей)

2008

Содержание

1 Обзор приводов и систем управления путевых машин. Обоснование принятых схем и решений

2 Расчет параметров транспортера

3 Расчет параметров привода транспортера

4 Разработка принципиальной гидравлической схемы машины

5 Расчет параметров и подбор элементов гидропривода

6 Расчет параметров и подбор механических компонентов привода и электродвигателей

Список использованных источников

1 Обзор приводов и систем управления путевых машин. Обоснование принятых схем и решений

Выбор типа привода является одной из важнейших задач, которое необходимо решать при создании путевой машины. Тип привода определяется: характером загрузки привода, кинематикой перемещения, скоростью и другими характеристиками рабочего органа; условиями эксплуатации, механических воздействий, ресурсов и экономичности.

На путевых машинах применяются три типа привода: гидравлический, электрический и пневматический.

Наиболее распространен гидравлический привод. У гидропривода небольшие габариты и масса гидроагрегатов, простая конструкция защиты узлов от перегрузок, он легко управляется; может передавать большие усилия и мощности, обладает малой инерцией, высокой приемистостью, имеет небольшое время запаздывания при исполнении командных сигналов, малые маховые массы гидродвигателей вращательного действия (10-12% маховых масс электродвигателей той же мощности). Эти приводы широко применяются на путевых машинах, вытесняя пневмо- и электроприводы.

Недостатки гидропривода: большая жесткость внешних характеристик, требует высокой точности изготовления элементов (возможны утечки рабочей жидкости), проникновение воздуха в рабочую жидкость с нарушением равномерного движения гидроагрегатов.

Реклама

Существуют объемные и гидродинамические гидроприводы, В первых в качестве выходного звена используют гидроцилиндры (путеукладчики, шпалоподбивочные машины и др.) и гидродвигатели. Гидродинамические приводы применяются для передачи и изменения крутящего момента в ходовых трансмиссиях мотовозов и дрезин.

Наиболее распространенные объемные гидроприводы по системе питания насосов – открытые, закрытые и комбинированные.

Открытая система проста, обеспечивает хорошие условия для охлаждения и отстоя жидкости, но в ней возможна кавитация, в нее проникает воздух; она имеет большие габариты. У закрытой системы давление при всасывании выше атмосферного, что предотвращает кавитацию и позволяет использовать скоростные малогабаритные насосы. Исключено попадание воздуха в систему. Закрытая система сложнее; в ней хуже охлаждается рабочая жидкость. В комбинированной системе часть отработавшей жидкости в гидродвигателе сливается в резервуар, а другая часть вместе с жидкостью, подаваемой подпиточным насосом, поступает в основной насос.

Электрический привод широко применяют на путевых машинах. Используют двигатели переменного и постоянного тока. Наиболее распространены электродвигатели переменного тока асинхронные с короткозамкнутым ротором. Для поступательного перемещения рабочих органов путевых машин широко используют сочетание электродвигателя, редуктора (червячного, конического, цилиндрического) и винта. Такой привод установлен на электробаластерах, выправочно-подбивочно-отделочных машинах, щебнеочистительных машинах. Его достоинства – простота, надежность, реверсивность, компактность при большой нагрузочной способности, возможность обеспечения большой точности перемещений, а также автоматизации управления рабочим органов. Недостатки – большие потери на трение и низкий К.П.Д., невозможность применения при больших скоростях перемещения.

Пневматический привод применяют на снегоочистительных, снего- и землеуборочных машинах, стругах, путеизмерителях, рельсошлифовальных вагонах. На прицепных машинах, перемещаемых локомотивом, сжатый воздух и пневмоприводу поступает от компрессора локомотива, в результате чего на путевой машине нет силовой установки и компрессора, что упрощает и удешевляет конструкцию машины, облегчает уход и обслуживание. На самоходных машинах устанавливают компрессор.

Реклама

Пневмосистема путевой машины состоит из подводящих воздухопроводов, соединенных с локомотивом, предохранительных клапанов, кранов управления, разводящих трубопроводов, пневмоцилиндров и пневмодвигателей. Пневмопривод прост и дешев. Его недостатки – громоздкость исполнительных механизмов и малая скорость движения поршня.

Принимая во внимание вышеизложенное, а также ориентируясь на исходные данные и условия работы, выбор останавливаем на гидравлическом приводе. Это позволит выполнить все поставленные для разработки условия, а также достаточно просто увяжется с системой управления.

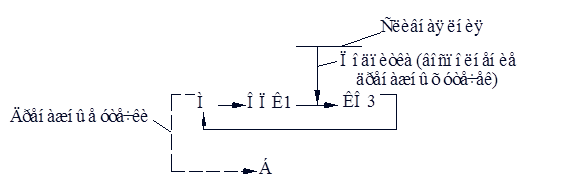

Под системой управления понимается совокупность устройств и схемных решений для разрешения вопросов управления приводами и их защитой от нерабочих нагрузок. В задании оговорено, что следует предусмотреть защиту: 1) при наезде рабочим органом (транспортером) на препятствие; 2) от включения транспортера, если он не установлен в рабочее положение.

2 Расчет параметров транспортера

Цель расчета:

- определение производительности транспортера;

- расчет параметров и выбор ленты, барабана и роликоопор.

Условия расчета:

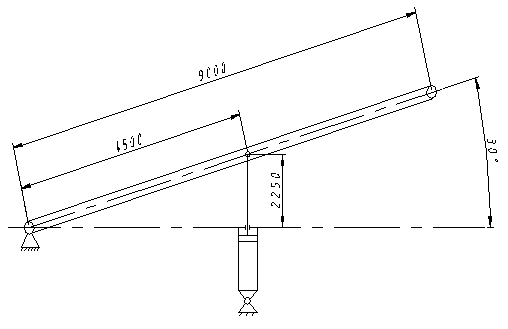

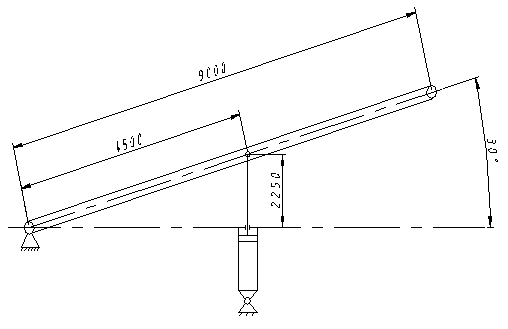

- гидроцилиндр изменения угла наклона транспортера закрепляется на его середине;

- угол наклона транспортера при переводе из транспортного положения в рабочее (max) равен  ; ;

- Транспортер имеет желобчатое сечение с углом наклона боковых роликов 20˚.

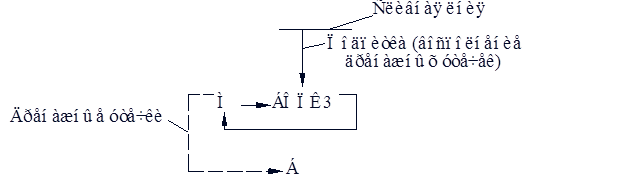

Рисунок 1 – Схема для определения параметров транспортера

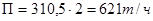

Производительность транспортера Q,  [2]: [2]:

, (1) , (1)

где  скорость путевой машины, скорость путевой машины,  230 м/с ; А – площадь вырезаемого балласта: 230 м/с ; А – площадь вырезаемого балласта:

, (2) , (2)

где в – ширина вырезки балласта, в=1,8м ; h – глубина вырезки балласта, h=0,75м.

. .

Производительность П, т/ч [2]:

(3) (3)

где  - плотность щебня с загрязнителями, - плотность щебня с загрязнителями,  . .

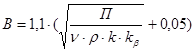

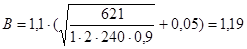

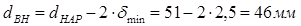

Ширина ленты при транспортировании насыпных грузов В, м [ ]:

, (4) , (4)

где  - скорость ленты, предварительно принимаем по [2], - скорость ленты, предварительно принимаем по [2],  ; k=240 – коэффициент, зависящий от угла естественного откоса груза [2]; ; k=240 – коэффициент, зависящий от угла естественного откоса груза [2];  =0,9 – коэффициент, зависящий от угла наклона транспортера. =0,9 – коэффициент, зависящий от угла наклона транспортера.

м. м.

Принята стандартная ширина ленты В=1200мм.

Принята конвейерная лента: Лента – 2.1 – 1200 – 4 – БКНЛ – 100 – 6 – 2 ГОСТ 20 – 85(лента типа 2.1 общего назначения с шириной 1200мм, с четырьмя прокладками из ткани БКНЛ – 100, с толщины резиновой обкладки рабочей поверхности  мм и нерабочей мм и нерабочей  мм). мм).

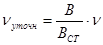

Уточнена скорость ленты  , м/с: , м/с:

, (5) , (5)

где В – ширина ленты по расчету, м;  - стандартная ширина ленты, м. - стандартная ширина ленты, м.

м/с. м/с.

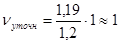

Диаметр барабана  , мм [ ]; , мм [ ];

, (6) , (6)

где к=140 – коэффициент для определения диаметра приводного барабана; z- число прокладок в ленте.

мм. мм.

Принят стандартный диаметр барабана  мм по ГОСТ 22644. мм по ГОСТ 22644.

По насыпной плотности щебня, ширине ленты и области применения принята роликоопора [ ]: Роликоопора Ж 120 – 159 – 20 ГОСТ 22645 – 77 (роликоопора верхняя желобчатая типа Ж для ленты шириной 120 см, с диаметром ролика 159 мм и углом наклона бокового ролика  ). ).

3 Расчет параметров привода транспортера

Цель расчета: определение мощностей привода транспортера, поворота и наклона транспортера.

Условие расчета: обеспечение на рабочих органах тягового усилия, момента для поворота и силы для наклона транспортера.

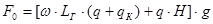

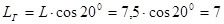

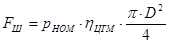

Мощность привода транспортера  , кВт [2]: , кВт [2]:

, (7) , (7)

где  - тяговое усилие транспортера, Н[2]; - тяговое усилие транспортера, Н[2];  =0,93 – кпд приводного барабана. =0,93 – кпд приводного барабана.

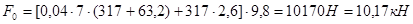

, (8) , (8)

где ω=0,04 – коэффициент сопротивления;  -горизонтальная проекция длины конвейера, м: -горизонтальная проекция длины конвейера, м:

м; м;

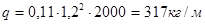

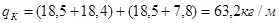

q – погонная масса груза, кг/м:

, (9) , (9)

где  - площадь поперечного сечения груза на транспортере, - площадь поперечного сечения груза на транспортере,  : :

; ;

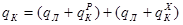

- погонная масса движущихся частей конвейера, кг/м: - погонная масса движущихся частей конвейера, кг/м:

, (10) , (10)

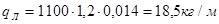

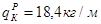

где  - погонная масса ленты, кг/м: - погонная масса ленты, кг/м:

, (11) , (11)

где ρ=1100кг/м – плотность ленты; В – ширина ленты, м; δ – толщина ленты, м.

; ;

- погонная масса вращающихся частей рабочей ветви; - погонная масса вращающихся частей рабочей ветви;  - погонная масса вращающихся частей холостой ветви; - погонная масса вращающихся частей холостой ветви;

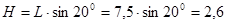

H – высота подъема груза, м:

м. м.

. .

кВт. кВт.

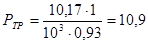

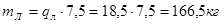

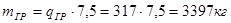

Мощность привода поворота транспортера  , кВт [2]: , кВт [2]:

, (12) , (12)

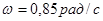

где  - крутящий момент, - крутящий момент,  ; ; - угловая скорость, - угловая скорость,  . .

. .

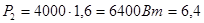

Мощность привода наклона транспортера  , кВт [2]: , кВт [2]:

, (13) , (13)

где  - сила на штоке гидроцилиндра, - сила на штоке гидроцилиндра,  ; ; - скорость штока, - скорость штока,  . .

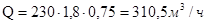

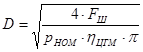

Рисунок 2 – Схема для определения силы на штоке гидроцилиндра

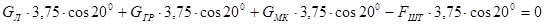

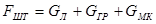

Сумма моментов относительно точки подъема транспортера:

; ;

Отсюда,  . .

; ;

; ;

. .

. .

. .

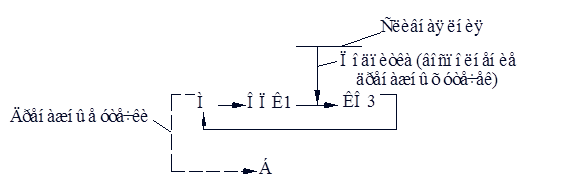

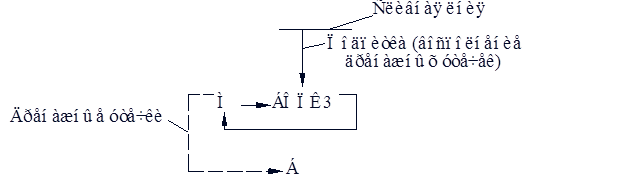

4 Разработка принципиальной гидравлической схемы машины

В данной курсовой работе разработана двухпоточная схема гидропривода машины. Эта схема изображена на чертеже ППМ М511.26.00.00.00.ГЗ.

Машина имеет три рабочих органа:

Рабочий орган вращательного действия - РО1 , имеющий привод от гидромотора, рабочий орган поступательного действия - РО2 , приводимый в действие гидроцилиндром, рабочий орган вращательного действия РО3, приводимый гидромотором.

Гидродвигатели приводятся в движение от гидронасосов. Машина имеет два гидронасоса.

В приводе рабочих органов используются распределители:

В приводе РО1 распределитель с закрытым центром, управление электрогидравлическое, в приводе РО2 распределитель предназначенный для гидрозамка, управление электрическое, в приводе РО3 – с закрытым центром, управление электрическое.

Наличие у распределителей сервоуправления значительно облегчает работу машиниста.

Для включения в работу РО1 машинист нажатием на кнопку управления распределителя Р1, подает напряжение на обмотку электромагнита распределителя, распределитель переключается в рабочую позицию и направляет поток жидкости к гидромотору М1. Жидкость идет через элементы : Б-Н1-Р1-М1-Р1-ТС- АТ-Ф-Б

Для остановки рабочего органа РО1 машинист, повторным нажатием на кнопку управления Р1, размыкает электрическую цепь обмотки электромагнита, в этот момент Р1 переключается в нейтральную запирающую позицию, срабатывает клапан первичной защиты КП1, автоматически переводимый в режим переливного. Жидкость от насоса идет через элементы : Б- Н1-КП1-ТС-АТ-Ф-Б.

При включении в работу РО2 машинист нажатием на кнопку управления распределителя Р2, подает напряжение на одну из обмоток электромагнитов распределителя, распределитель переключается в рабочую позицию и направляет поток жидкости к гидроцилиндру Ц. Жидкость идет через элементы : Б-Н2-Р2-ГЗ-Ц-ГЗ -Р2 -ТС- АТ-Ф-Б

Для остановки рабочего органа РО2 машинист, повторным нажатием на кнопку управления Р2, размыкает электрическую цепь обмотки электромагнита, в этот момент Р2 переключается в нейтральную запирающую позицию, срабатывает клапан первичной защиты КП2, автоматически переводимый в режим переливного. Жидкость от насоса идет через элементы : Б- Н2-КП2-ТС-АТ-Ф-Б.

Для фиксации гидроцилиндра Ц в определенном положении при нейтральной позиции распределителя, в схему введен гидрозамок ГЗ.

Включение рабочего органа РО3 аналогично включению РО2.

Для защиты элементов системы от инерционных перегрузок при торможении, а также от реактивных перегрузок, которые могут возникнуть в запертых гидродвигателях М1,М2 и Ц, в схему включены клапаны вторичной защиты ОПК1, ОПК2 и блок БОПК3, состоящий из обратно – предохранительных клапанов. Давление настройки клапанов вторичной защиты выше давления настройки первичной защиты на 2МПа.

Вторичная защита РО1 и РО3 установлена между силовыми линиями гидродвигателя за распределителем. Вторичная защита РО2 установлена между гидродвигателем и гидрозамком.

Клапан ОПК1 срабатывает, в момент торможения РО1, когда вал гидромотора вращается по инерции, мотор переходит в режим насоса. Тогда жидкость идет через элементы:

Клапан ОПК2 срабатывает при перегрузке в поршневой полости. Жидкость идет через элементы:

Блок БОПК3 срабатывает в момент торможения РО3, когда вал гидромотора вращается по инерции, мотор переходит в режим насоса. Тогда жидкость идет через элементы:

Гидросистема защищена от активных и инерционных перегрузок с помощью клапанов первичной защиты КП1 и КП2. При срабатывании КП1 рабочая жидкость идёт: Б -Н1-КП1-ТС-АТ-Ф1-Б, при этом гидромотор и рабочий орган останавливаются.

Данный клапан является управляемым, непрямого действия. Клапан подсоединяется входом к напорной линии насоса, а выходом со сливной линией, до фильтра.

Работа клапана КП2 аналогична работе КП1.

Для охлаждения рабочей жидкости в летний период в сливную линию перед блоком фильтров включён теплообменный аппарат АТ, который поддерживает температуру РЖ  +70 0С. +70 0С.

Перед АТ установлен термостат. Он срабатывает при повышении температуры жидкости выше +50 0С и направляет ее поток через АТ.

Установка манометров МН1 и МН2 позволяет машинисту контролировать давление в напорных линиях. Температура контролируется с помощью термометра Т, установленного в баке Б.

Чистота РЖ обеспечивается непрерывной фильтрацией полнопоточным фильтром Ф1. Засоренность фильтра машинист может контролировать при помощи контрольной лампы, связанной с датчиком, установленном в фильтре.

Для диагностирования гидроаппаратуры машины в гидросхему включены быстроразъемные соединения БР1 –БР9.

Заправка бака рабочей жидкостью осуществляется внешним насосом, через фильтр.

5 Расчет параметров и подбор элементов гидропривода

Цель расчета: определение параметров и выбор дизеля, насоса, гидродвигателей, рабочей жидкости, трубопроводов, распределителей, фильтров, предохранительных клапанов и других элементов.

Условие расчета: обеспечение на рабочих органах заданных движущих сил, вращающих моментов, скоростей и перемещений при установившейся работе гидродвигателей и оптимальной температуре рабочей жидкости.

Определение номинального давления. Выбор насосов и их параметров

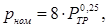

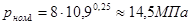

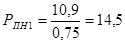

Номинальное давление для насоса привода транспортера, МПа:

(14) (14)

где  - мощность привода транспортнра, кВт. - мощность привода транспортнра, кВт.

. .

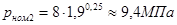

Номинальное давление для насоса привода поворота транспортера, МПа:

. .

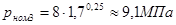

Номинальное давление для насоса привода наклона транспортера, МПа:

. .

Принято номинальное давление из наличия комплектующих  . .

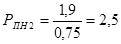

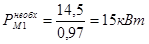

Мощности приводов насосов, кВт:

(15) (15)

привод путевой машина транспортер

где η=0,75 – значение полного кпд новой гидропередачи.

кВт; кВт;

кВт; кВт;

кВт. кВт.

Для приводов выбран аксиально-поршневой насоса 310.28. Для привода поворота и наклона аксиально-поршневой насоса 310.12. Насос выбран по необходимой мощности на их валу. Характеристики насосов сведены в таблицу 1.

Таблица 1 – Характеристики аксиально-поршневых насосов с наклонным диском

| Параметры |

310.28 |

310.12 |

Рабочий объем,  |

28 |

11,6 |

Давление на выходе, МПа:

номинальное

максимальное

|

20

30

|

20

30

|

Частота вращения вала, об/с:

минимальное

номинальное

максимальное

|

6,7

32

50

|

6,7

40

66,7

|

| Номинальная мощность насоса на валу, кВт |

18,5 |

10 |

| Производительность, л/мин |

0,85 |

0,44 |

КПД:

насоса полный

насоса объемный

|

0,91

0,95

|

0,91

0,95

|

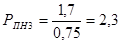

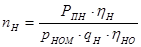

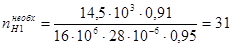

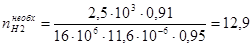

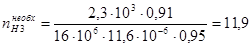

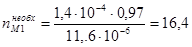

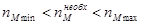

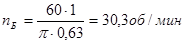

Необходимая частота вращения вала насоса, которая обеспечивает требуемую мощность,  , об/с: , об/с:

, (16) , (16)

где  - необходимая мощность привода насоса на его валу, Вт; - необходимая мощность привода насоса на его валу, Вт;  - рабочий объём насоса, м3; - рабочий объём насоса, м3;  - объёмный КПД насоса; - объёмный КПД насоса; - номинальное давление; - номинальное давление; - полный КПД насоса. - полный КПД насоса.

об/с; об/с;

об/с; об/с;

об/с. об/с.

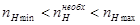

Проверим полученную частоту по условию:

(17) (17)

Насос Н1: 6,7<31<50– Условие выполнено.

Насос Н2: 6,7<12,9<66,7– Условие выполнено.

Насос Н3: 6,7<11,9<66,7 – Условие выполнено.

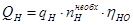

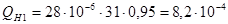

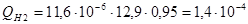

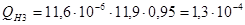

Производительность, выбранных насосов  , м3/с: , м3/с:

, (18) , (18)

м3/с; м3/с;

м3/с; м3/с;

м3/с. м3/с.

Выбор гидромотора привода транспортера

Необходимая мощность на валу мотора , кВт: , кВт:

, (19) , (19)

где  - КПД привода рабочего органа; - КПД привода рабочего органа; - мощность привода транспортера. - мощность привода транспортера.

; ;

. .

По мощности на валу мотора выбраны моторы аксиально-поршневые с наклонным диском типа 310.28 для привода конвейера, для привода наклона конвейера 310.12.

Таблица 2 – Характеристика мотора аксиально-поршневого с наклонным диском типа 310.28

| Параметры |

310.28 |

310.12 |

310.12 |

310.28 |

Рабочий объем,  |

28 |

11,6 |

11,6 |

28 |

Давление на входе, МПа:

номинальное

максимальное

|

20

35

|

20

32

|

20

32

|

20

35

|

Частота вращения вала, об/с:

минимальное

номинальное

максимальное

|

0,83

32

79

|

0,83

40

100

|

0,83

30

62,5

|

0,83

32

79

|

| Номинальная мощность мотора на валу, кВт |

16,7 |

9 |

25 |

16,7 |

| Расход номинальный, л/мин |

56,6 |

29 |

85 |

56,6 |

| Вращающий момент номинальный, Н·м |

84 |

35 |

135 |

84 |

КПД:

насоса полный

насоса гидромеханический

|

0,91

0,96

|

0,91

0,96

|

0,91

0,96

|

0,91

0,96

|

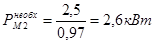

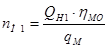

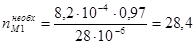

Частота вращения вала гидромотора , об/с: , об/с:

, (20) , (20)

где  - КПД мотора объемный. - КПД мотора объемный.

. .

Должно соблюдаться условие:

(21) (21)

0,83<28,4<79 - Условие выполнено.

0,83<16,4<100 - Условие выполнено.

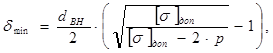

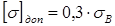

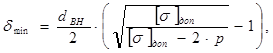

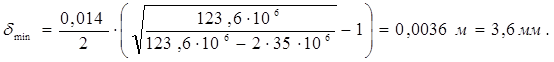

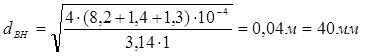

Выбор гидроцилиндра привода наклона транспортера

При наклоне транспортера гидроцилиндр работает на выдвижение, должно соблюдаться условие:

, (22) , (22)

где  - кпд цилиндра гидромеханический; - кпд цилиндра гидромеханический;  - сила на штоке гидроцилиндра, Н; - сила на штоке гидроцилиндра, Н;  - диаметр поршневой полости гидроцилиндра, м. - диаметр поршневой полости гидроцилиндра, м.

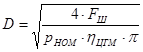

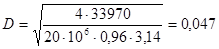

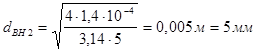

Решая данное уравнение относительно диаметра D, подберем цилиндр для передачи.

. (23) . (23)

м. м.

Так как цилиндры с данным диаметром не выпускают, то, учитывая ход поршня, принят стандартный гидроцилиндр ГЦО – 50х32х630 со следующими параметрами:  ; ;  ; ;  , при , при  , с креплением на проушине. , с креплением на проушине.

Выбор рабочей жидкости

Таблица 3 – Характеристики рабочих жидкостей

| Характеристики |

МГ-15-В |

МГ-46-В |

| Плотность при температуре +50˚С, кг/м3 |

855 |

890 |

Кинематическая вязкость при +50˚С,  |

10 |

28 |

| Температура застывания, ˚С |

-60 |

-35 |

| Температурные пределы применения, ˚С |

-40…+65 |

+5…+85 |

| Условия применения |

При отрицательных температурах воздуха |

При положительных температурах воздуха |

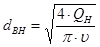

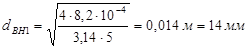

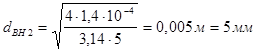

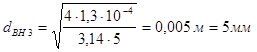

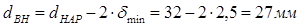

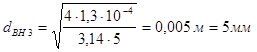

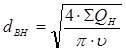

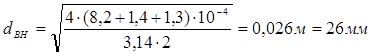

Выбор трубопроводов

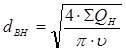

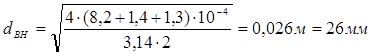

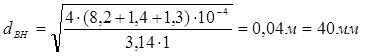

Необходимый внутренний диаметр трубопровода  , м: , м:

, (24) , (24)

где  - производительность соответствующего насоса, м3/с; - производительность соответствующего насоса, м3/с;  допустимая скорость течения жидкости. допустимая скорость течения жидкости.

Выбор напорных трубопроводов: =5 м/с. =5 м/с.

(25) (25)

где  - внутренний диаметр; - внутренний диаметр;  - допускаемое напряжение разрыва; - допускаемое напряжение разрыва;  - предел прочности (для стали 20 - предел прочности (для стали 20  ); );  - максимальное давление жидкости, МПа . - максимальное давление жидкости, МПа .

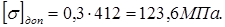

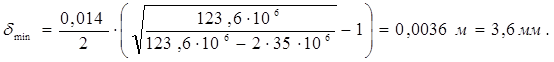

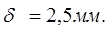

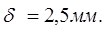

Принято  , тогда , тогда

Принята стандартная толщина стенки

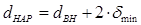

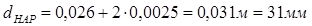

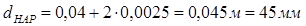

Наружный диаметр напорного трубопровода  , м: , м:

, (26) , (26)

. .

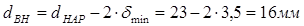

Внутренний диаметр напорного трубопровода  , м: , м:

. .

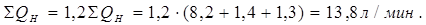

Выбор сливных трубопроводов: =2 м/с. =2 м/с.

, (27) , (27)

где -  -суммарная производительность насосов. -суммарная производительность насосов.

. .

Принята стандартная толщина стенки

. .

Принят стандартный наружный диаметр  = 32мм. = 32мм.

Внутренний диаметр сливного трубопровода  , м: , м:

. .

Внутренний диаметр сливного трубопровода  . .

Выбор всасывающих трубопроводов:  =1 м/с. =1 м/с.

. .

Принята стандартная толщина стенки

. .

Принят стандартный наружный диаметр  = 51мм. = 51мм.

Внутренний диаметр всасывающего трубопровода  , м: , м:

. .

Выбор распределителей

Распределители выбраны из каталога фирмы Rexroth.Параметры выбранных распределителей сведены в таблицу 4.

Таблица 4– Технические характеристики распределителей.

| Обозначение на схеме |

Р1 |

Р2 |

Р3 |

| Модель распределителя |

WE41XEA |

WE6 6XJ |

WE6 6XE |

| Расход рабочей жидкости, л/мин: |

до 25 |

до 80 |

до 80 |

| Максимальное давление в напорной линии, МПа |

21 |

35 |

35 |

| Вид схемы |

ЕА

с закрытымцентром

|

J

для гидрозамка

|

Е

с закрытым центром

|

| Вид управления |

Электрическое |

Электрическое |

Электрическое |

Выбор фильтров

Выбраны фильтры по суммарному расходу жидкости, тонкости фильтрации и максимальному давлению. Также фильтры и их количество выбраны из условия, что пропускная способность должна быть на 20% больше суммарной производительности насосов.

Выбран фильтр 1.1.25 – 25

Таблица 5 –Характеристика фильтров

| Марка фильтра |

1.1.25-25 |

| Тонкость фильтрации, мкм |

25 |

| Номинальный расход, л/мин |

63 |

| Количество фильтров |

1 |

Выбор предохранительных клапанов

Выбор клапана первичной защиты:

Qн1=8,2л/мин;   . .

Принят клапан: МКПВ 10/3 Т 2 ПЗ ХЛ4

Qн2-3=61,8л/мин;   . .

Принят клапан: 20-20-1-133

Таблица 6 - Параметры предохранительных клапанов.

| Модель клапана |

МКПВ 10/3 Т 2 ПЗ ХЛ4 |

| Диаметр условного прохода, мм |

20 |

| Расход жидкости, л/мин |

20…40 |

| Номинальное давление настройки, МПа |

20 |

| Вид действия клапана |

Не прямое |

| Исполнение по монтажу |

Резьбовое коническое |

| Исполнение по управлению |

Магнит постоянного тока 24В |

Выбор клапана вторичной защиты:

Предохранительные клапаны вторичной защиты выбраны по максимальному давлению и расходу жидкости в предохраняемой линии.

Принято два обратно – предохранительных клапана ОПК 16 и блок обратно – предохранительных клапанов типа: БОПК 16.1 – 01 [2].

Параметры предохранительных клапанов сведены в таблицу 7.

Таблица 7 - Параметры предохранительных клапанов.

| Модель клапана |

БОПК 16.1 - 01 |

ОПК 16 |

| Диаметр условного прохода, мм |

16 |

16 |

| Расход жидкости, л/мин |

3…120 |

3…120 |

| Номинальное давление настройки, МПа |

24 |

24 |

Выбор дросселя

Выбран дроссель по расходу и давлению: DV12.1.1X.M

Таблица 8 – Характеристика дросселя DV12.1.1X.M

| Марка дросселя |

DV12.1.1X.M |

| Размер |

12 |

| Номинальный расход, л/мин |

90 |

| Максимальное рабочее давление, МПа |

35 |

Выбор гидрозамка

Гидрозамок принят по давлению и расходу: Z2S6 – 6X.

Таблица 9 – Характеристика гидрозамка Z2S6 – 6X

| Марка гидрозамка |

Z2S6 – 6X |

| Рабочее давление максимальное, МПа |

31,5 |

| Максимальный расход, л/мин |

90 |

Выбор рукавов высокого давления

Для напорных и сливных линий приняты рукава высокого давления. Исходными данными будут являться внутренние диаметры трубопроводов.

Для Н1:  ; ;

Для Н2:  . .

Повнутреннему диаметру выбраны рукава резиновые высокого давления с металлическими навивками неармированные ГОСТ 25452-90:

Рукав 16 х 27,6 – 100 – ХЛ ГОСТ 25452-90.

Рукав 12 х 23,6– 105 – ХЛ ГОСТ 25452-90.

6 Расчет параметров и подбор механических компонентов привода и электродвигателей

Цель расчета: определение параметров и выбор электродвигателей, редукторов.

Условия расчета: обеспечение необходимой частоты вращения, момента и передаточных чисел.

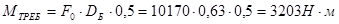

Подберем редуктор для привода транспортера. Исходными данными будут являться мощность привода транспортера  кВт; частота вращения вала гидромотора n=32,1об/с=1920 об/мин; момент на валу гидромотора М=35 Н кВт; частота вращения вала гидромотора n=32,1об/с=1920 об/мин; момент на валу гидромотора М=35 Н м. м.

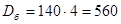

Частота вращения барабана транспортера, об/мин [2]:

, (28) , (28)

где  - скорость ленты, м/с; - скорость ленты, м/с;  - диаметр барабана, м. - диаметр барабана, м.

. .

Передаточное число:

, (29) , (29)

где  - момент на барабане. - момент на барабане.

. .

Список использованных источников

1 Н.В. Мокин. Гидравлические и пневматические приводы. Новосибирск, СГУПС, 2004. 354 с.

2 Кузьмин А.В., Марон Ф.Л. Справочник по расчетам механизмрв подъемно – транспортных машин. – 2-е изд. – Мн.: 1983. – 350 с.

3 СТО СГУПС 1.01СДМ.01-2007. Система управления качеством. Курсовой и дипломный проекты. Требования к оформлению. Новосибирск, 2007. 60 с.

|

, (4)

, (4)

. (23)

. (23)

(25)

(25)

, (27)

, (27) .

. .

.