Министерство образования и науки Украины

Приазовский государственный технический университет

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовой работе по курсу "Термодинамика и тепловые процессы при сварке"

Тема: Оценка теплового состояния точек основного металла при однопроходной с полным проплавлением сварки двух листов в стык

Мариуполь, ПГТУ, 2010 г.

Содержание

1. Задание

2. Характеристика основного металла

3. Обоснование и выбор условной расчетной схемы процесса

4. Расчет и построение термических циклов точек основного металла

5. Расчет максимальных значений температуры

6. Построение изохрон

7. Построение изотерм температурного поля

8. Расчет мгновенной скорости охлаждения при данной температуре

9. Время пребывания точек основного металла при температуре, выше заданной

Заключение

Список использованной литературы

Приложения

Реферат

Курсовая работа содержит: ____ страниц машинописного текста, 9 рисунков, 8 таблиц, 5 приложений, 8 литературных источников.

Овладение методами тепловых расчетов при автоматической сварке под слоем флюса и построение температурного поля, возникающего вокруг источника тепла в свариваемых изделиях в виде бесконечного тела. Рассчитываются максимальные значения температуры, изотерм температурного поля, мгновенная скорость охлаждения при данной температуре, времени пребывания точек основного металла при температуре выше заданной; построение изохрон и изотерм температурного поля.

Оценить тепловое состояние точек основного металла при однопроходной с полным проплавлением сварке двух листов в стык.

Исходные данные:

1. Ток сварки: I= 220 А;

2. Напряжение на дуге: V= 25 В;

3. Скорость сварки: 20 м/ч ≈ 0,56 см/с;

4. Марка металла свариваемых пластин: Ст5Гпс;

5. Толщина свариваемых пластин: δ = 5 мм = 0,5 см;

6. Вид сварки: автоматическая электродуговая сварка под слоем флюса;

7. Исследуемые точки: у1

= 1 см = 10 мм, у2

= 2 см = 20 мм, у3

= 3 см = 30 мм.

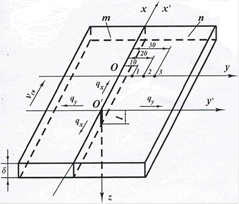

Рис.1.1 - Схема однопроходной сварки встык двух пластин (m

,

n

- свариваемые образцы; δ

- толщина образцов; XOY

- неподвижная система координат неподвижных точек; X

’

O

’

Y

’

- подвижная система координат источника тепла; l

= δ

- линия выделения тепла (источника тепла), толщина свариваемых пластин; 1,2,3

- исследуемые точки, термопары в них устанавливаются с обратной стороны пластины в среднем ее сечении; qx

,

qy

- тепловые потоки от источника тепла)

Реклама

Требуется:

1. Рассчитать максимальные значения температуры.

2. Рассчитать и построить изотермы температурного поля.

3. Рассчитать и построить изохроны температурного поля.

4. Вычислить мгновенную скорость охлаждения при данной температуре.

5. Расчет времени пребывания точек основного металла при температуре выше заданной.

Ст5гпс - сталь конструкционная углеродистая обыкновенного качества.

Химический состав:

Табл.2.1 - Химический состав в % материала Ст5Гпс

| C |

Si |

Mn |

S |

P |

Fe

|

| 0,22 - 0,3 |

до 0,15 |

0,8 - 1,2 |

до 0,05 |

до 0,04 |

98,26 - 98,98 |

Температура плавления: 1500°С;

Объемная (полная) теплоемкость: cγ= 4,74 Дж/ (см3

∙ К);

Коэффициент температуропроводности: a= 0,085 см2

/с;

Коэффициент теплопроводности: λ = 0,4 Вт/ (см ∙ К).

Все выше указанные данные взяты из приложения 1.

Повышенное содержание углерода ухудшает свариваемость стали Ст5Гпс, так как оно снижает стойкость металла шва к образованию кристаллизационных трещин и делает возможным появление в околошовной зоне малопластичных структур и холодных трещин.

Усиление чувствительности швов к кристаллизационным трещинам объясняет тем, что углерод повышает степень дендритной неоднородности распределения серы и способствует выделению ее по границам кристаллитов в виде легкоплавких сульфидных включений, увеличивающих ТИХ. Чтобы получить качественный шов, следует снизить содержание углерода в нем за счет применения соответствующих сварочных материалов и уменьшение доли основного металла в наплавленном. Необходимую же равнопрочность шва основному металлу получают дополнительным легированием элементами, упрочняющими феррит (марганец и кремний).

Повышенное содержание углерода в облегчает возможность появления мартенсита в околошовной зоне. Для углеродистого мартенсита характерны высокая твердость и хрупкость, объясняемые пластинчатой формой его строения. Протекающее же при низких температурах (менее 350°С) мартенситное превращение резко повышает уровень внутренних напряжений.

Чтобы предотвратить образование малопластичных и хрупких структур при сварке, следует замедлять охлаждение металла, регулирую режим сварки, а если необходимо, предварительно подогревать изделие. Для обеспечения высокой деформационной способности сварного соединения и его равнопрочности с основным металлом после сварки назначают термическую обработку (закалку с отпуском, нормализацию).

Реклама

При нагреве до температур горячей деформации включения эвтектики сообщают стали хрупкость, а при некоторых условиях могут даже плавиться и при деформировании образовывать надрывы и трещины. Марганец устраняет красноломкость, так как сульфиды марганца не образуют сетки по границам зерен и имеют температуру плавления около 1 620°С, что выше температуры горячей деформации. Вместе с тем, сульфиды марганца, как и другие неметаллические включения, также снижают вязкость и пластичность, уменьшают усталостную прочность стали.

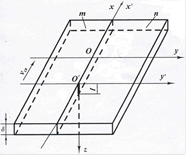

Рис.3.1 - Условная расчетная схема процесса однопроходной сварки встык с полным проплавлением двух пластин: (m

,

n

- свариваемые образцы; δ

- толщина образцов; XOY

- неподвижная система координат неподвижных точек; X

’

O

’

Y

’

- подвижная система координат источника тепла; l

= δ

- линия выделения тепла (источника тепла), толщина свариваемых деталей)

Поскольку заданно полное проплавление, тело прогревается равномерно по всей толщине и температура по оси Z между ограничивающими поверхностями одинакова. Наличие двух параллельных поверхностей, ограничивающих распространение теплового потока, с постоянной температурой между ними является признаком "пластины". Следовательно, расчетной схемой нагреваемого тела будет "пластина". При полном проплавлении, тепло равномерно выделяется из условной линии 0’ и свободно распространяется в теле по осям x’ и y’. Это значит, что источник тепла "линейный". Скорость сварки, т.е. скорость движения источника тепла составляет 20 м/ч. По этому по характеру перемещения источник тепла является "быстродействующим".

Оценку теплового состояния основного металла будем производить во время выполнения сварки. Следовательно, по времени действия источник тепла "непрерывно-действующий".

Полная формулировка условий расчетной схемы имеет вид: "линейный, быстродвижущийся, непрерывно-действующий источник тепла в пластине".

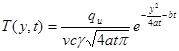

В данном случае температура термического цикла рассчитывается по формуле:

(3.1)

(3.1)

где: qu

-

эффективная тепловая мощность дуги, Вт;

λ

- коэффициент теплопроводности, Вт/ (см ∙ К);

d

- толщина свариваемых листов, см;

v

- скорость сварки, см/с;

- коэффициент температуропроводности, см2

/с; - коэффициент температуропроводности, см2

/с;

- коэффициент температуроотдачи, 1/c; - коэффициент температуроотдачи, 1/c;

сg - общая теплоемкость, Дж/ (см3

∙ К);

t

- время, отсчитываемое от момента прохождения дугой плоскости, в которой находится исследуемая точка, с;

y

- координата исследуемой точки, см.

Все расчеты выполняем на ЭВМ с использованием табличного редактора MicrosoftExcel. Результаты расчета приведены в приложении 5.

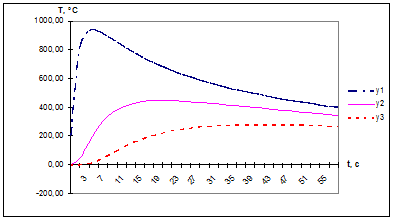

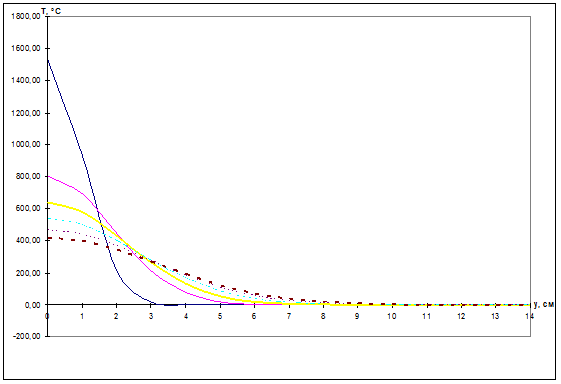

Термическим циклом данной точки называется изменение ее температуры во времени.

На основании составленной программы (приложение 5) рассчитаны кривые термических циклов заданных точек свариваемых пластин, приведенных на рис.4.1.

Рис.4.1 - Термические циклы точек свариваемых пластин, различно удаленных от оси шваь(у1

= 1 см, у2

= 2 см, у3

= 3 см)

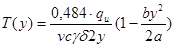

Максимальную температуру точек, находящихся на расстоянии от оси шва при действии линейного быстродвижущегося непрерывнодействующего источника тепла в пластине определяется по формуле:

где: qu

-

эффективная тепловая мощность дуги, Вт;

d

- толщина свариваемых листов, см;

v

- скорость сварки, см/с;

- коэффициент температуропроводности, см2

/с; - коэффициент температуропроводности, см2

/с;

- коэффициент температуроотдачи, 1/c; - коэффициент температуроотдачи, 1/c;

сg - общая теплоемкость, Дж/ (см3

∙ К);

y

- координата исследуемой точки, см.

Табл.5.1 - Максимальные значения температуры точек, различно удаленных от оси шва

| y (см) |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

| Tmax (

°C) |

952,6 |

476,1 |

317,2 |

237,7 |

190,0 |

158,1 |

136,1 |

118,2 |

104,8 |

94,1 |

85,4 |

78,0 |

71,8 |

66,5 |

На основании полученных данных (табл.5.1), построена кривая максимальных значений температуры точек.

Рис.5.1 - Максимальные значения температуры точек, различно удаленных от оси шва

Из графика видно, что по мере приближения к продольной оси шва максимальная температура быстро возрастает и становятся выше температур металла. Такие температуры являются фиктивными.

Изохрона - кривая, показывающая распределение температуры в теле по направлению, в конкретный момент времени.

Табл.6.1 - Значения температуры точек в заданный момент времени

| τ, с |

Y (см) |

| 0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

| 6 |

1529,34 |

936,73 |

215,25 |

18,56 |

0,60 |

0,01 |

0,00 |

0,00 |

0,00 |

0,00 |

0,00 |

0,00 |

0,00 |

0,00 |

0,00 |

| 20 |

805,62 |

695,45 |

447,37 |

214,45 |

76,61 |

20,39 |

4,05 |

0,60 |

0,00 |

0,00 |

0,00 |

0,00 |

0,00 |

0,00 |

0,00 |

| 30 |

639,72 |

579,98 |

432, 20 |

264,72 |

133,27 |

55,15 |

18,70 |

5,30 |

0,00 |

0,00 |

0,00 |

0,00 |

0,00 |

0,00 |

0,00 |

| 40 |

538,80 |

560,00 |

401,51 |

277,99 |

166,15 |

85,72 |

38,18 |

14,68 |

4,87 |

1,40 |

0,35 |

0,07 |

0,01 |

0,00 |

0,00 |

| 50 |

468,68 |

441,91 |

370,42 |

276,03 |

182,87 |

107,7 |

56,39 |

26,25 |

10,8 |

4,00 |

1,31 |

0,38 |

0,10 |

0,02 |

0,00 |

| 60 |

416,10 |

396, 19 |

342,01 |

267,67 |

189,95 |

122, 20 |

71,25 |

37,67 |

18,10 |

7,85 |

3,09 |

1,10 |

0,39 |

0,11 |

0,01 |

Используя данные табл.6.1., строим изохронны температурного поля (приложение 6).

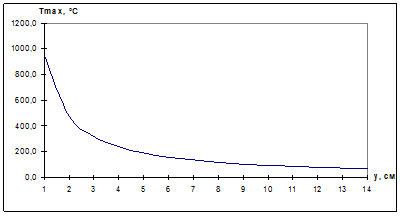

Изотермической линией называется геометрическое место точек тела, имеющих одинаковую температуру.

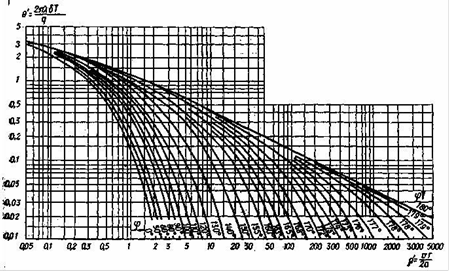

Используя номограмму для вычисления температурных полей предельного состояния в бесконечной пластине без теплоотдачи (приложение 3), находим значения Ө

и соответствующие ей значения ρ

и r

.

Табл.7.1 - Расчет значений ρ

и r

T,°

C

|

Ө |

°

ρ-r

|

0° |

30° |

60° |

90° |

120° |

150° |

180° |

210° |

240° |

270° |

300° |

330° |

| 1500 |

0,36 |

ρ1

|

0,55 |

0,65 |

0,75 |

1,15 |

1,70 |

4,25 |

12,5 |

4,25 |

1,70 |

1,15 |

0,75 |

0,65 |

| r1

|

0,17 |

0, 20 |

0,23 |

0,35 |

0,52 |

1,29 |

3,79 |

1,29 |

0,52 |

0,35 |

0,23 |

0, 20 |

| 1300 |

0,31 |

ρ2

|

0,70 |

0,8 |

0,90 |

1,25 |

2,00 |

5,00 |

20,0 |

5,00 |

2,00 |

1,25 |

0,90 |

0,80 |

| r2

|

0,21 |

0,24 |

0,27 |

0,38 |

0,61 |

1,52 |

6,07 |

1,52 |

0,61 |

0,38 |

0,27 |

0,24 |

| 1100 |

0,26 |

ρ3

|

0,80 |

0,90 |

1,10 |

1,50 |

2,80 |

6,00 |

30,0 |

6,00 |

2,80 |

1,50 |

1,10 |

0,90 |

| r3

|

0,24 |

0,27 |

0,33 |

0,46 |

0,85 |

1,82 |

9,11 |

1,82 |

0,85 |

0,46 |

0,33 |

0,27 |

На основании данных полученных в таблице 7.1, строим изотермы температурного поля в полярных координатах.

Рис.7.1 - Изотермы температурного поля (полярные координаты)

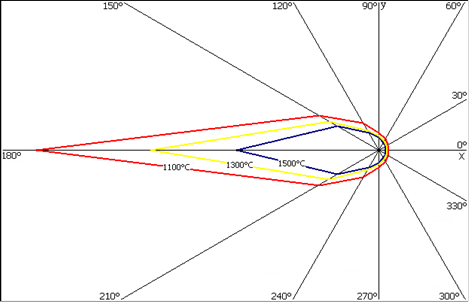

Мгновенная скорость охлаждения (w

) является первой производной температуры по времени.

где: qu

-

эффективная тепловая мощность дуги, Вт;

λ

- коэффициент теплопроводности, Вт/ (см ∙ К);

d

- толщина свариваемых листов, см;

v

- скорость сварки, см/с;

сg - общая теплоемкость, Дж/ (см3

∙ К);

T

- максимальная температура нагрева исследуемой точки в процессе сварки,°С;

T0

- начальная температура тела перед сваркой,°С; T0

= 18°С.

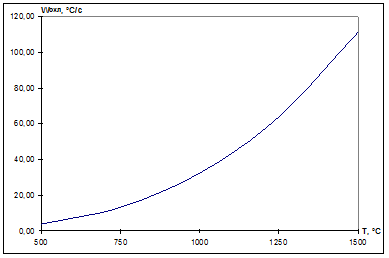

Табл.8.1 - Мгновенная скорость охлаждения исследуемой точки при данной температуре

| T (°C) |

500 |

750 |

1000 |

1250 |

1500 |

| Wохл

(°C/с) |

3,83 |

13,41 |

32,38 |

63,94 |

111,30 |

Зависимость мгновенной скорости охлаждения от температуры показана на рис.8.1.

Рис.8.1 - График зависимости мгновенной скорости охлаждения исследуемой точки от температуры

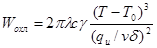

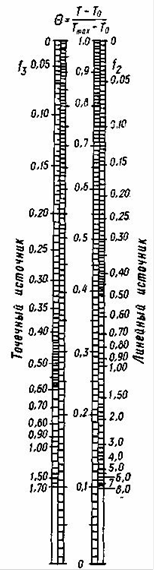

Длительность нагрева выше данной температуры различных точек термического влияния можно определить по термическим циклам этих точек или рассчитать по формуле, используя номограмму распределения коэффициентов при расчете длительности нагрева выше заданной температуры (приложение 4).

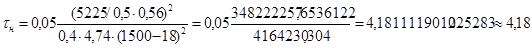

При однопроходной сварке листов в стык длительность нагрева τн

выше заданной температуры T

определяется выражением:

где: qu

-

эффективная тепловая мощность дуги, Вт;

λ

- коэффициент теплопроводности, Вт/ (см ∙ К);

d

- толщина свариваемых листов, см;

v

- скорость сварки, см/с;

сg - общая теплоемкость, Дж/ (см3

∙ К);

T

- температура нагрева исследуемой точки в процессе сварки,°С;

Tmax

- температура плавления стали,°С;

T0

- начальная температура тела перед сваркой,°С; T0

= 18°С;

f2

-

коэффициент, зависящий от безразмерной температуры Ө

;

- безразмерная температура, изменяющаяся в пределах от 0 до 1. - безразмерная температура, изменяющаяся в пределах от 0 до 1.

.

.

Ө

= 0,86.

В соответствии с номограммой для распределения коэффициентов при расчете длительности нагрева выше заданной температуры (приложение 4), определяем f2

.

f2

= 0,05.

τн

= 4,18 (с).

В курсовой работе были рассмотрены принципы тепловых расчетов при сварке пластин. Освоена методика получения расчетных зависимостей на основе закона теплопроводности Фурье и уравнений теплопроводности. Ознакомились с принципами выбора схем нагреваемого тела и источников тепла. Применительно к заданию было обосновано применение схемы пластины и подвижного линейного источника тепла.

Расчеты проводились на персональном компьютере по разработанной программе в Microsoft Excel. Результаты расчетов иллюстрируются графиками и массивными данными.

Выполненная работа позволяет более обосновано назначить режимы сварки, так как наглядно иллюстрирует влияние различных параметров на скорости охлаждения заданных точек тела и время пребывания выше заданной температуры.

С помощью термически циклов увидели, как изменяется температура заданных точек с течением времени по мере продвижения источника тепла по оси сварки.

На основании изохрон увидели изменение температуры по перпендикуляру к оси сварки. На оси сварки температура резко уменьшается; по мере удаления от оси сварки температура в начале условно равна 0, но при продвижении теплового потока температура увеличивается.

сварка металл стык автоматическая

1. Исаченко В.П., Осипова А. А, Сукомел А.С. Теплопередача: Учебник. - М.: Энергоиздат, 1981. - 416 с.

2. Теоретические основы сварки: Учеб. пособие/Под ред.В. В. Фролова. - М.: Высш. шк., 1970. - 592 с.

3. Багрянский К.В., Добротина З.А., Хренов К.К. Теория сварочных процессов: Учебник. - Киев: Высш. шк., 1976. - 423 с.

4. Петров Г.Л., Тумарев А.С. Теория сварочных процессов: Учебник. - М.: Высш. шк., 1977. - 392 с.

5. Справочник по сварке/Под ред. Н.А. Ольшанского. - М., 1978. - Т.1. - 394 с.

6. Рыкалин Н.Н. Расчеты тепловых процессов при сварке. - М.: Машгиз, 1951. - 296 с.

7. Краснощенко Е.А., Сукомел А.С. задачник по теплопередаче: Учеб. пособие. - М.: Энергия, 1980. - 287 с.

8. Махненко В.И., Кравцов Т.Г. Тепловые процессы при механизированной наплавке деталей типа круговых цилондров. - Киев: Наук. думка, 1976. - 159 с.

Приложение 1

Табл.1. - Значение теплофизических свойств различных материалов

| Материал |

Cγ, Дж/ (см3

∙ К) |

λ, Вт/ (см ∙ К) |

a, см2

/с |

| Малоуглеродистая сталь |

4,74 |

0,4 |

0,085 |

| Углеродистая сталь |

4,74 |

0,37 - 0,46 |

0,079 - 0,096 |

| Низколегированная сталь |

4,74 |

0,33 - 0,37 |

0,070 - 0,079 |

| Хромистая сталь |

4,74 |

0,25 |

0,053 |

| Хромоникелевая сталь |

4,74 |

0,17 - 0,25 |

0,035 - 0,053 |

| Алюминий |

2,7 |

2,62 |

1,00 |

Алюминиевые сплавы

АМг-5, АМг-6, ВАД-1

|

2,71 |

1,33 |

0,5 - 0,51 |

| Медь красная |

3,8 |

3,75 |

0,95 |

| Титановые сплавы |

9,8 |

0,141 |

0,40 |

| Бериллий |

4,6 |

1,87 |

0,41 |

Приложение 2

Табл.2. - Значение эффективного КПД процесса нагрева изделия дугой при различных условиях сварки

| Вид сварки |

Эффективного КПД |

| Под флюсом |

0,80 - 0,95 |

| Угольным электродом |

0,50 - 0,70 |

| Вольфрамовым электродом в среде аргона |

0,48 - 0,52 |

| Плавящимся электродом в среде аргона |

0,68 - 0,74 |

| Плавящимся толстопокрытым электродом |

0,70 - 0,80 |

Приложение 3

Рис.3. Номограмма для вычисления температурных полей предельного состояния в бесконечной пластине без теплоотдачи (δ

- толщина образцов; λ

- коэффициент теплопроводности; a - коэффициент температуропроводности; qu

-

эффективная тепловая мощность дуги; v

- скорость сварки; T

- температура нагрева исследуемой точки в процессе сварки)

Приложение 4

Рис.4. Номограмма для распределения коэффициентов при расчете длительности нагрева выше заданной температуры

(T

- температура нагрева исследуемой точки в процессе сварки; Tmax

- температура плавления стали; T

0

- начальная температура тела перед сваркой)

Приложение 5

Табл.5. - Термические циклы точек основного металла

| t (с) |

Y (см) |

| 0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

| 1 |

3798,62 |

200,58 |

0,03 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

| 2 |

2678,56 |

615,51 |

7,47 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

| 3 |

2180,95 |

818,22 |

43, 20 |

0,32 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

| 4 |

1883,51 |

902,89 |

99,89 |

2,52 |

0,01 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

| 5 |

1679,98 |

932,90 |

159,75 |

8,44 |

0,14 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

| 6 |

1529,34 |

936,73 |

215,25 |

18,56 |

0,6 |

0,01 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

| 7 |

1411,95 |

927,56 |

262,97 |

32,18 |

1,70 |

0,04 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

| 8 |

1317,09 |

911,9 |

302,65 |

48,15 |

3,67 |

0,13 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

| 9 |

1238,31 |

893,11 |

335,06 |

65,39 |

6,64 |

0,35 |

0,01 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

| 10 |

1171,50 |

872,99 |

361,25 |

83,01 |

10,59 |

0,75 |

0,03 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

| 11 |

1113,87 |

852,54 |

382,25 |

100,40 |

15,45 |

1,39 |

0,07 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

| 12 |

1063,49 |

832,31 |

398,98 |

117,15 |

21,07 |

2,32 |

0,16 |

0,01 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

| 13 |

1018,92 |

812,61 |

412,21 |

132,99 |

27,29 |

3,56 |

0,3 |

0,02 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

| 14 |

979,13 |

793,6 |

422,56 |

147,81 |

33,96 |

5,13 |

0,51 |

0,03 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

| 15 |

943,30 |

775,34 |

430,55 |

161,53 |

40,94 |

7,01 |

0,81 |

0,06 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

| 16 |

910,80 |

757,86 |

436,61 |

174,15 |

48,09 |

9, 20 |

1,22 |

0,11 |

0,01 |

0 |

0 |

0 |

0 |

0 |

0 |

| 17 |

881,15 |

741,16 |

441,06 |

185,7 |

55,32 |

11,66 |

1,74 |

0,18 |

0,01 |

0 |

0 |

0 |

0 |

0 |

0 |

| 18 |

853,94 |

725,21 |

444, 20 |

196,23 |

62,52 |

14,37 |

2,38 |

0,28 |

0,02 |

0 |

0 |

0 |

0 |

0 |

0 |

| 19 |

828,86 |

709,99 |

446,24 |

205,79 |

69,64 |

17,29 |

3,15 |

0,42 |

0,04 |

0 |

0 |

0 |

0 |

0 |

0 |

| 20 |

805,62 |

695,45 |

447,37 |

214,45 |

76,61 |

20,39 |

4,05 |

0,60 |

0,07 |

0 |

0 |

0 |

0 |

0 |

0 |

| 21 |

784,02 |

681,56 |

447,74 |

222,28 |

83,39 |

23,64 |

5,07 |

0,82 |

0,10 |

0,01 |

0 |

0 |

0 |

0 |

0 |

| 22 |

763,87 |

668,28 |

447,48 |

229,33 |

89,96 |

27,01 |

6,21 |

1,09 |

0,15 |

0,02 |

0 |

0 |

0 |

0 |

0 |

| 23 |

745,00 |

655,57 |

446,69 |

235,68 |

96,29 |

30,46 |

7,46 |

1,42 |

0,21 |

0,02 |

0 |

0 |

0 |

0 |

0 |

| 24 |

727,28 |

643,4 |

445,47 |

241,38 |

102,36 |

33,97 |

8,82 |

1,79 |

0,29 |

0,04 |

0 |

0 |

0 |

0 |

0 |

| 25 |

710,61 |

631,74 |

443,87 |

246,48 |

108,18 |

37,52 |

10,29 |

2,23 |

0,38 |

0,05 |

0,01 |

0 |

0 |

0 |

0 |

| 26 |

694,87 |

620,55 |

441,97 |

251,04 |

113,72 |

41,09 |

11,84 |

2,72 |

0,50 |

0,07 |

0,01 |

0 |

0 |

0 |

0 |

| 27 |

679,98 |

609,80 |

439,81 |

255,11 |

119,00 |

44,65 |

13,47 |

3,27 |

0,64 |

0,10 |

0,01 |

0 |

0 |

0 |

0 |

| 28 |

665,87 |

599,48 |

437,44 |

258,71 |

124,02 |

48, 19 |

15,17 |

3,87 |

0,80 |

0,13 |

0,02 |

0 |

0 |

0 |

0 |

| 29 |

652,70 |

589,55 |

434,89 |

261,91 |

128,77 |

51,69 |

16,94 |

4,53 |

0,99 |

0,18 |

0,03 |

0 |

0 |

0 |

0 |

| 30 |

639,72 |

579,98 |

432, 20 |

264,72 |

133,27 |

55,15 |

18,76 |

5,24 |

1,21 |

0,23 |

0,04 |

0 |

0 |

0 |

0 |

| 31 |

627,57 |

570,77 |

429,38 |

267, 19 |

137,53 |

58,55 |

20,62 |

6,01 |

1,45 |

0,29 |

0,05 |

0,01 |

0 |

0 |

0 |

| t (с) |

Y (см) |

| 0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

| 32 |

615,97 |

561,88 |

426,47 |

269,34 |

141,54 |

61,89 |

22,52 |

6,82 |

1,72 |

0,36 |

0,06 |

0,01 |

0 |

0 |

0 |

| 33 |

604,88 |

553,30 |

423,49 |

271,21 |

145,33 |

65,16 |

24,45 |

7,67 |

2,02 |

0,44 |

0,08 |

0,01 |

0 |

0 |

0 |

| 34 |

594,26 |

545,01 |

420,44 |

272,81 |

148,89 |

68,35 |

26,39 |

8,57 |

2,34 |

0,54 |

0,10 |

0,02 |

0 |

0 |

0 |

| 35 |

584,08 |

537,00 |

417,34 |

274,17 |

152,25 |

71,46 |

28,36 |

9,51 |

2,70 |

0,65 |

0,13 |

0,02 |

0 |

0 |

0 |

| 36 |

574,31 |

529,25 |

414,21 |

275,30 |

155,40 |

74,49 |

30,33 |

10,48 |

3,08 |

0,77 |

0,16 |

0,03 |

0 |

0 |

0 |

| 37 |

564,92 |

521,75 |

411,05 |

276,24 |

158,35 |

77,43 |

32,30 |

11,49 |

3,49 |

0,90 |

0, 20 |

0,04 |

0,01 |

0 |

0 |

| 38 |

55,89 |

514,48 |

407,88 |

276,99 |

161,12 |

80,28 |

34,27 |

12,53 |

3,92 |

1,05 |

0,24 |

0,05 |

0,01 |

0 |

0 |

| 39 |

547, 19 |

507,44 |

404,69 |

277,57 |

163,72 |

83,05 |

36,23 |

13,59 |

4,39 |

1,22 |

0,29 |

0,06 |

0,01 |

0 |

0 |

| 40 |

538,80 |

560,00 |

401,51 |

277,99 |

166,15 |

85,72 |

38,18 |

14,68 |

4,87 |

1,40 |

0,35 |

0,07 |

0,01 |

0 |

0 |

| 41 |

530,71 |

493,97 |

398,33 |

278,27 |

168,42 |

88,31 |

41,11 |

15,79 |

5,38 |

1,59 |

0,41 |

0,09 |

0,02 |

0 |

0 |

| 42 |

522,90 |

487,53 |

395,15 |

278,42 |

170,53 |

90,80 |

42,03 |

16,91 |

5,92 |

1,80 |

0,48 |

0,11 |

0,02 |

0 |

0 |

| 43 |

515,34 |

481,27 |

391,99 |

278,45 |

172,51 |

93,21 |

43,92 |

18,05 |

6,47 |

2,02 |

0,55 |

0,13 |

0,03 |

0 |

0 |

| 44 |

508,04 |

475, 19 |

388,84 |

278,37 |

174,34 |

95,53 |

45,79 |

19, 20 |

7,05 |

2,26 |

0,64 |

0,16 |

0,03 |

0,01 |

0 |

| 45 |

500,96 |

469,27 |

385,71 |

278, 19 |

176,05 |

97,76 |

47,64 |

20,37 |

7,64 |

2,52 |

0,73 |

0,18 |

0,04 |

0,01 |

0 |

| 46 |

494,11 |

463,51 |

382,60 |

277,91 |

177,64 |

91,40 |

49,45 |

21,54 |

8,25 |

2,78 |

0,83 |

0,22 |

0,05 |

0,01 |

0 |

| 47 |

487,47 |

457,90 |

379,52 |

277,55 |

179,10 |

101,6 |

51,23 |

22,71 |

8,88 |

3,07 |

0,93 |

0,25 |

0,06 |

0,01 |

0 |

| 48 |

481,02 |

452,43 |

376,46 |

277,12 |

180,46 |

101,9 |

52,99 |

23,89 |

9,53 |

3,36 |

1,05 |

0,29 |

0,07 |

0,02 |

0 |

| 49 |

474,76 |

447,10 |

373,42 |

276,61 |

181,71 |

105,8 |

54,70 |

25,07 |

10,2 |

3,67 |

1,17 |

0,33 |

0,08 |

0,02 |

0 |

| 50 |

468,68 |

441,91 |

370,42 |

276,03 |

182,87 |

107,7 |

56,39 |

26,25 |

10,8 |

4,00 |

1,31 |

0,38 |

0,10 |

0,02 |

0 |

| 51 |

462,77 |

436,84 |

367,44 |

275,40 |

183,92 |

109,4 |

58,04 |

27,42 |

11,5 |

4,33 |

1,45 |

0,43 |

0,11 |

0,03 |

0 |

| 52 |

457,03 |

431,90 |

364,49 |

274,70 |

184,89 |

111,1 |

59,65 |

28,60 |

12,2 |

4,68 |

1,60 |

0,49 |

0,13 |

0,03 |

0 |

| 53 |

451,44 |

427,07 |

361,57 |

273,96 |

185,77 |

112,7 |

61,23 |

29,76 |

12,9 |

5,04 |

1,76 |

0,55 |

0,15 |

0,04 |

0 |

| 54 |

445,99 |

422,35 |

358,68 |

273,17 |

186,58 |

114,2 |

62,77 |

30,92 |

13,6 |

5,41 |

1,92 |

0,61 |

0,18 |

0,04 |

0 |

| 55 |

440,69 |

417,75 |

355,83 |

272,34 |

187,30 |

115,7 |

64,28 |

32,07 |

14,3 |

5,79 |

2,10 |

0,68 |

0,2 |

0,05 |

0 |

| 56 |

435,53 |

413,24 |

353,00 |

271,47 |

187,96 |

117,1 |

65,75 |

33,22 |

15,1 |

6, 19 |

2,28 |

0,76 |

0,23 |

0,06 |

0 |

| 57 |

430,49 |

408,84 |

350,21 |

270,57 |

188,54 |

118,5 |

67,18 |

34,35 |

15,8 |

6,59 |

2,47 |

0,84 |

0,26 |

0,07 |

0 |

| 58 |

425,57 |

404,53 |

347,44 |

269,63 |

189,06 |

119,7 |

68,57 |

35,47 |

16,6 |

7,00 |

2,67 |

0,92 |

0,29 |

0,08 |

0 |

| 59 |

420,78 |

400,32 |

344,71 |

268,66 |

189,52 |

121,0 |

69,93 |

36,58 |

17,3 |

7,42 |

2,88 |

1,01 |

0,32 |

0,09 |

0 |

| 60 |

416,10 |

396, 19 |

342,01 |

267,67 |

189,95 |

122,2 |

71,25 |

37,67 |

18,1 |

7,85 |

3,09 |

1,10 |

0,39 |

0,11 |

0 |

Приложение 6

Рис.6. – Изохронны температурного поля (τ1

= 6 с, τ2

= 20 с, τ3

= 30 с, τ4

= 40 с, τ5

= 50 с, τ6

= 60 с)

|