Введение

Возрождение и развитие экономики нашей страны, и рост благосостояния населения приводят к быстрому росту количества автомобилей и соответственно увеличению потребности в услугах автосервиса. В 2006 году в России было выпущено 1,5 млн. автомобилей. Объединение авто-производителей России (ОАР) прогнозирует к 2010 году рост производства автомобилей в нашей стране в 1,4 раза – до 2,1 млн. единиц в год, при этом объем рынка легковых автомобилей достигнет 3,2 млн. единиц, а импорт превысит 1 млн. автомобилей.

Курсовой проект имеет своей целью закрепление знаний по дисциплине «Проектирование предприятий автотранспорта», полученных на лекциях и практических занятиях.

Основными задачами курсового проекта для проекта зоны ТО-1 на МУ ПАТП-1 и организации технологического процесса обслуживания и ремонта автомобилей является определение следующих данных:

- – состава и площадей помещений;

- площади территории;

- годовых объемов работ по ТО и ТР;

- численности рабочих.

1. Технологический раздел

1.1

Корректирование нормативной периодичности технического обслуживания и капитального ремонта автомобилей

Определение трудоёмкости технического обслуживания систем автомобилей, обеспечивающих безопасность движения, производится на основании определения периодичности обслуживания подвижного состава предприятия, а также их корректирования с учётом условий эксплуатации.

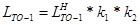

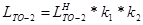

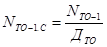

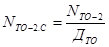

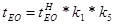

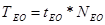

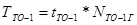

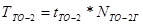

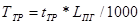

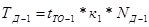

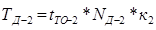

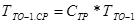

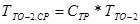

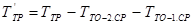

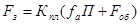

Периодичность ТО-1, ТО-2 и пробег до капитального ремонта рассчитывается по формулам:

(1) (1)

(2) (2)

(3) (3)

где  и и  – нормативные пробеги автомобиля до ТО-1 и ТО-2; – нормативные пробеги автомобиля до ТО-1 и ТО-2;

– нормативный пробег автомобиля до капитального ремонта; – нормативный пробег автомобиля до капитального ремонта;

– коэффициент, учитывающий категорию условий эксплуатации; – коэффициент, учитывающий категорию условий эксплуатации;

– коэффициент, учитывающий модификацию подвижного состава и организацию его работы; – коэффициент, учитывающий модификацию подвижного состава и организацию его работы;

- коэффициент, учитывающий природно-климатические условия и агрессивность окружающей среды. - коэффициент, учитывающий природно-климатические условия и агрессивность окружающей среды.

1.2 Расчет производственной программы по техническому обслуживанию

Производственная программа определяет количество ТО и ТР, а также трудовые затраты на выполнение ТО и ТР за планируемый период времени (год, сутки) на весь парк автомобилей.

По заданию на курсовую работу 100% автомобилей новые, т.е. не проходившие капитального ремонта.

Реклама

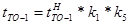

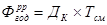

Поэтому для этих автомобилей пробег до КР рассчитываем по формуле:

(4) (4)

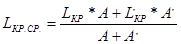

Определяем средний пробег до капитального ремонта:

(5) (5)

Условия эксплуатации подвижного состава предприятия относятся к II категории.

Скорректированная периодичность ТО – 1, ТО-2 и КР автомобилей представлена в таблице 1.

Таблица 1. Скорректированная периодичность ТО-1, ТО-2 и КР.

| Марка автомобиля |

|

|

|

|

|

|

|

|

|

| КамАЗ |

3000 |

12000 |

300000 |

0,9 |

1,1 |

1 |

2700 |

10800 |

297000 |

| МАЗ |

3000 |

12000 |

320000 |

0,9 |

1 |

1 |

2700 |

10800 |

288000 |

| ЗИЛ |

3000 |

12000 |

300000 |

0,9 |

1 |

1 |

2700 |

10800 |

270000 |

1.2.1 Расчет годовых пробегов подвижного состава

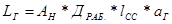

Годовой пробег единицы подвижного состава определяется по формуле:

(8) (8)

где  – количество автомобилей, числящихся на балансе предприятия; – количество автомобилей, числящихся на балансе предприятия;

- число рабочих дней в году; - число рабочих дней в году;

- среднесуточный пробег одного автомобиля; - среднесуточный пробег одного автомобиля;

- коэффициент технической готовности. - коэффициент технической готовности.

Результаты расчёта годового пробега автомобилей приводятся в таблице 2.

Таблица 2. Годовые пробеги автомобилей.

| Марка автомобиля |

Среднесуточный пробег |

Годовой пробег одного автомобиля |

Число рабочих дней в году |

Коэффициент готовности парка |

Число автомобилей |

Годовой пробег парка автомобилей |

| КамАЗ |

280 |

4893784 |

300 |

0,86 |

68 |

4323179,1 |

| МАЗ |

250 |

521721 |

0,87 |

8 |

| ЗИЛ |

150 |

371210,3 |

0,92 |

9 |

1.2.2 Определение количества технических обслуживаний

Количество капитальных ремонтов определяется по следующей формуле:

(9) (9)

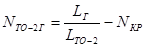

Количество ТО-2 определяется по следующей формуле:

(10) (10)

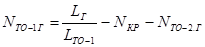

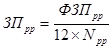

Количество ТО- 1 рассчитывается по следующей формуле:

(11) (11)

Количество ежедневных обслуживаний (ЕО) рассчитывается по следующей формуле:

(12) (12)

Количество сезонных обслуживаний определяется по формуле:

(13) (13)

Результаты расчётов количества обслуживаний в год приведены в таблице 3.

Таблица 3. Количество обслуживаний в год

| Марка автомобиля |

|

|

|

|

|

| КамАЗ |

16 |

437 |

1359 |

17477 |

136 |

| МАЗ |

2 |

46 |

145 |

2087 |

16 |

| ЗИЛ |

1 |

33 |

103 |

2475 |

18 |

| Итого:

|

19

|

516

|

1607

|

22039

|

170

|

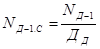

1.2.3 Определение числа диагностических воздействий

Диагностирование Д – 1 предназначено, главным образом, для определения технического состояния агрегатов, узлов и систем автомобиля, обеспечивающих безопасность движения.

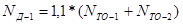

Программа работ (количество диагностирований) по автомобилям за год определяется по формуле:

(14) (14)

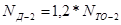

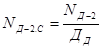

Диагностирование Д – 2 предназначено для определения мощностных и экономических показателей автомобиля при ТО-2, а также для выявления объёмов работ текущего ремонта.

Количество диагностирований Д –2 определяется по формуле:

(15) (15)

Полученные количества Д – 1 и Д – 2 для каждой марки занесены в таблицу 4.

Таблица 4. Количество Д-1 и Д-2 для каждой марки автомобиля

| Марка автомобиля |

|

|

| КамАЗ |

1976 |

524 |

| МАЗ |

210 |

56 |

| ЗИЛ |

150 |

40 |

| Итого:

|

2336

|

620

|

1.2.4 Расчет суточной производственной программы по ТО автомобилей

Суточная программа предприятия по ЕО:

(16) (16)

где  - количество рабочих дней производственной зоны ЕО, - количество рабочих дней производственной зоны ЕО,

Суточная программа АТП по ТО-1:

(17) (17)

где – количество рабочих дней производственной зоны ЕО,

Суточная программа АТП по ТО-2:

(18) (18)

Суточная программа парка автомобилей по Д-1:

(19) (19)

Суточная программа парка автомобилей по Д-2:

(20) (20)

Полученные количества суточных программ для АТП по ЕО, ТО-1 и ТО-2 составляют:

N

ЕО.С

= 73

Реклама

N

ТО-1.С

= 5

N

ТО-2.С

= 2

N

Д-1.С

= 8

N

Д-2.С

= 2

1.3 Расчёт годовых объёмов работ по ТО, диагностированию ремонту подвижного состава

1.3.1 Корректирование нормативных трудоемкостей

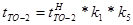

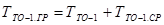

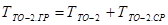

Скорректированные нормативы трудоемкости ТО-1, ТО-2 автомобилей рассчитывается по формулам:

(21) (21)

(22) (22)

(23) (23)

Трудоемкость проведения текущего ремонта определяется по следующей формуле:

(24) (24)

где  , , , , – соответственно нормативные трудоёмкости ЕО, ТО-1 и ТО-2: – соответственно нормативные трудоёмкости ЕО, ТО-1 и ТО-2:

- нормативная трудоёмкость ТР; - нормативная трудоёмкость ТР;

– коэффициент, учитывающий категорию условий эксплуатации; – коэффициент, учитывающий категорию условий эксплуатации;

– коэффициент, учитывающий модификацию подвижного состава и организацию его работы; – коэффициент, учитывающий модификацию подвижного состава и организацию его работы;

– коэффициент, учитывающий природно-климатические условия и агрессивность окружающей среды; – коэффициент, учитывающий природно-климатические условия и агрессивность окружающей среды;

– коэффициент изменения трудоемкости ТР в зависимости от пробега автомобиля с начала эксплуатации; – коэффициент изменения трудоемкости ТР в зависимости от пробега автомобиля с начала эксплуатации;

– коэффициент изменения трудоемкости ТО и ТР в зависимости от размеров АТП. – коэффициент изменения трудоемкости ТО и ТР в зависимости от размеров АТП.

Результаты расчётов по подвижному составу приведены в таблице 6.

Таблица 6. Нормативная трудоемкость по подвижному составу

| Марка автомобиля |

Вид технического воздействия |

, чел , чел |

Коэффициенты корректировки |

Скорректированная трудоемкость |

| К1

|

К2

|

К3

|

К4

|

К5

|

| КамАЗ |

ЕО |

0,5 |

0,9 |

1,1 |

1 |

0,4 |

1,2 |

0,66 |

| ТО-1 |

3,4 |

4,488 |

| ТО-2 |

14,5 |

19,14 |

| ТР |

8,5 |

4 |

МАЗ

|

ЕО |

0,3 |

0,9 |

1 |

1 |

0,4 |

1,2 |

0,36 |

| ТО-1 |

3,2 |

3,84 |

| ТО-2 |

12 |

14,4 |

| ТР |

5,8 |

2,5 |

| ЗИЛ |

ЕО |

0,45 |

0,9 |

1 |

1 |

0,4 |

1,2 |

0,54 |

| ТО-1 |

2,7 |

3,24 |

| ТО-2 |

10,8 |

12,96 |

| ТР |

4 |

1,78 |

1.3.2 Расчёт годовых объёмов работ по ТО, диагностированию и ремонту подвижного состава

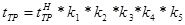

Годовой объем работ по ЕО, ТО-1 и ТО-2:

(25) (25)

(26) (26)

(27) (27)

Годовой объем ТР:

(28) (28)

Определение трудоёмкости диагностирования:

(29) (29)

(30) (30)

где  , ,  - соответственно доля трудоёмкости диагностических работ при ТО-1и ТО-2: - соответственно доля трудоёмкости диагностических работ при ТО-1и ТО-2:

=0,25, =0,25, =0,12; =0,12;

Трудоёмкость сезонного ТО определяется по формуле:

(31) (31)

где С

– коэффициент трудоёмкости сезонного обслуживания; для умеренного климатического района.

Результаты расчёта годовой трудоёмкости работ ТО и ТР по маркам автомобилей приведены в таблице 7.

Таблица 7. Годовая трудоемкость работ ТО и ТР

| Марка автомобиля |

чел. ч

|

чел. ч

|

чел. ч

|

чел. ч

|

чел. ч

|

чел. ч

|

|

| КамАЗ |

11535,3 |

6101 |

8357,5 |

19767 |

2216,6 |

1203,5 |

2603 |

| МАЗ |

751,3 |

556,5 |

669,5 |

1307,2 |

202,1 |

96 |

230,4 |

| ЗИЛ |

1336,4 |

334,1 |

427,6 |

641,5 |

121,3 |

61,5 |

233,3 |

| Итого:

|

13623

|

6991,6

|

9454,6

|

21715,6

|

2540

|

1361,5

|

3066,7

|

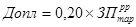

При проведении ТО приходится выполнять некоторые операции ТР поэтому годовая трудоёмкость ТО будет равна:

(32) (32)

(33) (33)

где  - трудоёмкость работ ТР выполняемых при проведении ТО-1; чел. час - трудоёмкость работ ТР выполняемых при проведении ТО-1; чел. час

- трудоёмкость работ ТР выполняемых при проведении ТО-2. чел. час - трудоёмкость работ ТР выполняемых при проведении ТО-2. чел. час

(34) (34)

(35) (35)

где  - доля работ ТР от трудоёмкости ТО, СТР

=0,15…0,2 - доля работ ТР от трудоёмкости ТО, СТР

=0,15…0,2

С учётом того, что часть работ выполняется при проведении ТО, трудоёмкость ТР необходимо скорректировать:

(36) (36)

Результаты расчёта годовой трудоёмкости работ ТО и ТР по маркам автомобилей приведены в таблице 8.

Таблица 8. Годовая трудоемкость работ ТО и ТР по АТП.

чел. ч

|

чел. ч

|

чел. ч

|

чел. ч

|

чел. ч

|

| Всего по АТП

|

8389,8

|

11345,6

|

1398,3

|

1891

|

18426,4

|

1.3.3 Распределение годовых объемов работ по производственным зонам и участкам

Распределяем годовой объем работ по производственным зонам и участкам.

Таблица 9. Годовой объем работ по производственным зонам и участкам

| Вид технологического воздействия |

Годовой объем работ |

| % |

Чел.ч |

| ЕО

|

| Уборочные |

27 |

3678,2 |

| Моечные |

73 |

9944,7 |

| ТО-1

|

| Диагностические |

7 |

489,4 |

| Регулировочные |

44 |

3076,3 |

| Крепежные |

3 |

209,7 |

| Смазочно, заправочно – очистительные |

27 |

1887,7 |

| Электромеханические |

10 |

699,1 |

| По системе питания |

4 |

279,6 |

| Шинные |

5 |

349,5 |

| ТО-2

|

| Диагностические |

6 |

567,3 |

| Регулировочные |

44 |

2524,8 |

| Крепежные |

9 |

516,4 |

| Смазочно, заправочно – очистительные |

16 |

918,1 |

| Электромеханические |

5 |

287 |

| По системе питания |

3 |

172,1 |

| Шинные |

17 |

975,5 |

| ТР

|

| Постовые

|

84,5

|

4497,7

|

| Диагностические |

2 |

185,5 |

| Регулировочные |

1,5 |

139,1 |

| Разборочно-сборочные |

37 |

3431,2 |

| Сварочно-жестяницкие |

2 |

185,5 |

| Малярные |

6 |

556,4 |

| Участковые

|

51,5

|

4775,8

|

| Агрегатные |

18 |

1669,2 |

| Слесарно-механические |

10 |

927,4 |

| Электромеханические |

4 |

371 |

| Аккумуляторные |

1,5 |

139,1 |

| Ремонт приборов системы питания |

3 |

278,2 |

| Шиномонтажные |

1,5 |

139,1 |

| Вулканизационные |

1,5 |

139,1 |

| Кузнечно-рессорные |

2,5 |

231,8 |

| Медницкие |

1,5 |

139,1 |

| Сварочные |

1 |

92,7 |

| Жестяницкие |

1 |

92,7 |

| Арматурные |

1,5 |

139,1 |

| Деревоотделочные |

2,5 |

231,8 |

| Обойные |

2 |

185,5 |

Таким образом, трудоёмкость обслуживания систем автомобилей, обеспечивающих безопасность движения, составляет примерно 50% от общей трудоёмкости ТО всего парка автомобилей предприятия.

Кроме того, в соответствии с «Положением о техническом обслуживании и ремонте подвижного состава автомобильного парка», предусматривается проведение работ Д-1 перед работами ТО-1, предназначенных для проверки технического состояния систем, обеспечивающих безопасность дорожного движения.

Поэтому пост диагностирования подвижного состава предполагается разместить на проектируемом участке.

1.4 Определение числа рабочих

1.4.1 Определение числа основных производственных рабочих

Определение числа производственных рабочих по участкам и распределение их по профессиям ведется расчетным путем в зависимости от объема работ и фонда рабочего времени рабочего.

Состав производственных рабочих используется для расчета общего состава работающих на участке.

Численность основных производственных рабочих:

(37) (37)

(38) (38)

где  , ,  – соответственно списочное и явочное число рабочих на участке, чел.; – соответственно списочное и явочное число рабочих на участке, чел.;

– номинальный фонд рабочего времени рабочего, =2020 чел. ч; – номинальный фонд рабочего времени рабочего, =2020 чел. ч;

– действительный фонд рабочего времени рабочего, =1770 чел. ч. – действительный фонд рабочего времени рабочего, =1770 чел. ч.

к

– планируемый коэффициент перевыполнения норм выработки, = 1,05…1,15.

После определения фондов рабочего времени определяем количество основных производственных рабочих.

Полученные данные представлены в таблице 11.

Таблица 11. Число производственных рабочих

| Наименование участка |

Трудоемкость работ, чел. ч |

Число рабочих |

| Списочное |

Явочное |

| Расчетное |

Принятое |

Расчетное |

Принятое |

| Зона ЕО

|

13623 |

6,7 |

7 |

5,8 |

6 |

| Зона ТО-1

|

6991,5 |

3,4 |

3 |

3 |

3 |

| Зона ТО-2

|

9454,7 |

4,64 |

5 |

4,1 |

4 |

| Зона ТР

|

21715,6 |

10,7 |

11 |

9,3 |

9 |

| Ремонтные участки |

4497,7 |

2,2 |

2 |

1,9 |

2 |

| Участок диагностирования Д-1

|

2540 |

1,24 |

1 |

1,1 |

1 |

| Участок диагностирования Д-2

|

1361,4 |

0,67 |

1 |

0,58 |

1 |

| Итого:

|

60184,2

|

25

|

20

|

1.5 Расчет числа постов и линий технических воздействий

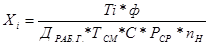

Количество постов ежедневного обслуживания, диагностических воздействий (Д-1, Д-2) ТО-1, ТО-2 рассчитывается по формуле:

(39) (39)

где:

- трудоемкость годовая; - трудоемкость годовая;

Ф

– коэффициент неравномерности нагрузки постов, =1,15;

– число рабочих дней в году этого участка; – число рабочих дней в году этого участка;

– продолжительность смены, ч; – продолжительность смены, ч;

С

– число смен;

– среднее число рабочих одновременно работающих на посту; – среднее число рабочих одновременно работающих на посту;

– коэффициент использования рабочего времени на посту, =0,9. – коэффициент использования рабочего времени на посту, =0,9.

Таблица 12. Число постов и линий технический воздействий

| Участок |

Т

i

|

ф

|

Драб.г

|

Тсм

|

С

|

Рср

|

n

н

|

Х

i

|

| ЕО |

13623 |

1,15 |

300 |

8 |

1 |

5 |

0,9 |

1,45 |

| ТО-1 |

6991,5 |

2 |

1,24 |

| ТО-2 |

9454,7 |

3 |

1,26 |

| ТР |

21715,6 |

7 |

1,65 |

| Д-1 |

2540,1 |

1 |

1,35 |

| Д-2 |

1361,5 |

1,63 |

Исходя из выше приведенных расчетов принято:

· ЕО – 1 пост

· ТО-1 – 1 пост

· ТО-2 – 1 пост

· ТР – 2 поста

· Д-1 – 1 пост

· Д-2 – 1 пост.

Для определения необходимой номенклатуры ремонтных участков производится определение численности рабочих по видам участковых работ ТР. Результаты приведены в таблице 13.

Таблица 13. Число ремонтных рабочих

| Вид работ |

Трудоемкость работ, чел. ч |

Число рабочих |

| Явочное |

Списочное |

| Расчетное |

Принятое |

Расчетное |

принятое |

| Агрегатные |

1669,23 |

0,72 |

2 |

0,82 |

2 |

| Ремонт приборов системы питания |

927,35 |

0,39 |

0,45 |

| Слесарно-механические |

370,94 |

0,16 |

1 |

0,19 |

1 |

| Электромеханические |

139,1 |

0,06 |

1 |

0,07 |

1 |

| Аккумуляторные |

278,2 |

0,12 |

0,14 |

| Шиномонтажные |

139,1 |

0,06 |

1 |

0,07 |

1 |

| Вулканизационные |

139,1 |

0,06 |

0,07 |

| Кузнечно-рессорные |

231,83 |

0,1 |

1 |

0,1 |

2 |

| Медницкие |

139,1 |

0,06 |

0,07 |

| Сварочные |

92,73 |

0,04 |

0,043 |

| Жестяницкие |

92,73 |

0,04 |

0,043 |

| Арматурные |

139,1 |

0,06 |

0,07 |

| Деревоотделочные |

231,83 |

0,1 |

1 |

0,1 |

1 |

| Обойные |

185,47 |

0,09 |

0,1 |

Исходя из расчетных данных принято, что трудоёмкость выполнения ряда работ недостаточна для организации отдельных участков, поэтому ряд работ объединяется на участках. Так работы по ремонту систем питания предполагается проводить на агрегатном участке, кроме того необходима организация электротехнического участка, в котором будут проводиться аккумуляторные работы (с учётом требований ОИТП). Кузнечные, медницкие, сварочные, жестяницкие и арматурные работы планируется проводить на тепловом участке. Также на предприятии принят обойный участок, на котором будут производиться обойные и деревообрабатывающие работы. Кроме того, по технологическим соображениям принят шиномонтажный участок.

На проектируемом предприятии приняты ремонтные участки:

– агрегатный;

– слесарно-механический;

– электротехнический;

– тепловой;

– обойный;

– шиномонтажный.

1.6 Распределение рабочих по постам, рабочим местам, специальностям и квалификации

Выбрав метод организации ТО для проектируемой зоны, необходимо распределить трудоемкость работ и рабочих зоны по постам. Для этого составляется несколько таблиц (по числу постов, полученному расчетом для соответствующей зоны ТО) и используются данные распределения трудоемкости ТО по видам работ или агрегатам, системам автомобиля. Результаты приведены в таблице 14.

технический обслуживание подвижной тарифный

Таблица 14. Распределение рабочих по постам

| Вид работ по ТО |

Трудоемкость |

Число рабочих |

| % |

чел.-ч. |

Расчетное |

Принятое |

| Общие контрольно – диагностические |

7 |

381 |

0,18 |

2 |

| Регулировочные |

44 |

2395,5 |

1,13 |

| Всего

|

51

|

2776,5

|

1,31

|

2

|

1.7 Расчет производственных площадей

Ориентировочно площадь любой зоны ТО определяется:

(40) (40)

fa

=8,65*2,5= 21,625м2

. (41)

где – f

а

– площадь, занимаемая автомобилем в плане, м2

;

F

об

– суммарная площадь оборудования в плане, расположенного вне площади, занятой автомобилями;

П

– расчетное число постов в соответствующей зоне;

Кпл

– коэффициент плотности расстановки постов и оборудования = 4.

Получаем площадь равную 100,7 м2

.

2. Организационная часть

2.1 Выбор метода организации технологического процесса ТО-1

Исходя из годового количества обслуживаний на посту ТО-1 равного 1201, принято решении о применении метода универсальных постов с переходящими специализированными бригадами рабочих. На МУ ПАТП-1 организуется 1 тупиковой пост и столько же звеньев рабочих, специализирующихся по видам работ ТО-1.

Сущность такой формы организации ТО-1 заключается в следующем. На АТП организуют несколько универсальных постов и столько же звеньев рабочих, специализирующихся по видам работ ТО или агрегатам.

3. Экономическая часть

3.1 Расчет тарифных ставок ремонтных рабочих

Расчет годового фонда рабочего времени ремонтного рабочего:

(42)

(42)

Фрр

год

– годовой фонд рабочего времени ремонтного рабочего, час.

При расчете действительного фонда рабочего времени ремонтного рабочего продолжительность отпуска принимают в среднем 21 календарный день, количество невыходов по болезням и гос. обязанностям – 7 дней. Остальные показатели формулы аналогичны водителям.

Общий фонд заработной платы ремонтных рабочих состоит из основной и дополнительной заработной платы. Фонд основной заработной платы состоит:

– из заработной платы по тарифу;

– из доплат к заработной плате;

– из премий.

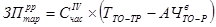

Заработная плата по тарифу определяется исходя из часовой тарифной ставки ремонтного рабочего 4-го разряда (как наиболее распространенного разряда работ при ТО и ремонте) и общего количества времени, отработанного ремонтными рабочими:

(43) (43)

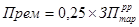

Размер доплат к заработной плате составляет 20% от зарплаты по тарифу, премии за выполнение производственных заданий – 25% от зарплаты по тарифу.

(44) (44)

(45) (45)

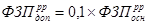

Дополнительная заработная плата ремонтных рабочих может быть принята в размере 10% от суммы основной заработной платы.

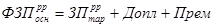

Фонд основной заработной платы определяется по формуле:

(46) (46)

(47) (47)

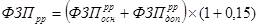

Общий фонд заработной платы ремонтных рабочих с районным коэффициентом (15%) определяется по формуле:

(48) (48)

Среднемесячная заработная плата одного ремонтного рабочего вычисляется по формуле:

(49) (49)

Результаты расчетов сводят в таблицу 15.

Таблица 15 – Численность и фонд заработной платы ремонтных рабочих

| Наименование показателей |

Единица измерения |

Величина |

| Трудоемкость работ по ТО-1 |

чел./час |

6991 |

| Годовой фонд времени 1 ремонтного рабочего |

час. |

2400 |

| Потребное количество ремонтных рабочих |

чел. |

2 |

| Часовая тарифная ставка рабочего 4-го разряда |

руб. |

105,9 |

| Заработная плата ремонтных рабочих по тарифу |

руб. |

8884798,2 |

| Доплаты |

руб. |

1776959,64 |

| Премии за производственные показатели |

руб. |

2221199,55 |

| Фонд основной заработной платы ремонтных рабочих |

руб. |

12882957,4 |

| Фонд дополнительной заработной платы ремонтных рабочих |

руб. |

1288295,739 |

| Общий фонд заработной платы ремонтных рабочих с учетом районного коэффициента |

руб. |

16296941 |

| Среднемесячная заработная плата 1 ремонтного рабочего |

руб. |

6790,39 |

Заключение

В ходе данной курсовой работы была произведена разработка зоны ТО-1. Разработка включала в себя расчеты по: годовому объему ТО; количеству необходимых постов для ТО; количеству производственных рабочих.

В процессе выполнения курсовой работы были углублены и приобретены новые знания по дисциплине ПАТП.

Список литературы

1. Новиков, А.Н. дипломное проектирование по специальности «Автомобили автомобильное хозяйство»: Учебное пособие/А.Н. Новиков, Н.В. Бакаева, В.В. Букалова, В.С. Хохлов. – Орел: ОрелГТУ, 2005. – 316 с.

2. Шепеленко Г.И. Экономика, организация и планирование производства на предприятии / Г.И. Шепеленко. – М.: ЮНИТИ, 2003. – 592 с.

3. Туревский И.С. Дипломное проектирование автотранспортных предприятий: учебное пособие. – М.: ИД «ФОРУМ»: ИНФРА-М, 2008.-240 с.: ил. – (Профессиональное образование).

4. Верещак В.П., Абелевич Л.А. Проектирование автотранспортных предприятий: Справочник инженера. М.: Транспорт, 1973

5. Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта / Минавтотранс РСФСР. М.: Траспорт, 1986

|