РОСЖЕЛДОР

Государственное образовательное учреждение высшего профессионального образования

Дипломный проект

по специальности «Подъемно-транспортные, строительные, дорожные машины и оборудование»

Тема: Модернизация путевой рельсосварочной машины

Содержание

Введение

1 Аналитический обзор

1.1 Перспективы развития парка путевых рельсосварочных машин..

1.2 Модификация путевых рельсосварочных машин ПРСМ

1.2.1 Машина ПРСМ-4

1.2.2 Машина ПРСМ-3

2 Модернизация грузоподъемного устройства

3 Проектирование механизма перемещения кран-балки

4 Определение стоимости модернизации машины ПРСМ

5 Охрана труда и техника безопасности

Заключение

Список использованных источников

рельсосварочная машина грузоподъемное устройство

Введение

В настоящее время повышение эффективности эксплуатации бесстыкового пути является одним из важных факторов, лежащих в основе нормального функционирования сети железных дорог Российской Федерации. Проектируются и создаются передвижные рельсосварочные самоходные машины нового поколения такие как ПРСМ-4, ПРСМ-5, ПРСМ-6 оснащенные современным сварочным оборудованием.

В парке ПРСМ на сети дорог все еще продолжают эксплуатироваться машины ПРСМ-3 созданные более 30 лет назад. С 2000 года на машины ПРСМ-3 начали устанавливать сварочное оборудование нового поколения, что повысило качество сварных стыков. Но при эксплуатации машин ПРСМ-3 с новым сварочным оборудованием возникли некоторые трудности, что потребовало проведения модернизации рабочего оборудования данной машины, а именно установки кран-балки.

Установка кран-балки позволит уменьшить износ металлоконструкции грузоподъемного устройства, уменьшить время, затрачиваемое на установку сварочной головки с одной рельсовой нити на другую и исключить применение физического труда при этом. Установка кран-балки на машины ПРСМ-3 является перспективным, а исследования, направленные на ее разработку, актуальными.

Цель дипломного проекта

– провести модернизацию рабочего оборудования рельсосварочной машины ПРСМ.

1. Аналитический обзор

1.1 Перспективы развития парка путевых рельсосварочных машин

В техническом комплексе путевого хозяйства бесстыковой путь представляет собой сложнонапряженную дорогостоящую конструкцию, на содержание и эксплуатацию которой затрачиваются большие экономические, технические и человеческие ресурсы. Повышение эффективности эксплуатации бесстыкового пути является одним из важных факторов, лежащих в основе нормального функционирования сети железных дорог Российской Федерации.

Неотъемлемой составляющей бесстыкового пути являются рельсы и их сварные стыки. К качеству рельсовой стали предъявляются высокие требования особенно в современных условиях неукоснительного роста грузонапряженности железных дорог, скорости движения и нагрузок на ось. К сварным стыкам рельсов предъявляются не менее жесткие требования. Выход из строя сварного стыка рельсов ведет к большим экономическим затратам. Общий срок службы бесстыкового пути непосредственно зависит от долговечности элементов его конструкции, из которых одними из наиболее ответственных являются сварные стыки рельсов.

Количество остродефектных сварных стыков рельсов, обнаруживаемых в эксплуатации средствами дефектоскопии, с каждым годом увеличивается. Также ежегодно увеличивается количество изломов рельсов в области сварных стыков по дефектам сварки.

Ярко выраженный рост количества изломов по дефектам сварки наблюдается в последние годы при использовании для бесстыкового пути рельсов из электростали. Новые рельсовые стали отличаются большей чистотой по неметаллическим включениям и содержанием ряда примесей легирующих элементов по верхнему пределу, регламентированному ГОСТ Р 51685 – 2000. Поэтому при сварке рельсов электропечного производства имеется склонность к образованию неметаллических включений в шве, преимущественно алюмино-кальциевых, и к подкаливанию металла в зоне сварного шва после сварки. Это приводит к тому, что при контактной сварке таких рельсов требуются более концентрированный нагрев металла и высокая начальная скорость осадки (минимально около 35...40 мм/с).

Исследование комплекса прочностных и эксплуатационных свойств сварных стыков рельсов из новых марок сталей показало, что применяемая в настоящее время технология сварки непрерывным оплавлением рельсов в большинстве случаев не обеспечивает необходимого уровня конструкционной прочности и приводит к образованию в металле сварного стыка дефектов сварочного характера. Это ведет к уменьшению срока службы сварного рельса и соответствующим затратам на ремонт.

Сварку рельсов для бесстыкового пути выполняют на рельсосварочных предприятиях (в стационаре) контактными стыковыми машинами типа МСР-6301 и К-1000 и в пути подвесными контактными стыковыми сварочными головками типа К-355, К-900 и К-922, входящими в состав ПРСМ (путевых рельсосварочных машин).

Вопрос контактной стыковой сварки рельсов из электростали в пути до недавнего времени оставался открытым. Анализ причин изломов и образования остродефектных рельсов (ОДР) в зоне сварных стыков показал, что около 70 % таких рельсов были сварены машинами ПРСМ.

По данным Департамента пути и сооружений ОАО «РЖД», в настоящее время машинами ПРСМ осуществляется сварка около 3000 км в год плетей из новых рельсов и около 1500 км в год плетей из старогодных рельсов. Машины оснащены подвесными контактными рельсосварочными аппаратами в количестве 80 шт. Из них К-355 — 50 шт., К-900 — 17 шт., К-922 — 13 шт. На одну подвесную рельсосварочную головку приходится сварка от 320 до 930 стыков в год.

Большинство работ выполняется головками типа К-355, разработанными более 30 лет назад. Они не имеют гидроаккумуляторов (максимальная начальная скорость осадки 25 мм/с) и не обладают возможностью выполнять сварку методом пульсирующего оплавления.

В таблице 1.1 приведены технические характеристики контактной рельсосварочной головки К-355 .

Таблица 1.1 – Технические характеристики рельсосварочной головки К-355

Реклама

| Наименование параметра |

Норма |

| Номинальное напряжение питающей сети, В |

380 |

| То же, от дизель-электростанции, В |

400 |

| Число силовых фаз питающей сети |

2 |

| Число фаз вспомогательной сети |

3 |

| Частота, Гц |

50 |

| Наибольший первичный ток короткого замыкания, кА, не менее |

1,1 |

| Мощность при ПВ = 50 %, кВ·А, не менее |

170 |

| Режим работы сварочных трансформаторов при номинальной нагрузке (ПВ), не более |

50 |

| Номинальный длительный вторичный ток, кА |

|

| Наибольший вторичный ток, кА, не менее |

63 |

| Сопротивление короткого замыкания, мкОм, не более |

105 |

| Наибольшая мощность при коротком замыкании, кВ·А, не более |

600 |

| Сопротивление вторичного контура машины постоянному току, мкОм, не более |

20 |

| Номинальное усилие осадки при давлении 10 МПа (100 кгс/см2

), кН |

450±36 |

| Максимальное сечение свариваемых рельсов, мм2

|

10 000 |

| Переключение ступеней автотрансформатора в процессе сварки |

Бесконтактное, тиристорным

контактором

|

| Наибольшее рабочее давление в гидросистеме, МПа (кгс/см2) |

10 (100) |

| Усилие зажатия максимальное при давлении 10 МПа (100 кгс/см2), кН |

1250±100 |

| Величина осадки, мм, в пределах |

7,5...15 |

| Наибольшая скорость осадки, мм/с, не менее |

20 |

| Скорость оплавления, мм/с |

0,07...3,0 |

| Масса сварочной машины, кг, не более |

2600 |

| Масса насосной станции, кг, не более |

590 |

| Габаритные размеры сварочной машины, мм, не более |

1600X1030X1195 |

Рельсосварочные головки типа К-900 с системой управления на базе микропроцессора имеют возможность сваривать рельсы методом пульсирующего оплавления, однако невысокая начальная скорость осадки (до 25 мм/с) из-за отсутствия гидроаккумуляторов часто служит причиной образования неметаллических включений (окислов) в металле сварного шва рельсов из электростали.

Рельсосварочные головки типа К-922 являются машинами нового поколения. Пульсирующее оплавление является основным методом сварки рельсов на данных машинах. Эти головки предназначены для сварки рельсовых плетей с растяжением, подтяжкой и по «классической» технологии с выгибом петли. Машина К-922 в настоящее время в основном используется при строительстве новых путей для сварки плетей в междупутье, где головка имеет явное техническое и экономическое преимущество перед другими машинам.

В таблице 1.2 приведены технические характеристики контактной рельсосварочной головки К-922.

Таблица 1.2 – Технические характеристики рельсосварочной головки К-922

| Наименование параметра |

Норма |

| Номинальное напряжение питающей сети, В |

380 |

| То же, от дизель-электростанции, В |

400 |

| Число силовых фаз питающей сети |

2 |

| Число фаз вспомогательной сети |

3 |

| Частота, Гц |

50 |

| Наибольший первичный ток короткого замыкания, кА, не менее |

1,1 |

| Мощность при ПВ = 50 %, кВ·А, |

211 |

| Режим работы сварочных трансформаторов при номинальной нагрузке (ПВ), не более |

50 |

| Номинальный длительный вторичный ток, кА |

24 |

| Наибольший вторичный ток, кА, не менее |

67 |

| Сопротивление короткого замыкания, мкОм, |

110 |

| Наибольшая мощность при коротком замыкании, кВ·А, не более |

500 |

| Сопротивление вторичного контура машины постоянному току, мкОм, не более |

20 |

| Номинальное усилие осадки при давлении 10 МПа (100 кгс/см2

), кН |

1200 |

| Максимальное сечение свариваемых рельсов, мм2

|

10 000 |

| Наибольшее рабочее давление в гидросистеме, МПа (кгс/см2

) |

21 |

| Усилие зажатия максимальное при давлении 10 МПа (100 кгс/см2

), кН |

1250±100 |

| Наибольшая скорость осадки, мм/с, не менее |

40 |

| Масса сварочной машины, кг, не более |

3450 |

| Масса насосной станции, кг, не более |

590 |

| Габаритные размеры сварочной машины, мм, не более |

1895x1060x1300 |

Еще одной причиной возникновения дефектов в области сварных стыков рельсов является применение упрочнения их головок воздушно-водяной смесью. Данная технология является ненадежной по причине частого засорения форсунок закалочных устройств и попадания на охлаждаемый металл струй воды, что приводит к образованию в металле головки сварного стыка рельсов неблагоприятных закалочных структур со свойствами, отличающимися от свойств основного металла рельса. Такая структурная неоднородность по поверхности катания сварного рельса бесстыкового пути приводит к выкрашиванию этих областей металла.

В настоящее время применяют индукционные установки типа ИТТ5-250/2,4П для термообработки сварных стыков рельсов в пути в комплексе с машинами ПРСМ-4.

1.2 Модификации путевых рельсосварочных машин ПРСМ

Путевые рельсосварочные самоходные машины предназначены для сварки электроконтактным способом стыков рельсов тяжелого типа при строительстве и ремонте железных дорог.

Сварка рельсов может производиться как лежащих в пути, непосредственно по которому передвигаются машины, так и рельсов, уложенных вдоль этого пути – внутри или снаружи колеи.

Рельсовые плети длиной 800 м, на места капитального ремонта пути, доставляются с рельсосварочных предприятий (РСП) специальными рельсовозными составами РС-800, которые вмещают 12 плетей или 4,8 км пути. В 2008 году введен в эксплуатацию рельсовозный состав вместимостью 12 км пути. Использование такого состава позволяет более интенсивно вести укладку плетей и сократить время на капитальный ремонт пути.

Реклама

Нижний предел температуры, при котором могут выполняться сварочные работы, определяется технологическим процессом на сварку рельсов, установленным потребителем, но ниже -200

С.

Машины обеспечивают выезд самоходом к месту сварочных работ и передвижение в процессе сварки от стыка к стыку с прицепным составом массой до 90 тонн.

Парк ПРСМ на сети дорог составляет 80 единиц. Из них ПРСМ-3 — 25 шт., ПРСМ-4 — 47 шт., ПРСМ-5 — 5 шт., ПРСМ-6 — 5 шт.

В 2006 году введена в эксплуатацию машина ПРСМ-6, которая оснащена индукционной установкой для дифференцированной термообработки сварного стыка с целью повышения его механических свойств и эксплуатационных характеристик, а также прессом для испытаний контрольных образцов.

На сегодняшний день основную часть работ по сварке рельсовых плетей выполняют машинами ПРСМ-3 и ПРСМ-4.

1.2.1 Машина ПРСМ-4

Путевая рельсосварочная самоходная машина ПРСМ-4 предназначена для сварки электроконтактным способом стыков рельсов тяжелого типа при строительстве и ремонте железных дорог.

Сварка рельсов может производиться как лежащих в пути, непосредственно по которому передвигаются машины, так и рельсов, уложенных вдоль этого пути – внутри или снаружи колеи на расстоянии до 2600 мм от оси пути.

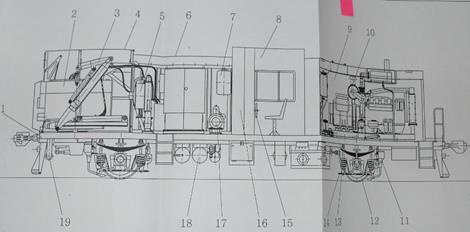

1- рама; 2- сварочное оборудование; 3- устройство для перемещения сварочного оборудования; 4- капот подъемный; 5- система охлаждения сварочной машины; 6- капот передний; 7- гидравлическое оборудование; 8- кабина; 9- капот задний; 10- силовая установка; 11- песочница; 12- блок колесно-моторный; 13- рессорное подвешивание; 14- передача рычажная тормоза; 15- тормоз ручной; 16- электрооборудование; 17- компрессор; 18- пневмотормозное оборудование; 19- устройство для подтягивания рельсов

Рисунок 1.3 - Общий вид путевой рельсосварочной самоходной машины ПРСМ-4

В таблице 1.3 приведены технические характеристики путевой рельсосварочной самоходной машины ПРСМ-4.

Таблица 1.3 – Техническая характеристика машины ПРСМ-4

| Наименование параметра |

Норма |

| Габарит по ГОСТ 9238-83 |

02-Т |

| База по осям автосцепок , мм. |

13100 |

| Скорость конструкционная , км/ч |

65 |

| Скорость при транспортировке отдельным локомотивом или в составе поезда ,км/ч |

100 |

| Скорость с прицепным составом на площадке , км/ч |

80 |

| Масса прицепного состава ,т |

90 |

| Диаметр колес по кругу катания , мм |

950 |

| Рессорное подвешивание |

одинарное с продольными балансирами |

| Запас топлива, т |

1,8 |

| Минимальный радиус вписывания в кривые на горизонтальном профиле ,м |

150 |

| Масса машины, т |

40 |

| Обслуживающий персонал (без учета персонала , необходимого для выполнения технологических операций) |

2 |

| Время приведения в рабочее или транспортное положение , мин. |

5 |

| Мощность силовой установки , кВт не менее |

200 |

| Машинное время сварки стыка рельса типа Р65, с не более |

240 |

1.2.2 Машина ПРСМ-3

Путевая рельсосварочная самоходная машина ПРСМ-3 предназначена для сварки электроконтактным способом рельсов, лежащих в железнодорожном пути в плети любой длины.

Машина может сваривать рельсы, уложенные внутри колеи, снаружи ее на расстоянии до 650 мм от рельса и непосредственно на колее, по которой передвигается.

В таблице 1.4 приведены технические характеристики путевой рельсосварочной самоходной машины ПРСМ-3.

Таблица 1.4 – Техническая характеристика машины ПРСМ-3

| Наименование параметра |

Норма |

| Габарит по ГОСТ 9238-83 |

02-Т |

| База по осям автосцепок , мм. |

14620 |

| Скорость конструкционная , км/ч |

65 |

| Скорость при транспортировке отдельным локомотивом или в составе поезда ,км/ч |

80 |

| Скорость с прицепным составом на площадке , км/ч |

70 |

| Масса прицепного состава ,т |

40 |

| Диаметр колес по кругу катания , мм |

950 |

| Рессорное подвешивание |

одинарное с продольными балансирами |

| Запас топлива, т |

1,1 |

| Минимальный радиус вписывания в кривые на горизонтальном профиле ,м |

150 |

| Масса машины, т |

66 |

| Обслуживающий персонал (без учета персонала , необходимого для выполнения технологических операций) |

6 |

| Время приведения в рабочее или транспортное положение , мин. |

20 |

| Мощность силовой установки , кВт не менее |

220 |

| Машинное время сварки стыка рельса типа Р65, с не более |

240 |

Каховский завод электросварочного оборудования делал попытки по модернизации машин ПРСМ-3.

На модернизированную машину ПРСМ-3 были установлены:

· дизель-электростанция мощностью не менее 350 кВт вместо старой маломощной;

· современная рельсосварочная машина К 922-1 с усилием осадки 120 тонн, что позволяет производить сварку вставок рельсов без деформации вставки в форму «петли»;

· подъемник сварочного комплекса КСМ 005 вместо качающейся рамы;

· пост охлаждения сварочного комплекса КСМ 005 вместо поста охлаждения ПРСМ-3;

· дополнительный дизель-генератор и мотор-насос для аварийных ситуаций;

· капот над подъемником со сварочной машиной;

· новая система безопасности движения;

· система обнаружения и тушения пожара.

Модернизированная машина ПРСМ-3 способна выполнять качественные работы по строительству скоростных железнодорожных путей.

В таблице 1.5 приведены технические характеристики модернизированной путевой рельсосварочной самоходной машины ПРСМ-3.

Таблица1.5 – Техническая характеристика модернизированной машины ПРСМ-3

| Наименование параметра |

Норма |

| Габарит по ГОСТ 9238-83 |

02-Т |

| База по осям автосцепок , мм. |

14620 |

| Скорость конструкционная , км/ч |

65 |

| Скорость при транспортировке отдельным локомотивом или в составе поезда ,км/ч |

80 |

Скорость с прицепным составом

на площадке , км/ч |

65 |

| Масса прицепного состава ,т |

40 |

| Диаметр колес по кругу катания , мм |

950 |

| Рессорное подвешивание |

одинарное с

продольными балансир |

| Запас топлива, т |

1,1 |

| Минимальный радиус вписывания в кривые на горизонтальном профиле ,м |

150 |

| Масса машины, т |

63 |

| Обслуживающий персонал (без учета персонала , необходимого для выполнения технологических операций) |

2 |

| Время приведения в рабочее или транспортное положение , мин. |

5 |

| Мощность силовой установки , кВт не менее |

350 |

Машинное время сварки стыка рельса

типа Р65, с не более |

120 |

Так как данная модернизация по своей стоимости сопоставима с покупкой новой машины, она не получила широкого распространения, а ограничилась лишь экспериментальной моделью.

2. Модернизация грузоподъемного устройства

2.1 Разработка принципиальной схемы портала

Путевая рельсосварочная самоходная машина ПРСМ-3 проектировалась для одновременной работы с двумя сварочными головками типа К-355. На практике работы ведутся только с одной сварочной головкой по ряду причин:

- нехватка мощности питания трансформаторов сварочных головок, в результате получается низкое качество сварных стыков;

- при оснащении машин ПРСМ-3 сварочными головками нового поколения К-922, которые имеют большие габаритные размеры по сравнению с К-355, то размеры платформы не дают возможности разместить две сварочные головки.

Негативными последствиями работы с одной сварочной головкой являются:

- повышается износ металлоконструкции и шарнирных соединений устройства для перемещения сварочной машины (портала), вследствие наклонов и прекосов;

- сложность и неудобство проведения работ по перестановки сварочной головки с одной рельсовой нити на другой;

- необходимость применения физического труда.

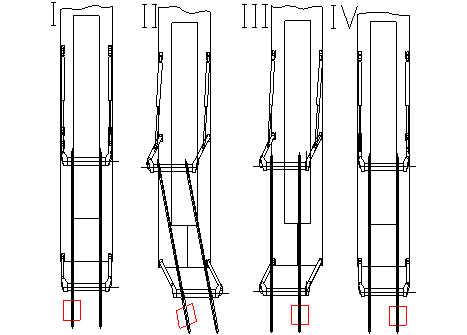

При выполнении сварочных работ для перестановки сварочной головкой с одной рельсовой нити на другую приходиться выполнять следующие операции:

I) Подъем сварочной головки после окончания сварки левой рельсовой нити;

II) Производится перекос портала и опускание сварочной головки в колею;

III) Портал наклоняется относительно оси пути (в данном случае влево), производят кантование сварочной головки вручную после чего ее поднимают;

IV)Портал выравнивается, сварочную головку выставляют над правой рельсовой нитью опускают ее и производят сварку.

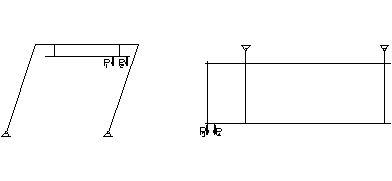

Рисунок 2.1 – Схема перестановки сварочной головки с одной рельсовой нити на другую.

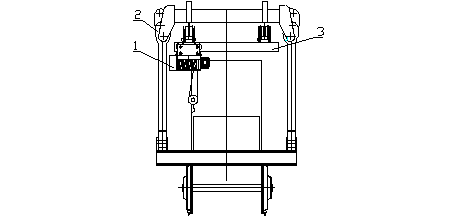

Проведя анализ устройства для перемещения сварочной оборудования установленного на машинах ПРСМ-3 на сегодняшний день, предложено установить поперечную балку с тельфером, которая позволит не наклоняя и не перекашивая портал перемешать сварочную головку с одной рельсовой нити на другую. Для того чтобы привести сварочную головку в рабочее положение необходимо обеспечить продольное перемещение поперечной балки, для этого поперечная балка подвешивается на ездовые балки. Так же требуется обеспечить подъем сварочной головки на высоту 1300 мм от головки рельса для установки ее на платформу машины.

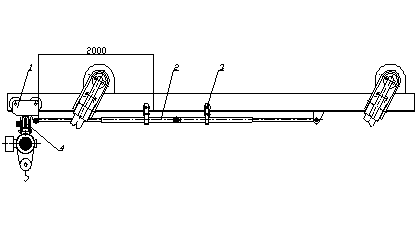

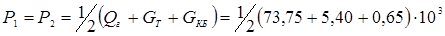

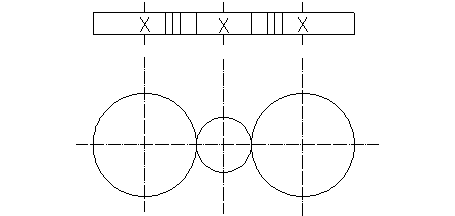

1- тельфер перемещения сварочной головки; 2- портал; 3- поперечная балка

Рисунок 2.2 – Схема установки поперечной балки

Для установки сварочной головки с одной рельсовой нити на другую обеспечивается поперечное перемещение тельфере 1 по поперечной балки на расстояние 1600 мм.

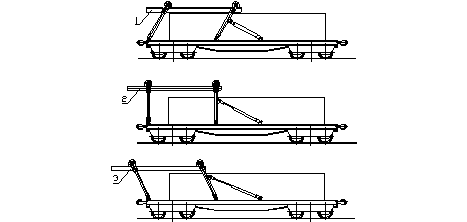

При подготовки машины ПРСМ-3 к работе портал переводят сначала из транспортного положения в нейтральное, а затем в рабочее.

1- транспортное положение; 2- нейтральное положение; 3- рабочее положение

Рисунок 2.3 – Схема подготовки портала к выполнению работ

В нейтральном положение производиться строповка и подъем сварочной головки для дальнейшей подготовки к работе. Для выполнения данной операции обеспечивается продольное перемещение поперечной балки на расстояние 2000 мм при помощи двух гидроцилиндров, которые перемещают каретку с подвешенной на ней балкой.

1- передвижная каретка; 2- гидроцилиндры перемещения каретки; 3- опорные ролики гидроцилиндров; 4- поперечная балка с тельфером

Рисунок 2.4 – Схема механизма перемещения поперечной балки

Так как гидроцилиндры перемещения каретки имеют ход штока 1120 мм, то для исключения их перекоса устанавливаются опорные ролики 3.

2.2 Расчет металлоконструкции портала

Цель расчета:

проверить несущую способность металлоконструкции грузоподъемного устройства машины ПРСМ-3.

Условия расчета:

- на металлоконструкцию действуют нормальные и максимальные нагрузки рабочего состояния [1];

- группа режима работы портала 5К [1].

2.2.1 Выбор расчетных сочетаний нагрузок

В соответствии с [1], следует рассмотреть как минимум два сочетания расчетных нагрузок.

При первом сочетании (а) предусматривают следующую работу механизма: машина неподвижна, проводится подъем (резкий – для второго расчетного состояния) груза с земли.

При этом грузовая тележка должна находиться в наиболее опасных, с позиции нагружения, положениях (на консоли и в пролете).

При втором сочетании (b): тельфер с грузом в движении, происходит разгон (резкий – для второго состояния) или торможение.

При сочетании «а» действуют следующие виды нагрузок:

- вес портала;

- вес тельфера с поперечной балкой;

- вес груза (включая грузозахватное приспособление) с учетом динамического коэффициента;

- горизонтальная нагрузка из-за превышения уровня одного из рельсов;

- нагрузка от максимальной силы ветра на груз и тельфер.

При сочетании «b»:

- вес портала с учетом коэффициента толчков;

- вес тельфера с поперечной балкой;

- вес груза (включая грузозахватное приспособление) с учетом коэффициента толчков;

- горизонтальные нагрузки из-за уклона оси пути и из-за превышения уровня одного рельса в кривых;

- нагрузки от максимальной силы ветра на груз и тельфер.

2.2.2 Определение действующих нагрузок

В практике краностроения применяют два метода расчета металлических конструкций (МК): метод допускаемых напряжений и метод предельных состояний.

Метод предельных состояний позволяет более эффективно использовать материал конструкции. На сегодняшний день он разработан для кранов, передвигающихся по рельсовому пути (мостовые, козловые, башенные, железнодорожные и т.д.), что позволяет применить его для расчета портала.

Согласно методу предельных состояний, определение несущей способности кранов ведется по расчетным нагрузкам, получаемым умножением величины действующей нагрузки на соответствующий коэффициент перегрузки ni

, учитывающий ее возможное превышение.

2.2.2.1 Нагрузки сочетания «а»

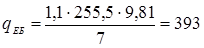

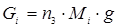

Равномерно распределенная нагрузка от соответствующего веса элементов портала  , Н/м [1]: , Н/м [1]:

, (2.1) , (2.1)

где n

1

– коэффициент перегрузки элементов МК, n

1

= 1,1 [1]; mi

– масса i

-ого элемента, кг; g

– ускорение свободного падения, g

= 9,81 м/с; li

– расчетная длина элемента, м.

Распределенный вес ездовой балки пролетной рамы  , Н/м: , Н/м:

Н/м. Н/м.

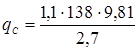

Распределенный вес стоек  , Н/м: , Н/м:

= 551 Н/м. = 551 Н/м.

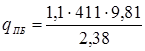

Распределенный вес поперечной балки пролетной рамы  , Н/м: , Н/м:

= 1860 Н/м. = 1860 Н/м.

Вес элементов оборудования  , Н [1]: , Н [1]:

, (2.2) , (2.2)

где Mi

– масса i

-го элемента оборудования, кг; n

3

- коэффициент перегрузки элементов подвижного оборудования, n

3

= 1,1 [1].

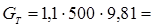

Вес тельфера  , Н [1]: , Н [1]:

5400 Н. 5400 Н.

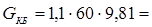

Вес передвижной поперечной кран- балки  , Н: , Н:

650 Н. 650 Н.

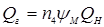

Вес груза при расчете по максимальным нагрузкам рабочего состояния , кН [1]: , кН [1]:

, (2.3) , (2.3)

где n

4

– коэффициент перегрузки, определяемой в зависимости от группы режима работы машины, n

4

= 1,25 для группы 4К [1]; ψМ

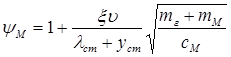

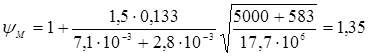

– динамический коэффициент нагрузки на МК для подъема груза с жесткого основания с подхватом согласно [1] определяется:

, (2.4) , (2.4)

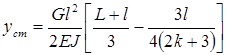

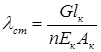

где уст

– статический вертикальный прогиб конструкции от веса груза в месте его приложения, для портала согласно, м [1]:

, (2.5) , (2.5)

где  ; J

– момент инерции ездовой балки пролетной рамы , Jx

= 9,5 ∙ 10-5

м4

; J

1

– момент инерции портальной стойки ,J

1

= 3,5 ∙ 10-5

м4

; h

– высота портала ,h

= 2,7 м; L

– длина пролета, L

= 5,5 м; l

– длина консоли , l

= 1,5 м; G

– вес груза ,G

= 5 ∙ 10-4

Н; ξ

– поправочный коэффициент , ξ

= 1,5 [1]; λст

– перемещение точки ; J

– момент инерции ездовой балки пролетной рамы , Jx

= 9,5 ∙ 10-5

м4

; J

1

– момент инерции портальной стойки ,J

1

= 3,5 ∙ 10-5

м4

; h

– высота портала ,h

= 2,7 м; L

– длина пролета, L

= 5,5 м; l

– длина консоли , l

= 1,5 м; G

– вес груза ,G

= 5 ∙ 10-4

Н; ξ

– поправочный коэффициент , ξ

= 1,5 [1]; λст

– перемещение точки

подвеса груза вследствие статического удлинения грузовых канатов от веса груза, м:

, (2.6) , (2.6)

где l

к

– длина каната, l

к

≈ 2,3 м, n

– количество канатов, на которых подвешен груз, n

= 2; Ек

– модуль упругости каната , Ек

= 1 ∙ 102

Н [1]; Ак

– площадь каната , Ак

= 8 ∙ 10-5

м2

; m

М

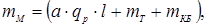

– приведенная к точке приложения нагрузки масса конструкции, кг [1]:

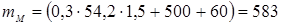

(2.7) (2.7)

где а

= 0,25…0,33; qр

– распределенная масса рассматриваемой части пролетного строения, qр

= 54,2 кг/м; m

Т

– масса тельфера, m

Т

= 500 кг; m

г

– масса груза, m

г

= 5000 кг; m

КБ

– масса передвижной балки , m

КБ

= 60 кг; Q

Н

– номинальный вес груза, принимаем исходя из реализации подъемной способности тельфера (грузоподъемность 5 т), что возможно при подъеме сварочного агрегата вследствие его зацепления на пути; υ

– скорость подъема груза (υ

= 8 м/мин = 0,133 м/с); сМ

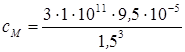

– приведенный к точке подвеса груза коэффициент жесткости конструкции:

. (2.8) . (2.8)

Приведенная масса конструкции  , кг: , кг:

кг. кг.

Перемещение точки подвеса груза  , м: , м:

= 7,1 ∙ 10-3

м. = 7,1 ∙ 10-3

м.

Коэффициент жесткости см

:

= 17,7 ∙ 106

. = 17,7 ∙ 106

.

Статический прогиб м: м:

= 5,13 ∙ 10-3

м. = 5,13 ∙ 10-3

м.

Динамический коэффициент  : :

. .

Вес груза , кН: , кН:

Q

г

= 1,25 ∙ 1,35 ∙ 50 ∙ 103

= 84,4 кН.

Горизонтальная перекосная нагрузка из-за превышения уровня одного из рельсов в кривых участках пути  , кН: , кН:

F

пр

=

n

1

QH

sinγ

, (2.9)

где γ

– угол наклона плоскости пути к горизонту из-за превышения уровня одного из рельсов, γ

≈ 60

– соответствует превышению в 150 мм.

F

пр

= 1,1 ∙ 50 ∙ 103

∙ sin 60

= 5,5 кН.

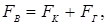

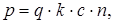

Ветровая нагрузка на груз и тельфер  , Па: , Па:

(2.10) (2.10)

где  – статическая составляющая ветровой нагрузки, Па; – статическая составляющая ветровой нагрузки, Па;  - динамическая составляющая ветровой нагрузки, Па. - динамическая составляющая ветровой нагрузки, Па.

=

p

В

ΣAM

, (2.11) =

p

В

ΣAM

, (2.11)

где p

В

– распределенное давление ветра в данной зоне высоты, Па; ΣAM

– наветренная площадь груза и тельфера, ΣAM

= 3м2

– по фактическим обмерам.

Распределенное давление ветра рВ

, Па:

рВ

=

q

В

kcn

7

, (2.12)

где q

В

– динамическое давление (скоростной напор) ветра на высоте до 10 м над поверхностью земли , qb

= 125 Па; k

– поправочный коэффициент для фактической высоты, k

= 1 [1]; с

– аэродинамический коэффициент , с

= 1,2 [1]; n

7

- коэффициент перегрузки , n

7

= 1[1].

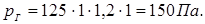

Распределенное давление ветра рВ

, Па:

рВ

= 125 ∙ 1 ∙ 1,2 ∙ 1 = 150 Па.

Статическое давление ветра  , Па: , Па:

= 150 ∙ 3 = 450 Па. = 150 ∙ 3 = 450 Па.

Динамическое давление ветра  , Па: , Па:

= 3mn

ξb = 3mn

ξb

, (2.13) , (2.13)

где mn

– коэффициент пульсации скорости ветра, mn

= 0,12 [1]; ξ

В

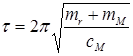

– коэффициент динамичности;τ - периода собственных колебаний портала, с:

. (2.14) . (2.14)

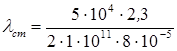

Период собственных колебаний портала τ,с:

= 0,11 с. = 0,11 с.

При τ =

0,11 коэффициент динамичности ξВ

= 1,75.

Динамическое давление ветра  , Па: , Па:

= 3 ∙ 0,124 ∙ 1,75 ∙ 450 = 290 Па. = 3 ∙ 0,124 ∙ 1,75 ∙ 450 = 290 Па.

Суммарная ветровая нагрузка на груз и тельфер  , Па: , Па:

= 450 + 290 = 740 Па. = 450 + 290 = 740 Па.

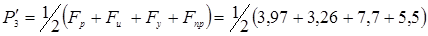

2.2.2.2 Нагрузки сочетания «

b

»

Вес груза для сочетания «b» примем в зависимости от паспортного веса сварочной головки Q

н

.

Вес сварочной головки Q

н

, кН:

Q

н

=

ma

∙

g

, (2.15)

где т

a

– масса сварочной головки, кг.

Qн

= 3500 ∙ 9,81 = 34,34 кН.

Расчетом по формуле (2.3) при Q

н

=34,34 кН получено  =47,21 кН. =47,21 кН.

В горизонтальной плоскости, кроме ветровой и перекосной нагрузки, учитываемых для сочетания «а» следует учесть нагрузки от уклона пути Fy

в продольном профиле и нагрузки, возникающие при разгоне тельфера F

р

и инерционные нагрузки от раскачивания груза F

и

.

Нагрузка от уклона пути Fy

, кН[1]:

Fy

= n

3

(ma

+

mT

+тКБ

) ∙ tgφ

∙ g

, (2.16)

где φ

– угол уклона пути , φ

= 100

.

Fy

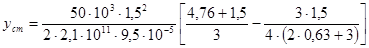

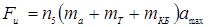

= 1,1 (3500 + 500+60) ∙ 0,176 ∙ 9,81 = 7,71 кН.

Инерционная нагрузка от раскачивания груза F

и

, кН[2]:

, (2.17) , (2.17)

где n

5

– коэффициент перегрузки , n

5

= 1,2; amax

– максимальное ускорение при разгоне или торможении тельфера , amax

= 0,67 м/с2

[2].

= 1,2 (3500 + 500+60) ∙ 0,67 = 3,26 кН. = 1,2 (3500 + 500+60) ∙ 0,67 = 3,26 кН.

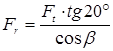

Нагрузки при разгоне тельфера Fp

, кН[2]:

Fp

= Qa

∙ tg (n

6

α

), (2.18)

где n

6

– коэффициент возможного превышения принятого угла раскачивания, n

6

= 1,1; α

– угол отклонения грузового каната от вертикали, α

= 60

[1].

Fp

= 34,34 ∙ 103

∙ tg (1,1 ∙ 60

) = 3,97 кН.

Расчетом по формуле (2.9) при Q

н

=34,34 кН получено  =3,95 кН. =3,95 кН.

2.2.3 Определение усилий в элементах металлоконструкции портала

2.2.3.1 Сочетание нагрузок «

a

»

Нагрузки, связанные с весом груза и тельфера, передаются на МК в местах контакта ходовых колес тельфера с поперечной кран-балкой. Для расчета положение тельфера принято наиболее неблагоприятным с позиции нагружения портала – портал наклонен, тельфер находится в крайнем положении (рисунок 2.5).

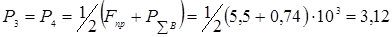

Рисунок 2.5 – Расчетные схемы для сочетаний нагрузок «а»

Сосредоточенные силы:

= 45,48 кН; = 45,48 кН;

кН. кН.

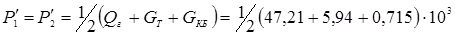

2.2.3.2 Сочетание нагрузок «

b

».

Сосредоточенные силы:

= 27,18 кН; = 27,18 кН;

=10,2 кН. =10,2 кН.

кН; кН;

Расчет усилий в металлоконструкции портала выполнен в программе APMStructure3D (приложение А).

2.3 Проверочный расчет тельфера

Цель расчета:

определить диаметр ходовых колес тельфера и рассчитать цилиндрическую зубчатую передачу привода колес.

Условия расчета:

- тельфер перемещается по полке двутавра №20;

- момент вращения на ведомом валу Т=355 Н.

м;

- частота вращения ведомого вала n=20 об/мин ;

- передаточное число u=2.

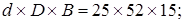

2.3.1 Выбор ходовых колес

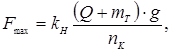

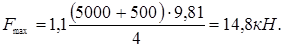

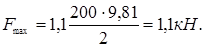

Максимальная статическая нагрузка на ходовые колеса Fmax

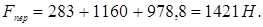

, кН [7]:

(2.19) (2.19)

где kн

– коэффициент неравномерности распределения нагрузки на колеса, kн

=1,1[7]; mT

– масса тельфера; g – ускорение свободного падения; nк

– число ходовых колес, nк

=4.

Принят диаметр ходовых колес тельфера D=160 мм.

Выбранное колесо проверяют по напряжениям смятия в зависимости от типа контакта колеса с поверхностью катания, который обусловлен конструкцией колеса и типом поверхности. В качестве поверхности катания колеса выбрана полка двутавра.

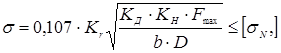

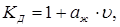

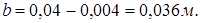

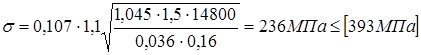

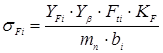

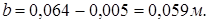

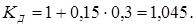

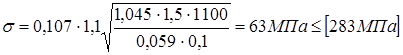

Напряжения смятия при линейном контакте s, МПа [7]:

(2.20) (2.20)

где Kr

– коэффициент, учитывающий влияние тангенциальной нагрузки (силы трения) на напряжение в контакте, зависит от условий работы, Kr

= 1,1 [7]; KД

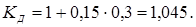

– коэффициент динамичности,  u - номинальная скорость передвижения; aж

– коэффициент, зависящий от жесткости пути; KН

- коэффициент неравномерности нагрузки по ширине колеса, KН

=1,5 [7]; b – рабочая ширина полки двутавра, м. u - номинальная скорость передвижения; aж

– коэффициент, зависящий от жесткости пути; KН

- коэффициент неравномерности нагрузки по ширине колеса, KН

=1,5 [7]; b – рабочая ширина полки двутавра, м.

(2.21) (2.21)

здесь B0

– ширина полки двутавра; r – радиус фасок полки двутавра; D - диаметр ходового колеса, м; Fmax

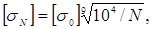

– максимальная статическая нагрузка на колесо, Н; [sN

] – допускаемое напряжение при приведенном числе оборотов N за срок службы:

(2.22) (2.22)

[s0

] – допускаемое напряжение;

(2.23) (2.23)

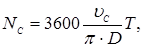

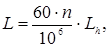

где NC

– полное число оборотов колеса за срок службы.

(2.24) (2.24)

где uС

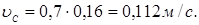

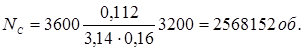

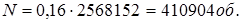

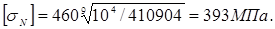

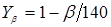

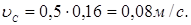

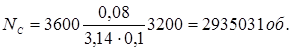

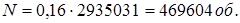

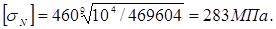

– усредненная скорость передвижения колеса, м/с:

(2.25) (2.25)

где β – коэффициент, зависящий от отношения времени неустановившегося движения tН

(суммарное время разгона и торможения) к полному времени передвижения t, β=0,7 [7]; Т – машинное время работы колеса, Т=3200ч; u - коэффициент приведенного числа оборотов принимают в зависимости от отношения минимальной нагрузки на колесо Fmin

к максимальной Fmax

, u=0,16 [7].

Усредненная скорость передвижения колеса uС

, м/с [7]:

Полное число оборотов колеса за срок службы NС

, об [7]:

Приведенное число оборотов за срок службы N, об [7]:

Допускаемое напряжение при приведенном числе оборотов N за срок службы [sN

], МПа [7]:

Рабочая ширина полки двутавра b, м [7]:

Коэффициент динамичности KД

[7]:

Напряжения смятия при линейном контакте s, МПа [7]:

. .

Условие выполняется, принимаем диаметр ходовых колес тельфера D=160мм.

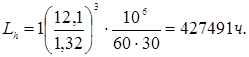

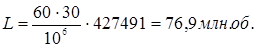

2.3.2 Выбор подшипников качения

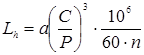

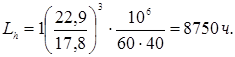

Динамическая грузоподъемность подшипников С, кН [6]:

(2.26) (2.26)

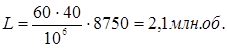

где L – расчетный ресурс, млн. об [6]:

(2.27) (2.27)

где n – частота вращения, об/мин; Lh

– ресурс подшипника, ч; P - приведенная нагрузка, Н; p – показатель степени, p=3 [6].

Приведенная эквивалентная нагрузка Р, кН [6]:

(2.28) (2.28)

где Fr

– радиальная нагрузка, Fr

=14800Н; Fа

– осевая нагрузка, Fа

=3077Н; V - коэффициент вращения ,V=1,2 [6]; Kб

– коэффициент безопасности, учитывающий динамическую нагрузку, Kб

=1,1 [6]; KТ

– температурный коэффициент, Kб

=1,0 [6]; X,Y – коэффициенты радиальной и осевой нагрузки.

Предварительно принят шарикоподшипник радиальный сферический двухрядный №1210 ГОСТ 5720 с параметрами  С=22,9 кН;С0

=10,8 кН .

С=22,9 кН;С0

=10,8 кН .

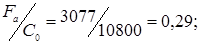

Из отношения  определен коэффициент осевого нагружения e

[6]: определен коэффициент осевого нагружения e

[6]:

e=0,52. e=0,52.

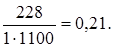

Определено отношение  , где V - кинематический коэффициент, V=1 [6]. , где V - кинематический коэффициент, V=1 [6].

Так как 0,21<0,52, следовательно, приведенная эквивалентная нагрузка P, кН [6]:

Ресурс выбранного подшипника Lh

, ч [6]:

, (2.29) , (2.29)

где а- коэффициент долговечности , а=1.

Расчетный ресурс L, млн.об [6]:

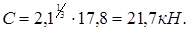

Динамическая грузоподъемность подшипника С, кН:

Окончательно принят шарикоподшипник радиальный сферический двухрядный №1209 ГОСТ 5720 с параметрами  С=21,7 кН; С0

=9,65.

С=21,7 кН; С0

=9,65.

2.3.3 Определение сопротивлений передвижению

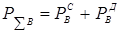

Статическое сопротивление передвижению  состоит из сопротивления от трения в ходовых частях состоит из сопротивления от трения в ходовых частях  , уклона пути , уклона пути  и от ветровой нагрузки и от ветровой нагрузки  [7]: [7]:

, (2.30) , (2.30)

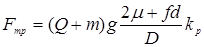

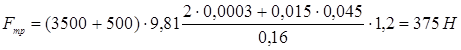

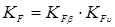

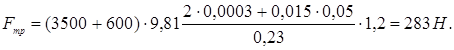

Сопротивление от трения в ходовых частях  , Н [7]: , Н [7]:

, (2.31) , (2.31)

где  - коэффициент трения качения колеса по полке двутавра, - коэффициент трения качения колеса по полке двутавра,  =0,0003 [7]; =0,0003 [7];  - коэффициент трения в подшипниках колес, f=0,015 [7]; - коэффициент трения в подшипниках колес, f=0,015 [7];  - коэффициент, учитывающий трение реборд колеса о полку двутавра , - коэффициент, учитывающий трение реборд колеса о полку двутавра ,  =1,2 [7]; =1,2 [7];  - диаметр цапфы колеса, d=0,045 м. - диаметр цапфы колеса, d=0,045 м.

. .

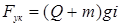

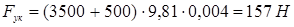

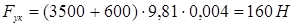

Сопротивление от уклона пути  , Н [7]: , Н [7]:

(2.32) (2.32)

где i

– уклон пути, i

=

0,004 [7].

. .

Сопротивление от ветровой нагрузки Fв

, H [7]:

(2.33) (2.33)

где F

к

– сопротивление от ветровой нагрузки на металлоконструкцию, Н [7]:

(2.34) (2.34)

где p – распределенная нагрузка на единицу площади металлоконструкции или груза, Па [7]:

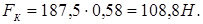

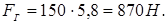

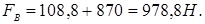

(2.35)

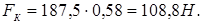

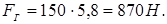

где q – динамическое давление ветра, q=125 Па [7]; k – коэффициент, учитывающий изменение динамического давления в зависимости от высоты расположения элементов над поверхностью земли, k=1,0 [7]; с – коэффициент аэродинамической силы, для машины с=1,5; для груза с=1,2 [7]; n – коэффициент перегрузки, n=1,0 [7]; Ак

– наветренная площадь металлоконструкции , Ак

=0,58м2

; F

Г

- сопротивление от ветровой нагрузки на груз, Н [7]:

(2.36) (2.36)

где АГ

– наветренная площадь груза, АГ

=5,8м2

[7].

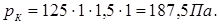

Распределенная нагрузка на единицу площади металлоконструкции pK

, Па:

Распределенная нагрузка на единицу площади металлоконструкции p

Г

, Па:

Сопротивление от ветровой нагрузки на металлоконструкцию F

К

,Н:

Сопротивление от ветровой нагрузки на металлоконструкцию F

Г

,Н:

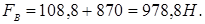

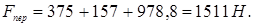

Сопротивление от ветровой нагрузки F

В

, Н:

Статическое сопротивление передвижению F

пер

, Н:

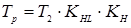

2.3.4 Расчет цилиндрической зубчатой передачи

Привод колес тельфера выполнен в виде цилиндрической зубчатой передачи (рисунок 2.6).

Рисунок 2.6 – Кинематическая схема зубчатой передачи

Расчёт параметров зубчатой передачи произведен на ЭВМ в программе APMTrans.

2.3.4.1 Алгоритм расчета основных параметров зубчатой передачи

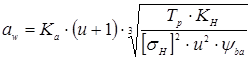

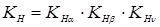

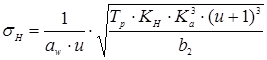

Межосевое расстояние [7]:

[7]:

,

(2.37) ,

(2.37)

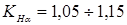

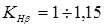

где  - численный коэффициент; - численный коэффициент;  - передаточное отношение; - передаточное отношение;  - крутящий момент на валу колеса, - крутящий момент на валу колеса,  [7]: [7]:

, (2.38) , (2.38)

где  – коэффициент нагрузки ; – коэффициент нагрузки ;  - допускаемое контактное напряжение, - допускаемое контактное напряжение,  ; ;  - коэффициент ширины венца; - коэффициент ширины венца;  - численный коэффициент [7]: - численный коэффициент [7]:

, (2.39) , (2.39)

где  - коэффициент, учитывает неравномерность распределения нагрузки между зубьями, - коэффициент, учитывает неравномерность распределения нагрузки между зубьями,  [7]; [7];  - коэффициент, учитывает неравномерность распределения нагрузки по ширине венца, симметричное расположение колёс относительно опор, - коэффициент, учитывает неравномерность распределения нагрузки по ширине венца, симметричное расположение колёс относительно опор,  [7]; [7];  - динамический коэффициент. - динамический коэффициент.

Ширина колеса  [7]: [7]:

. (2.40) . (2.40)

Ширина шестерни  [7]: [7]:

. (2.41) . (2.41)

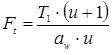

Окружная сила  [7]: [7]:

. (2.42) . (2.42)

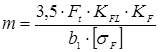

Модуль  [7]: [7]:

, (2.43) , (2.43)

где  – коэффициент нагрузки по изгибу. – коэффициент нагрузки по изгибу.

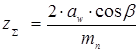

Определение числа зубьев шестерни и колеса  : :

Суммарное число зубьев  [7]: [7]:

, (2.44) , (2.44)

где  - угол наклона зуба, - угол наклона зуба,  [7]. [7].

Полученное значение  округляется до ближайшего целого числа. округляется до ближайшего целого числа.

(2.45) (2.45)

где  - число зубьев шестерни; - число зубьев шестерни;  - число зубьев колеса. - число зубьев колеса.

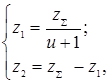

Делительные диаметры  [7]: [7]:

. (2.46) . (2.46)

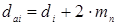

Диаметры вершин  [7]: [7]:

. (2.47) . (2.47)

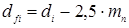

Диаметры впадин  [7]: [7]:

. (2.48) . (2.48)

Рабочее контактное напряжение  [7]: [7]:

. (2.49) . (2.49)

Перегрузка недолжна превышать 3%, а недогрузка не более 10%.

Радиальная сила  [7]: [7]:

. (2.50) . (2.50)

Осевая сила  [7]: [7]:

. (2.51) . (2.51)

Рабочее изгибное напряжение  [7]: [7]:

, (2.52) , (2.52)

где  - коэффициент наклона зуба, - коэффициент наклона зуба,  [7]; [7];  - коэффициент, учитывающий форму зуба; - коэффициент, учитывающий форму зуба; - коэффициент, нагрузки: - коэффициент, нагрузки:

, (2.53) , (2.53)

где  - коэффициент, учитывающий неравномерность распределения нагрузки по длине зуба; - коэффициент, учитывающий неравномерность распределения нагрузки по длине зуба;  - коэффициент, учитывающий динамику. - коэффициент, учитывающий динамику.

Результаты расчёта цилиндрической зубчатой передачи в программе APMTrans сведены в таблицу 2.1.

Таблица 2.1 – Результаты расчета цилиндрической зубчатой передачи

| Параметры передачи |

Значения |

Межосевое расстояние

|

137 |

Ширина колеса  |

23 |

Ширина шестерни  |

25 |

Окружная сила  |

3897,5 |

Модуль  |

1,5 |

Число зубьев шестерни  |

61 |

Число зубьев шестерни  |

121 |

Делительный диаметр шестерни  |

91 |

Диаметр вершины шестерни  |

94 |

Диаметр впадины шестерни  |

88 |

Делительный диаметр колеса  |

182 |

Диаметр вершины колеса  |

184 |

Диаметр впадины колеса  |

178 |

Рабочее контактное напряжение  |

679 |

Рабочее изгибное напряжение  |

338 |

Радиальная сила  |

1462,4 |

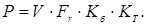

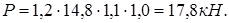

3. Проектирование механизма перемещения кран-балки

Цель расчета:

подобрать гидроцилиндры перемещения кран-балки, выполнить расчет роликов поддерживающих гидроцилиндры и проушин крепления гидроцилиндров.

Условия расчета:

- кран-балка должна перемещаться на расстояние 2000 мм от своего крайнего положения.

3.1 Выбор гидроцилиндров перемещения кран-балки

3.1.1 Определение сопротивлений передвижению кран-балки

По формуле (2.31) сопротивление от трения в ходовых частях  , Н: , Н:

По формуле (2.32) сопротивление от уклона пути  , Н

: , Н

:

. .

По формуле (2.35) распределенная нагрузка на единицу площади металлоконструкции pK

, Па:

По формуле (2.35) распределенная нагрузка на единицу площади металлоконструкции pГ

, Па:

По формуле (2.34) сопротивление от ветровой нагрузки на металлоконструкцию FК

,Н:

По формуле (2.36) сопротивление от ветровой нагрузки на металлоконструкцию FГ

,Н:

По формуле (2.33) сопротивление от ветровой нагрузки FВ

, Н:

По формуле (2.30) статическое сопротивление передвижению Fпер

, Н:

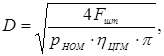

Диаметр гидроцилиндра D, м [8]:

(3.1) (3.1)

где Fшт

– сила на штоке гидроцилиндра, Н; рном

– номинальное давление в гидросистеме, рном

=16 МПа; hцгм

– КПД гидроцилиндра гидромеханический, hцгм

=0,97.

Диаметр гидроцилиндра D, м:

Так как расчетный диаметр гидроцилиндра получился слишком мал, ввиду незначительных сил сопротивлений на перемещение кран- балки, то выбираем гидроцилиндр исходя из условия, что необходимо перемещать поперечную кран-балку на расстояние 2000 мм от ее крайнего положения.

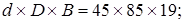

Приняты 4 гидроцилиндра ГЦ01- 90x50x1120.

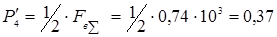

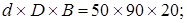

3.2 Проектирование поддерживающих роликов гидроцилиндров

Гидроцилиндры механизма перемещения поперечной кран-балки подвешиваются под ездовой балкой, так как два соединенных между собой гидроцилиндра имеют длину 2240 мм, то для исключения провисания гидроцилиндры подвешиваются на поддерживающие ролики.

3.2.1 Выбор поддерживающих роликов

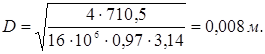

По формуле (2.19) максимальная статическая нагрузка на ходовые колеса Fmax

, кН:

Принят диаметр поддерживающих роликов D=100 мм.

По формуле (2.25) усредненная скорость передвижения ролика uС

, м/с:

По формуле (2.24) полное число оборотов колеса за срок службы NС

, об:

По формуле (2.23) приведенное число оборотов за срок службы N, об:

По формуле (2.22) допускаемое напряжение при приведенном числе оборотов N за срок службы [sN

], МПа:

По формуле (2.21) рабочая ширина полки двутавра b, м:

Коэффициент динамичности KД

:

По формуле (2.20) напряжения смятия при линейном контакте s, МПа:

. .

Условие выполняется, принимаем диаметр ходовых колес тельфера D=100мм.

3.2.2 Выбор подшипников качения поддерживающих роликов

Предварительно принят шарикоподшипник радиальный сферический двухрядный №1205 ГОСТ 5720 с параметрами  С=12,1 кН; С0

=4,0 кН.

С=12,1 кН; С0

=4,0 кН.

Из отношения  определен коэффициент осевого нагруженияe

. определен коэффициент осевого нагруженияe

.

e

=0,37. e

=0,37.

Определено отношение  , где V - кинематический коэффициент, V=1. , где V - кинематический коэффициент, V=1.

По формуле (2.28) приведенная эквивалентная нагрузка P, кН:

По формуле (2.29) ресурс выбранного подшипника Lh

, ч:

По формуле (2.27) расчетный ресурс L, млн.об:

По формуле (2.26) динамическая грузоподъемность подшипника С, кН

Окончательно принят шарикоподшипник радиальный сферический двухрядный №1204 ГОСТ 5720 с параметрами  С=9,95 кН; С0

=3,18.

С=9,95 кН; С0

=3,18.

Для нижнего ролика принят шарикоподшипник радиальный однорядный №204 ГОСТ 8338 с параметрами  С=12,7 кН; С0

=6,2.

С=12,7 кН; С0

=6,2.

4 Определение стоимости модернизации машины ПРСМ

Основным обобщающим показателем, определяющим эффективность внедрения новой техники и технологий, является экономический эффект, в котором находят отражение все показатели, характеризующие новую разработку.

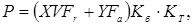

Годовой экономический эффект определяется по формуле:

ЭГ

=РГ

- ЗГ

,

(4.1)

где РГ

— результаты от внедрения новой (модернизированной) техники за расчетный год, тыс. р.; ЗГ

— затраты на эксплуатацию техники за расчетный год, тыс. р.

Результаты от внедрения техники, как базовой, так и новой, определяются по зависимости:

РГ

= ВГ

ЦЕД

,

(4.2)

где ВГ

— годовой объем работ, выполненных с помощью базовой или новой (модернизированной) техники, ед./год; ЦЕД

— цена единицы продукции, р./ед.

Годовой объем работ, выполненных с помощью базовой или новой (модернизированной) техники, определяется по формуле:

ВГ

= вЭ

к ТГ

,

(4.3)

где вЭ

— эксплуатационная часовая производительность техники, ед./маш.-ч;

к

— коэффициент, учитывающий непредвиденные внутрисменные простои по организационным причинам, к =

0,75; ТГ

— годовой фонд времени работы техники, маш.-ч/год.

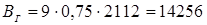

ед./год. ед./год.

Цена единицы продукции определяется по формуле:

ЦЕД

= СЕД

(1 + НР

)(1 + ПН

) , (4.4)

где СЕД

— себестоимость единицы продукции, р./ед.; НР

— норма накладных расходов, НР

=30 %; ПН

— норма плановых накоплений по согласованию с заказчиком, ПН

=35 %.

Себестоимость единицы продукции, вырабатываемой с помощью базовой или новой (модернизированной) техники, определяется по формуле:

СЕД

= СМ-Ч

/ вЭ

,

(4.5)

где СМ-Ч

— себестоимость одного машино-часа работы машины, р./маш.-ч.

СМ-Ч

= ЗПЛ

+ ЗРЕМ

+ ЗР.М.

+ ЗЭЛ

+ ЗН.Р

+ ЗАМ

,

(4.6)

где ЗПЛ

— затраты на заработную плату экипажа машин, р./ч; ЗРЕМ

— затраты на заработную плату ремонтных рабочих, р./ч; ЗР.М.

— затраты на техническое обслуживание и ремонт машины, р./ч; ЗЭЛ

— затраты на ГСМ, р./ч; ЗН.Р

— накладные расходы в составе себестоимости, р./ч; ЗАМ

– затраты на амортизацию.

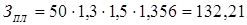

ЗПЛ

= СтЧ

КР

КПР

КНАЧ

,

(4.7)

здесь СтЧ

— тарифная часовая ставка рабочего определенного разряда, р./ч; КР

– районный коэффициент; КПР

– коэффициент премирования, КПР

=1,25… 1,75; КНАЧ

–

коэффициент, учитывающий начисления на заработную плату, КНАЧ

=

1,356.

р./ч. р./ч.

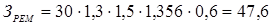

ЗРЕМ

= СтЧ

КР

КПР

КНАЧ

РУД

,

(4.8)

где РУД

– удельная трудоемкость ТО и Р, РУД

= 0,4р./маш.-ч.

р./ч. р./ч.

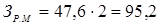

ЗР,М,

= ЗРЕМ

КПЕР-РМ

,

(4.9)

где КПЕР-РМ

— коэффициент перехода от заработной платы ремонтников к стоимости ремонтных материалов, КПЕР-РМ

= 2.

р./ч. р./ч.

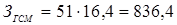

ЗГСМ

=

W

ГСМ

ЦГСМ

,

(4.10)

где W

ГСМ

—

расход дизельного топлива, W

ГСМ

= 51 л/ч; ЦГСМ

—

стоимость дизельного топлива, ЦГСМ

= 16,4 руб./литр.

р./ч. р./ч.

ЗНР

= ЗПЛ

ННР

,

(4.11)

где ННР

— норматив накладных расходов, ННР

=0,27…0,3.

р./ч. р./ч.

ЗАМ

=  ,

(4.12) ,

(4.12)

где НА

— норма амортизации; Ц

—стоимость машины.

НА

=  100% (4.13) 100% (4.13)

где ТСЛ

—срок службы установки, ТСЛ

= 20 лет.

НА

=  100% = 5% 100% = 5%

Ц = ЦБ

± ΔК,

(4.14)

где ЦБ

— стоимость новой машины, ЦБ

= 15 млн.р.

Затраты на разработку и эксплуатацию техники рассчитываются поформуле:

ЗГ

= И + ЕН

К ,

(4.15)

где И

— годовые текущие затраты, р.; ЕН

— нормативный коэффициент эффективности капиталовложений, ЕН

=0,12…0,15; К

или ΔК

— капитальные затраты, связанные с созданием новой техники или ее модернизацией, р.

И = СМ-Ч

ТГ

, (4.16)

Капитальные затраты К

или ΔК

определяются по калькуляции затрат на модернизацию новой техники по следующим статьям затрат: материалы, покупные комплектующие изделия, основная заработная плата производственных рабочих, дополнительная заработная плата производственных рабочих, накладные расходы, прибыль.

Затраты на материалы и комплектующие изделия определяются исходя из действующих цен и массы различных элементов машины. Основная заработная плата производственных рабочих рассчитывается исходя из массы различных элементов, трудоемкости их изготовления и сборки (таблица 4.1) и часовой тарифной ставки среднего разряда рабочих.

Таблица 4.1 – Данные о трудоемкости и стоимости изготовления установки

Элементы конструкции

|

Трудоемкость проведения модернизации,

нормо-ч

|

Стоимость 1т материалов

|

| Узлы, подлежащие механической обработки |

80

|

50337

|

| Сварные конструкции |

40 |

41260 |

| Прочие узлы |

15 |

45798 |

Дополнительная заработная плата составляет в среднем 10—15 % от основной заработной платы, накладные расходы принимаются равными 27-30 % от основной заработной платы.

Величина прибыли в составе капитальных затрат на изготовление или модернизацию новой техники рассчитывается исходя из норматива рентабельности (35 %) к себестоимости за вычетом материальных затрат.

Результаты расчета капитальных затрат заносятся в таблицу 4.2.

Таблица 4.2 – Калькуляция затрат на модернизацию установки

Затраты

|

Формула

подсчета

|

Масса,

т, mi

|

Стоимость, р. |

| 1 тонны, Ц

i

|

Всего |

Стоимость элементов установки:

- узлы механической обработки

- сварные конструкции

1. ИТОГО: затраты на материалы

|

С

i

= Ц

i

mi

См

= Σ С

i

|

0,2

0,07

|

50337

41260

|

10067

2888

12955

|

Покупные комплектующие

изделия:

- гидроцилиндры

2. ИТОГО: покупные комплекту-

ющие изделия

|

Спк

i

Спк

=

Σ Спк

i

|

48000

|

3. ИТОГО: Материальные

затраты

|

Зм

=См

+Спк

|

60955 |

Основная заработная плата

производственных рабочих

на изготовление:

- узлы механической обработки

-сварные конструкции

- прочие узлы

4. Основная заработная плата

производственных рабочих

|

Зпл

i

=Стч

Кр

Кпр

Кнач

ti

Зпло

=Σ Зпл

i

|

6346

3173

1189

10708

|

5. Дополнительная заработная

плата производственных рабочих

|

Зплд

=

0,15 Зпло

|

1606

|

| 6. Накладные расходы |

Знр

=

0,30 Зпло

|

3212,4 |

7. Затраты на проектно-констру

кторские работы

|

Зпр

=Стч

Кр

Кпр

Кнач

Трн

|

6915,7

|

| 8. Полная себестоимость |

Сп

=Зм

+Зпло

+Зплд

+Знр

+Зпр

|

83397,1 |

9. Себестоимость за вычетом

материальных затрат

|

Свм

=Св

– Зм

|

22442,1 |

| 10. Прибыль |

П =

0,35 Свм

|

7854 |

| 11. Капитальные затраты на изготовление (модер-цию) устан. |

К

(ΔК

) = Сп

+П

|

91251,1

|

Ц =

15000000 + 91251 = 15091251 р.

ЗАМ

=  = 357 р./ч.

= 357 р./ч.

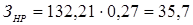

СМ-Ч

= 132,21 + 47,6 + 95,2 + 836,4 + 35,7 + 357 = 1504,11 р./маш.-ч.

СЕД

= 1504,11 / 9 = 167,1 р./ед

ЦЕД

=

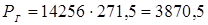

167,1(1 + 0,3)(1 + 0,25) = 271,5 р./ед.

тыс. р.

тыс. р.

р.

р.

ЗГ

=

3176680 +  = 3190,3 тыс. р.

= 3190,3 тыс. р.

ЭГ

=

3870,5 – 3190,3 = 680,2 тыс. р.

После расчета всех величин по формулам (4.2) — (4.16) определяется годовой экономический аффект от проведения модернизации.

Расчетный коэффициент эффективности вложения капитала в данный проект составит:

Ер

= ЭГ

/ К

,(4.17)

где Ер

—

расчетный коэффициент эффективности капиталовложений, кото-

рый должен быть больше нормативного.Ер

=

680,2 / 91,3 = 7,5.

Срок окупаемости капитальных затрат на внедрение модернизации определяется по зависимости:

Ток

=

1 / Ер

,(4.18)

Ток

=

1 / 7,5 = 0,13 г =1,5мес.

По результатам расчета следует сделать вывод об эффективности проведения модернизации рабочего оборудования рельсосварочной машины ПРСМ.

5. Охрана труда и техника безопасности

5.1 Требования по технике безопасности при эксплуатации машины ПРСМ-3

5.1.1 Вибрация машины должна быть в пределах, установленных «типовыми требованиями» по технике безопасности для машины ПРСМ-3.

5.1.2 При сварке рельсов запрещается:

- производить срубку грата со сварного стыка, находясь под сварочной головкой, подвешенной на электротали;

- находиться во время подтягивания рельсов на расстоянии менее десяти метров от натянутого каната лебедки;

- идти на расстоянии менее пяти метров от конца стрелы машины, находясь на обочине ж.д. колеи, по которой передвигается машина от сварного стыка, к следующему во время работы.

5.1.3 Машина должна быть окрашена в цвета, согласно «типовым требованиям» по технике безопасности для машин ПРСМ. На ней должна быть нанесена желтая разделительная и красная предупредительные полосы.

5.1.4 При срочных ремонтах машины или смазке, производимых в полевых условиях, в первую очередь должны быть обеспечены условия, отвечающие требованиям техники безопасности и производственной санитарии:

- о начале ремонтных работ должны быть предупреждены лица, обслуживающие машину: машинист и помошник машиниста;

- во время ремонтных работ запрещается производить работы по сварке рельсов;

- участок, на котором стоит ремонтируемая машина, должен быть «огражден» согласно действующим правилам ОАО «РЖД»;

- производить ремонтные работы на машине при работающем дизеле и «не снятом» напряжении запрещается, кроме случаев, когда электрическое напряжение или работа дизеля необходимы по характеру производственных работ;

- перед началом ремонтных работ на машине или смазки машина должна быть заторможена ручным тормозом, а под колеса должны быть подложены не менее двух башмаков;

- при работе машины на уклоне машинист обязательно должен находиться в кабине машиниста;

- при ремонте или разборке гидросистемы металлоконструкция должна быть выведена в транспортное положение и установлена на фиксаторы поперечного смещения.

5.1.5 Приподнимать электроталью сварочную головку вместе с зажатым в ней рельсом не разрешается.

5.1.6 Осмотр и ремонт электрооборудования машины может производиться только машинистом машины или его помошником.

5.1.7 Перед началом работы помошник машиниста ПРСМ-3 вместе с осмотром механических узлов должен осмотреть исправность электрооборудования.

5.1.8 Машинист и его помошник должны следить, чтобы все токоведущие части, находящиеся под напряжением, были надежно изолированы или защищены от возможного прикосновения к ним, чтобы было исправно заземление электродвигателей и электроаппаратуры, а также блокировка дверок электрошкафов.

5.1.9 Изоляция электрооборудования машины с точки зрения механической исправности и диэлектрического качества должна осматриваться и проверяться один раз в неделю и каждый раз после ремонта.

5.1.10 Ремонтные работы на сборках в шкафах производить только при снятом напряжении.

5.1.11 Во время работы машины открывать дверцы шкафов, пультов, снимать катушки с электрооборудования запрещается.

5.1.12 После окончания работ все автоматы, выключатели и другие рукоятки управления должны быть поставлены в нулевое положение.

5.1.13 При грозе работа машины должна прекращаться, а машина стоять на не отрезанном заземленном участке рельсового пути.

5.1.14 Машина должна быть обеспечена санитарно-бытовым, пожарным инвентарем по перечню, прилагаемому к документации на машину.

5.1.15 После работы машина должна быть поставлена в отведенное для нее место и все двери кузова и кабины машиниста закрыты.

5.1.16 На электрофицированном участке категорически запрещается подъем обслуживающего персонала на верхнюю часть рельсосварочной машины в процессе ее работы или передвижения.

5.1.17 При приближении поезда по соседнему пути руководителем работ подаются оповестительные сигналы.

5.1.18 В период прохода поезда по соседнему пути сварщики обязаны уйти со стороны междупутья на полевую сторону или в зону колеи, на которой стоит машина.

5.1.19 При работе в ночное время фронт работ должен иметь освещение не менее 5 люкс, не считая местного освещения на машине и на работающих с нею механизмах.

5.1.20 Машинист и его помошник должны быть обеспечены спецодеждой и защитными средствами по установленным нормам.

5.1.21 Машина ПРСМ-3 должна иметь средства пожаротушения:

не менее 4-х углекислотных огнетушителей и пожарный инвентарь по нормам.

5.1.22 При работе машины находиться на боковых площадках в пределах задней качающейся рамы и цилиндров продольного качения рам запрещается.

5.1.23 Сварочные головки должны быть оборудованы с боковых сторон защитными откидными щитами для ограждения от искр при сварке рельсов, проходящих по соседнему пути составов.

Заключение

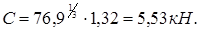

В дипломном проекте для машины ПРСМ-3 разработана кран-балка для перемещения сварочной головки с одной рельсовой нити на другую.

Данная модернизация позволила:

- увеличить эффективность машины при выполнении работ по сварке стыков;

- уменьшить нагрузки на металлоконструкцию и шарниры за счет отказа от перекосов и наклонов грузоподъемного устройства;

- повысить уровень безопасности, так как при перекосах и наклонах рабочее оборудование выходит за пределы габарита подвижного состава.

- уменьшить долю тяжелого физического труда.

Определена стоимость модернизации рабочего оборудования рельсосварочной машины ПРСМ-3, которая составляет 91251руб.

Список использованных источников

1 Справочник по кранам. В 2-х т. Т1./ В.И.Брауде, М.М.Гохберг, И.Е.Звягин и др. М., 1988. 535с.

2 Богуславский Е.Е. Металлоконструкции грузоподъемных машин и сооружений. М., 1961. 425с.

3 Строительные нормы и правила. СНиП II-23-81. Стальные конструкции. Ч. II. М., 1982. 93с.

4 Глотов В.А., Тимофеев Г.Ф. Металлические конструкции: Справочные материалы к практическим занятиям и курсовому проектированию.- Новосибирск: Изд-во СГУПСа. 1998. 26с.

5 Картышкин В.В., Глотов В.А. Проектирование металлической конструкции мостового крана: Учеб. Пособие. – Новосибирск: Изд-во СГУПСа. 2003. 75с.

6 Курсовое проектирование деталей машин: Учебное пособие / С.А.Чернавский, К.Н.Боков, И.М.Чернин и др. М., 2005. 416с.

7 Филатов А.П., Анферов В.Н., Игнатюгин В.Ю. Грузоподъемные машины: Учеб. Пособие по курсовому проектированию. – Новосибирск: Изд-во СГУПСа. 2005. 191с.

8 Мокин Н.В. Гидравлические и пневматические приводы. Новосибирск, СГУПС. 2004. 345с.

9 Анурьев В.И. Справочник конструктора-машиностроителя. М.,1978; Т.1. 728с.

10 СТО СГУПС 1.01СДМ.01-2007. Система управления качеством. Курсовой и дипломный проекты. Требования к оформлению. Новосибирск, 2007. 60с.

|