Задание на курсовую работу

| № вар. |

Поверхности |

Размеры |

| 1 |

2 |

3 |

4 |

5 |

6 |

l1 |

l2 |

l3 |

l4 |

R |

| 18 |

+ |

+ |

+ |

+ |

+ |

60 |

60 |

30 |

15 |

15 |

Введение

Целью курсовой работы является автоматизация технологического процесса операции механической обработки. Разработка и компоновка РТК является наиболее актуальной задачей в промышленности, так как РТК применяют в серийном производстве, то в основу системы входит станок с ЧПУ. Загрузка и разгрузка его проводится с помощью промышленного робота или автоматизированного загрузочного устройства (АЗУ). Смена инструмента осуществляется из магазина инструментов или револьверной головки. РТК обладает способностью подсоединения к центральной транспортно - складской системе, системе инструментального обеспечения и управляющим устройствам высшего ранга. Основные характеристики РТК: способность работать ограниченное время без непосредственного участия оператора; автоматическое выполнение операций, легкость наладки, устранение простоев и введения изменений в управление; легкость встраивания в существующие производства и в РТК более высокого уровня; экономическая эффективность.

Объектом автоматизации является операция технологического процесса. Так как по условию задания дана одноконтурная деталь, то можно установить, что для ее обработки достаточно одной технологической операции – фрезерования.

Следовательно, эта технологическая операция (фрезерование) является объектом автоматизации в данной работе.

Определим укрупнено состав операций:

1. Установка детали в приспособление на столе станка.

2. Фрезерование контура К1 по управляющей программе металлорежущего станка.

3. Снятие детали со стола станка.

| № операции |

Обрабатываемые поверхности |

Инструмент |

| 2 |

Контур К1 |

Концевая фреза с плоским торцом |

Для обработки контура К1 выберем твердосплавную концевую фрезу EM 10-10-67-22.4.30-05 (в соответствии с ГОСТ 17025-71 «Фрезы концевые с цилиндрическим хвостовиком»).

Параметры выбранной фрезы

| Обозначение |

D |

l |

L |

d |

| EM 10-10-67-22.4.30-05 |

10,0 |

22 |

67 |

10 |

3. Выбор оборудования

Выбор оборудования заключается в выборе:

· станка с ЧПУ;

· промышленного робота;

· загрузочно-накопительного устройства.

3.1 Выбор станка

В технологическом процессе необходимо получить изделие, представляющее собой плоскую фигуру, следовательно, рационально использовать фрезерный станок. Выберем вертикально-фрезерный станок с ЧПУ NV4000 DCG Mori Seiki

Вертикально-фрезерный станок с ЧПУ NV4000 DCG Mori Seiki предназначен для выполнения всех видов фрезерных работ, сверления, зенкерования и растачивания отверстий в деталях из черных, цветных и высокопрочных металлов и сплавов в условиях единичного и мелкосерийного производства. Вертикально-фрезерные станки оснащены системой ЧПУ FANUC, автоматической системой смазки, имеют возможность плавного изменения частоты вращения шпинделя. По техническим характеристикам данные станки имеют одно из лучших соотношение цена-качество среди оборудования подобного класса.

Реклама

Такие характеристики станка, как 3-х осевое параллельное управление, высокоуровневое программирование (макрокоды), графический дисплей, гарантируют превосходную точность исполнения команд и позволяют оператору быстро добиться желаемого результата. Сервопривод постоянного тока с цифровым управлением обеспечивает точные и быстрые перемещения по всем 3-м осям. Большое количество операций таких, как фрезерование, растачивание, сверление, нарезание резьбы и т.п., можно осуществить за одну установку детали. Стол и суппорт станка отливаются из специального высокопрочного чугуна. Они компактны, имеют большую область загрузки, высокую жесткость и отличные антивибрационные характеристики, способные обеспечить самую высокую точность обработки на станках подобного класса. Конструкция включает в себя мощный высокомоментный шпиндель и встроенную систему подачи СОЖ в зону резания, что обеспечивает высокоскоростные режимы резания. Как дополнительное оборудование может быть заказан поворотный стол (4-я ось), управляемый центральной системой ЧПУ станка. С помощью него возможна 4-осевая обработка контуров любой сложности.

Применяются во многих отраслях промышленности: в автомобильной, энергетическо-машиностроительной, станкостроительной, приборостроительной областях. Благодаря небольшим размерам и универсальности используются на любых участках механообработки.

Технические характеристики данного станка приведены в таблице 1.

Таблица 1. Технические характеристики вертикально-фрезерного станка

| Модификация |

NV4000 DCG |

| Перемещение по оси X (продольное перемещение шпиндельной бабки), мм (дюйм) |

600 (23.6) |

| Перемещение по оси Y (поперечное перемещение шпиндельной бабки), мм (дюйм) |

400 (15.7) |

| Перемещение по оси Z (вертикальное перемещение шпиндельной бабки), мм (дюйм) |

400 (15.7) |

| Рабочая поверхность, мм (дюйм) |

700 x 450 (27.6 x 17.7) |

| Допустимая нагрузка на стол, кг |

350 (770) |

| Макс. частота вращения шпинделя, мин-1 |

12,000[20,000][30,000] |

В целях увеличения производительности производства данного типа деталей, без ухудшения качества, целесообразно использовать элементы автоматизированного производства, в частности использование промышленных роботов.

Роботы KUKA широко используются на заводах для выполнения операций по сварке, погрузке, паллетизации, упаковке, обработке и прочих автоматизированных операций, а также в больницах в области хирургии головного мозга и рентгенографии.

Реклама

Имея радиус действия до 850 мм, этот малогабаритный шестиосевой робот включает в себя высокую скорость и точность движений с дальним обзором. Он также использует все преимущества самой надежной и ходовой в мире управляющей платформы фирмы KUKA, основанной на использовании ПК. Технические характеристики выбранного промышленного робота:

3.3 Выбор загрузочно-накопительного устройства

В качестве ЗНУ выберем дисковое бункерное загрузочное устройство с крючками (рис. 5).

Рис. 5. Загрузочно-накопительное устройство

В дисковом устройстве с захватными органами 2 в виде крючков предметы обработки (ПО) расположены в бункере 5, снабженном предбункером 4. Благодаря последнему можно иметь большой запас ПО, однако эта масса не воздействует на процессы в бункерном ЗУ, так как с помощью задвижки 3 к рабочим органам поступает лишь строго дозированная порция ПО. Благодаря наклону дна бункера, изменяющемуся поперечному сечению бункера и за счет сил трения и тяжести ПО к моменту захвата занимают благоприятное для захвата положение, располагаясь открытой частью вперед, что и определяет массовый захват.

Захваченные крючками ПО транспортируются к лотку-магазину 6, причем правильное положение ПО сохраняется с помощью специальной трубки 1. Если перед входом в трубку по какой-либо причине ПО не занимает требуемого положения, то под действием амортизатора вибратора он сбрасывается или меняет положение.

Выдача предметов обработки происходит под действием силы тяжести в лоток. Если лоток будет переполнен, то либо ПО не будет выдан в лоток, останется на захватном органе и совершит еще один цикл движения до выдачи, либо ПО упрется в ПО в лотке, захватный орган остановится и начнет работать амортизатор-вибратор. Амортизатор-вибратор будет работать и в том случае, когда заготовка застрянет, например, на входе трубки 1.

После обработки заготовки на станке робот перемещает полученную деталь на паллеты так, чтобы она заняла ориентированное положение. Таким образом второе ЗНУ, для готовых деталей, будет представлять собой многоярусные паллеты.

Составим временную структуру операции фрезерования.

Время для обработки детали:

Т=tобр.+ tзпд.+ tрпд.+ tпер.+ tпод.+ tус.д.+ tснят.д.+ tчч.+ tо+ tпрост. +tперед,

где tобр. – время обработки; tзпд. – время загрузки партии деталей; tрпд. - время разгрузки партии деталей; tпер. – время переналадки станка; tпод. – время подналадки станка; tуст.д – время установки детали; tснят.д. – время снятия детали; tчч – время чтения чертежа; tо – время отдыха; tпрост. – время простоя; tперед – время передвижения робота;

С целью упрощения примем:

станок фрезерование автоматизация технологический

Т=tобр + tпер. + tус.д. + tснят.д. + tперед.

5. Проектирование компоновки РТК

Для проектируемого РТК выбираем круговую компоновку, отличающуюся тем, что оборудование располагается вокруг промышленного робота. При этом робот обсуживает все позиции РТК. Круговую компоновку характеризует минимальное время обслуживания, неудобство обслуживания для оператора, минимальное количество оборудования, которое можно расположить около робота, так как зона определяется параметрами промышленного робота. РТК включает в себя: металлорежущий станок (1), промышленный робот (2), магазин инструментов, зну для заготовок бункерного типа (3) и зну для готовых деталей модульного типа (4), представленного в виде ярусов из паллет.

Рис. 7. Компоновка РТК

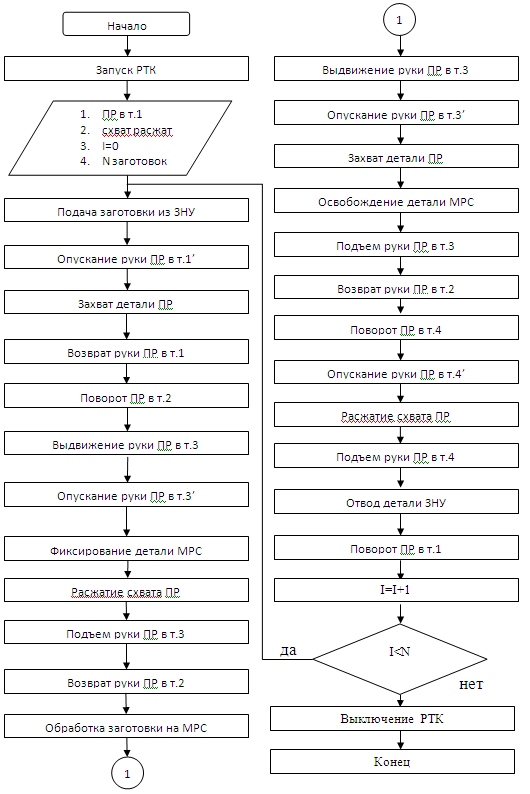

Для разработки блок-схемы функционирования РТК покажем траекторию движения промышленного робота и выделим на ней опорные точки (Рис. 8).

Рис. 8. Траектория движения ПР

Рис. 9. Блок-схема работы РТК

7. Разработка циклограммы работы РТК

Рис. 10. Циклограмма работы РТК

При построении сети Петри пользуемся результатами блок-схемы и циклограммы работы РТК, построенными ранее. Сеть Петри отражает порядок функционирования системы в виде графа с переходами и условиями переходов.

9. Разработка управляющей программы для станка с ЧПУ

Разработка УП ведется для указанного раньше контура К1 детали в системе разработки управляющих программ ГеММа 3D:

Полученная управляющая программа:

N10G71X0Y0G43D01Z100E01

N20S5000

N30G09G00X-37.509Y47

N40G09Z10

N50G01Z0F1000

N60Z-1F100

N70G64G41D01X-38.243Y56.895F200

N80G03X-43.131Y55.192I-37.509J46.922

N90G02X-60Y50I-60J80

N100G01X-135.858

N110X-151.464Y34.393

N120G02X-162.071Y30I-162.07J45

N130G01X-189.459

N140G02X-192.914Y30.403I-189.46J45

N150X-214.931Y51.643I-186.004J59.597

N160X-203.787Y70.248I-200.467J55.62

N170G03Y89.752I-206J80

N180G02X-214.931Y108.357I-200.467J104.38

N190X-192.914Y129.597I-186.004J100.403

N200X-189.459Y130I-189.46J115

N210G01X-162.071

N220G02X-151.464Y125.607I-162.07J115

N230G01X-135.858Y110

N240X-60

N250G02X-43.131Y55.192I-60J80

N260G03X-46.513Y51.272I-37.509J46.922

N270G01G41D00X-37.509Y46.922

N280Z-2F100

N29G09G00X-37.509Y46.922

N300M05 N310M02

Заключение

В процессе выполнения курсового проекта был разработан робототехнологический комплекс для обработки детали. В качестве механизма для автоматизации был принят фрезерный станок, к которому был подобран промышленный робот и загрузочно-накопительное устройство. Была представлена работа данного РТК при помощи блок – схемы, циклограммы, сети Петри, также смоделирована обработка необходимых поверхностей в программе ГеММа 3D.

1. http://www.kuka.com/

2. http://www.finval.ru/

3. Автоматизация технологических и производственных процессов в машиностроении. Лабораторный практикум / Уфимск. гос. авиац. тех. ун-т. Сост. Р.Р. Загидуллин. – Уфа: УГАТУ, 2008.-68с.

4. Загидуллин Р.Р., Зориктуев В.Ц. Автоматизация технологических и производственных процессов в машиностроении: учеб. пособие/ Уфимск. гос. авиац. тех. ун-т.-Уфа: УГАТУ, 2008.-166с.

5. Загидуллин Р.Р. Автоматизация технологических и производственных процессов в машиностроении. Методические указания по выполнению курсовой работы: Учебно-методическое пособие/ Уфимск. гос. авиац. тех. ун-т.-Уфа: УГАТУ, 2008.-30с.

|