ВВЕДЕНИЕ

Эффективность сельскохозяйственного производства, качество продукции в значительной мере зависит от уровня развития технологии и оборудования.

Автоматизация – высший этап машинной техники, на котором работники сельского хозяйства высвобождаются не только от физического труда, но и от функций контроля за машинами, оборудованием, производственными процессами и операциями и управления ими. Автоматизация способствует повышению производительности труда, улучшению условий труда.

Высокую эффективность автоматизация показала в различных отраслях сельского хозяйства. Благодаря автоматизации резко возрастает производительность труда. В промышленности в 8 раз, в сельском хозяйстве в 5…7 раз. В 2…3 раза сокращается количество занятых в производстве людей.

Автоматизация сельскохозяйственного производства повышает надежность и продлевает срок службы оборудования, облегчает и оздоровляет условия труда, повышает безопасность труда и делает его более престижным, экономит затраты труда, увеличивает количество и повышает качество продукции, ускоряет процесс сближения умственного труда с физическим, промышленного с сельскохозяйственным.

Оптимальный микроклимат: прирост живой массы КРС на откорме увеличивает на 20…25%; надои молока возрастают на 15…20%; происходит сокращение отхода молодняка на 10…15%; в хранилищах на 10…20% снижаются потери продукции. В невентилируемых помещениях снижается продуктивность молочных коров на 10…15%; прирост свиней уменьшается на 20…30%; яйценоскость кур снижается на 15…20%; расход корма увеличивается на 24% на единицу привеса.

Целью курсового проекта является систематизация углубления знаний и умений по автоматизации микроклимата в животноводческих помещениях.

1. ИСХОДНЫЕ ДАННЫЕ И ВЫБОР ОБЬЕКТА АВТОМАТИЗАЦИИ

Землепользования СПК «Колхоза Щербаковского» расположено в центральной части Усть-Тарской низменности, на юге Усть-Тарского района. Центральная усадьба село Щербаковское, расположено в 5 км от районного центра ив 600 км от областного центра города Новосибирска. Отделение д. Богуславка отделена от центральной усадьбы на 20 км, д. Михайловка на 10 км. Транспортная связь с районным центром и отделениями осуществляется по грунтовым дорогам общего пользования.

Реклама

Дороги в основном подняты, но без твердого покрытия и не обеспечивают нормального движения транспорта в период повышенной увлажненности.

Колхоз организован в 1959 году в результате объединения ряда мелких хозяйств.

Хозяйство расположено на границе южной и северной лесостепной зоны. Средняя температура июля- 18-200

С, самого холодного месяца – января – 19-210

С. Продолжительность безморозного периода 101 день. Устойчивый снежный покров образуется в конце октября и сходит в конце апреля. Высота снежного покрова достигает 1 метра. Годовая сумма осадков составляет 350-400 мм.

Территория хозяйства представлена пониженной равнинностью. Пахотные земли расположены на приподнятых равнинах. Межгривные понижения имеют вытянутую форму и избыточно увлажнены. грунтовые воды залегают на глубине 2-3 метра в понижениях и 4-6 на гривах. На гривах преобладают черноземные почвы, которые используются под пашню.

На склонах грив и приподнятых равнинах -лугово-черноземные, солонцевые. Часть этих земель тоже используется под пашню. В понижения преобладают солонцовые почвы, разной степени засоленности. Межгривные понижения в основном сильно увлажнены.

Природно-климатические условия территории хозяйства СПК « Колхоза Щербаковского» позволяет возделывать основные сельскохозяйственные культуры: овес, пшеницу, кукурузу на силос.

Общая земельная площадь составляет 28222 га с/х угодий и пашни 11473

Среднегодовая стоимость основных средств в 2006 году по отношению к 2002 г. Имеет тенденцию увеличиваться 154,5%. Это связано с тем, что в 2003 году была закплена новая техника и оборудования

Поголовье свиней в хозяйстве достаточно большое и наблюдается постепенное увеличение поголовья. Поголовье свиноматок 500 голов и остается неизменным на протяжении пяти лет.

Хозяйство полностью электрифицировано. Электроэнергию получают от распределительной подстанции села Усть-Тарки.

Количество электроэнергии потребляемое хозяйством за последние 3 года составило:

2006 г. – потребление составляет 1552455 кВт ч

2007 г. – потребление составляет 1779750 кВт ч

2008 г. – потребление составляет 1921405 кВт ч

Хозяйство повышает потребление электроэнергии в связи с автоматизированием производственных процессов.

Из данных видно, что потребление электроэнергии растет из-за увеличения производительности.

Полностью автоматизированы доильные установки, навозоуборочные установки, охлаждения молока; частично автоматизированы поильные установки. В хозяйстве имеется зерноток, сушилка, ремонтные мастерские, фермы. На которых установлены водонагреватели, транспортеры, автопоилки, холодильные установки, калориферы.

Реклама

Наиболее крупными потребителями электроэнергии является мельница и навозоуборочные установки.

Протяженность ЛЭП – линий электропередач на территории хозяйства составляет: 10 кВ – 11 км, 0,4 кВ – 23 км.

Процент выхода электродвигателя из строя 5.2%, выходят из строя по причине использования их в агрессивных средах и применения электродвигателей не сельскохозяйственного назначения.

Электротехническая служба данного хозяйства представлена главным энергетиком предприятия и 3-мя техниками- электриками находящимися в подчинении главного энергетика.

Технический ремонт электрооборудования не производится. Происходит лишь замена вышедшего из строя электрооборудования новым.

Для АО «Колхоза Щербаковского» в курсовом проекте будет разработан процесс отопления помещений.

Воздух в помещениях нагревают электрокалориферными установками типа СФОЦ, приточно-вытяжными установками ПВУ и электроконвекторами ЭОКС.

Наиболее распространены установки ступенчатого регулирования тепловой мощности при неизменной подаче вентилятора СФОЦ-25/0,5-И1, СФОЦ-40/0,5-И1, СФОЦ-60/0,5-И 1 и СФОЦ-100/0,5-И 1. У установок СФОЦ-40/0,5-ИЗ, в которых тепловая мощность регулируется тиристорнымпреобразователем, а подача вентилятора - ступенчато двухскоростным электроприводом.

Электрокалориферные установкисо ступенчатым регулированием мощности состоят из электрокалорифера с трубчатыми нагревателями, соединенного переходным патрубком и мягкой вставкой с центробежным вентилятором и односкоростнымэлектродвигателем, установленных на раме, а также шкафа управления, укомплектованного пускорегулирующей аппаратурой и электронными терморегуляторами.

Система управления данными установками обеспечивает автоматическое регулирование их мощности в зависимости от изменения температуры воздуха внутри помещения. Принцип регулирования - позиционный: при достижении заданной температуры по сигналу, терморегулятора поочередно отключаются две секции нагревателей электрокалорифера, а при понижении температуры - включаются. Третья секция электрокалорифера включается и отключается по сигналу терморегулятора.

Для обогрева помещений широкое применение получила калориферная установка СФОЦ из-за простоты конструкции, более удобна в эксплуатации и ремонте.

В курсовом проекте будет рассмотрена автоматизация этого калорифера.

2

. ТЕХНОЛОГИЧЕСКАЯ ХАРАКТЕРИСТИКА ОБЪЕКТА АВТОМАТИЗАЦИИ

Электрические калориферы - это приборы для нагрева воздуха при помощи ТЭНов или открытых нагревателей. Электрокалориферные установки оснащаются центробежными или осевыми вентиляторам устройствами регулирования мощности, подачи воздуха, упраления, сигнализации и другими элементами. Установки предназначены для воздушного отопления помещении. Преимуществоих состоит в том, что в одном агрегате сочетается воздушное отопление с приточной вентиляцией. Приток подогретого воздуха обеспечивает оптимальные параметры воздушной среды помещения по температуре, влажности и газовому составу в соответствии с требованиями санитарно-гигиенических норм.

Мощность электрокалориферов изменяют ступенчато в пределах от 100 до 33% номинальной путем изменения числа включенных трехфазных секций нагревателей или плавно при помощи тиристорных регуляторов. Подачу воздуха регулируют шиберной заслонкой, расположенной на выходном патрубке вентилятора. Для снижения вибрации вентилятор сочленен с калорифером при помощи мягкой вставки и установлен на виброизоляторах.

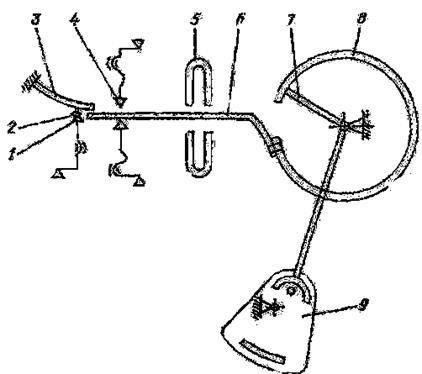

Рис. 1 - Электрокалориферная установка типа СФОЦ: 1 - элеитрокалорифер; 2 - диффузор; 3 - мягкая вставка; 4~ заслонка-шибер; 5-центробежныи вентилятор (стрелками показано направление движения воздуха); 6 - оребренные трубчатые электронагреватели (ТЭНы)

Паспортные данные

| Показатель |

Мощность, кВт |

| 40 |

| Установленная мощность, кВт |

47,2 |

| Производительность по воздуху, м3

/ч |

3500 |

| Перепад теиператур входящего и выходящего воздуха, 0

С |

50 |

| Напряжения электроосети, В |

380 |

Технические данные двигателя

| Тип двигателя |

Рн

|

nmin

-1

|

η% |

cosφ |

K3

|

| 4А80В4СУ1 |

1,5 |

1000 |

76 |

0,72 |

0,7 |

Пускозащитная аппаратура

| Тип двигателя |

Автоматический выключатель |

Магнитный пускатель |

Рубильник |

Предохранители |

| 4А80В4СУ1 |

АЕ2036Р |

- |

- |

- |

| ТЭНы |

- |

ПАЕ-311У3 |

- |

- |

| Установка |

- |

- |

РБ-31 |

ПРС |

3. ВЫБОР ТЕХНИЧЕСКИХ СРЕДСТВ АВТОМАТИЗАЦИИ

При эксплуатации калорифера СФОЦ необходимо предусмотреть автоматизацию регулирования температуры, управления.

Для контроля температуры необходимо предусмотреть два датчика температуры марки ДТКБ – 53Т, и одно термореле ТР - 200. При повышении температуры воздуха в помещении выше установленной отключается одна секция; при дальнейшем повышении температуры отключается вторая секция. Отключение последней секции происходит, если температура оребрения нагревателей превысит 80°C..

Реле температуры биметаллические типа ДТКБ.

Применяются для контроля и двухпозиционного регулирования температуры воздуха при невысокой относительной влажности. Принцип действия датчиков температуры данного типа основан на свойстве биметаллических пластин деформироваться (изгибаться) при изменении температуры контролируемой среды. Биметаллическая пластина состоит из двух жестко соединенных между собой слоев разнородных металлов, которые имеют неодинаковые коэффициенты линейного расширения.

Принципиальная схема датчика температуры типа ДТКБ приведена на рисунке. Чувствительным элементом прибора является биметаллическая спираль 5, которая закреплена на стойке рычага 7. На конце спирали укреплена стальная пластина 6, соприкасающаяся с плоской пружиной 3 подвижного контакта 2. При изменении температуры контролируемой среды биметаллическая спираль деформируется, ее свободный конец перемещается, в результате чего происходит замыкание контакта. Для обеспечения резкого срабатывания контакта в конструкции датчика предусмотрена плоская пружина 3 с контактом 2 и два постоянных магнита 5. Расстояние между магнитами и их положение относительно конца пластины 6 определяют величину дифференциала прибора, которая устанавливается заводской настройкой. Упоры 4 служат для ограничения хода пластины 6.

Настройка реле на заданную температуру замыкания контактов производится эксцентриком 9, при повороте которого поворачивается связанная с ним биметаллическая спираль 8, в результате чего изменяется расстояние между подвижным 2 и неподвижным / контактами. Чем больше это расстояние, тем выше температура, при которой происходит замыкание контактов.

Механизм реле смонтирован на квадратном металлическом основании и закрывается пластмассовой крышкой с прорезями. Для настройки температуры срабатывания предусмотрена шкала, нанесенная на эксцентрике, причем риски располагаются на торцевой поверхности эксцентрика. Указатель с винтом для фиксации находится на основании прибора и показывает по шкале температуру замыкания контактов.

Допустимая погрешность работы реле на средней отметке шкалы составляет ± 1°С, а на крайних отметках - ±2,5°С.

Дифференциал прибора изменяется от 2 до 8°С. Разрывная мощность контактов при коммутации цепей переменного тока напряжением 220 В составляет не менее 50 В-А, а при напряжении 127 В постоянного тока - не менее 50 Вт.

Рис. 2 - Принципиальная схема датчика температуры типа ДТКБ: 1- неподвижный контакт; 2 - подвижный контакт; 3 - пружина плоская; 4 - упоры; 5 - магниты; 6 - стальная пластина; 7-рычаг; 8 - биметаллическая спираль; 9 - эксцентрик

4. РАЗРАБОТКА ФУНКЦИОНАЛЬНО – ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ

Функциональные схемы – основной технический документ, определяющий функционально – блочную структуру отдельных узлов автоматического контроля, управления и регулирования технологического процесса, оснащение объекта управления приборами и средствами автоматизации

В общем случае функциональная схема представляет собой чертеж, на котором условными обозначениями изображены технологическое оборудование, трубопроводы, контрольно-измерительные и средства автоматизации с указанием связи между ними. Вспомогательные устройства (источники питания, реле, автоматы, выключатели и т.п.) на схемах не показывают. Функциональные схемы автоматизации связаны с технологией производства и технологическим оборудованием. Поэтому их следует показывать на схеме размещения технологического оборудования.

Технологическое оборудование на функциональных схемах автоматизации изображают упрощенно без соблюдения масштаба, но в то же время с учетом действительной конфигурации. Кроме технологического оборудования, на функциональных схемах упрощенно изображают трубопроводы различного назначения.

Рис. 3 – Функционально-технологическая схема калорифера СФОЦ

автоматизация калорифер установка надежность

Для контроля температуры калорифера установлены два датчика температуры 1, 2. При температуре превышающей уставку датчика 1, отключается вторая секция, а при температуре выше уставки датчика 2 отключается первая секция. Датчик 3 настроенный на температуру 80…90 о

С, отключает электрокалорифер при возможных перегревах, которые могут возникнуть при неисправности вентилятора и воздуховодов

5. РАЗРАБОТКА ЭЛЕКТРИЧЕСКОЙ ПРИНЦИПИАЛЬНОЙ СХЕМЫ АВТОМАТИЗАЦИИ

Принципиальные электрические схемы – это документы, разрабатываемые на основе функциональных схем автоматизации, определяющие полный состав электрических элементов и связей между ними, а также дающие детальное представление о принципах работы схемы.

Автоматическое управление работой установки осуществляется по температуре в помещении (температурные реле SК2, SК3). Термореле SК1 типа ТР – 200 служит для защиты нагревателей от перегрева. При включении установки в сеть работают все три секции нагревателей. При повышении температуры воздуха в помещении выше установленной отключается одна секция (температурное реле SК2 и электромагнитный пускатель КМ1); при дальнейшем повышении температуры отключается вторая секция (SК3 и КМ2). Отключение последней секции (при размыкании SК1).

Рис. 4 - Принципиальная электрическая схема электрокалориферной установки типа СФОЦ со ступенчатым регулированием мощности

Происходит, если температура оребрения нагревателей превысит 180°C. При снижении температуры воздуха ниже заданной секции включаются в обратном порядке. Вручную числом включенных секций управляют при помощи переключателя SА2. Включение нагревателей возможно лишь при работающем вентиляторе (после замыкания блок-контакта QF2 автоматического выключателя двигателя вентилятора М).

6. РАЗРАБОТКА ЩИТА УПРАВЛЕНИЯ

Щиты систем автоматизации выполняют роль постов контроля, управления и сигнализации автоматизированного объекта. Они являются связующим звеном между объектом управления и оператором. Щиты устанавливают в производственных и специальных щитовых помещениях операторских, диспетчерских, аппаратных и т.д.

Выбираем нестандартный щит шкафный – шкаф с установленными изделиями и с электрической трубной проводками, подготовленными к подключению внешних цепей и приборов, устанавливаемых на объекте.

Шкаф выбираем настенного исполнения, размерами 1000х800 мм. На дверце шкафа устанавливаем лампы, сигнализирующие о работе калорифера, переключатели режимов работы. Внутри шкафа устанавливается 3 магнитных пускателя, 3 предохранителя, автоматический выключатель, на боковой стенке расположен рубильник. Шкаф устанавливаем на стене.

7. ОПРЕДЕЛЕНИЕ ОСНОВНЫХ ПОКАЗАТЕЛЕЙ НАДЕЖНОСТИ АВТОМАТИЗАЦИИ

Надежность – это комплексное свойство, которое в зависимости от назначения объекта и условий эксплуатации может включать безотказность, долговечность, ремонтопригодность и сохраняемость в отдельности или определенное сочетание этих свойств.

Отказ – полная или частичная или частичная утрата работоспособности, нарушение нормального функционирования объекта, в следствии чего его характеристики перестают удовлетворять предъявляемым требованиям.

Безотказность – это свойство объекта непрерывно сохранять работоспособность в течение некоторого времени.

Долговечность – это свойство объекта сохранять работоспособность до наступления предельного состояния при установленной системе технического обслуживания и ремонтов.

Ремонтопригодность - приспособленность изделия к предупреждению и обнаружению причин возникновения его отказов, повреждений и устранению их последствий путем проведения ремонтов и технического обслуживания.

Вероятность безотказной работы Р(t) представляет собой вероятность того, что в заданном интервале времени при заданных режимах и условиях работы не возникает отказа изделия.

Таблица интенсивности отказов СФОЦ

| Наименование элементов |

Кол – во |

Интенсивность отказов элемента |

Результирующая интенсивность отказов |

| Датчик t0

-ы ДТКБ |

2 |

0,25*10-6

|

0,5∙ 10-6

|

| Реле |

1 |

0,50*10-6

|

0,5*10-6

|

| Электромеханические контакты |

1 |

0,25*10-6

|

0,25*10-6

|

| Универсальный переключатель |

1 |

0,175*10-6

|

0,175*10-6

|

| Лампа накаливания |

4 |

0,625*10-6

|

2,5*10-6

|

| Резистор |

4 |

0,03*10-6

|

0,12*10-6

|

| Термореле ТР-200 |

3 |

0,25*10-6

|

0,25∙10-6

|

=(0,5+0,5+0,25+0,175+2,5+0,12+0,25)*10-6

=4,295*10-6

1/ч =(0,5+0,5+0,25+0,175+2,5+0,12+0,25)*10-6

=4,295*10-6

1/ч

принимаем 10000ч К=10

где К – коэффициент учитывающий влияние окружающей среды

λ – интенсивность отказов, которая указывается в технической документации на изделие или принимается по табличным показателем надежности

t – время эксплуатации, t=1000 ч

Р(t)=е-10∙4,295·10 ·10

=0,99

Рассчитываем среднюю наработку на отказ

Рассчитываем вероятность отказа

Q(t) = 1–P(t) = 1- 0.99 = 0.01

Автоматическая система достаточно надежна

8. РАСЧЕТ ЭКОНОМИЧЕСКОЙ ЭФФЕКТИВНОСТИ

Автоматизация процессов сельскохозяйственного производства влияет на повышение производительности труда и сокращения затрат на производство продукции. В соответствии с «Методическими рекомендациями по определению экономической эффективности капитальных вложений в сельское хозяйство» при проектировании находят абсолютную и сравнительную экономическую эффективность капитальных вложений. При определении абсолютной эффективности прирост чистой продукции и прибыли сопоставляют с капитальными вложениями.

Сравнительная экономическая эффективность подсчитывается по формуле

где [2.195]

где [2.195]

С1,

С2

–текущие затраты не автоматизированного и автоматизированного вар-та.

К1

, К2

– соответствующие капитальные вложения, принимаем К01

=13103.

| Наименование |

Кол-во |

Стоимость |

| Единица |

Общая |

| Универсальный переключатель |

1 |

170 |

170 |

| Резистор |

4 |

12 |

48 |

| Термореле |

1 |

1790 |

1790 |

| Датчик температуры |

2 |

1250 |

2500 |

| Лампы |

4 |

18 |

75 |

| Итого |

4583 |

Капитальные вложения автоматизированного варианта

К02

= К01

+ 4583 = 17686р.

К = Ко

+ Км

+ Кнр

+ Кп

где: Ко

– стоимость оборудования

Км

- капитальные вложения в монтаж

Кнр

– накладные расходы

Ко

= Ко1

+ Ко2

=13103+17686 = 30789 руб

Ко1

-стоимость не автоматизированного варианта

Ко2

- стоимость автоматизированного варианта

Км

= 0,2· Ко

= 0,2· 30789 = 6158 руб

Кнр

= 0,1 ∙ Ко

= 0,1∙30789 = 3078 руб

К=30789+6158+3078=40025 руб

Аналогично рассчитываем неавтоматизированный вариант.

| Ко

|

Км

|

Кнр

|

К |

| Не автоматизированный |

13103 |

2602 |

1301 |

17108 |

| Автоматизированный |

17686 |

3537 |

1768 |

40025 |

2. Рассчитываем текущие затраты

С = Са

+ Сто

+ Сэ

+ Спр

+ Сот

Са

– амортизационные отчисления

Сто

– затраты на ТО и ремонт

Сэ

– стоимость электроэнергии

Спр

– прочие расходы

Сот

– оплата труда

Сот

= С1

+ С2

+ С3

+ С4

+ С5

С1

=tс

• Дг

• чс

• no

tс

- время работы оборудования в сутки, 3 часа

Дг

- число работы дней в году, 165 дней

чс

- часовая ставка 30 рублей

no

– количество обслуживающего персонала, 1 человек

С1

=3•165•30=14850руб.

С2

- дополнительная оплата труда

С2

= 0,4• С1

= 0,4•14850=5940 руб

С3

- оплата с учетом районного коэффициента

С3

= 0,25(С1

+С2

)=0,25(14850+5940)=5197 руб

С4

- отпускные отчисления

С4

=0,09(С1

+С2

+С3

)=0,09(14850+5940+5197)=2338 руб

С5

- отчисления во внебюджетные фонды

С5

= 0,315(С1

+С2

+С3

+С4

)=0,315(14850+5940+5197+2338)=8922 руб

Сот

= 14850+5940+5197+2338+8922=37200руб

Рассчитываем амортизационные отчисления

Са

=0,142•К=0,142•40025=5683 руб

Рассчитываем стоимость электроэнергии

Сэ

= tс

• Дг

•Тэ

kз

= 3•165•1,53• kз

= 3•165•1,53• •1,0=35518 руб •1,0=35518 руб

Тэ

=1,53 Р/кВт•ч

Рассчитываем затраты на ТО и ремонт

Сто

= 0,055•К = 0,055•40025 = 2201 руб

Прочие расходы

Спр

= 0,01( Са

+ Сто

+ Сэ

)=0,01(5683+2201+35518)=8239 руб

С=5683+35518+2201+8239+37200=88841 руб.

Аналогично рассчитываем не автоматизированный вариант.

| Сот

|

Са

|

Сто

|

Сэ

|

Спр

|

С |

| Автоматизированный |

- |

5683 |

2201 |

35518 |

400 |

88841 |

| Не автоматизированный |

37200 |

1374 |

532 |

35518 |

128 |

74752 |

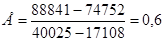

Рассчитываем экономическую эффективность

Определяем срок окупаемости

≈ 1,5 месяца ≈ 1,5 месяца

Вывод: проведенные расчеты показали, что срок окупаемости составит примерно 1,5 месяца, что экономически выгодно для хозяйства

ЗАКЛЮЧЕНИЕ

При автоматизации калориферной установки СФОЦ в курсовом проекте были рассмотрены технологические процессы в соответствии, с которым выбраны технологические средства автоматизации и разработана функционально технологическая схема, которая дает представление о месте установки приборов и их функциях. С целью пояснения принципа работы разработана принципиальная схема. Для управления объекта, защиты от аварийных режимов и сигнализации разработан шкаф управления. Произведенные расчеты надежности и экономической эффективности показали, что выбранные средства автоматизации будут надежно выполнять свой функции в течении 232828часов эксплуатации. Срок окупаемости составил 1,5 месяца. Т.е можно сделать вывод о целесообразности автоматизированного объекта в хозяйстве.

СПИСОК ЛИТЕРАТУРЫ

1. Бородин И.Ф. Андреев С.А. «Автоматизация технологических процессов и систем автоматического управления» М.: Колос С, 2005.

2. Бородин И.Ф. Судник Ю.А. «Автоматизация технологических процессов» М.: Колос С, 2003.

3. Каганов И.П. Курсовое и дипломное проектирование М.; ВО Агропромиздат, 1990.

4. Кудрявцев И.Л. «Электрооборудование сельскохозяйственных агрегатов и установок» М.: Агропромиздат, 1988.

5. Мартыненко И.И., Лысенко В.Ф. Проектирование систем автоматизации – М.: Агропромиздат, 1990.

6. Соркин Ю.И. «Электрооборудование животноводческих ферм и комплексов» Минск: Урожай 1998.

7. Соркин Ю.И. Справочник электромонтера по оборудованию животноводческих ферм и комплексов – Минск, Ураджай, 1984.

8. Паспорт на установку.

9. Прайс-лист 2008.

|