Министерство образования и науки Республики Казахстан

Восточно-Казахстанский Государственный Технический

университет им. Д. Серикбаева

Кафедра «Транспорт и логистика»

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовому проекту по дисциплине

«Проектирование энергитических установок»

Выполнил:

студент группы 08-ААк-1

Сейткамзин Т.Е.

Принял:

преподаватель Азаматов Б.Н.

Усть-Каменогорск, 2010

Содержание

Исходные данные к расчету

1. Выбор исходных данных к тепловому расчету

1.1 Параметры окружающей среды

1.2 Элементарный состав, физико-химическая и техническая характеристика топлива

1.3 Подогрев заряда в процессе впуска

1.4 Параметры процесса выпуска и остаточных газов

1.5 Суммарный коэффициент сопротивления выпускной системы

1.6 Показатель политропы сжатия

1.7 Показатель политропы расширения

1.8 Коэффициент использования теплоты

1.9 Коэффициент степени повышения давления

1.10 Коэффициент скругления индикаторной диаграммы

1.11 Степень сжатия двигателя

2. Тепловой расчет параметров и оценочных показателей рабочего цикла двигателя

2.1 Расчет процесса газообмена

2.2 Расчет процесса сжатия

2.3 Определение состава, количества и физико-химических характеристик рабочей смеси и продуктов сгорания

2.4 Процесс сгорания

2.5 Процесс расширения

2.6 Определение показателей рабочего цикла двигателя

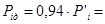

2.6.1 Определение индикаторных показателей

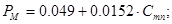

2.6.2 Определение механических потерь при совершении рабочего цикла

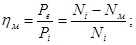

2.6.3 Эффективные показатели двигателя

2.7 Определение геометрических размеров цилиндра и кривошипно-шатунной группы двигателя

2.8 Построение индикаторной диаграммы

2.9 Построение внешней скоростной характеристики

3. Кинематика и динамика КШМ

3.1 Общие положения и исходные параметры к расчету кинематики и динамических сил кривошипно-шатунного механизма двигателя

3.2 Расчет кинематических параметров кривошипно-шатунного механизма

3.3 Расчет динамических сил

3.4 Определение суммарного крутящего момента на коленчатом валу

двигателя.

3.5 Построение полярной диаграммы нагрузки на шатунную шейку

3.6 Построение диаграммы износа шатунной шейки

Список используемой литературы

Исходные данные к расчету

Таблица 1. Исходные данные

| Наименование параметров. |

Обозна- |

Ед. изм |

Численное |

| чения |

значение |

| 1 |

2 |

3 |

4 |

| 1.Давление окружающей среды |

P0

|

МПа |

0,103 |

| 2.Температура окружающей среды |

T0

|

K |

297 |

| 3.Содержание углерода в топливе |

С |

- |

0,848 |

| 4.Содержание водорода в топливе |

Н |

- |

0,152 |

| 5.Содержение кислорода в топливе |

От

|

- |

0 |

| 6.Теплотворная способность бензина |

HU

|

кДж/кг |

43930 |

| 7.Молекулярная масса топлива |

μт |

кг/кмоль |

100

|

| 8.Коэффициент отношения водорода |

К |

| и окиси углерода в продуктах сгорания |

0,5 |

| 9.Универсальная газовая постоянная |

mR

|

кДж/кмольК |

8,314 |

| 10.Газовая постоянная воздуха |

RВ

|

Дж/кг К |

287 |

| 11.Степень подогрева заряда |

ΔT |

К |

15 |

| 12.Давление газов на выпуске |

Рг

|

МПа |

0,120 |

| 13.Температура газов на выпуске |

Тг

|

К |

1000 |

| 14.Суммарный коэффициент соп- |

(β2

+ζ) |

- |

| ротивления впускной системы |

2,65 |

| 15.Показатель политропы сжатия |

n1

|

- |

1,35 |

| 16.Покозатель политропы расширения |

n2

|

- |

1,27 |

| 17.Коэффициент использования |

xz |

- |

| теплоты |

0,87 |

| 18.Степень повышения давления |

Λ |

- |

- |

| 19.Коэффициент скругления |

φд

|

- |

| индикаторной диаграммы |

0,95 |

| 20.Ход поршня прототипа |

Snn

|

м |

80 |

| 21.Отношение радиуса кривошипа к |

λ |

- |

| длине шатуна |

0,28 |

| 22.Степень сжатия |

ε |

- |

8,5 |

| 23.Коэффициент избытка воздуха |

α |

- |

0,99 |

| 24.Отношение хода поршня к |

S/D |

- |

| диаметру цилиндра |

1 |

| 25.Эффективная мощность двигателя |

Ne

|

КВт |

56 |

| 26.Номинальная частота вращения |

n |

мин-1

|

5600 |

| 27.Число цилиндров |

i |

- |

4 |

1. Выбор исходных данных к тепловому расчету

1.1 Параметры окружающей среды

Давление и температура окружающей среды принимаем исходя из принятых нормальных физических условий и с учетом их отклонений в реальных условиях.

Реклама

Р0

= 0,103 МПа; Т0

= 295 К.

1.2 Элементарный состав, физико-химическая и техническая

характеристика топлива

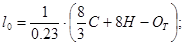

Жидкие моторные топлива, используемые для автомобильных двигателей внутреннего сгорания, представляют собой совокупность целого ряда углеводородных соединений. Его элементарный состав по массе можно представить как:

C+H+OT

=1кг

где: С — содержание углерода; кг/кг топлива;

Н — содержание водорода; кг/кг топлива;

От

— содержание кислорода в соединениях топлива; кг/кг топлива;

Для карбюраторных двигателей, где в качестве топлива используется бензин, с составным содержанием: С=0,848, Н=0,152, От

= О.

Для расчета согласно варианта принимаем:

содержание углерода С=0,848 кг/кг топлива;

содержание водорода H=0,152;

содержание кислорода 0т

=0,0 кг/кг топлива.

Низшая теплотворная способность топлива для бензина оставляет - Hu

=43,93*103

кДж/кг.

Молекулярная масса топлива используемого для автомобильных карбюраторных двигателей mт

=190 кг/кмоль.

1.3 Подогрев заряда в процессе впуска

Свежий заряд при движении во впускной системе и цилиндре соприкасается с горячими стенками. В результате происходит некоторое повышение температуры смеси. Аналитическое определение DТ осложняется отсутствием данных для определения коэффициента теплоотдачи и средней температуры поверхностей. В связи с этим при тепловом расчете его значение подбирают на основе ранее полученных экспериментальных результатов, с учетом физики происходящих явлений. В карбюраторных двигателях часть тепловой энергии заряда расходуется на испарение мелкораспыленного топлива. В конечном итоге степень подогрева заряда в процессе впуска оценивается значением DТ в пределах 0...20.

Принимаем DТ=15.

1.4 Параметры процесса выпуска и остаточных газов

Качество протекания процесса наполнения цилиндра во многом определяется параметрами выпуска отработавших газов: давлением на выпуске - Pr

и температура отработавших газов - Tr

. Величина Pr

определяется давлением среды — Po

. В двигателях без надува Pк

= Po

. Температура отработавших газов Тr

зависит от состава смеси, степени расширения и теплообмена при расширении и выпуске. При расчете коэффициентов остаточных газов и наполнения принимаем давление - Рr

=(1,12-1,16)Ро

. Температура остаточных газов для бензиновых двигателей в зависимости от ранее приведенных условий изменяется в пределах Tr=950....1050, К.

Реклама

Значения Pr

и Tr

принимаем 0,120 Мпа и 1000о

С соответственно.

1.5 Суммарный коэффициент сопротивления впускной системы

Совершенство организации, процесса впуска и соответственно параметры конца впуска во многом определяется оригинальностью конструкции самой системы впуска и характеризуется ее суммарным коэффициентом сопротивления - (β²+ζ). Здесь p=Wц

/Wвп

определяет гашение скорости движения смеси при поступлении в цилиндр, z - коэффициент гидравлического сопротивления системы впуска, отнесенный к наиболее узкому ее сечению. Принимаем (β²+ζ)=2,65.

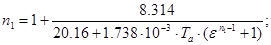

1.6 Показатель политропы сжатия

Значение параметров процесса сжатия определяется термодинамическими параметрами рабочей смеси в начале сжатия, степени сжатия и характера теплообмена, интенсивность и направление которого и должен отражать показатель политропы сжатия. В начале процесса сжатия температура смеси ниже температуры поверхностей стенок и температура смеси повышается как за счет сжатия, так и в результате подвода теплоты от стенок поэтому n1

>к. Затем температуры стенок и рабочей смеси постепенно выравниваются (n1

=к), а при дальнейшем сжатии температура смеси больше температуры стенок, происходит теплоотдача в стенки цилиндров и камеры сгорания (n1

<к). Здесь к - показатель адиабаты, к=1,35.

Таким образом, значение n1

в процессе сжатия является переменным, зависит от характера теплообмена с учетом принятой системы охлаждения, частоты вращения, следовательно, времени в течении которого происходит теплообмен, конструктивных особенностей двигателя и теплопроводности материала поршня, головки цилиндров и гильзы, в расчете принимаем его среднее значение с учетом всех выше перечисленных факторов.

1.7 Показатель политропы расширения

Значение термодинамических параметров рабочего тела в процессе расширения также определяется на основе аналитических зависимостей политропного процесса с постоянным показателем n2

. Его значение, также как и значение показателя политропы сжатия, определяется характером протекания теплообмена в процессе расширения. Предварительное его значение принимаем на основе собственных соображений в пределах n2

=1,23...1,28.

Принимаем n2

=1,27.

1.8 Коэффициент использования теплоты

В конечном итоге учитывает совершенство организации процесса сгорания и эффективность использования теплоты с учетом типа двигателя, его быстроходности, условиями охлаждения и конструктивными особенностями камеры сгорания. Его конкретные значения близко отражают долю теплоты, которая активно расходуется на повышение температуры рабочего тела и совершение работы. На основе опытных данных его значение при работе двигателя с полной нагрузкой изменяются в пределах:

для карбюраторных двигателей xz=0,85...0,9.

1.9 Коэффициент степени повышения давления

Для двигателей с искровым зажиганием величина l определяется в процессе расчета.

1.10 Коэффициент скругления индикаторной диаграммы

Расчет максимальных значений температуры и давления рабочего цикла в двигателях с искровым зажиганием, со сгоранием смеси и подводом теплоты при V=const, дает несколько завышенные значения, по сравнению с получаемыми при экспериментальных исследованиях. В реальном двигателе процесс сгорания занимает некоторый промежуток времени (30...50)о

п.к.в. и захватывает часть процесса расширения. Поэтому максимальное значение давления и температуры смещены обычно на (15...20)о

п.к.в. после ВМТ и имеют более низкие значения. В связи с этим при построении индикаторной диаграммы и определения действительного значения Pzд

вводим поправочный коэффициент снижения максимального давления fд

=0,85.

1.11 Степень сжатия двигателя

В качестве топлива для двигателей внутреннего сгорания, используют бензин, дизельное топливо или газообразные топлива. Основным показателем для бензина является его октановое число. Его значение характеризует антидетонационную стойкость топлива. С целью обеспечения нормальной работы двигателя необходимо, чтобы октановому числу бензина соответствовало и определенное значение степени сжатия.

Все другие значения исходных данных: ход поршня двигателя прототипа - Snn

, отношение радиуса кривошипа к длине шатуна - l, отношение хода поршня к диаметру цилиндра Sп

/Dц

проектируемого двигателя, номинальная мощность - Ne

кВт, частота вращения n мин-1

и число цилиндров выбираем и заносим в таблицу исходных данных на основе технической характеристики двигателя прототипа и полученного задания на проектирование двигателя.

Исходные данные к расчету (см. таблицу 1).

2 Тепловой расчет параметров и оценочных показателей рабочего

цикла двигателя

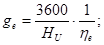

2.1 Расчет процесса газообмена

Протекание газообмена в цилиндре двигателя включает удаление из цилиндра отработавших газов и наполнение его свежим зарядом. Задачей расчета процесса газообмена является определение следующих конечных его параметров.

1)Давление и температура заряда в начале сжатия – ра

,Та

;

2)коэффициент остаточных газов - gr

,

3)коэффициент наполнения – hv

.

Для определения их значений в начале определим:

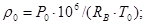

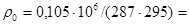

плотность воздуха окружающей среды

(1) (1)

1,417 кг/м3

; 1,417 кг/м3

;

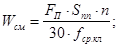

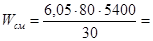

среднюю скорость смеси (воздуха) на впуске в сечении клапана из уравнения с учетом диаметра цилиндра, хода поршня прототипа

(2) (2)

87,12 м/с; 87,12 м/с;

принимаем Wсм=87 м/с

где Sпп

- ход поршня для двигателя, рекомендуемого прототипа.

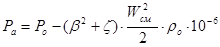

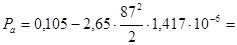

Тогда давление в процессе впуска и к началу такта сжатия - Р, равно

;(3) ;(3)

0,091 МПа; 0,091 МПа;

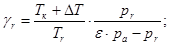

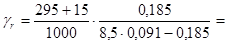

Коэффициент остаточных газов – gr характеризует качество очистки цилиндра и содержание остаточных газов в рабочей смеси. Определяем из соотношения

(4) (4)

0,057; 0,057;

где Тr

, рr

, — соответственно температура и давление остаточных газов, К и МПа;

e - степень сжатия двигателя;

DТ - степень подогрева смеси на впуске, К;

Т0

- температура окружающей среды.

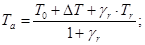

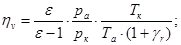

Температура рабочей смеси в конце впуска несколько возрастает за счет подогрева от стенок впускного трубопровода, цилиндра, камеры сгорания и при перемешивании с горячими остаточными газами. Ее значение определяется из зависимости:

(5) (5)

347,209К; 347,209К;

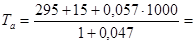

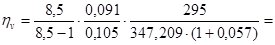

Основным оценочным показателем совершенства организации процесса газообмена является коэффициент наполнения цилиндра определяем его значения из выражения:

(6) (6)

0,8; 0,8;

2.2 Расчет процесса сжатия

Основное назначение процесса сжатия - повышение термодинамических параметров состояния рабочей смеси и ее концентрация в небольшом по геометрическим размерам ограниченном объеме камеры сгорания перед воспламенением. Процесс сжатия смеси в двигателе происходит при движении поршня от HMT к ВМТ. Носит политропный характер с переменным показателем политропного процесса n1

.

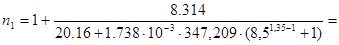

Определение его текущего значения является весьма затруднительным. В связи, с чем принимается, что процесс происходит по политропе с постоянным значением показателя политропного сжатия. Его начальное значение принимаем из исходных данных, а более близкое значение определяем методом последовательных приближений в процессе расчета с заданной степенью приближения по уравнению:

(7) (7)

1,35. 1,35.

топливо двигатель кривошипный шатунный

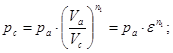

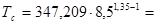

Значения давления рс

и температуры Тс

в конце сжатия определяем из соотношения зависимостей термодинамических параметров для политропного процесса:

(8) (8)

1,635МПа; 1,635МПа;

(9) (9)

734,324 К. 734,324 К.

2.3 Определение состава, количества и физико-технических

характеристик рабочей смеси и продуктов сгорания

В первой половине рабочего цикла карбюраторного двигателя рабочим телом является рабочая смесь в составе воздуха, паров топлива и остаточных газов. Во второй части рабочего цикла, после завершения окисления топлива в процессе сгорания, рабочим телом является продукты сгорания. Для определения параметров термодинамического состояния рабочего тела после подвода теплоты в процессе сгорания необходимо определить состав, количество и физико-технические характеристики его составляющих. Определение выполняется в расчете на сгорание одного кг топлива.

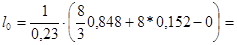

Определим теоретическое количества воздуха необходимое для обеспечения полного сгорания одного кг топлива:

В килограммах:

(10) (10)

15,118 15,118 ; ;

где От

- содержание кислорода в составе топлива;

С - содержание углерода в составе одного кг топлива (по заданию 0,848);

Н - содержание водорода в составе одного кг топлива (по заданию 0,152).

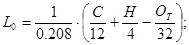

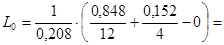

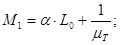

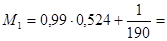

В киломолях:

(11) (11)

0,524 0,524 . .

В зависимости от типа двигателя и режима работы количество поступающего воздуха на каждый 1 кг топлива может быть меньше или больше. Отношение этого действительного количества воздуха lg

к теоретически необходимому для обеспечения полного сгорания топлива l0

, определяет состав рабочей смеси и оценивается коэффициентом избытка воздуха - a. Его значение для проектируемого двигателя определено заданием. Тогда количество свежей смеси М1

при использовании одного кг топлива для карбюраторных, двигателей составит:

(12) (12)

0,524 0,524 ; ;

где mT

- молекулярная масса топлива.

Теплоту, которая выделяется при полном сгорании 1 кг топлива без учета конденсации водяного пара в продуктах сгорания, принимаем согласно исходным данным - Hu

.

Так как согласно задания коэффициент избытка воздуха a=0.9, поэтому количество не выделившейся теплоты вследствие недогорания DHu

хим

=628,538 кДж/кг.

Количество выделившейся теплоты при сгорании смеси равно:

(13) (13)

. .

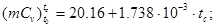

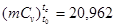

Средняя мольная теплоемкость свежей смеси в конце сжатия и в интервале температур (0...1500)о

С принимается равной:

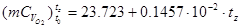

(14) (14)

. .

редняя мольная теплоемкость остаточных газов в конце сжатия при a=1 равна:

. (15) . (15)

Среднюю мольную теплоемкость рабочей смеси определим из выражения:

(16) (16)

. .

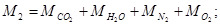

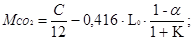

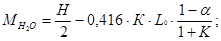

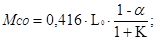

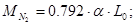

Расчет состава и количества продуктов сгорания.

Состав и количество продуктов сгорания зависит, в том числе и от коэффициента избытка воздуха. При полном сгорании топлива в состав продуктов сгорания М2

входит углекислый газ СО2

, вода Н2

О-как продукт сгорания, избыточный кислород 02

и инертный газ N2.

Количество отдельных компонентов и их суммарное значение определим из соотношений полученных согласно упрощенных реакций окисления углерода и водорода при сжигании одного кг топлива.

При a=1:

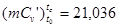

(17) (17)

0,558 0,558 ; ;

где  (18) (18)

0,0692 кмоль - количество углекислого газа; 0,0692 кмоль - количество углекислого газа;

(19) (19)

0,0753 кмоль - количество водяного пара; 0,0753 кмоль - количество водяного пара;

(20) (20)

0,00145 кмоль - количество кислорода; 0,00145 кмоль - количество кислорода;

(21) (21)

0,411 кмоль - количество азота. 0,411 кмоль - количество азота.

(22) (22)

0,0007 кмоль – количество водорода. 0,0007 кмоль – количество водорода.

В процессе сгорания и химических преобразований происходит изменение количества молей рабочей смеси:

(23) (23)

0,034 кмоль. 0,034 кмоль.

Относительное изменение объема сгоревшей смеси характеризует коэффициент молекулярного изменения:

(24) (24)

1,065; 1,065;

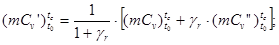

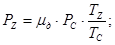

Относительное извинение объема при сгорании рабочей смеси, с учетом содержания остаточных газов, оценивается действительным коэффициентом молекулярного изменения рабочей смеси

(25) (25)

=1,062. =1,062.

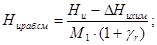

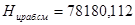

2.4 Процесс сгорания

Сгорание смеси является основным физическим процессом рабочего цикла двигателя. Первая часть, выделившейся при сгорании, используется на повышение внутренней энергии и совершение работы. Вторая часть передается в стенки камеры сгорания, и днище поршня. Доля активной теплоты учитывается коэффициентом активного использования теплоты xz

и практически приравнивается к максимальному значению коэффициента активного тепловыделения.

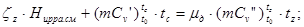

Значения термодинамических параметров в характерных точках цикла Рz и Тz определяем на основе первого закона термодинамики.

;(26) ;(26)

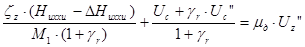

Для рабочего цикла двигателей с искровым зажиганием уравнение выглядит следующим образом:

;(27) ;(27)

Применительно к реальному циклу для двигателей с искровым зажиганием уравнение сгорания принимает вид:

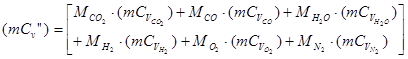

;(28) ;(28)

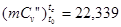

где (mCv

”) – средняя изохорная мольная теплоемкость газовой смеси с составом продуктов сгорания после окисления топлива:

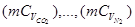

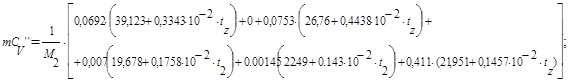

;(29) ;(29)

где  - средние мольные теплоемкости компонентов продуктов сгорания. - средние мольные теплоемкости компонентов продуктов сгорания.

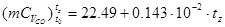

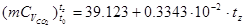

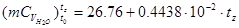

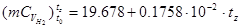

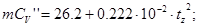

Средние мольные теплоемкости компонентов продуктов сгорания в диапазоне температур до 2800о

С с достаточной степенью точности могут быть вычислены по эмпирическим зависимостям:

;(30) ;(30)

;(31) ;(31)

;(32) ;(32)

;(33) ;(33)

;(34) ;(34)

;(35) ;(35)

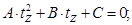

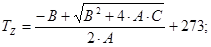

После выполнения математических операций согласно выражений (27…35) получим выражение вида

(36) (36)

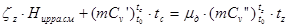

Тогда максимальная температура рабочей смеси в цикле определим из зависимости:

(37) (37)

27287 К. 27287 К.

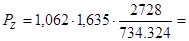

Максимальное давление цикла для двигателя с искровым зажиганием определяем как:

(38) (38)

6,45 МПа. 6,45 МПа.

Степень повышения давления:

(39) (39)

3,945. 3,945.

С учетом отклонений процесса подвода теплоты при V=const в реальных условиях скругления диаграммы действительное значение максимального давления для карбюраторных двигателей с воспламенением от электрической искры принимаем равным:

(40) (40)

5,483 МПа. 5,483 МПа.

2.5 Процесс расширения

Процесс расширения в рабочем цикле представляется как основной этап, где происходит превращение тепловой энергии в механическую работу. На его начальном участке +20...30о

п.к.в. после ВМТ продолжается интенсивный процесс подвода теплоты. В то время, большая разность температурного состояния рабочего тела и окружающей среды совершает процесс в условиях расширения. В начале расширения продолжается интенсивное сгорание топлива. Одновременно, с учетом больших скоростей движения газов и большой разности температур стенки цилиндропоршневой группы обеспечивают присутствие процесса интенсивного теплообмена. Таким образом, процесс расширения носит явно выраженный политропный характер. Значение показателя политропы предварительно принимаем при выборе исходных данных и уточняем в расчете процесса расширения. С учетом статистических данных и особенностей проектируемого двигателя в пределах n2

=1,27.

Более точное значение среднего d показателя политропы расширения определяется методом последовательного приближения с заданной степенью точности с использованием эмпирических зависимостей.

Исходя из термодинамических параметров при политропном процессе, давление и температуру в конце расширения определим по формуле:

(41) (41)

0,426 МПа; 0,426 МПа;

(42) (42)

1530,739 К. 1530,739 К.

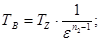

Правильность выбора значения температуры и давления остаточных газов оценивается сравнением принятых значений и полученных расчетным путем, по величине Тк

(43) (43)

1003,441 К. 1003,441 К.

Расхождение принятого значения Тr

и полученного, согласно зависимости равно:

d= -5,7%, что меньше допустимых 6%.

2.6 Определение показателей рабочего цикла двигателя

Степень совершенства организации и эффективности рабочего цикла двигателя. по превращению тепловой энергии в механическую работу оценивается расчетным определением индикаторных показателей, механических потерь, эффективных показателей рабочего цикла и основных размеров проектируемого двигателя.

2.6.1 Определение индикаторных показателей

Среднее индикаторное давление - Рicp

как показатель качества и совершенства организации рабочего цикла определяет работу, которая совершается или совершалась бы одним литром (ед. объема) рабочего объема. Физически, среднее индикаторное давление - это условное среднее давление, которое действовало бы на поршень двигателя на протяжении всего процесса расширения, и при этом совершалась бы та индикаторная работа, что и при переменном расчетном значении давления.

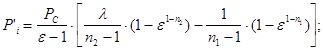

Среднее индикаторное давление определяем из выражения:

(44) (44)

1,07 МПа. 1,07 МПа.

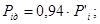

С учетом скругления индикаторной диаграммы действительное среднее индикаторное давление определим из выражения:

(45) (45)

1,005 МПа. 1,005 МПа.

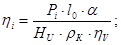

Индикаторная мощность — это работа, совершаемая рабочим телом за единицу времени. Индикаторный КПД — характеризует степень использования теплоты топлива и долю ее превращения в индикат-ю работу:

(46) (46)

0,31. 0,31.

Индикаторный удельный расход топлива:

(47) (47)

264,35 264,35 . .

2.6.2 Определение механических потерь при совершении рабочего цикла

К механическим потерям относятся потери на преодоление сопротивлений сил трения, привод вспомогательных механизмов, газообмен, привод компрессора, масляного насоса, водяного насоса, генератора, прерывателя-распределителя. Для различных типов двигателей величина потерь среднего индикаторного давления приравнивается величине среднего давления механических потерь. Оно определяется из следующего соотношения:

(48) (48)

0,268 МПа; 0,268 МПа;

где  (49) (49)

14,4 м/с - средняя скорость поршня. 14,4 м/с - средняя скорость поршня.

2.6.3 Эффективные показатели

Среднее эффективное давление:

(50) (50)

0,737 МПа. 0,737 МПа.

Механический КПД:

(51) (51)

0,733; 0,733;

Эффективный КПД определяет долю общей теплоты, использованной в рабочем процессе на совершение полезной работы на валу двигателя:

(52) (52)

0,23. 0,23.

Эффективный удельный расход топлива определяется для оценки экономичности работы двигателя и определяет количество топлива, которое расходуется на воспроизведение одного кВт часа энергии:

(53) (53)

356,3 356,3 . .

2.7 Определение геометрических размеров цилиндра и кривошипно-

шатунной группы двигателя

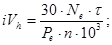

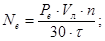

Согласно назначенного значения эффективной мощности, заданной частоты вращения и полученных значений эффективных показателей рабочего цикла определим необходимый общий рабочий литраж двигателя:

(54) (54)

0,0017 м3

; 0,0017 м3

;

и рабочий объем одного цилиндра:

(55) (55)

0,424 л. 0,424 л.

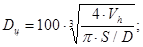

Определившись с рабочим объемом цилиндра, определим его диаметр, с учетом заданного соотношения хода поршня к диаметру цилиндра S/D:

(56) (56)

81 мм; 81 мм;

округлив, принимаем  81 мм; 81 мм;

соответственно отношению (S/D), ход поршня будет равен:

(57) (57)

81мм; 81мм;

округлив, принимаем  81 мм. 81 мм.

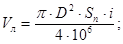

После определения размеров диаметра цилиндра и хода поршня уточняем окончательные значения рабочего литража двигателя, эффективной мощности, крутящего момента и часового расхода топлива.

Общий рабочий литраж:

(58) (58)

1,669 л. 1,669 л.

Эффективная мощность:

(59) (59)

55,16 кВт. 55,16 кВт.

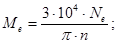

Эффективный крутящий момент:

(60) (60)

97,6 97,6 . .

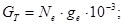

Часовой расход топлива двигателем:

(61) (61)

19,597 кг/ч. 19,597 кг/ч.

Средняя скорость поршня:

; ;

14,58м/с.(62) 14,58м/с.(62)

2.8 Построение индикаторной диаграммы

Для графического построения рабочего цикла проектируемого двигателя необходимо построить его индикаторную диаграмму в координатах Р-V (давление-объем).

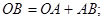

Индикаторную диаграмму строим на миллиметровой бумаге формата А1 (594х841) (см. рис.1). Для этого необходимо определиться с размерами отрезков ОВ - представляемого полный объем цилиндра на оси абсцисс и отрезка OZ' - выражающего максимальное давление цикла. Отрезок ОВ представляет полный объем цилиндра и состоит из 2-х частей.

(63) (63)

92мм. 92мм.

Отрезок АВ принимаем равным ходу поршня, что отражает рабочий объем цилиндра в масштабе 1:1.

Отрезок ОА - представляет объем камеры сгорания, его значение определяем из соотношения:

(64) (64)

10,8 мм; 10,8 мм;

где e - степень сжатия.

Отрезок OZ' — выражающий максимальное давление, определим из соотношения:

(65) (65)

137 мм; 137 мм;

где mр

=0,04 - масштаб индикаторной диаграммы по давлению. При этом соотношении OZ/АВ находится в пределах 1,6...1,8 (для наглядности представленной диаграммы).

Таким образом, определяем значения отрезков АВ, ОА, ОВ и OZ' по оси абсцисс откладываем отрезки ОА и АВ.

Из точек О, А и В - проводим три вертикальные линии. Вертикальная линия из точки О - представляет собой ось ординаты по давлению, линия из точки А — выражает объем цилиндра (камеры сгорания) при положении поршня в ВМТ, точка В и вертикальная линия выражает полный объем цилиндра и положение поршня соответствующее НМТ.

Построив основные линии рабочего цикла двигателя, откладываем значения давления в характерных точках ВМТ и НМТ. Для этого необходимо определить их значения в миллиметрах из соотношений:

2,275 мм; (66) 2,275 мм; (66)

40,88 мм; 40,88 мм;

137,075 мм; 137,075 мм;

10,65 мм; 10,65 мм;

3 мм; 3 мм;

2,63 мм. 2,63 мм.

По точке атмосферного давления Р0

/mp

проводим горизонтальную линию параллельно оси абсцисс.

Точки “с”, “z” и “r” откладываем на вертикальной линии ВМТ (точка А), точки “а” и “в” откладываем на вертикальной линии НМТ (точка В).

Построение политроп сжатия и расширения выполняем аналитическим методом.

Методика построения индикаторной диаграммы аналитическим путем заключается в следующем. Из уравнений политропы сжатия и политропы расширения вычисляется ряд промежуточных точек текущего давления.

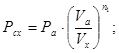

Промежуточные значения давления для политропы сжатия в МПа определим по выражению:

(67) (67)

и в миллиметрах:

(68) (68)

где Pсх

- искомое текущее давление в процессе сжатия.

Текущее отношение объемов Va

/Vx

=OB/OХ принимаем с шагом 10мм (восемь промежуточных точек) в пределах от 1 до e - значения степени сжатия.

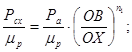

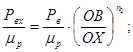

Аналогично для политропы расширения:

(69) (69)

и  (70) (70)

Отношение ОВ/ОХ, изменяется в интервале 1…e. Шаг и значения отношений ОВ/ОХ, при текущем значении ОХ, при построении политропы расширения оставляем такими же, что и при построении политропы сжатия.

Для упрощения выполнения расчетных операций и построения, результаты расчетов сводим в таблицу2.

Значения промежуточных точек давления в МПа (Рсх

, Рвх

,) или в мм выносим на поле индикаторной диаграммы и соединяем плавной кривой а - с и кривой z - о. Принимаем, что процессы впуска и выпуска протекают при постоянном давлении, соответственно Ра

и Pr

. Линии политропы расширения Z-b, давления выпуска Рr

и политропы сжатия соединяем плавными округляющими линиями.

Протекание индикаторной диаграммы реального двигателя будет несколько отличаться от расчетной. С учетом предварительного воспламенения смеси от электрической искры для карбюраторного двигателя (точка С'), происходит некоторое более раннее повышение давления, несовпадающее с давлением чистого процесса сжатия. В соответствии с этим давление при положении поршня в ВМТ будет несколько выше (точка С").

Процесс сгорания происходит при изменяющемся объеме и протекает по кривой С” - ZД

а не по С – Z.

Положение точек С' и С' приближенно находятся из равенств, соответственно:

Рс’

=0,83Рс

=1,357 МПа-определяется на линии сжатия;(71)

Pc”=1,18Рс=1,93 МПа - определяется на линии ВМТ. (72)

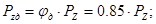

Действительное давление в конце видимого сгорания карбюраторного двигателя и положение точки Z, определяем из выражения

Pzg=0,85Pz = 5,483МПа(73)

Вместе с тем положение точки Zд

смещаем по оси абсцисс от ВМТ на (10...15)о

п.к.в., что составляет 1,5-2,0 мм (вправо). Положение точки b’ определяет угол предварительного открытия выпускного клапана до НМТ. Точку b" откладывают на половине расстояния между точками “а” и “е” на вертикальной линии с точки В.

Закроется выпускной клапан в точке а’ с некоторым запаздыванием после ВМТ. Впускной клапан отрывается до прихода поршня к ВМТ в точке r’, а закрывается после прохода поршнем НМТ, в точке а”.

Моменты открытия и закрытия впускных и выпускных клапанов подбираются экспериментально, поэтому при расчете индикаторной диаграммы фазы газораспределения необходимо брать по прототипу.

r' — опережение открытия впускного клапана;

а' — запаздывание закрытия впускного клапана;

с' — угол опережения зажигания.

Соединяя плавными кривыми характерные точки r', r, а', а, а", с', с", Zд

, b', b", через промежуточные расчетные точки политропы сжатия и политропы расширения получаем округленную индикаторную диаграмму.Рисунок 1.

3. Кинематика и динамика КШМ

3.1 0бщие положения и исходные параметры к расчету кинематики и

динамических сил кривошипно-шатунного механизма двигателя

Основной задачей кривошипно-шатунного механизма является превращение прямолинейного движения поршня во вращательное движение коленчатого вала. Условия работы элементов кривошипно-шатунного механизма характеризуются широким диапазоном и высокой частотой повторения знакопеременных нагрузок в зависимости от положения поршня, характера происходящих процессов внутри цилиндра и частоты вращения коленчатого вала двигателя.

Расчет кинематики и определение динамических сил, возникающих в кривошипно-шатунном механизме, выполняем для заданного номинального режима, с учетом полученных результатов теплового расчета и ранее принятых конструктивных параметров прототипа. Результаты кинематического и динамического расчета будут использоваться для расчета на прочность и определения конкретных конструктивных параметров или размеров основных узлов и деталей двигателя.

Основной задачей кинематического расчета является определение перемещения, скорости и ускорения элементов кривошипно-шатунного механизма.

Задачей динамического расчета является определение и анализ сил, действующих в кривошипно-шатунном механизме.

Угловую скорость вращения коленчатого вала принимаем постоянной, в соответствии с заданной частотой вращения.

В расчете рассматриваются нагрузки от сил давления газов и от сил инерции движущихся масс.

Текущие значения силы давления газов определяем на основе результатов расчета давлений в характерных точках рабочего цикла после построения и развертки индикаторной диаграммы в координатах по углу поворота коленчатого вала.

Силы инерции движущихся масс кривошипно-шатунного механизма делят на силы инерции возвратно-поступательно движущихся масс Pj

и силы инерции вращающихся масс KR

.

Силы инерции движущихся масс кривошипно-шатунного механизма определяем с учетом размеров цилиндра, конструктивных особенностей КШМ и масс его деталей.

Для упрощения динамического расчета действительный кривошипно-шатунный механизм заменяем эквивалентной системой сосредоточенных масс.

Все детали КШМ по характеру их движения делятся на три группы:

1) Детали, совершающие возвратно-поступательное движения. К ним относим массу поршня, массу поршневых колец, массу поршневого пальца и считаем сосредоточенной на оси поршневого пальца - mn

.;

2) Детали, совершающие вращательное движение. Массу таких деталей заменяют общей массой, приведенной к радиусу кривошипа Rкp

, и обозначаем mк

. В нее входит масса шатунной шейки mшш

и приведенная масса щек кривошипа mщ

, сосредоточенная на оси шатунной шейки;

3) Детали, совершающие сложное плоскопараллельное движение (шатунная группа). Для упрощения расчетов ее заменяют системой 2-х статически замещающих разнесенных масс: массы шатунной группы, сосредоточенной на оси поршневого пальца - mшп

и массы шатунной группы, отнесенной и сосредоточенной на оси шатунной шейки коленчатого вала - mшк

.

Принимаем:

Конструктивная масса поршневой группы:

105,3 кг/м2

;(86) 105,3 кг/м2

;(86)

Конструктивная масса шатуна:

145,8 кг/м2

;(87) 145,8 кг/м2

;(87)

Конструктивная масса колена кривошипа:

150 кг/м2

;(88) 150 кг/м2

;(88)

0,28;(89) 0,28;(89)

где D - диаметр цилиндра в мм;

Lш

- длина шатуна, Lш

=R/l (мм).

Принятые значения заносим в таблицу исходных данных (см. таблицу 4).

3.2 Расчет кинематических параметров кривошипно-шатунного

механизма

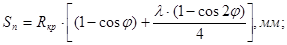

Перемещение поршня за каждый шаг расчета от своего первоначального положения в ВМТ определим из выражения:

(90) (90)

Взяв производную по времени от выражения, определяющего перемещение поршня, определим скорость поршня:

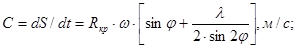

(91) (91)

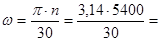

где w – скорость вращения коленчатого вала двигателя при номинальной частоте:

565,2 рад/с.(92) 565,2 рад/с.(92)

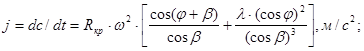

Ускорение перемещения массы поршневой группы, принятой нами с концентрацией на оси поршневого пальца, необходимое для определения сил инерции возвратно-поступательно движущихся масс, определим из выражения производной по времени от скорости перемещения:

(93) (93)

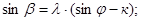

где b - угол отклонения шатуна от оси цилиндра, определяем из соотношения:

(94) (94)

где к=а/Rкр

- относительное смещение оси цилиндров от оси коленчатого вала.

Значения Sп

, С, j, для разных углов п.к.в. заносим в таблицу 5.

3.3 Расчет динамических сил

Давление газовых сил DРг

, действующих на поршень, с учетом противодавления в картере двигателя определяем из соотношения:

DPг

=Рг

-Р0

; (95)

где Р0

- давление в картере, принимаем равным давлению окружающей среды;

Рг

— давление рабочего тела в цилиндре двигателя; его значение принимаем из массива исходных данных по индикаторной диаграмме после ее построения и развертывания по углу поворота коленчатого вала.

Для того чтобы развернуть и получить исходную информацию о давлении газов на поршень внутри цилиндра, на миллиметровой бумаге формата Al в левом верхнем углу строим индикаторную диаграмму.

Отступив 10- 15мм вниз от оси абсцисс, где представлена индикаторная диаграмма, параллельно переносим отрезок хода поршня АВ, на горизонтальную ось полуокружности с диаметром равным рабочему ходу поршня Sп

=2*Rкр

. Точки А и В соответствуют положению поршня в ВМТ и НМТ на индикаторной диаграмме. Разделяем участок АВ пополам и строим полуокружность с центром в точке О.

Делим полуокружность на шесть равных частей через 30 градусов п. к. в. и соединяем полученные точки с центром точки О лучами 0-1, 0-2, 0-3, 0-4, 0-5, 0-6, 0-7.

В связи с тем, что шатун совершает сложное плоско-параллельное движение, текущее перемещение положения точки В (см. расчетную схему) на линии окружности радиуса кривошипа не всегда будет соответствовать прямолинейному перемещению поршня. Таким образом, при развертывании индикаторной диаграммы представленной в координатах Р-V, давление и объем занимаемый рабочим газом в цилиндре и теперь представляемые в координатах по углу поворота коленчатого вала не будет соответствовать действительному. Для исключения ошибки, при развертывании индикаторной диаграммы вводится поправка Брикса. Ее максимальное значение определяется из соотношения:

Определив ее значение, откладываем в правую сторону от точки О и обозначаем точкой О1

. После этого с нового центра - точки O1

проводим лучи параллельные лучам 0-1, 0-2, 0-3, ...0-7 и обозначаем полученные точки пересечения с окружностью 1’,2’,3’ ,4’,5’,6’,7’ и соответственно лучи 0-1’, 0-2’, 0-3’, 0-4’, 0-5’, 0-6’ и 0-7’

Полученные точки на полуокружности со штрихом — 1', 2', 3'...7' теперь будут соответствовать значениям угла поворота коленчатого вала при использовании которых, изменение давления и объема в цилиндре будут соответствовать действительным и принимаем для определения действительных газовых сил.

Дальнейшая процедура перестройки индикаторной диаграммы давления газовых сил на поршень заключается в следующем. Продолжаем горизонтальную линию значения атмосферного давления Ро

вправо. Отступив от рисунка индикаторной диаграммы 15-20 мм, обозначаем точкой «О» на линии атмосферного давления. Принимаем нанесенную линию за горизонтальную ось графика изменения давления по углу поворота коленчатого вала. Для этого через каждые 15 мм по горизонтальной оси наносим шкалу значений угла поворота коленчатого вала от нуля «0» через 30 градусов до 720 градусов п. к. в.; что соответствует двум оборотам коленчатого вала от ВМТ и длительности рабочего цикла.

По оси ординат из точки «0» проводим вертикальную линию и наносим шкалу изменения сил давления газов DРг. Масштаб сил давления газов сохраняем такой же, что и для индикаторной диаграммы представленной в координатах Р-V, начиная от линии Ро. После нанесения осей индикаторной диаграммы переходим к переносу точек и значений давления из индикаторной диаграммы представленной в координатах Р-V в координаты Р-f. Для этого, поочередно начиная с точки 1' и далее 2', 3', 4', ...7', проводим вертикальную линию вверх до пересечения с линией изменения давления на индикаторной диаграмме в координатах Р-V и переносим его значение по горизонтали до пересечения с вертикальной линией соответствующих значений угла поворота коленчатого вала. Из точки 1' проводим линию вверх до пересечения с линией индикаторной диаграммы и проводим горизонтальную линию до пересечения с ординатой соответствующей положению поршня в ВМТ и нулю градусов п. к. в.. Далее из точки 2', соответствующей 30о

п.к.в., из точки 3', соответствующей 60о

п.к.в., и т.д. переходим к следующим точкам до значения 720о

п.к.в. и переносим значения давления соответствующие определенному положению коленчатого вала по углу его поворота. Соединив полученные точки изменения давления, соответствующие каждому значению угла поворота коленчатого вала, получим развернутую индикаторную диаграмму удельных газовых сил действующих на поршень по углу поворота коленчатого вала за рабочий цикл от 0о

п.к.в. до 720о

п.к.в..

Для определения численных значений газовых сил действующих на поршень, определяем путем расчетов или прямым измерением значения ординаты DРг

для каждого положения поршня и угла поворота коленчатого вала и заносим в общий массив исходных для определения численного значения суммарных сил действующих в КШМ (таблица 6).

Численное значение удельной газовой силы действующей на каждый момент положения коленчатого вала определится как произведение

(97) (97)

где Yi

- текущее значение ординаты давления для каждого положения коленчатого вала через 30о

п.к.в., принимаем из массива измерений ординат исходных данных, в мм.

mр

- масштаб давления газов, МПа/мм.

Удельную силу инерции Pj

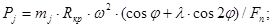

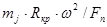

для возвратно-поступательно движущихся масс определяем по зависимости:

(98) (98)

Значение выражения  остается постоянным для заданного расчетного режима по частоте вращения коленчатого вала w=const. Определим это значение. Тогда текущее значение Pj

будет изменятся только в зависимости от положения поршня и угла поворота коленчатого вала согласно тригонометрической зависимости (cosj + lcos 2j) (см. таблицу 6). остается постоянным для заданного расчетного режима по частоте вращения коленчатого вала w=const. Определим это значение. Тогда текущее значение Pj

будет изменятся только в зависимости от положения поршня и угла поворота коленчатого вала согласно тригонометрической зависимости (cosj + lcos 2j) (см. таблицу 6).

Выполнив математические действия для определения Pj

, значения заносим в таблицу расчетных данных (таблица 6). Переносим значения удельных сил инерции возвратно-поступательно движущихся масс на график где представлена индикаторная диаграмма газовых сил в координатах P – φ.

Суммарная удельная сила PS

, приложенная в центре поршневого пальца такого механизма, равна для каждого данного угла поворота кривошипа сумме удельных сил давления газов DРг

и сил инерции Pj

:

; МПа. (99) ; МПа. (99)

Просуммировав значения  для каждого значения угла п.к.в., заносим в таблицу расчетных данных и наносим на график изменения PS

= f(j) на поле, где представлены графики DРг

=f(j) и Pj

=f(j). Значения суммарной удельной силы будут использованы для определения других сил действующих в элементах и узлах КШМ. для каждого значения угла п.к.в., заносим в таблицу расчетных данных и наносим на график изменения PS

= f(j) на поле, где представлены графики DРг

=f(j) и Pj

=f(j). Значения суммарной удельной силы будут использованы для определения других сил действующих в элементах и узлах КШМ.

Суммарная удельная сила РS

приложенная к оси поршневого пальца, раскладывается на две составляющие силы:

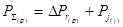

- боковую силу PN

, действующую в направлении стенки цилиндра перпендикулярно оси поршневого пальца и вертикальной плоскости стенки;

- продольную силу PS

, действующую в направлении продольной оси шатуна.

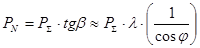

Текущее значение боковой силы PN

=f(j) определяем из зависимости:

; МПа. (100) ; МПа. (100)

Текущее значение силы PS

=f(j) определяем из зависимости:

; МПа. (101) ; МПа. (101)

Результаты расчетов заносим в таблицу 6 расчетных данных. По результатам расчетов строим графики изменения удельных боковой и продольной сил по углу поворота коленчатого вала.

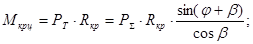

Продольная, сила РS

, перенесенная по линии ее действия в центр шатунной шейки коленчатого вала распределяется на нормальную силу РК

, действующую по оси радиуса кривошипа и тангенциальную силу РТ

, действующую по касательной к окружности радиуса кривошипа и перпендикулярно оси кривошипа, создавая крутящий момент.

Текущее значение нормальной силы РK

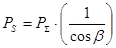

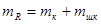

=f(j) определяем из зависимости:

; МПа. (102) ; МПа. (102)

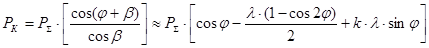

Текущее значение тангенциальной силы РТ

=f(j) определяем из зависимости:

; МПа. (103) ; МПа. (103)

Результаты расчетов заносим в таблицу расчетных данных. По результатам расчетов строим графики изменения удельных сил РK

=f(j) и РТ

=f(j) по углу поворота коленчатого вала.

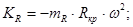

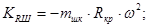

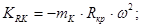

Центробежная сила вращающихся масс кривошипно-шатунного механизма всегда направлена по радиусу кривошипа, постоянна по величине, противоположно направлена положительной нормальной силе и приложена к центру В шатунной шейки кривошипа. Ее значение зависит от значения радиуса кривошипа Rкр

значения угловой скорости и массы вращающихся деталей mR

. В состав массы вращающихся деталей относятся - масса части шатунной группы отнесенной к вращающимся массам и принятая масса колена с шатунной шейкой и щеками кривошипа. Таким образом, mR

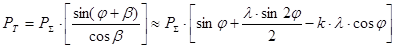

складывается как сумма:

(104) (104)

Значения центробежной удельной силы от вращающихся масс определяем из зависимости:

(105) (105)

Центробежная сила инерции вращающихся масс шатуна равна:

(106) (106)

Центробежная сила инерции вращающихся масс кривошипа равна:

(107) (107)

3.4 Определение суммарного крутящего момента на коленчатом валу

двигателя

Тангенциальная сила РТ

, действующая по касательной к окружности вращения центра шатунной шейки, всегда перпендикулярна радиусу кривошипа. Если перенести реактивную силу от силы РТ

в центр коренной шейки коленчатого вала, образуется пара сил создающая крутящий момент Мкрц

на валу шатунной шейки двигателя.

(108) (108)

Rкр

- величина постоянная, в м.

Таким образом, график изменения тангенциальной силы РТ

за рабочий цикл от нуля градусов до 720 градусов п. к. в. представляет собой и график изменения крутящего момента для одного цилиндра по углу поворота коленчатого вала, в своем масштабе.

Вычислив значения Мкрц

для каждого положения коленчатого вала через 30 градусов п. к. в. его значения заносим в таблицу 6 результатов расчета.

Для построения кривой суммарного крутящего момента Мкр

многоцилиндрового двигателя необходимо выполнить суммирование кривых крутящих моментов каждого цилиндра.

Так как для всех цилиндров значения сил и характер крутящего момента одинаковы и отличаются только тем, что рабочий цикл, а соответственно, и кривая крутящего момента, смещены на величину интервала между вспышками в отдельных, цилиндрах, то для определения значений и характера изменения суммарного момента, в пределах интервала повторения, достаточно иметь значения и кривую крутящего момента одного цилиндра.

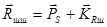

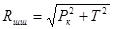

3.5 Построение полярной диаграммы нагрузки на шатунную шейку

Для оценки и анализа действующей нагрузки на шатунную шейку необходимо рассчитать результирующую силу Rшш

, действующую на шатунную шейку. Она может быть определена путем векторного сложения сил: Рк

=К+ KR

ш

и тангенциальной силы РТ

, либо векторным сложением силы РS

, действующей по оси шатуна на шатунную шейку, и постоянно действующей центробежной силы КR

ш

, возникающей от вращения части массы шатуна, отнесенной ранее к массе вращающихся частей, сконцентрированных на оси шатунной шейки:

; (109) ; (109)

Для построения диаграммы необходимо силы РК

, РТ

и КR

ш

перевести и выразить в кН; сложить силы РК

и КR

ш

. Значения заносим в таблицу 6 расчетов и путем векторного сложения с силой РТ

определить силу Rшш

, в кН:

; (114) ; (114)

где Т – полная тангенциальная сила:

;(115) ;(115)

Значения, результирующей силы Rшш

заносим в таблицу 6 расчетов. Представляем силу Rшш

в виде графической зависимости в прямоугольных координатах Rшш

-f, приняв значения сил из таблицы расчета и отложив их, с соблюдением масштаба mp

, на ординате текущего угла п.к.в.

С целью более полного представления действия, которое оказывает сила на шатунную шейку, ее необходимо представить дополнительно в виде полярной диаграммы вектора Rшш

, ориентированного относительно центра шатунной шейки, называемого полярным центром. Для этого в системе координат сил Т - PК

с центром в точке Ошш

, (по оси абсцисс вправо от точки О откладывается положительные силы Т, влево отрицательные, по оси ординат: вверх - отрицательные силы РК

, вниз - положительные), откладываем их значения для различных последовательных углов п.к.в. и получаем соответствующие им точки конца вектора Rшш

. Полученные точки последовательно, в порядке нарастания углов п.к.в., соединяем плавной кривой. Получим полярную диаграмму силы Rшш

с центром в точке Ошш

. Луч, проведенный из центра Ошш

в любую точку линии полярной диаграммы, отражает значение Rшш

в масштабе и направление ее действия относительно центра шатунной шейки.

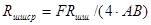

На диаграмме Rшш

, представленной в прямоугольных координатах Rшш

-f, выполняем отметку ее максимального Rшшмах

и минимального Rшшmin

значения. Определяем среднее значение результирующей силы путем планиметрирования площади под кривой Rшш

-f(j)

; (116) ; (116)

где FRшш

- площадь под кривой Rшш

(мм2

);

АВ - ход поршня в масштабе ms

(мм).

3.6 Построение диаграммы износа шатунной шейки

Диаграмму износа шатунной шейки строим на основе результатов расчета и графического представления полярной диаграммы нагрузки на шатунную шейку. Диаграмма износа дает возможность определить наиболее нагруженный участок шатунной шейки, получить наглядное представление о характере износа шейки и ее окружности, в предположении, что износ будет пропорциональным действующим на шейку усилиям. Построение диаграммы осуществляем следующим образом. Внизу под полярной диаграммой на одной с ней вертикальной оси проводим окружность произвольным радиусом, представляющую шатунную шейку в произвольном масштабе.

Окружность делим на 12 равных участков. Дальнейшее построение заключается в параллельном переносе лучей нагрузки на шатунную шейку Rшш1

,Rшш2

,...,Rшш12

из полярной диаграммы под окружность условной шатунной шейки, (с точным сохранением направления). Считаем, что действия каждого вектора силы Rшш

распространяется на 60о

по окружности шейки в обе стороны от точки ее приложения. С учетом полученной картины расположения полярной диаграммы и табличных значений Rшш

для различных участков угла п.к.в., составляем таблицу (таблица 8) воздействия силы Rшш

в виде векторов Rшш1

, Rшш2

и т.д. на определенные номера лучей шатунной шейки с учетом точки приложения, направленности и общего сектора охвата окружности каждым вектором Rшш

(60о

п.к.в. в обе стороны от точки приложения). Просуммировать результирующую нагрузку по всем лучам. Подбираем приемлемый масштаб и откладываем ее значение в виде отрезков на каждом луче шатунной шейки. Концы отрезков соединяем плавной кривой, характеризующей предполагаемый износ шатунной шейки. Определяем наименее нагруженный участок окружности шатунной шейки и проводим ось оптимального расположения масляного канала.

На основе ранее принятых параметров газораспределения изображаем диаграмму фаз газораспределения и рассматриваем ее совместно с характерными точками открытия и закрытия впускных и выпускных клапанов, представленных на индикаторной диаграмме.

Таблица 2. Построение индикаторной диаграммы двигателя

| ОХ |

Pcx

; |

Pвх

; |

Pcx;

|

Pвх

; |

| № |

текущее |

ОВ/ОХi

|

(ОВ/ОХi

)n1

|

(ОВ/ОХi

)n2

|

МПа |

МПа |

мм |

мм |

| значение |

| 1 |

81 |

1 |

1 |

1 |

1 |

1 |

2,27 |

10,65 |

| 2 |

75 |

1,08 |

1,11 |

1,1 |

0,1 |

0,47 |

2,5 |

11,75 |

| 3 |

60 |

1,35 |

1,5 |

1,46 |

0,14 |

0,62 |

3,4 |

15,55 |

| 4 |

50 |

1,62 |

1,9 |

1,84 |

0,15 |

0,78 |

3,75 |

19,5 |

| 5 |

40 |

2,03 |

2,6 |

2,46 |

0,18 |

1,05 |

4,32 |

26,2 |

| 6 |

30 |

2,7 |

3,8 |

3,5 |

0,26 |

1,49 |

8,645 |

37,28 |

| 7 |

20 |

4,05 |

6,61 |

5,91 |

0,37 |

2,52 |

15,04 |

63 |

| 8 |

15 |

5,4 |

9,74 |

8,51 |

0,49 |

3,6 |

20,2 |

91 |

| 9 |

11 |

1 |

1 |

1 |

1,635 |

- |

40,9 |

- |

Таблица 3. Исходные данные к расчету кинематики и динамики

| Наименование параметров. |

Обозна- |

Ед. изм |

Числ |

| чения |

знач |

| 1.Давление окружающей среды |

Ро

|

МПа |

0,1053 |

| 2.Давление выпуска отработавших газов |

Pr

|

МПа |

0,120 |

| 3.Показатель политропы сжатия |

n1

|

- |

1,35 |

| 4.Показатель политропы расширения |

n2

|

- |

1,27 |

| 5.Отношение Rкр

/Lш

|

λ |

- |

- |

| 6.Степень сжатия двигателя |

ε |

- |

8,5 |

| 7.Частота вращения коленчатого вала двигателя |

n |

мин-1

|

5600 |

| 8. Угловая скорость вращения колен. вала |

ω |

рад/с |

565,2 |

| 9.Число цилиндров |

i |

- |

4 |

| 10.Радиус кривошипа |

Rкр

|

м |

- |

| 11.Диаметр цилиндра |

Dц

|

м |

81 |

| 12.Максимальное давление цикла |

Pz

|

МПа |

6,45 |

| 13.Давление в конце расширения |

Pb

|

МПа |

0,426 |

| 14.Давление в конце впуска |

Pa

|

МПа |

0,091 |

| 15.Начальный угол расчета |

f0

|

0

п.к.в. |

0 |

| 16.Конечный угол расчета |

fк

|

0

п.к.в. |

720 |

| 17.Шаг расчета |

Df |

0

п.к.в. |

30 |

| 18.Конструктивная масса поршневой группы |

m'п

|

кг/м2

|

105,3 |

| 19.Конструктивная масса шатунной группы |

m'ш

|

кг/м2

|

1145,8 |

| 20.Конструктивная масса кривошипа |

m'к

|

кг/м2

|

150 |

| 21. Площадь поршня |

Fп

|

м2

|

- |

| 22. Масса шатунной группы, сосредоточенной на оси поршневого пальца |

mшп

|

кг |

- |

| 23. Масса шатунной группы, отнесённой и сосредоточенной на оси шатунной шейки коленчатого вала |

mшк

|

кг |

- |

| 24. Масса в точке А, совершающая возвратно-поступательное движение |

mj

|

кг |

- |

| 25. Масса в точке В, совершающая вращательное движение |

mR

|

кг |

- |

| 26. Центробежная удельная сила инерции от вращающих масс |

KR

|

кН |

- |

| 27. Центробежная сила инерции вращающихся масс шатуна |

KRш

|

кН |

- |

| 28. Центробежная сила инерции вращающихся масс кривошипа |

KRК

|

кН |

- |

| 29.Отношение Lшк

/Lш

|

- |

- |

- |

Таблица 6. Построение диаграммы износа шатунной шейки.

φ п.

к.в.

|

№лучей на диаграмме |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

| 0 |

19,315 |

19,315 |

19,315 |

19,315 |

19,315 |

| 30 |

16,018 |

16,018 |

16,018 |

| 60 |

8,763 |

8,763 |

8,763 |

| 90 |

8,217 |

8,217 |

8,217 |

8,217 |

| 120 |

12,263 |

12,263 |

| 150 |

13,733 |

13,733 |

13,733 |

13,733 |

| 180 |

13,903 |

13,903 |

13,903 |

13,903 |

13,903 |

| 210 |

13,847 |

13,847 |

13,847 |

| 240 |

12,527 |

12,527 |

12,527 |

| 270 |

8,517 |

8,517 |

8,517 |

| 300 |

8,202 |

8,202 |

8,202 |

| 330 |

13,361 |

13,361 |

13,361 |

| 360 |

11,765 |

11,765 |

11,765 |

11,765 |

11,765 |

| 370 |

13,977 |

13,977 |

13,977 |

13,977 |

| 390 |

4,867 |

4,867 |

4,867 |

| 420 |

6,76 |

6,76 |

6,76 |

| 450 |

10,298 |

10,298 |

10,298 |

| 480 |

14,1 |

14,1 |

14,1 |

| 510 |

15,485 |

15,485 |

15,485 |

15,485 |

| 540 |

14,801 |

14,801 |

14,801 |

14,801 |

14,801 |

| 570 |

14,526 |

14,526 |

| 600 |

12,405 |

12,405 |

12,405 |

| 630 |

8,308 |

8,308 |

8,308 |

| 660 |

8,665 |

8,665 |

8,665 |

| 690 |

15,871 |

15,871 |

15,871 |

| 720 |

19,315 |

19,315 |

19,315 |

19,315 |

19,315 |

| Сумма |

305,562 |

211,175 |

145,64 |

13,977 |

13,977 |

13,977 |

13,977 |

198,66 |

224,768 |

Таблица11. Соотношения параметров элементов поршневой группы

| Наименование |

Соотношение параметров элементов поршневой группы для карбюраторных двигателей |

Конечные параметры поршневой группы |

| Толщина днища поршня |

δп

=(0,05…0,1)*D |

6 |

| Высота поршня |

H=(0.8…1,3)*D |

105 |

| Высота верхней части поршня |

h1

=(0,45…0,75)*D |

46 |

| Высота юбки поршня |

hю

=(0,6…0,8)*D |

59 |

| Диаметр бобышки |

dб

=(0,3…0,5)*D |

32 |

| Расстояние между торцами бобышек |

b=(0,3…0,5)*D |

33 |

| Толщина стенки юбки поршня |

δю

=(1,45…4,5)*D |

4 |

| Толщина головки поршня |

S=(0,05…0,1)*D |

6 |

| Расстояние до первой поршневой канавки |

e=(0,06…0.12)*D |

8 |

| Толщина первой кольцевой перемычки |

hп

=(0,03…0,05)*D |

Радиальная толщина кольца

компрессионного

маслосъемного

|

t=(0,04…0,045)*D

t=(0,038…0,043)*D

|

3,4

3,4

|

| Высота кольца |

a=2…4 |

3 |

| Разность между величинами зазоров замка в свободном и рабочем состоянии |

A0

=(2,5…4,0)*t |

10,2 |

Радиальный зазор кольца в канавке поршня

компрессионного

маслосъемного

|

Δt=0,7…0,95

Δt=0,9…1,1

|

0,8

1

|

| Внутренний диаметр поршня |

Di

=D-2(S+t+ Δt) |

60 |

| Число масляных отверстии в поршне |

nm

=6…12 |

12 |

| Диаметр масляного канала |

dm

=(0,3…0,5)*a |

1 |

| Наружный диаметр пальца |

dп

=(0,22…0,28)*D |

20 |

| Внутренний диаметр пальца |

dB

=(0,65…0,75)* dп

|

12 |

Длина пальца

закрепленного

плавающего

|

lп

=(0,88…0,93)D

lп

=(0,78…0,88)*D

|

73

65

|

Длина втулки шатуна

закрепленного пальца

плавающего пальца

|

lш

=(0,28…0,32)*D

lш

=(0,33…0,45)*D

|

25

33

|

Заключение

По расчетам получен двигатель работоспособный, экономичный и удовлетворяет все условия для карбюраторных двигателей.

Получен двигатель со средним крутящим моментом одного цилиндра 97,6 Н∙м, средней нагрузкой на шатунную шейку 8,9 кН.

Список используемой литературы

1. А.А. Егоров “Автомобильные двигатели: методические указания к курсовой работе для студентов специальности 2805” ВКГТУ. – Усть-Каменогорск, 2001 г.

2. А.И. Колчин, В.П. Демидов “Расчет автомобильных и тракторных двигателей.” – М.: Высшая школа, 1980 г.

|