Содержание

1. Тепловой расчет двигателя

1.1 Выбор топлива, определение его теплоты сгорания

1.2 Определение параметров рабочего тела

1.3 Определение параметров окружающей среды и остаточных газов

1.4 Расчет параметров процесса впуска

1.5 Расчет параметров процесса сжатия

1.6 Расчет параметров процесса сгорания

1.7 Расчет параметров процесса расширения и выпуска

1.8 Определение индикаторных показателей двигателя

1.9 Определение эффективных показателей двигателя

1.10 Определение основных размеров цилиндра и параметров двигателя

1.11 Построение индикаторной диаграммы

2. Расчет и построение внешней скоростной характеристики двигателя

3. Динамический расчет кривошипно-шатунного механизма

3.1 Расчет сил давления газов

3.2 Приведение масс частей кривошипно-шатунного механизма

3.3 Расчет сил инерции

3.4 Расчет суммарных сил, действующих в КШМ

3.5 Расчет сил, действующих на шатунную шейку коленчатого вала

3.6 Построение графиков сил, действующих в КШМ

3.7 Построение диаграммы износа шатунной шейки

3.8 Построение графика суммарного крутящего момента двигателя

1. Тепловой расчет двигателя

1.1 Выбор топлива, определение его теплоты сгорания

Для бензинового двигателя в соответствии с заданной степенью сжатия определяем октановое число топлива, согласно которому производим выбор марки бензина.

Задана степень сжатия:  . .

Получили октановое число в пределах:  .. ..

Выбираем следующую марку бензина: «Регулятор-92»(АИ-92).

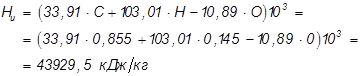

Низшая теплота сгорания жидкого топлива:

(1) (1)

где С, Н, О – массовые доли углерода, водорода и кислорода в 1 кг топлива.

1.2 Определение параметров рабочего тела

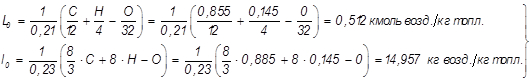

Теоретически необходимое количество воздуха для сгорания одного килограмма жидкого топлива:

(2) (2)

где  , ,  - теоретически необходимое количество воздуха для сгорания одного килограмма жидкого топлива в - теоретически необходимое количество воздуха для сгорания одного килограмма жидкого топлива в  и и  соответственно. соответственно.

Количество свежего заряда:

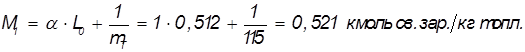

(3) (3)

где  - коэффициент избытка воздуха; - коэффициент избытка воздуха;

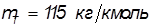

- средняя молярная масса бензина. - средняя молярная масса бензина.

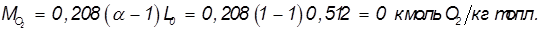

Количество отдельных компонентов продуктов сгорания жидкого топлива  : :

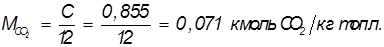

углекислого газа:

; (4) ; (4)

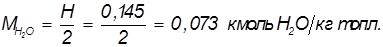

водяного пара:

; (5) ; (5)

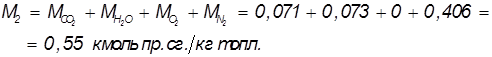

кислорода:

; (6) ; (6)

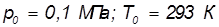

азота:

(7) (7)

Общее количество продуктов сгорания жидкого топлива:

(8) (8)

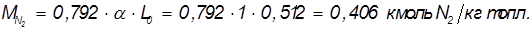

1.3 Определение параметров окружающей среды и остаточных газов

Реклама

При работе двигателя без наддува давление  и температура и температура  окружающей среды: окружающей среды:

. .

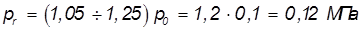

Давление остаточных газов:

. .

Температура остаточных газов:

. .

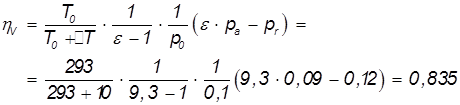

1.4 Расчет параметров процесса впуска

Основными параметрами, характеризующими процесс впуска, являются: давление  и температура и температура  заряда в конце впуска - начале сжатия, коэффициент остаточных газов заряда в конце впуска - начале сжатия, коэффициент остаточных газов  , коэффициент наполнения , коэффициент наполнения  . .

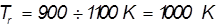

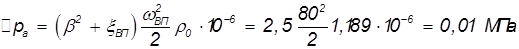

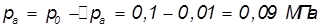

Давление газов в цилиндре  , МПа: , МПа:

, (9) , (9)

где  - потери давления за счет сопротивления впускной системы и затухания скорости движения заряда в цилиндре, МПа. - потери давления за счет сопротивления впускной системы и затухания скорости движения заряда в цилиндре, МПа.

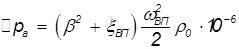

Величина  с учетом некоторых допущений определяется из уравнения Бернулли: с учетом некоторых допущений определяется из уравнения Бернулли:

, (10) , (10)

где  - коэффициент затухания скорости движения заряда в рассматриваемом сечении цилиндра; - коэффициент затухания скорости движения заряда в рассматриваемом сечении цилиндра;

- коэффициент сопротивления впускной системы, отнесенный к наиболее узкому ее сечению; - коэффициент сопротивления впускной системы, отнесенный к наиболее узкому ее сечению;

- средняя скорость движения заряда в наименьшем сечении впускной системы (как правило, в клапане или продувочных окнах), - средняя скорость движения заряда в наименьшем сечении впускной системы (как правило, в клапане или продувочных окнах),  ; ;

- плотность заряда на впуске, - плотность заряда на впуске,  . .

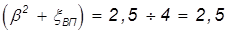

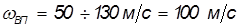

По опытным данным в современных автомобильных двигателях на номинальном режиме:

; ;

. .

Принимаем:

; ;

. .

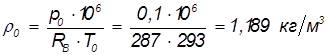

Плотность заряда на впуске:

, (11) , (11)

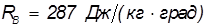

где  - удельная газовая постоянная воздуха. - удельная газовая постоянная воздуха.

Определим  : :

. (12) . (12)

Тогда  : :

. (13) . (13)

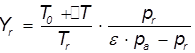

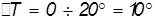

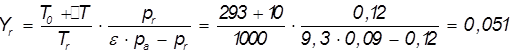

Коэффициент остаточных газов  : :

, (14) , (14)

где  - температура подогрева свежего заряда при его контакте со стенками впускного трубопровода и цилиндра; - температура подогрева свежего заряда при его контакте со стенками впускного трубопровода и цилиндра;

- степень сжатия. - степень сжатия.

Температура подогрева свежего заряда принимаем в зависимости от типа двигателя:

для бензиновых двигателей:

. .

Тогда  : :

. (15) . (15)

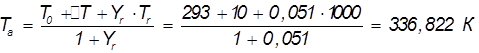

Температура заряда в конце процесса впуска:

. (16) . (16)

Коэффициент наполнения  без учета продувки и дозарядки четырехтактного двигателя: без учета продувки и дозарядки четырехтактного двигателя:

(17) (17)

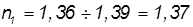

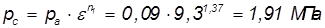

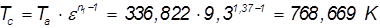

1.5 Расчет параметров процесса сжатия

Рассматриваемый процесс характеризуется давлением  и температурой и температурой  рабочего тела в конце сжатия, показателем политропы сжатия рабочего тела в конце сжатия, показателем политропы сжатия  . .

По опытным данным при жидкостном охлаждении величина показателя политропы для бензиновых двигателей:

. .

Исходя из выбранного показателя политропы определим давление  и температура и температура  конца процесса сжатия: конца процесса сжатия:

; (18) ; (18)

. (19) . (19)

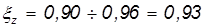

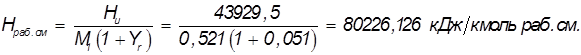

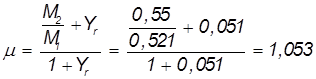

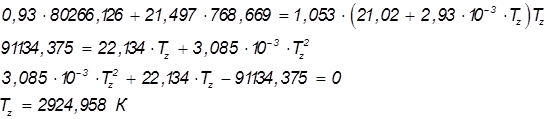

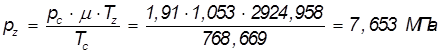

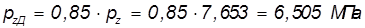

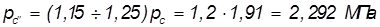

1.6 Расчет параметров процесса сгорания

Целью расчета процесса сгорания является определение температуры  и давления и давления  ( ( ) в конце видимого сгорания. ) в конце видимого сгорания.

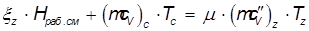

Температуру  определим путем решения уравнения сгорания: определим путем решения уравнения сгорания:

, (20) , (20)

где  - коэффициент использования теплоты; - коэффициент использования теплоты;

- теплота сгорания рабочей смеси, - теплота сгорания рабочей смеси,  ; ;

- средняя мольная теплоемкость свежего заряда при постоянном объеме, - средняя мольная теплоемкость свежего заряда при постоянном объеме,  ; ;

- средняя мольная теплоемкость продукта сгорания при постоянном объеме, - средняя мольная теплоемкость продукта сгорания при постоянном объеме,  ; ;

- действительный коэффициент молекулярного изменения рабочей смеси. - действительный коэффициент молекулярного изменения рабочей смеси.

По опытным данным значения коэффициента  для бензинового двигателя с электронным впрыском: для бензинового двигателя с электронным впрыском:

Реклама

. .

Теплота сгорания рабочей смеси при  : :

(21) (21)

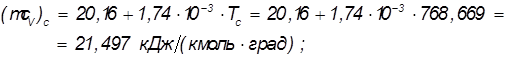

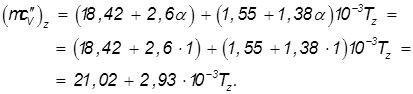

Средние мольные теплоемкости:

свежего заряда:

(22) (22)

продуктов сгорания:

(23) (23)

Действительный коэффициент молекулярного изменения рабочей смеси:

. (24) . (24)

Подставим найденные значения в уравнение сгорания и определим  : :

Величина теоретического давления  : :

. (25) . (25)

Величина теоретического давления  : :

. (26) . (26)

Степень повышения давления  : :

. (27) . (27)

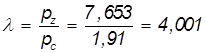

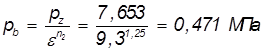

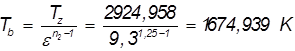

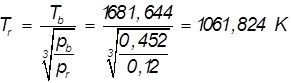

1.7 Расчет параметров процесса расширения и выпуска

При расчете процесса расширения и выпуска необходимо определить давление  и температуру и температуру  рабочего тела в конце расширения, показатель политропы расширения рабочего тела в конце расширения, показатель политропы расширения  , а также проверить точность выбора величин параметров остаточных газов. , а также проверить точность выбора величин параметров остаточных газов.

По опытным данным средние значения величины п2 при номинальной нагрузке для бензиновых двигателей:

. .

Давление  и температура и температура  конца процесса расширения: конца процесса расширения:

; (28) ; (28)

. (29) . (29)

Правильность предварительного выбора температуры остаточных газов  проверим с помощью выражения: проверим с помощью выражения:

. (30) . (30)

Так как расхождение между принятой  и вычисленной по формуле не превышает 10% (6%), то расчет выполнен верно. и вычисленной по формуле не превышает 10% (6%), то расчет выполнен верно.

1.8 Определение индикаторных показателей двигателя

Индикаторные показатели характеризуют рабочий цикл двигателя. К ним относятся: среднее индикаторное давление  , индикаторная мощность , индикаторная мощность  , индикаторный КПД , индикаторный КПД  , индикаторный удельный расход топлива , индикаторный удельный расход топлива  . .

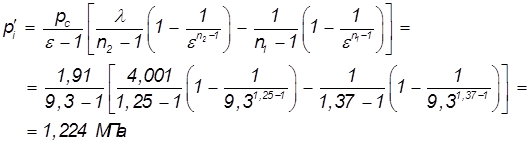

Теоретическое среднее индикаторное давление:

(31) (31)

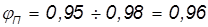

Действительное среднее индикаторное давление:

, (32) , (32)

где  - коэффициент полноты диаграммы, который принимается равным для бензиновых двигателей с электронным впрыском: - коэффициент полноты диаграммы, который принимается равным для бензиновых двигателей с электронным впрыском:

. .

Тогда  : :

. (33) . (33)

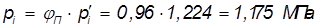

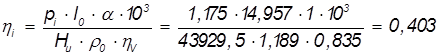

Индикаторный КПД двигателей, работающих на жидком топливе:

. (34) . (34)

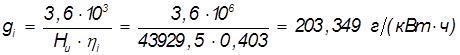

Индикаторный удельный расход жидкого топлива:

. (35) . (35)

1.9 Определение эффективных показателей двигателя

Эффективные показатели характеризуют работу двигателя в целом, т.к. кроме тепловых потерь рабочего цикла учитывают потери на преодоление различных механических сопротивлений и на совершение процессов впуска и выпуска.

К эффективным показателям относятся: эффективная мощность  , среднее эффективное давление , среднее эффективное давление  ,эффективный КПД двигателя ,эффективный КПД двигателя  , эффективный удельный расход топлива , эффективный удельный расход топлива  . .

Потери на преодоление различных сопротивлений оценивают величиной мощности механических потерь  или среднего давления механических потерь или среднего давления механических потерь  . .

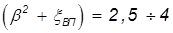

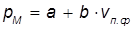

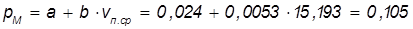

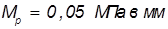

Среднего давление механических потерь  : :

, (36) , (36)

где а, Ь - коэффициенты, значения которых устанавливаются экспериментально.

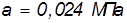

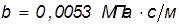

Принимаем для бензинового двигателя с впрыском:

; ;

. .

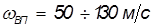

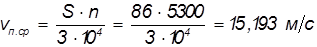

Средняя скорость поршня:

, (37) , (37)

где S - ход поршня, мм;

п - номинальная частота вращения коленчатого вала двигателя,  . .

Тогда  : :

. .

Величина S принимаем равной величине хода поршня двигателя, выбранного в качестве прототипа.

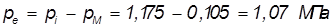

Среднее эффективное давление:

. (38) . (38)

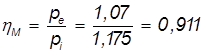

Механический КПД:

. (39) . (39)

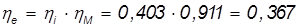

Эффективный КПД двигателя:

. (40) . (40)

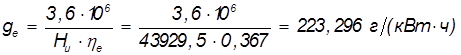

Эффективный удельный расход жидкого топлива:

. (41) . (41)

1.10 Определение основных размеров цилиндра и параметров двигателя

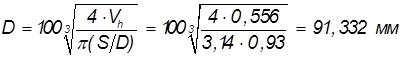

При заданных значениях эффективной мощности ( ) и коэффициента короткоходности (S/D) определим основные конструктивные параметры двигателя (диаметр цилиндра и ход поршня). ) и коэффициента короткоходности (S/D) определим основные конструктивные параметры двигателя (диаметр цилиндра и ход поршня).

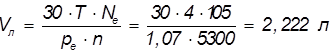

Литраж двигателя:

. (42) . (42)

где Т - тактность двигателя.

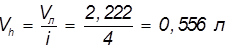

Рабочий объем одного цилиндра:

. (43) . (43)

где i- число цилиндров двигателя.

Диаметр цилиндра:

. (44) . (44)

Ход поршня:

. (45) . (45)

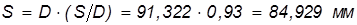

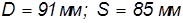

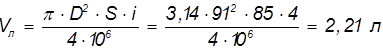

Полученные значения D и S округляем до ближайших целых чисел:

. .

По окончательно принятым значениям D и S определим основные параметры двигателя:

литраж двигателя:

; (46) ; (46)

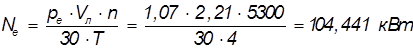

эффективная мощность:

; (47) ; (47)

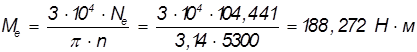

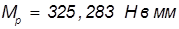

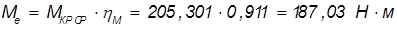

эффективный крутящий момент:

; (48) ; (48)

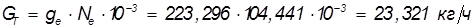

часовой расход топлива:

; (49) ; (49)

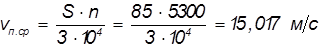

средняя скорость поршня:

. (50) . (50)

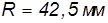

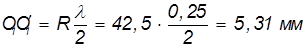

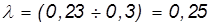

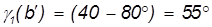

1.11 Построение индикаторной диаграммы

Построение индикаторной диаграммы ДВС производим в координатах р - V (давление - объем) или p-S (давление - ход поршня) на основании данных расчета рабочего процесса.

В начале построения на оси абсцисс откладывается отрезок АВ, соответствующий рабочему объему цилиндра, а по величине равный ходу поршня в масштабе  , который в зависимости от величины хода поршня принимаем: , который в зависимости от величины хода поршня принимаем:  . .

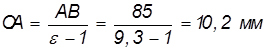

Отрезок ОА, соответствующий объему камеры сгорания:

. (51) . (51)

Масштаб давлений принимаем:  . .

По данным теплового расчета на диаграмме откладываем в выбранном масштабе величины давлений в характерных точках:  . .

Построение политроп сжатия и расширения осуществляем графическим методом.

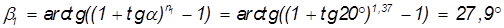

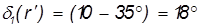

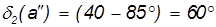

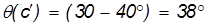

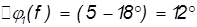

При построении из начала координат проводим луч ОС под произвольным углом а к оси абсцисс ( ), а также лучи OD и ОЕ под определенными углами ), а также лучи OD и ОЕ под определенными углами  и и  к оси ординат, равными: к оси ординат, равными:

; (52) ; (52)

. (53) . (53)

Политропу расширения строим с помощью лучей ОС и ОЕ, начиная из точки z, а политропу сжатия строим с помощью лучей ОС и OD, начиная с точки с.

На заключительном этапе построения наносим линии впуска и выпуска, а также производим скругления с учетом фаз газораспределения, опережения зажигания (впрыска), скорости нарастания давления в процессе сгорания. Для этого на диаграмме отмечаем положение следующих характерных точек:  . .

Давление в конце такта сжатия:

. (54) . (54)

Для нанесения этих точек характерных точек на диаграмму установим взаимосвязь между углом поворота коленчатого вала и перемещением поршня. Применим для этого метод Брикса. Под индикаторной диаграммой строим вспомогательную полуокружность радиусом  , равным половине хода поршня. Далее от центра полуокружности (точка , равным половине хода поршня. Далее от центра полуокружности (точка  ) в сторону н.м.т. откладываем поправку Брикса: ) в сторону н.м.т. откладываем поправку Брикса:

. (55) . (55)

где  - для автомобильных двигателей: - для автомобильных двигателей:

. .

Ориентировочные значения углов поворота коленчатого вала, определяющих положение характерных точек действительной индикаторной диаграммы:

; ;  ; ;

; ;  ; ;

; ;  ; ;

. .

Нанесенные на диаграмму характерные точки соединяются плавными кривыми.

Рисунок 1 – Индикаторная диаграмма бензинового двигателя

двигатель топливо скоростной

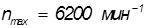

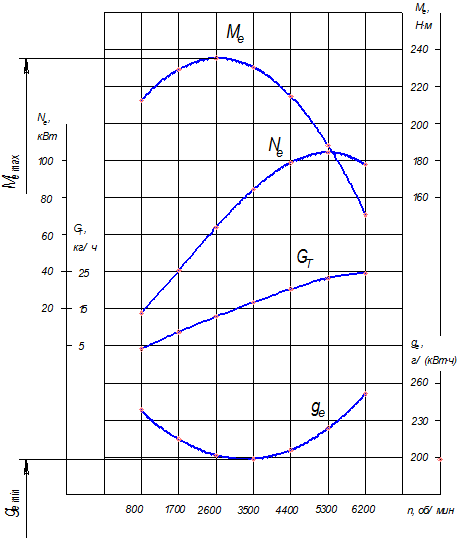

2. Расчет и построение внешней скоростной характеристики двигателя

Построение кривых скоростной характеристики ведем в интервале частот вращения коленчатого вала: от  до до  . .

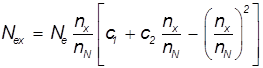

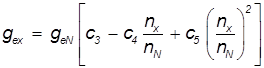

Расчетные точки кривых эффективной мощности и эффективного удельного расхода топлива определим по следующим зависимостям:

; (56) ; (56)

, (57) , (57)

где  - соответственно номинальная эффективная мощность (кВт), частота вращения коленчатого вала при номинальной мощности ( - соответственно номинальная эффективная мощность (кВт), частота вращения коленчатого вала при номинальной мощности ( ), удельный эффективный расход топлива при номинальной мощности ( ), удельный эффективный расход топлива при номинальной мощности ( ) ; ) ;

- соответственно эффективная мощность (кВт), удельный эффективный расход топлива ( - соответственно эффективная мощность (кВт), удельный эффективный расход топлива ( ), частота вращения коленчатого вала ( ), частота вращения коленчатого вала ( ) в искомой точке скоростной характеристики; ) в искомой точке скоростной характеристики;

- коэффициенты, значения которых устанавливают экспериментально. - коэффициенты, значения которых устанавливают экспериментально.

Для бензинового двигателя:  ; ;  ; ;  ; ;  ; ;  . .

Рассчитанные точки кривых эффективной мощности и эффективного удельного расхода топлива сведем в таблицу 1.

Точки кривых эффективного крутящего момента  и часового расхода топлива и часового расхода топлива  определим по формулам: определим по формулам:

; (58) ; (58)

(59) (59)

Рассчитанные точки кривых эффективного крутящего момента  и часового расхода топлива и часового расхода топлива  сведем в таблицу 1. сведем в таблицу 1.

Таблица 1 – Значения эффективной мощности  , эффективного удельного расхода топлива , эффективного удельного расхода топлива  , эффективного крутящего момента , эффективного крутящего момента  и часового расхода топлива и часового расхода топлива  в зависимости от частоты вращения коленчатого вала в зависимости от частоты вращения коленчатого вала  . .

| Параметр |

Размерность |

Значения параметров |

| n |

мин-1 |

800 |

1700 |

2600 |

3500 |

4400 |

5300 |

6200 |

| Ne |

кВт |

17,785 |

40,799 |

64,039 |

84,439 |

98,929 |

104,441 |

97,906 |

| ge |

г/(кВт∙ч) |

238,320 |

214,711 |

201,404 |

198,399 |

205,696 |

223,296 |

251,198 |

| Ме |

Н∙м |

212,401 |

229,292 |

235,324 |

230,498 |

214,814 |

188,272 |

150,873 |

| GT |

кг/ч |

4,239 |

8,760 |

12,898 |

16,753 |

20,349 |

23,321 |

24,594 |

По рассчитанным значениям параметров  , ,  , ,  , ,  для ряда значений n производим построение внешней скоростной характеристики. для ряда значений n производим построение внешней скоростной характеристики.

Рисунок 2 – Внешняя скоростная характеристика бензинового двигателя

С помощью построенной характеристики определяем максимальный эффективный крутящий момент:  и минимальный эффективный удельный расход топлива: и минимальный эффективный удельный расход топлива:  , а также коэффициент приспособляемости К: , а также коэффициент приспособляемости К:

. (60) . (60)

где  - эффективный крутящий момент при номинальной мощности. - эффективный крутящий момент при номинальной мощности.

3. Динамический расчет кривошипно-шатунного механизма

3.1 Расчет сил давления газов

Силы давления газов, действующие на площадь поршня, заменяем одной силой  , направленной вдоль оси цилиндра и приложенной к оси поршневого пальца. , направленной вдоль оси цилиндра и приложенной к оси поршневого пальца.

Сила  определяется для ряда углов поворота коленчатого вала по действительной развернутой индикаторной диаграмме. определяется для ряда углов поворота коленчатого вала по действительной развернутой индикаторной диаграмме.

Построение действительной развернутой индикаторной диаграммы производим в координатах  . .

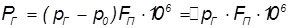

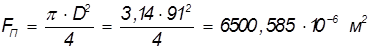

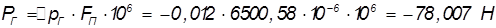

Сила давления газов, Н:

, (61) , (61)

где  - площадь поршня, - площадь поршня,  ; ;

- атмосферное давление, МПа; - атмосферное давление, МПа;

- абсолютное и избыточное давление газов над поршнем в любой момент времени, МПа. - абсолютное и избыточное давление газов над поршнем в любой момент времени, МПа.

Величины  снимаем с развернутой индикаторной диаграммы для требуемых снимаем с развернутой индикаторной диаграммы для требуемых  . Соответствующие им силы . Соответствующие им силы  рассчитываем. рассчитываем.

Для угла поворота коленчатого вала  : :

. .

, ,  заносим в сводную таблицу 2. заносим в сводную таблицу 2.

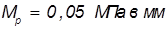

Кривая  построена в масштабе: построена в масштабе:  , масштаб этой же кривой для , масштаб этой же кривой для  будет: будет:  . .

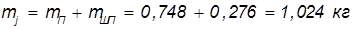

3.2 Приведение масс частей кривошипно-шатунного механизма

Для упрощения динамического расчета действительный КШМ заменяем эквивалентной системой сосредоточенных масс.

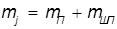

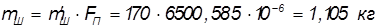

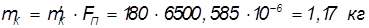

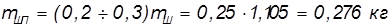

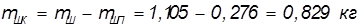

Масса, сосредоточенная на оси поршневого пальца, кг:

, (62) , (62)

где  - масса поршневой группы, кг; - масса поршневой группы, кг;

- часть массы шатунной группы, сосредоточенной на оси поршневого пальца, кг. - часть массы шатунной группы, сосредоточенной на оси поршневого пальца, кг.

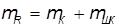

Масса, сосредоточенная на оси кривошипа, кг:

, (63) , (63)

где  - часть массы шатунной группы, сосредоточенной на оси кривошипа, кг; - часть массы шатунной группы, сосредоточенной на оси кривошипа, кг;

- часть массы кривошипа, сосредоточенной на оси кривошипа, кг. - часть массы кривошипа, сосредоточенной на оси кривошипа, кг.

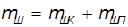

Полная масса шатунной группы, кг:

. (64) . (64)

Для приближенного определения значений  , ,  и и  можно используем конструктивные массы можно используем конструктивные массы  , т.е. массы, отнесенные к площади поршня. , т.е. массы, отнесенные к площади поршня.

Поршневая группа  : :

. .

Шатун  : :

. .

Неуравновешенные части одного колен вала без противовесов  : :

. .

Умножая конструктивные массы на площадь поршня получим искомые величины:

; (65) ; (65)

; (66) ; (66)

. (67) . (67)

Для большинства существующих автомобильных и тракторных двигателей:

. (68) . (68)

Тогда  : :

. (69) . (69)

Масса, сосредоточенная на оси поршневого пальца:

. (70) . (70)

Масса, сосредоточенная на оси кривошипа:

. (71) . (71)

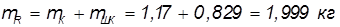

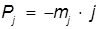

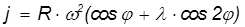

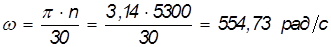

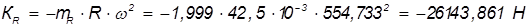

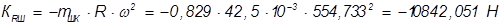

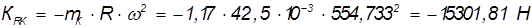

3.3 Расчет сил инерции

Силы инерции поступательно движущихся масс  , Н: , Н:

. (72) . (72)

, (73) , (73)

где j - ускорение поршня,  ; ;

- угловая скорость вращения коленчатого вала для расчетного режима, рад/с: - угловая скорость вращения коленчатого вала для расчетного режима, рад/с:

. (74) . (74)

Центробежные силы инерции вращающихся масс  : :

. (75) . (75)

Для рядного двигателя центробежная сила инерции  является результирующей двух сил: является результирующей двух сил:

силы инерции вращающихся масс шатуна:

; (76) ; (76)

силы инерции вращающихся масс кривошипа:

. (77) . (77)

Для угла поворота коленчатого вала  : :

; ;

. .

Силы  рассчитываем для требуемых положений кривошипа (углов рассчитываем для требуемых положений кривошипа (углов  ) и заносим результат в таблицу 2. ) и заносим результат в таблицу 2.

3.4 Расчет суммарных сил, действующих в КШМ

Суммарные силы, действующие в КШМ, определяем алгебраическим сложением сил давления газов и сил возвратно-поступательно движущихся масс:

(78) (78)

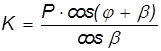

Нормальная сила N (Н), действующая перпендикулярно оси цилиндра, воспринимаемая стенками цилиндра:

, (79) , (79)

где  - угол отклонения шатуна от оси цилиндра. - угол отклонения шатуна от оси цилиндра.

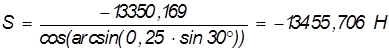

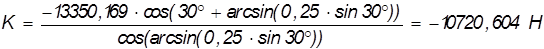

Сила S (Н), действующая вдоль шатуна:

. (80) . (80)

От действия силы S на шатунную шейку возникают две составляющие силы:

сила, направленная по радиусу кривошипа:

. (81) . (81)

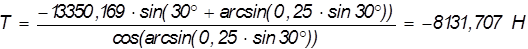

тангенциальная сила, направленная по касательной к окружности радиуса кривошипа:

. (82) . (82)

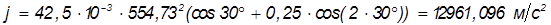

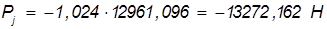

Для угла поворота коленчатого вала  : :

; ;

; ;

; ;

; ;

. .

Рассчитываем для требуемых углов  значения P, N, S, K, T и заносим в таблицу 2. значения P, N, S, K, T и заносим в таблицу 2.

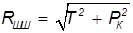

3.5 Расчет сил, действующих на шатунную шейку коленчатого вала

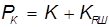

Аналитически результирующая сила, действующая на шатунную шейку рядного двигателя, Н:

, (83) , (83)

где  - сила, действующая на шатунную шейку по кривошипу. - сила, действующая на шатунную шейку по кривошипу.

Для угла поворота коленчатого вала  : :

Значения  вычисляем для требуемых вычисляем для требуемых  и заносим в таблицу 2. и заносим в таблицу 2.

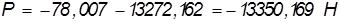

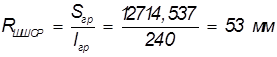

Таблица 2 – Результаты вычисления сил, действующих в КШМ.

| φ,град |

∆pГ, МПа |

PГ, Н |

Pj , H |

P, H |

N, H |

S, H |

K, H |

T, H |

RШШ, Н |

| 0 |

0,02 |

130,012 |

-16740,441 |

-16610,430 |

0,000 |

-16610,430 |

-16610,430 |

0,000 |

27452,481 |

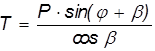

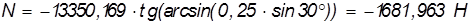

| 30 |

-0,01 |

-78,007 |

-13272,162 |

-13350,169 |

-1681,963 |

-13455,706 |

-10720,604 |

-8131,707 |

23045,016 |

| 60 |

-0,01 |

-78,007 |

-5022,132 |

-5100,139 |

-1131,039 |

-5224,048 |

-1570,561 |

-4982,370 |

13375,236 |

| 90 |

-0,01 |

-78,007 |

3348,088 |

3270,081 |

844,331 |

3377,325 |

-844,331 |

3270,081 |

12135,278 |

| 120 |

-0,01 |

-78,007 |

8370,221 |

8292,214 |

1838,934 |

8493,673 |

-5738,671 |

6261,801 |

17723,726 |

| 150 |

-0,01 |

-78,007 |

9924,074 |

9846,067 |

1240,488 |

9923,903 |

-9147,188 |

3848,739 |

20356,386 |

| 180 |

-0,01 |

-78,007 |

10044,265 |

9966,258 |

0,000 |

9966,258 |

-9966,258 |

0,000 |

20808,309 |

| 210 |

-0,01 |

-78,007 |

9924,074 |

9846,067 |

-1240,488 |

9923,903 |

-9147,188 |

-3848,739 |

20356,386 |

| 240 |

0,01 |

71,506 |

8370,221 |

8441,727 |

-1872,091 |

8646,819 |

-5842,142 |

-6374,704 |

17860,548 |

| 270 |

0,07 |

455,041 |

3348,088 |

3803,129 |

-981,964 |

3927,855 |

-981,964 |

-3803,129 |

12420,592 |

| 300 |

0,23 |

1527,637 |

-5022,132 |

-3494,495 |

774,961 |

-3579,394 |

-1076,111 |

3413,802 |

12397,445 |

| 330 |

0,81 |

5265,474 |

-13272,162 |

-8006,688 |

1008,748 |

-8069,983 |

-6429,621 |

4876,945 |

17947,013 |

| 360 |

2,19 |

14249,282 |

-16740,441 |

-2491,159 |

0,000 |

-2491,159 |

-2491,159 |

0,000 |

13333,210 |

| 370 |

6,40 |

41636,247 |

-16335,067 |

25301,180 |

1099,412 |

25325,055 |

24725,887 |

5476,214 |

14924,806 |

| 390 |

3,82 |

24871,238 |

-13272,162 |

11599,076 |

1461,346 |

11690,770 |

9314,421 |

7065,101 |

7228,368 |

| 420 |

1,51 |

9835,385 |

-5022,132 |

4813,253 |

1067,418 |

4930,191 |

1482,216 |

4702,108 |

10474,557 |

| 450 |

0,78 |

5096,459 |

3348,088 |

8444,547 |

2180,373 |

8721,491 |

-2180,373 |

8444,547 |

15520,757 |

| 480 |

0,47 |

3100,779 |

8370,221 |

11471,000 |

2543,882 |

11749,688 |

-7938,566 |

8662,236 |

20682,019 |

| 510 |

0,30 |

1995,680 |

9924,074 |

11919,753 |

1501,748 |

12013,982 |

-11073,683 |

4659,325 |

22405,551 |

| 540 |

0,17 |

1137,602 |

10044,265 |

11181,867 |

0,000 |

11181,867 |

-11181,867 |

0,000 |

22023,918 |

| 570 |

0,07 |

461,542 |

9924,074 |

10385,615 |

-1308,465 |

10467,716 |

-9648,439 |

-4059,644 |

20888,774 |

| 600 |

0,04 |

175,516 |

8370,221 |

8545,736 |

-1895,157 |

8753,355 |

-5914,122 |

-6453,246 |

17955,883 |

| 630 |

0,03 |

149,513 |

3348,088 |

3497,602 |

-903,077 |

3612,308 |

-903,077 |

-3497,602 |

12254,846 |

| 660 |

0,03 |

149,513 |

-5022,132 |

-4872,619 |

1080,583 |

-4990,999 |

-1500,497 |

4760,103 |

13228,646 |

| 690 |

0,03 |

149,513 |

-13272,162 |

-13122,649 |

1653,298 |

-13226,387 |

-10537,898 |

7993,123 |

22825,254 |

| 720 |

0,02 |

130,012 |

-16740,441 |

-16610,430 |

0,000 |

-16610,430 |

-16610,430 |

0,000 |

27452,481 |

3.6 Построение графиков сил, действующих в КШМ

Графики изменения сил, действующих в КШМ, в зависимости от угла поворота кривошипа  строим в прямоугольной системе координат по данным таблицы 2. строим в прямоугольной системе координат по данным таблицы 2.

Все графики строим в масштабе  , а координатные сетки располагаем одну под другой. При этом на одной координатной сетке группируем несколько графиков: кривые , а координатные сетки располагаем одну под другой. При этом на одной координатной сетке группируем несколько графиков: кривые  и и  - на координатной сетке развернутой индикаторной диаграммы вместе с кривой - на координатной сетке развернутой индикаторной диаграммы вместе с кривой  , а кривые сил , а кривые сил  , ,  и и  , ,  -попарно. -попарно.

Построение графика  ведем как в прямоугольной системе координат, так и в виде полярной диаграммы с базовым направлением (полярной осью) по кривошипу. ведем как в прямоугольной системе координат, так и в виде полярной диаграммы с базовым направлением (полярной осью) по кривошипу.

При построении полярной диаграммы из точки  по оси абсцисс вправо откладываются положительные силы по оси абсцисс вправо откладываются положительные силы  , по оси ординат вверх - отрицательные силы , по оси ординат вверх - отрицательные силы  . Плавная кривая, соединяющая точки с координатами ( . Плавная кривая, соединяющая точки с координатами (  ; ; ) в порядке нарастания ) в порядке нарастания  (соответствующие значения (соответствующие значения  указываем рядом с точкой), является искомой диаграммой. указываем рядом с точкой), является искомой диаграммой.

При построении графика  в прямоугольной системе координат по расчетным данным таблицы 2 минимальное и максимальное в прямоугольной системе координат по расчетным данным таблицы 2 минимальное и максимальное  определяем по полярной диаграмме. определяем по полярной диаграмме.

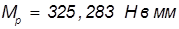

Для определения положения среднего значения  на графике площадь ограниченную графиком и осями координат разделим на длину графика: на графике площадь ограниченную графиком и осями координат разделим на длину графика:

. (84) . (84)

3.7 Построение диаграммы износа шатунной шейки

На основании полярной диаграммы нагрузки на шатунную шейку коленчатого вала производим построение диаграммы износа. которая дает наглядное представление о характере износа шейки по окружности и позволяет определить местоположение масляного отверстия.

Для построения диаграммы износа проводим окружность, изображающую в произвольном масштабе шатунную шейку.

Дальнейшее построение осуществляем в предположении, что действие каждого вектора силы  распространяется на распространяется на  по окружности шейки в обе стороны от точки приложения силы. по окружности шейки в обе стороны от точки приложения силы.

По диаграмме определяем угол  ,определяющий положение оси масляного отверстия: ,определяющий положение оси масляного отверстия:

Для упрощения расчета результирующих величин  составляем таблицу 3, в которую заносим значения сил составляем таблицу 3, в которую заносим значения сил  , действующих по каждому лучу, и их сумму. , действующих по каждому лучу, и их сумму.

Таблица 3 – Определение суммарных сил обуславливающих характер износа шатунной шейки.

| RШШi |

Значения RШШi для лучей, (H) |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

| RШШ 0 |

27452,481 |

27452,481 |

27452,481 |

- |

- |

- |

- |

- |

- |

- |

- |

27452,481 |

| RШШ 30 |

23045,016 |

23045,016 |

23045,016 |

- |

- |

- |

- |

- |

- |

- |

- |

23045,016 |

| RШШ 60 |

13375,236 |

13375,236 |

13375,236 |

- |

- |

- |

- |

- |

- |

- |

- |

13375,236 |

| RШШ 90 |

12135,278 |

12135,278 |

- |

- |

- |

- |

- |

- |

- |

- |

12135,278 |

12135,278 |

| RШШ 120 |

17723,726 |

17723,726 |

- |

- |

- |

- |

- |

- |

- |

- |

17723,726 |

17723,726 |

| RШШ 150 |

20356,386 |

20356,386 |

- |

- |

- |

- |

- |

- |

- |

- |

20356,386 |

20356,386 |

| RШШ 180 |

20808,309 |

20808,309 |

20808,309 |

- |

- |

- |

- |

- |

- |

- |

20808,309 |

20808,309 |

| RШШ 210 |

20356,386 |

20356,386 |

20356,386 |

- |

- |

- |

- |

- |

- |

- |

- |

20356,386 |

| RШШ 240 |

17860,548 |

17860,548 |

17860,548 |

- |

- |

- |

- |

- |

- |

- |

- |

17860,548 |

| RШШ 270 |

12420,592 |

12420,592 |

12420,592 |

- |

- |

- |

- |

- |

- |

- |

- |

12420,592 |

| RШШ 300 |

12397,445 |

12397,445 |

- |

- |

- |

- |

- |

- |

- |

- |

12397,445 |

12397,445 |

| RШШ 330 |

17947,013 |

17947,013 |

- |

- |

- |

- |

- |

- |

- |

- |

17947,013 |

17947,013 |

| RШШ 360 |

13333,210 |

13333,210 |

13333,210 |

- |

- |

- |

- |

- |

- |

- |

13333,210 |

13333,210 |

| RШШ 390 |

- |

- |

- |

- |

- |

- |

- |

- |

7228,368 |

7228,368 |

7228,368 |

7228,368 |

| RШШ 420 |

10474,557 |

10474,557 |

- |

- |

- |

- |

- |

- |

- |

- |

10474,557 |

10474,557 |

| RШШ 450 |

15520,757 |

- |

- |

- |

- |

- |

- |

- |

- |

15520,757 |

15520,757 |

15520,757 |

| RШШ 480 |

20682,019 |

20682,019 |

- |

- |

- |

- |

- |

- |

- |

- |

20682,019 |

20682,019 |

| RШШ 510 |

22405,551 |

22405,551 |

- |

- |

- |

- |

- |

- |

- |

- |

22405,551 |

22405,551 |

| RШШ 540 |

22023,918 |

22023,918 |

22023,918 |

- |

- |

- |

- |

- |

- |

- |

22023,918 |

22023,918 |

| RШШ 570 |

20888,774 |

20888,774 |

20888,774 |

- |

- |

- |

- |

- |

- |

- |

- |

20888,774 |

| RШШ 600 |

17955,883 |

17955,883 |

17955,883 |

- |

- |

- |

- |

- |

- |

- |

- |

17955,883 |

| RШШ 630 |

12254,846 |

12254,846 |

12254,846 |

- |

- |

- |

- |

- |

- |

- |

- |

12254,846 |

| RШШ 660 |

13228,646 |

13228,646 |

- |

- |

- |

- |

- |

- |

- |

- |

13228,646 |

13228,646 |

| RШШ 690 |

22825,254 |

22825,254 |

- |

- |

- |

- |

- |

- |

- |

- |

22825,254 |

22825,254 |

| RШШ 720 |

27452,481 |

27452,481 |

27452,481 |

- |

- |

- |

- |

- |

- |

- |

27452,481 |

27452,481 |

| ∑RШШi |

434924,3 |

419403,6 |

249227,7 |

7228,368 |

22749,13 |

276542,9 |

442152,7 |

3.8 Построение графика суммарного крутящего момента двигателя

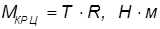

Крутящий момент  , развиваемый одним цилиндром двигателя в любой момент времени: , развиваемый одним цилиндром двигателя в любой момент времени:

. (85) . (85)

Кривая изменения силы  является также и кривой изменения является также и кривой изменения  , но в масштабе: , но в масштабе:

. (86) . (86)

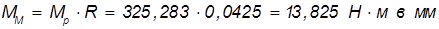

При построении графика суммарного крутящего момента  график график  при выбранном масштабе разбиваем на число участков, равное числу цилиндров двигателя. Все участки совмещаем на новой координатной сетке длиной Q и суммируем. при выбранном масштабе разбиваем на число участков, равное числу цилиндров двигателя. Все участки совмещаем на новой координатной сетке длиной Q и суммируем.

Для четырехтактного двигателя:

(87) (87)

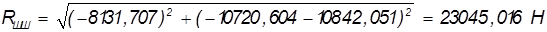

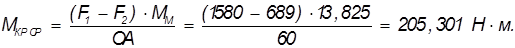

По графику  определяем среднее значение суммарного крутящего момента определяем среднее значение суммарного крутящего момента  : :

(88) (88)

где  - соответственно положительная и отрицательная площади, заключенные между кривой - соответственно положительная и отрицательная площади, заключенные между кривой  и линией ОА; и линией ОА;

ОА - длина интервала между вспышками на диаграмме, мм.

По величине  определим действительный эффективный крутящий определим действительный эффективный крутящий

момент  , снимаемый с вала двигателя: , снимаемый с вала двигателя:

. (89) . (89)

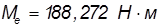

Значение  найденного в тепловом расчете двигателя: найденного в тепловом расчете двигателя:

. .

|