Санкт-Петербургский государственный архитектурно-строительный университет

Кафедра транспортно-технологических машин

Расчетно-пояснительная записка

Расчет устойчивости башенного крана

Выполнила

студентка гр. 3ПГСу-2

Суворова А.В.

Работу проверил

преп. Пенкин А.Л.

Санкт-Петербург

2011

1. Задание на проектирование

Рассчитать основные характеристики башенного крана на рельсовом ходу с учетом обеспечения грузовой и собственной устойчивости, требуемой грузоподъемности и скорости подъема груза. По рассчитанным характеристикам подобрать составляющие элементы крана. Исходные данные для расчетов приведены в таблице 1.

Таблица 1. Исходные данные (для варианта №7)

| Расчетные массы конструкции крана, т |

| Стрелы |

mс |

3 |

| Башни |

mб |

6 |

| Поворотной платформы |

mпл |

7 |

| Противовеса |

mпр |

28 |

| Неповоротной части крана |

mнч |

25,5 |

| Расстояние от плоскости, проходящей через ось вращения крана параллельно ребру опрокидывания, до центра тяжести элементов конструкции крана, м |

| Башни |

Lб |

1,8 |

| Поворотной платформы |

Lпл |

1,5 |

| Противовеса |

Lпр |

5 |

| Неповоротной части крана |

Lнч |

0 |

| Расстояние от центров тяжести отдельных элементов крана до плоскости опорного контура, м |

| Башни |

hб |

10 |

| Поворотной платформы |

hпл |

1 |

| Противовеса |

hпр |

2,5 |

| Неповоротной части крана |

hнч |

0,5 |

| Площадь наветренной поверхности элементов конструкции крана, м2 |

| Стрелы |

Fc |

4 |

| Башни |

Fб |

14 |

| Поворотной платформы |

Fпл |

5 |

| Противовеса |

Fп |

4 |

| Неповоротной части крана |

Fнч |

3 |

| Груза |

Fг |

3 |

| Расстояние от оси вращения крана до ребра опрокидывания, м |

| Вперед |

b |

2 |

| Назад |

b1 |

1,5 |

| Расстояние от оси вращения до корневого шарнира стрелы, м |

r |

2,4 |

| Расстояние от плоскости опорного контура до корневого шарнира стрелы, м |

hr |

19 |

| Длина стрелы, м |

Lстр |

23 |

| Высота подъема груза, м |

Нгр |

37 |

| Максимальная скорость подъема груза, м/с |

v |

0,3 |

| Кратность грузового полиспаста, шт. |

m |

2 |

| Количество обводных блоков, шт. |

nбл |

1 |

2. Описание устройства, принципа действия заданного крана и технологии производства работ

Башенный кран – поворотный кран со стрелой, закрепленной в верхней части вертикально расположенной башни (рисунок 1). Основные параметры башенного крана: грузоподъемность, вылет, высота подъема груза, глубина опускания груза, скорость подъема (опускания) груза, скорость поворота башни, скорость перемещения крана.

Башенный кран состоит из следующих основных узлов: башня, ходовая рама с колесами, опорно-поворотное устройство, поворотная платформа с грузовой и стреловой лебедкой, с противовесом; механизм поворота и электрооборудования, механизм подъема груза, механизм для изменения вылета, механизм передвижения крана и т.д.

Рисунок 1. Башенные краны (а - быстромонтируемый кран на винтовых опорах РБК-2-20; б - кран на рельсовом ходу КБ-504А: 1 - ходовая рама; 2 - опорно-поворотное устройство; 3 - поворотная платформа; 4 - механизм поворота; 5 - грузовая лебедка; 6 - стреловая лебедка; 7- противовес; 8 - башня; 9 - кабина; 10 - стреловой расчал; 11 - тележечная лебедка; 12 - стрела; 13 - грузовая тележка; 14 - крюковая подвеска)

Башня крана — его остов, который служит для поддержания стрелы на определенной высоте, а также для передачи нагрузок со стрелы на ходовую раму и крановые пути. Башню изготовляют из металлических уголков или труб, иногда бывают башни, выполненные в виде сплошной трубы. В вертикальном положении башни крепятся на портал или шарнирно с помощью подкосов.

Стрела крана – консольная конструкция, крепящаяся к верхней части башни. В данном проекте рассматривается башенный кран с подъемной стрелой. Преимущество подъемных стрел заключается в сравнительно малом их весе и размерах, меньшей трудоемкости монтажа и перевозки. Краны с подъемными стрелами наиболее распространены в строительстве. Недостатком подъемных стрел является то, что для изменения вылета крюка нельзя горизонтально переместить груз, поэтому необходимо производить поворот и передвижение крана. Так же, как и башни, стрелы изготовляют из уголков или труб большого диаметра. Решетчатые конструкции из труб легки, прочны, способны выдерживать большие ветровые нагрузки.

Реклама

Важный элемент башенного крана — ходовая рама для передачи действующих нагрузок на крановые пути.

В кранах с поворотными башнями действующие на кран нагрузки передаются на ходовую раму через опорно-поворотное устройство, размещенное в верхней части рамы, и с нее — на крановые пути. Через опорно-поворотное устройство у мобильных кранов башня соединена с ходовой рамой. Само по себе опорно-поворотное устройство необходимо для обеспечения вращения поворотной части башенного крана относительно неповоротной части и для передачи нагрузок с поворотной части на неповоротную. Это устройство расположено на поворотной платформе крана.

В верхней части башни находится оголовок, который жестко соединен с башней или связан с нею с помощью опорно-поворотного устройства. На стороне, противоположной стреле, устанавливают распорки, предназначенные для отвода от башни ветвей стреловых канатов. На распорках крепят только блоки стрелового расчала и грузового каната. Железобетонные блоки балласта и блоки противовеса нужны для повышения устойчивости крана как в рабочем, так и в нерабочем состоянии. В кранах с поворотной башней противовес располагают на поворотной платформе.

Для захвата груза кран снабжен крюком.

Стальные канаты служат для оснастки в качестве тяговых органов при подъеме груза и самой стрелы. Их применяют в устройствах для монтажа и демонтажа кранов, для поворота крана. Они способны обеспечить высокую грузоподъемность при незначительном собственном весе, большую надежность в работе, гибкость и подвижность во всех направлениях при перемещении груза.

Применяемые для оснастки башенных кранов стальные канаты должны обладать прочностью, долговечностью, не сплющиваться и не раскручиваться во время работы.

Канат соединяет подъемный механизм с грузом через специальные приспособления - блоки, полиспасты, барабаны. Блоки служат для подъема и опускания груза, для изменения направления движения канатов. Это простейшее устройство - обычное колесо, обод которого имеет желоб для размещения каната. Применение блока не дает особого выигрыша в силе, так как подвешенный к канату груз для уравновешивания требует приложения усилий, равных весу груза, к другому концу каната, перекинутому через блок. Блоки делятся на подвижные и неподвижные. Последние нужны для изменения направления движения канатов. Что же касается подвижных блоков, то они, вращаясь вокруг собственной оси, перемещаются одновременно с грузом.

Реклама

Полиспаст состоит из системы нескольких подвижных и неподвижных блоков, соединенных канатом. Полиспаст позволяет получить большой выигрыш в тяговом усилии благодаря уменьшению скорости подъема груза. Барабан грузоподъемного механизма имеет форму полого цилиндра, его поверхность для лучшей укладки и меньшего износа каната имеет винтовые канавки.

На башенных кранах серии КБ установлена выносная унифицированная кабина. Передняя стенка ее полностью застеклена, три другие, имеющие окна, выполнены из двойной обшивки (наружной — металлической и внутренней — фанерной) с утеплительной прокладкой между ними. Лобовое и боковые окна кабины — открывающиеся. Внутри кабины расположена аппаратура управления механизмами крана — командоконтроллеры, ограничитель вылета и грузоподъемности, измерительный пульт анемометра, аварийный выключатель, щиток освещения, вентиляторы, огнетушитель и сигнальные лампы. Имеются специальные места для хранения аптечки, одежды, и инструмента, для электропечки и хранения кранового журнала.

Все рабочие движения крана производят с помощью четырех механизмов: механизма передвижения, механизма поворота, грузовой лебедки, тележечной (при балочных стрелах) или стреловой (при подъемных стрелах) лебедки. Основными узлами каждого механизма являются электропривод, редуктор, муфты, тормоз, открытые зубчатые передачи, а также исполнительные органы — барабаны, ходовые колеса, ведущие шестерни. Редуктор нужен для передачи крутящего момента от двигателя к исполнительным органам — колесам, барабану, шестерням.

Муфты служат для соединения вращающихся валов; тормоза — для удержания механизмов в заданном положении и полной их остановки. Механизм передвижения в башенных кранах на рельсовом ходу обеспечивает перемещение крана по крановым путям. Для равномерного распределения нагрузки на колеса крана их объединяют в балансирные ходовые тележки.

На раме ведущей ходовой тележки размещен двигатель, зубчатый редуктор, передающий вращение на ходовые колеса. На торцах рамы размещены противоугонные устройства, которые при их опускании могут прочно закрепить кран на рельсах. Когда кран находится в нерабочем состоянии, захваты препятствуют угону крана ветром. На одной из тележек закреплен конечный выключатель ограничителя пути перемещения крана. В конце кранового пути ставится выключающая линейка, при наезде на которую срабатывает конечный выключатель, останавливая движение крана.

3. Построение грузовой характеристики стрелового крана

3.1 Построение схемы заданного стрелового крана

Схема крана, с указанием векторов и координат точек приложения действующих на кран сил, приведена на рисунке 2.

Рисунок 2. Расчетная схема для определения грузовой устойчивости

Величины расчетных нагрузок и расчетных координат будут приведены в соответствующих разделах работы.

Для расчетов принимается, что кран установлен на горизонтальной поверхности (γ = 0).

Стрела располагается в направлении перпендикулярном к передвижению крана.

Удельная ветровая нагрузка принимается W = 250Н/м2.

Ветровая нагрузка, действующая на груз, прикладывается к головке стрелы.

Силы инерции не учитываются.

3.2 Статический расчет на рабочую устойчивость и определение грузоподъемности крана

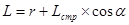

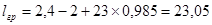

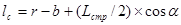

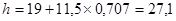

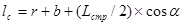

Вылет стрелы для различных углов наклона определяется как

, где (1) , где (1)

r - расстояние от оси вращения до корневого шарнира стрелы;

Lстр - длина стрелы;

α - угол подъема стрелы (от 10º до 60°).

| α=10º |

(м) (м) |

| α=30º |

(м) (м) |

| α=45º |

(м) (м) |

| α=60º |

(м) (м) |

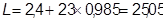

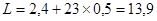

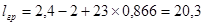

Плечо веса груза, расположенного справа от вертикальной оси опрокидывания, определяется как

(2) (2)

| α=10º |

(м) (м) |

| α=30º |

(м) (м) |

| α=45º |

(м) (м) |

| α=60º |

(м) (м) |

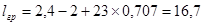

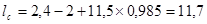

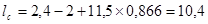

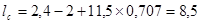

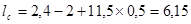

Горизонтальная проекция расстояния от вертикальной оси опрокидывания крана до центра тяжести стрелы lc при этом определяется как

(3) (3)

| α=10º |

(м) (м) |

| α=30º |

(м) (м) |

| α=45º |

(м) (м) |

| α=60º |

(м) (м) |

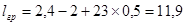

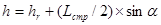

Вертикальная проекция расстояния от оголовка рельсового пути крана до центра тяжести стрелы lc при этом определяется как

(4) (4)

| α=10º |

(м) (м) |

| α=30º |

(м) (м) |

| α=45º |

(м) (м) |

| α=60º |

(м) (м) |

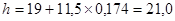

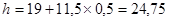

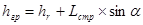

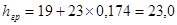

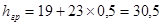

Вертикальная проекция расстояния от оголовка рельсового пути крана до головки стрелы hгр при этом определяется как

(5) (5)

| α=10º |

(м) (м) |

| α=30º |

(м) (м) |

| α=45º |

(м) (м) |

| α=60º |

(м) (м) |

Ветровая нагрузка на стрелу крана также зависит от угла подъема стрелы и определяется как

(6) (6)

| α=10º |

(кН) (кН) |

| α=30º |

(кН) (кН) |

| α=45º |

(кН) (кН) |

| α=60º |

(кН) (кН) |

Ветровая нагрузка на остальные элементы крана от угла подъема стрелы не зависит и определяется как

(7) (7)

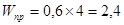

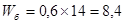

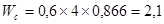

| Неповоротная часть |

(кН) (кН) |

| Поворотная платформа |

(кН) (кН) |

| Противовес |

(кН) (кН) |

| Башня |

(кН) (кН) |

| Груз |

(кН) (кН) |

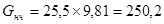

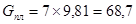

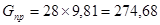

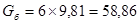

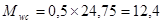

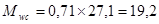

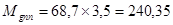

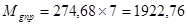

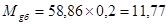

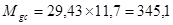

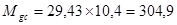

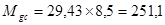

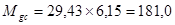

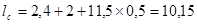

Вес элементов крана определяется как

, где (8) , где (8)

g - 9,81м/с2

| Неповоротная часть |

(кН) (кН) |

| Поворотная платформа |

(кН) (кН) |

| Противовес |

(кН) (кН) |

| Башня |

(кН) (кН) |

| Стрела |

(кН) (кН) |

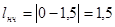

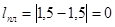

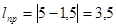

Плечо удерживающих сил (весов элементов, расположенных слева от вертикальной оси опрокидывания) определяется как

, где (9) , где (9)

башенный кран грузоподъемность механизм

liид - расстояние от центра тяжести элемента до оси вращения крана;

b - расстояние от оси вращения крана до вертикальной оси опрокидывания вперед

| Неповоротная часть |

(м) (м) |

| Поворотная платформа |

(м) (м) |

| Противовес |

(м) (м) |

| Башня |

(м) (м) |

Момент, создаваемый ветровой нагрузкой определяется как

(10) (10)

| Неповоротная часть |

(кН*м) (кН*м) |

| Поворотная платформа |

(кН*м) (кН*м) |

| Противовес |

(кН*м) (кН*м) |

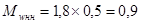

| Башня |

(кН*м) (кН*м) |

| Груз |

| α=10º |

(кН*м) (кН*м) |

| α=30º |

(кН*м) (кН*м) |

| α=45º |

(кН*м) (кН*м) |

| α=60º |

(кН*м) (кН*м) |

| Стрела |

| α=10º |

(кН*м) (кН*м) |

| α=30º |

(кН*м) (кН*м) |

| α=45º |

(кН*м) (кН*м) |

| α=60º |

(кН*м) (кН*м) |

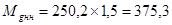

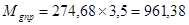

Момент, создаваемый весом элемента определяется как

(11) (11)

| Неповоротная часть |

(кН*м) (кН*м) |

| Поворотная платформа |

(кН*м) (кН*м) |

| Противовес |

(кН*м) (кН*м) |

| Башня |

(кН*м) (кН*м) |

| Стрела |

| α=10º |

(кН*м) (кН*м) |

| α=30º |

(кН*м) (кН*м) |

| α=45º |

(кН*м) (кН*м) |

| α=60º |

(кН*м) (кН*м) |

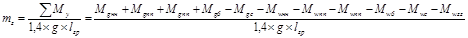

Коэффициент грузовой устойчивости определяется как

, где (12) , где (12)

Му - удерживающий момент;

Мо - опрокидывающий момент.

В качестве опрокидывающего момента в расчетах принимается только момент, создаваемый весом груза. Моменты от всех остальных нагрузок, приложенных к крану, рассматриваются как удерживающие моменты с соответствующими знаками.

При выполнении условий, приведенных в п. 3.1, Кгу принимается равным 1,4.

Таким образом массу поднимаемого груза для различных углов подъема стрелы можно определить как

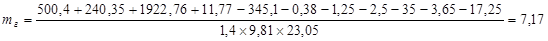

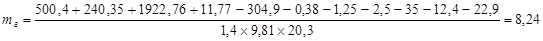

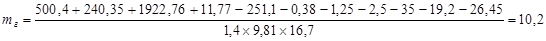

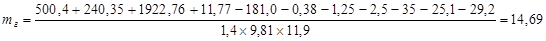

(13) (13)

| α=10º |

(т) (т) |

| α=30º |

(т) (т) |

| α=45º |

(т) (т) |

| α=60º |

(т) (т) |

3.3 Построение грузовой характеристики и ее анализ

Для построения грузовой характеристики принимается система координат, в которой по оси абсцисс откладывается вылет стрелы крана (горизонтальная проекция расстояния от оси вращения крана до гака), а по оси ординат – грузоподъемность (масса груза). Полученная характеристика приведена на рисунке 3.

Рисунок 3. Грузовая характеристика крана

Грузовая характеристика дает возможность оценить грузоподъемность крана в зависимости от вылета стрелы. С увеличением вылета максимальная грузоподъемность падает (что объясняется увеличением плеча опрокидывающей нагрузки).

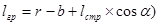

3.4 Статический расчет на собственную устойчивость крана

Для определения собственной устойчивости крана рассматривается случай, когда кран стоит без груза, с максимально поднятой стрелой (α = 60°).

Для расчетов принимается, что кран установлен на горизонтальной поверхности (γ = 0).

Стрела располагается в направлении перпендикулярном к передвижению крана.

Удельная ветровая нагрузка принимается W = 250Н/м2.

Кран опрокидывается назад, ребро опрокидывания проходит по заднему рельсовому пути.

Рисунок 4. Расчетная схема для определения грузовой устойчивости

Веса элементов крана определены в п. 3.2, формула 8

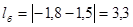

Плечи нагрузок от весов элементов крана определяются как

, где (14) , где (14)

liид - расстояние от центра тяжести элемента до оси вращения крана;

b1 - расстояние от оси вращения крана до вертикальной оси опрокидывания назад

| Неповоротная часть |

(м) (м) |

| Поворотная платформа |

(м) (м) |

| Противовес |

(м) (м) |

| Башня |

(м) (м) |

Плечо нагрузки от веса стрелы определяется как

(15) (15)

| α=60º |

(м) (м) |

Моменты, создаваемые весами элементов крана, определяются по формуле 11

| Неповоротная часть |

(кН*м) (кН*м) |

| Противовес |

(кН*м) (кН*м) |

| Башня |

(кН*м) (кН*м) |

| Стрела |

(кН*м) (кН*м) |

Ветровая нагрузка определяется по формуле 7

| Неповоротная часть |

(кН) (кН) |

| Поворотная платформа |

(кН) (кН) |

| Противовес |

(кН) (кН) |

| Башня |

(кН) (кН) |

Ветровая нагрузка на стрелу крана определяется по формуле 6

| α=60º |

(кН) (кН) |

Моменты, создаваемые ветровыми нагрузками, определяются по формуле 10

| Неповоротная часть |

(кН*м) (кН*м) |

| Поворотная платформа |

(кН*м) (кН*м) |

| Противовес |

(кН*м) (кН*м) |

| Башня |

(кН*м) (кН*м) |

| Стрела |

(кН*м) (кН*м) |

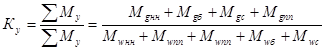

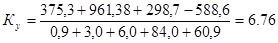

Коэффициент собственной устойчивости определяется как

, где (16) , где (16)

Му - удерживающий момент;

Мо - опрокидывающий момент.

В данном случае к опрокидывающим относятся моменты, создаваемые ветровой нагрузкой, а моменты, создаваемые весами элементов крана относятся к удерживающим с соответствующим знаком.

(17) (17)

Так как рассчитанный коэффициент собственной устойчивости Ку = 6,76 > 1,15, можно сделать вывод что данный кран устойчив и дополнительных мероприятий по обеспечению собственной устойчивости не требуется.

4. Выбор каната грузоподъемного механизма крана

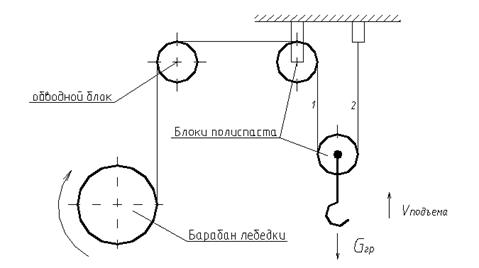

Схема механизма подъема груза, соответствующая заданию, приведена на рисунке 5

Рисунок 5. Схема механизма подъема грузов

Кратность полиспаста m = 2, число обводных блоков n = 1

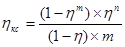

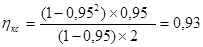

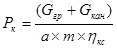

КПД канатной системы определяется как

, где (18) , где (18)

η - КПД отдельного блока

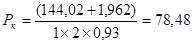

Натяжение каната определяется как

, где (19) , где (19)

Gгр - вес груза (принимается максимальный – 144,02кН (14.69т));

Gкан - вес каната (для расчета принимается 1,962кН);

a - число полиспастов (в данном случае – 1).

(кН) (кН)

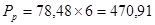

Коэффициент запаса прочности принимается Кзп = 6, тогда канат необходимо выбирать, исходя из разрывного усилия

(20) (20)

(кН) (кН)

В соответствии с ГОСТ 2688-80 для данного разрывного усилия применим канат типа ЛК-Р диаметром 28мм с разрывным усилием не менее 473.5кН.

В соответствии с рассчитанной грузоподъемностью в данном разделе рассчитан и выбран канат грузоподъемного механизма крана. Полная маркировка каната будет следующая: 28-Г-В-1960 ГОСТ 2688-80 (диаметр 28 мм, грузовой, марки В, из проволоки без покрытия, правой крестовой свивки, нераскручивающийся, нормальной точности изготовления, нерихтованный, маркировочной группы 1960Н/мм2).

5. Выбор двигателя грузоподъемного механизма крана

Максимальная скорость навивки каната на барабан лебедки определяется как

, ,

где (21)

- скорость подъема груза - скорость подъема груза

0,3=0,6 (м/с) 0,3=0,6 (м/с)

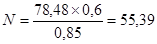

Статическая мощность двигателя определяется как

, где (22) , где (22)

- КПД лебедки (принимается 0,85) - КПД лебедки (принимается 0,85)

(кН*м/с) = 55,4кВт (кН*м/с) = 55,4кВт

В соответствии с таблицей 3 «Методических указаний…» для данной расчетной мощности подходит электродвигатель МТН 711-10 с номинальной мощностью на валу для тяжелого режима работы 100кВт

В данном разделе рассчитаны основные характеристики электродвигателя лебедки грузоподъемного механизма крана. В соответствии с рассчитанной нагрузкой выбран двигатель МТН 711-10.

6. Мероприятия по технике безопасности

Перед началом работы на башенном кране машинист обязан ознакомиться с записями о состоянии крана, сделанными его сменщиком в журнале приема и сдачи смены, а затем и лично убедиться в полной исправности крана. Его осматривают при отключенном рубильнике на вводной сборке, чтобы механизмы не были под напряжением. Машинист тщательно осматривает крановые пути и тупики, проходы между краном и строящимся зданием, штабелями сложенного груза, проверяет заземление и токоподводящий кабель, состояние металлоконструкций, механизмов, электродвигателей и электропроводки, тормозов и ограничителей, указателя вылета крюка, осветительных и сигнальных приборов, ограждений механизмов и аппаратов, исправность грузозахватных приспособлений, а также наличие в рабочей кабине крана индивидуальных средств защиты — резиновых перчаток и ковриков, аптечки.

Закончив внешний осмотр крана, смазав механизмы в соответствии с картой смазки, залив масло в редуктор, машинист подключает ток и приступает к опробованию крана на холостом ходу и под нагрузкой. Он проверяет работу механизмов передвижения, поворота, грузовой, стреловой и тележечной лебедок, исправность аварийного выключателя, работу контроллеров, их фиксаторов и контакторов при включении двигателей, надежность тормозов. После опробования крана на холостом ходу и под нагрузкой (с помощью контрольного груза) машинист может приступить к работе на кране, предварительно сделав соответствующую запись в журнале приема-сдачи смены.

Если во время внешнего осмотра и опробования крана на холостом ходу и под контрольной нагрузкой машинист обнаруживает неисправности, препятствующие нормальной и безопасной работе крана, он делает запись в журнале, ставит в известность инженера по технике безопасности, требуя принятия мер по устранению причин неисправностей до начала работы.

Согласно инструкции по эксплуатации башенного крана, управлять его механизмами нужно плавно, без рывков и раскачивания груза. Запрещается резко опускать груз на землю. При перемещении груза в горизонтальном направлении его приподнимают краном на высоту не менее 0,5 м над самым высоким встречающимся в пути предметом. По сигналу «Стоп» машинист обязан немедленно прекратить работу крана. При передвижении крана машинист плавно переводит рукоятки и рычаги контроллеров и командоконтроллеров, установленных в рабочей кабине, с одной позиции на другую. Направление их движения соответствует направлению вызываемых ими движений башенного крана. Например, включение рукоятки в направлении «от себя» соответствует опусканию груза или стрелы либо повороту вправо. Для остановки механизмов крана рукоятку плавно возвращают в нулевое положение. Переключение любого механизма башенного крана с прямого хода на обратный производят только после полной остановки механизма, что позволяет избежать опасных динамических нагрузок на кран.

При работе башенного крана допускается совмещать не более двух операций, например одновременный подъем груза и передвижение крана или передвижение крана и грузовой тележки балочной стрелы. Машинист должен следить за тем, чтобы крюковая подвеска не поднималась до предела и не срабатывал конечный выключатель подъема груза. Использовать конечные выключатели для остановки механизмов разрешается только в самых крайних случаях. Наиболее экономична работа башенного крана на максимальных скоростях. Малые скорости механизмов используют кратковременно — для точной установки груза. При определении времени выключения механизма машинист учитывает и время, затрачиваемое механизмом на преодоление инерции движения. Разматывать рабочие канаты на барабанах лебедок следует так, чтобы в самом крайнем положении на барабане оставалось не менее полутора витков каната.

По окончании смены машинист ставит кран на место, поднимает крюковую подвеску в верхнее положение, проверяя включение аварийного и защитного рубильника; при этом все рукоятки контроллеров должны находиться в нулевом положении. Затем машинист делает запись о состоянии башенного крана в журнале приема-сдачи смены, закрывает кабину на замок, закрепляет кран на рельсах противоугонными захватами, отключает прожекторы и вводный рубильник. Для поддержания механизмов, оборудования, конструкций башенного крана в исправном состоянии, увеличения сроков его службы, обеспечения надежности при эксплуатации проводят регулярное техническое обслуживание и ремонты крана в соответствии с системой планово-предупредительных ремонтов, соблюдение которой гарантирует долговечную безаварийную эксплуатацию крана.

Система планово-предупредительных ремонтов предполагает два вида технического обслуживания крана (ежесменное и периодическое) и два вида ремонта крана (текущий и капитальный).

Ежесменное техническое обслуживание проводит сам машинист регулярно перед началом смены, в перерыве и в конце смены. Периодическое техническое обслуживание башенного крана выполняет машинист совместно с присылаемой из управления механизации бригадой рабочих-ремонтников, в которую включают и слесаря-электрика. Ремонты проводят для устранения неисправностей в башенном кране. При текущем ремонте устраняют отдельные замеченные в процессе работы дефекты в агрегатах и узлах крана путем замены или ремонта узлов и деталей со снятием или без снятия их с крана. Текущий ремонт выполняет ремонтная бригада при участии машиниста из строительной площадке или в мастерской управления механизации. Если текущий ремонт нужно провести в помещении мастерской, его приурочивают ко времени перебазировки башенного крана с объекта на объект. Текущий ремонт — ведущий вид ремонта в период наиболее активной эксплуатации крана. При капитальном ремонте, который проводят на ремонтном заводе, полностью разбирают кран, ремонтируют все его механизмы, узлы и агрегаты, заменяют изношенные части, тем самым восстанавливая полную работоспособность башенного крана.

Капитальные ремонты проводят после отработки башенным краном числа часов, установленного нормами. При подготовке крана к ремонту составляют подробную дефектную ведомость, где перечисляют узлы и детали, подлежащие замене. После завершения капитального ремонта кран должен пройти техническое освидетельствование в соответствии с утвержденными правилами. Кроме планово-предупредительных ремонтов, бывают внеплановые ремонты по заявкам, когда требуется заменить неожиданно вышедший из строя механизм, узел или деталь оборудования.

Заключение

В данной работе был произведен расчет устойчивости башенного рельсового крана, определены основные характеристики и выбраны элементы грузоподъемного механизма.

В соответствии с расчетами максимальная грузоподъемность крана составляет 14,69т при вылете стрелы 13,9м. Максимальный вылет стрелы составляет 25.05м, грузоподъемность при этом – 7,17т.

Расчет собственной устойчивость показал, что устойчивость крана обеспечена и дополнительных мероприятий по ее обеспечению не требуется.

В качестве каната грузоподъемного механизма расчетом определен канат 28-Г-В-1960 ГОСТ 2688-80 с разрывным усилием не менее 373,5кН.

Для вращения лебедки расчетом определен электродвигатель МТН 711-10 мощностью 100кВт.

Перечень использованной литературы

1. Методические указания по курсовому проектированию по дисциплине «Строительные машины» для студентов очного и заочного обучения. - СПб, 2008

2. Вайсон А.А. Подъемно-транспортные машины: Учебник. – М.: Машиностроение, 1989

3. Бордяков Д.Е., Орлов А.Н. Грузоподъемные машины: Учебное пособие. – СПб, 1995

4. Башенные краны / Л.А. Невзоров, А.А. Зарецкий, Л.М. Волин и др. – М.: Машиностроение, 1979

5. Правила устройства и безопасной эксплуатации грузоподъемных кранов. – М.: Металлургия, 1983

|