МИНИСТЕРСТВО ТРАНСПОРТА И СВЯЗИ

РОССИЙСКОЙ ФЕДЕРАЦИИ ДЕПАРТАМЕНТ МОРСКОГО И РЕЧНОГО ФЛОТА

Федеральное государственное образовательное учреждение

Государственная морская академия имени адмирала С.О. Макарова

КАФЕДРА ДВС и АСЭУ

Пояснительная записка

к курсовому проекту

по дисциплине:

“СУДОВЫЕ ДВИГАТЕЛИ ВНУТРЕННЕГО СГОРАНИЯ”

Выполнил:

Иванов И.И

Группа: М-000

Проверил:

пр-ль: Петров П.П

Санкт – Петербург. 2010

Содержание

I. Описание двигателя MAN B&W L21/31. 3

Конструкция. 4

II. Расчёт рабочего цикла. 9

III. Расчет процесса газообмена. 22

IV. Расчет системы наддува. 24

V. Анализ уравновешенности двигателя. 30

VI. Узловой вопрос “Топливная аппаратура Судовых ДВС”. 32

6.1 Топливная система. 32

6.2 Основы конструкции топливных насосов. 33

6.3 Неисправности топливной системы.. 35

6.4 Форсунка. 40

6.4.1 Конструкция. 40

6.4.2 Форсунки с многодырчатыми распылителями. 44

6.4.3 Тепловое состояние и охлаждение форсунок. 47

6.4.4 Особенности конструкции форсунки двигателей MAN&BWL-MC.. 48

6.4.5 а). Проверка форсунок. 53

6.4.5 б). Проверка и регулировка топливной форсунки. 55

6.4.6 Подготовка к притирке распылителя. 59

6.4.7 Притирка иглы и седла. 61

6.5 Основные неисправности форсунки. 64

6.6 Проверка и регулировка угла опережения подачи топлива. 66

6.7 Процесс топливоподачи. 69

Список литературы.. 76

I

. Описание двигателя

MAN

B

&

W

L

21/31

судовой двигатель внутреннее сгорание

Двигатели этого семейства входят в модельный ряд двигателей нового поколения, включающий так же последние разработки фирмы по машинам L16\24 и L 27\38, идентичные по уровню форсунки и конструктивному исполнению.

Они создавались на основе накопленного опыта эксплуатации дизелей ранних выпусков. Основные задачи разработки состояли в упрощении операции по эксплуатации и техническому обслуживанию, достижению высокой экономичности и возможности работы на низкокачественных тяжёлых топливах. Фирма утверждает, что ресурс двигателей между переработками составляет 20-25 тыс. часов. Для двигателей рассматриваемого класса эти цифры являются веема высокими. Малые вибрации, низкие уровни шума и эмиссии выхлопа являются так же не менее важными задачами. Двигатели предназначены для использования в качестве судовых главных и вспомогательных.

Реклама

Технические данные двигателя

L

21/31

| Параметры

|

Размерность

|

Величина

|

| Диаметр цилиндра |

мм |

210 |

| Ход поршня |

мм |

310 |

| Скорость вращения |

об/мин |

900/1000 |

| Мощность цилиндра |

кВт |

215 |

| Ср. эффект. давление |

бар |

24,8/24,0 |

| Максим. давл. сгорания |

бар |

200-210 |

| Степень сжатия |

- |

15,5 |

| Число цилиндров |

рядное расположение |

5,6,7,8,9 |

Конструкция

В конструкцию двигателя заложен принцип интегрирования отдельных компонентов модуль с целью сокращения числа конструктивных элементов и, тем самым сокращения затрат времени на сборку, техническое обслуживание и ремонт. Новым является наличие фронтальной литой коробки, которой располагаются обслуживающие двигатель вспомогательные агрегаты (насосы, охладители, терморегулирующие клапаны и пр.)

Фундаментная рама

при генераторном исполнении единая. Одновременно исполняет функции масляного поддона. К судовому фундаменту крепится посредством эластичных антивибраторов.

Блок-станина

представляет собой литой моноблок. Учитывая, что блок-станина отлита из чугуна, все её компоненты с помощью анкерных связей и поперечных шпилек находятся в предварительно сжатом состоянии при передаче усилий от крышек цилиндров к коленчатому валу испытывают исключительно напряжения сжатия, что благоприятно сказывается на прочности. Здесь полезно напомнить, что чугун отлично работает на сжатие, но обладает малой прочностью под действием растягивающих напряжений. Рамовые подшипники подвесного коленчатого вала имеют мощную поддержку в виде анкерных связей верхний конец которых закреплён в мощной промежуточной полке станины. Крышки подшипников размещаются в вертикальных направляющих станины и удерживаются гидравлически затягиваемыми шпильками. Вкладыши подшипников трёхслойные.

Втулка цилиндра

отлита центробежным способом из специального чугуна, вставляется в отверстие в станине и опирается на неё низко-расположенным фланцем. Благодаря этому верхняя охлаждаемая часть втулки находится над станиной, полость охлаждения образуется между этой частью втулки и рубашкой, выполненной в виде кольцевого образования в нижней части крышки цилиндра. Часть втулки, расположенная ниже опорного фланца, не охлаждается и это позволяет поддерживать в ней достаточно высокие температуры и тем. Самым, избежать низко температурной коррозии.

Отсутствие воды в станине исключает возможность обводнения масла при протечках. Для снижения заполирования рабочей поверхности втулки и расхода масла в верхнюю часть устанавливается антиполировочное кольцо. Уплотнение спрягаемых поверхностей втулки и крышки обеспечивается через промежуточное чугунное кольцо.

Крышка цилиндра

отлита из чугуна совместно с интегрированной с ней частью ресивера надувочного воздуха. Огневое днище толстое и выдерживает высокие механические нагрузки (максимальное давление сгорания достигает 180 бар), но для исключения появления в нём высоких температурных напряжений его охлаждение осуществляется по расположенным в нём каналам. В крышке устанавливаются 2 впускных и 2 выпускных клапана. Крепится крышка к станине четырьмя шпильками.

Реклама

Поршень

составной – юбка отлита из сферического чугуна, головка стальная кованная и охлаждается маслом, поступающим в сверление в шатуне.

Внутри головки теплоотдача реализуется методом взбалтывания, возникающего при перемене ускорений при движении поршня. Отвод масла из головки осуществляется через специальное сверление в картер. Поршень снабжается двумя компрессионными и одним маслосъёмным кольцом. Компрессионные кольца имеют бочкообразную форму и хромовое покрытие рабочих поверхностей, обеспечивающие отличное уплотнение при минимальном износе.

| комплект поршневых колец

|

| канавка

|

форма

|

тип

|

| 1 + 2 |

|

компр. кольцо хромированное, внешняя поверхность бочкообразной формы |

| 3 |

|

компр. кольцо хромированное, коническое; внутри ступени вырез |

| 4 |

|

маслосъёмное кольцо

хромированное,

подпружиненное

|

Шатун

стальной, кованный, круглого сечения с нижней головой морского типа. Наличие морской головки позволило увеличит диаметр мотылевой шейки и этим существенно снизить удельные давления в подшипнике. Это же позволяет не прибегая к разборке подшипника вынимать шатун совместно с поршнем и втулкой цилиндра. Вкладыши трёхслойные с приработанным покрытием. Новым является использование трёхслойной втулки головного подшипника взамен традиционно применявшейся втулки из свинцовистой бронзы. Канализация масла в шатуне традиционная.

Топливовпрыскивающая аппаратура

включает топливный насос золотникового типа с регулировкой по концу подачи и форсунку многодырчатую, неохлаждаемую. Топливные трубки высокого давления одеты в защитный кожух, исключающий проникновение протечек топлива за пределы кожуха. Протечки могут возникать как при ослаблении штуцерных соединений форсуночной трубки, так и при её разрыве, что особенно опасно, так как струи топлива и образующийся туман из частиц топлива могут попасть на горячие детали и воспламенится. К сожалению, подобные случаи пожаров бывали неоднократно.

Регулятор

гидромеханический или электронный с гидравлическим сервомотором.

Клапаны

изготовлены из термо- и коррозионно-стойкой стали, на тарелках и сёдлах имеется наплавка. Для предотвращения образования отложений на рабочих поверхностях предусмотрен механизм проворачивания клапанов.

Система турбонаддува

постоянного давления с промежуточным двухступенчатым воздухоохладителем трубчатого типа. Охлаждающая вода высокотемпературного контура проходит через первую ступень, а вода низкотемпературного контура поступает во вторую ступень. Наличие двух ступеней позволяет обеспечивать охлаждение воздуха при работе двигателя на высоких нагрузках и нагревать воздух при переходе на малых нагрузках.

Система воздухоснабжения двигателя в целях ускорения реакции ГТК на изменение режима работы двигателя включен Лямбда-Регулятор.

Схема системы

охлаждения двигателя представлена на рис. 2.

II

. Расчёт рабочего цикла

Задание

:

Тип двигателя MAN B&W L21/31

Частота вращения n = 900 об/мин

Удельный эффективный расход топлива ge

зад

= 180 г/кВт·ч

Среднее эффективное давление Pe

зад

= 2,48 МПа

Данные по двигателю:

Число цилиндров i = 8

Диаметр цилиндра D = 21 см

Ход поршня S = 31 см

Максимальное давление цикла Pz

зад

= 20 МПа

Угол открытия выпускных органов jb

= 40°ПКВ до НМТ

Угол открытия продувочных органов jd

= 40°ПКВ до ВМТ

Угол закрытия выпускных органов jв’

= 50°ПКВ после ВМТ

Угол закрытия продувочных органов jа

= 30°ПКВ после НМТ

Постоянная КШМ lш

= 0,23

Механический КПД hм

= 0,93

Коэффициент тактности (4х

-тактного) m = 2

Топливо (Дизельное)

Массовое содержание углерода С = 0,87

Массовое содержание водорода Н = 0,128

Массовое содержание серы S = 0,002

Массовое содержание воды W = 0

Проверка: Σт

= С + H + S + W = 1,0 - верно

Исходные данные к расчёту

:

Коэффициент тактности для четырёх тактного двигателя m=2.

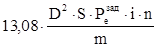

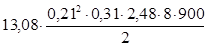

Проектная эффективная мощность двигателя, кВт:

Ne

зад

=  = =  = 1596. = 1596.

Радиус кривошипа, м:

R =  = =  = 0,155.

= 0,155.

Поправка Брикса, м:

ОО′ =  = =  = 0,0178. = 0,0178.

Коэффициент потерянного хода поршня:

yа

=  = 0 , где = 0 , где

Молярная масса кислорода в воздухе m02

= 32 кг/кмоль (принимаем).

Молярная масса азота в воздухе mN

2

= 28 кг/кмоль (принимаем).

Молярная масса воздуха, кг/кмоль:

mв

= 0,23·m02

+ 0,77·mN

2

= 0,23·32 + 0,77·28 = 28,92.

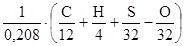

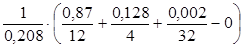

Теоретическое количество воздуха, необходимое для полного сгорания 1 кг топлива, кмоль/кг:

Lо

=  = =  = 0,503. = 0,503.

Теоретическое количество воздуха, необходимое для полного сгорания 1 кг топлива, кг/кг:

Lo

′=  = =  = 14,54. = 14,54.

Процесс наполнения:

Температура забортной воды tзв

= 25°C.

Температурный перепад в охладителе пресной воды Dtоп

= 0°C (принимаем).

Температура охлаждающей воды, °C:

tохл

= 40.

Температурный напор в воздухоохладителю ∆tво

=12°C (принимаем).

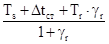

Температура надувочного воздуха, К:

Ts

= tохл

+ Dtво

+ 273 = 40 + 12 + 273= 325.

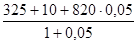

Подогрев воздуха от стенок цилиндра Dtст

= 10°C (принимаем).

Коэффициент остаточных газов gr

= 0,05 (принимаем).

Температура остаточных газов Tr

= 820°C(принимаем).

Температура воздуха в цилиндре к моменту начала сжатия Ta

, K:

Ta

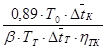

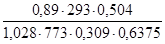

=  = =  = 358. = 358.

Действительная степень сжатия eд

= 15,5 (принимаем).

Отношение Pa

/Ps

= 0,98

Коэффициент наполнения hн

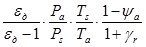

:

hн

=  = =  =0,904. =0,904.

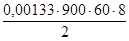

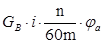

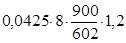

Цикловая подача топлива, кг/цикл:

gц

=  = =  = 0,00133. = 0,00133.

Рабочий объем цилиндра, м3

:

Vh

=  = =  = 0,0107. = 0,0107.

Газовая постоянная для воздуха Rв

= 287 Дж/кг∙К(принимаем).

Коэффициент избытка воздуха при сгорании топлива a = 2,2 (принимаем).

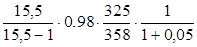

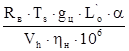

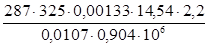

Давление наддува, МПа:

Ps

=  = =  = 0,41. = 0,41.

Плотность наддувочного воздуха, кг/м3

:

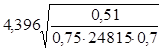

rs

=  = =  = 4,396. = 4,396.

Действительный воздушный заряд к моменту начала сжатия, кг:

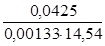

Gв

= Vh

·rs

·hн

= 0,0107·4,396·0,904 = 0,0425.

Давление в цилиндре к моменту начала сжатия, МПа:

Pa

=Ps

= 0,41

Расчетный коэффициент избытка воздуха при сгорании топлива:

aрасч

=  = =  = 2,198. = 2,198.

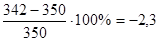

Погрешность расчета, %:

Da =  ·100% = ·100% =  ·100 = 0,091. ·100 = 0,091.

Температура воздуха в машинном отделении Tмо

= 20 °С = 293 К.

Относительная влажность φмо

=80%.

Температура точки росы, К:

Tp

= (0,9·(Тмо

– 273) + 0,3·jмо

+ 10·(10·Ps

– 0,99) – 22) + 273 =

= (0,9·(293 – 273) + 0,3·80 + 10·(10·0,41 – 0,99) – 22) + 273 = 322,93.

Запас по точке росы,°C:

DTp

= Ts

– Tp

= 325 – 322,93 = 2,07

(допуск: DTp

³2°C).

Процесс сжатия:

Показатель политропы сжатия n1

= 1,365 (принимаем).

Температура в конце сжатия, К:

Тс

= Та

· eд

n

-1

= 358 · 15,51,365–1

= 985.

Давление в конце сжатия, МПа:

Pc

= Pa

· eд

n

= 0,41 · 15,51,365

= 18.

Процесс сгорания:

Ro

= 8,315 кДж/(моль·К) – универсальная газовая постоянная.

Действительное кол-во воздуха для сгорания 1 кг топлива, кмоль/кг:

L = a·Lo

= 2,2 · 0,503 = 1,107.

Коэффициент использования тепла в точке “z” xz

= 0,83 (принимаем).

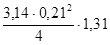

Степень повышения давления по прототипу:

lпр

=  = =  = 1,111. = 1,111.

Принимаем l =1,1.

Химический (теоретический) коэффициент молекулярного изменения:

bo

= 1 +  = 1 + = 1 +  = 1,029 = 1,029

Действительный коэффициент молекулярного изменения:

bz

=  = =  = 1,028. = 1,028.

Средняя мольная изохорная теплоемкость смеси воздуха и остаточных газов при температуре Tc

, кДж/(кмоль·К):

(mСм

)с

» (mСм

)возд

=19,26 + 0,00251∙Tс

= 19,26 + 0,00251∙985 = 21,73

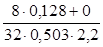

Низшая теплота сгорания топлива, кДж/кг:

Qн

р

= 33915·С + 125600·Н – 10886·(О – S) – 2512·(9·H + W)

Qн

р

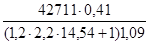

=33915·0,87+125600·0,128–10886·(0) –2512·(9·0,128+0)=42711.

Уравнение сгорания в общем виде:

, где

, где

(mСp

)z

= (mСv

)z

+ Ro

– средняя мольная изобарная теплоемкость смеси воздуха и продуктов сгорания при температуре Тz

.

(mСv

)z

=  – –

средняя мольная изохорная теплоемкость смеси воздуха и продуктов сгорания при температуре Тz

.

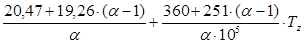

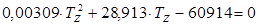

После подстановки численных значений в уравнение сгорания:

. .

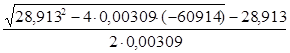

Температура в точке “z”, К:

Тz

=  = 1772. = 1772.

Максимальное давление цикла, МПа:

Pz

= l·Pc

= 1,1·18 = 19,8.

Погрешность расчета, МПа:

DPz

= Pz

– Pz

зад

= 19,8– 20 = - 0,2.

(допуск: ± 0,3 МПа).

Степень предварительного расширения :

r =  = =  = 1,681. = 1,681.

Процесс расширения:

Степень последующего расширения:

d =  = =  = 9,518. = 9,518.

n2

– показатель политропы расширения (принимаем n2

= 1,215).

Давление в конце расширения, МПа:

Pb

=  = =  = 1,294. = 1,294.

Температура в цилиндре в конце расширения, К:

Tb

=  = =  = 1091,6. = 1091,6.

Построение диаграммы:

Полный рабочий объём цилиндра, м3

:

Vh

= Vh

′ = 0,0107.

Объём цилиндра в конце сжатия, м3

:

Vc

=  = =  = 0,00071. = 0,00071.

Объём цилиндра в начале сжатия, м3

:

Vа

= Vc

+ Vh

′ = 0,00071 + 0,0107 = 0,01141.

Объем цилиндра в конце процесса сгорания, м3

:

Vz

=  = =  = 0,0012. = 0,0012.

Максимальный объем цилиндра, м3

:

Vf

= Vc

+ Vh

= 0,00071 + 0,0107 = 0,01141.

Таблица расчета политроп сжатия и расширения:

| Расчет политроп сжатия и расширения |

εi

|

Vi

=Va

/εi

|

Pсж

=Pa

·εi

n2

|

Pрасш

=Pb

·εi

n2

|

| Расчетная точка |

10^2 м3

|

МПа |

МПа |

| 1.(a) |

1,00 |

1,141 |

0,41 |

1,294 |

| 2 |

1,25 |

0,913 |

0,556 |

1,697 |

| 3 |

1,50 |

0,761 |

0,713 |

2,118 |

| 4 |

2,00 |

0,571 |

1,056 |

3,004 |

| 5 |

2,50 |

0,456 |

1,432 |

3,939 |

| 6 |

3,00 |

0,38 |

1,837 |

4,916 |

| 7 |

3,25 |

0,351 |

2,049 |

5,418 |

| 8 |

3,50 |

0,326 |

2,267 |

5,929 |

| 9 |

3,75 |

0,304 |

2,491 |

6,447 |

| 10 |

4,25 |

0,268 |

2,955 |

7,506 |

| 11 |

4,50 |

0,254 |

3,195 |

8,046 |

| 12 |

5,00 |

0,228 |

3,689 |

9,145 |

| 13 |

7,00 |

0,163 |

5,839 |

13,763 |

| 14 |

9,00 |

0,127 |

8,229 |

18,678 |

| 15 |

10,00 |

0,114 |

9,501 |

21,229 |

| 16.(z) |

9,51 |

0,12 |

8,872 |

19,972 |

| 17 |

13,00 |

0,088 |

13,593 |

19,972 |

| 18 |

15,00 |

0,076 |

16,525 |

19,972 |

| 19.(c) |

16,07 |

0,071 |

18,155 |

19,972 |

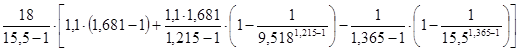

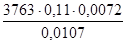

По результатам расчета строим расчетную диаграмму (рис. 2)

Масштаб давления: mp

= 0,11 МПа/мм.

Масштаб объема: mv

= 0,0072 м3

/мм.

Среднее индикаторное давление:

Площадь диаграммы теоретического цикла (до скругления):

Sтеор

=3844 мм2

.

Площадь диаграммы теоретического цикла (после скругления):

Sд

=3763 мм2

.

Коэффициент скругления :

jск

=  = =  = 0,979. = 0,979.

Среднее индикаторное давление теоретического цикла (Pi

`

), МПа:

Pi

′ =  = =

= = 2,769. = 2,769.

Расчетное среднее индикаторное давление, МПа:

Pi

= P’i

· jск

= 2,769 · 0,975 = 2,711.

Заданное среднее индикаторное давление, МПа:

Pi

зад

=  = =  = 2,667. = 2,667.

Среднее индикаторное давление из диаграммы, МПа:

Pi

д

=  = =  = 2,785. = 2,785.

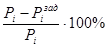

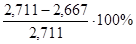

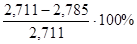

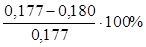

Погрешность расчета, %:

DPi

зад

=  = =  = 1,623% = 1,623%

(допуск ± 2,5%).

Погрешность построения, %:

DPi

д

=  = =  = -2,73 % = -2,73 %

(допуск ± 5,0%).

Индикаторные и эффективные показатели:

Индикаторная работа газов в цилиндре, кДж:

Li

= Pi

· Vh

· 103

= 2,711 · 0,0107 · 103

= 29,01.

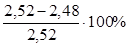

Среднее эффективное давление, МПа:

Pe

= Pi

· hм

= 2,711 · 0,93 = 2,52.

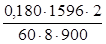

Индикаторная мощность, кВт:

Ni

=  = =  = 1740,6. = 1740,6.

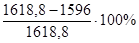

Эффективная мощность, кВт:

Ne

= Ni

· hм

= 1740,6 · 0,93 = 1618,8.

Часовой расход топлива, кг/ч:

Gч

=  = =  = 287,28. = 287,28.

Удельный индикаторный расход топлива, кг/кВт∙ч:

gi

=  = =  = 0,165. = 0,165.

Удельный эффективный расход топлива, кг/кВт∙ч:

ge

=  = =  = 0,177. = 0,177.

Индикаторный КПД:

hi

=  = =  = 0,511. = 0,511.

Эффективный КПД:

hе

= hi

· hм

= 0,511 · 0,93 = 0,475

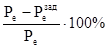

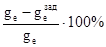

Погрешность расчета (допустимое отклонение ± 2,5 %):

DPe

=  = =  = 1,587 %. = 1,587 %.

Dge

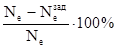

=  = =  = - 1,695 %. = - 1,695 %.

DNe

=  = =  = 1,408 %. = 1,408 %.

III

. Расчет процесса газообмена

1

. Построение круговой диаграммы фаз газораспределения

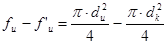

Нахождение высоты открытия клапанов:

dгорл

= 180 мм

dштока

= 28 мм

S1

= πd2

горл

/ 4 - πd2

штока

/ 4 = 24815

S2

= πDh = 3.14×180×h

S1

= S2

h = S2

/ πD = 24815 / (3.14×180) = 56,7

Диаграмма линейного открытия клапанов, определяемого профилем кулачков газораспределенного привода

2

.Определим потерю при прохождении воздуха во время продувки.

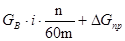

Расход воздуха через компрессор:

а) Gк

=  = =  = 3,06 кг/ч = 3,06 кг/ч

б) Gк

=

= Gк

- = Gк

-  = 0,51 кг/ч = 0,51 кг/ч

Принимаем  = 0,7. = 0,7.

= S1

= S2 = S1

= S2

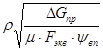

ρs =

4,396 кг/м3

= 0,75 = 0,75

= =  = =  = 27,5 Па = 27,5 Па

IV

. Расчет системы наддува

Исходные данные

1. Давление наддува Ps

=0,41 МПа

2. Температура воздуха в ресивере Тs

=325 К

3. Коэффициент продувки jа

=1,2

4. Коэффициент избытка воздуха при сгорании a=2,2

5. Давление газов за выпускными органами Рг

=3,8 ×105

МПа

6. Коэффициент, учитывающий увеличение расхода газов по сравнению с воздухом на величину расхода топлива b=1,028

7. Барометрическое давление Рб

=0,1013МПа

8. Температура воздуха на входе в компрессор Т0

=ТМ0

=293 К

9. Теоретически необходимое количество воздуха L0

’=14,54 кг/кг

10. Низшая теплота сгорания QH

р

=42711 кДж/кг

11. Относительная потеря тепла с газами qГ

=0,45

12. Средняя теплоёмкость: воздуха Ср.в.

=1,05 кДж/(кг*К)

газов Ср.г.

=1,09 кДж/кг

13. Индикаторная мощность двигателя Ni

=1740 кВт

14 Число цилиндров i =8

1.

Оценка потерь давления в газовоздушных трактах системы.

xобщ

=xф

xво

xг

xот

xn

xф

=0,99 – в фильтрах турбокомпрессорах

xво

= 0,98 – в воздухоохладителе

xг

=0,98 – в выпускном трубопроводе до турбины

xот

= 0,99 – в выпускном трубопроводе после турбины

xn

=Рг

/Рs

=0,927 – при продувке цилиндра

xобщ

=0,99*0,98*0,98*0,99*0,927=0,872

2.

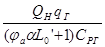

Температура газов перед турбиной

Тт

=Тs

+

qГ

– относительная потеря тепла с газами

СРГ

– средняя теплоемкость газов (кДж/кг)

Тт

=314+ =773 К =773 К

3.

Выбор КПД турбокомпрессора

hТК

=0,6375

4.

Вычислим степени повышения давления воздуха

p

к

в компрессоре и

p

т

в турбине

pк

=Рк

/Р0

=РS

/(xво

Рб

xф

)=0,41/(0,98 ∙ 0,1013 ∙ 0,99) = 4,172

Рб

- барометрическое давление [МПа]

pт

= Рт

/Рот

= xобщ

pк

=0,872×3,14 = 3,638

5.

Определяем относительные перепады температур воздуха

в компрессоре и газов в компрессоре и газов

в турбине в турбине

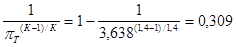

=pк

(к-1)/к

-1=4,172(1,4-1)/1,4

-1=0,504 =pк

(к-1)/к

-1=4,172(1,4-1)/1,4

-1=0,504

=1- =1-

Находим коэффициент импульсности

KE

расч.

=

Т0

– температура воздуха на входе в компрессор.

KE

расч.

=  = 0,84 = 0,84

6.

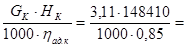

Вычисляем адиабатные работы сжатия воздуха в компрессоре НК

и расширения газов в турбине НТ

НК

= 1005Т0

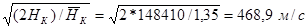

=1005*293*0,504 = 148410 Дж/кг =1005*293*0,504 = 148410 Дж/кг

НТ

=1128ТТ

=1128*773*0,309 = 269431 Дж/кг =1128*773*0,309 = 269431 Дж/кг

7.

Вычисляем температуру воздуха за компрессором

ТК

=Т0

+

hад.к.

=0,85 –адиабатный КПД компрессора

ср.в.

– средняя теплоемкость воздуха [кДж/(кг*К)]

ТК

=293+ =459 К =459 К

8.

Вычисляем температуру газов за турбиной

Т0Т

= ТТ

-

hад.т.

=hТ

/hТМ

=0,75/0,97=0,773 – адиабатный КПД турбины

hТ

=0,75 – КПД турбины

hТМ

=0,97 – механический КПД турбокомпрессора

сРГ

– среднея теплоемкость газов [кДж/(кг*К)]

Т0Т

=773 - =582 К =582 К

9.

Определим секундный массовый расход воздуха через компрессор

Gk

= Gs

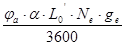

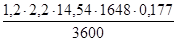

=  = =  = 3,11 кг/с = 3,11 кг/с

Ne

= 1648 кВт

ge

= 0,177 кг/кВт∙ч

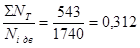

10. Находим суммарную мощность турбин

SNT

= SNК

=  543 кВт 543 кВт

Проверим её относительную величину

dТ

=

Выбор числа и типа турбокомпрессора.

Исходя из допускаемой производительности одного турбокомпрессора ( не более 4 кг/с) и суммарной производительности турбокомпрессора двигателя Gк

= Gs

= 0,857 кг/с, принимаем число турбокомпрессоров для 6-ти цилиндрового двигателя с (изобарной) импульсной системой наддува, равное одному.

Задаемся диаметром колеса компрессора с лопаточным диффузором Dк

= 350 мм и находим безразмерный коэффициент напора компрессора НК

=1,35

1.

Вычисляем окружную скорость на периферии колеса компрессора

UК

=

2.

Выбираем относительную скорость потока на входе в колесо компрессора

с

m

=0,35 и подсчитываем скорость потока

с=сm

uК

=0,35*468,9=164,1 м/с

3.

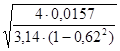

Определяем площадь входа в колесо компрессора

FK

=G’K

/(r0

c)

r0

=P0

106

/(RT0

)=0.1013∙106

/(287∙293)= 1,205 кг/м3

– плотность воздуха перед компрессором

G’k

= Gk

/i = 3,11/ 1 = 3,11

i = число турбокомпрессоров

FК

=3,11/(1,205∙164,1)=0,0157 м2

4.

Вычислим диаметр колеса компрессора

DК

=а

а=1,9; b=0,62 – коэффициенты конструктивных соотношений

DК

=1,9 =0,342 м =0,342 м

Отличие полученных DК

от предварительно принятого составляет:

% и не превышает допустимых 5% % и не превышает допустимых 5%

5.

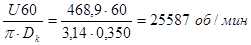

Частота вращения ротора турбокомпрессора на расчетном режиме

nТ

=

В системе одноступенчатого изобарного наддува 8-цилиндрового двигателя типа MANB&WL21/31 необходимо иметь один турбокомпрессор типа TK 35.

V

. Анализ уравновешенности двигателя

Исходные данные

Тип двигателя: четырёхтакный (m = 2) MANL21/31;

Число цилиндров: i = 8;

Порядок работы цилиндров:

1-3-2-4-8-6-7-5

Порядок выполнения расчётов:

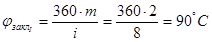

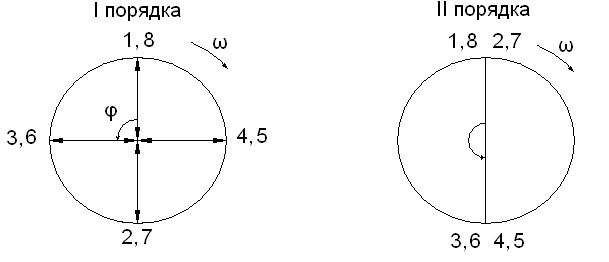

1) Определение угла заклинки звезды I порядка:

2) Определение угла заклинки звезды II порядка:

λкшм

= 0,23

n = 900 об/мин

3) Строим звезду Iго

и IIго

порядка (схемы кривошипа)

Вывод:

Двигатель уравновешен по всем силам инерции вращающихся масс (ΣPj

В

= 0), поступательно – движущихся масс Iго

и IIго

порядка (ΣPj

I

= 0, ΣPj

II

= 0), по всем моментам инерции поступательно – движущихся масс Iго

и IIго

порядка (ΣMj

I

= 0, ΣMj

II

= 0) и по моментам инерции вращающихся масс (ΣMj

В

= 0)

VI

. Узловой вопрос “Топливная аппаратура Судовых ДВС”

6.1 Топливная система

Типовая схема топливной системы судовой дизельной установки, включающей топливоподготовку и подачу топлива к двигателю, представлена на рис. 6-1.

До использования в двигателе топливо должно быть очищено от механических примесей и воды (отстаивание, сепарирование, фильтрация) и подготовлено к подаче (повышение давления для улучшения наполнения ТНВД и подогрев вязкости до 10-12 сСт).

Рис. 6.1. Система топливоподготовки судовой дизельной установки (рекомендации CIMAC– международный Совет по ДВС).

А- отстойная цистерна, В- расходная цистерна, 1- дежурные топливные насосы, 2- Подогреватели (паровые или электрические), 3- Сепараторы,

4- топливоподкачивающие насосы, 5- фильтр авт. Или ручной, 6-расходомер,

7- Циркуляционная или деаэрационная цистерна, 8- топливоподкачивающие насосы, 9- вязкозиметр.

Рассмотренныя схема системы предусматривает использование тяжёлых топлив, как в главном, так и во вспомогательных двигателях, поэтому предусматривается подогрев топлива на всём пути его следования к двигателям, в отстойной, расходной и циркуляционной цистернах, перед сепараторами и непосредственно перед двигателем.

6.2 Основы конструкции топливных насосов

Топливные насосы, обычно называемые топливными насосами высокого давления (ТНВД), выполняют следующие функции:

1. Отмеривание (дозирование) порции подаваемого в цилиндр топлива (величины цикловой подачи) в полном соответствии с заданным режимом работы двигателя.

2. Обеспечение требуемого момента начала подачи топлива (угла опережения) и продолжительности и характеристики впрыска (закона подачи).

3. Сжатие топлива до заданных давлений впрыска.

Цикловая подача

– подача топлива за один рабочий цикл.

Регулирование цикловой подачи осуществляется путём:

1. Изменения количества перепускаемого топлива на части хода плунжера с использованием клапанов, открытие и закрытие которых осуществляется специальным приводным механизмом (насосы клапанного типа

).

2. Изменение количества перепускаемого топлива на части хода плунжера с использованием в качестве регулирующего самого плунжера (насосы золотникового типа

).

В обоих вариантах используются три способа организации подачи топлива:

A. Перепуск излишнего количества топлива осуществляется в конце подачи (насосы с регулированием по концу подачи

);

B. Перепуск излишнего количества топлива осуществляется в начале подачи (насосы с регулированием по началу подачи

).

C. Перепуск излишнего количества топлива осуществляется в начале и в конце подачи (насос со смешанным регулированием

).

Привод плунжеров ТНВД

осуществляется от кулачковых шайб, откованных заодно с распределительным или специально кулачковым валиком (двигатели высоко- и среднеоборотные), или закреплённых на валу на шпонках ил шлицевых соединениях, что позволяет их разворачивать или осуществлять замену (двигатели мало- и среднеоборотные).

Исключение составляют топливные насосы с гидроприводом, в которых плунжер приводится под давлением гидромасла.

Профили кулачковых шайб:

Симметричные

– применяются в 2-х тактных дизелях, позволят осуществлять реверсирование с одним комплектом шайб, обеспечивающих одинаковые фазы распределения как на переднем, так и на заднем ходах.

Несимметричные

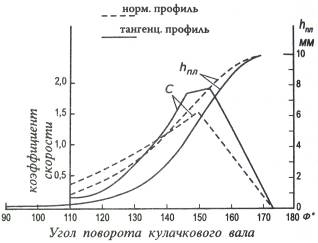

– применяются в 4-х тактных дизелях, позволят осуществлять меньшую продолжительность впрыска топлива при большой скорости плунжера. Для осуществления реверса требуется двойной комплект шайб – переднего и заднего хода. Стандартный профиль топливной шайбы образован дугами окружности и на участке активного хода обеспечивает движение плунжера с линейно увеличивающимися и постоянными скоростями (см. рис. 6.2.1).

Рис. 6.2.1. Кинематика плунжера ТНВД двигателя «Бурмейстер и Вайн» 74VTBF160.

Для достижения более короткой и интенсивной подачи используют тангенциальные кулачки, имеющие более крутой профиль (см. рис. 6.2.2).

Рис. 6.2.2. Сопоставление кривых скорости и хода плунжера при нормальном и тангенциальном профилях кулачковых шайб.

6.3 Неисправности топливной системы

При пуске коленчатый вал вращается с частотой, достаточной для пуска, но вспышек топлива в цилиндрах нет или они происходят с перебоями и дизель останавливается. Дизель работает с пониженной частотой вращения или совсем останавливается. Неисправность связана с тем, что к топливным насосам не поступает топливо, или поступает в недостаточном количестве, или несоответствующего качества. Причиной неисправности может быть:

Отсутствие топлива в расходной цистерне. Необходимо заполнить расходную цистерну топливом.

Закрыты краны на топливопроводе. Для устранения неполадки необходимо открыть краны на топливопроводе.

Неисправность топливоподкачивающего насоса. Для устранения неполадки необходимо разобрать и осмотреть насос и его привод, отрегулировать зазоры и работу клапанов, заменить неисправные детали.

Неисправность поплавкового приёмника топлива. Для устранения неполадки необходимо осмотреть приёмник и устранить неисправности.

Засорение приёмных сеток в расходных цистернах, топливных фильтров или топливопроводов. Для устранения неполадки необходимо очистить и промыть сетки и фильтры, продуть топливопроводы.

Наличие воды в топливной системе. Для устранения неполадки необходимо слить обводнённое топливо из системы и заполнить её чистым отсепарированным или отстоенным, прокачать топливные насосы, проверить, не заедают ли плунжерные пары топливных насосов или форсунок, работавших на обводнённом топливе.

Наличие воздуха и газов в топливной системе. Для устранения неполадки необходимо: удалить воздух из системы, для чего открыть пробки на фильтрах и топливных насосах и сливать топливо до тех пор, пока оно не начнёт сплошной струёй без пузырей и воздуха, прокачать топливные насосы; при повторном попадании воздуха проверить, не заедают ли иглы форсунок и нагнетательные клапаны насосов, устранить обнаруженные неисправности; проверить правильность присоединения трубопроводов слива топлива от форсунок к сливному баку, не допуская присоединения его к топливной магистрали, подающей топливо к насосам.

При пуске коленчатый вал вращается с частотой, достаточной для пуска, но вспышек топлива в одном или нескольких цилиндрах нет или они происходят с перебоями и дизель не пускается или пускается с трудом. При работе дизель не развивает мощности, работает неравномерно. При этом:

— у неисправных цилиндров низкая температура выпускных газов, низкое максимальное давление цикла, в форсуночных трубках не ощущается толчков топлива, корпуса топливных насосов холодные.

Неисправность связана с тем, что в один или несколько цилиндров не поступает топливо или поступает в недостаточном количестве. В таких случаях причиной неисправности может быть:

· Неисправность топливного насоса (сломана пружина, заедание плунжера или толкателя). Необходимо проверить движение деталей, расходить или заменить неисправные.

· Неплотность нагнетательного или всасывающего клапанов топливного насоса. Для устранения неполадки необходимо притереть или заменить клапан с седлом или пружину клапана.

· Неплотность плунжерной пары топливного насоса. Для устранения неполадки необходимо опрессовать насос, заменить изношенную плунжерную пару.

· Неплотности в соединениях, трещины или свищи в топливных трубках высокого давления. Для устранения неполадки необходимо подтянуть соединения, заменить неисправные трубки.

· Разрегулирование топливных насосов, неправильная установка нулевой подачи топлива. Для устранения неполадки необходимо проверить и отрегулировать нулевую подачу топливных насосов.

· Наличие трещины в направляющей иглы форсунки. Для устранения неполадки необходимо заменить иглу с распылителем.

· Неплотность иглы форсунки в направляющей вследствие износа. Для устранения неполадки необходимо опрессовать форсунку, заменить изношенную иглу с распылителем.

— у неисправных цилиндров пониженная температура выпускных газов, в форсуночных трубках ощущаются резкие толчки топлива, корпуса топливных насосов нагреваются.

Неисправность связана с тем, что в один или несколько цилиндров поступает недостаточное количество топлива. В таких случаях причиной неисправности является засорение щелевого фильтра форсунки. Для устранения неполадки необходимо промыть или заменить щелевой фильтр.

— у неисправных цилиндров повышенная температура и тёмный цвет выпускных газов, пониженное максимальное давление цикла.

Неисправность связана с неполным сгоранием топлива вследствие плохого распыливания. В таких случаях причиной неисправности может быть:

· Подтекание форсунки, неплотность запорного конуса иглы. Необходимо опрессовать форсунку, притереть или заменить иглу с распылителем.

· Зависание иглы форсунки. Для устранения неполадки необходимо расходить или заменить иглу с распылителем.

· Поломка пружины форсунки. Для устранения неполадки необходимо заменить пружину.

· Трещина или обрыв распылителя. Для устранения неполадки необходимо заменить распылитель.

· Износ отверстий распылителя. Для устранения неполадки необходимо заменить распылитель.

· Низкое давление открытия форсунки. Необходимо опрессовать и отрегулировать форсунку.

· Повышенная вязкость топлива вследствие его низкой температуры. Для устранения неполадки необходимо отрегулировать температуру топлива в соответствии с инструкцией по эксплуатации.

— у неисправных цилиндров повышенная температура и тёмный цвет выпускных газов, пониженное максимальное давление цикла, в форсуночных трубках ощущаются резкие толчки топлива, корпуса топливных насосов нагреваются.

Неисправность связана с неполным сгоранием топлива вследствие его плохого распыливания. В таких случаях причиной неисправности является засорение отверстий распылителя форсунки. Для устранения неполадки необходимо снять и прочистить или заменить распылитель.

Давление масла до и после фильтра пониженное, температура масла после двигателя повышена, уровень масла в маслосборнике повышается.

Неисправность связана с попаданием топлива в масло. Причина неисправности — пропуск сальника топливоподкачивающего насоса, неплотность соединений форсуночных трубок. Для устранения неисправности необходимо подтянуть соединения, устранить неплотности.

При установке органов управления в положение "Стоп" дизель не останавливается.

Неисправность связана с несоответствием положением реек топливных насосов положению органов управления. Причиной неисправности является неправильная установка нулевого положения топливных насосов. Для устранения неисправности необходимо остановить дизель, выключив топливные насосы., установить правильное нулевое положение топливных насосов.

Дизель нагревается, температура выпускных газов, охлаждающей воды и масла повышена, дым чёрного или коричневого цвета.

Неисправность связана с перегрузкой дизеля, повышенной цикловой подачей топлива. Причиной неисправности является преднамеренное (для повышения мощности дизеля) ли случайное (самопроизвольное под воздействием всережимного регулятора) увеличение цикловой подачи топлива. Для устранения неисправности необходимо снизить частоту вращения главного дизеля или нагрузку дизель-генератора.

Один или несколько цилиндров имеют повышенную температуру и тёмную окраску выпускных газов, повышенную температуру охлаждающей воды, повышенное максимальное давление цикла. Стук в цилиндрах, исчезающий при выключении подачи топлива.

Неисправность связана с перегрузкой отдельных цилиндров, повышенной цикловой подачей топлива. Причиной неисправности является неравномерное распределение мощности по цилиндрам. Для устранения неисправности необходимо проверить и отрегулировать нагрузку по цилиндрам.

6.4 Форсунка

6.4.1 Конструкция

Форсунки служат для непосредственного впрыскивания топлива в цилиндр двигателя, распыливания его на частицы с размером не более 5-30 мк и распределения их внутри камеры сгорания.

Представленная на рис. 6.4.1. форсунка размещается в крышке цилиндра и состоит из двух основных элементов – корпуса 1 и распылителя 2, прижимаемого к корпусу накидной гайкой 3. Топливо от насоса подводится через штуцер 5 к каналу 4, откуда попадает в концевую выточку 10 на торце распылителя и по трём каналам 8 подаётся в полость 9 распылителя. Клапан 12 служит для выпуска воздуха.

Игла 10 распылителя через болт 6 нагружена пружиной 11, затяг которой может регулироваться болтом 6.

Изменением силы затяга регулируется давление отрыва иглы от седла (начальное давление впрыска – Pфо

).

При закрытом положении игла своим конусом сидит на конусе сопла и препятствует

Рис. 6.4.1. проникновению топлива в ниже расположенную камеру сопловых отверстий.

Положение иглы определяется действием двух сил: силы затяга пружины Pпр

, прижимающей иглу к седлу, и силы давления топлива Pф

, действующей на дифференциальную площадку

– см. рис. 6.4.2. – см. рис. 6.4.2.

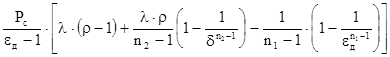

С повышением давления до

игла поднимается до упора и сила давления топлива теперь будет действовать уже на всю площадь поперечного сечения иглы

, ,

удерживая её в этом положении до падения давления до Pфз

.

Последнее находится из следующего выражения

. .

Таким образом, давление закрытия иглы ниже давления, при котором она открывается и распыливание топлива в этой фазе впрыска существенно хуже.

Высота подъёма игла форсунки ограничивается упором в зависимости от размеров форсунки и количества пропускаемого ею топлива находится в пределах 0,5-1,5 мм. С увеличением хода иглы растут динамические силы её удара о седло и упор, что приводит к появлению наклёпа и потери плотности посадки иглы. Посадочный конус иглы обычно принимается равным 60°. Посадочный конус седла в целях достижения узкой притирочной поверхности посадки, при которой достигается наиболее высокая плотность, принимается не менее на 2° меньше.

Игла и её направляющее отверстие в распылителе являются прецизионными и изготовлены с высокой точностью. Путём селективного подбора выбирают пару «игла-направляющая» такой, чтобы зазор между ними укладывался в заданный технологический допуск, величина которого зависит от размеров, теплового режима работы, вязкости используемого топлива и находится в пределах 5-12 микрон.

Скомплектованная таким образом пара является «неразлучной» и при эксплуатации из замена должна производится только парами, перекомплектации.

По типу запорных органов и распыливающих отверстий применяются следующие виды распылителей:

- клапанные многодырчатые

(рис. 6.4.2) – получили наибольшее распространение в основном в двигателях с непосредственным впрыском, количество отверстий – Рис. 6.4.2 от 1 до 9, диаметр 0,20-1,5 мм.

- клапанные однодырчатые

(рис. 6.4.3,а) – применяются в предкамерных двигателях, для которых наилучшей формой распыливания является сосредоточенный факел с малым углом конуса и с большой пробивной способностью.

- штифтовые

, имеющие одно сопловое отверстие – применяются в сравнительно маломощных дизелях с раздельными камерами сгорания. Штифтовой распылитель с цилиндрическим штифтом (рис. 6.4.3, б) имеет постоянное сечение истечения и образует сосредоточенный факел с малым углом конуса. У штифтового распылителя (рис. 6.4.3, в) штифт выполнен в виде двух усечённых конусов, сложенных меньшими основаниями. Штифты выполняются с различными углами при вершине нижнего конуса (от 0 до 50°), благодаря этому в процессе движения штифта угол конуса распыливаемого факела изменяется в широких пределах, захватываю всё большее пространство камеры сгорания.

Рис. 6.4.3. Виды распылителей:

а). клапанный однодырчатый; б). штифтовой цилиндрический; в). штифтовой конический.

6.4.2 Форсунки с многодырчатыми распылителями

Распыливание топлива

Факел топлива, вылетающего с большими скоростями из соплового отверстия, состоит из центральной части – струи, включающей грубо распылённые частицы топлива и оболочку, содержащую большое число отрываемых воздухом расходящихся нитей и мелких частиц. Компактная стержневая часть факела обладает значительной энергией и движется с большой скоростью, глубоко проникая в массу сжатого в камере воздуха.

Дробление струи происходит под воздействием внешних сил аэродинамического сопротивления воздуха. Чем выше скорость движения струи и чем выше давление в камере сжатия, тем быстрее происходит распад струи на мельчайшие капли. На распад так же влияет давление впрыскивания топлива, определяемое суммарным сопротивлением сопловых отверстий (их диаметром) и вязкость топлива. С уменьшением диаметра сопловых отверстий давления и скорость истечения растут и, соответственно, увеличивается мелкость распыливания, увеличивается угол конуса струи факела распыла и уменьшается его длина. Это сегодня широко используется в современных двигателях для повышения эффективности сгорания тяжёлых высоковязких топлив. С ростом вязкости топлива увеличиваются силы поверхностного натяжения, препятствующие распаду струи. При распылении образуется меньше мелких капель и увеличивается число и размер крупных частиц. Уменьшается угол конуса распада струи и увеличивается её длина, в связи с чем возникает опасность её касания открытых поверхностей стенок рабочей втулки и донышка поршня. Топливо, оседающее на этих поверхностях сгорает не полностью, что вызывает нагароотложения и перегрев, который может привести к сквозному прогоранию поршней (алюминиевые поршни) или появлению трещин (чугунные). Это требует уделять особое внимание подогреву тяжёлых топлив до температур, которые обеспечили бы его вязкость перед подачей к ТНВД не более 10-12 сСт.

С увеличением диаметров сопловых отверстий, а это в эксплуатации происходит в следствии их эрозионного изнашивания, падает давление распыливание и увеличивается число и размер крупных частиц. Поэтому все ведущие фирмы требуют периодически проверять диаметр отверстий и не допускают дальнейшей эксплуатации распылителей, в которых диаметр отверстий превышает номинал на 10 и более процентов.

Исследования, проведённый фирмой МАН на двигателях MC, показали, что объём внутренней полости соплового наконечника играет существенную роль в образовании в цилиндрах сажистых частиц и углеводородов (CH), а так же коксований сопловых отверстии.

Уменьшение этой полости на 15% достигнутое путём введения в канал сопла золотника, изготовленного за одно целое с иглой (см. рис. 6.4.4). Позволило существенно повысить чистоту выхлопа.

Рис. 6.4.4К уменьшению объёма камеры сопла сегодня прибегают и при производстве форсунок среднеоборотных двигателей.

В большинстве случаем отверстия в распылителях сверлятся. На выходе сверла образуются заусеницы, провоцирующие образование вихрей, приводящие к кавитационно-эрозийным разрушениям и быстрому износу отверстий.

Поэтому, во избежание отмеченных явлений, ряд фирм обладающих технологическими возможностями, применят скругление кромок отверстий, чем существенно продлевают их ресурс (см. рис 6.4.5).

В мало- и среднеоборотных двигателях в целях удешевления изготовления и замены сопловых наконечников при их износе сопла изготавливают отдельно от основного корпуса распылителя.

6.4.3

Тепловое состояние и охлаждение форсунок

В общем случае, количество подводимого к распылителю форсунки тепла определяется температурой газов t газ в камере сгорания и величиной площади их соприкосновения с распылителем Fр

:

q1

+ q2

– q3

= Fp

а

газ

(tгаз

– tрасп

),

q1

иq2

- количества тепла, передаваемые распылителю через его торцевую 1 и цилиндрическую 2 поверхности (рис. 9-7),

q3

- количество тепла, отводимое с впрыскиваемым топливом,

Fp

- площадь распылителя, соприкасающаяся с газами.

С увеличением Fp

количество передаваемого в распылитель тепла растет.

а

газ

– коэффициент теплоотдачи от газов,

tгаз

– средняя заменяющая температура газов и tр

температура стенок соплового наконечника.

Естественен вывод что, для уменьшения тепловых потоков целесообразно идти на сокращение лобовой и цилиндрической поверхности распылителя, а также – его бокового зазора в крышке

(но не менее 0,5 мм в двигателях средней размерности и 1 мм в более крупных.)

В противном случаев при появлении в зазоре нагара не исключены заклинивание и деформации распылителя. Заметим, что зазоры в паре «игла-направляющая» не превышают 5-10 микрон и поэтому даже небольшие деформации в связи с перегревом и последующим расширением распылителя приводят к заклиниванию иглы в направляющей. Кроме того, при температурах свыше 160-1800

С на теле иглы образуются лаковые отложения, также способствующие заклиниванию, а сопловые отверстия забиваются коксом.

Рис. 6.4.6. Тепловые потоки в В целях снижения температур распылителей в

распылителе. малооборотных и среднеоборотных форсированных двигателях ввели охлаждение форсунок используя для этого воду, масло или топливо. Наиболее эффективным, явилось использование воды, что и было реализовано в распылителях двигателей Зульцер RD, RND-a и RND-М-б.

6.4.4 Особенности конструкции форсунки двигателей

MAN

&

BW

L

-

MC

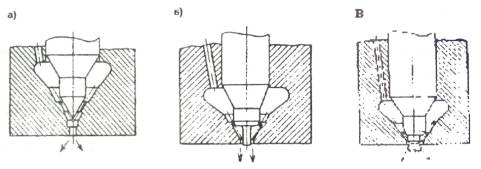

Конструкцию распылителя форсунки судовых дизелей Бурмейстер и Вайн (рис. 6.4.5., а)

с незначительными изменениями применяли до тех пор, пока не была создана принципиально новая форсунка с другим распылителем (рис. 6.4.5., б).

В конструкции, показанной на рис. 6.4.5., а,

сопло 10

запрессовано в корпус 11

(соплодержатель), который притирается к нижнему торцу направляющей 8

иглы 7

. Верхний торец направляющей притерт к корпусу 1

форсунки. Массивной гайкой 9

соплодержатель 11

,направляющая 8

и нижняя часть корпуса 1

скреплены в единый герметичный узел. Штифты 5

обеспечивают совпадение участков каналов охлаждения 12 топливопровода 6. Сопло 10

закреплено в корпусе 11 горячей посадкой, чем обеспечивается надежная фиксация сопла, отверстия которого должны иметь строго заданное направление (число форсунок две или три при центральном положении выпускного клапана). Три или четыре распыливающих отверстия сопла имеют диаметр 0,95 –1,05 мм. Для увеличения срока службы элементов игла - упор верхняя часть иглы 7 сделана в виде утолщённой головки, а упор 4 – в виде втулки увеличенного диаметра. Упор запрессован в тело корпуса 1. Подъём иглы hи

= 1 мм. Развитая головка иглы позволила увеличить диаметр штока 3, передающего игле усилие затяга форсуночной пружины 2

(Рзп

),

что повысило надёжность узла пружина – шток.

Форсунки Бурмейстер и Вайн охлаждаются, как правило, дизельным топливом автономной системы.

Рис. 6.4.5. Распылители форсунок двигателей Бурмейстер и

Вайн VT2BF МАН-Бурмейстер и Вайн KGF, L-MC

В последние годы все высокомощные судовые малооборотные дизели Бурмейстер и Вайн, а также перспективные дизели МАН - Бурмейстер и Вайн оборудуют новыми форсунками унифицированной конструкцией (см. рис. 6.4.5., 6

).

Принципиальным отличием в данном случае является то, что форсунка неохлаждаемая. Нормальная работа форсунки при высоких температурах подогрева тяжелого топлива (105-120 °С) обеспечивается благодаря его центральному подводу по каналу 14. При этом получаются симметричное температурное поле и равные градиенты температур по поперечному сечению распылителя, а следовательно, равные рабочие зазоры в сопряженных парах (во всех прочих конструкциях форсунок, где горячее топливо и охладитель подаются по разным сторонам ее корпуса, создается несимметричное температурное поле).

Распылитель состоит из сопла 10,

направляющей 8, иглы 7 и запорного клапана 17 внутри иглы. Направление односторонних сопловых отверстий обеспечивается фиксацией сопла штифтом 5, (корпус 1 форсунки фиксируется своим штифтом в месте крепления, не показанном на чертеже). Игла 7, имеющая вверху форму стакана, воспринимает усилие затяга пружины 2 через ползун 13, в вырезы которого входит головка проставки 15 с центральным каналом 14. Внутри стакана иглы размещены пружина 16 запорного клапана 17 и узел сопряжения топливного канала в проставке 15 и в клапане 17. Нижний заплечик проставки 15 ограничивает подъем клапана (h

к

= 3,5 мм), а верхний - подъем иглы (h

и

= 1,75 мм).

Форсунка обеспечивает циркуляцию нагретого топлива при неработающем двигателе (во время подготовки к пуску и при вынужденных остановках в море), а также в период между смежными впрысками, когда ролик толкателя плунжера обкатывает цилиндрическую часть шайбы.

При стоянке двигателя, когда ТНВД находится в положении нулевой подачи (полости наполнения и нагнетания соединены), топливоподкачивающий насос при давлении 0,6 МПа подает топливо в нагнетательный топливопровод и канал 14 форсунки. 'Гак как пружина 16 запорного клапана 17 имеет затяг 1 МПа, то клапан не поднимается, и топливо проходит через небольшое отверстие 18 в стакан иглы и далее вверх на слив. Таким образом, при стоянке любой продолжительности вся система нагнетания будет заполнена топливом рабочей вязкости. Это исключительно важно для надежной работы топливной аппаратуры.

При работе двигателя в период активного хода плунжера давление нагнетания практически мгновенно поднимает запорный клапан 17, и перепускное отверстие 18 перекрывается. Топливо проходит к дифференциальной площадке иглы 7 и поднимает иглу.

В конце активного хода плунжера вся система нагнетания быстро разгружается через рабочую полость насоса, так как нагнетательного клапана в нем нет. Когда давление топлива падает ниже давления затяга Р

ап

.

пружина 2 сажает иглу 7, а при давлении ниже 1 МПа пружина 16 опускает на место запорный клапан 17. Ролик толкателя плунжера на длительное время выходит на верх шайбы, и система нагнетания вновь прокачивается топливом до следующего активного хода плунжера.

В рассмотренной особенности новой форсунки большое достоинство топливной аппаратуры, так как в любых условиях эксплуатации она постоянно находится в рабочем температурном режиме, что чрезвычайно важно для гарантии надежности.

Практика показала, что во время вынужденных остановок судов в море, при длительных стоянках в готовности, а также при продолжительных режимах малых ходов и маневров тяжелое топливо остывает по всей линии нагнетания, вязкость его повышается. В таких случаях после пуска двигателя или при резких набросах нагрузки давление впрыскивания может сильно возрасти, а гидравлические усилия в линии нагнетания достичь опасного уровня. В результате возможны образование трещин в корпусах ТНВД и стенках нагнетательных топливопроводов, прорыв мест соединений их с насосом и форсункой (особенно когда эти места резьбовые).

Для топливной аппаратуры с охлаждаемыми форсунками существует несколько решений, направленных на поддержание температурного режима системы нагнетания в упомянутых условиях: отключение охлаждения форсунок, подача пара в каналы охлаждения, установка вдоль всего (или части) нагнетательного топливопровода паровых «спутников» и т.д. Однако все эти решения по эффективности действия значительно уступают форсунке с симметричным температурным полем.

Положительным фактором в пользу неохлаждаемых форсунок является и то, что исключается необходимость применять специальную систему охлаждения (два насоса, цистерна, трубопроводы, контрольно-измерительные приборы и приборы автоматики).

Есть, однако, и недостатки. Конструкция форсунки сложная, многодетальная. Одних мест притирки - девять, причем для притирки требуются специальные оправки. В топливной аппаратуре фактически отсутствует нагнетательный клапан, так как запорный клапан 17 его функций не выполняет: в случае зависания иглы форсунки топливо из системы нагнетания выталкивается давлением газов в цилиндре вскоре после окончания активного хода плунжера. Опыт показывает, что цилиндр при этом самовыключается.

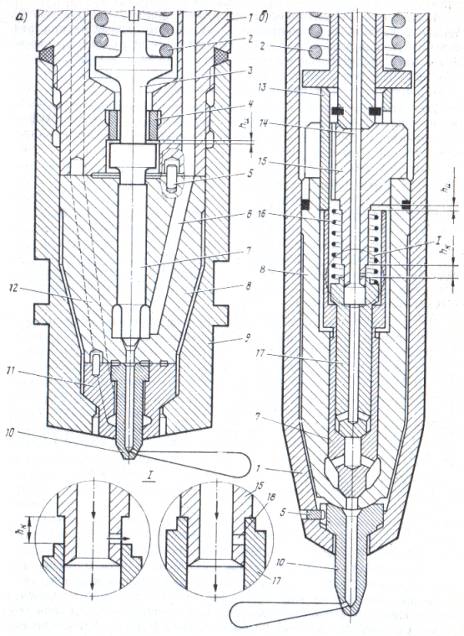

6.4.5. а). Проверка форсунок

Техническое состояние форсунок определяет надёжность и экономичность работы двигателя. Снижение плотности и неудовлетворительное распыливание приводят к неполному сгоранию топлива и дымлению на выхлопе, сгорание переходит на линию расширения, что вызывает перегрев цилиндро-поршневой группы и пригорание выхлопных клапанов. Следствием попадания струй плохо распыленного топлива на головки поршней является и прогорание.

Срок службы распылителей форсунок современных двигателей обычно лежит в пределах 5-10 тысяч часов, по истечению этого времени, как правило, требуется их замена или ремонт. Рекомендуется в пределах этого срока через 2-4 тысячи часов осуществлять периодические проверки состояния форсунок, включающие:

· Оценку состояния сопловых отверстий на отсутствие в них коксовых отложений и износ (измерение диаметра);

· Проверку на плотность и отсутствие подтеканий;

· Проверку и регулирование давления открывания иглы;

· Проверку, и если возможно, регулирование величины его хода.

Перечисленные проверки и необходимые регулировки производятся в приспособленном для этого помещении и с использованием специального опрессовочного стенда.

Проверяют плотность цилиндрических поверхностей иглы с направляющей и плотность седла иглы (конического или плоского). Грубая оценка износа уплотняющих поверхностей иглы и направляющей производится по интенсивности утечек топлива через отверстие, к которому присоединена сливная трубка.

Герметичность цилиндрической уплотняющей поверхности и плотность посадки иглы проверяют на прессе, схема которого приведена на рис. 6.4.6.. Топливо из бака 4 поступает к одноплунжерному насосу 3, приводимому в действие рукояткой 2. Форсунка укреплена в штативе 5. Впрыск топлива осуществляется в бак 6. Давление, развиваемое насосом, контролируется манометром 1.

Испытание плотности пары игла – направляющая подобно испытанию плунжерной пары. Но иглу следует нагрузить затяжной пружиной несколько больше, чтобы р1

превысило рекомендуемое давление впрыска для этого типа форсунки на 10-15 МПа. При перепаде давлений Δр = p1

÷ p2

(2-5 МПа) нормальная плотность пары, т. е. время падения давления, соответствует 7-30 с.

Плотность комплекта форсунок для дизеля указывают в правилах технической эксплуатации. Разница в

Рис. 6.4.6. показателе плотности не должна превышать ± 25 % его средней величины.

Испытания форсунки в сборе на прессе позволяют визуально оценить качество распыливания и плотность посадки иглы. Форсунку закрепляют в штативе, присоединяют трубку и прокачиванием удаляют воздух. Далее, прокачивая форсунку и регулируя натяжение пружины, устанавливают рекомендуемое давление распыливания. Перед контрольным впрыском тщательно обтирают кончик сопла. Затем медленно нажимают на рукоятку пресса, наблюдая за манометром и за кончиком сопла: сопло должно быть сухим до момента подъема иглы, при котором манометр покажет давление распыливания. После впрыска вновь вытирают кончик сопла: в посследующий момент, если игла садится плотно, сопло должно быть сухим. При обнаружении подтекания иглу в первую очередь необходимо промыть, а затем, если подтекание продолжается, притереть к уплотняющей поверхности.

6.4.5. б). Проверка и регулировка топливной форсунки

Проверять работу форсунки можно при помощи топливного насоса, установленного на двигателе; или лучше на специальном стенде (Рис. 6.4.7.).

Передвигая рычаг 1, действуют на плунжер насоса 2. Последний забирает топливо из бака 3 и, прокачивая его через тройник 4 и трубопровод 5, подает в форсунку 6. Перед проверкой открывают кран 7 и, передвигая рычаг, удаляют воздух из системы.

Форсунку, подлежащую осмотру и регулировке, разбирают на чистом и хорошо освещенном месте, промывают керосином или чистым топливом, обдувают сжатым воздухом и снова собирают. У форсунок, которые имеют регулируемый подъем иглы, регулировочный винт завертывают до упора, а затем отвертывают на часть оборота, обеспечивающую необходимый подъем иглы. Последнее указывается в инструкции по эксплуатации двигателя.

Чтобы не смешать детали разных форсунок, рекомендуется разбирать и собирать их поочередно. При проверке надо

Рис. 6.4.7 соблюдать осторожность, так как попадание струи топлива на кожу рук вызывает долго незаживающую рану. Обтирать детали форсунки можно только салфетками из бязи или батиста.

Проверка отсутствия засорения отверстий в соплах.

Форсунку закрепляют на стенде, удаляют из системы воздух, краном 7 (см. рис. 6.4.7) выключают манометр 8, под форсунку кладут бумагу и резко впрыскивают топливо. Если на бумаге прорванных мест или следов от струй топлива будет меньше, чем отверстий в распылителе, это означает, что часть отверстий засорена.

Для прочистки отверстий форсунку разбирают, промывают в керосине, нагар с наружных поверхностей снимают при помощи деревянного скребка, отверстия прочищают стальной проволокой (диаметр которой должен быть меньше диаметра сопловых, отверстий на 0,05-0,1 мм) и только затем собирают форсунку.

Прочищать отверстия без разборки форсунки не разрешается, так как в этом случае грязь останется внутри форсунки.

Если диаметры отверстий сопла увеличились на 10-12% па сравнению с номинальным размером или отличаются друг от друга на ±5%, то сопла заменяют.

Проверка плотности пары игла – направляющая втулка.

Плотность посадки иглы в ее направляющей проверяют следующим образом:

· пружину форсунки затягивают таким образом, чтобы давление открытия иглы соответствовало указанному в инструкции по эксплуатации двигателя или в его паспорте;

· создают давление в форсунке, несколько превышающее оговоренное инструкцией, и по секундомеру определяют время падения давления на 50 кгс/см2

от установленного;

· время, за которое давление упадет на 50 кгс/см2

, указывается в инструкции по эксплуатации двигателя и должно быть не меньше 15 сек для новых распылителей и 5 сек для распылителей, бывших в употреблении.

При уменьшении плотности пары значительно увеличиваются протечки топлива через зазор во время работы двигателя. Нормальным (для новой форсунки) считается протечка топлива 1-4% количества топлива, поданного в цилиндр. Количество топлива, сливаемого из разных форсунок за одно и то же время, не должно различаться более чем на 50%.

При необходимости пару игла — направляющая заменяют запасной. Переставлять иглы в направляющих втулках не рекомендуется, так как эти детали очень точно (прецизионно) пригнаны друг к другу. При наклоне направляющей на 45° игла должна выходить из нее на 1/3 длины направляющей части под действием собственного веса при любом повороте вокруг своей оси.

Проверка и регулировка давления подъема иглы форсунки.

Для проверки рабочего давления открытия иглы форсунки устанавливают на стенде (см. рис. 6.4.7) и насосом 2 создают давление топлива, контролируемое по манометру 9. Величина давления указывается в инструкции по эксплуатации двигателя и регулируется изменением силы натяжения пружины форсунки.

Отклонение величины давления открытия иглы форсунки от нормы допускается в пределах ±(5÷10) кгс/см2

.

Проверка подтекания форсунки

. Плотность притирки уплотняющего конуса (или торца) иглы проверяют медленным повышением давления топлива в форсунке, плавно передвигая для этого рычаг 1 (см. рис. 6.4.7). При давлении на 5 - 10 кгс/см2 меньше давления впрыска конец распылителя должен быть сухим.

Если форсунка подтекает, то слегка притирают иглу к ее седлу при помощи тонкой пасты ГОИ, разведенной на керосине. При притирке следят за тем, чтобы паста не попадала в зазор между иглой и ее направляющей. После притирки детали тщательно промывают в керосине или чистом топливе, обдувают воздухом и снова проверяют на отсутствие подтекания.

Проверка качества распыливания топлива.

Во время подачи топлива форсунка должна давать резкий и четкий дробный впрыск с характерным резким звуком. Для удобства наблюдения за качеством распиливания рекомендуется направить форсунку на лист чистой бумаги. Следы топлива на бумаге должны быть одинаковой густоты и расположены на равном расстоянии от центра. Если форсунка не дает равномерного по окружности распыливания, ее разбирают, отверстия сопла прочищают тонкой мягкой проволокой.

При большой разработке сопловых отверстий увеличивается их суммарное сечение и нарушается правильная форма сверления, что вызывает снижение скорости выхода топлива из форсунки и, следовательно, ухудшает качество распыла. В этом случае обычно сопло заменяют запасным.

6.4.6 Подготовка к притирке распылителя

Операцию по притирке приходится производить при каждой плановой ревизии форсунок и тем более при наличии отказов. Используемые при этом приемы и продолжительность операций зависят от состояния зоны уплотнения. В любом случаефорсунка разбирается, детали очищают, промывают чистым дизельным топливом, а осушают сжатым воздухом.

Если на игле имеются лаковые отложения, то их необходимо предварительно удалить соответствующими препаратами типа “Sicloe”. До начала операций по притирке необходимо выяснить состояние и местоположение уплотняющего пояска на игле. Для этого на конус иглы в месте несколько выше зоны конца седла тонко заточенной спичкой или иголкой нанести 3-4 капельки притирочной пасты (рис. 6.4.8). Вставить иглу в корпус распылителя и легкими вращательными движениями (без ударов и сильных нажимов) притирать иглу 15-30 секунд. Извлечь иглу, удалить притирочную пасту с конуса иглы и седла. Развести на масле притирочную пасту и нанести снова 3-4 капельки, но уже ближе к месту предполагаемого пояска и притирать иглу с легким нажимом 5-10 сек. Снова очистить иглу и седла и приступить к осмотру с более детальным выяснением состояния и местоположения пояска. Прежде чем приступить к притирке необходимо уяснить и в дальнейшем соблюдать несколько основных правил:

· Фирма “Зульцер” рекомендует использовать карборундовые пасты зернистостью не ниже 500 (это на уровне марок 3А, 4А класса “Very fine”). Этому условию соответствует отечественная паста Государственного оптического института (ГОИ) светло-зеленого цвета (тонкая).

· Избегать попадания пасты на цилиндрическую направляющую часть иглы и отверстия при заводке иглы в корпус и обратно, а так же при чистке седла; Наличие там пасты при притирке приведет к увеличению зазора и необходимости забраковать распылитель. При чистке седла соблюдать указания изготовителя, приведенные в инструкции (использовать деревянные палочки с плотно обтянутой тканью и т. п.).

· В процессе притирки не производить сильных нажимов и ударов, что приведет к царапанию и повреждению поверхностей абразивами. Необходимый эффект притирки со снятием долей микрометров происходит за счет окисления поверхности находящейся в пасте олеиновой кислотой. Мелкие абразивы легко снимают окисленные слои даже при легком воздействии без повреждения чистых поверхностей, которые тут снова окисляются. (Этот процесс называется коррозионно-механическим износом и по форме похож на поведение самополирующих красок, покрывающих подводную часть корпуса. Под действием струй воды тонкие слои краски отделяются вместе с прилипшими микроорганизмами, обеспечивая постоянную чистоту и гладкость наружной обшивки).

· Пасту наносить всегда ниже формируемого пояска уплотнения, создавая тем самым повышенный износ нижележащих поверхностей, создавая раскрытие зазора к низу и продвижение контактной зоны вверх к основанию конуса. По мере притирки паста поднимается вверх и распределяясь по увеличивающейся площади, ее плотность и агрессивность уменьшаются, а абразивные частицы измельчаются (рис. 6.4.9). Поэтому чем выше находятся слои, тем меньше скорость износа, что и обеспечивает сохранение клинового зазора.

· Каждый раз наносить пасту малыми дозами, препятствуя тем самым попаданию свежей (агрессивной) пасты на формируемый поясок и вышележащие поверхности. Необходимую агрессивность в зоне притирки обеспечивают частой сменой пасты с удалением отработанной (по 15-30 сек.).

· Нельзя допускать увеличения длительности работы на одной порции пасты до 3-5 минут, (как указано в некоторых рекомендациях). За длительное время нагреваясь паста высыхает, теряет агрессивность и только царапает, а не полирует поверхность. Скорость износа падает, а качество поверхностей ухудшается. По этой же причине нельзя использовать старую, подохшую пасту. Если даже разбавить ее маслом агрессивность восстановить не удастся.

Указанных выше правил следует придерживаться при всех операциях с использованием притирочных паст, чтобы избежать ошибок, ведущих к нерациональной затрате времени и повреждению поверхностей.

Рис. 6.4.8 Рис. 6.4.9

6.4.7 Притирка иглы и седла

После выявления состояния запирающего пояска возможны несколько вариантов дальнейших действий.

Вариант 1.

Уплотняющий поясок занимает правильное положение на переходе конуса в цилиндрическую часть, но его ширина увеличена и нижняя кромка четко не просматривается. Задача притирки сводится к уменьшению ширины пояска у форсунок к МОД до 0,1-0,2 мм с приданием четкого очертания нижней границы (для СОД оптимальная ширина пояска может быть на уровне 0,3-0,5 мм). Для этого притирочную пасту 3-4 точками наносят несколько ниже проявившегося блестящего пояска (рис. 6.4.10). Вставить иглу в корпус и легкими вращательными движениями (2-3 оборота всего)

Рис 6.4.10 равномерно распределить пасту по обрабатываемым поверхностям. Далее провести короткую притирку (15-30 сек.) вращательно ударными движениями. Вытащить иглу и тщательно очистить поверхности.

Нанести снова 3-4 точки уже на самую границу пояска и легкими вращательными движениями (без ударов) провести притирку 5-10 сек. Снова извлечь иглу, очистить ее и седло и осмотреть. Если пара не сильно изношена, то этого бывает достаточно для формирования нужной ширины пояска. Если нет, то операцию повторяют до получения нужного результата. Пара промывается, осушается, собирается.

Примечание.

Некоторые специалисты предпочитают окончательную доводочную операцию производить без пасты на масле. При этом происходит выглаживание пояска

без износов- поясок “набивается”.

Вариант

2

.

Уплотняющий поясок несколько смещен вниз от основания конуса (рис.6.4.11). На первом этапе задача сводится к смещению пояска вверх в нужную зону для чего пасту наносят ниже кромки пояска и также интервалами 15-30 сек. Производить притирку и замену пасты. Если паста после притирки равномерно распределена по поверхности, то это указывает на отсутствие искажения формы конусов и поясок довольно

Рис.6.4.11 Рис.6.4.12 быстро будет перемещаться вверх к основанию, а окончательную его доводку проводят по варианту 1. Если же игла притиралась многократно, то не исключено, что на конусе под пояском имеется впадина. Такую ситуацию можно отличить по неравномерному распределению пасты после притирочных операций: выступающий поясок будет светлым, а впадина со скопившейся в ней пастой будет выглядеть темной полосой (рис.6.4.12). Ситуация осложняется и потребует большего времени или даже проверки формы седла и его исправления. При достаточной квалификации исполнителя выступ на конусе иглы, на котором находится поясок, можно убрать тонким (мелким) бруском, установив иглу на станок (снять всего 0,01-0,02 мм). После этого притирку повторить.

Вариант

3.

Поясок на игле смещен вниз и притиркой по седлу его не удается исправить. Требуется проверка формы седла в корпусе. Если выяснится нарушение формы седла, то после ее исправления притирку можно повторить по варианту 2.

Проверку и исправление формы седла производят с помощью, притира аналогичного по форме и размерам игл, и отличающегося от нее увеличенным углом конуса (60 градусов 30 минут вместо 60 градусов) и уменьшенным диаметром цилиндрической направляющей части (так, для дизеля RND 68 рекомендуемый диаметр 11,50 мм). В судовых условиях его невозможно изготовить с такой точностью по углу конуса и необходимо сделать заказ на его изготовление. При этом обязательно нужно указать матери: серый чугун СЧ22; СЧ28 (cast iron).

Выбор материала притира мотивирован тем, что он должен быть мягче притираемых поверхностей. (Так для обработки посадочного гнезда под форсунку в стальной цилиндрической крышке притир изготовляют из более мягкого материала бронзы). К тому же серый чугун обладает антизадирными свойствами и не подвержен пластическим деформациям в следствии нулевой пластичности. Поэтому и проверочные плиты делают чугунными. Требование к пониженной твердости по отношению к обрабатываемой поверхности обусловлено тем, что при притирке абразивы способны внедряться в более мягкую поверхность и образуют вместе с нею нечто наподобие абразивного камня. Такая поверхность царапает более твердую, а сама защищена от износа и искажения формы. Как производится обработка седла распылителя чугунным притиром подробно описано в инструкциях к двигателям модификаций RND и RTА фирмы “Зульцер”.

Если причина затрудненной притирки иглы оказалась в изношенности седла, то после исправления его формы операцию можно повторить.

6.5 Основные неисправности форсунки

Неисправности в работе форсунок всегда приводят к ухудшению смесеобразования, в результате чего скорость сгорания топлива уменьшается, догорание происходит на большей части рабочего хода, часть топлива сгорает не полностью – всё это приводит к снижению мощности и экономичности двигателя.

Форсунки должны подвергаться периодическим профилактическим осмотрам через 500-1000 часов работы. Во время осмотров снятые с двигателя форсунки разбирают, очищают от нагара, промывают, устраняют неисправности, собирают, проверяют и регулируют на стенде. Замена форсунок для осмотра и устранения неисправности производятся при обнаружении признаков плохой работы: повышения температуры выпускных газов и появления темного дыма из трубы.

Неисправности и их устранение:

1) Зависание иглы возникает при работе на загрязненном, обводненном или «сухом» топливе, из-за попадания механических частиц в рабочий зазор форсуночной пары или разрушения рабочих поверхностей иглы коррозией. При зависании иглы форсунка начинает работать как открытая, что сопровождается подтеканием топлива и обнаруживается по повышению температуры выпускных газов и появлению дымного выхлопа. Форсунку заменяют запасной. Зависшую иглу удаляют за хвостовик или выпрессовывают на специальном устройстве. После слабых «захватов» иглу достаточно промыть и расходить на масле. После задиров распылитель заменяют.

2) Закупорка сопловых отверстий приводит к повышению давления, создаваемого ТНВД, в результате этого может произойти разрыв форсуночного трубопровода, отрыв сопла или поломка плунжера ТНВД. Обнаруживается по резко ощутимым гидравлическим ударам в форсуночной трубе. Возникает в результате подтекания форсунки, при котором топливо вытекает не распыливаясь и сгорает около сопла, а так же при работе на плохо очищенном топливе. После разборки отверстия прочищают специальной стальной иглой диаметром меньше диаметра сопла на 0,1 мм, а затем сопло и распылитель промывают чистым топливом и обдувают сжатым воздухом.

3) Износ сопловых отверстий приводит к изменению формы и дальнобойности факела. Обнаруживается по появлению дымного выхлопа и повышению температуры выпускных газов. На стенде размеры отверстий после их очистки проверяют с помощью предельных калибров. Если отверстия имеют овал или их диаметры увеличились больше чем на 10%, то сопло или весь распылитель заменяют.

4) Поломка пружины происходит от плохого качества материала, неправильной термической обработки или при неправильной сборке, при которой возникает перекос пружины. При поломке происходит зависание иглы и подтекание форсунки. Во время осмотра пружину заменяют.

Обгорание соплового наконечника приводит к разрушению конца сопла. Возникает при значительном подтекании форсунки, когда интенсивное горение происходит в непосредственной близости от сопла, вызывая эрозионное разрушение концевой части распылителя; вследствие химической коррозии от действия серной кислоты, которая появляется на конце сопла при излишнем охлаждении форсунки, когда температура её наружной поверхности снижается ниже «точки росы», что бывает при продолжительной работе двигателя на малых нагрузках и на маневрах. Такой распылитель заменяют.

6.6 Проверка и регулировка угла опережения подачи топлива

Своевременность сгорания топлива обуславливается углом опережения подачи топлива. От его величины зависят продолжительность периода задержки самовоспламенения, скорость нарастания давления и расположение линии сгорания относительно В.М.Т. При смещении сгорания топлива на начало процесса расширения уменьшается давление в конце горения, повышается температура отходящих газов и возрастают потери теплоты, что приводит к увеличению удельного расхода топлива. Кроме того, будут происходить перегрев поршня и повышение температурных напряжений цилиндра. Давление в конце горения Pz

по отдельным цилиндрам не должно отклоняться от значений, указанных в формуляре дизеля, более чем на ± 5 %. Для повышения Pz

угол опережения подачи топлива увеличивают, для снижения - уменьшают. Величина угла опережения подачи топлива указана в формуляре двигателя.

При определении угла опережения подачи топлива односекционным топливным насосом выполняют следующие действия:

1. Отсоединяют топливную трубку от насоса.

2. Устанавливают на штуцер топливного насоса моментоскоп.

3. Ставят рейку топливного насоса на полную подачу топлива.

4. Прокачивают топливный насос вручную до полного удаления воздуха из трубопровода насоса и моментоскопа.

5. Сжимая резиновую трубку, выдавливают из стеклянной трубки топливо до половины её длины.

6. Медленно проворачивают коленчатый вал дизеля до начала движения мениска топлива в стеклянной трубке; этот момент будет соответствовать началу подачи топлива.

7. Измеряют угол, на который кривошип проверяемого цилиндра не дошёл до В.М.Т. Если маховик не разбит на градусы, измеряют длину дуги маховика от метки В.М.Т. данного цилиндра до неподвижной стрелки-указателя на блоке, а затем подсчитывают угол по формуле

где l – длина дуги от метки в.м.т. до стрелки-указателя, мм;

L – длина окружности маховика, мм.

При отсутствии моментоскопа угол опережения подачи топлива можно проверить следующим образом

:

1. Отсоединяют топливную трубку от насоса.

2. Вынимают из насоса нагнетательный клапан с пружиной, устанавливают на место штуцер или крышку насоса.

3. Подают топливо из расходной цистерны к насосу.

4. Спускают воздух из топливного трубопровода и насоса, после чего прикрывают отверстие в штуцере пальцем.

5. Медленно проворачивают коленчатый вал дизеля до прекращения вытекания топлива через штуцер.

6. Измеряют угол, на который кривошип проверяемого цилиндра не дошёл до В.М.Т.

Для большей точности рекомендуется определять угол подачи топлива два раза. Если измеряемый угол опережения подачи топлива отличается больше чем на 1-1,5 % от указанного в формуляре дизеля, его регулируют поворотом шайбы топливного насоса на распределительном валу.

При этом выполняют следующие действия:

1. Отмечают рисками положение кулачковой шайбы относительно фланца втулки

2. Отвёртывают стяжные болты или гайку крепления и выводят кулачковую шайбу из зацепления с зубцами втулки.

3. Поворачивают шайбу на нужную величину и вводят в зацепление с зубцами втулки. Для увеличения угла опережения кулачковая шайба смещается по направлению вращения распределительного вала, а для уменьшения – против направления его вращения. Изменение положения кулачковой шайбы на 2 мм (один зубец) вызывает изменение угла опережения подачи топлива на 3 - 5 ° и максимального давления цикла на 0,4-0,6 МПа (4-6 кгс/см2

).