1. Определение оптимальных величин критерия качества рулевого управления автотранспортных средств

С целью поддержания заданного при проектировании уровня эксплуатационных свойств автомобиля необходимо при техническом обслуживании автомобиля во время контрольно-регулировочных и профилактических операций измерять величину критерия качества РП и оптимизировать её в соответствии с техническим состоянием конкретного автомобиля. Такая методика оптимизации по критерию качества рулевого привода учитывает как улучшение эксплуатационных свойств и повышение активной безопасности автомобиля, так и снижение затрат на эксплуатацию шин, топлива.

Оптимальные величины критерия качества рулевого привода определим для трёх основных режимов движения автомобиля, усилии в РП 30 даН.

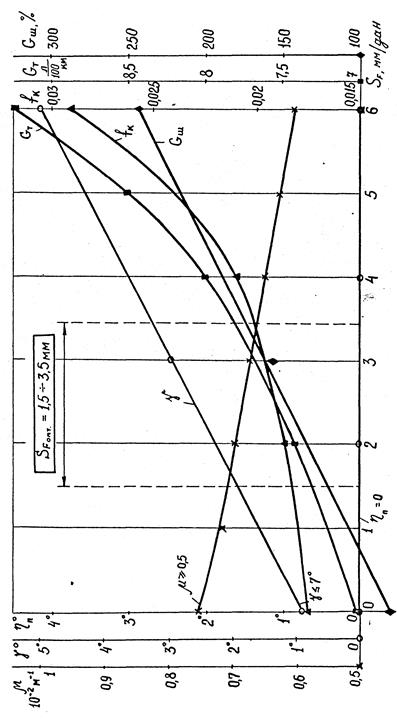

1.1 Режим движения по прямолинейной траектории:

В этом режиме движения углы поворота управляемых колёс не превышают 3–5°, а углы поворота управляемых колёс на величину смещений в кинематической цепи рулевого привода в отдельных режимах нагружения РП (что учитывает критерий качества РП) могут достигать 2–3°, т.е. быть вполне соизмеримыми с величинами средних углов поворота

Таким образом, в этом режиме движения характеристики и состояние РП в наибольшей степени влияют на изменение эксплуатационных свойств автомобилей, в то время как этот режим движения является основным при выполнении автомобилем транспортной работы вне города.

Для анализа изменения эксплуатационных свойств в зависимости от критерия качества РП разделим их условно на две группы: 1 – управляемость и курсовая устойчивость, связанные с поворачиваемостью автомобиля; II – расход топлива и интенсивность износа шин, связанные с сопротивлением качению.

Так, на рисунке 1 приведены зависимости изменения эксплуатационных свойств 1 и II группы, полученные по усредненным значениям результатов моделирования процесса изменения ЭС в рассматриваемом режиме движения, от критерия качества РП. Откуда следует, что критерий качества РП оказывает более значимое влияние на ЭС II группы и курсовую устойчивость автомобилей.

Чувствительность к управлению в этом режиме движения, учитывая, что и передаточное число рулевого механизма максимально, по мере возрастания смещений в кинематической цепи РП, уменьшается на 17–20% от первоначальной величины при достижении критерием качества РП 6 мм/даН. Причём, нелинейный характер этого влияния наблюдается при величинах критерия качества РП до 1,5–2 мм/даН.

Реклама

Влияние критерия качества РП на курсовую устойчивость более значимо. Так, курсовой угол в начальном режиме торможения при величине критерия качества РП 6 мм/даН, максимальной использованной при моделировании, может достичь величины, в 3–5 раз больше первоначальной в зависимости от скорости движения. Характер изменения этой зависимости линейный (рис. 1), т. к. нелинейный эффект влияния усилия в РП на курсовой угол учитывается в самом критерии качества РП.

В этом режиме движения поворачиваемость автомобиля остаётся примерно равной первоначальной величине, т. к. управляемые колёса поворачиваются на равные углы, но в разные стороны. При этом средний угол увода шин передней оси изменяется практически незначимо.

Зависимость влияния критерия качества РП на коэффициент сопротивления качению имеет нелинейный тренд (рис. 1). Так, при достижении критерием качества РП максимальной величины 6 мм/даН коэффициент сопротивления качению может возрасти на 35–40% от первоначального, а относительно резкое увеличение коэффициента сопротивления качению имеет место с величин критерия качества равных 3–4 мм/даН.

Расход топлива в зависимости от критерия качества РП изменяется также не линейно и при максимальных, использованных при моделировании величинах критерия качества РП, может увеличиться на 15–18% от его значения при отсутствии смещений в РП и постоянстве остальных влияющих факторов в оптимальном интервале скоростей 80–90 км/час. Относительно резкое увеличение расхода топлива также наблюдается при величинах критерия качества РП 3–4 мм/даН.

Такое изменение расхода, топлива может увеличить эксплуатационные затраты на него на 1,5–3%. Интенсивности износа шин уделено значительное число работ, поэтому в данной работе ставилась цель рассмотреть влияние на неё только критерия качества РП, что определяет новую постановку вопроса, т. к. последний, являясь интегральным показателем, одновременно учитывает и смещения в кинематической цепи РП и его силовое нагружение, а также отражает влияние характеристик и состояния рулевого привода автомобилей. С учётом принятых ранее допущений с допустимой погрешностью эту зависимость считаем линейной. Тогда, как следует из рисунка 1, увеличение интенсивности износа может достичь 75–80% при максимальной, использованной для моделирования, величине критерия качества.

Реклама

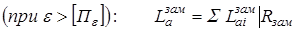

Таким образом, в режиме движения автомобиля по траектории, близкой к прямолинейной, критерий качества РП оказывает значительное влияние на изменение всех рассмотренных эксплуатационных свойств за исключением поворачиваемости. При этом можно рекомендовать величину критерия качества РП, оптимизированную «справа» целесообразным с точки зрения безопасности движения и экономической эффективности эксплуатации автомобиля величинами курсовой устойчивости и чувствительности к управлению, а также эксплуатационными свойствами II группы и «слева» – затратами на поддержание заданного уровня эксплуатационного состояния рулевого привода:

. (1) . (1)

1.2 Режим движения вход в поворот, фиксированное рулевое колесо:

Как отмечалось ранее, в режиме движения по криволинейной траектории влияние смещений в кинематической цепи РП на изменение ЭС не значимо при установившемся режиме. Однако в неустановившемся режиме движения, в момент входа и выхода из поворота влияние критерия качества РП в совокупности с рассмотренными конструктивными и эксплуатационными факторами граф-модели РП на изменение ЭС существенно.

В момент входа в поворот углы поворота управляемых колёс изменяются как на величину смещений в кинематической цепи РП непосредственно, так и за счёт изменения углов увода шин.

Так, для условий входа в поворот при боковом ускорении 4 м/с по результатам моделирования получены зависимости изменения ЭС I и групп от критерия качества РП (рис. 2). Откуда следует, что недостаточная поворачиваемость с увеличением критерия качества РП вначале увеличивается на 15–20% при его величине 4 мм/даН, затем несколько снижается, т. к. при меньших углах увода влияние критерия качества РП более значимо на разность углов увода осей.

Значительное увеличение курсового угла наблюдается уже с величин критерия качества РП 2 мм/даН. При увеличении скорости входа в поворот оно может привести к явлению «рыскания» в момент входа в поворот. Чувствительность к управлению снижается на 7–8% при достижении критерия качества РП 3–4 мм/даН, затем несколько увеличивается, что объясняется характером изменения радиуса поворота.

Резкое снижение коэффициента сопротивления качению при достижении критерия качества РП 2 мм/даН объясняется преобладающим влиянием критерия качества РП на средний угол поворота колёс, обеспечивая его плавное изменение. Однако абсолютное значение коэффициента сопротивления качению изменяется незначительно – на 2–3%.

Влияние критерия качества РП на расход топлива имеет аналогичный характер, но значительно меньшие по сравнению с режимом прямолинейного движения абсолютные величины, т. к. влияние других факторов более значимо.

Износ шин передних колёс также несколько снижается в момент да в поворот с увеличением критерия качества РП, сохраняя при этом линейный характер изменения. Абсолютное значение относительного износа шин остаётся невысоким из-за большего влияния других факторов.

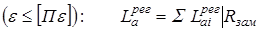

Таким образом, в момент входа в поворот величина критерия качества РП ограничивается «справа» снижением статической чувствительности к управлению и курсовой устойчивости, «слева» – экономическим критерием:

(2) (2)

1.3 Режим движения выход из поворота, свободный руль:

В этом режиме движения значительны силовые нагрузки в РП, поэтому преобладает влияние критерия качества РП на угол увода передней оси, уменьшая его величину с учётом коэффициента смещений в РП.

Чувствительность к управлению с увеличением критерия качества РП до 3–4 мм/даН вначале повышается до 10–12%, что объясняется стабильным односторонним силовым замыканием, которое при дальнейшем увеличении критерия качества РП нарушается и чувствительность к управлению резко снижается, что следует из рисунка 3.

При этом же значении критерия качества РП курсовая устойчивость повышается до 25–30%, но её относительное изменение минимально. Недостаточная поворачиваемость уменьшается на 12–15% при тех же значениях критерия качества РП, что объясняется менее интенсивным нарастанием действия стабилизирующего момента из-за смещений в кинематической цепи РП.

Изменение коэффициента сопротивления качению в этом режиме движения не превышает 2% и является не значимым. При этом с увеличением критерия качества РП смещения в рулевом приводе способствуют изменению положения УК в сторону уменьшения сопротивления качению. Отмечено, что расход топлива в этом режиме движения уменьшается на 3–5% с увеличением критерия качества РП от 3 до 6 мм/даН.

Относительный износ шин с увеличением критерия качества РП уменьшается до 40–45% от начальной величины, а наибольшая интенсивность отмечена при величине критерия качества РП, равной 2–2,5 мм/даН. Причём, влияние критерия качества РП на изменение ЭС в этом режиме движения носит ярко выраженный нелинейный характер (рис. 3).

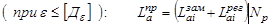

Таким образом, учитывая кратковременность режима движения выход из поворота, следует отметить, что в наибольшей степени критерий качества РП влияет на чувствительность к управлению и интенсивность носа шин, а требования, предъявляемые к его величине наименее жёсткие:

(3) (3)

2. Расчет эффективности затрат на поддержание оптимальной величины критерия качества РП

Экономическая эффективность внедрения методики и конструкторских разработок для оптимизации характеристик и состояния рулевого привода по критериям эксплуатационных свойств обусловлена улучшением управляемости и курсовой устойчивости автомобиля, что снижает утомляемость водителя и повышает безопасность дорожного движения.

Реальный экономический эффект достигается за счёт уменьшения эксплуатационных затрат на шины и топливо путём снижения сопротивления качению, а также повышения эффективности и качества технического обслуживания рулевого управления и переднего моста, культуры производства и расширения номенклатуры выполняемых работ по техническому обслуживанию автомобилей.

Кроме того, применение расчётной методики позволяет сократить сроки и затраты на конструкторско-экспериментальные работы в процессе проектирования и доводки автомобиля.

Однако, для поддержания заданного уровня эксплуатационного состояния рулевого привода необходимы затраты. В этой связи целесообразно определение оптимальной величины критерия качества РП, обеспечивающего с одной стороны повышение эффективности работы автомобиля за счёт улучшения и поддержания заданного уровня его эксплуатационных свойств, а с другой стороны – снижение удельных издержек на устранение последствий отказа подвижных сопряжений РП и затрат на выполнение контрольно-регулировочных и профилактичес – ких работ.

Для достижения этой цели был исследован процесс изменения эксплуатационного состояния рулевого привода, вызванного нарушением начальной величины схождения управляемых колёс и отказом подвижных сопряжений, путём статистического моделирования методом Монте-Карло с использованием рекомендаций работы Михлина B. [4] Случайные величины интенсивности изменения схождения воспроизводились на ЭВМ «ЕС-1020» в соответствии с экспоненциальным законом распределения, параметры которого определены в экспериментальной части.

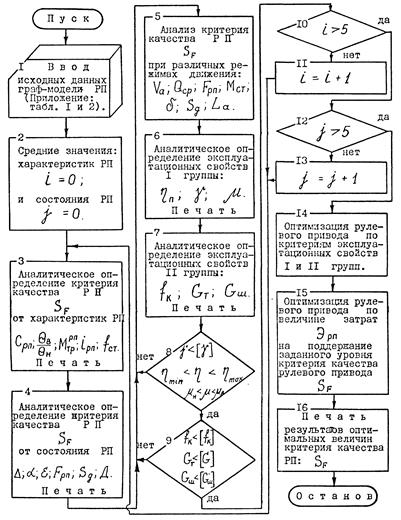

Блок-схема моделирующего алгоритма составлена по рекомендациям работ приведена на рисунке 4, там же помещена таблица исходных данных статистического моделирования.

Рис. 4. Блок-схема алгоритма моделирования процесса изменения эксплуатационного состояния РП и эксплуатационных свойств автомобиля

Таблица 1. Исходные данные для моделирования на ЭВМ процесса изменения эксплуатационного состояния рулевого привода и эксплуатационных свойств автомобилей (значения величин, входящих в зависимости граф-модели РП)

№

п/п

|

Обозначение |

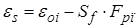

Единицы измерения |

Значение |

Интервал

варьирования

|

Шаг

варьирования

|

| 001. |

1/С |

даН/град |

20 |

11,1 – 33,3 |

1,1 |

| 002. |

Срп

|

град/даНм |

0,05 |

0,03 – 0,09 |

0,01 |

| 003. |

Срп

|

град/даНм |

14,5 |

8,7 – 26,1 |

1,8 |

| 004. |

Срп

|

мм/даН |

0,035 |

0,015 – 0,055 |

0,005 |

| 005. |

L |

м |

2,4 |

2,2 – 2,6 |

0,2 |

| 006. |

В |

м |

1,35 |

1,25 – 1,45 |

0,1 |

| 00 |

а |

м |

1,19 |

1,09 – 1,29 |

0,5 |

| 008. |

в |

м |

1,21 |

1,11 – 1,31 |

0,5 |

| 009. |

ап

|

м |

0,93 |

0,83 – 1,03 |

0,5 |

| 010. |

вп

|

м |

1,47 |

1,37 – 1,57 |

0,5 |

| 011. |

hka

|

м |

0,385 |

0,335 – 0,435 |

0,05 |

| 012. |

Hkn

|

м |

0,425 |

0,375 – 0,475 |

0,05 |

| 013. |

h1

|

м |

0,1 |

0 – 0,2 |

0,1 |

| 014. |

h2

|

м |

0,33 |

0,23 – 0,43 |

0,1 |

| 015. |

Hgn

|

м |

0,55 |

0,45 – 0,65 |

0,1 |

| 016. |

yk

р

|

рад |

од |

0 – 0,2 |

0,05 |

| 01 |

Lц

|

м |

0,1 |

0,09 – 0,11 |

0,01 |

| 018. |

Lпр

|

м |

0,145 |

0,135 – 0,155 |

0,01 |

| 019. |

rk

|

м |

0,26 |

0,22 – 0,30 |

0,02 |

| 020. |

fk

|

_ |

0,02 |

0,01 – 0,03 |

0,005 |

| 021. |

yx

|

- |

0,6 |

0,2 – 0,9 |

0,1 |

| 022. |

Ma

|

кг |

1400 |

1200–1600 |

100 |

| 023. |

Ga

|

н |

14000 |

12000 – 16000 |

1000 |

| 024. |

Gn

|

н |

12700 |

11700 – 13700 |

1000 |

| 025. |

Gk

|

даН |

320 |

- |

- |

| 026. |

G1

|

даН |

645 |

- |

- |

| 02 |

G2

|

даН |

755 |

- |

- |

| 028. |

Mmax

c

т

|

даНм |

6,8 |

- |

- |

| 029. |

Fст

рп

|

даН |

47 |

- |

- |

| 030. |

wук

|

рад/с |

0,05 |

0,01 – 0,01 |

0,01 |

| 0,3 |

0,1 – 0,6 |

0,1 |

| 031. |

δ |

град |

5 |

0–12 |

0,5 |

| 032. |

Ку

|

даН/град |

21 |

7–42 |

3,5 |

| даН/рад |

2400 |

400 – 4000 |

100 |

| 033. |

∆Ку

|

- |

0,125 |

0 – 0,35 |

0,05 |

| 034. |

ξ |

- |

8,4 |

1,4 – 12,4 |

1 |

| 035. |

q |

град |

10 |

0 – 10 |

0,5 |

| 10 – 25 |

1 |

| 036. |

µδ

|

- |

0,45 |

0,30 – 0,60 |

0,05 |

| 03 |

[qв

/qн

]1

|

- |

25/20 |

- |

- |

| [qв

/qн

]2

|

- |

24/20 |

- |

- |

| [qв

/qн

]3

|

- |

23/20 |

- |

- |

| [qв

/qн

]4

|

- |

1 |

- |

- |

| 038. |

e0

|

мм |

3 |

-5 – 10 |

0,5 |

| град |

0,66 |

-0,66 – 1,54 |

0,25 |

| рад |

0,0116 |

-0,012 – 0,027 |

0,002 |

| 039. |

a0

|

град |

0,75 |

-1–2 |

0,25 |

| 040. |

β |

град |

6 |

4–8 |

1 |

| 041. |

γн

|

град |

3 |

-1 -5 |

1 |

| 042. |

Sg

|

мм |

1,5 |

0–5 |

0,5 |

| 043. |

Sш

|

мм |

2,5 |

0 – 10 |

2,5 |

| 044. |

fgc

|

I/c |

4 |

2–6 |

0,5 |

| 12 |

6–14 |

I |

| 045. |

fc

т

|

MM |

60 |

0 + 80 |

10 |

| 046. |

Fпр

|

даН |

50 |

5–80 |

5 |

| 04 |

Fрп

|

даН |

30 |

0–50 |

2,5 |

| 50–150 |

10 |

| 048. |

С |

мм |

30 |

10 – 50 |

10 |

| 049. |

va

|

км/час |

80 |

0–150 |

5 |

| м/с |

22,4 |

0–42 |

1,4 |

| 050. |

Ха

|

даН |

8 |

2–16 |

2 |

| 051. |

Jk

|

даН с2

×м |

0,06 |

0,04 – 0,08 |

0,01 |

| 052. |

wук

|

м/с2

|

1,8 |

1–3 |

0,2 |

| 053. |

F1

|

даН |

6 |

4–8 |

1 |

| 054. |

Рк

|

даН |

40 |

5–50 |

5 |

| 055. |

Yа

|

даН |

20 |

5–30 |

5 |

| 056. |

Д |

Нм |

0,1 |

0 – 0,1 |

0,01 |

| ОД – 0,3 |

0,05 |

| 05 |

AӨ

|

мм |

8 |

0–12 |

2 |

| 058. |

mк

|

кг |

2,5 |

2–3 |

0,5 |

| 059. |

ya

п

|

- |

I |

0,8 – 1,2 |

0,1 |

| 060. |

CP

|

кН/м |

20 |

15 – 30 |

5 |

| 061. |

Сш

|

кН/м |

150 |

100 – 200 |

25 |

| 062. |

hӨ

|

мм/даН |

0,015 |

0,01 – 0,03 |

0,005 |

| 063. |

La

|

тыс. км |

12 |

6–20 |

2 |

| 064. |

Lo

|

тыс. км |

4 |

2–6 |

I |

| 065. |

∆ |

мм |

2 |

0–10 |

0,5 |

| 066. |

βk

|

град |

5 |

0–10 |

2,5 |

| 06 |

βg

|

град |

2 |

0–4 |

1 |

| 068. |

Ч |

град |

2 |

-5–7 |

0,5 |

| 069. |

qн(в)

|

град |

10 |

0–15 |

1 |

| 15 – 35 |

5 |

| 070. |

Sн(в)

|

мм |

3 |

0–9 |

0,5 |

| град |

1 |

0–3 |

0,25 |

| 071. |

Sср

|

мм |

2 |

0–6 |

0,25 |

| 072. |

Sл(п)

|

мм |

2 |

0–6 |

0,5 |

| 073. |

δ1(2)

|

град |

5 |

0–10 |

0,5 |

| 074. |

δн(в)

|

град |

5 |

0–12 |

0,5 |

| 075. |

Rδ

S

|

м |

13 |

8–20 |

I |

| 50 |

25 – 100 |

25 |

| 076. |

Kу1(2)

|

даН/рад |

2000 |

1000 – 4000 |

500 |

| 07 |

Ку1н

|

даН/рад |

1500 |

1000–2500 |

250 |

| 078. |

Ку1в

|

даН/рад |

2500 |

2000 – 4000 |

250 |

| 079. |

Xa

|

м |

0,5 |

0 – 1,5 |

0,25 |

| 080. |

Ks

|

- |

0,25 |

0–1 |

0,05 |

| 081. |

β |

град |

5 |

I – 10 |

I |

| 082. |

γу

|

м/с2

|

4 |

0 – 5,5 |

0,5 |

| 083. |

wγ

|

рад/с |

0,5 |

0 – 1,5 |

0,25 |

| 0,25 |

0–1 |

0,25 |

| 084. |

wγс

|

рад/с |

0,4 |

0 – 1,2 |

0,2 |

| 085. |

γ |

град |

10 |

0–50 |

5 |

| 086. |

k |

м-1 |

0,005 |

0 – 0,01 |

0,0025 |

| 0,04 |

0,1 – 0,05 |

0,05 |

| 08 |

a |

град |

20 |

0–30 |

5 |

| 120 |

30 – 360 |

30 |

| рад |

0,35 |

0–0,52 |

0,087 |

| 2,1 |

0,52 – 6,28 |

0,52 |

| 088. |

µmax

кин

|

м-1

|

0,02 |

0,015 – 0,03 |

0,005 |

| µmin

кин

|

м-1

|

0,0125 |

0,005 – 0,015 |

0,005 |

| 089. |

Iру

|

- |

17 |

12 – 25 |

1 |

| 090. |

wd

рк

|

рад/с |

0,15 |

0,05 – 0,35 |

0,05 |

| 091. |

Vпр

|

м/с |

22,5 |

17,5 – 25 |

2,5 |

| 092. |

Vзам

|

м/с |

17,5 |

15 – 20 |

2,5 |

| 093. |

Fрк

|

Н |

80 |

20 – 200 |

20 |

| 094. |

µ |

м-1

|

0,0145 |

0,01 – 0,025 |

0,15 |

| 095. |

Kdγ

|

- |

0,35 |

0,2 – 0,5 |

0,1 |

| 096. |

Kf

|

с/м |

0,002 |

0,001 – 0,003 |

0,0005 |

| 09 |

Kes

|

с/м |

0,00025 |

0,00015 – 0,00045 |

0,00005 |

| 098. |

Aδ

|

- |

0,5 |

0,35 – 0,65 |

0,05 |

| Bδ

|

даН-

1

|

0,0006 |

0,0004 – 0,0008 |

0,0001 |

| 099. |

gemin

|

Г/квт. ч |

300 |

260 – 340 |

20 |

| Г/л. с. ч. |

220 |

190 – 250 |

15 |

| 100. |

ηн

|

- |

0,85 |

0,8 – 0,95 |

0,25 |

| 101. |

γт

|

даН/м3

|

800 |

780 – 860 |

20 |

| 102. |

λп

|

–. |

4 |

3 – 5 |

0,5 |

| 103. |

Sn

|

- |

100 |

50 – 150 |

25 |

| 104. |

ag

|

град |

5 |

0 – 10 |

2,5 |

| 105. |

Kв

|

даН2

/м4 |

0,025 |

0,01 – 0,04 |

0,005 |

| 106. |

Fa

|

м2

|

1,8 |

1,5 – 2 |

0,1 |

| 10 |

gN

|

Г/квт. ч |

330 |

315 – 345 |

15 |

| 108. |

Кr

|

- |

1,0 |

0,95 – 1,15 |

0,05 |

| 109. |

Кn

|

- |

1,0 |

0,9 – 1,5 |

од |

| 110. |

Sпр

|

мм |

220 |

200 – 240 |

20 |

| 111. |

τ |

кН/м2

|

7500 |

- |

- |

| 112. |

σ0

|

кН/м2

|

15000 |

- |

- |

| 113. |

µп

|

- |

0,47 |

- |

- |

Фактором, определяющим интенсивность изменения схождения, принят исследованный ранее критерий качества РП. Основным эксплуатационным фактором, определяющим изменение схождения, принята величина пробега автомобиля за межконтрольный период, который в соответствии с техническими условиями составил 12 тыс. км, а остальные значения пробега взяты для исследования надёжности функционирования рулевого привода. В качестве механизма случайных величин использовалась последовательность равномерно распределённых в интервале от 0 до 1 случайных чисел, вырабатываемых ЭВМ, причём по рекомендации работы [4] число реализаций принято равным 200.

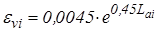

Среднестатистическая интенсивность изменения схождения колёс определялась в зависимости от пробега по эмпирическому выражению, полученному после аппроксимации графической зависимости приведены в табл. 2 Приложения-1:

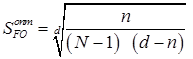

. (4) . (4)

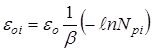

Моделирование для каждой реализации случайных чисел величин интенсивности изменения схождения и пробегов между заменами подвижных сопряжений РП, регулировками и проверками схождения выполнялось по зависимостям:

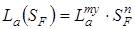

, (5.) , (5.)

. (6.) . (6.)

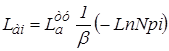

В процессе статистического моделирования величины схождения управляемых колёс определялись следующим образом:

а) при каждом контроле по статистической зависимости:

, (7) , (7)

б) по эмпирической зависимости от критерия качества РП:

. (8) . (8)

Накопленные величины пробега междy заменами подвижных сопряжений рулевого привода, регулировками схождения, проверками схождения и их количества использованы для определения величин пробега:

а) между заменами  ; (9) ; (9)

б) между регулировками  ; (10) ; (10)

в) средний фактический ресурс между проверками

. (11) . (11)

Затем определялись вероятности замены подвижных сопряжений рулевого привода и регулировки схождения управляемых колёс:

, (12) , (12)

. (13) . (13)

После чего все циклы повторялись при изменении характеристик и состояния рулевого привода, а также режимов его работы.

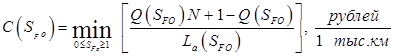

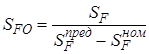

Для определения оптимальных величин критерия качества РП по минимуму удельных издержек на устранение последствий отказа подвижных сопряжений РП и затрат на выполнение контрольно-регулировочных операций была составлена целевая функция допустимого изменения критерия качества РП, рекомендованная в работе [4]:

, (14) , (14)

где  – отношение издержек на устранение последствий отказа сопряжений РП к издержкам на профилактику РП и контроль углов установки управляемых колёс; – отношение издержек на устранение последствий отказа сопряжений РП к издержкам на профилактику РП и контроль углов установки управляемых колёс;

- относительное допустимое изменение критерия качества. Все дальнейшие обозначения приведены в соответствии с [4]. - относительное допустимое изменение критерия качества. Все дальнейшие обозначения приведены в соответствии с [4].

Для определения оптимально допустимого изменения критерия качества РП с учётом дискретных издержек использована формула [4]:

. (15) . (15)

Параметры d и n определялись при моделирования по найденным зависимостям вероятности замен и регулировок схождения и величинам пробега путём их аппроксимации следующими выражениями:

, (16) , (16)

. (17) . (17)

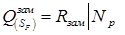

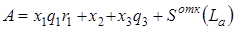

Средние издержки, связанные с отказавшими подвижными сопряжениями рулевого привода, определены по формуле [7]:

(18) (18)

Таблица 2. Исходные данные для статистического моделирования процесса изменения схождения управляемых колёс автомобилей по методу Монте-Карло

№

п/п

|

Наименование |

Обозначения |

Един. измерения |

Значения величин параметров при моделировании на j – м уровне: |

| 0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

1.

|

Величина пробега автомобиля |

Lа

|

тыс. км |

12 |

0 |

4 |

8 |

10 |

14 |

16 |

18 |

| 2. |

Допустимое значение |

es

|

мм |

7 |

0 |

0,5 |

I |

1,5 |

2 |

3 |

4 |

| 3. |

Величина схождения по

техн. усл.

|

eту

|

мм |

3 |

- |

- |

- |

- |

- |

- |

- |

| 4. |

Допустимая величина изменения |

Дe

|

мм |

7 |

- |

- |

- |

- |

- |

- |

- |

| 5. |

Предельная величина изменения |

Пe

|

мм |

14 |

- |

- |

- |

- |

- |

- |

- |

| 6. |

Величина зазоров в подвижных сопряжениях РП |

∆ |

мм |

1,2 |

0 |

0,3 |

0,6 |

0,9 |

2,4 |

4,8 |

5,5 |

| Упругость рулевого привода (по перемещению управляемых колёс) |

СРП

|

мм

дан

10-3

|

30 |

17 |

20 |

25 |

33 |

39 |

44 |

50 |

| 8. |

Усилие в кинематической цепи рулевого привода |

FРП

|

даН |

25 |

5 |

10 |

15 |

20 |

30 |

40 |

50 |

| 9. |

Соотношение издержек на устранение отказа и затрат на профилактику и контроль схождения упр. колёс |

N

|

-

|

1 |

0,5 |

1,5 |

2 |

2,5 |

3 |

4 |

5 |

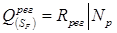

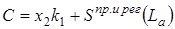

Средние издержки, связанные с проверкой и регулировкой схождения управляемых колёс определялись также по рекомендациям [7]:

рулевой поворот управление колесо

, (19) , (19)

где S(La

) – непрерывные издержки, связанные с изменением параметра, возникающие в результате нарушения кинематики РП и снижения эффективности транспортной работы автомобиля.

Входящие в зависимости (13) и (14) величины обозначены в соответствии с работой [4] и определены в процессе внедрения разработанного оборудования по отраслевым нормативам (данные предприятия).

Оптимально допустимые изменения параметра вводились в математическую модель процесса изменения эксплуатационного состояния РП и учитывались при выборе оптимальных величин критерия качества РП по заданному уровню эксплуатационных свойств автомобиля.

Библиографический список

1. Власов B.M. Организация технического контроля и диагностики в региональных автотранспортных системах. – Автомобильный и городской транспорт. (Итоги науки и техники. ВИНИТИ). – М.: 2006. – №11. – С. 1–66.

2. Галушко В.Г. Вероятностно-статистические методы на автотранспорте / В.Г. Галушко. – Киев: Вища школа, 2006. – 230 с.

3. Гинцбург Л.Л. К вопросу об оценке управляемости автомобилей при прямолинейном движении / Л.Л. Гинцбург // Автомобильная промышленность. – 2006. – №8. – С. 15–18.

4. Годун И.И. Оценка технического состояния ходовой части и рулевого управления / И.И. Годун, В.З. Русаков // Автомобильный транспорт. – 2009. – №1. – С. 32.

5. Джонс И.С. Влияние параметров автомобиля на дорожно-транспортные происшествия / И.С. Джонс – М.: Машиностроение, 2009. – С. 207.

6. Зубриський С.Г. Переоборудование АТС и их конструктивная безопасность / С.Г. Зубриський // Автомобильная промышленность. – 2008. – №1 – С. 21.

7. Катаев Н.Н. Оценка тормозных свойств автобусов семейства ПАЗ по результатам инструментального контроля: Автореф. дис. 052210 / Н.Н. Катаев // Владимирский государственный университет. – Вл, 2007. – С16.

8. Клинковштейн Г.И. Организация работы службы безопасности движения на автомобильном транспорте: Учеб. пособие / Г.И. Клинковштейн, М.А. Луковецкий. – М.: МАДИ, 2009. – 73 с.

9. Кнороз В.И. Работа автомобильной шины / В.И. Кнороз. – М.: Транспорт, 2006. – 238 с.

10. Левитин К.М. Эффективность освещения и световой сигнализации автотранспортных средств / К.М. Левитин. – М.: Энергоатомиздат, 2011. – 240 с.

11. Лочинский Б.Ф. Типичные дорожно-транспортные ситуации, предшествовавшие происшествиям: Альбом-пособие для водителей / Б.Ф. Лочинский. – М.: ТОО НПО «Искра-1», 2010. – 76 с.

|