Хакасский технический институт

Филиал Федерального государственного образовательного учреждения

высшего профессионального образования

«Сибирский федеральный университет»

Кафедра «Строительство»

Курсовойпроект

по дисциплине:

Технология возведения зданий и сооружений

На тему:

Технология возведения цеха ремонта механизмов

Выполнила: студент гр. 37-2

Николаев А.Ю.

Проверил:

Демченко В.М.

Абакан 2010г.

Содержание

1. Общая часть

2. Спецификация сборных элементов

3. Выбор грузозахватных и монтажных приспособлений

4. Выбор монтажного крана

4.1 Выбор по техническим параметрам

4.2 Выбор по технико-экономическим параметрам

5. Выбор и расчет автотранспортных средств

6. Калькуляция трудовых затрат

7. Проектирование строительного генерального плана

7.1 Размещение монтажного крана

7.2 Проектирование временных автодорог

7.3 Расчет временных административно-бытовых зданий

8. Описание выбранных методов производства работ

9.Техника безопасности

Список литературы

1. Общая часть

Характеристика объекта:

Наименование объекта – цех ремонта механизмов.

Площадь застройки – 3456 кв.м.

Строительный объем – 118978 куб.м.

Продолжительность строительства – 18 мес.

Подготовительный период – 4 мес.

Монтаж оборудования – 5 мес.

Габариты здания в осях составляют 36Ч96, в данное здание предусмотрено четыре входа.

В проекте приняты следующие решения по видам конструктивных элементов:

- колонны - монолитные железобетонные, КП 1-5,КП 1-8,КФ-12, сечением 400Ч400мм.

- подкрановая балка – двутаврового сечения,

- плиты покрытия – сборные железобетонные, размерами 3Ч6м.

- панели наружных стен - керамзитобетонные, навешиваемые на колонны.

- кровля – слой гравия в мостике, водоизоляционный ковер, выравнивающий слой, утеплитель, пароизоляция, ж/б плита.

- полы - бетонные и асфальтобетонные.

- окна - деревянные со спаренными переплетами.

2. Спецификация сборных элементов

| Наименование элементов |

Эскиз |

Марка элемента |

Кол-во в шт |

Масса, т |

1-го

эл-та

|

Всех

эл-тов

|

1. Ж/Б

колонны

|

|

КП 1-5

КП 1-8

КФ-12

|

34

17

8

|

7,1

9,2

7

|

241,4

156,4

56

|

| 4. Подкрановая балка |

|

БК 6 |

60 |

8 |

480 |

| 5. Ферма |

|

ФПП 6-18-1 |

34 |

8 |

272 |

| 6. Плиты покрытия |

|

ПНС-1 3х6 |

96 |

2,3 |

220,8 |

| 7. Стеновая панель |

|

ПСЖ-1 6х1,2 |

472 |

0,9 |

424,8 |

3. Выбор грузозахватных и монтажных приспособлений

Ведомость грузозахватных приспособлений

Наименование

приспособления

|

Назначение |

Эскиз |

Грузо-подъем-ность, т |

Масса

Qгр, т

|

Высота строповки hст, м |

Строп двух ветвевой

2 ск - 10,0

|

Установка колонн |

|

10 |

0,1 |

1 |

Строп двухветвевой

ПК185

|

Установка подкрановых балок |

|

5 |

0,04 |

2 |

| Траверса |

Подъем колонн |

|

10 |

0,18 |

1 |

| Траверса |

Укладка ферм |

|

16 |

0,99 |

9,5 |

Строп двухветвевой

2СК-5

|

Установка панелей |

|

2 |

0,01 |

2 |

Строп четырех ветвевой

4СК-10-4

|

Укладка плит покрытия |

|

3 |

0,03 |

2 |

4. Выбор монтажного крана

Реклама

4.1 Выбор по техническим параметрам

Выбор крана для каждого монтажного потока производят по техническим параметрам. К техническим параметрам крана относятся:

Требуемая грузоподъемность Qк

,

Наибольшая высота подъема крюка Hк

,

Наибольший вылет крюка Lк

,

Длина стрелы Lс

.

Выбор крана начинают с уточнения массы сборных элементов, монтажной оснастки и грузозахватных устройств, габаритов и проектного положения конструкций в сооружении.

Требуемая грузоподъемность крана Qк

складывается из массы монтируемого элемента Qэ

, массы монтажных приспособлений Qпр

и массы грузозахватного устройства

Quh

^ Qr

³Q’

+ Qgh

+ Quh

/

Расчет ведут графическим способом.

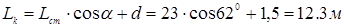

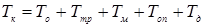

Высота подъема крюка:

Hк

= hо

+ hз

+ hэ

+ hст

, где

hо

- превышение монтажного горизонта над уровнем стоянки крана, м;

hз

– запас по высоте для обеспечения безопасности монтажа, принимаем 0,5м;

hэ

– высота или толщина элемента, м;

hст

– высота строповки (от верха элемента до крюка крана), м.

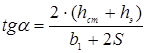

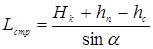

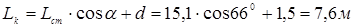

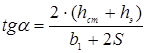

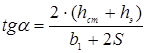

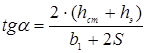

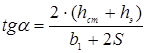

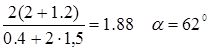

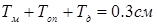

Определяют оптимальный угол наклона крана к горизонту:

, где , где

hп

– длина грузового полиспаста (принимается 2-5м);

b1

– ширина или длина элемента, м;

S – расстояние от края элемента до оси стрелы, принимают приближенно 1,5м;

a - угол наклона оси стрелы крана к горизонту, град.

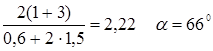

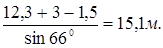

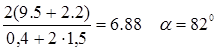

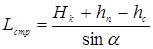

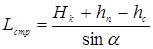

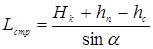

Рассчитывают длину стрелы без гуська:

, где , где

hс

– расстояние от оси крепления стрелы до уровня стоянки крана, м.

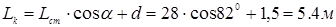

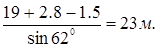

Определяют вылет крюка:

Lr

= Lc

cosa + d? ult

d – расстояние от оси вращения крана до оси крепления стелы, принимаем 1,5м.

Монтаж колонны:

Высота подъема крана

Hк

= hо

+ hз

+ hэ

+ hст

=0+0,5+10,8+1=12,30м

hо

= 0м, - превышение монтажного горизонта над уровнем ст. кр.

hэ

= 10,8м, – высота элемента

hс

= 1м, – высота строповки

hз

= 0,5м – запас по высоте для обеспечения безопасного монтажа

Определяем оптимальный угол наклона стрелы крана

= =

hп

= 3м,- длина грузового полиспаста крана

b1

=0,6 м – ширина элемента

S=1,5м – расстояние от края элемента до оси стрелы

Рассчитываем длину стрелы без гуська

= =

hс

=1,5м – расстояние от оси крепления стрелы до уровня стоянки крана.

Определяем вылет крана

d=1,5м – расстояние от оси вращения крана до оси крепления стрелы

Определяем максимальную грузоподъемность

Q =Qэ

+Qгр

= 9,2+0,1+0,18=9,48 т.

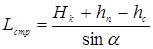

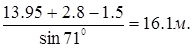

Монтаж подкрановой балки:

Высота подъема крана

Hк

= hо

+ hз

+ hэ

+ hст

=7,35+1+0,8+2+2,8=13,95м

Определяем оптимальный угол наклона стрелы крана

= =

Рассчитываем длину стрелы без гуська

= =

hс

=1,5м – расстояние от оси крепления стрелы до уровня стоянки крана.

Реклама

Определяем вылет крана

Определяем максимальную грузоподъемность

Q =Qэ

+Qгр

= 2,9+0,04=2,94т

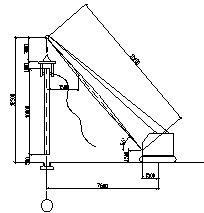

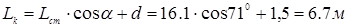

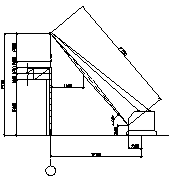

Монтаж стропильной фермы:

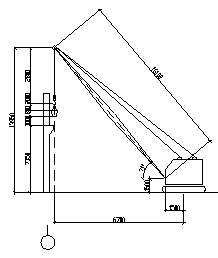

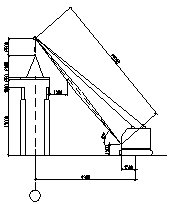

Схема монтажа фермы.

Высота подъема крана

Hк

= hо

+ hз

+ hэ

+ hст

=10,8+1+2,2+9,5+2,8=26,3м

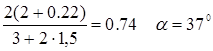

Определяем оптимальный угол наклона стрелы крана

= =

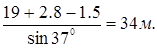

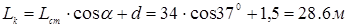

Рассчитываем длину стрелы без гуська

= =

hс

=1,5м – расстояние от оси крепления стрелы до уровня стоянки крана.

Определяем вылет крана

Определяем максимальную грузоподъемность

Q =Qэ

+Qгр

= 8+0,99=8,99 т.

Монтаж плит покрытия:

Схема монтажа плит покрытия

Монтаж стеновых панелей:

Высота подъема крана

Hк

= hо

+ hз

+ hэ

+ hст

=13+1+0,22+2+2,8=19м

Определяем оптимальный угол наклона стрелы крана

= =

Рассчитываем длину стрелы без гуська

= =

hс

=1,5м – расстояние от оси крепления стрелы до уровня стоянки крана.

Определяем вылет крана

Определяем максимальную грузоподъемность

Q =Qэ

+Qгр

= 2,3+0,03=2,33 т.

Схема монтажа стеновых панелей

Высота подъема крана

Hк

= hо

+ hз

+ hэ

+ hст

=12+1+1,2+2+2,8=19м

Определяем оптимальный угол наклона стрелы крана

= =

Рассчитываем длину стрелы без гуська

= =

hс

=1,5м – расстояние от оси крепления стрелы до уровня стоянки крана.

Определяем вылет крана

Определяем максимальную грузоподъемность

Q =Qэ

+Qгр

= 0,9+0,01=0,91 т.

| Монтируемый поток |

Hк

,м |

Lc

,м |

Lк

,м |

б,град |

Qк

,т |

| Колонны |

12,3 |

15,1 |

7,6 |

66 |

9,48 |

| Подкрановые балки |

13,95 |

16,1 |

6,7 |

71 |

2,94 |

| Фермы |

26,3 |

28 |

5,4 |

82 |

8,99 |

| Плиты покрытия |

19 |

19,8 |

4,3 |

82 |

2,33 |

| Панели стен |

19 |

23 |

12,3 |

62 |

0,91 |

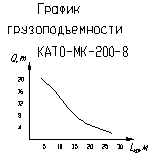

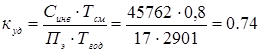

4.2 Выбор по технико-экономическим параметрам

Технико-экономическое сравнение целесообразно выполнять для кранов с различной ходовой частью и оборудованием. Сравнивают краны различных типов, обслуживающие одинаковые монтажные потоки. Выбранные по техническим параметрам краны должны быть близки между собой по грузоподъемности.

Сравнение различных монтажных кранов производят по величине удельных приведенных затрат на 1 т смонтированных конструкций.

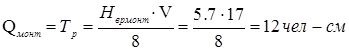

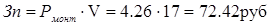

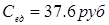

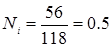

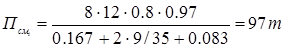

Расчет ведем для наиболее тяжелого элемента.

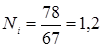

1. Вариант

марка крана МКГ-25

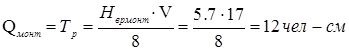

Продолжительность пребывания крана на объекте определяем по формуле:

, где , где

– время работы крана непосредственно на монтаже, смен; – время работы крана непосредственно на монтаже, смен;

– время на транспортирование, монтаж, опробование и демонтаж крана по табл.2(Эклер). – время на транспортирование, монтаж, опробование и демонтаж крана по табл.2(Эклер).

– –

величина постоянная для обоих кранов, где V – объем работ (средних колонн 17 шт.).

Определяем трудоемкость монтажных работ:

. .

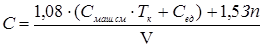

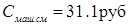

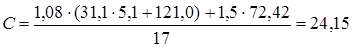

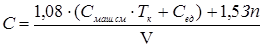

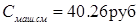

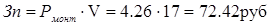

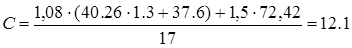

Определяем себестоимость монтажных работ:

, где , где

1,08 и 1,5 – коэффициенты, учитывающие накладные расходы на эксплуатацию машин и заработную плату;

– стоимость машино-смены работы крана, руб; – стоимость машино-смены работы крана, руб;

– стоимость единовременных затрат, связанных с организацией монтажных работ; – стоимость единовременных затрат, связанных с организацией монтажных работ;

– –

сумма заработной платы монтажников;

– продолжительность работы крана на объекте, смен; – продолжительность работы крана на объекте, смен;

V – объем работ.

руб. руб.

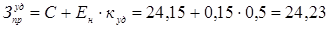

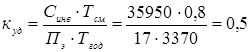

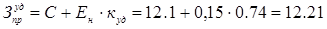

Определение приведенных затрат.

Удельные затраты в строительстве:

руб. руб.

– себестоимость монтажа единицы объема монтажных работ; – себестоимость монтажа единицы объема монтажных работ;

– нормативный коэффициент экономической эффективности капитальных вложений; – нормативный коэффициент экономической эффективности капитальных вложений;

– –

удельные капитальные вложения, руб.

– инвентарно-расчетная стоимость крана, руб; – инвентарно-расчетная стоимость крана, руб;

– число работы крана в смену, ч; – число работы крана в смену, ч;

– нормативное число часов работы крана в году. – нормативное число часов работы крана в году.

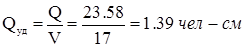

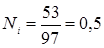

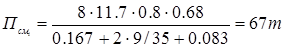

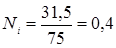

2. Вариант

марка крана KATOMK-200-8

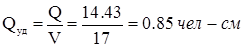

Продолжительность пребывания крана на объекте определяем по формуле:

, где , где

– время работы крана непосредственно на монтаже, смен; – время работы крана непосредственно на монтаже, смен;

– время на транспортирование, монтаж, опробование и демонтаж крана по табл.2(Эклер). – время на транспортирование, монтаж, опробование и демонтаж крана по табл.2(Эклер).

- величина постоянная для обоих кранов, где V – объем работ (средних колонн 17 шт.).

Определяем трудоемкость монтажных работ:

. .

Определяем себестоимость монтажных работ:

, где , где

1,08 и 1,5 – коэффициенты, учитывающие накладные расходы на эксплуатацию машин и заработную плату;

– стоимость машино-смены работы крана, руб; – стоимость машино-смены работы крана, руб;

– стоимость единовременных затрат, связанных с организацией монтажных работ; – стоимость единовременных затрат, связанных с организацией монтажных работ;

– сумма заработной платы монтажников;

– продолжительность работы крана на объекте, смен; – продолжительность работы крана на объекте, смен;

V – объем работ.

руб. руб.

Определение приведенных затрат.

Удельные затраты в строительстве:

руб. руб.

– себестоимость монтажа единицы объема монтажных работ; – себестоимость монтажа единицы объема монтажных работ;

– нормативный коэффициент экономической эффективности капитальных вложений; – нормативный коэффициент экономической эффективности капитальных вложений;

– удельные капитальные вложения, руб.

– инвентарно-расчетная стоимость крана, руб; – инвентарно-расчетная стоимость крана, руб;

– число работы крана в смену, ч; – число работы крана в смену, ч;

– нормативное число часов работы крана в году. – нормативное число часов работы крана в году.

Сравнение монтажных кранов

| Монтируемый элемент |

Монтажный характер |

Монтажные краны |

| Вариант 1 |

Вариант 2 |

| Монтажная масса элемента, т |

Высота подъема крюка, м |

Вылет крюка, м |

Длина стрелы, м |

Тип крана |

Коэффициент использования крана по грузоподъемности |

Удельные приведенные затраты |

Тип крана |

Коэффициент использования крана по грузоподъемности |

Удельные приведенные затраты |

| Колонна |

9,48 |

12,3 |

7,6 |

15,1 |

МКГ 25 |

0,4 |

24,23 |

KATOMK-200-8 |

0,5 |

12,21 |

Вывод: Выбираем вариант 2 KATOMK-200-8 как наиболее эффективный по сравниваемым показателям.

строительство конструктивный грузозахватный монтажный

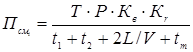

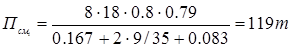

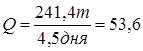

5. Выбор и расчет автотранспортных средств

Автотранспортные перевозки являются основным способом доставки сборных железобетонных конструкций с заводов изготовителей на строительные площадки. При этом применяются транспортные средства как общего назначения, так и специализированные. Автотранспортные средства общего назначения (бортовые автомобили) имеют кузов, предназначенный для перевозки любых видов грузов, в пределах его вместимости. Кузов специализированных автотранспортных средств рассчитан на перевозку определенного вида строительных грузов.

Требуемое количество транспортных средств для перевозки элементов определяют по формуле:

где где

Qi

– масса всех элементов данного типа монтируемых в течении одних суток т/сут.

c – количество смен работы транспорта в сутки.

Псм

i

– сменная производительность одной транспортной единицы при перевозке изделий данного типа.

T– количество часов в смену

Р – паспортная грузоподъемность транспортных средств

Кв

– коэффициент использования транспорта во врем. 0,8

Кr

– коэффициент использования транспорта.

Рф

– фактическая грузоподъемность транспорта.

t1

– время погрузки конструкций

t2

– время разгрузки конструкций

L – расстояние от завода до объекта 9 км.

V – средняя скорость движения транспорта.

tт

– время маневра 5 8 мин. = 0,083 8 мин. = 0,083 0,133 часа. 0,133 часа.

Определение количества транспортных единиц.

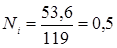

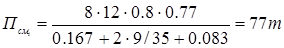

Для крайних колонн:

Т=8ч. Р=18т. Кв

=0,8; t1

+t2

=5+5=10мин=0,167 часа;

Кr

=14,2/18=0,79; tт

=0.083ч; V =35км/ч

т. т.

принимаем 1 машину.

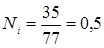

Для средних колонн:

Т=8ч. Р=12т. Кв

=0,8; t1

+t2

=5+5=10мин=0,167 часа;

Кr

=9,2/12=0,77; tт

=0.083ч; V =35км/ч

Q=35т.

принимаем 1 машину.

Для фахверковых колонн:

Т=8ч. Р=18т. Кв

=0,8; t1

+t2

=5+5=10мин=0,167 часа;

Кr

=14/18=0,78; tт

=0.083ч; V =35км/ч

Q=56т.

принимаем 1 машину.

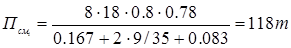

Для подкрановых балок:

Т=8ч. Р=12т. Кв

=0,8; t1

+t2

=5+5=10мин=0,167 часа;

Кr

=11,6/12=0,97; tт

=0.083ч; V =35км/ч

Q=53т.

принимаем 1 машину.

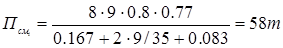

Для ферм:

Т=8ч. Р=11,7т. Кв

=0,8; t1

+t2

=5+5=10мин=0,167 часа;

Кr

=8/11,7=0,68; tт

=0.083ч; V =35км/ч

Q=78т.

принимаем 1 машину.

Для плит покрытия:

Т=8ч. Р=9т. Кв

=0,8; t1

+t2

=5+5=10мин=0,167 часа;

Кr

=6,9/9=0,77; tт

=0.083ч; V =35км/ч

Q=63.

принимаем 1 машину.

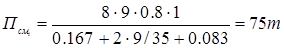

Для стеновых панелей:

Т=8ч. Р=9т. Кв

=0,8; t1

+t2

=5+5=10мин=0,167 часа;

Кr

=9/9=1; tт

=0.083ч; V =35км/ч

Q=31,5т.

принимаем 1 машину.

Выбор автотранспортных средств

| Наименование конструкций |

Кол. |

Вес, т |

Марка, грузоподъемность автотр. средства |

Кол-во автомашин |

| 1 эл. |

Всех Эл. |

| Колонны крайние |

34 |

7,1 |

241,4 |

МАЗ-504В УПР-1812 |

1 |

| Колонны средние |

17 |

9,2 |

156,4 |

МАЗ-504А УПР-1212 |

1 |

| Колонны фахверка |

8 |

7 |

56 |

МАЗ-504В УПР-1812 |

1 |

| Подкрановая балка |

64 |

2,9 |

185,6 |

МАЗ-504А УПР-1212 |

1 |

| Ферма |

34 |

8 |

272 |

МАЗ-504А УПФ-1218 |

1 |

| Плита покрытия |

96 |

2,3 |

220,8 |

ЗИЛ-130В1 УПЛ-0906 |

1 |

| Стеновая панель |

472 |

0,9 |

424,8 |

ЗИЛ-130В1 УПП-0907 |

1 |

6. Калькуляция трудовых затрат

| Обосн. |

Наименование работ |

Ед. изм |

Объем работ |

Норма времени |

Трудоемкость |

Расцен. |

Зарпл. |

Состав звена |

| Ч. час |

М. час |

Ч. час |

М. час |

| Е4-1-4 |

Монтаж колонн |

1 кол. |

51 |

7 |

1,4 |

357 |

71,4 |

5-24

1-48

|

267-24

75-48

|

Монтажник

5-1

4-1

3-2

2-1

Маш крана 6р.

|

| Е4-1-25 |

Замонолич. колонн в ф-тах |

1 стык |

51 |

1,2 |

- |

61,2 |

- |

0-89,4 |

45-59 |

Монтажник

4-1

3-1

|

| Е4-1-4 |

Монтаж колонн ф-ка |

1 кол. |

8 |

6 |

1,2 |

48 |

9,6 |

4-49

1-27

|

35-92

10-16

|

Монтажник

4-1

3-1

Маш крана 6р.

|

| Е4-1-6 |

Монтаж подкр. балок |

1 шт. |

64 |

4,3 |

0,86 |

275,2 |

55,04 |

3-22

0-91,2

|

206-08

58-37

|

Монтажник

5-1

4-1

3-2

2-1

Маш крана 6р.

|

| Е22-1-6 |

Эл.сварка подкрановых балок с колоннами |

10 м шва |

2,56 |

4,5 |

- |

11,52 |

- |

4-10 |

10-50 |

Эл. сварщик

3, 4, 5, 6разр

|

| Е4-1-6 |

Монтаж ферм L=18 м |

1 элем |

34 |

8 |

1,6 |

272 |

54,4 |

6-56

1-17

|

223-04

39-78

|

Монтажник

5-1

4-1

3-1

2-1

Маш крана 6р.

|

| Е22-1-6 |

Эл. сварка ферм с колоннами |

10м шва |

2,04 |

4,5 |

- |

9,18 |

- |

4-10 |

8-36 |

Эл. сварщик

3, 4, 5, 6разр.

|

| Е4-1-7 |

Монтаж плит покрытия |

1 эл. |

96 |

1,2 |

0,3 |

115,2 |

28,8 |

0-84,9

0-31,8

|

81-50

20-53

|

Монтажник

4-1

3-2

2-1

Маш. крана

6-1

|

| Е22-1-6 |

Эл. сварка плит покр. |

10м шва |

5,5 |

- |

3-19 |

Эл. сварщик

3, 4, 5, 6р.

|

| Е4-1-26 |

Заливка швов плит покрытия |

100м шва |

16,92 |

2,1 |

- |

35,53 |

- |

1-56 |

26-40 |

Монтажник

4-1

3-1

|

| Е4-1-8 |

Монтаж стеновых панелей |

1 пан. |

472 |

3 |

0,75 |

1416 |

354 |

2-28

0-79,5

|

1076-16

375-24

|

Монтажник

5-1

4-1

3-1

2-1

Маш крана 6р.

|

| Е22-1-6 |

Эл. сварка стеновых панелей |

10м шва |

264 |

3,3 |

- |

871,2 |

- |

3-00 |

792-00 |

Эл. сварщик

3-6р.

|

| Е4-1-26 |

Заливка швов стеновых панелей |

100м шва |

26,4 |

12 |

- |

316,8 |

- |

8-94 |

236-02 |

Монтажник

4-1

3-1

|

| Е4-1-28 |

Расшивка швов стеновых панелей |

10м шва |

264 |

1,6 |

- |

422,4 |

- |

1-26 |

332-64 |

Монтажник

4-1

|

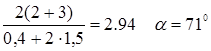

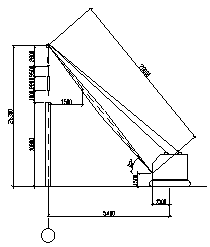

7. Проектирование строительного генерального плана

7.1 Размещение монтажного крана

При размещении строительных машин на строительном генеральном плане, устанавливают зоны работы машин.

Монтажной зоной называют пространство, где возможно падение груза при монтаже, согласно СНиП III-4-80 зона равна контуру здания, плюс 7 м при высоте здания до 20 м.

Рабочей зоной крана называют пространство, находящееся в пределах линии, описываемой крюком крана:

Rраб

=Rmax

= 28 м.

Опасной зоной работы крана называют пространство, где возможно падение груза при его перемещении с учетов вероятного рассеивания при падении, определяется по формуле:

Rоп

= Rmax

+ 0,5lmax

+ lбез

,

где Rmax

– максимальный рабочий вылет стрелы крана, равен 28 м; 0,5lmax

– половина длины наибольшего перемещения груза, равна 0,5Ч18=9 м (18м – длина фермы); lбез

– дополнительное расстояние для безопасной работы, принимают 7 м при высоте возможного падения предмета до 20 м.

Rоп

= 28+9+7=44 м.

7.2 Проектирование временных автодорог

Для нужд строительства используются постоянные и временные автодороги, которые размещаются в зависимости от принятой схемы движения автотранспорта. Схема движения на строительной площадке разрабатывается исходя из принятой технологии очередности производства строительно-монтажных работ, расположения зон хранения и вида материалов.

Конструкции временных дорог принимают в зависимости от интенсивности движения, типа машин, несущей способности грунтов. Принимаем естественные грунтовые дороги.

Основные параметры временных дорог при числе полос движения 1:

ширина полосы движения – 3,5 м,

ширина проезжей части – 3,5 м,

ширина земляного полотна – 6 м,

наименьшие радиусы кривых в плане – 12 м.

При трассировке дорог должны соблюдаться минимальные расстояния в соответствии с ТБ:

· между дорогой и складской площадью: 0,5-1 м,

· между дорогой и ограждением площадки: 1,5 м.

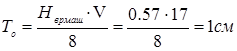

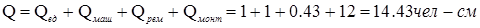

7.3 Расчет временных административно-бытовых зданий

К административным зданиям относятся: конторы начальника участка, прораба, диспетчерские; к санитарно-бытовым: гардеробные, помещения для сушки одежды, душевые и др.

Потребность при строительстве объекта в административно-бытовых зданиях определяются из расчетной численности персонала.

Число рабочих принимают из графика движения рабочей силы N= 11 чел. Для расчета берут максимальное количество рабочих в первую смену, т.е. 70% от количества рабочих в две смены. ИТР и служащих принимают – 12% (2 чел), МОП и пожарно-сторожевая охрана – 3% (1 чел) от количества рабочих. Площади административно-бытовых зданий рассчитывают по нормативам, затем по расчетным площадям выбирают конкретные помещения. Для этого применяют инвентарные временные здания следующего типа: сборно-разборные, контейнерные и передвижные.

Выбор временных зданий и сооружений

| Наименование |

Назначение |

Ед. изм. |

Нормативный показатель |

Требуемое количество |

| Санитарно-бытовые помещения |

| Гардеробная |

Переодевание и хранение уличной спецодежды |

м2

|

0,9 на 1 чел1 на 1 чел |

9,9 |

| Умывальная |

Санитарно-гигиеническое обслуживание рабочих |

м2

, кран |

0,05 на 1 чел 1 но 15 чел |

1 |

| Душевая |

Санитарно-гигиеническое обслуживание рабочих |

м2

, сетка |

0,43 на 1 чел 1 на 12 чел |

1 |

| Помещение для согревания |

Согревание, отдых, прием пищи |

м2

|

0.6 на 1 чел 1 на чел |

| Туалет |

Санитарно-гигиеническое обслуживание рабочих |

м2

очко |

0,07 на 1 чел 1 но 25 чел |

| Служебные помещения |

| Прорабская |

Размещение административно-технического персонала |

м2

|

24 на 5 чел |

24 |

Выбор инвентарных зданий

| Система |

Тип здания |

Размеры в плане, м |

Кол-во |

Назначение |

| Каркасно-панельная"Универсал" |

Контейнерное металлическое |

6х3 |

1 |

Прорабская |

| Каркасно-панельная"Универсал" |

Контейнерное металлическое |

6х3 |

1 |

Помещение для согревания |

| Каркасно-панельная"Универсал" |

Контейнерное металлическое |

6х3 |

1 |

Гардеробная |

Нормокомплект для бригады монтажников из 5 человек

| № п/п |

Наименование инструмента |

Норма на 100 человек |

Кол-во на 5 чел |

| 1 |

Зубила слесарные 10, 20 и 25 |

100 |

5 |

| 2 |

Кельма типа КБ для каменных и бетонных работ |

100 |

5 |

| 3 |

Кернеры 3 и 6 |

25 |

2 |

| 4 |

Ключи |

50 |

3 |

| 5 |

Ключи гаечные разводные 19 и 30 |

25 |

2 |

| 6 |

Ключи гаечные торцевые квадратные и шестигранные к коловороту с трещоткой |

25 |

2 |

| 7 |

Коловорот с трещоткой |

25 |

2 |

| 8 |

Кувалды остроконечные №3 и №8 |

50 |

3 |

| 9 |

Лом монтажный ЛМ-24 |

50 |

3 |

| 10 |

Молоток А-5 |

50 |

3 |

| 11 |

Молоток - кирочка типа МКИ |

25 |

2 |

| 12 |

Отвес типа 0-200 |

50 |

3 |

| 13 |

Рулетка РЖ-2 |

100 |

5 |

| 14 |

Рулетка РС-20 |

100 |

5 |

| 15 |

Скребок |

50 |

3 |

| 16 |

Угольник 500'240 |

25 |

2 |

| 17 |

Уровень строительный типа УС 1-300 |

50 |

3 |

| 18 |

Щетка стальная прямоугольная |

50 |

3 |

8. Описание выбранных методов производства работ

Для монтажа одноэтажных промышленных зданий в зависимости от последовательности установки конструктивных элементов применяют дифференцированный (раздельный), комплексный (совмещенный) и комбинированный (смешанный) методы монтажа. Комбинированный метод наиболее часто применяют при монтаже конструкций одноэтажных промышленных зданий: колонны, подкрановые балки и стеновое ограждение монтируют дифференцированным методом, отдельными потоками, а стропильные балки и фермы и плиты покрытия - комплексным методом, в едином потоке. Для сборных железобетонных конструкций одноэтажных промышленных зданий монтаж в основном осуществляют свободным методом, при котором конструкцию наводят на опоры в процессе ее свободного перемещения. Колонны монтируют отдельным потоком после подготовки дна стакана фундаментов и инструментальной проверки их в плане и по вертикали в соответствии с требованиями проекта. Колонны доставляют на строительную площадку автотранспортом, при этом легкие колонны (массой до 8 т) монтируют с предварительной раскладкой у мест монтажа в зоне действия монтажного крана, а тяжелые - доставляют к монтажному крану по часовому графику и монтируют непосредственно с транспортных средств. Выверку и временное закрепление колонн осуществляют инвентарными клиновыми вкладышами или кондукторами. После установки ряда колонн их проектное положение окончательно выверяют и производят замоноличивание стыков колонн с фундаментами. Подкрановые балки целесообразно монтировать самостоятельным потоком. Установку балок в проектное положение производят по осевым рискам на балках и консолях колонн. Балки временно закрепляют на опорах при помощи анкерных болтов. Окончательную выверку подкрановых балок производят в пределах монтажной захватки при помощи геодезических инструментов, после чего производят приварку всех крепежных деталей балок к закладным деталям колонн. Конструкции покрытий монтируют комплексным методом отдельным потоком. Устойчивость первых двух стропильных конструкций обеспечивают расчалками, закрепленными за передвижные инвентарные якоря и замоноличенных в стаканы фундаментов колонн. Устойчивость последующих ферм обеспечивают с помощью инвентарных распорок, закрепляемых к ранее смонтированной ферме. Одновременно с монтажом ферм устанавливают все предусмотренные проектом постоянные связи и распорки. Временные распорки и расчалки снимают по мере монтажа и приварки плит покрытия. Плиты покрытия монтируют от одного конца фермы к другому, начиная со стороны ранее смонтированного пролета. После укладки каждой плиты ее закладные детали должны быть приварены к закладным деталям верхнего пояса фермы или балки на менее чем в трех точках. Монтаж ограждающих конструкций осуществляют отдельным монтажным потоком после окончания монтажа несущего каркаса здания в целом. Стеновые панели в каждой ячейке между двумя колоннами монтируют сразу или на всю высоту здания или ярусами, высота которых зависит от конкретных условий производства работ.

9. Техника безопасности

Организация работ.

При выполнении монтажных работ необходимо предусматривать

мероприятия по предупреждению воздействия на работников,

следующих опасных факторов:

• Расположение рабочих мест вблизи перепада по высоте 1,3м и более;

• Передвигающиеся конструкции и грузы;

• Обрушение незакрепленных элементов;

• Падение вышерасположенных материалов, инструмента;

• Опрокидывание машин, падение их частей;

• Повышенное напряжение в электрической цепи, замыкание которой

может произойти через тело человека. При наличии опасных и вредных производственных факторов безопасность монтажных работ должна быть обеспечена на основе выполнения следующих решений по охране труда;

• Определение марки рана, места установки и опасных зон при его работе;

• Обеспечение безопасности рабочих мест на высоте;

• Обеспечение последовательности установки конструкций;

• Обеспечения устойчивости конструкций и частей зданий в процессе сборки,

На участке, где ведутся работы, не допускается выполнение других работ и нахождение посторонних лиц. При возведении зданий и сооружений запрещается выполнять работы, вязанные с нахождение людей в одной захватке на этажах (ярусах), над которыми производятся перемещение, установка и временное закрепление элементов сборных конструкций и оборудования.

Монтаж конструкций зданий (сооружений) следует начинать с пространственно-устойчивой части. Монтаж конструкций вышележащего этажа (яруса) следует производить после закрепления всех установленных монтажных элементов по проекту и достижения бетоном (раствором) стыков несущих конструкций необходимой прочности. Монтаж лестничных маршей и площадок зданий должен осуществляться одновременно с монтажом конструкций.

Организация рабочих мест

В процессе монтажа конструкций зданий монтажники должны находиться на ранее установленных и надежно закрепленных конструкциях или средствах подмащивания. Запрещается пребывание людей на элементах конструкций и оборудования во время их подъема и перемещения. Навесные монтажные площадки, лестницы и другие приспособления, необходимые для работы монтажников на высоте, следует устанавливать на монтируемых конструкциях до их подъема. Для перехода монтажников с одной конструкции на другую следует применять лестницы, переходные мостики и трапы, имеющие ограждения. Запрещается переход монтажников по установленным конструкциям и их элементам (фермам, ригелям и т.п.), на которых невозможно обеспечить требуемую ширину прохода при установленных ограждениях, без применения специальных предохранительных приспособлений. При монтаже ограждающих панелей необходимо применять предохранительный пояс совместно со страховочным приспособлением. Элементы монтируемых конструкций во время перемещения должны удерживаться от раскачивания и вращения гибкими оттяжками. Расчалки для временного закрепления монтируемых конструкций должны быть прикреплены к надежным опорам и расположены за пределами габаритов движения транспорта и строительных машин. Строповку конструкций необходимо производить средствами, удовлетворяющими требованиям СНиП 12-03 и обеспечивающим возможность дистанционной расстроповки с рабочего горизонта в случаях, когда высота до замка грузозахватного средства превышает 2м.

Порядок производства работ

До начала выполнения монтажных работ необходимо установить порядок обмена сигналами между лицом, руководящим монтажом и машинистом. Все сигналы подаются только одним лицом, кроме сигнала «Стоп», который может быть подан любым работником, заметившим явную опасность. Монтируемые элементы следует поднимать плавно, без рывков, раскачивания и вращения. При перемещении конструкций или оборудования расстояние между ними и выступающими частями смонтированного оборудования или других конструкций должно быть по горизонтали не менее 1 м, по вертикали не менее 0,5 м. Установленные в проектное положение элементы конструкций или оборудования должны быть закреплены так, чтобы обеспечивалась их устойчивость и геометрическая неизменяемость.

Библиографический список

1. Хамзин С.К., Карасев А.К. Технология строительного производства. Курсовое и дипломное проектирование. – М.: Высш. шк. – 1989. 216 с.,ил.

2. ЕниР. Сборник Е4. Монтаж сборнных и устройство монолитных железобетонных конструкций. Вып.1. Здания и пром. сооружения / Госстрой СССР. – М.: Стройиздат, 1987. – 64с.

3. ЕниР. Сборник Е22. Сварочные работы. Вып.1. Конструкции зданий и промышленных сооружений / Госстрой СССР. – М.: Прейскурантиздат, 1987. – 56с.

4. Территориальный каталог типовых сборных железобетонных конструкций зданий и сооружений для промышленного строительства. Сборник ТК 82-1.87, ТК 128-1.87,Том1.

5. Справочно-метод.пособие по организации складских и погрузочных раб / Сост. А.Б.Щеглов.–Минск: Техноперспектива, 2007.–139 с.

6. СНиП III-4-80*. Техника безопасности в строительстве/ Госстрой СССР.–М.:ЦИТП Госстроя СССР. 1980.

7. СНиП 12-03-99. Безопасность труда в строительстве/ Госстрой России.–М.:ЦИТП Госстроя России. 1999.

|