КУРСОВА РОБОТА

"

РОЗРАХУНОК ЕКОНОМІЧНОЇ ЕФЕКТИВНОСТІ

ВІД ВПРОВАДЖЕННЯ ГОМОГЕНІЗАТОРА

МАЙОНЕЗУ 6 Т/Г

"

Вступ

І свято не свято, як сказав Михайло Задорнов, якщо немає на столі тазіка з салатом «Олів´є», улюбленого всіма народами, а цей салат без майонезу не буває. І в будні ми звертаємось до того ж майонезу. І нічого дивного немає в цій любові до соусу, тому що, з погляду простої людини – це смачно, а з наукового боку, майонез – це приправа, яка поліпшує смак рибних, м´ясних та овочевих страв, а також сприяє кращому засвоєнню їжі. А засвоюється майонез організмом людини так добре тому що рослинний жир у ньому знаходиться в емульгованому стані. Крім жиру в майонезі знаходиться повний комплекс живильних речовин та вітамінів. Майонезм є дуже калорійним і пробуджуючим апетит продуктом. Як говориться – «не заросте народна стежка до того магазину, де продається майонез», а виробник цього продукту ніколи не матиме збитків. Виробляють майонез найрізноманітніших видів та складу, зокрема: з прянощами, гострі, дієтичні на кселіті, солодкі, десертні, столові, всіх не перелічити. За зовнішнім виглядом майонез представляє собою сметаноподібну масу кремового кольору з приємним смаком. Він є високодисперсною водо-жировою емульсією головні компоненти якої – рослинна олія, яєчний жовток, сухе молоко; а допоміжні – гірчиця, сіль, цукор, оцет, різноманітні спеції та прянощі.

Перед виробництвом майонезу сухі матеріали просіюють та очищають від домішок на магнітному сепараторі та дозують ваговим способом. Гірчичний порошок запарюють за 24 години до виробництва. Окремо готують оцтово-сольовий розчин. У малому змішувачі розчиняють яєчний порошок і доводять його до температури 65ºС, витримують 15–20 хвилин і охолоджують. У великому змішувачі в теплу воду додають сухе молоко, цукор, гірчицю та соду. Усі компоненти додаються при постійному повільному перемішуванні. Температуру суміші доводять до 90ºС, витримують 30 хвилин і охолоджують до температури 40ºС, потім додають розчин яєчного порошку. Всю ємульсію перемішують і додають рослинну олію та водо-сольовий розчин, а далі проводять найголовнішу операцію, яка й надає майонезу всі перелічені вище властивості – гомогенізацію. Отриманий майонез готовий до розфасовки.

Реклама

Гомогенізатор представляє собою плунжерний насос високого тиску в комплекті з гомогенізуючою головкою клапанного типу (двохступеневу). Насос приводиться у рух за допомогою клинопасової передачі електродвигуном. Завдяки високому тиску, який створює плунжерний насос, у продукті, який протискається у щілину між сідлом та клапаном, дробляться жирові кульки що в свою чергу надає готовому продукту однорідну в´язку консистенцію та запобігає відстоюванню жиру.

Через високий тиск роботи гомогенізатор доволі небезпечна машина, але за умов правильної експлуатації, своєчасного та якісного обслуговування кваліфікованим персоналом, ця небезпека зводиться до мінімуму і стають очевидними значні переваги такі як: порівняно велика ефективність та ККД машини, економія часу на обслуговування та ремонт, мінімум обслуговуючого персоналу, мінімум виробничої площі.

За допомогою гомогенізатора обробляють такі продукти: молоко, йогурти, сметану, вершки, суміші для морозива, майонези та соуси.

Мій гомогенізатор буде застосовуватись на великих підприємствах де необхідно обробити значну кількість продукції, але не втратити якість. Мій апарат дасть змогу нарощувати потужність при тих же затратах що й у менш потужних моделей.

Розрахунок гомогенізатора

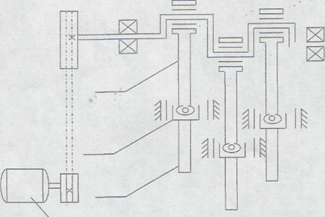

Мал 1.1 Кінематична схема гомогенізатора

1-

електродвигун; 2-колінчастий вал; 3-шатун; 4-повзун; 5-плунжер.

Вибираємо кінематичну схему приводу гомогенізатора.

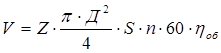

Продуктивність гомогенізатора. V,

м3

/г,

розраховується за формулою:

(2.1) (2.1)

де: z – кількість плунжерів, шт.;

Д – діаметр плунжера, м;

S – хід плунжера, м;.

n – частота обертів колінчастого вала, об./хв;

ηоб

– об'ємний коефіцієнт корисної дії.

Передаточне відношення клинопасової передачі, і, розраховується за формулою:

(2.2) (2.2)

де: п1

–

частота обертів електродвигуна, об/хв; п2

–

частота обертів колінчастого вала, об/хв;

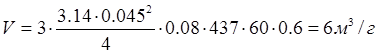

Обертальний момент на валу ведучого шківа, Т. Н·м, розраховується за формулою:

(2.3) (2.3)

де Р – потужність електродвигуна, Вт п1

–

частота обертів електродвигуна, об/хв;

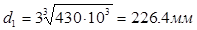

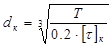

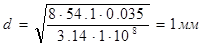

Діаметр ведучого шківа, d1

, мм, розраховується за формулою:

(2.4) (2.4)

де Т – обертальний момент, H·м.

По ГОСТ 17383–73 приймаю діаметр ведучого шківа d1

=250 мм.

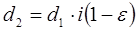

Діаметр веденого шківа, d2

, мм, розраховується за формулою:

(2.5) (2.5)

де є – коефіцієнт відносного сковзання.

Реклама

По ГОСТ 17383–73 приймаю діаметр ведучого шківа d2

=710 мм.

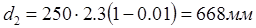

Можлива відстань, ά, мм, назначається в інтервалі:

(2.6) (2.6)

де То – висота поперечного перетину паска, мм;

άmin

=0.55 (250+710)+13.5=541.5 мм

άmax

=d1

+d2

(2.7)

άmax

=250+710=960 мм

Приймаю відстань ά=800 мм

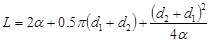

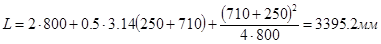

Довжина паска, L, мм., розраховується за формулою:

(2.8) (2.8)

По ГОСТ 16348–64 приймаю довжину паса L=3550 мм

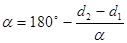

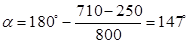

Кут обхвату шківа, а.,

град., розраховується за формулою:

(2.9) (2.9)

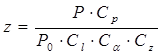

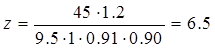

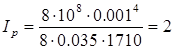

Необхідне для передачі заданої потужності число пасків, z, розраховується за формулою:

(2.10) (2.10)

де Р – потужність, – яка передається від двигуна. кВт; Р0

– потужність, що передається одним паском, кВт; СL

– коефіцієнт, що враховує довжину паска; Ср

– коефіцієнт режиму роботи; Са

– коефіцієнт кута обхвату'; Сz

– коефіцієнт кількості пасків.

Приймаю кількість пасів z=7.

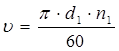

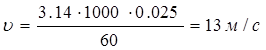

2.10 Швидкість паска υ, м/с, розраховується за формулою:

(2.11) (2.11)

де d1

– діаметр меншого шківа, м; n1

– частота обертів меншого шківа, об/хв.

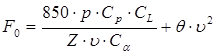

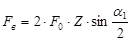

Натяг паска, F0

. Н, розраховується за формулою:

(2.12) (2.12)

де: θ –

коефіцієнт враховуючийвідцентрову силу,

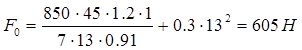

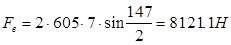

Сила діюча на вал, Fв

, Н, розраховується за формулою:

(2.13) (2.13)

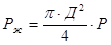

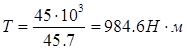

Сила тиску майонезу на плунжер, Fж

. H, розраховується за формулою:

(2.14) (2.14)

де-Д – – діаметр ллунжера, м;

Р – тиск гомогенізатора, Па.

Сила тертя в манжетному ущільненні, Рм

, Н, розраховується за формулою:

Рм

=Ψ·π·Д·0.15·l·P

(2.15)

де Ψ – коефіцієнт тертя;

l

– довжинаущільнення:

Рм

=0.07·3.14·0.045·0.15·0.04·20·106

=1187 Н

Навантаження на шатун, що діє повздовж вісі шатуна і навантажує палець малої головки і колінчастий вал, Рм

, Н, розраховується за формулою:

Рм

=Рж

+Рм

(2.16)

Рм

=

31792.6+

1187=32979.6 Н

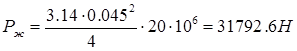

Кутова швидкість колінчастого валу, ώк

, об/с, розраховується за формулою:

(2.17) (2.17)

де n2

–

частота обертів колінчастого валу, об/хв.

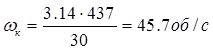

Обертальний момент на колінчастому валу, Т, н·м, розраховується за формулою:

(2.18) (2.18)

де Р – потужність, шо передається колінчастим валом, Вт.

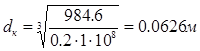

Діаметр колінчастого валу, dк

, мм, розраховується за формулою:

(2.19) (2.19)

де  - допустима напруга на кручення сталі 45. - допустима напруга на кручення сталі 45.

Допустима напруга на кручення сталі 45  =1·108 =1·108

Приймаю діаметр колінчатого вала dк

=0.063 м

.

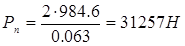

Навантаження на підшипник сковзання кривошшіно-шатунного механізму, Рт

, Н, розраховується за формулою:

(2.20) (2.20)

де Т – обертальний момент, н·м; dк

– діаметр колінчастого вала, м.

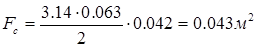

Опорна ' поверхня підшипника сковзання, Fc

, м2

, розраховується за формулою:

(2.21) (2.21)

де в-

ширина великої головки шатуна, м.

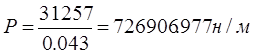

Питомий тиск на підшипниках сковзання, Р, н/м, розраховується за формулою:

(2.22) (2.22)

Повинна виконуватись умова Р < [Р], де [Р] допустимийпитомий тиск для бронзових підшипників8500·103

н/м.

Р < [Р] 726906.977н/м < 8500000н/м

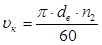

Кругова швидкість колінчастого вала, υк

, м/с, розраховується за формулою:

(2.23) (2.23)

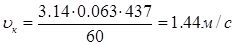

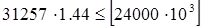

При розрахунку підшипників на нагрів повинна витримуватись умова:

(2.24) (2.24)

де [Рn

·υ] = 24000–103

Н/м·с нормативна величина для бронзових підшипників.

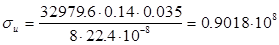

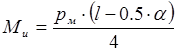

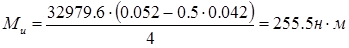

Розрахунок малої головки шатуна здійснюється на вигинання і

стиснення. Напруга вигинання в небезпечному перетині, σи

,

н/м2

, розраховується за формулою:

(2.25) (2.25)

де lc

– відстань між точками прикладання сил, м;

l

– відстань від нейтральної вісі до до найбільш віддаленого волокна, м;

lу

– момент інерції перетину, м4

.

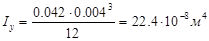

Момент інерції перетину, Iу

, м4

. розраховується за формулою:

(2.26) (2.26)

де а –

ширина головки, м;

в-

товщина кінця головки в небезпечному перетині, м.

Площа поперечного розтину кільця в небезпечному

перетині, F, м2

, розраховується за формулою:

F=ά·в

(2.27) F=0.042·0.004=0.000168м

2

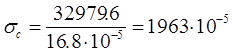

Напруга стиснення, σс

, Н/м2

розраховується за формулою:

(2.28) (2.28)

Сумарна напруга в небезпечному перерізі, σ, н/м2

, розраховується за формулою:

σ=σи

+σс

(2.29)

Сумарна напруга повинна бути меншою від σдоп

для вуглецевих сталей.

σ=0.9018·108

+1963·10-5

=0.9019·108

0.9019·108

н/м2

< 1·108

н/м2

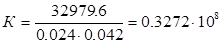

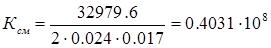

Питомий тиск пальця на підшипник, К, н/м2

, розраховується за формулою:

(2.30) (2.30)

де dn

– діаметр пальця, м;

l

n

– довжина опори поверхні пальця на підшипнику, м.

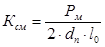

Питомий тиск пальця на опорні поверхні в повзуну, Ксм

, н/м2

розраховується за формулою:

(2.31) (2.31)

де l

0

– довжина опорного гнізда шатуна, м.

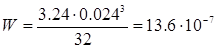

Момент опору поперечного розтину кільця при вигинанні, W, н·м, розраховується за формулою:

(2.32) (2.32)

Момент вигибальний, Ми

, н·м, розраховується за формулою:

(2.33) (2.33)

де l

– відстань між опорами пальця, м.

Напруга вигибання, σи

, н/м2

, розраховується за формулою:

(2.34) (2.34)

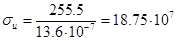

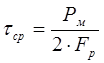

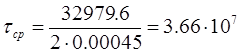

Середня напруга на зрізі, тср

, н/м2

. розраховується за формулою:

(2.35)

(2.35)

де Fp

– площа поперечного розтину пальця, м2

.

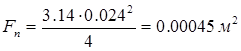

Площа поперечного розтину пальця Fп

, м2

, розраховується за формуло:

(2.36) (2.36)

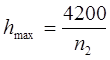

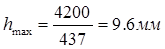

Максимальне піднімання клапана плунжерного блоку, hтах

, мм, розраховується за формулою:

(3.37) (3.37)

де n2

– частота оборотів колінчастого валу, об/хв.

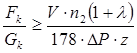

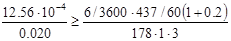

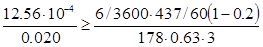

Умова безударної роботи нагнітальних клапанів забезпечується при відношенні:

(2.38) (2.38)

де Fк

– площа клапана, м2

;

Gк

– маса клапана, кг;

V – продуктивністьгомогенізатора, м3

/с;

∆Р – .перепад тиску. на клапані, МПа;

λ – відношення радіусу кривошипа до довжини шатуна;

z – число плунжерів, їпт.;

n2

– частота обертів колінчатого вала, об/с.

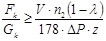

Умова безударної роботи всмоктувальних клапанів забезпечується при відношенні:

(2.39) (2.39)

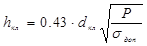

Товщина тарілки клапана, hкл

,

мм, розраховується за формулою:

(2.40) (2.40)

де σдоп

– допустима напруга для матеріалів клапана, н/м2

;

dкл

– діаметр клапана, м;

Р – тиск гомогенізатора, Па.

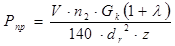

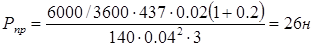

Зусилля пружини на закриття нагнітального клапана, Рпр

, н, розраховується за формулою:

(2.41) (2.41)

Сила пружини при робочій деформації, Рд

, н, розраховується за формулою:

Рд

=1.5·Рпр

(2.42)

Рд

=1.5·26=39н

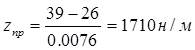

Жорсткість пружини, zпр

, н/м, розраховується за формулою:

(2.43)

(2.43)

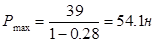

Сила пружини при максимальній деформації, Рmax

, н, розраховується за формулою

(2.44)

(2.44)

де δ – відносний інерційний зазор пружини стиснення.

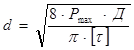

Діаметр проволоки, d, мм, розраховується за формулою:

(2.45) (2.45)

де Д – діаметр пружини, м; [τ] – допустима напруга, н/м.

Робоче число витків пружини, ір

, розраховується за формулою:

(2.46)

(2.46)

де Gm.c.

– модуль здвигу для сталі, н/м4

;

d – діаметр проволоки

Загальне число витків пружини, іо

, розраховується за формулою:

іо

=ір

+ін

(2.47)

де ін

– неробоче число витків.

іо

=2+2=4

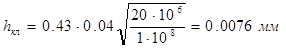

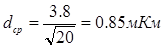

Середній діаметр жирових кульок після гомогенізації, dСр

, мКм, розраховується за формулою:

(2.48) (2.48)

де Р – тиск гомогенізатора, мПа.

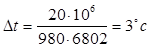

Підвищення температури молока під час гомогенізації, ∆t, ºС розраховується за формулою:

(2.50)

(2.50)

де Р – тиск гомогенізатора, Па; ρ – питома вага молока, кг/м3; с – теплоємкість молока, Дж/кгºс

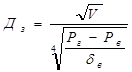

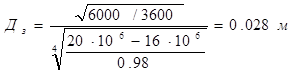

Діаметр отвору запобіжного клапану, Д3

, м, розраховується за формулою:

(2.51)

(2.51)

де V – продуктивність гомогенізатора, м3

/с;

Рг

– тиск гомогенізатора, Па;

Рв

– тиск всасування Па;

δв

– відношення густини молока до густини води.

Висота піднімання запобіжного клапана, h3

, м, розраховується за формулою:

h3

=0.35·Д3

(2.52)

h3

=0.35·0.028=0.001 м

Зовнішній діаметр сідла запобіжного клапана, Дзов

, м, розраховується за формулою:

Дзов

=1.5·Д3

(2.53)

Дзов

=1.5·0.028=0.042 м

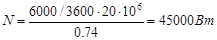

Потужність гомогенізатора, N,

Вт

, розраховується за формулою:

(2.54) (2.54)

де V – продуктивність гомогенізатора, м3

/с; Р – тиск гомогенізатора Па;

η – механічний ККД гомогенізатора.

Будова і принцип дії обладнання

Гомогенізатор складається з таких елементів як: зварна станина, корпус, привід, кривошипно шатунний механізм, плунжерний блок, двохступенева гомогенізуюча головка, манометричний пристрій, запобіжний клапан, системи змащування та охолодження. Станина виготовлена з профільної сталі у вигляді рами облицьованої листовою сталлю та закрита збоку щитами з отворами для охолодження електродвигуна. Електродвигун розміщений всередені на рухомій плиті. Там же занаходиться коробка для підводу електроенергії до електродвигуна а також три патрубки для охолоджуючої води. З боку обертального шківа встановлено мікровимикачі, які зупиняють машину у випадку знімання щита під час роботи. Станина опирається на чотири ножки з підкладками, що регулюються. Зверху на станині закріплено корпус в якому знаходиться кривошипно-шатунний мехпнізм, система охолодження, фільтр системи та система змащування. Дно корпусу нахилене до пробки зливу мастила. Корпус закривається кришкою з віддушиною та двома ручками. Рівень мастила в корпусі регулюється вказівником рівня. Колінчатий вал встановлено в отворах блковин корпуса, він отримує рух від електродвигуна змінного струму з короткозамкненим ротором потужністю 45 кВт через клинопасову передачу, паси типу «В» сім штук довжиною 3550 мм. Діаметр ведучого шківу 250 мм, веденого – 710 мм. Колінчатий вал обертається в конічних упорних підшипниках і перетворює обертальний рух двигуна в обертально-поступальний рух плунжера. Плунжер кріпиться до повзуна за допомогою хвостовика, повзун до шатуна за допомогою пальця. Продукт подається крізь всмоктувальний патрубок та сітчатий фільтр. При русі плунжера всмоктувальний клапан відходить від сідла і продукт і продукт заповнює робочу камеру плунжерного блоку (нагнітальний клапан притиснутий до сідла), при зворотньому русі всмоктувальний клапан притискається до сідла, нагнітальний відхиляється від сідла і продукт витискається в нагнітальну лінію плунжерного блоку. В гомогенізуючій головці продукт послідовно протискається крізь два клапана, тиск яких регулюється силою тиску пружини, в ході чого жирові кульки дробляться.

Система змащування складається з сітчастого фільтру грубої очистки, шестеренчатого масляного насосу, системи трубопроводів і манометру. Підшипники ковзання колінвалу змащуються шляхом нагнітання масла шестеренчатим насосом через канал в колінвалі, а також масло зорбрискується колінчатим валом, що обертається.

Система охолодження складається з патрубків підведення і відведення води, змійовика на дні корпусу та трубки з отворами над плунжерами. Аппарат охолоджується циркулюючим маслом яке охолоджується змієвиком з холодною водою на дні корпусу. Плунжери охолоджуються шляхом розбрискування холодної води крізь отвори в трубці.

Експлуатація обладнання

Обслуговуючий персонал повинен під час роботи проводити наступні операції.

1 Підготовка до пуску.

Перед пуском необхідно перевірити правильність складання, наявність загороджень, справність манометрів та амперметру, наявність заземлення, рівень мастила в корпусі. Необхідно злити конденсат і подати воду в систему охолодження а також рівномірність її розбрискування. Необхідно впевнитись що пружини клапанів гомогенізуючої голвки послаблені а за необхідності послабити.

2 Пуск.

Переключити автоматичний перемикач на електрошкафу та запустити електродвигун. Необхыдно продезинфікувати апарат гарячою водою при температурі 80ºС та подати продукт. Потім тиск клапану другої сходинки гомогенізуючої головки доводять до 25% від робочого, після чого тиск клапану першої сходинки виводять на робочий.

3 Робота обладнання

Під час роботи гомогенізатора тиск не повинен перевищувати 20 мПа. Подача продукту повинна бути 6000 кг/год, що дорівнює продуктивності машини. Необхідно слідкувати за робочим шумом плунжерного блоку в якому не повинно бути сторинніх звуків та стуків, якщо їх чути це свідчить про несправність обладнання. Також температура плунжерного блоку не повинна перевищувати норму. Повинен бути постійний рівень і иск масла. Крізь ущільнення, прокладки, манжети не повинен протікати продкт, мастило.

4 Зупинка обладнання

Повністю ослабити пружини клшапанів першої та другої сходинки гомогенізуючої головки. Зняти тиск в манометричному пристрої. Після зниження тиску в плунжерному блоці до нуля вимкнути електродвигун, систему змащування, закрити вентиль подачі води в систему охолодження, преключити автоматичний вимикач на електрошкафу.

5 Миття

Гомогенізатор миють циркуляційним способом. Гарячою водою протягом 10–15 хвилин, потім протягом 30–40 хвилин промивають 1–1,5% лужним розчином температурою 75–80ºС і полощуть теплою 40–50ºС водою до повного змивання лужного розчину. При митті неможна використовувати кислотні розчини які руйнують плунжерний блок.

Періодично розбирають обидві сходинки гомогенізуючої головки, знімають кришки плунжерного блоку, з якого виймають пружини, нагнітальні та всмоктувальні клапана. Всі деталі миють в хлорному розчині з додаванням тринатрійфосфату.

гомогенізатор обладнання продуктивність майонез

Модернізація обладнання

Оскільки плунжерний насос дає змінний пульсуючий тиск, який примушує коливатись пружину клапану що негативно впливає на процес гомогенізації, одним з можливих варіантів є заміна його на установку яка складається з двох силивих циліндрів, один з яких входить в систему гідроприводу а другий використовується для продавлювання майонезу крізь калапан. Установка парацює наступним чином: шестеренчатий насос 1 через золотниковий розподільник 2 нагнітає масло в силовий циліндр 3, шток якого взаємодіє зі штоком циліндра виштовхувача. При русі поршня в циліндрі 4 відбувається всмоктування майонезу по лінії 5. всмоктувальний кран перекривається золотнік 2 переводиться в ліву позицію, і система працює на виштовхування. Тиск в системі регулюється за допомогою переливного клапана 6. У такій системі тиск постійний, клапан не коливається, діаметр подрібнених кульок жиру постійний, а значить висока якість продукта гарантовано.

Техніка безпеки

Гомогенізатор – це машина, яка працює під великим тиском, тому цей апарат відноситься до обладнання з підвищеною небезпекою. До монтажу, експлуатації та ремонту гомогенізатора пред’являються підвищені вимоги. Неможна працювати без манометра, залишати працюючий гомогенізатор без нагляду, працювати зі знятим огородженням. При появі підвищеного шуму та нехарактерних стуків забороняється проводити розбирання, ремонт чи наладку до повної зупинки машини. Під час регулювання запобіжного клапану неможна стояти навпроти регулювальної гайки, а при роботі – навпроти плунжерів і першої сходинки гомогенізуючої головки. Перед пуском необхідно перевіряти всі різьбові з'єднання плунжерного блоку. Тиск гомогенізації не повинен перевищувати межі показаної червоною лінією на шкалі манометра.

Мій гомогенізатор має огородження рухомих шківів, перемикачі які вимикають його при відкриванні під час роботи. В цілях підвищення безпеки весь апарат буде розміщений в сталевому корпусі.

Охорона навколишнього середовища

Для раціонального використання води гомогенізатор обладнаний системою оборотного водопостачання. Тепла вода після охолодження машини насосом подається до градірні, де охолоджується шляхом розпилення у потоці повітря який підтримують вентилятори. З градірні охолоджена вода знову повертається до гомогенізатора, і використовується для його охолодження.

Щоб зменшити витрати на миючі розчини та воду, для гомогенізатора використовують систему миття циркуляційного типу. Після миття лужний розчин та вода повертаються назад до бачків циркуляційним насосом. І вже коли миючі розчини достатньо забрудненні їх зливають в каналізацію. А для того щоб захистити природні води від забруднення, сточні води підприємства очищають.

До складу очисних споруд входять: бензо – та маслоловушки, решітки, пісколовки, відстійники, жириловушки, ілові та піскові площадки, метанник, хлораторна.

Перелік використаних джерел

1. Мірончук В.Г., Орлов Л.О., Українець А.І. Розрахунки обладнання підприємств переробної і харчової промисловості. Навчальній посібник. – Вінниця: Нова книга, 2004.

2. «Переробка продукції рослинного і тваринного походження». Під редакцією А.В. Богомолова і Ф.В. Перцевого. – СП: ГИОРД, 2001.

3 Малежик І. Ф. Процеси і апарати харчових виробництв – Київ: НУХТ, 2003

4 Гулий І.С. Обладнання підприємств переробної і харчової промисловості – Київ: Нова книга, 2002

5. Справочник по оборудованию предприятий молочной

промышленности. – М.: Пищевая промьшшенность, 1992

6. О.В. Богомолов, П.В. Гурський, В.П. Богомолова «Курсове та дипломне проектування обладнання харчових і переробних підприємств». – X.: Еспада, 2004.

7. Красов Б.В. Ремонт и монтаж оборудования предприятий молочной промышленности. – – М.: Пищевая промышленность, 1982.

8 Розтроса Н.К. Курсовое и дипломное проектирование

предприятий молочной промышленности. – М.: Агропромиздат, 1989.

9 Сурков В.Д., Липатов Н.Н. Технологическое оборудованиє предприятий молочной промышленности. – М: Легкая промышленность, 1983.

10 Беляев В.В. Охрана труда и противопожарные мероприятия в мясной и молочной промышленности. – М.: Пищевая промышленность, 1983.

11 Душин И.Ф. Санитарно-технические устройства предприятий мясной и молочной промышленности. – М: Пищевая промышленность, 1981.

12. Каталог: Машини, оборудование, приборы и средства автоматизации для перерабатывающих отраслей. – М: Агро НИИТЗ ИИТО, 1990.

13А.А. Курочкин, В.В. Ляшенко Технологическое оборудование для переработки продукции животноводства – Москва «Колос» 2001.

14. А.А. Мухін Гомогенізатори для харчової промисловості – М: Харчова промисловість. 1976.

15 www.normit.ru/menu/na_sklade.php

16 www.pump.kiev.ua/

17 upakjour.com.ua/ru/partners/packing/

18 uk.wikipedia.org/wiki

|