1. Охлаждение и осветление пивного сусла. Физико-химические процессы при осветлении и охлаждении

Целью охлаждения и осветления сусла является:

-понижение температуры;

-насыщение сусла кислородом воздуха;

-осаждение взвешенных частиц сусла.

В зависимости от методов ведения брожения (низовое, верховое) сусло охлаждают до 6–7 или 14–16°С.

При кипячении из сусла полностью выделяется воздух. Поэтому в горячем охмеленном сусле отсутствует кислород, в нем содержатся грубые взвеси, которые образовались при кипячении его с хмелем. Размер взвешенных частиц может составлять от 30 до 80 мкм. Если от них не избавиться, они могут затруднить последующую фильтрацию пива или, что еще хуже, осесть при брожении на стенках дрожжевых клеток – "оклеить", "облепить" их, т.е. нарушить их проницаемость, затрудняя диффузию сахаров в клетку. В этом случае брожение может ухудшиться или совсем затухнуть. Наличие взвесей отрицательно влияет на дображивание пива и коллоидную стойкость готового продукта. К тому же дрожжи для осуществления брожения нуждаются в определенном количестве кислорода.

Уже при проходе через хмелеотделитель из горячего сусла удаляется значительная масса свернувшихся белков. Белковые вещества, находящиеся в сусле в виде тонких взвесей, с понижением температуры выделяются в виде сырой илистой массы. Сусло насыщается кислородом, что благоприятствует нормальному размножению дрожжей и полному выделению коагулируемых белков.

Полное осветление сусла при охлаждении устраняет трудности, возникающие при осветлении сусла в процессе главного брожения, а также предотвращает развитие диких дрожжей, помутнение и инфицирование пива. В процессе охлаждения сусло необходимо предохранять от контаминации, из-за которой резко снижается качество пива. Степень контаминации зависит не только от зараженности воздуха, но и от продолжительности охлаждения. При медленном охлаждении сусло инфицируется в большей степени.

Микроорганизмы воздуха находят в сусле превосходные условия для развития, быстро размножаются и портят сусло. Пока сусло находится при высокой температуре, эта опасность невелика, так как микроорганизмы или погибают, или сильно ослабевают. Но как только сусло достигнет температуры около 50°С, опасность контаминации сусла увеличивается, поскольку эти "средние" температуры как раз наиболее благоприятны для развития многих микроорганизмов.

Реклама

Физико-химические процессы при охлаждении и осветлении сусла

В сусле остаются скоагулированные белки, которые находятся в состоянии грубого осадка и тонких взвесей (суспензий). При понижении температуры они осаждаются. Горячее сусло, соприкасаясь с кислородом воздуха, увеличивает свой окислительный потенциал, что приводит к коагуляции и осаждению белков. Крупные взвеси осаждаются на протяжении всего процесса охлаждения сусла. Тонкий осадок образуется при снижении температуры до 6–7°С.

Грубый осадок адсорбирует в значительных количествах железо, медь и другие тяжелые металлы и тем самым предохраняет от их вредного действия дрожжи и пиво, в котором они могут быть причиной коллоидного помутнения.

С понижением температуры (ниже 60°С) прежде прозрачное сусло начинает мутнеть. Часть веществ, которые хорошо растворялись в горячем сусле, становятся нерастворимыми и выделяются в холодном сусле. Наступающее помутнение обусловлено наличием мельчайших частиц диаметром примерно 0,5 мкм. Тонкий осадок на 35% состоит из дубильных веществ и на 65% из β-глобулина.

Особенно важно выделить из сусла белково-дубильные соединения. Если белково-дубильные соединения остаются в сусле, поступающем на брожение, то сусло приобретает опалесцирующий или мутный вид. При попадании этих соединений в аппараты дображивания в пиве возникает помутнение, которое трудно устранить.

Сусло поглощает кислород физическим и химическим путем. Растворение кислорода начинается с понижения температуры сусла. Кислород растворяется до достижения насыщения. Физическое связывание кислорода наиболее эффективно проходит:

-при низкой температуре;

-слабой концентрации сусла;

-перемешивании;

-тонком слое его.

Химическое связывание кислорода осуществляется, главным образом, при высоких температурах и затрачивается на окисление органических веществ. Химическое связывание кислорода зависит от:

-температуры – при высоких температурах (около 85°С) химически связывается в 2 раза большее количество кислорода, чем при температуре около 45°С;

-от концентрации сусла – при более высоких температурах менее концентрированное сусло (9–11%) поглощает почти столько же кислорода, сколько и концентрированное (14–16%); при средних температурах (около 45°С) менее концентрированное сусло поглощает кислорода значительно меньше, чем концентрированное; чем движение сусла интенсивнее, тем больше связывается кислород.

Реклама

Происходящее во время охлаждения химическое связывание кислорода не очень велико, гораздо меньше, чем в процессе кипячения сусла с хмелем. При высоких температурах кислород расходуется на окисление органических веществ (мальтозы, глюкозы, фруктозы, азотистых соединений, горьких веществ и хмелевых смол, танина). При окислении глюкозы образуется глюконовая кислота, при окислении фруктозы – муравьиная, щавелевая и винная кислоты. В течение 1ч 1дм3

сусла способен химически связать 6,4 мг кислорода.

Ниже 40°С практически никакого окисления в сусле не происходит. Вследствие окислительных процессов сусло становится несколько темнее, а хмелевой аромат и хмелевая горечь значительно ослабляются, что особенно нежелательно при приготовлении сусла для светлых сортов пива.

Растворение кислорода, необходимого для дрожжей, возможно лишь при низкой температуре, в сусле оно начинается с температуры ниже 40°С.

Сусло с температурой 20–40о

С является благоприятной средой для инфицирующей микрофлоры, так как эти условия наиболее оптимальны для размножения вредных для пива микроорганизмов (сарцин, уксуснокислых, молочнокислых и др. бактерий). При брожении, когда в сусло будут введены дрожжи, возможность инфицирования уменьшается. Для предотвращения инфицирования сусло нужно быстро охладить до установочной, начальной температуры брожения 6–7°С.

Охлаждение сусла сопровождается испарением некоторого количества воды, что приводит к уменьшению его объема и повышению концентрации.

Начальная концентрация охлажденного пивного сусла, его кислотность и цветность должны соответствовать виду пива.

Физическое поглощение кислорода по время охлаждения довольно значительное и зависит от тех же факторов, что и химическое связывание: от температуры – с понижением температуры увеличивается способность поглощения; от концентрации сусла – менее концентрированное сусло поглощает больше кислорода, чем более концентрированное; от интенсивности движения сусла – чем эффективнее перемешивание сусла, тем сильнее физическое связывание кислорода (перемешивание больше способствует поглощению, чем продолжительное продувание воздуха над суслом); от высоты слоя сусла – чем тоньше слой, тем сильнее физическое связывание кислорода.

Количество физически связанного кислорода увеличивается в сусле по пути к бродильному отделению, в результате смешивания его с воздухом, находящимся в трубах, и дальнейшего растворения его в сусле в бродильных аппаратах. Кислород необходим для брожения. Чем больше обогащается им сусло, тем интенсивнее размножение дрожжей и тем выше степень сбраживания.

Выделение взвесей. Непосредственно после фильтрования сусло сравнительно прозрачно, но при кипячении оно снова становится мутным. В нем выделяются свертывающиеся от нагревания белки в виде более или менее крупных хлопьев; по окончании кипячения сусло становится опять сравнительно прозрачным, вернувшиеся белки задерживаются вместе с остатками хмеля при его отделении от сусла.

При охлаждении наряду с белками тонкой взвеси выпадают и другие вещества. Причиной их выделения являются изменение температуры и вызванное этим изменение растворимости. Это относится к горьким хмелевым веществам, которые после перехода их во время кипячения в смолы находятся в горячем сусле в виде пересыщенного раствора, в связи с чем при охлаждении они должны выделяться в осадок.

В зависимости от способов внесения хмеля, степени кипячения и кислотности сусла, количество горьких веществ, выпадающих вместе с отстоем в осадок в виде адсорбированных соединений, может достигать 20–60% имеющихся в хмеле горьких веществ. Провести охлаждение необходимо таким образом, чтобы добиться полного выделения всех этих веществ. Особенно важно выделить в виде крупных хлопьев соединения белков с дубильными веществами.

Грубый осадок состоит из белковых веществ (50–60%), хмелевых смол, других органических веществ, особенно флобафена (20–30%), и зольных веществ (3–30%). В золу осадка входят ангидриды кремниевой (18–34%) и фосфорной (7–34%) кислот, оксид меди (13–37%), оксида железа (17–18%), оксид алюминия (1,8–21%) и оксид кальция (3,6–15%). С грубым осадком в значительных количествах адсорбируются железо, медь и другие тяжелые металлы, что предохраняет дрожжи и пиво от их вредного действия. В пиве содержание металлов может стать причиной коллоидного помутнения.

2. Способы и технологические режимы сушки солода. Основные факторы, влияющие на скорость сушки и качество солода

Основные факторы, влияющие на скорость сушки и качество солода.

Влажность солода в процессе сушки снижается с 44—46 до 3,5—4,5%. Такое количество влаги должно быть удалено при сушке светлого солода за 24, а темного за 48 ч.

Физически процесс удаления влаги состоит из трех стадий:; стадия свободной влаги с нижним пределом около 20%, промежуточная стадия, находящаяся между 20 и 12%, и стадия связанной влаги — ниже 12%. При сушке солода влага (свыше 12%) испаряется свободно, для удаления же связанной влаги требуются высокие температуры.

Существенными физическими факторами, влияющими на процесс сушки солода, являются количество влаги, которую необходимо удалить из солода, а также температура, влажность и количество воздуха, вводимого и удаляемого из сушилки.

Повышение температуры при высокой еще влажности сначала вызывает усиление активности ферментов, в результате чего накапливаются продукты гидролиза веществ зерна. При дальнейшем повышении температуры (выше 60° С) происходит инактивация ферментов вследствие денатурации и коагуляции их белков.

Для ускорения процесса сушки солода, т. е. для достижения такого содержания влаги, при котором повышение температуры не оказывает губительного влияния на ферментативную активность, необходимо увеличение объема воздуха, проходящего через слой солода, в результате чего достигается быстрое обезвоживание солода при сравнительно низких температурах. После этого повышение температуры во второй стадии сушки до 75— 85° С уже не оказывает заметного действия на ферментативную активность солода.

Способы и технологические режимы сушки солода. Для сушки солода применяют различные солодосушилки периодического и непрерывного действия. В качестве сушильного агента применяют либо нагретый в калорифере чистый воздух, либо смесь холодного воздуха с топочными газами. Сушилки с калорифером называют воздушными, а бескалориферные, работающие на смеcи воздуха с топочными газами,— сушилками с непосредственным обогревом.

В воздушных сушилках топочные газы не соприкасаются с высушиваемым солодом, и поэтому сжигаемое топливо может быть любого состава. В сушилках же с непосредственным обогревом к топливу предъявляются высокие требования: топочные газы не должны иметь посторонних запахов и взвешенных твердых частиц. Поэтому в топках сушилок с непосредственным обогревом сжигают природный газ, жидкое топливо, кокс и некоторые сорта высококачественного антрацита.

Наиболее распространены горизонтальные двух- и трехъярусные сушилки.

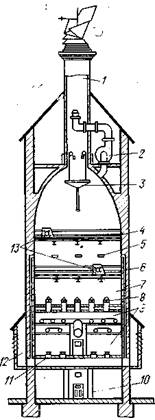

Двухъярусная (рис.1.) сушилка представляет собой прямоугольное или квадратное высокое здание. На нижнем этаже находится топка 10, на втором этаже — тепловая камера 9, в которой располагается калорифер. В полу тепловой камеры устроены круглые отверстия 11 (воздушные каналы), а в стенах — каналы 5 для поступления наружного холодного воздуха. На третьем этаже расположена камера 7, в которой теплый воздух смешивается с холодным, поступающим из воздушной камеры 12; посредством такого смешивания можно регулировать температуру воздуха. В полу камеры смешивания установлены короткие железные трубы для прохода воздуха, закрытые колпаками 8, которые предотвращают попадание солодовых ростков в тепловую камеру.

Над камерой смешивания (на четвертом этаже) располагается нижняя решетка 6, а над ней (на пятом этаже)—верхняя решетка 4. Сушилка заканчивается сводом, из наиболее высокой точки которого поднимается вытяжная труба 1 для удаления влажного воздуха. Чтобы увеличить тягу в трубе, в нее выводится дымоход от топки. С этой же целью в вытяжной трубе устанавливается вентилятор 2. Под вытяжной трубой подвешивается на противовесах зонт 3, который предохраняет верхнюю решетку от попадания на нее атмосферных осадков и служит для регулирования тяги.

Рис.1.-Схема горизонтальной двухъярусной сушилки.

Свежепроросший солод сначала загружается ровным слоем на верхнюю решетку, где происходит удаление главной массы влаги, т. е. осуществляется стадия подвяливания. Для окончательного высушивания и нагревания до более высоких температур солод с верхней решетки сбрасывают на нижнюю через люки, открываемые и закрываемые со стороны нижней решетки. Для равномерного высушивания и нагревания солод на решетках периодически перемешивается механическими ворошителями 13. Горячий сухой воздух из тепловой камеры поступает сначала в камеру смешивания, а затем последовательно проходит через нижнюю и верхнюю решетки и через вытяжную трубу уходит в атмосферу.

Трехъярусная горизонтальная сушилка аналогична по устройству двухъярусной и отличается от нее лишь наличием третьей решетки.

В последнее время стали применяться горизонтальные одноярусные сушилки с опрокидывающейся решеткой. Солод в такой сушилке сушится без перемешивания, высота слоя достигает 1 м, продолжительность сушки светлого солода составляет 18—20 ч. Такие сушилки более экономичны

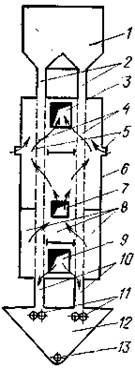

В Латвийской сельскохозяйственной академии (ЛСХА) разработана вертикальная солодосушилка непрерывного действия (рис.2.), нашедшая широкое применение на заводах.

Рис.2.-Схема солодосушилки ЛСХА непрерывного действия.

Солодосушилка ЛСХА состоит из приемного бункера для свежепроросшего солода 1, двух загрузочных шахт 2, двух сушильных шахт 4, заключенных в корпус 6, двух разгрузочных шахт 10, двух пар разгрузочных вальцов 11 и приемного бункера 12 для сухого солода со шнековым транспортером 13 для подачи солода на дальнейшую обработку. По бокам и между сушильными шахтами размещены каналы для прохода теплоносителя. В среднем воздушном канале имеются по две сплошные перегородки, а в боковых каналах 8 — по одной. Эти перегородки делят сушилку на четыре зоны и служат для изменения направления движения теплоноситeля. В нижнюю часть сушилки подается теплый воздух. При прохождении через слой солода теплый воздух смешивается с холодным, который подается через каналы 5, 7. Отработанный воздух удаляется из сушилки через канал 3. Нижняя зона (IV) обогревается воздухом температурой 80—85° С, средние (III—II) —60—65° С, верхняя (I) — 28—40° С.

Шахты сушилки трапецеидальной формы, с незначительным расширением книзу, что устраняет возможность зависания в них солода.

Свежепроросший солод загружают в приемный бункер 1, который одновременно является и камерой подвяливания, где солод непрерывно продувается теплым воздухом, поступающим по каналу 9. Через загрузочные шахты 2 солод поступает самотеком в сушильные шахты 4. При продвижении вниз солод продувается теплым воздухом и постепенно теряет влагу. Сухой солод непрерывно удаляется из шахты 10 с помощью разгрузочного вальцового механизма 11 в приемный бункер 12, откуда шнеком 13 направляется к росткоотбивной машине. Такие температурные режимы и интенсивная обработка (продувка) солода сушильным агентом позволили сократить длительность сушки солода до 10—12 ч.

Непрерывно действующие сушилки более экономичны и производительны, чем периодические, кроме того, непрерывность работы дает возможность упростить контроль и полностью автоматизировать процесс.

3. Технология получения спирта из мелассы

пивной сусло солод спирт меласса

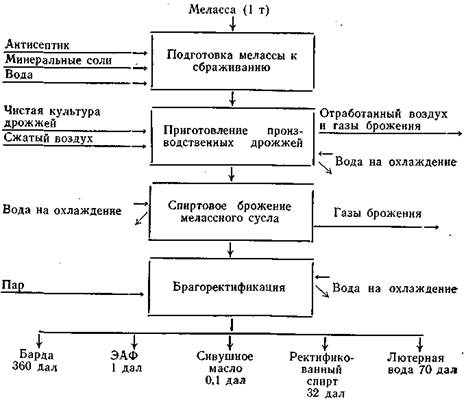

Принципиальная технологическая схема производства спирта из мелассы

Мелассу из резервуаров подают насосом в сборники на весах. Взвешенная меласса поступает в смеситель, где смешивается с серной или соляной кислотой, ортофосфорной кислотой или диаммонийфосфатом и антисептиком, которые подаются из сборников-дозаторов.

Если сбраживание мелассного сусла однопоточное, то все вспомогательные материалы смешивают со всем количеством мелассы, поступающим в производство; если же предусматривается двухпоточное сбраживание мелассного сусла, то вспомогательные материалы вносят только в ту часть мелассы, которая предназначена для приготовления дрожжевого мелассного сусла.

Мелассным суслом называют мелассу, разбавленную водой с добавлением питательных веществ, кислот и антисептиков, а дрожжевым мелассным суслом — сусло с содержанием 12% сухих веществ, предназначенное для размножения дрожжей.

Различают одно- и двухпоточное брожение мелассного сусла. Однопоточное брожение мелассного сусла осуществляется в одном потоке с размножением дрожжей на этом же сусле, двухпоточное брожение мелассного сусла осуществляется в двух потоках: сбраживание основного мелассного сусла и дрожжевого мелассного сусла, которые смешиваются при поступлении в бродильную батарею.

Основное мелассное сусло с содержанием 32% сухих веществ приготавливают при двухпоточном способе брожения.

Производственные дрожжи готовят на мелассном сусле с концентрацией сухих веществ 20—22% в случае однопоточного сбраживания или на дрожжевом мелассном сусле при двухпоточном сбраживании мелассного сусла. Для более интенсивного размножения дрожжей сусло непрерывно аэрируют сжатым

воздухом.

Чистую культуру дрожжей разводят в специальных аппаратах чистой культуры (АЧК) и вводят в мелассное сусло периодически — после стерилизации дрожжегенераторов, через 3— 10 дней в зависимости от условий производства.

Производственные дрожжи непрерывно поступают из дрожжегенераторов в головной аппарат бродильной батареи, куда также одновременно подают основное мелассное сусло при двухпоточном брожении. Брожение продолжается в течение 18—20 ч; при температуре 28—30° С.

Зрелая бражка подвергается брагоректификации — разделению на ректификованный этиловый спирт, примеси и барду путем противоточного взаимодействия потоков пара, зрелой бражки и полупродуктов ректификации.

Производство спирта из мелассы включает следующие основные технологические стадии: 1) подготовка мелассы к сбраживанию; 2) приготовление чистых культур дрожжей; 3) приготовление производственных дрожжей; 4) сбраживание мелассного сусла; 5) брагоректификация.

Литература

1.Великая Е.И. Лабораторный практикум по курсу общей технологии бродильных производств / Е.И. Великая, В.К. Суходол- М.: Пищевая промышленность, 1983. -312 с.

2. Косминский Г.И. Технология солода, пива и безалкогольных напитков. Лабораторный практикум по технохимическому контролю производств / Г.И. Косминский. - Минск.: Дизайн ПРО. 1998. - 352с.

3. Мальцев П.М. Технология бродильных производств / П.М. Мальцев П.М.: Пи-щепромиздат. 1980. - 560 с.

4. Технология солода, пива и безалкогольных напитков / К.А. Калунянц и др. - М,:Колос,1992.- 446 с.

5.Химико-технологический контроль производства солода и пива. / Под ред. П.М. Мальцева. - М. .Пищевая промышленность, 1975. -446с.

6. Яромич Л.П. Технология виноделия: Конспект лекций / Л.П. Яромич Л.П. - Могилев. МГУП. 2006.-244с.

|