Введение

Элементный и фракционный состав нефти

Нефть представляет собой подвижную маслянистую горючую жидкость легче воды от светло-коричневого до черного цвета со специфическим запахом.

С позиций химии нефть - сложная исключительно многокомпонентная взаиморастворимая смесь газообразных, жидких и твердых углеводородов различного химического строения с числом углеродных атомов до 100 и более с примесью гетероорганических соединений серы, азота, кислорода и некоторых металлов. По химическому составу нефти различных месторождений весьма разнообразны. Поэтому обсуждение можно вести лишь о составе, молекулярном строении и свойствах «среднестатистической» нефти. Менее всего колеблется элементный состав нефтей: 82,5-87% углерода; 11,5-14,5% водорода; 0,05 - 0,35, редко до 0,7% кислорода; до 1,8% азота и до 5,3, редко до 10% серы. Кроме названных, в нефтях обнаружены в незначительных количествах очень многие элементы, в т.ч. металлы (Са, Mg, Fe, Al, Si, V, Ni, Na и др.).

Поскольку нефть и нефтепродукты представляют собой многокомпонентную непрерывную смесь углеводородов и гетероатомных соединений, то обычными методами перегонки не удается разделить их на индивидуальные соединения со строго определенными физическими константами, в частности, температурой кипения при данном давлении. Принято разделять нефти и нефтепродукты путем перегонки на отдельные компоненты, каждый из которых является менее сложной смесью. Такие компоненты принято называть фракциями или дистиллятами. В условиях лабораторной или промышленной перегонки отдельные нефтяные фракции отгоняются при постепенно повышающейся температуре кипения. Следовательно, нефть и ее фракции характеризуются не температурой кипения, а температурными пределами начала кипения (н.к.) и конца кипения (к.к.). При исследовании качества новых нефтей (т.е. составлении технического паспорта нефти) фракционный состав их определяют на стандартных перегонных аппаратах, снабженных ректификационными колонками (например, на АРН-2 по ГОСТ 11011-85). Это позволяет значительно улучшить четкость погоноразделения и построить по результатам фракционирования так называемую кривую истинных температур кипения (ИТК) в координатах температура -выход фракций в % масс, (или %

об.). Отбор фракций до 200°С прово-дится при атмосферном давлении, а более высококипящих - под вакуумом во избежание термического разложения. По принятой методике от начала кипения до 300°С отбирают 10-градусные, а затем 50-градусные фракции до температуры к.к. 475 - 550°С. Таким образом, фракционный состав нефтей (кривая ИТК) показывает потенциальное содержание в них отдельных нефтяных фракций, являющихся основой для получения товарных нефтепродуктов (автобензинов, реактивных и дизельных топлив, смазочных масел и др.). Для всех этих нефтепродуктов соответствующими ГОСТами нормируется определенный фракционный состав. Нефти различных месторождений значительно различаются по фракционному составу, а следовательно, по потенциальному содержанию дистиллятов моторных топлив и смазочных масел. Большинство нефтей содержит 15 -25% бензиновых фракций, выкипающих до 180°С, 45 - 55% фракций, перегоняющихся до 300 - 350°С. Известны месторождения легких нефтей с высоким содержанием светлых (до 350°С). Так, самотлорская нефть содержит 58% светлых, а в нефти месторождения Серия (Индонезия) их содержание достигает 77%. Газовые конденсаты Оренбургского и Карачаганакского месторождений почти полностью (85 - 90%) состоят из светлых. Добываются также очень тяжелые нефти, в основном состоящие из высококипящих фракциий. Например, в нефти Ярегского месторождения (Республика Коми), добываемой шахтным способом, отсутствуют фракции, выкипающие до 180°С, а выход светлых составляет всего 18,8%. Подробные данные о фракционном составе нефтей бывшего СССР имеются в четырехтомном справочнике «Нефти СССР».

Реклама

1.

Краткая

характеристика

компонентов

нефти

Алканы (парафины)

Эти углеводороды составляют основную часть нефти. Обычно содержание алканов в нефтях колеблется от 20 до 50%. Некоторые нефти, (называемые слабопарафинистые или беспарафинистые, содержат не более 1-2% этих углеводородов, другие могут содержать до 80% этих углеводородов, и они носят название парафинистых нефтей.

Циклоалканы (нафтены, цикланы)

Моноциклические нафтены представлены в нефтях в основном производными циклопентана и циклогексана. Производные низших циклов в нефтях не найдены; в небольших количествах в некоторых нефтях найдены производные высших циклоалканов. Кроме моноциклических нафтенов, нефти содержат бициклические, три циклические и полициклические углеводороды. Обычно содержание нафтенов в различных нефтях составляет 30-50%. Однако в некоторых нефтях (слабопарафинистые и беспарафинистые) может быть до 80% нафтенов.

Реклама

Ароматические углеводороды (арены)

Этот тип углеводородов слабо представлен в нефтях. Обычно нефти содержат 15-20% аренов. В некоторых нефтях их содержание может достигать 35%. Кроме ароматических углеводородов ряда бензола, в нефтях содержатся производные полициклических аренов. Отдельную группу составляют углеводороды смешанного строения. Молекулы таких углеводородов содержат ароматические и нафтеновые кольца и парафиновые цепи.

Кислородные соединения

Эти соединения представлены в основном фенолами, жирными' кислотами и нафтеновыми кислотами. Кислоты содержатся главным образом в средних нефтяных погонах в количестве 1—2%. Азотистые соединения

Эти вещества представлены в нефтях в основном гетероциклическими соединениями.

Сернистые соединения

В нефтях содержатся меркаптаны, сульфиды, дисульфиды, гетероциклические сернистые соединения {производные тиофана, тиофена).

Смолисто-асфальтеновые вещества

Эти вещества по своей природе представляют собой многокольчатые соединения, содержащие нафтеновые, ароматические циклы и гетероциклы с атомами кислорода, азота и серы. Содержание этих соединений в нефтях может изменяться от нескольких процентов до 10—40% (в случае смолистых нефтей).

Минеральные вещества

К этим веществам относится иода до (4%) и различные минеральные соли, которые находятся в растворенном в воде состоянии. В нефтях также содержатся соли различных металлов и органических кислот, называемых нефтяными, металлы, входящие в состав некоторых комплексных соединений, а также сера и сероводород.

Кроме перечисленных, в нефтях найдены вещества, которые, как доказано в настоящее время, образовались из продуктов животного и растительного происхождения. Эти вещества получили название «биологических меток» или «биомаркеров», так как указывают на связь нефти с живой природой. К «биологическим меткам» относятся, например, следующие группы веществ.

Оптически активные вещества

В высококипящих фракциях нефти, имеющих температуру кипения юрядка 450-500°С (300-320'С при 6—8 мм рт. ст.) содержатся веществa, присутствие которых в этих фракциях вызывает вращение плоскости и поляризации поляризованного луча света. Было установлено, что такие соединения относятся к полициклическим нафтеновым углеводородам (3—5 и более циклов в молекуле). Эти оптически активные соединения не могли образоваться путем превращения углеводородов нефти, так как при синтезе соединений с асимметрическим углеродным атомом всегда образуется рацемическая смесь, не обладающая оптической активностью. Поэтому предполагают, что оптически активные соединения перешли в нефть из органического вещества вымерших десятки и сотни миллионов лет назад живых организмов. Таким веществом может быть, например, содержащийся в живых организмах холестерин.

Холестерин вращает плоскость луча поляризованного света влево (против часовой стрелки). Интересно отметить, что продукты превращения холестерина являются правовращающими. Так, из нефтей выделен холестан — углеводород, структура которого соответствует структуре холестерина и который является правовращающим.

Оптическая активность органических соединений с точки зрения термодинамики является маловероятным состоянием, так как это состояние требует повышенной свободной энергии.

Процессы в природе стремятся к уменьшению свободной энергии. Однако для очень сложных оптически активных соединений процесс образования рацемической смеси с минимумом свободной энергии является крайне медленным процессом (хотя он протекает). Примером служит уменьшение оптической активности нефтей с увеличением их геологического возраста.

Изопреноидные углеводороды (изопренаны)

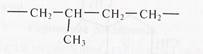

Это разветвленные алканы, молекулы которых содержат повторяющееся углеводородное звено, углеродный скелет которого соответствует структуре изопрена:

Установлено, что эти углеводороды могли образоваться из фитола — непредельного спирта изопреноидной структуры, являющегося составной частью хлорофилла.

Порфирины

Порфирины являются производными гетероциклического соединения пиррола. В виде комплексов с металлами они входят в состав гемина — красящего вещества крови и в состав хлорофилла. В нефтях найдены как свободные порфирины, так и комплексы порфиринов с металлами (ванадий, никель).

2.

Химическая классификация нефтей

нефть фракционный алкан крекинг

Химическая классификация нефтей строится в зависимости от преобладания в них углеводородов различных рядов. При химической классификации нефти иногда учитывается содержание гетероатомных соединений. Предложен ряд методов химической классификации нефтей. В 1967 г. А. Э. Конторович с сотрудниками предложили классификацию, которая строится в соответствии с групповым углеводородным составом фракции нефти, выкипающей при 250-300 С, т. е. содержанием в этой фракции аренов, нафтенов и алканов1

. В зависимости от преобладания в этой фракции углеводородов одного ряда (выше 50%) нефти делятся на 3 основных типа:

метановые

— нефти грозненские парафинистые, сураханская, некоторые румынские нефти Западной Украины, Татарии, Самотлора, полуострова Мангышлак;

нафтеновые

— эмбенские, некоторые бакинские (нефть месторождения Грязевая Сопка), калифорнийские нефти США;

ароматические

— нефть месторождения Чусовские Городки, майкопская, нефти Зондских островов.

При содержании во фракции 250-300°С более 25% углеводородов других рядов нефти относят к смешанному типу: метано-нафтеновый, нафтено-метановый, ароматическо-нафтеновый и т. д. В этих названиях первым ставится название углеводородов с меньшим содержанием. Наиболее распространенными являются нефти метано-нафтеновые п нафтено-метановые. Ак. А. Петров подразделяет все нефти на 4 типа (А1

, А2

, Б2

, Б1

) в зависимости от концентрации алканов, разветвленных алканов, нафтенов во фракции нефти 200-430°С. Нефти первых двух типов А1

и А2

характеризуются высокой концентрацией н-алканов и изопренанов; нефти типа Б1

и Б2

- высоким содержанием нафтенов. В пефтях типа А1

содержание н-алканов выше, чем в нефтях типа А .

Кроме химической, имеется технологическая классификация нефти, в соответствии с которой нефти подразделяются на ряд классов в зависимости от таких характеристик, как содержание серы, содержание фракций, выкипающих до 350-

С, содержание масляных фракций, парафина и т. д.

3. Углубленная переработка нефти

Процессы первичной переработки нефти, к которым относятся прямая перегонка под атмосферным давлением (получение топливных дистиллятов и мазута) и под вакуумом (получение масляных дистиллятов, гудрона), основываются на законах физического разделения нефти на узкие фракции. Полученные при атмосферной перегонке светлые нефтепродукты при их дополнительной вторичной обработке с помощью каталитических процессов облагораживания (изомеризация, риформинг, гидроочистка) обеспечивают выработку различных моторных топлив — автомобильных бензинов, реактивных и дизельных топлив. Масляные дистилляты подвергаются различным процессам облагораживания по соответствующим поточным схемам НПЗ топливно-масляного профиля.

При сжигании остатков атмосферной перегонки, выкипающих выше 350-36(ГС, в виде котельных топлив, нефть перерабатывается по неглубокому варианту. Цены на остатки первичной переработки нефти на мировом рынке значительно ниже, чем на светлые нефтепродукты (автобензины, дизельные и реактивные топлива). Неглубокая переработка нефти становится экономически невыгодной для производителя и, год от года, эта тенденция будет прогрессировать, чему есть ряд причин. Во-первых, разведка, бурение скважин и добыча нефти в труднодоступных районах связаны с постоянным возрастанием материальных и трудовых затрат, а следовательно, и цен на нефть. В связи с этим, чтобы сделать переработку выгодной, надо из каждой тонны нефти получить больше ценных качественных продуктов — моторных топлив, сырья для нефтехимического синтеза (НХС), тем самым углубить переработку нефти, свести к минимуму выпуск низкосортных малоценных продуктов, каковыми являются высокосернистые остатки первичной перегонки нефти — мазуты, входящие в состав котельных топлив. Во-вторых, важно рационально использовать имеющиеся природные ресурсы, которые являются невосполнимыми. В связи с этим при имеющихся ресурсах необходима такая организация переработки нефти, при которой удовлетворение потребностей народного хозяйства происходит не за счет увеличения добычи нефти, а за счет более глубокой ее переработки.

Экономические расчеты показывают, что добыча и переработка каждой новой тонны нефти по неглубокому варианту в настоящее время обходится в три раза дороже, чем если бы то же количество нефтепродуктов было получено за счет внедрения процессов углубленной переработки нефти. Инвестиции в процессы, углубляющие переработку нефти, за счет выпуска более ценных и высококачественных продуктов и сокращения выработки высокосернистых остатков первичной переработки нефти окупаются в течение 3-5 лет.

В настоящее время в США, странах Западной Европы и Японии глубина переработки нефти достигает 86-95% .

В России и странах СНГ среднеотраслевой уровень глубины переработки нефти значительно ниже и составляет 60-65% из-за недостаточного объема вторичных процессов глубокой переработки нефти.

Глубокая переработка нефти обеспечивается переработкой тяжелых нефтяных фракций (вакуумных газойлей

) и остатков первичной перегонки нефти.

Применение деструктивных процессов крекинга за счет расщепления молекул исходного тяжелого сырья при температурах 450-550 С позволяет резко повысить выработку светлых нефтепродуктов и газов разложения.

Широкое внедрение процессов термического, каталитического крекинга, а также гидрокрекинга тяжелых нефтяных фракций и остатков прямой перегонки нефти, т.е. их деструктивной, вторичной переработки, дает возможность значительно углубить переработку нефти и, следовательно, увеличить производство различных ценных нефтепродуктов, в первую очередь моторных топлив, не привлекая для этого дополнительные ресурсы нефти. В настоящее время на Киришском НПЗ создается комплекс, включающий комбинированную установку гидрокрекинга под высоким давлением водорода, а в последующие годы и установку каталитического крекинга, что позволит в ближайшем будущем повысить глубину переработки нефти с 47 до 70%

и более и вывести предприятие по этому показателю на мировой уровень.

3.1 Термический крекинг

К термическим процессам вторичной переработки нефти относятся:

- термический крекинг нефтяных остатков под высоким давлением;

- термический крекинг нефтяных остатков при атмосферном давлении (коксование);

- пиролиз жидкого и газообразного сырья.

Эти процессы характеризуются высокими температурами — от 450 до 1200° С. Направленность их различна. Так, первая из названных разновидностей процесса — термический крекинг под давлением

— для относительно легких видов сырья (мазутов прямой перегонки, вакуумных газойлей) проводится под давлением от 2 до 4 МПа, температуре 450-51 ОС с целью производства газа и жидких продуктов (в частности бензиновых фракций). Этот процесс утратил свое значение благодаря развитию каталитического крекинга. В настоящее время термический крекинг сохранился для переработки тяжелых нефтяных остатков вакуумной перегонки и направлен преимущественно на получение котельного топлива за счет снижения вязкости исходного сырья. При этом также получается некоторое количество газа и бензиновых фракций. Остальные фракции сохраняются в составе остаточного продукта. Эта разновидность термического крекинга носит название "висбрекинг"

и проводится в мягких условиях (температура 450-470'С, давление 2,0-2,5 МПа). Степень конверсии сырья при этом не глубокая.

Термический крекинг нефтяных остатков при давлении до 0,5 МПа и температуре 450-550 С (коксование)

проводится в направлении концентрирования асфальто-смолистых веществ в твердом остатке — коксе — и одновременного получения при этом бензиновых и газойлевых фракций — продуктов более богатых водородом, чем исходное сырье.

Пиролиз

— это наиболее жесткая форма термического крекинга, проводимого с целью получения газообразных непредельных углеводородов, в основном этилена и пропилена для нефтехимического синтеза. При этом в качестве побочных продуктов образуется некоторое количество ароматических углеводородов — бензола, толуола и более тяжелых. Пиролиз осуществляется при температуре 700-800"С и выше.

Поскольку пиролиз в нефтепереработке составляет незначительный удельный вес, в настоящей книге будут рассмотрены дваосновных направления термического крекинга: 1) термический крекинг под давлением и его разновидность — висбрекинг, и 2) процесс коксования нефтяных остатков.

3.1.1 Висбрекинг

Как уже было сказано, важную роль в схемах отечественных и зарубежных НПЗ играет процесс неглубокого термического креинга — висбрекинг. Суммарные мощности этих установок в транах Западной Европы оцениваются в 5,6%, в США (с традиционно высокой степенью глубины переработки нефти, где одним из основных процессов переработки остатков является замедленное коксование) — • -1% .

В настоящее время в России в стадии строительства, проектирования новых и расширения действующих находятся 12 установок общей мощностью 46,2 тыс. м3

/сут при общем объеме переработки нефти 168 млн. т/год. Висбрекинг является одним из самых дешевых процессов переработки тяжелого сырья.

Требуемая степень превращения сырья может быть достигнута при проведении процесса по двум вариантам:

- высокая температура и малая продолжительность пребывания — висбрекинг в трубчатой печи;

- умеренная температура и большая продолжительность пребывания — висбрекинг с выносной необогреваемой камерой (так называемая сокинг-секция).

Повышение температуры или времени реакции ведет к увеличению жесткости процесса, что вызывает рост выхода газа и бензина и снижает вязкость крекинг-остатка. Жесткость процесса определяется временем пребывания сырья, приведенным к 420"С (время 1000 с при 420°С эквивалентно 300 с при 450"С).

В производственных условиях жесткость процесса висбрекинга и, следовательно, степень превращения ограничивается стабильностью (склонностью к осадкообразованию) крекинг-остатка и скоростью закоксовывания труб. Конверсия в процессе, направленном только на понижение вязкости, составляет 6-7% мае., при производстве максимального количества дистиллятных фракций — 8-12% мае. Следует отметить, что в последнем случае конверсия может достигать и даже превышать 20% при условии, если остаток висбрекинга находит специальное применение на конкретном НПЗ (в качестве сырья для производства вяжущих и агломерирующих агентов, нефтезаводского топлива, сырья коксования, для производства битумов и т.д.).

Процесс можно вести в двух направлениях:

- производство остаточного топлива с одновременным снижением его вязкости и температуры застывания;

- производство максимального количества газойля — сырья для последующих процессов конверсии, например, для каталитического крекинга, гидрокрекинга, получения технического углерода.

Наиболее существенное влияние на результаты висбрекинга оказывают следующие факторы: характеристика сырья, температура процесса, продолжительность пребывания сырья в печи и реакционной камере, рабочее давление в печи.

3.2

Каталитический крекинг

В настоящее время каталитический крекинг является самым распространенным процессом глубокой переработки нефти. Основное назначение каталитического крекинга — переработка газойлевых фракций 350-560 С с целью получения бензиновых фракций с октановым числом не менее 76-78 по моторному методу, а также значительного количества дизельных фракций, которые хотя и уступают по качеству прямогонным дизельным фракциям, но могут являться одним из компонентов при приготовлении товарных дизельных топлив. При каталитическом крекинге образуется также значительное количество газов с большим содержанием бутан-бутиленовой фракции, на базе которой производится высокооктановый компонент товарных автобензинов — алкилбензин, или алкилаг. Таким образом, каталитический крекинг — это процесс, позволяющий при его реализации в схеме завода топливного профиля значительно снизить объемы остатков атмосферной перегонки и углубить переработку нефти.

В настоящее время самый высокий процент использования процессов каталитического крекинга характерен для нефтеперерабатывающей промышленности США и Канады. Так, уже по состоянию на начало 1988 г. каталитический крекинг в США составил около 33% по отношению к первичной переработке нефти, а доля всех процессов, направленных на углубление, включая коксование и гидрокрекинг, — более 46% .

Идея применения катализаторов для осуществления крекинга в более мягких температурных условиях, чем термический крекинг, появилась давно - в конце 19, начале 20-го века. Но широкое развитие этот процесс получил при использовании, вместо природных, синтетических алюмосиликатных и, особенно, цеолитсодержащих катализаторов.

Ниже приведены основные этапы развития каталитического крекинга в нефтеперерабатывающей отрасли.

Непрерывно циркулирующий в системах катализатор последовательно проходит через стадии: каталитического крекинга сырья, десорбции адсорбированных на катализаторе углеводородов, окислительной регенерации с целью выжига образовавшегося в результате крекинга кокса (восстановления активности) и возврата регенерированного катализатора в зону каталитического крекинга сырья.

В условиях каталитического крекинга нефтяных фракций термодинамически вероятно протекание значительного числа разнообразных реакций, среди которых определяющее влияние на результаты процесса оказывают реакции разрыва углеродной связи, перераспределение водорода, ароматизации, изомеризации, разрыва и перегруппировки углеводородных колец, конденсации, полимеризации и коксообразования.

3.2.1 Катализаторы

Катализатор, применяемый в процессе каталитического крекинга, является одним из главных составляющих процесса, от которого зависит эффективность его проведения. На первых этапах развития процесса каталитического крекинга использовались природные глины. На смену им пришли синтетические аморфные алюмосиликаты, которые в настоящее время повсеместно заменяются на кристаллические алюмосиликаты или цеолитсодержащие катализаторы. Химический состав алюмосиликатного катализатора можно выразить формулой А12

О3

• 4Si02

• Н2

0 + пН2

О. Эти вещества обладают кислотными свойствами, и чем более проявляются эти свойства, тем активнее становится катализатор. Механизм реакций при каталитическом крекинге заключается в возникновении на поверхности катализатора при его контакте с сырьем промежуточных продуктов, так называемых карбоний-ионов, образующихся в результате взаимодействия кислотного центра с углеводородом.

Основным компонентом алюмосиликатных катализаторов является окись кремния, содержание активной окиси алюминия составляет 10-25%. От химического состава катализатора зависят его свойства. Так, в случае повышения содержания А12

03

увеличивается стабильность катализатора, т.е. его способность длительное время сохранять свою активность. Однако на его активность влияют и другие примеси: железо, ванадий, никель, медь,— которые способствуют реакциям дегидрирования, конденсации, усиленному образованию водорода и кокса.

Для катализатора решающее значение имеют его структура и поверхность. В связи с большой пористостью катализаторы обладают большой поверхностью — 150-400 м2

/г. Активность внутри пористой поверхности зависит от диаметра пор. Если диаметр пор меньше среднего диаметра молекул сырья, то активная поверхность катализатора, образованная этими порами, будет использована не полностью для крекирования сырья. В то же время продукты разложения будут проникать в эти поры, дополнительно контактировать с активными центрами поверхности, разлагаться, образуя газ и кокс, уменьшая выход целевой продукции. Поэтому для каталитического крекинга применяются широкопористые катализаторы со средним радиусом пор от 50 до 100А. Современные катализаторы крекинга содержат в своем составе от 3 до 20%

цеолита, равномерно распределенного в матрице, в качестве которой используются природные или синтетические алюмосиликаты. Преобладающей формой цеолитсодержащего катализатора являются микросферические шарики со средним диаметром частиц около 60 мкм — для установок с псевдоожиженным слоем и 3-4 мм — для установок с движущимся слоем катализатора.

Цеолиты, используемые в составе катализаторов, придают им высокую активность и селективность, способствуют повышению стабильности, особенно в условиях высокотемпературного воздействия пара и воздуха при регенерации, придают необходимые размеры входным окнам во внутренние полости , что способствует болee эффективному использованию всей пористой активной поверхности катализатора. При производстве цеолитсодержащих катализаторов таким требованиям отвечают цеолиты типа X и Y. Матрица, в качестве которой применяют синтетический аморфный алюмосиликат, природные глины с низкой пористостью и смесь синтетического аморфного алюмосиликата с глиной (полусинтетическая матрица), выполняет в цеолитсодержащих катализаторах ряд важных функций, а именно: обеспечивает стабилизирующее воздействие и оптимальный предел активности, так как цеолиты в чистом виде из-за их чрезмерной активности не могут использоваться на современных установках; создает оптимальную вторичную пористую структуру, необходимую для диффузии реагирующей смеси сырья к активному цеолитному центру и вывода продуктов реакции в газовую фазу в циклах крекинга и регенерации. Кроме того, в цикле регенерации матрица забирает часть тепла от цеолитного компонента, тем самым не допуская излишнего воздействия на него температуры. Наконец от матрицы зависит обеспечение заданной формы самого катализатора и его механические прочностные свойства.

3.3 Процесс гидрокрекинга нефтяных фракций

На современных нефтеперерабатывающих заводах мира гидрокрекинг является главнейшей составляющей глубокой переработки нефти. Гидрокрекинг — процесс переработки различных нефтяных дистиллятов (реже остатков) под давлением водорода при умеренных температурах на бифункциональных катализаторах, обладающих гидрирующими и кислотными свойствами. Гидрирующие свойства катализатора позволяют получать без образования кокса продукты, во многом сходные с продуктами каталитического крекинга, но значительно менее ароматизированные, очищенные от серы и азота и не содержащие непредельных соединений.

Под воздействием давления водорода, температуры и катализатора в процессе гидрокрекинга протекают реакции гидрогенолиза гетероорганических соединений азота, серы и кислорода, гидрирования полиароматических структур, раскрытия нафтеновых колец, деалкилирования циклических структур, расщепления парафинов и алкильных цепей, изомеризации образующихся осколков, насыщения водородом разорванных связей. Превращения носят последовательно-параллельный характер и обуславливаются природой соединений, молекулярной массой, энергией разрываемых связей, каталитической активностью катализатора и условиями процесса.

Процесс осуществляется в двух модификациях:

- легкий гидрокрекинг под давлением водорода от 5 до 10 МПа, степень превращения 50-60%;

- глубокий гидрокрекинг под высоким давлением водорода от 10 до 20 МПа, степень конверсии 90% . Эта модификация процесса в последние десятилетия ХХ-го столетия получила широкое развитие. При конверсии сырья 90% и более обеспечивается высокий выход продуктов: бензиновой, керосиновой и дизельной фракций, практически свободных от серы и азота.

Достоинства гидрокрекинга:

- большая гибкость, позволяющая вести процесс с разной степенью конверсии и направленностью с учетом сезонных колебаний спроса на бензин, реактивные и дизельные топлива;

- возможность использования широкого ассортимента сырья, порою трудно крекируемого в процессе каталитического крекинга;

- высокий выход целевого продукта;

- небольшое количество серо- и азотсодержащих соединений в продуктах процесса;

- высокая экологическая чистота процесса. К началу 1999 г. в мировой нефтеперерабатывающей промышленности на установках гидрокрекинга перерабатывалось 201 млн.т сырья, львиная доля этого объема (более 88,5%) приходилось на США. Страны Азиатско-Тихоокеанского региона перерабатывали 36,7 млн.т/год, Западной Европы —33,9 млн.т/год, Ближнего и Среднего Востока — 28,2 млн.т и только на Восточную Европу и страны СНГ приходилось 7,8 млн.т. Причем в России и в странах СНГ этот процесс практически не внедрен.

Основными зарубежными фирмами-разработчиками этого процесса в настоящее время являются "Юнокал", UOP, Shevron. В Советском Союзе много разработок по гидрокрекингу как низкого, так и высокого давления принадлежат ВНИИНП.

В качестве сырья гидрокрекинга используются вакуумные дистилляты широкого фракционного состава, а также остатки сернистых нефтей. Могут использоваться дистилляты и остатки вторичного происхождения (висбрекинга, коксования, термического и каталитического крекингов), однако в сырье ограничивается содержание металлов (никеля и ванадия) — менее 1 ррт, азота — не более 0,12% мае. Коксуемость этого сырья не должна превышать 0,03% мае. Рассмотрим сущность процесса гидрокрекинга. Процесс гидрокрекинга под высоким давлением, или глубокий гидрокрекинг, осуществляется на бифункциональных катализаторах, содержащих в качестве гидрирующих компонентов металлы VI и VII групп таблицы Менделеева, чаще всего в виде оксидов и сульфидов молибдена, никеля, кобальта, ванадия. Крекирующая и расщепляющая функция катализатора обуславливается кислотными центрами носителя, в качестве которого используются окись алюминия или алюмосиликаты. Аморфные алюмосиликаты используются для производства средних дистиллятов, цеолитсодержащие — при получении максимума бензиновых фракций. Процесс идет в среде высокоочищенного водорода при давлении до 20 МПа. В этом процессе происходит одновременное расщепление молекул углеводородной части сырья и их гидрирование. Отличительной чертой процесса является получение продуктов значительно меньшей молекулярной массы, чем исходное сырье. В этом отношении процесс гидрокрекинга имеет некоторое сходство с каталитическим крекингом

Список использованной литературы

1. П.Г. Баннов. Процессы переработки нефти. – М.: ЦНИИТЭнефтехим, 2001. - 415с.

2. С.А. Ахметов. Технология глубокой переработки нефти и газа: Учебное пособие для вузов. Уфа: Гилем, 2002. - 672 с.

3. В.Д. Рябов. Химия нефти и газа. – М.: Издательство “Техника”, ТУМА ГРУПП, 2004. – 288 с.

4. И.Л. Гуревич. Технология переработки нефти и газа: Ч.1. – М.: Химия, 1972. - 360с.

|