Министерство образования и науки Украины

Национальный аэрокосмический университет им. Н.Е. Жуковского «ХАИ»

Пояснительная записка

к курсовому проекту по курсу:

«Проектирование систем и агрегатов авиационных ГТД»

На тему: Газотурбинный двигатель

Харьков 2004

Описание конструкции двигателя

Двигатель, в состав которого входит разрабатываемый компрессор, представляет собой двухконтурный двухвальный ТРД, предназначенный для пассажирских и транспортных самолётов.

Данный двигатель разработан на базе двигателя АИ-25тлб, и состоит из следующих частей:

1. Компрессор

Компрессор двигателя - осевой, выполнен по двухвальной схеме и состоит из компрессора низкого давления (КНД) и компрессора высокого давления (КВД), которые имеют разную производительность и величину напора. Роторы компрессоров механические не связаны между собой и вращаются с разными числами оборотов.

КНД имеет 3 дозвуковые ступени. Ротор его приводится во вращение двухступенчатой турбиной низкого давления.

КВД имеет 9 дозвукових ступеней в отличии от прототипа.

Компрессор низкого давления

Компрессор низкого давления предназначен для создания тяги за счет энергии воздуха, проходящего через второй контур двигателя, и для предварительного поджатия воздуха, поступающего в компрессор высокого давления.

КНД состоит из следующих основных узлов: входного направляющего аппарата, ротора, статора и узлов передней и задней опор ротора.

Входной направляющий аппарат (ВНА) КНД предназначен для создания закрутки воздуха, поступающего на рабочие лопатки первой ступени компрессора, с целью снижения относительных скоростей и получения оптимальных углов набегания потока на профиль рабочей лопатки.

Лопатки ВНА выполнены полыми из листового материала и сварены по входной и выходной кромкам. Внутрь лопатки помещен дефлектор, который приварен к стенкам лопатки точечной сваркой и служит для увеличения жесткости последней при наддуве обогревающим воздухом и для направления этого воздуха непосредственно вдоль входной кромки. Всего лопаток 25.

Все детали ВНА КНД, кроме шпилек, выполнены из титанового сплава ОТ4-1.

Все направляющие аппараты (НА) КНД - разъемные, состоят из двух полуколец. Наружные и внутренние кольца НА-точечные, имеют профильные просечки, в которые вставляются лопатки.

Реклама

В рабочем кольце запрессованы восемь штифтов для передачи крутящего момента от НА 1 ступени на фланец ВНА и далее через болты на корпус КНД.

Ротор КНД - трехступенчатый консольного типа, барабанно-дисковой конструкции. Все рабочий лопатки крепятся к дискам шарнирными замками.

Материал рабочих лопаток и дисков ротора КНД - титановый сплав ВТ-8, материал колец и вала ротора - сталь ЭИ961Ш. Ротор устанавливается на двух опорах.

Передняя опора - шариковый радиально-упорный трехточечный подшипник с разрезной внутренней обоймой.

Задняя обойма ротора КНД - роликоподшипник, устанавливается в стальном стакане, запрессованном в разделительном корпусе. 1.2 Компрессор высокого давления

Основными узлами КВД являются: ротор, статор, входной направляющий аппарат, передняя опора, КПВ, направляющий аппарат девятой ступени и втулка заднего лабиринта.

ВНА КВД создает закрутку потока перед рабочими лопатками с целью снижения относительных скоростей набегания потока на рабочие лопатки.

Статор КВД состоит из корпуса, рабочих колец и направляющих аппаратов (с 1 по 9 ступень). Корпус КВД - цельный, точечный. Нап -равляющие аппараты всех ступеней имеют разьем в диаметральных плоскостях.

Наружный кожух, представляющий собой конус, выполненный из листового материала, совместно с корпусом КВД образует второй контур двигателя.

Ротор КВД - восьмиступенчатый барабанно-дисковой конструкции, состоит из следующих основных частей: восьми рабочих колес, пяти проставок с распорными втулками, переходного кольца, переднего и заднего валов и экрана.

Каждое рабочее колесо состоит из диска и рабочих лопаток, соединенных с ободом диска с помощью замков типа "ласточкин хвост".

Материал дисков, проставок, втулок, лопаток, шпилек, болтов, заднего лабиринта - титановый сплав ВТ-8, заднего и переднего валов - сталь ЭИ961 Ш.

Передняя опора ротора КВД - шарикоподшипник, задняя роликоподшипник.

Камера сгорания

Камера сгорания - кольцевого типа, с двенадцатью головками, выполнена из листового жаропрочного сплава Х18Н9Т. Основанием камеры сгорания является лобовое кольцо, которое придает жест - кость и позволяет сохранять геометрические размеры в процессе длительной работы. Крепление камеры в корпусе осуществляется шестью фиксаторами, установленными во втулке. Организация стабильной зоны горения обеспечивается стабилизаторами, приваренные к головкам КС, и двумя рядами отверстий, расположенными на наружной и внутренней стенках камеры сгорания.

Реклама

Турбина

Турбина двигателя состоит из турбины высокого давления и турбины низкого давления.

Турбина высоко давления - осевая, одноступенчатая - преобразует располагаемый теплоперепад в механическую работу, идущую на привод компрессора высокого давления и агрегатов.

Турбина низкого давления - осевая, двухступенчатая - преобразует располагаемый теплоперепад в механическую работу, идущую на привод компрессора низкого давления.

4. Входное устройство. На двигателе устанавливается дозвуковое входное устройство.

5. Выходноеустройство Выходное устройство представляет собой удлинительную трубу, на конце которой находится нерегулируемое реактивное сопло.

6. Дополнительные системы двигателя

Масляная система двигателя

- автономная, циркуляционная, под давлением.

В масляную систему входят следующие установленные на двигателе основные узлы: маслобак, маслоагрегат с фильтром, воздухоотделитель, центробежный суфлер, топливно-масляный агрегат, трубопроводы, сливные краны.

Суфлирование

внутренних масляных полостей двигателя и маслобака осуществляется трубопроводами в разделительный корпус, который суфлируется через приводной центробежный суфлер в реактивное сопло.

Система топливопитания

и регулирования двигателя обеспечивает подачу топлива в камеру сгорания согласно заданному режиму работы двигателя и условиям полета и работу агрегатов управления двигателем.

Запуск двигателя

- автоматический, автономный, производится воздушным стартером, питание воздухом которого осуществляется от установленного на борту самолета газотурбинного двигателя АИ-9 или от аэродромного источника питания.

Система защиты двигателя от обледенения

обеспечивает обогрев лопаток входного направляющего аппарата КНД, кока, а также приемника полного давления воздухом, отбираемым за КВД, и снабжена автоматическим терморегулятором расхода воздуха.

Система сигнализации пожара

выдает сигнал при возникновении пожара во внутренних полостях двигателя.

Подвеска двигателя

на самолете осуществляется в двух полостях: передней, расположенной на разделительном корпусе, и задней, расположенной на силовом кольце корпуса задней поры турбины.

С целью универсальности подвески двигателей при различных вариантах установки на самолете в каждой плоскости предусмотрено по шесть мест крепления узлов подвески двигателя, позволяющих осуществить либо боковую подвеску за три узла в каждой полости, либо подвеску за два средних узла в обеих плоскостях.

Тяга двигателя предается к элементам самолета через средние узлы крепления двигателя в передней плоскости подвески.

Двигатель оборудован средствами раннего обнаружения неисправностей:

- сигнализатором опасных вибраций;

- стружкосигнализатором;

- системой сигнализации пожара;

- магнитной пробкой;

- сигнализатором закрытого положения клапана СВ-25(воздушный стартер).

Термогазодинамический расчет ТРДД

Целью теплового расчета

является:

· определение параметров потока воздуха (газа) (полного давления и полной температуры) в характерных сечениях по тракту двигателя;

· определение основных удельных параметров двигателя (удельной тяги, удельного расхода топлива), а также необходимого суммарного расхода воздуха для обеспечения заданной тяги и часового расхода топлива.

Схема двигателя с изображением расчётных сечений приведена на рис. 1.

Рис. 1

Н – Н – невозмущенный поток, окружающая среда,

Вх – Вх – сечение на входе в двигатель,

В – В – сечение на входе в компрессор,

КII

– КII

– сечение за компрессором низкого давления (КНД), вход в компрессор высокого давления (КВД),

К – К – сечение за компрессором.

Г – Г – сечение за камерой сгорания, перед турбиной,

Твд

–Твд

– сечение на выходе из турбины высокого давления (КВД),

Т – Т – сечение на выходе из турбины,

СII – CII– выходное сечение реактивного сопла второго контура,

СI – CI– выходное сечение реактивного сопла первого контура.

Исходные данные.

1. Высота полета  = 0 м; = 0 м;

2. Полетный мах  = 0; = 0;

3. Параметры окружающей среды  =288.15 К, =288.15 К,  =1.0132*10 =1.0132*10 Па; Па;

4. Тяга двигателя  = 17250 Н; = 17250 Н;

5. Суммарная степень повышения давления  =9.2; =9.2;

6. Степень двухконтурности  =1.8; =1.8;

7. Температура газа перед турбиной  =1220К; =1220К;

8. Топливо – авиационный керосин ТС-1;

9. Теплотворная способность  = 43000 Дж/кг; = 43000 Дж/кг;

10. Удельная теплоемкость воздуха  = 1005 Дж/(кг*К); = 1005 Дж/(кг*К);

11. Удельная теплоемкость газа  = 1133 Дж/(кг*К); = 1133 Дж/(кг*К);

12. Показатели адиабаты  =1.4, =1.4,  =1.34; =1.34;

13. Теоретически необходимое количество воздуха для сгорания 1кг топлива  = 14.8 (кг = 14.8 (кг )/(кг )/(кг ); );

14. Относительный расход воздуха на охлаждение  = 5%. = 5%.

КПД компрессора и турбины принимаем для рассматриваемого типа двигателя:

=0.85; =0.85;  =0.86; =0.86;

=0.89; =0.89;  =0.91. =0.91.

Потери в проточной части двигателя оцениваем коэффициентом восстановления полного давления и принимаем для нашего двигателя:

· во входном устройстве  =0.97; =0.97;

· в камере сгорания  =0.97; =0.97;

· во втором контуре  =0.97. =0.97.

Потери в реактивном сопле первого и второго контура оцениваем коэффициентом скорости  : :

= 0.98; = 0.98;  = 0.98. = 0.98.

Расчет проводим для 1кг/c воздуха по программе кафедры 203 trdd2.exe. Результаты расчета приведены в приложении 1.1.

Результаты расчета на взлетном режиме:

· удельная тяга:  =372.9 Н/(кг/с); =372.9 Н/(кг/с);

· удельный расход топлива:  =0,0591 кг/(Н*ч); =0,0591 кг/(Н*ч);

· удельный расход воздуха: =46,26 кг/ =46,26 кг/

·

Предварительно оценены диаметральные размеры сечения на входе в компрессор, при этом величина относительного диаметра втулки  =0,35(м) и скорость на входе =0,35(м) и скорость на входе  =220(м/с). =220(м/с).

В результате расчета получили:

· площадь входа в компрессор (КВД)  =0,198 м =0,198 м ; ;

· наружный диаметр входа  =0,571 м; =0,571 м;

· диаметр втулки  =0,212 м; =0,212 м;

· длина рабочей лопатки первой ступени КВД  =0.167 м. =0.167 м.

Вывод:

полученные результаты удельных параметров двигателя соответствуют параметрам двигателей подобного класса.

Расчет на прочность 1-й ступени рабочей лопатки компрессора высокого давления

Рабочие лопатки осевого компрессора являются весьма ответственными деталями газотурбинного двигателя, от надежной работы которых зависит надежность работы двигателя в целом.

Нагрузки, действующие на лопатки

При работе авиационного газотурбинного двигателя на рабочие лопатки действуют статические, динамические и температурные нагрузки, вызывая сложную картину напряжений.

Расчет на прочность пера лопатки выполняем, учитывая воздействие только статических нагрузок. К ним относятся центробежные силы масс лопаток, которые появляются при вращении ротора, и газовые силы, возникающие при обтекании газом профиля пера лопатки и в связи с наличием разности давлений газа перед и за лопаткой.

Центробежные силы вызывают деформации растяжения, изгиба и кручения, газовые – деформации изгиба и кручения.

Напряжения кручения от центробежных, газовых сил слабозакрученных рабочих лопаток компрессора малы, и ими пренебрегаем.

Напряжения растяжения от центробежных сил являются наиболее существенными.

Напряжения изгиба обычно меньше напряжений растяжения, причем при необходимости для уменьшения изгибающих напряжений в лопатке от газовых сил ее проектируют так, чтобы возникающие изгибающие моменты от центробежных сил были противоположны по знаку моментам от газовых сил и, следовательно, уменьшали последние.

Допущения, принимаемые при расчете

При расчете лопатки на прочность принимаем следующие допущения:

· лопатку рассматриваем как консольную балку, жестко заделанную в ободе диска;

· напряжения определяем по каждому виду деформации отдельно;

· температуру в рассматриваемом сечении пера лопатки считаем одинаковой, т.е. температурные напряжения отсутствуют;

· лопатку считаем жесткой, а деформацией лопатки под действием сил и моментов пренебрегает;

· предполагаем, что деформации лопатки протекают в упругой зоне, т.е. напряжения в пере лопатки не превышают предел пропорциональности.

Цель расчета

Цель расчета на прочность лопатки – определение напряжений и запасов прочности в различных сечениях по длине пера лопатки.

В качестве расчетного режима выбираем режим максимальной частоты вращения ротора и максимального расхода воздуха через двигатель. Этим условиям соответствует взлет или полет с максимальной скоростью у земли (рис. 2).

Расчетная схема

Рис. 2 - К определению геометрических характеристик расчетных сечений лопатки КВД

Исходные данные

1. Материал лопатки: ВТ8;

2. Длина лопатки  =0.052 м; =0.052 м;

3. Радиус корневого сечения  =0.131 м; =0.131 м;

4. Объем бандажной полки  =0 м =0 м ; ;

5. Хорда профиля сечения пера

- в корневом сечении  =0.023 м; =0.023 м;

- в среднем сечении  =0.023 м; =0.023 м;

- в периферийном сечении  =0.023 м; =0.023 м;

6. Максимальная толщина профиля

- в корневом сечении  =0.0030 м; =0.0030 м;

- в среднем сечении  =0.0020 м; =0.0020 м;

- в периферийном сечении  =0.0015 м; =0.0015 м;

7. Максимальная стрела прогиба профиля

- в корневом сечении  =0.0033 м; =0.0033 м;

- в среднем сечении  =0.0025 м; =0.0025 м;

- в периферийном сечении  =0.0020 м; =0.0020 м;

8. Угол установки профиля

- в корневом сечении  =1.15 рад; =1.15 рад;

- в среднем сечении  =0.89 рад; =0.89 рад;

- в периферийном сечении  =0.72 рад; =0.72 рад;

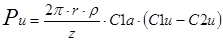

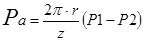

9. Интенсивность газовых сил на среднем радиусе в окружном направлении

; ;

10. Интенсивность газовых сил в осевом направлении

; ;

В формулах:  – радиус сечения; – радиус сечения;  – число лопаток; – число лопаток;  - плотность газа - плотность газа  – осевая составляющая скорости газа перед лопаткой; – осевая составляющая скорости газа перед лопаткой;  – окружные составляющие скорости газа перед и за лопаткой; – окружные составляющие скорости газа перед и за лопаткой; – давление газа (воздуха) перед и за лопаткой. – давление газа (воздуха) перед и за лопаткой.

=465 Н/м, =465 Н/м,

=554 Н/м, =554 Н/м,  =795 Н/м. =795 Н/м.

11. Частота вращения рабочего колеса  =16400 об/мин; =16400 об/мин;

12. Плотность материала лопатки  =4530 кг/м =4530 кг/м ; ;

13. Предел длительной прочности  =950 МПа. =950 МПа.

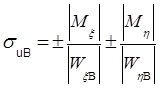

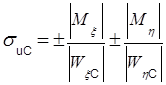

Определение напряжений изгиба

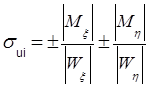

Напряжения изгиба в каждой точке расчетного сечения определяются по формуле

В целях упрощения расчета значения изгибающих моментов и моментов сопротивления берут без учета знаков (по модулю).

Напряжение изгиба от газовых сил, как правило, определяют в трех точках, наиболее удаленных от оси h(на рисунке 2.2 это точки А, Б и В).

Так в точке А

; ;

в точке В

; ;

в точке С

Вместе с тем знак при определении напряжения изгиба характеризует вид деформации волокон лопатки. Так, если волокна лопатки растянуты, то напряжение изгиба имеет знак "+", если же они сжаты, то "-". Заметим, что от действия газовых нагрузок на кромках профиля (в точках А и В) всегда возникают напряжения растяжения, а на спинке профиля (в точке С) – напряжения сжатия.

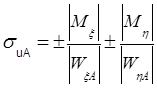

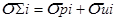

Определение запасов прочности лопаток

При определении запасов прочности следует учитывать напряжения, как от растяжения, так и изгиба лопатки. Суммарное напряжение в каждой точке расчетного сечения профильной части лопатки

. .

Для компрессорных лопаток запас статической прочности в каждой точке расчетного сечения

, ,

где  – предел прочности. – предел прочности.

Для компрессорных лопаток последних ступеней запас прочности определяют по формуле.

, ,

где  - предел длительной точности материала лопатки с учетом температуры в данном сечении и длительность работы. - предел длительной точности материала лопатки с учетом температуры в данном сечении и длительность работы.

Согласно нормам прочности минимальный запас по статической прочности профильной части рабочей лопатки компрессора должен быть не менее 1,5.

Вычисления делаем по программе кафедры 203 Statlop.exe.

Результаты расчета приведены в приложении 2.1.

Вывод:

Полученные значения запасов прочности во всех сечениях удовлетворяют нормам прочности(k>1,5); коэффициент запаса прочности завышен, так как помимо статических нагрузок на перо лопатки действуют и динамические нагрузки.

Расчет на прочность диска компрессора

Диски компрессора – это наиболее ответственные элементы конструкций газотурбинных двигателей. От совершенства конструкций дисков зависит надежность, легкость конструкций авиационных двигателей в целом.

Нагрузки, действующие на диски

Диски находятся под воздействием инерционных центробежных сил, возникающих при вращении от массы рабочих лопаток и собственной массы дисков. Эти силы вызывают в дисках растягивающие напряжения. От неравномерного нагрева дисков турбин возникают температурные напряжения, которые могут вызывать как растяжения, так и сжатие элементов диска.

Кроме напряжений растяжения и сжатия, в дисках могут возникать напряжения кручения и изгиба. Напряжения кручения появляются, если диски передают крутящий момент, а изгибные – возникают под действием разности давлений и температур на боковых поверхностях дисков, от осевых газодинамических сил, действующих на рабочие лопатки, от вибрации лопаток и самих дисков, под действием гироскопических моментов, возникающих при эволюциях самолета.

Из перечисленных напряжений наиболее существенными являются напряжения от центробежных сил собственной массы диска и лопаточного венца, а также температурные (в случае неравномерного нагрева диска). Напряжения изгиба зависят от толщины диска и способа соединения дисков между собой и с валом и могут быть значительными лишь в тонких дисках. Напряжения кручения обычно невелики и в расчетах в большинстве случаев не учитываются.

Допущения, принимаемые при расчете

· диск считается симметричным относительно серединной плоскости, перпендикулярной оси вращения;

· диск находится в плосконапряженном состоянии;

· температура диска меняется только по его радиусу и равномерна по толщине;

· напряжения на любом радиусе не меняются по толщине;

· наличие отверстий и бобышек на полотне диска, отдельных выступов и проточек на его частях не принимается во внимание.

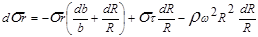

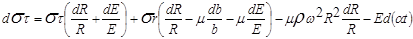

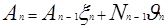

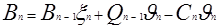

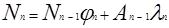

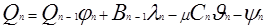

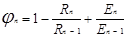

Основные расчетные уравнения для определения упругих напряжений в диске от центробежных сил и неравномерного нагрева

Для расчета диска на прочность используем два дифференциальных уравнения:

где  и и  - радиальные и окружные нормальные напряжения; - радиальные и окружные нормальные напряжения;  - текущие значения толщины и радиуса диска; - текущие значения толщины и радиуса диска;  - угловая скорость вращения диска; - угловая скорость вращения диска;  - плотность материала диска; - плотность материала диска;  - модуль упругости материала диска; - модуль упругости материала диска;  - коэффициент Пуассона; - коэффициент Пуассона;  - коэффициент линейного расширения материала диска; - коэффициент линейного расширения материала диска;  - температура элемента диска на радиусе. - температура элемента диска на радиусе.

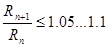

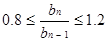

Точные решения дифференциальных уравнений могут быть получены только для ограниченного числа профилей. Применяем приближенный метод определения напряжений в диске – метод конечных разностей. Расчет диска этим методом основан на приближенном решении системы дифференциальных уравнений путем замены входящих в них дифференциалов конечными разностями. Для расчета диск разбиваем на сечения. При выборе расчетных сечений будем соблюдать следующие услови отверстия;

- радиус сечений выбираем  ,; ,;

- толщину сечений выбираем  ;. ;.

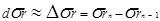

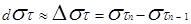

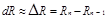

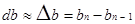

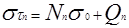

Замена дифференциалов на конечные разности производится по следующим формулам:

; ; ; ;

; ; ; ;

где индексы  указывают номер кольцевого сечения диска. указывают номер кольцевого сечения диска.

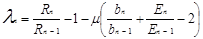

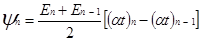

Окончательные расчетные формулы имеют вид:

; ; , ,

; ;

; ;

; ;

. .

Величины коэффициентов   зависят от геометрических размеров и материала диска. Величины коэффициентов зависят от геометрических размеров и материала диска. Величины коэффициентов   наряду с геометрическими размерами и материалом диска зависят также от центробежных и температурных нагрузок, действующих в диске. наряду с геометрическими размерами и материалом диска зависят также от центробежных и температурных нагрузок, действующих в диске.

Значения коэффициентов      определяются так: определяются так:

; ;  ; ;

; ;  ; ;

; ;  . .

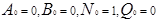

Для нулевого сечения в случае диска со свободным центральным отверстием:

. .

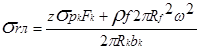

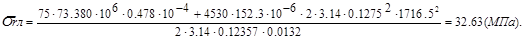

Неизвестное напряжение в нулевом сечении  вычисляется по известному радиальному напряжению вычисляется по известному радиальному напряжению  , возникающего от центробежных сил лопаточного венца: , возникающего от центробежных сил лопаточного венца:

. .

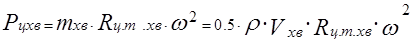

Напряжение  от центробежных сил лопаток и замковой части обода может быть определено для случая, когда лопатки и диск изготовлены из материала с одинаковой плотностью, по формуле от центробежных сил лопаток и замковой части обода может быть определено для случая, когда лопатки и диск изготовлены из материала с одинаковой плотностью, по формуле

, ,

где  - наружный радиус неразрезного обода диска; - наружный радиус неразрезного обода диска;  - ширина обода диска на радиусе - ширина обода диска на радиусе  . .

Расчетный режим. Расчет запасов прочности

Расчетным режимом для проверочного расчета на прочность диска является режим максимальной частоты вращения диска, высота полета H=0м, В этом случае наибольшей величины достигают напряжения от центробежных сил собственной массы диска и лопаточного венца.

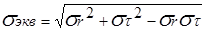

Так как диск находится в плосконапряженном состоянии, то за критерий прочности обычно принимается эквивалентное напряжение

. .

Запас прочности

, ,

где  - предел длительной прочности материала. - предел длительной прочности материала.

Согласно нормам прочности запас прочности должен быть не менее 1,5.

Вычисления делаем по программе кафедры 203 Disk_epf.exe.

Исходные данные для расчета на ЭВМ:

- материал диска ВТ8;

- частота вращения диска на расчетном режиме:

n =16400 об/мин;

- количество расчетных радиусов 21;

- количество скачков – 1, радиус скачка R=0,120м;

- величина контурной нагрузки sr

л

=32,63МПа.

- плотность материала диска: r = 4530 кг/м3

.

- коэффициент Пуассона: m = 0,3.

- предел длительной прочности: sДЛ

= 950 МПа.

- признак постоянства плотности материала: DP = 0.

- признак постоянства температуры диска по радиусу: DT = 0.

Расчет на прочность замка лопатки

турбина компрессор расчет лопатка

В данном расчете определяется прочность замка лопатки первой ступени КВД проектируемого двигателя. Крепление лопатки трапециевидное типа “ласточкин хвост”

Силы, учитываемые при расчете замка лопатки

На лопатку действуют центробежная сила  , окружная составляющая газовой силы , окружная составляющая газовой силы  , осевая составляющая газовой силы , осевая составляющая газовой силы  . Сила . Сила  вызывает растяжение, силы вызывает растяжение, силы  и и  - изгиб ножки лопатки. Кроме того, ножка лопатки испытывает напряжения изгиба от центробежных сил (так как центры тяжести пера лопатки и ножки не лежат на направлении одного радиуса) и напряжения кручения – от центробежных и газовых сил. - изгиб ножки лопатки. Кроме того, ножка лопатки испытывает напряжения изгиба от центробежных сил (так как центры тяжести пера лопатки и ножки не лежат на направлении одного радиуса) и напряжения кручения – от центробежных и газовых сил.

Величины напряжений в замке лопатки зависят от величин действующих сил, от конструкции замка и от характера посадки ножки лопатки в пазу диска.

Расчет замка лопатки ведем на центробежную силу  , составляющие от газовых сил опускаем. , составляющие от газовых сил опускаем.

Также учитываем центробежные силы, возникающие при вращении массы самого замка  . .

Цель расчета

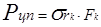

Целью расчета является определение напряжения смятия на площадках контакта лопатки с диском от центробежных сил лопатки.

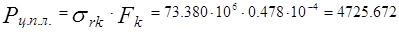

Расчет на прочность

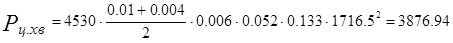

Центробежная сила лопатки  включает две составляющие: центробежную силу пера лопатки включает две составляющие: центробежную силу пера лопатки  и центробежную силу хвостовика лопатки и центробежную силу хвостовика лопатки

, ,

где  , ,  - напряжение в корневом сечении пера лопатки от растяжения центробежными силами на расчетном режиме, значение берем из расчета лопатки - напряжение в корневом сечении пера лопатки от растяжения центробежными силами на расчетном режиме, значение берем из расчета лопатки  =73.38 Мпа; =73.38 Мпа; - площадь корневого сечения лопатки - площадь корневого сечения лопатки  0.478* 0.478* м м ; ;

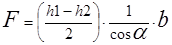

, ,

0.5(h1

+h2

) *d*b 0.5(h1

+h2

) *d*b

где h1

,h2

,d,b – геометрические размеры замка лопатки (см. рис. 4.1).

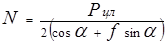

Из условия равновесия сил, действующих в замке лопатки в  радиальном направлении сила реакции стенок паза равна (рис. 3): радиальном направлении сила реакции стенок паза равна (рис. 3):

. .

Рис. 3 - Расчет замка на прочность

Напряжение смятия:

, ,

где  - площадь боковой грани паза, на которой действует сила - площадь боковой грани паза, на которой действует сила

, ,

- угол наклона боковой грани паза к поверхности перпендикулярной оси лопатки, принимаем - угол наклона боковой грани паза к поверхности перпендикулярной оси лопатки, принимаем  60°. 60°.

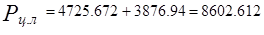

H, H,

H, H,

H, H,

МПа. МПа.

Замок лопатки удовлетворяет нормам прочности на смятие, полученное значение  =22,05 МПа меньше допускаемого =22,05 МПа меньше допускаемого  =280 Мпа. =280 Мпа.

Расчет на прочность корпусов камеры сгорания

Способ расчета на прочность зависит от конструкции камеры. Напряжения, вызывающие поломку, во многих случаях происходит от частых изменений режима работы двигателя, при которых происходит резкий перепад температур. Анализ поломок показывает, что часть из них происходит из-за температурных напряжений в материале.

Камера сгорания рассчитывается на прочность и устойчивость на максимальном режиме работы двигателя при полете у земли в зимних условиях.

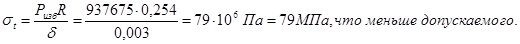

Расчет на прочность наружного корпуса

Под влиянием внутреннего давления воздуха стенки наружного корпуса испытывают напряжения растяжения. Расчет производится в предположении, что разрыв происходит по образующей. В целях упрощения расчета допускается представлять наружный корпус в виде цилиндрической оболочки, с диаметром, равным среднему диаметру реального корпуса.

Исходные данные:

Радиус оболочки R=254 мм,

Толщина оболочки d=3 мм,

Давление снаружи Рн=101325 Па,

Давление внутри Рвн=1039000 Па,

Избыточное давление Ризб=Рвн – Рн =937675 Па,

Материал: Х18H9T.

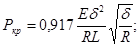

Расчет на устойчивость внутреннего корпуса

Внутренний корпус представляет собой коническую оболочку с цилиндрическим участком. Опасности потери устойчивости подвергается только цилиндрический участок.

Внутренняя оболочка может находиться в трех состояниях:

- устойчивое упругое равновесие между внешними силами и внутренними силами упругости. После снятия нагрузки оболочка восстанавливает прежнюю форму.

- неустойчивое равновесие – после снятия нагрузки оболочка не возвращается в прежнее состояние.

Между этими двумя состояниями существует переходное – критическое состояние, при котором деформируемое тело находится в безразличном состоянии. Нагрузка, превышение которой вызывает потерю устойчивости, называется критической.

Если Ризб > Ркр, то оболочка теряет форму.

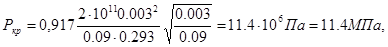

Формула для расчета критического давления:

Е=2·1011

Па; - модуль упругости материала.

d=3 мм; - толщина оболочки.

R=90 мм; - радиус оболочки.

L=293 мм; - длина оболочки

что значительно больше давления в камере сгорания (1.039 МПа), а значит и избыточного давления.

Заключение

В данном курсовом проекте был спроектирован узел компрессора ТРДД для самолётов гражданской авиации. В качестве прототипа использовался Аи-25тл.

Были произведены расчёты:

- термогазодинамический расчёт;

- расчет на прочность рабочей лопатки;

- расчет на прочность диска компрессора;

- расчет на прочность замка лопатки;

- расчет на прочность и устойчивость корпусов камеры сгорания;

Получены результаты удельных параметров двигателя, значения запасов прочности во всех расчётных сечениях элементов компрессора, значения напряжений удовлетворяют нормам прочности и соответствуют значениям двигателя подобного класса.

Список использованной литературы

1. Шошин Ю.С. Епифанов С.В. «Расчет на прочность рабочей лопатки компрессора или турбины». Учебное пособие, Харьков, ХАИ 1993 год.

2. Шошин Ю.С. Епифанов С.В. «Расчет динамической частоты первой формы изгибных колебаний лопатки компрессора или турбины и построение частотной диаграммы». Учебное пособие, Харьков, ХАИ 1992 год.

3. Шошин Ю.С. Епифанов С.В. «Расчет на прочность дисков компрессоров и турбин». Учебное пособие, Харьков, ХАИ 1998 год.

4. Скубачевский Г.С. «Авиационные газотурбинные двигатели. Конструкция и расчет деталей». Оборонгиз, Москва 1955 год.

|