МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫ

ХАРЬКОВСКИЙ НАЦИОНАЛЬНЫЙ АВТОМОБИЛЬНО-ДОРОЖНЫЙ

УНИВЕРСИТЕТ

Кафедра двигателей внутреннего сгорания

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к тепловому расчёту по дисциплине:

“Автомобильные двигатели”

Выполнил: ст. гр. А-32

Ващенко Н.В.

Проверил: Талда Г.Б.

Харьков 2010

Содержание

Введение

1. Описание особенностей прототипа ДВС

2. Тепловой расчет двигателя

Заключение

Использованная литература

Приложение

В настоящее время в Украине эксплуатируются автомобили, которые частично физическии техническиустарели. Поэтому целесообразным является при их ремонте осуществлять модернизацию этих двигателей, с целью улучшения их технико-экономических показателей. К таким двигателям относится двигатель МеМЗ-245. Целью данного теплового расчета является модернизация двигателя МеМЗ-245, для улучшения технико-экономических показателей. При модернизации данного двигателя используем параметры, заданные кафедрой ДВС: n=5600мин-1

; e=10; α=0,88.

На автомобилях, тракторах, дорожных и строительных машинах применяются карбюраторные двигатели, дизели, а также двигатели, работающие на газовом топливе (сжатом и сжиженном газе).

На автомобильномтранспорте,особенно налегковом,преимущественно применяют карбюраторные двигатели. Это объясняется их превосходство перед дизелями по массовым, скоростным и тяговым показателям, меньшему шуму и более низкой стоимости изготовления.

Прототипом модернизируемого двигателя служит карбюраторный, четырехтактный двигатель МеМЗ-245, устанавливаемый на легковом автомобиле ЗАЗ-1102, и имеющий свои характерные особенности.

Таблица 1.1 - Технико-экономические параметры двигателя.

| Рабочий объем, см3

(л) |

1091 (1,1) |

| Диаметр цилиндра, мм |

72 |

| Ход поршня, мм |

67 |

| Степень сжатия |

9,5 |

| Мощность максимальная при частоте вращения коленчатого вала 4500 мин-1

, кВт (л. c.) |

37,5 (47,7)

|

| Крутящий момент максимальный при частоте вращения коленчатого вала 2400-2600 мин-1

, Нм |

80

|

| Литровая мощность, кВт/л |

31,1 |

| Средняя скорость поршня, м/c |

12,93 |

| Минимальный удельный расход топлива, г/кВт ч |

295,7 |

| Среднее эффективное давление при номинальной мощности, МПа |

0,78 |

| Среднее эффективное давление при максимальном крутящем моменте, МПа |

0,85 |

| Контрольный расход топлива, л/100 км |

6,2 |

| Бензин |

АИ-93 |

| Масса двигателя без КПП, кг |

149 |

1.1 Блок цилиндров. Отлит из чугуна и составляет одно целое с цилиндрами. Высокая жёсткость блока обеспечивается тем, что плоскость разъёма блока с масляным картером расположена ниже оси коленчатого вала на 53 мм.

Расстояния между осями первого-второго, третьего-четвёртого цилиндров равны 81 мм, а между вторым и третьим 86 мм и между ними по всей высоте цилиндров выполнены протоки для охлаждающей жидкости. В нижней части блока цилиндров выполнены пять опор для вкладышей коренных подшипников коленвала.

1.2 Головка цилиндров. Отлита из алюминиевого сплава. Общая для всех цилиндров. Объем камеры сгорания при поставленных на место клапанах и ввернутой свече зажигания 23,89-25,47 см3

. Разница между объемами камер сгорания одной головки не должна превышать 0,6 см3

.

Реклама

В головке цилиндров выполнены клиновые камеры сгорания. С левой стороны головки расположены впускные и выпускные каналы, а с правой - резьбовые отверстия для свечей зажигания. Расположение клапанов, а, следовательно, осей их сёдел и втулок однорядное под углом 21о

.

В специальную расточку переднего гнезда установлена манжета для уплотнения шейки распредвала.

1.3 Поршни. Отлиты из алюминиевого сплава. Юбка поршня имеет бочкообразную форму. Ось отверстия для поршневого пальца смещена на 1,5 мм в правую сторону (по ходу автомобиля) от средней плоскости поршня. Днища поршней плоские, но в центре под углом 21о

имеются два углубления диаметром 36 мм, глубиной 7,8 мм, которые служат для исключения упирания поршней в клапаны.

1.4 Поршневые кольца (компрессионные). Отлиты из чугуна. Наружная цилиндрическая поверхность верхнего компрессионного кольца, прилегающая к цилиндру, покрыта слоем хрома, а нижнего - слоем олова.

На внутренней поверхности нижнего компрессионного кольца имеется выточка. Это кольцо устанавливается на поршень выточкой вверх к днищу поршня. Нарушение этого условия вызывает утечку масла через кольцо в цилиндр, нагарообразование на стенках камеры сгорания и увеличение расхода масла.

1.5 Маслосъемное кольцо состоит из четырех стальных деталей: двух кольцевых дисков, одного осевого расширителя и одного радиального расширителя. Рабочая поверхность кольцевых дисков покрыта твердым хромом.

1.6 Поршневые пальцы. Изготовлены из углеродистой стали, плавающие, с наружным диаметром 20 мм, длиной 61 мм и толщиной стенки 4 мм.

1.7 Шатуны (стальные, кованые). Крышка шатуна обрабатывается в сборе с ним, поэтому при разборке и сборке двигателя нельзя переставлять с одного шатуна на другой. На бобышках под болт на шатуне и крышке выбиты порядковые номера цилиндров, которые при сборке должны быть совмещены. При правильном положении крышки пазы для фиксирующих выступов вкладышей в шатуне и крышке также располагаются с одной стороны. На стержне шатуна выштампован номер детали; на крышке имеется выступ. При сборке номер и выступ должны быть обращены к задней стороне двигателя. Поршневые и кривошипные головки шатунов подбираются по массе.

Реклама

1.8 Коленчатый вал. Отлит из высокопрочного чугуна, статически и динамически сбалансирован. Осевое перемещение вала ограничено двумя упорными шайбами, расположенными по обе стороны переднего коренного подшипника. Величина осевого зазора составляет 0.075-0.175 мм достигается подбором передней сталебабитовой упорной шайбы соответствующей толщины.

К фланцу ступицы шкива на переднем конце коленчатого вала привернут тремя болтами двухручьевой шкив привода вентилятора, водяного насоса и генератора. Болты крепления шкива к ступице расположены неравномерно, поэтому шкив может устанавливаться только в одном определенном положении. На ободе шкива имеются два паза.

1.9 Маховик. Отлит из серого чугуна и имеет напрессованный стальной зубчатый обод для пуска двигателя стартером.

1.10 Вкладыши. Вкладыши коренных и шатунных подшипников коленчатого вала тонкостенные, взаимозаменяемые, сталеалюминевые. Толщина вкладышей коренных подшипников  мм, шатунных мм, шатунных  мм. мм.

1.11 Впускные и выпускные клапаны. Располагаются в головке над цилиндрами вертикально, в один ряд, вдоль оси двигателя. Привод клапанов осуществляется от распределительного вала через штанги и коромысла. Клапаны изготовлены из жароупорной стали, диаметр стержня клапана 9 мм. Тарелка впускного клапана имеет диаметр 36 мм, а выпускного 34 мм. Оба клапана имеют угол седла 21°. Высота подъема клапанов 8,5 мм. На верхнем конце клапана имеется канавка для сухариков тарелки клапанной пружины.

Для уменьшения расхода масла через зазор между впускным клапаном и его направляющей втулкой стержень клапана уплотнен маслоотражательным колпачком сальникового типа.

Маслоотражательный колпачок плотно напрессован на выточку направляющей втулки впускного клапана. Своей рабочей кромкой, поджатой пружиной колпачок плотно облегает стержень впускного клапана.

1.12 Распределительный вал. Чугунный, литой, имеет пять опорных шеек. Осевое перемещение распределительного вала ограничено упорным фланцем, находящимся между торцом шейки распределительного вала и ступицей шестерни с зазором 0,1-0,2 мм. Правильность фаз распределения обеспечивается установкой шестерен по меткам: метка "О" на шестерне коленчатого вала должна быть против риски у впадины зуба на текстолитовой шестерне.

1.13 Фазы распределения двигателя. Впускной клапан открывается за 12° до в. м. т. и закрывается через 60° после н. м. т. Выпускной клапан открывается за 54° до н. м. т. и закрывается через 18° после в. м. т.

Указанные фазы действительны при зазоре между коромыслом и клапаном, равном 0.45 мм.

1.14 Система смазки. Комбинированная - под давлением и разбрызгиванием. Она состоит из маслоприемника, масляного насоса, масляных каналов, масляного фильтра, редукционного клапана, масляного картера, стержневого указателя уровня масла, маслоналивного патрубка, крышки маслоналивного патрубка, масляного радиатора, предохранительного клапана и запорного крана.

1.15 Масляный картер. Отлит из магниевого сплава, уплотнение достигается установкой прокладки из материала марки БР-1 толщиной 3 мм.

1.16 Масляный фильтр полнопоточный, с основным бумажным фильтрующим элементом.

1.17 Масляный насос. Насос шестеренчатого типа установлен внутри масляного картера и крепится к блоку цилиндров двумя шпильками. Корпус насоса изготовлен из алюминиевого сплава, крышка насоса из чугуна, ведущая шестерня - стальная, закреплена на валу штифтом, ведомая - из металлокерамики, вращается на оси, закрепленной в корпусе насоса.

Привод масляного насоса осуществляется от носка коленвала, имеющего лыски.

1.18 Масляный радиатор. Соединен с масляной магистралью двигателя резиновым шлангом через запорный кран и предохранительный клапан, которые установлены с левой стороны двигателя.

1.19 Система охлаждения. Жидкостного типа, с принудительной циркуляцией жидкости. Поддержание правильного температурного режима осуществляется при помощи термостата, действующего автоматически, и жалюзи, которое открывает и закрывает водитель.

1.20 Термостат. Клапан термостата начинает открываться при повышении температуры до 76-78°С, а при температуре 88-94°С он полностью открыт.

1.21 Водяной насос (центробежного типа). Подшипники насоса отделены от водяной полости сальником и водосбросной канавкой.

1.22 Вентилятор. Вентилятор шестилопастной, пластмассовый, имеет электропривод.

1.23 Радиатор трубчато-ленчатый. Крепится к боковым щиткам в передней части кузова.

Пробка радиатора. Герметично закрывает систему и имеет два клапана: паровой, открывающийся при избыточном давлении 0.45-0.6 кгс/см2

, и воздушный, открывающийся при разряжении 0.01-0.1 кгс/см2

.

1.24 Система питания и выпуска отработавших газов. Состоит из топливного бака, топливопровода, топливного насоса, фильтра тонкой очистки топлива, карбюратора, воздушного фильтра, впускной трубы, выпускных трубопроводов и глушителя.

1.25 Топливный насос. Диафрагменного типа, имеет следующие характеристики: максимальное давление бензина 0,02…0,025 МПа, разрежение всасывания 2.2,5мм вод. ст.; производительность 60 л/ч при n=2000мин-1.

1.26 Карбюратор ДААЗ 21081-1107010 эмульсионного типа, споследовательным открытием заслонок.

2.1 Цель теплового расчета двигателя. Цель теплового расчета ДВС - определить параметры рабочего тела в характерных точках расчетного цикла и оценить по ним технико-экономические показатели работы двигателя.

2.2 Метод выполнения теплового расчета - метод профессора Гриневецкого В.И.

2.3 Выбор и обоснование конструктивных и эксплуатационных параметров для теплового расчета.

2.3.1 Степень сжатия.

В современных автотракторных бензиновых ДВС степень сжатия изменяется в диапазоне от 10 - 11 [1].

При проектировании двигателя с искровым зажиганием степень сжатия выбирают по возможности высокой. Это связано с тем, что при повышении степени сжатия:

а) улучшается теплоиспользование, а следовательно, топливная экономичность двигателя вследствие роста индикаторного КПД цикла;

б) улучшаются пусковые качества двигателя;

Однако повышение степени сжатия имеет и отрицательные стороны: - рост температуры в цилиндре при высоких оборотах приводит, особенно на средних и номинальных нагрузках, к увеличению содержания окислов азота в продуктах сгорания;

растут механические и тепловые нагрузки на детали поршневой группы и коленчатого вала, что снижает надежность и долговечность двигателя.

С повышением степени сжатия двигатель работает более жёстко и шумно, но поскольку целью данной работы является улучшения его технико-экономических показателей, а не бесшумности и комфорта, принимаю наиболее подходящий для модернизируемого двигателя  =10 (по заданию кафедры), учитывая возраст этого автомобиля и то, что заводская степень сжатия всего лишь =10 (по заданию кафедры), учитывая возраст этого автомобиля и то, что заводская степень сжатия всего лишь  =9,5. =9,5.

2.3.2 Коэффициент избытка воздуха. Коэффициент  сильно влияет на протекание рабочего цикла в ДВС и на индикаторные показатели цикла. Максимум величины сильно влияет на протекание рабочего цикла в ДВС и на индикаторные показатели цикла. Максимум величины  достигается при более бедных смесях по сравнению с теми, которые соответствуют максимуму достигается при более бедных смесях по сравнению с теми, которые соответствуют максимуму  и и  . С обеднением смеси до определенных пределов улучшается полнота сгорания. Однако при слишком сильном обеднении смеси скорость ее сгорания падает, и могут появляться циклы с пропуском воспламенения. Наибольшей величине . С обеднением смеси до определенных пределов улучшается полнота сгорания. Однако при слишком сильном обеднении смеси скорость ее сгорания падает, и могут появляться циклы с пропуском воспламенения. Наибольшей величине  соответствует такой состав смеси, при котором имеет место оптимальное сочетание полноты и скорости сгорания смеси. Максимальное значение соответствует такой состав смеси, при котором имеет место оптимальное сочетание полноты и скорости сгорания смеси. Максимальное значение  достигается при несколько обогащенных смесях, при сгорании которых имеют место наибольшие значения количества выделившейся теплоты и скорости сгорания. Значения достигается при несколько обогащенных смесях, при сгорании которых имеют место наибольшие значения количества выделившейся теплоты и скорости сгорания. Значения  , которые соответствуют величинам , которые соответствуют величинам  и и  , зависят от протекания процесса сгорания, т.е. от конструкции двигателя, также определяются положением дроссельной заслонки и частотой вращения. На режимах полного открытия дроссельной заслонки максимум , зависят от протекания процесса сгорания, т.е. от конструкции двигателя, также определяются положением дроссельной заслонки и частотой вращения. На режимах полного открытия дроссельной заслонки максимум  имеет место при имеет место при  = 1.05 - 1.15, а максимум = 1.05 - 1.15, а максимум  и и  при при  = 0,80 - 0,95. Учитывая эти пределы, и выбранную максимально допустимую степень сжатия = 0,80 - 0,95. Учитывая эти пределы, и выбранную максимально допустимую степень сжатия =9,5, =9,5,  беру 0,88 (по заданию кафедры), поскольку большие значения беру 0,88 (по заданию кафедры), поскольку большие значения  берут для двигателей с высокой степенью сжатия. На мой взгляд берут для двигателей с высокой степенью сжатия. На мой взгляд  =0,88 соответствует выбранной ранее степени сжатия. =0,88 соответствует выбранной ранее степени сжатия.

2.3.3 Частота вращения коленчатого вала. В карбюраторных двигателях частота вращения коленчатого вала легковых автомобилей находится в пределах n=4500-5700  [4]. Для данного ДВС принимаем [4]. Для данного ДВС принимаем

С увеличением частоты вращения коленвала потери тепла за цикл снижаются за счет сокращения времени на теплообмен между газом и стенками цилиндра, что увеличивает индикаторный КПД. Но, поскольку увеличение частоты вращения коленчатого вала сопровождается увеличением сил инерции, которые нагружают детали КШМ, мы не можем выбрать максимальную частоту из-за необходимости увеличения размеров и массы этих деталей. Принимаю n=5600  (по заданию кафедры). (по заданию кафедры).

2.3.4 Давление окружающей среды Р0 -

постоянная величина. Р0

=0,1МПа

2.3.5 Температура окружающей среды Т0

(атмосферного воздуха). Принимается среднее значение Т0

=288 К.

2.3.8 Давление остаточных газов Рr

, МПа, определяется давлением окружающей среды, в которую происходит выпуск отработавших газов и оборотами двигателя:

. .

2.3.9 Температура остаточных газов Tr

, К, для КБД изменяется в пределах 900 - 1100 К [2]. При увеличении a и e - Тr

снижается, а при увеличении n увеличивается. Принимаем Тr

= 1000К.

2.3.10 Степень подогрева заряда на впуске DТ=10 - 20 К [2]. На DТ влияют: длина, материал трубопровода впускной системы; скорость движения воздушного заряда во впускной системе. При увеличении диаметра цилиндра D, увеличении n и e - DТ уменьшается. Принимаем DТ=15К.

2.3.11 Гидравлические потери С во впускной системе уменьшаются при увеличении проходных сечений, обработке внутренней поверхности впускной системы, правильным выбором фаз газораспределения. Коэффициент сопротивления С изменяется в пределах 2,5 - 4,0 [2]. Он учитывает падение скорости свежего заряда после входа его в цилиндр и гидравлические сопротивления впускной системы двигателя.

В связи с незначительной длиной трубопровода принимаем С = 3,2.

2.3.12 Средняя скорость воздуха в проходных сечениях впускных клапанов Wкл

[50-130м/с] может достигать 130 м/с. Эта скорость зависит от диаметра впускного клапана и частоты вращения коленвала. При уменьшении диаметра впускного клапана и увеличении n, средняя скорость Wкл

увеличивается. В модернизированном двигателе Wкл

не изменяется.

Принимаем  . .

2.3.13 Показатель политропы сжатия (условный) n1

=1,32 - 1,40 [2]. При повышении n увеличивается и n1

; при повышении средней температуры процесса сжатия n1

- уменьшается; с уменьшением интенсивности охлаждения двигателя n1

- увеличивается; с уменьшением отношения поверхности охлаждения к объему цилиндра n1

- увеличивается. Учитывая все это принимаем n1

=1,37.

2.3.14 Коэффициент эффективного теплоиспользования xz

=0,85 - 0,9 [2] это параметр, учитывающий потери теплоты в процессе сгорания. При увеличении оборотов двигателя xz

возрастает с улучшением процесса смесеобразования и сгорания. На номинальной частоте вращения xz

снижается за счет увеличения фазы догорания. Примем значение xz

=0,9.

2.3.15 Коэффициент полноты индикаторной диаграммы учитывает уменьшение теоретического среднего индикаторного давления вследствие отклонения действительного процесса от расчетного. Принимаем ji

=0,96.

С увеличением продолжительности догорания топлива, снижается относительный теплообмен и утечки газа, n2

уменьшается. Показатели политропы расширения для бензиновых ДВС изменяются в диапазоне n2

=1,23-1,3. Примем n1

=1,27

3. Тепловой расчет позволяет с достаточной степенью точности аналитическим путем проверить степень совершенства действительного цикла реально работающего двигателя. На основе установленных исходных данных (тип двигателя, мощность, частота вращения коленчатого вала, число и расположение цилиндров, отношение S/D, степень сжатия) проводят тепловой расчет двигателя, в результате которого определяют основные энергетические, экономические и конструктивные параметры двигателя. По результатам теплового расчета строят индикаторную диаграмму. Параметры, полученные в тепловом расчете, являются исходными при проведении динамического и прочностных расчетов.

3.1 Материальный баланс.

3.1.1 Теоретически необходимое количество воздуха для полного сгорания 1 кг топлива

Количество необходимого воздуха, кмоль воздуха / кг топлива

. .

Масса необходимого воздуха, кг воздуха / кг топлива

. .

3.1.2 Количество свежего заряда, кмоль

. .

3.1.3 Количество компонентов продуктов сгорания

3.1.4 Количество продуктов сгорания, кмоль продуктов сгорания / кг

топлива

3.1.5 Теоретический коэффициент молекулярного изменения свежей смеси

. .

3.1.6 Средняя мольная изохорная теплоемкость продуктов сгорания, кДж/ (кмоль×К)

3.2 Процесс впуска.

3.2.1 Давление в конце процесса впуска

, ,

где rв

- плотность воздуха: rв

- плотность воздуха:

где R = 287 Дж/ (кг×К) - газовая постоянная воздуха;

Р0

= 0.1 МПа - давление окружающей среды;

Т0

= 288 К - температура окружающей среды.

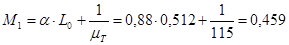

3.2.2 Коэффициент остаточных газов

. .

3.2.3 Температура в конце процесса впуска, К

К К

3.2.4 Коэффициент наполнения

. .

3.3 Процесс сжатия

3.3.1 Давление в конце процесса сжатия, МПа

3.3.2 Температура в конце процесса сжатия, К

3.3.3 Средняя мольная изохорная теплоемкость свежего заряда, кДж/ (кмоль×К)

где  . .

3.4 Процесс сгорания

двигатель модернизация тепловой расчет

3.4.1 Уравнение процесса сгорания в карбюраторном двигателе имеет вид:

, ,

где Hu

’ - низшая теплота сгорания, для КБД - в кДж/кг, с учетом химической полноты сгорания при a < 1.

mд -

действительный коэффициент молекулярного изменения свежей смеси:

. .

mсvmz

- средняя мольная изохорная теплоемкость продуктов сгорания в точке z индикаторной диаграммы.

После подстановки вышеприведенных величин в уравнение сгорания:

. .

Решая это уравнение, находим температуру tz в точке z:

3.4.2 Степень повышения давления в КБД

3.4.3 Теоретическое давление в конце сгорания, МПа

3.4.4 Давление в действительном цикле в конце сгорания, МПа

3.5 Процесс расширения

3.5.1 Давление в конце процесса расширения, МПа

Для карбюраторных двигателей давление в конце расширения Рв

= (0,35¸0,5) Мпа.

3.5.2 Температура в конце расширения, К

K K

Для карбюраторных двигателей Тв

= (1200¸1500) К.

3.6 Индикаторные показатели цикла

3.6.1 Среднее индикаторное давление, МПа

Для карбюраторных двигателей Рi

= (0,8¸1,2) МПа.

3.6.2 Индикаторный КПД для двигателей, работающих на жидком нефтяном топливе

3.6.3 Удельный индикаторный расход жидкого топлива, г/ (кВт×ч)

. .

3.7 Эффективные показатели двигателя

3.7.1 Среднее давление механических потерь

где Ам и Вм - опытные коэффициенты

Ам = 0.034 Вм = 0.0133,

Сп - средняя скорость поршня, м/с

. .

3.7.2 Среднее эффективное давление, МПа

МПа МПа

3.7.3 Механический КПД

. .

Примем  =0,82 =0,82

3.7.4 Эффективный КПД

. .

3.7.5 Удельный расход жидкого топлива, г/ (кВт×ч)

. .

3.7.6 Эффективная мощность, кВт

где t=4 - коэффициент тактности для четырехтактных двигателей.

3.7.7 Крутящий момент, Н×м

3.7.8 Расход топлива, кг/ч

. .

3.7.9 Средняя скорость поршня, м/с

3.8 Построение индикаторной диаграммы

3.8.1 Объем цилиндра, л

3.8.2 Объем камеры сжатия, л

3.8.3 Полный объем цилиндра, л

3.8.4 Промежуточные значения давлений определяем по формулам: на линии сжатия  на линии расширения на линии расширения

где Vz

=Vc

для карбюраторного двигателя.  Результаты расчета промежуточных значений заносим в таблицу 3.1. Результаты расчета промежуточных значений заносим в таблицу 3.1.

Таблица 3.1 - Расчет промежуточных значений давлений для построения индикаторной диаграммы

|

) ) |

pci |

|

|

ppi |

| 0,057 |

5,302 |

9,828 |

0,876 |

0,530 |

0,455 |

3,838 |

| 0,075 |

4,029 |

6,748 |

0,601 |

0,403 |

0,324 |

2,731 |

| 0,100 |

3,022 |

4,550 |

0,405 |

0,302 |

0,227 |

1,912 |

| 0,175 |

1,727 |

2,114 |

0,188 |

0,173 |

0,113 |

0,955 |

| 0,250 |

1, 209 |

1,297 |

0,116 |

0,121 |

0,073 |

0,614 |

| 0,303 |

1,001 |

1,001 |

0,089 |

0,100 |

0,058 |

0,485 |

3.8.5 Выбор масштабов

Масштаб объема mv

= 0,002 л/мм.

Масштаб давления mp

= 0,0377 МПа/мм.

3.8.6 Построение диаграммы

По результатам таблицы 3.1 строим индикаторную диаграмму. Расчетную индикаторную диаграмму скругляем, так как в реальном двигателе за счет опережения зажигания рабочая смесь воспламеняется до прихода поршня в в. м. т. и повышает давление конца процесса сжатия; процесс видимого сгорания происходит при постоянно изменяющемся объеме; действительное давление конца процесса видимого сгорания Рzд

=6,743 МПа. Открытие впускного клапана до прихода поршня в н. м. т. снижает давление в конце расширения и имеет место процесс выпуска и наполнения цилиндра.

Положение точки с’ определяем в зависимости от начала подачи топлива. Впускной клапан открывается за 12° до в. м. т. Положение точки с’’ ориентировочно определяем по выражению:

Положение точки в определяется углом предварения выпуска. Выпускной клапан открывается за 54° до н. м. т.

3.8.7 По индикаторной диаграмме для проверки теплового расчета определяется среднее индикаторное давление, МПа:

3.8.8 Определяем погрешность построения

что меньше допустимой погрешности d=3%.

В результате произведенного расчета получены следующие результаты:

- мощность максимальная при частоте вращения

коленчатого вала 5600 мин-1

, кВт……………………………..45,96

- крутящий момент при частоте вращения

коленчатого вала 5600 мин-1

, Н×м……………………………..78,42

- среднее индикаторное давление, Мпа…………………1,105

- удельный индикаторный расход топлива, г/ (кВт×ч) …294

- литровая мощность, кВт/л……………………………..42,24

Таким образом после произведенных расчетов получено увеличение эффективной мощности разрабатываемого двигателя на 22,34% от мощности прототипа. По результатам расчета построена индикаторная диаграмма.

1. Автомобильные двигатели / под ред. М.С. Ховака, - М.: Машиностроение, 1977.

2. Колчин А.И., Демидов В.П. Расчет автомобильных и тракторных двигателей. - М.: Высшая школа, 1980.

3. Краткий автомобильный справочник НИИАТ. - М.: Транспорт, 1982.

4. Тимченко И.И., Жадан П.В. Методические указания к выполнению теплового расчета двигателя в контрольной работе, курсовых и дипломных проектах студентов специальностей 15.04, 15.05 и 24.01. - Харьков: ХАДИ, 1990.

|