Введение

Эффективность использования автотранспортных средств зависит от совершенства организации процесса и свойства автомобилей сохранять в определенных пределах значения параметров, характеризующих их способность выполнять требуемые функции. В процессе эксплуатации автомобилей, их функциональные свойства постепенно ухудшаются вследствие изнашивания, коррозии, повреждений деталей, усталости металла, из которого они изготовлены и др. В автомобили появляются различные неисправности (дефекты), которые снижают эффективность его использования. Для предупреждения снижения неисправностей и своевременного их устранения автомобиль подвергают техническому обслуживанию и ремонту.

Техническое обслуживание – это комплекс операций или операция по поддержанию работоспособностей автомобилей (при использовании, при стоянке, хранении или применении). ТО является профилактическим мероприятием и проводится принудительно в плановом порядке, через строго определенные периоды.

Ремонт – это комплекс мероприятий по устранению неисправностей и восстановлению работоспособности, а так же восстановления ресурса автомобиля или его составных частей. Ремонт производится по потребности, которую выявляют в процессе ТО

Эффективным средством сокращения затрат на ТО и ремонт автомобилей является дальнейшие повышение их надежности и в частности таких ее показателей, как долговечность и ремонтопригодность. Сокращение затрат на ТО и ТР автомобилей могут быть достигнуты благодаря укрупнению и специализации автотранспортных предприятий (АТП). В этом случаи создаются условия для применения более прогрессивных технологических процессов, производственного оборудования и современных методов организации труда.

1. Характеристика АТП и объекта проектирования

Данное АТП имеет общетранспортное назначение.

Количество автомобилей AC

= 566

Среднесуточный пробег LC

= 247

Категория эксплуатации - V.

Климат - Жаркий, сухой.

Пробег автомобиля с начала эксплуатации – 382 000.

Количество рабочих дней в году ДРГ

= 357

Время работы автомобиля в наряде tH

= 10,5

АТП предназначено для разборки и сборки шин, для ремонта, ТР дисков колес и балансировки колес в сборе, а так же ремонт камер и мелкий ремонт покрышек.

2. Расчетно-технологический раздел

2.1 Выбор исходных параметров режимов ТО и ТР и корректирование нормативов

Исходные приложения ТО и ТР принимаются из приложения [1]

tH

ЕО

= 0,35 чел-ч

LH

1

= 3000 км

tH

1

= 3,5 чел-ч

LH

2

= 12 000 км

tH

2

= 11,6 чел-ч

LH

КР

= 150 000 км

tH

ТР

= 4,6 чел-ч

Периодичность ТО-1, ТО-2 и пробег до КР.

L1

= LH

1

*K1

*K3

, км (3.1)

L2

= LH

2

*K1

*K3

, км (3.2)

LКР

= LH

КР

*K1

*K2

*K3

, км (3.3)

Где LH

1

, LH

2

- нормативный пробег автомобилей до ТО-1, ТО-2 (таб. 2.1)[1]

Принимаем LH

1

= 3 000 км, LH

2

= 12 000 км

LH

КР

- нормативный пробег до КР (таб. 2.10) [1]

Реклама

Принимаем LH

КР

= 150 000 км

К1

- коэффициент корректировки нормативов в зависимости от категории условий эксплуатации (таб. 2.8) [1]

Принимаем К1

= 0,6

К2

- коэффициент корректировки нормативов в зависимости от модификации ПС (таб. 2.9) [1]

Принимаем K2

= 0,95

К3

- коэффициент корректирования нормативов в зависимости от климатических условий (таб. 2.10) [1]

Принимаем K3

= 0,9

L1

= 3000*0,6*0,9=1620 км

L2

= 12000*0,6*0,9=6480 км

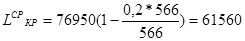

LКР

= 150000*0,6*0,95*0,9=76950 км

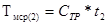

Трудоемкость ЕО, ТО-1, ТО-2, Д-1, Д-2, СО и ТР.

tEO

= tH

EO

*K2

*K5

*KM

, чел-ч (3.4)

Где tH

EO

- нормативная трудоемкость ежедневного обслуживания (таб. 2.2) [1]

Принимаем tH

EO

= 0,35 чел-ч

K2

= коэффициент корректирования нормативов в зависимости от модификации ПС (таб. 2.9) [1]

Принимаем K2

= 0,95

K5

- коэффициент корректирования нормативов в зависимости от количества ремонтируемых автомобилей и количества технологически совместимых групп.

Принимаем K5

= 0,85

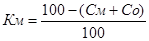

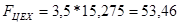

KМ

- коэффициент механизации, снижающий трудоемкость ЕО, рассчитывается по формуле  (3.5) (3.5)

Где Со - процент снижения трудоемкости путем замены обтирочных работ обдувом воздуха.

Принимаем Со = 15%

См - процент снижения трудоемкости за счет применения моечной установки.

Принимаем См = 55%

tЕО

= 0,35*1,10*0,85*0,3=0,089 чел-ч

t1

= tН

1

*K2

*K5

*KМ

, чел-ч (3.6)

Где tН

1

- нормативная трудоемкость ТО-1 (таб.2.2) [1]

Принимаем tН

1

= 3,5

Км - коэффициент механизации, снижающий трудоемкость ТО-1при поточном методе производства.

Принимаем Км = 0,8

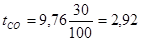

t1

= 3,5*1,10*0,8*0,85=2,61 чел-ч

t2

= tH

2

*K2

*K5

*Kм, чел-ч (3.7)

Где tH

2

– нормативная трудоемкость ТО-2 (таб. 2.2) [1]

Принимаем tH

2

= 11,6 чел-ч

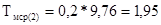

Км - коэффициент механизации, снижающий трудоемкость ТО-2

Принимаем Км = 0,9

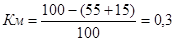

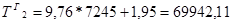

t2

= 11,6*1,1*0,85*0,9=9,76 чел-ч

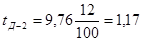

, чел-ч (3.8) , чел-ч (3.8)

Где ССО

- процент работ сезонного обслуживания:

- Для Жаркого, сухого климата принимаем CCO

= 30%

чел-ч чел-ч

Трудоемкость общего диагностирования.

, чел-ч (3.9) , чел-ч (3.9)

Где СД-1

- процент диагностических работ, выполняемых при ТО-2 (приложение 1) [2]

Принимаем СД-1

= 10%

чел-ч чел-ч

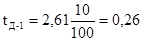

Трудоемкость полезного диагностирования.

, чел-ч (3.10) , чел-ч (3.10)

Где СД-2

- процент диагностических работ, выполняемых при ТО-2 (приложение 1) [2]

Принимаем СД-2

= 10%

чел-ч чел-ч

Нормативная трудоемкость ТО корректируется по формуле:

tТР

= tН

ТР

*К1*К2*К3*К4*К5, чел-ч (3.11)

Где tН

ТР

- нормативная трудоемкость ТО (таб. 2.2) [1]

Реклама

Принимаем tН

ТР

= 4,6 чел-ч

К4

- коэффициент корректирования нормативной трудоемкости в зависимости от пробега от начала эксплуатации (таб. 2.11) [1]

Принимаем К4

= 2,5

tТР

= 4,6*1,5*1,10*0,9*2,1*0,85=12,2 чел-ч

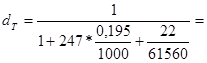

Нормативное значение продолжительности простоя ПС в ТО и ремонте корректируется по формуле:

dТО,ТР

= dН

ТО,ТР

*К’4

, дн/1000 км (3.12)

Где dН

ТО,ТР

- нормативная продолжительность простоя автомобилей в ТО и ремонте (таб. 2.6) [1]

Принимаем dН

ТО,ТР

= 0,1 дн/1000км

К’4

– коэффициент корректирования трудоемкости в зависимости от пробега с начала эксплуатации (таб. 2.11) [1]

Принимаем К’4

= 1,3

dТО,ТР

= 0,15*1,3=0,195 дн/1000км

По результатам расчетов составим таблицу 3.1

Таблица 3.1 - «Исходные и скорректированные нормативы ТО и ремонта»

| Марка автомобиля |

Исходные нормативы |

Коэффициенты корректирования |

Скорректированные |

| Обозначение |

Величина |

K1

|

K2

|

K3

|

K4/

R'4

|

K5

|

Kрез

|

Обозначение |

Величина |

| КАЗ - 608 |

LH

1

, км |

3000 |

0,6 |

0,9 |

0,54 |

L1

, км |

1620 |

| LH

2

, км |

12000 |

0,6 |

0,9 |

0,54 |

L2

, км |

6480 |

| LH

КР

, км |

150000 |

1,5 |

0,95 |

1,1 |

1,56 |

LКР

, км |

76950 |

| tH

ЕО

, км |

0,35 |

1,10 |

0,85 |

0,93 |

tЕО

, км |

0,84 |

| tH

1

, км |

3,5 |

1,10 |

0,85 |

0,93 |

t1

, км |

2,61 |

| tH

2

, км |

11,6 |

1,10 |

0,85 |

0,93 |

t2

, км |

9,76 |

| tH

ТР

, чел-ч/1000КМ

|

4,6 |

0,6 |

1,10 |

0,9 |

2,1/1,3 |

0,85 |

0,8 |

tТР

, чел-ч/1000КМ

|

12,2 |

| dH

ТО,ТР ДНИ/1000КМ

|

0,15 |

dТО,ТР, ДНИ/1000КМ

|

0,195 |

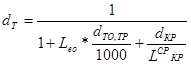

Определение коэффициента технической готовности автомобилей

(3.13) (3.13)

Где dКР

- продолжительность простоя ПС в КР (таб. 2.6) [1]

Принимаем dКР

= 22

LСР

КР

- средневзвешенная величина пробега автомобилей до КР

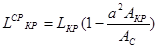

, км (3.14) , км (3.14)

Где АКР

– количество автомобилей, прошедших КР

АС

– списочное количество автомобилей

Принимаем АКР

= 566

км км

0,91 0,91

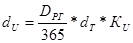

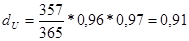

2.2 Определение коэффициента использования автомобилей

(3.15) (3.15)

Где DРГ

- количество рабочих дней в году

КU

– коэффициент, учитывающий снижение использования технически исправных автомобилей по эксплуатационным причинам.

Принимаем КU

= 0,97

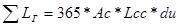

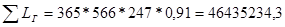

2.3 Определение годового пробега автомобилей в АТП

, км (3.17) , км (3.17)

км км

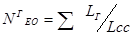

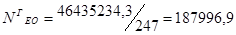

2.4 Определение годовой программы по ТО автомобилей

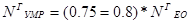

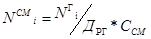

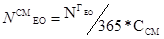

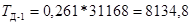

Количество ЕО за год:

(3.17) (3.17)

Принимаем

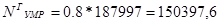

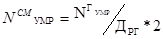

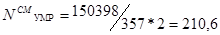

Количество УМР за год:

(3.18) (3.18)

Принимаем

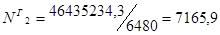

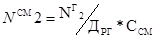

Количество ТО-2 за год:

(3.19) (3.19)

Принимаем

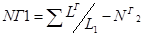

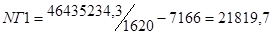

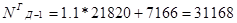

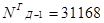

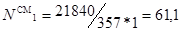

Количество ТО-1 за год:

(3.20) (3.20)

Принимаем

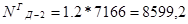

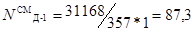

Количество общего диагностирования:

(3.21) (3.21)

Принимаем

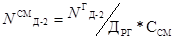

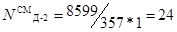

Количество поэлементного диагностирования:

(3.22) (3.22)

Принимаем

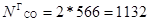

Количество СО за год:

(3.23) (3.23)

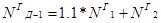

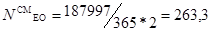

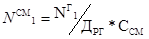

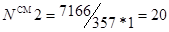

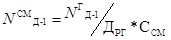

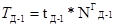

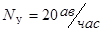

2.5 Расчет сменной программы

Сменная программа, рассчитывается по общей для всех видов воздействий формуле:

(3.24) (3.24)

Где ССМ

- число смен

Принимаем ЕО и УМР ССМ

= 2, а для ТО-1, ТО-2, Д-1 и Д-2 ССМ

= 1

Принимаем

Принимаем

Принимаем

Принимаем

Принимаем

Принимаем

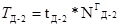

2.6 Определение общей годовой трудоемкости ТО и ТР ПС АТП

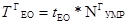

Трудоемкость ЕО

, чел-ч (3.25) , чел-ч (3.25)

чел-ч чел-ч

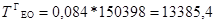

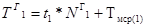

Трудоемкость ТО-1

, чел-ч (3.26) , чел-ч (3.26)

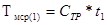

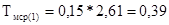

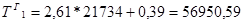

Где  - трудоемкость сопутствующего ремонта при ТО-1 - трудоемкость сопутствующего ремонта при ТО-1

, чел-ч (3.27) , чел-ч (3.27)

Где СТР

- регламентированная доля сопутствующего ремонта при ТО-1

Принимаем СТР

= 0,15

чел-ч чел-ч

чел-ч чел-ч

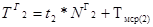

Трудоемкость ТО-2

, чел-ч (3.26) , чел-ч (3.26)

Где  - трудоемкость сопутствующего ремонта при ТО-1 - трудоемкость сопутствующего ремонта при ТО-1

, чел-ч (3.27) , чел-ч (3.27)

Где СТР

- регламентированная доля сопутствующего ремонта при ТО-2

Принимаем СТР

= 0,2

чел-ч чел-ч

чел-ч чел-ч

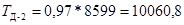

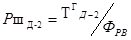

Годовая трудоемкость общего и поэлементного диагностирования:

, чел-ч (3.30) , чел-ч (3.30)

чел-ч чел-ч

, чел-ч (3.31) , чел-ч (3.31)

чел-ч чел-ч

Годовая трудоемкость сезонного обслуживания:

, чел-ч (3,32) , чел-ч (3,32)

чел-ч чел-ч

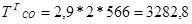

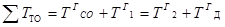

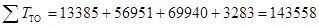

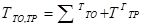

Годовая продолжительность всех видов ТО:

(3.33) (3.33)

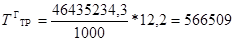

Годовая трудоемкость ТР на АТП

, чел-ч/1000 км (3.34) , чел-ч/1000 км (3.34)

чел-ч/1000 км чел-ч/1000 км

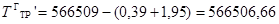

Годовая трудоемкость ТР за вычетом трудоемкости работ сопутствующего ремонта, выполняемого в зонах ТО-1 и ТО-2:

, чел-ч/1000 км (3.35) , чел-ч/1000 км (3.35)

чел-ч/1000 км чел-ч/1000 км

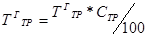

Годовая трудоемкость работ по законам ТО и ремонтным цехам:

, чел-ч/1000 км (3.36) , чел-ч/1000 км (3.36)

Где СТР

– доля постовых или цеховых работ от общего объема ТР

Принимаем СТР

= 2

чел-ч/1000 км чел-ч/1000 км

Общий объем работ по ТО ТР ПС АТП

, чел-ч (3.37) , чел-ч (3.37)

чел-ч чел-ч

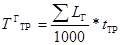

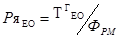

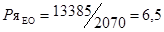

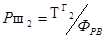

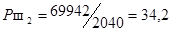

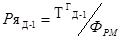

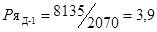

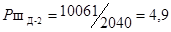

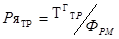

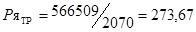

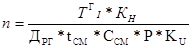

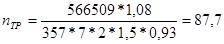

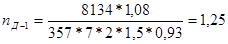

2.7 Определение количества рабочих на АТП и объекте проектирования

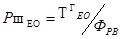

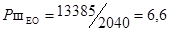

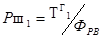

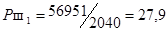

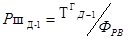

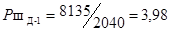

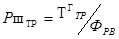

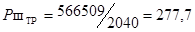

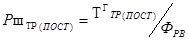

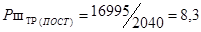

, чел-ч (3.38) , чел-ч (3.38)

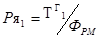

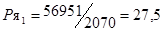

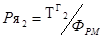

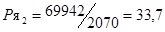

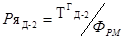

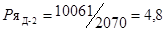

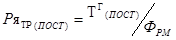

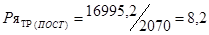

, чел-ч (3.39) , чел-ч (3.39)

Где ФРМ

– годовой номинальный производственный фонд рабочих мест (Приложение 2) [2]

Принимаем ФРМ

= 2070

Где ФРВ

– годовой производственный фонд рабочего времени штатного рабочего с учетом отпуска и невыхода на работу по уважительным причинам (Приложение 2) [2]

Принимаем ФРВ

= 2040

Принимаем

Принимаем

Принимаем

Принимаем

Принимаем

Принимаем

Принимаем

По результатам расчетов составим таблицу 3.2

Таблица 3.2 – «Расчетные показатели по объекту проектирования»

| Наименование показателя |

Условное обозначение |

Единица измерения |

Величина расчетная |

Показатель принятый |

| 1. Годовая производственная программа |

NГ

1

NГ

2

NГ

ЕО

NГ

УМР

NГ

Д-1

NГ

Д-2

|

-

-

-

-

-

-

|

21819,7

7165,9

187996,9

150397,6

31168

8599,2

|

21820

7166

187997

150398

31168

8599

|

| 2. Сменная производственная программа |

NСМ

1

NСМ

2

NСМ

ЕО

NСМ

УМР

NСМ

Д-1

NСМ

Д-2

|

-

-

-

-

-

-

|

61,1

20

263,3

210,6

87,3

24

|

61

20

263

211

87

24

|

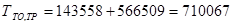

| 3. Общая годовая трудоемкость работ в зоне ТО |

|

Чел-ч |

143558 |

143558 |

| 4. Годовая трудоемкость работ в зоне ТО |

|

Чел-ч/1000км |

566509 |

566509 |

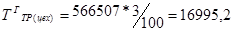

| 5. Годовая трудоемкость работ по объекту проектирования |

|

Чел-ч/1000км |

16995,2 |

16995,2 |

6. Количество производственных работ по объекту проектирования

Явочное-

Штатное-

|

Pя

Pш

|

Чел

Чел

|

33,7

34,2

|

34

34

|

3. Организационный раздел

3.1 Выбор метода организации производства ТО и ТР на АТП

Начальник АТП является руководителем предприятия, наделенным правами единоначальника. Начальник распоряжается всеми средствами предприятия, осуществляет подбор и расстановку кадров, контролирует деятельность подразделений предприятия. Он несет ответственность за выполнение государственного плана и соблюдения финансовой дисциплины.

Главный инженер возглавляет техническую службу и несет ответственность за техническое состояние ПС, состояние и развитие технической базы, материально-техническое снабжение. Для обеспечения выполнения возложенных обязанностей главный инженер имеет два основных подразделения: мастерские и гараж, возглавляемые начальником мастерских и начальником гаража соответственно.

3.2 Выбор метода организации технологического процесса на объекте проектирования

Основные участки Вспомогательные

Участки

Организация производства должна обеспечивать:

- эффективное использование труда.

- рациональное использование запчастей и материалов.

- максимальное использование производственной базы и коллектива.

Сущность организационно-участкового метода заключается в замене неисправных узлов новыми или ранее отремонтированными. Преимуществами этого метода является снижение простоя. Для выполнения ремонта агрегатным методом на АТП создается за счет поступления новых агрегатов или за счет годных агрегатов со списанных автомобилей. Экономическая эффективность агрегатно-участкового метода организации труда зависит от правильности его применения в конкретных условиях. Этот метод позволяет оценить результат работы каждого участка по конечным результатам.

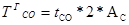

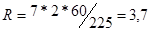

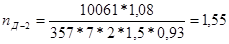

3.3 Расчет количества постов в зонах ТО и ТР и постов диагностики

Расчет количества линий зоны ЕО:

(4.7) (4.7)

Такт линии определяется по формуле:

, мин (4.8) , мин (4.8)

Где  - производительность моечной установки - производительность моечной установки

Принимаем моечную установку модели

С производительностью

мин мин

Ритм производства рассчитывается по формуле:

, мин (4.9) , мин (4.9)

мин мин

Принимаем

Расчет количества постов зоны ТР и постов общей поэлементной диагностики .

Согласно ОНТП 01-86 расчет производиться по единой формуле:

(4.10) (4.10)

где Р – численность одновременно работающих на посту (Приложениет24) [2]

Принимаем P = 1,5

КН

- коэффициент неравномерности загрузки постов (Приложение 23) [2]. Принимаем КН

= 1,08

Принимаем

Принимаем

Принимаем

(4.11) (4.11)

Где КН

= коэффициент учитывающий неравномерность поступления автомобилей в зону ТР.

Для крупных АТП ( ) => КН

=1,2 ) => КН

=1,2

Принимаем

3.4 Распределение исполнителей в зоне ТО по специальностям

Таблица4.1- «Распределение исполнителей в зоне ТО»

Виды работ

|

Распределение

трудоемкости

|

Количество исполнителей |

| расчетное |

принятое |

| 1.диагностические |

20% |

6,8 |

7 |

| 2.крепежные |

5% |

1,7 |

2 |

| 3.регулировочные |

10% |

3,4 |

3 |

| 4.электротехнические |

10% |

3,4 |

3 |

| 5.по схеме питания |

15% |

5,1 |

5 |

| 6.шинные |

30% |

10,2 |

10 |

| 7смазочные, заправочные |

10% |

3,4 |

3 |

| Итого: |

100% |

34 |

34 |

Таблица 4.2 - «Распределение исполнителей в зоне ТР по специальностям»

Виды работ

|

Распределение

трудоемкости

|

Количество исполнителей |

| расчетное |

принятое |

| 1.диагностические |

15% |

1,2 |

1 |

| 2.регулировочные |

5% |

0,5 |

1 |

| 3.разборочно-сборочные |

35% |

2,8 |

3 |

| 4.сварочные |

15% |

1,2 |

1 |

| Итого: |

70% |

5,6 |

6 |

3.5 Подбор технологического оборудования

Таблица 4.3 - «Технологическое оборудование»

| Наименование |

Кол |

Тип и модель |

Размер в плане, мм |

Общая площадь, м2

|

| Приспособление для правки замочных колец |

1 |

383×620 |

0,23 |

| Станок для очистки ободьев дисков |

1 |

1100×1100 |

0,06 |

| Сушильная камера |

1 |

1500×1500 |

2,25 |

| Стенд для монтажа колес |

1 |

1300×1200 |

1,56 |

| Пылесос |

1 |

300×300 |

0,9 |

| Машина для мойки колес |

1 |

1730×1250 |

2,16 |

| Подвесная кран-балка |

1 |

| Воздухораздаточная колонка |

1 |

250×300 |

0,075 |

Таблица 4.4 - «Организационная оснастка»

| Наименование |

Кол |

Тип и модель |

Размер в плане, мм |

Общая площадь, м2

|

| Силовой щит |

1 |

700×300 |

0,21 |

| Верстак |

1 |

1400×700 |

0,98 |

| Ящик для хранения песка |

1 |

500×500 |

0,25 |

| Стеллаж для хранения дисков колес |

1500×300 |

0,45 |

| Площадка для монтажа колес |

1 |

1400×1400 |

1,96 |

| Стальная эмалированная раковина |

1 |

250×300 |

0,075 |

| Электрический рукосушитель |

1 |

250×300 |

0,075 |

| Вешалка для хранения камер |

1 |

1100×1100 |

1,21 |

| Шкаф для хранения средств защиты |

1 |

900×300 |

0,27 |

| Стеллаж для хранения колес и покрышек |

1 |

600×2000 |

1,2 |

| Предохранительная клеть для накачивания шин |

1 |

700×300 |

0,21 |

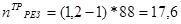

3.6 Расчет производственной площади объекта проектирования

В проектах по ремонтным цехам площадь рассчитывается по формуле:

, м2

(4.12) , м2

(4.12)

Где КП

- коэффициент плотности расположения оборудования (таб. 4.6) [2]

FОБ

– суммарная площадь оборудования и оснастки (таб. 4.3 и 4.4)

м2 м2

Принимаем FЦЕХ

=54 м2

4.Технологическая карта

Пневматические шины, устанавливаемые на ободах колес, служат для смягчения толчков и поглощения ударов, воспринимаемых колесами от препятствий дороги, и предохраняют ходовую часть автомобиля от ударных нагрузок, обеспечивая его плавный ход.

Применяют пневматические шины с камерами (камерные), бескамерные шины и шины арочного типа.

Шины в своей основе имеют следующие основные элементы: каркас, протектор, внутренний герметичный слой, брекер, борта.

Неисправности шин:

- падение давления воздуха;

- проколы;

- прорывы и износ покрышек;

- одностороннее изнашивание шин;

- износ с образованием гребней;

Сроки износа зависят от давления в шинах. Излишнее или наоборот недостаточное давление в шинах сокращает срок их износа, ухудшает ходовые качества машины. При длительном движении на большой скорости нагрузки на шины с недостаточным давлением воздуха возрастают и они нагреваются. Интенсивность стирания протекторов возрастает, шина может даже лопнуть. Кроме того, увеличивается расход топлива.

Важное значение для сохранности шин имеет качество проведения монтажно-демонтажных работ. Шины повреждаются в результате неосторожного применения монтажных инструментов, молотков или кувалд, при этом часто разрушаются борта, ремонт которых затруднителен.

5. Расчет уровня механизации производственных процессов в подразделениях ТО и ТР на АТП

5.1 Расчет степени охвата рабочих механизированным трудом

Общая степень охвата рабочих механизированным трудом определяется по формуле:

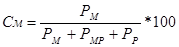

С = См

+Смр

(6.1)

где См

– степень охвата рабочих механизированным трудом

Смр

- степень охвата рабочих механизировано-ручным трудом.

Степень охвата рабочих механизированным трудом определяется по формуле:

(6.2) (6.2)

где Рм

– количество рабочих , выполняющих работу механизированным способом.

Рмр

– количество рабочих, выполняющих работу механизировано-ручным способом.

Рр

– количество рабочих, выполняющих работу ручным способом.

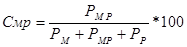

Степень охвата рабочих механизировано-ручным трудом определяется по формуле:

(6.3) (6.3)

Принимаем См

= 26,4

Принимаем Смр

= 7,3

С = 26,4+7,3=33,7

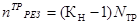

5.2 Расчет уровня механизированного труда в общих трудозатратах

Общий уровень механизированного труда определяется по формуле:

Ум

= Умт

+ Умр

(6.4)

Где Умт

- уровень механизированного труда в общих трудозатратах.

Умр

- уровень механизировано-ручного труда в общих трудозатратах.

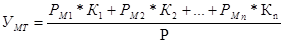

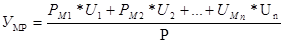

Уровень механизированного труда в общих трудозатратах определяется по формуле:

(6.5) (6.5)

где РМ1

, РМ2

, РМn

- количество рабочих, выполняющих работу механизированным способом.

Кi

– коэффициент механизации оборудования.

Уровень механизировано-ручного труда в общих трудозатратах определяется по формуле:

(6.6) (6.6)

где- количество рабочих, выполняющих работу механизированным способом.

Un

– коэффициент простейшей механизации инструмента.

Принимаем Умт

= 4,6

Принимаем Умр

= 11,8

Ум

= 4,6+11,8=16,4

6. Охрана труда и окружающей среды

6.1 Общая характеристика организации работ по охране труда

Виды инструкций:

А) Вводный - приводится со всеми прибывшими на работу, не зависимо от их образования, стажа работы по данной профессии или должности, а также с командированными на производственную или учебную практику студентами.

Б) Первичный - проводится на рабочем месте перед началом работ, индивидуально со всеми вновь прибывшими на предприятие, переводимыми из одного подразделения в другое.

В) Вторичное - проводят не реже одного раза в три месяца. Его проводят по программе первичного инструктажа.

Г) Внеплановые - проводят в объеме первичного на рабочем месте при изменении правил по охране труда, технологического процесса замены или модернизации оборудования, инструментов, исходного сырья.

Д) Текущий - производится перед производством работ, на которые оформлен наряд-допуск.

Ответственность за несоблюдение по охране правил по охране труда. Лица, виновные в нарушении правил могут привлекаться к следующим видам ответственности:

- дисциплинарное - предусматривает наложение взысканий: замечание, предупреждение, выговор, строгий выговор, увольнение.

- административное - выражается в наложении денежных штрафов, за нарушение, не содержащее уголовного преступления.

- материальное - выражается в возмещении виновным полностью или частично денежной суммы пострадавшему.

- уголовное – возникает в результате несчастных случаев, прошедших по причине несоблюдения правил по охране труда. Выражается решением свободы до 5 лет.

6.2 Основные производственные вредности

Опасные и вредные производственные факторы (ОВПФ) разделяются по своему действию на организм человека на следующие группы: физические , химические, биологические и психофизические.

Физические ОВПФ разделяются на:

- движущиеся машины и механизмы, подвижные части производственного оборудования, передвигающиеся изделия, повышенная запыленность и загрязненность воздуха, повышенную или пониженную температуру, повышенный уровень шума, вибрации и ультразвука.

Химические ОВПФ разделяются на:

- токсические, раздражающие, канцерогенные и мутагенные.

Биологические ОВПФ включают следующие биологические объекты:

-микроорганизмы (бактерии и вирусы) и продукты их жизнедеятельности.

Психологические ОВПФ:

- различные физические перегрузки, умственное перенапряжение, монотонность труда, эмоциональные перегрузки.

6.3 Оптимальные метрологические условия

Микроклимат производственных помещений определяется действующими на организм человека сочетаниями температуры, влажности и скорости движения воздуха, а так же температуры окружающих поверхностей. В помещениях АТП микроклимат зависит от технического процесса и от внешних погодных условий.

Нормальные метрологические условия в помещениях АТП обеспечиваются за счет выполнения различных мероприятий. К ним можно отнести применение дистанционного управления тепло-излучающими и влаго-выделяющими процессами и аппаратами, что позволяет вывести человека из неблагоприятных условий труда.

Внедрение более рациональных технологических процессов и оборудования, теплоизоляция прочих поверхностей оборудования позволяют снизить теплопоступления в помещение. Установка защитных экранов и устройство водных завес, защищают рабочее место от тепловых излучений термических печей. Однако основными и наиболее распространенными мероприятиями являются устройство вентиляции и отопления. Вентиляция предусматривается для обеспечения в производственных помещениях АТП параметров воздушной среды. По способу перемещения воздуха вентиляция разделяется на естественную и механическую.

Естественная вентиляция происходит вследствие разности температур снаружи и внутри помещения и действия ветра. Механическая вентиляция обеспечивает подачу и удаление воздуха различными механическими устройствами (вентиляторами и др.). В зависимости от направления воздушных потоков в помещение или из него механическая вентиляция бывает приточной, вытяжной и приточно-вытяжной.

Основными видами мясной вытяжной вентиляции, применяемой на АТП, являются:

- вытяжные шкафы, камеры, шланговые и бесшланговые отсосы.

Отопление предусматривается для поддержания в холодное время года температуры воздуха в рабочей зоне в пределах санитарно-гигиенических норм. Системы отопления подразделяют на местные и центральные. Основными элементами системы отопления являются: генератор теплоты, теплопроводы, нагревательные приборы, с помощью которых тепло передается в помещение, теплоноситель (пар, вода, воздух.).

Поэтому в производственных помещениях должен создаваться и поддерживается свой собственный микроклимат: температура воздуха 18-220

С, влажность 50%, производственное помещение должно проветривается не реже чем один раз в смену.

6.4 Освещение

Рационально спроектированное освещение позволяет обеспечить необходимое качество обслуживания и ремонта автомобилей, повысить производительность и безотказность труда.

Естественное освещение может, осуществляется через окна или световые проемы в наружных стенах (боковое освещение), которую могут располагать как с одной стороны (одностороннее), так и с двух сторон (двухсторонние) через световые проемы в покрытии или фонари (верхнее), а так же двумя способами одновременно (комбинированное).

Искусственное освещение предназначено для освещения в темное время суток, также при недостаточном естественном освещении. В качестве источников искусственного света применяют газоразрядные лампы накаливания. В зависимости от функционального назначения искусственного освещения подразделяют на: рабочее, аварийное, эвакуационное, охранное и дежурное.

Рабочие освещение предусматривают для всех помещений здания, а также участков открытых пространств, предназначенных для работ и прохода людей.

Аварийное освещение служит для продолжения работы при аварийном отключении.

Эвакуационное освещение предназначено для эвакуации людей.

Рабочие освещение проектируют общим или комбинированным, когда к общему добавляют местное освещение. Общее освещение в свою очередь может быть равномерным или локализованным. При общем равномерном освещении световой поток распределяется с учетом расположением рабочих мест и создает большую освещенность на рабочих местах.

6.5 Производственный шум, ультразвук и вибрация

На АТП при ТО и ремонте автомобилей работающие не редко подвергаются воздействию шума, ультразвука и вибрации. Источники шума и вибрации является движущиеся автомобили, компрессоры, вентиляционные системы. Шум, ультразвук и вибрация ухудшают условия труда, оказывают вредное воздействие на организм человека, способствуют возникновению травматизма и приводят к снижению качества ремонта и обслуживания автомобилей.

Допустимые уровни шума на постоянных рабочих местах и в рабочих зонах в производственных помещениях и на территории предприятия установлены действующим стандартом. Предельные значения шумовых характеристик регламентированы ГОСТ 12.2.030-83.

Для борьбы с шумом, ультразвуком и вибрацией широко используют различные средства и методы коллективной защиты, архитектурно-планировочные методы, акустические средства и организационно технические методы.

При планировке АТП «шумные» цехи сосредотачивают в одном месте и располагают с подветренной стороны по отношению к другим зданиям. Вокруг «шумовых» цехов создают зеленую шума защитную зону. В качестве акустических применяют следующие средства защиты от шума: звукоизоляцию, виброизоляцию, глушители шума. В качестве средств индивидуальной защиты от шума на АТП применяют противочумные вкладки и наушники.

6.6 Требования к технологическим процессам и оборудованию

К процессам: малошумность, электробезопасность, технологические процессы должны быть максимально безвредны для людей и окружающей среды.

К оборудованию: оборудование должно быть расположено так, чтобы максимально экономить движения, и оно должно максимально экономить движения, и оно должно максимально экономить усилия, оборудование должно быть в исправном состоянии не допускают повреждения корпуса, ручки инструмента.

Изолирующие средства защиты деются на основные и дополнительные. Основные изолирующие средства защиты надежно выдерживают рабочее напряжение электроустановки и позволяют обслуживающему персоналу касаться тока ведущих частей, находящихся под напряжением. Дополнительные изолирующие средства защиты являются добавочной мерой к основным средствам защиты. Они не рассчитаны на напряжение электроустановки, а поэтому сами по себе не могут обеспечить безопасность обслуживающего персонала. Для защиты рабочих предусматривается диэлектрическая обувь (галоши, сапоги), диэлектрические коврики и изолирующие накладки и подставки. Все средства защиты подвергаются испытаниям после их изготовления и периодически в процессе их эксплуатации. Исключение составляет диэлектрические ковры и изолирующие подставки, и все же их нужно периодически осматривать и очищать от грязи. так же к средствам защиты следует отнести защитные очки, брезентовые и резиновые рукавицы, фартуки, респираторы и др. Электрический ток при не соблюдении правил ТБ и мер предосторожности представляет большую опасность для людей, так как по сравнению с другими видами травматизма не АТП электротравмвтизм носит тяжелый характер и может привести к смертельному исходу.

6.8 Пожарная безопасность

Территорию АТП необходимо содержать в чистоте и систематически очищать от мусора. Промышленные обтирочные материалы и отходы следует собирать и в специально отведенных местах складывать. Основными при причинами возникновения пожара на АТП являются: не осторожное обращение с огнем, нарушение правил пожарной безопасности, нарушение правил эксплуатации электрооборудования и так далее.

Пожарная безопасность согласно ГОСТ 12.1.0004-85 обеспечивается организационно-техническими мероприятиями и реализацией двух взаимосвязанных систем: системой предотвращения пожара и противопожарной системой. Все работники должны пройти пожарно-технический минимум.

Прекратить горение можно физическими или химическими способами. К физическим относятся: охлаждение горящих веществ, изоляция горящих веществ негорючими и не поддерживающими горение веществами. В настоящие время для прекращения горения используют широкий ассортимент различных огнетушащих веществ: вода, огнетушащая пена, диоксид углерода, порошковые составы и другое.

Огнетушащие пены используют для тушения легковоспламеняющихся и горючих жидкостей, твердых горючих веществ. Основным огнетушащим свойством пены является ее изолирующие действие.

Диоксид углерода (углекислый газ) оказывает охлаждающие действие. Чаще всего его используют для тушения электроустановок, так как он не электропроводен, не оставляет после себя следов, не портит материалы и оборудование.

Но наиболее широко применяют на АТП персональные огнетушители типа ОХП-10, ОВП-10, ОУ-5, ОП-10.

ОХП-10 предназначен для тушения начинающегося пожара твердых горючих материалов, легковоспламеняющихся и горючих жидкостей.

ОВП-10 применяют для тушения твердых и жидких веществ и материалов, щелочных материалов и электроустановок, находящихся под напряжением.

ОУ-5 предназначен для наибольших очагов горения, возгораний в электроустаковках.

Наряду с указанными типами огнетушителей на АТП могут применяться так же персональные огнетушители типов ОУБ-5, ОП-5, ОХ-3.

6.9 Охрана окружающей среды

Для снижения вредного воздействия АТП на окружающею среду выполняются природно-охранные мероприятия. Вокруг АТП должна быть защитная зона не менее 50 м. Эту зону озеленяют и благоустраивают, зеленые насаждения обогащают воздух кислородом, поглощают углекислый газ, очищают воздух от пыли. Уменьшение выброса вредных веществ в атмосферу достигается за счет экономии топлива. Для сокращения расхода воды внедряют систему оборотного водоснабжения, которая позволяет повторно использовать бывшую в употреблении воду.

Существуют следующие виды очистки:

- механическая (осуществляется путем отстаивания воды в грязеотстойниках)

- физиотехническая (основана на насыщении воды пузырьками воздуха, которые прилипая к частицам нефтепродуктов способствуют их всплыванию на поверхность)

- биологическое (вредные вещества разлагаются микроорганизмами)

Заключение

При разработке курсового проекта были рассчитаны:

1) Трудоемкость ЕО, ТО-1, ТО-2, Д-1, Д-2, СО и ТР.

2) Годовой пробег автомобилей данного АТП.

3) Готовая программа по ТО автомобилей

4) Сменная программа ТО и ТР ПС

5) Количество ремонтных работ, а АИП и объекте проектирования.

Так же были выданы:

а) Метод организации производства ТО и ТР для данного АТП

б) Метод организации технического процесса на объекте проектирования

в) Режим работы производственных подразделений

Рассчитано количество постов зоны ТР и зоны Д-1 и Д-2, рассчитано количество линий зоны ЕО, распределены исполнители по специальностям и квалификациям, рассчитана степень охвата рабочих механизированным путем, по площади оборудования была рассчитана площадь объекта проектирования.

Список литературы

1) Положение о техническом обслуживании и ремонте ПС

2) Методическое указание по выполнению курсового проекта

3) Г.В. Крамаренко "техническое обслуживание автомобилей"

4) Ю.М. Кузнецов "Охрана труда на АТП"

5) Анисимов "Экономика, организация и планирование работ автомобильного транспорта"

6) Справочник "Оборудование для ремонта автомобилей"

7) Румянцев "Техническое оборудование и ремонт автомобилей"

8) Е.В. Михайловский "Устройство автомобиля"

|