Министерство по образованию

Государственное образовательное учреждение

Среднего профессионального образования

Воткинский машиностроительный техникум им. В.Г. Садовникова

Курсовой проект

КП 140102.10.07.00.000.ПЗ

По дисциплине «Котельные установки»

Тема: Поверочный расчет парового котла ДКВР 4-14, работающего на твердом топливе Кузнецкий Д

Вострокнутов Д.А.

2010г.

Содержание

Введение

Глава I. Описание основного и вспомогательного оборудования

1.1 Паровой котел ДКВР4-14

1.2 Чугунные экономайзеры

1.3 Твердое топливо: Кузнецкий Д

Глава II. Поверочный расчет

2.1. Исходные данные

2.2 Расчет объемов продуктов сгорания

2.3 Расчет топочной камеры

2.4 Расчет конвективных пучков

2.5 Расчет водяного экономайзера

Заключение

Список литературы

Введение В настоящее время развитие научно - технического прогресса позволяет людям чувствовать себя более комфортно в городах. По сравнению с прошлым веком, в веке нынешнем появилось множество различных, доступных большинству людей удобств, таких как: водопровод, теплоснабжение, централизованная система освещения. Уже практически невозможно представить себе жизнь без этих благ цивилизации, которые стали привычны. Но улучшение жилищных условий имеет и обратную сторону - возникновение экологических проблем. Особенно остро проблема стоит в северных районах, в частности у нас, в Сибири. Это связано с большим количеством уже имеющихся предприятий, а так же с возникновением новых и развивающихся. Немалой проблемой так же являются достаточно суровые климатические условия. Проблемы экологии стояли перед человечеством давно, но обращать внимание на них стали только во второй половине ХХ века. Большая загазованность городов, промышленные выбросы и испытания ядерного оружия - все это проблемы человечества в целом. Наглядным результатом небрежного отношения к природе являются тысячи объектов в России. Часть из них находится в Иркутской области. Рост промышленности Иркутска, и рост города вынуждали увеличивать мощности и количество энергетических предприятий. В настоящее время в городе Иркутске существуют сотни различных котельных, кочегарок и других крупных и мелких предприятий, которые сжигают тот или иной вид топлива. Сложная экологическая ситуация в городах: Иркутске, Ангарске, Шелихове, заставляют постоянно искать пути решения этой проблемы, результатом которой, зачастую являются испорченное здоровье жителей наших городов.Обратив внимание на город вечером с какой - либо высокой его точки, можно увидеть как город буквально тонет в дыму, газах. Это смог - бич крупных городов. Настоящий проект ставит задачу, хотя бы в малейшей степени помочь разрешить эту проблему для Свердловского района путем применения каталитического активатора горения топлива (КАГТ) на РК “ Свердловская “.Применение КАГТ позволит не только экономить значительную часть средств, расходуемых на топливо и платежи за выбросы, но и безусловно поможет решить экологическую проблему, путем снижения вредных выбросов в дымовых газах. Человечество стоит на краю глобальной экологической катастрофы. Озоновые дыры, связанные с использованием фреона и других химических материалов, потепление климата, т.н. “парниковый эффект” - все эти проблемы создало современное человеческое общество, оно же и обязано их решить. Свой вклад в решение экологических проблем внесли и разработчики КАГТ.

1. Описание основного и вспомогательного оборудования.1.1 Паровой котел ДКВР 4-14

Паровые котлы типа ДКВР. Типоразмеры котлов типа ДКВР.

Условное обозначение парового котла ДКВР означает — двухбарабанный котел, водотрубный, реконструированный. Первая цифра после наименования котла обозначает паропроизводительность, т/ч, вторая - избыточное давление пара на выходе из котла, кгс/см2 (для котлов с пароперегревателями — давление пара за пароперегревателем), третья — температуру перегретого пара, °С.

Котлы типа ДКВР применяются при работе как на жидком, газообразном, так и на различных видах твердого топлива. Вид используемых топочных устройств вносит определенные коррективы в компоновочные решения. Для работы на каменных и бурых углях, грохоченных антрацитах марок АС и AM применяются полумеханические топки типа ПМЗ-РПК - топки с пневмомеханическими забрасывателями и решеткой с поворотными колосниками; механические топки типов ПМЗ-ЛРЦ, ПМЗ-ЧЦР и ЧЦР - топки с пневмомеханическими забрасывателями с обратным ходом колосникового полотна ленточного и чешуйчатого типов. Для работы на древесных отходах котлы комплектуются топками системы Померанцева. Работа котлов на фрезерном топливе обеспечивается предтопками системы Шершнева. Кусковой торф сжигается в котлах, оборудованных шахтными топками или топками с решетками типа РПК (решетками с поворотным колосником).

Конструктивная схема котлов типа ДК6Р паропроизводительностью 2,5; 4; 6,5 и 10 т/ч

Конструктивная схема котлов типа ДКВР паропроизводительностью 2 5- 4; 6,5 и 10 т/ч одинакова независимо от используемого топлива и применяемого топочного устройства

Реклама

Котел имеет верхний длинный и нижний короткий барабаны, расположенные вдоль оси котла. Барабаны соединены развальцованными в них гнутыми кипятильными трубами, образующими развитый конвективный пучок.

Барабаны котлов на давление 13 кгс/см2

имеют одинаковый внутренний диаметр (1000 мм) при толщине стенок 13 мм. Для осмотра барабанов и расположенных в них устройств, а также для очистки труб шарошками на задних днищах имеются лазы; у котла ДКВР-10 с длинным барабаном имеется еще лаз на переднем днище верхнего барабана. Для наблюдения за уровнем воды в верхнем барабане установлены два водоуказательных стекла и сигнализатор уровня. У котлов с длинным барабаном водоуказательные стекла присоединены к цилиндрической части барабана, а у котлов с коротким барабаном к переднему днищу. Из переднего днища верхнего барабана отведены импульсные трубки к регулятору питания. В водяном пространстве верхнего барабана находятся питательная труба, у котлов ДКВР 4-14 с длинным барабаном - труба для непрерывной продувки; в паровом объеме - сепарационные устройства. В нижнем барабане установлены перфорированная труба для периодической продувки, устройство для прогрева барабана при растопке и штуцер для спуска воды. Боковые экранные коллекторы расположены под выступающей частью верхнего барабана, возле боковых стен обмуровки. Для создания циркуляционного контура в экранах передний конец каждого экранного коллектора соединен опускной необогреваемой трубой с верхним барабаном, а задний конец – перепускной трубой с нижним барабаном. Вода поступает в боковые экраны одновременно из верхнего барабана по передним опускным трубам, а из нижнего барабана по перепускным. Такая схема питания боковых экранов повышает надежность работы при пониженном уровне воды в верхнем барабане, увеличивает кратность циркуляции. Экранные трубы паровых котлов ДКВР изготовляют из стали 51´2.5 мм. В котлах с длинным верхним барабаном экранные трубы приварены к экранным коллекторам, а в верхний барабан вальцованы. Шаг боковых экранов у всех котлов ДКВР 80 мм, шаг задних и фронтовых экранов - 80 ¸130 мм. Пучки кипятильных труб выполнены из стальных бесшовных гнутых труб диаметром 51´2.5 мм. Концы кипятильных труб паровых котлов типа ДКВР прикреплены к нижнему и верхнему барабану с помощью вальцовки. Циркуляция в кипятильных трубах происходит за счет бурного испарения воды в передних рядах труб, т.к. они расположены ближе к топке и омываются более горячими газами, чем задние, вследствие чего в задних трубах, расположенных на выходе газов из котла вода идет не вверх, а вниз. Опочная камера в целях предупреждения затягивания пламени в конвективный пучок и уменьшения потери с уносом ( Q4

- от механической неполноты сгорания топлива), разделена перегородкой на две части: топку и камеру сгорания. Перегородки котла выполнены таким образом, что дымовые газы омывают трубы поперечным током, что способствует теплоотдаче в конвективном пучке. 1.2 Чугунные экономайзеры

Заготовлявшиеся до настоящего времени чугунные экономайзеры состоят из чугунных ребристых труб, соединяемых при помощи чугунных колен (калачей) таким образом, чтобы питательная вода могла последовательно пройти по всем трубам снизу вверх. Такое ее движение является обязательным, так как при нагревании воды падает степень растворимости находящихся в ней газов, кислорода, углекислоты, и газы начинают выделяться в виде поднимающихся вверх пузырьков. Конструкция экономайзеров должна способствовать удалению этих пузырьков, так как они, налипая на стенки, производят коррозирующее действие. С целью лучшего смывания пузырьков скорость движения воды не следует принимать меньше 0,3 м/сек. Скорость газов во избежание чрезмерного засорения экономайзера с внешней стороны золой и сажей принимают не менее 5 м/сек.

Чугунные ребристые трубы имеют по краям прямоугольные фланцы, что дает возможность, набирая группу труб, ограничить газоход с двух сторон металлическими стенками. Возможность присоса воздуха через щели между фланцами ликвидируется конопаткой асбестовым шнуром, укладываемым в особые канавки, находящиеся во фланцах. Каждая труба этого экономайзера имеет размер по длине 2000 мм, диаметр в свету 100 мм. Ребра — круглые, диаметром 76 мм. Прямоугольные фланцы имеют размер по высоте 146 мм, по ширине — 150 мм; поверхность нагрева трубы 2,95 м². Живое сечение со стороны газов, приходящееся на одну трубу, равно 0,21 мР-.

Водяные экономайзеры могут устанавливаться к каждому котлу индивидуально или они выполняются групповыми на несколько котлов. При расположении экономайзера непосредственно за котлом присос воздуха между котлом и экономайзером невелик. Для групповых экономайзеров вследствие наличия сборного борова, а также неплотностей заслонок неработающих котлов присос достигает значительных размеров.

Групповыми экономайзерами часто оборудуют небольшие отопительные установки, когда индивидуальный экономайзер не удается хорошо скомпоновать с котлом. Пример обмуровки группового экономайзера, по конструкции близко подходящего к экономайзеру ВТИ

Обмуровка экономайзера производится красным кирпичом при толщине стены в 1'/2—2 кирпича. Размер стен обмуровки экономайзера выбирается главным образом по соображениям уменьшения присоса, так как в газоходах экономайзера создаются значительные разрежения.

Реклама

Водяной экономайзер, собираемый из ребристых труб, довольно быстро загрязняется золой и сажей, поэтому его необходимо обдувать паром или сжатым воздухом от компрессора. Последнее применяется главным образом при водогрейных котлах.

В промежутках между группами труб монтируется подвижной аппарат из системы труб с расположенными на них соплами. Весь аппарат может перемещаться на 450 мм.

Эффективность действия обдувки простирается на три ряда труб по высоте, поэтому группы набираются по шесть горизонтальных рядов. Аппарат может обслуживать экономайзер, имеющий до девяти труб в одном горизонтальном ряду

При нечетном числе горизонтальных рядов труб, находящихся между двумя обдувочными приспособлениями, подвод к ним пара приходится располагать с разных сторон экономайзера,чтобы получить возможность размещения вертикальных колен большого размера.

Схема обмуровки группового экономайзера ВТИ. Если не удается расположить экономайзер в одном газоходе, то его размещают в двух. В таком случае поток воды по выходе из экономайзера, находящегося в одном газоходе, идет в нижнюю часть экономайзера другого газохода. По соединительной трубе вода идет сверху вниз; в верхней части этой трубы необходимо установить автоматически работающий воздухоотводчик (вантуз). Такой же прибор должен находиться и на выходе воды из экономайзера, чтобы предотвратить попадание воздуха в паровой котел; часто эти функции воздухоотводчика совмещаются с отводом воздуха из верхнего пункта трубопровода, подводящего питательную воду к паровым котлам.

В отопительных установках иногда вместо автоматически работающего воздухоотводчика применяют простые водосборники. К последним присоединяют полдюимовую газовую трубу, которую ведут к раковине, находящейся в помещении котельной.

На трубе, вблизи раковины, устанавливают вентиль. Такое устройство позволяет, периодически открывая вентиль, выпускать вместе с водой сконцентрировавшийся воздух. ВТИ при участии Гусинского машиностроительного завода разработал новую конструкцию чугунного экономайзера для давлений до 28 кг/см2. Конструкция по своей схеме не отличается от экономайзера ЦККБ. Изменению главным образом подверглась чугунная ребристая труба, что дало возможность создать экономайзер с меньшими габаритными размерами, дающий значительную экономию в расходовании металла и при одинаковых прочих условиях имеющий повышенный коэффициент теплопередачи.

Завод в настоящее время выпускает экономайзер с длиной трубы, равной 2 м. В дальнейшем завод предполагает освоить изготовление еще трех типов труб с длинами: 1,5, 2,5 и 3,0 м. Чугунные экономайзеры допускаются к установке при давлении пара в котлах не выше 22 атм.

1.3 Твердое топливо: Кузнецкий Д

Залегающий в большинстве случаев глубоко в недрах земли уголь является основой топливного бюджета СССР. Уголь, как говорил В.И. Ленин, «это настоящий хлеб промышленности». Добыча угля производится под землей, в тяжелых условиях. Чтобы, с одной стороны, облегчить работу, а с другой, — поднять выработку, процессы добычи угля максимально механизируются. При добыче угля обращается внимание на его обогащение, чтобы в нем было меньше породы, повышающей зольность. Обогащение производится как под землей (причем следят, чтобы порода не попадала в уголь), так и на поверхности земли путем применения углемоек, сепараторов и пр. При использовании обогащенных углей облегчаются условия сжигания, уменьшаются расходы по перевозкам, повышается к. п. д. котельных установок. Одновременно с внедрением механизации успехам в развитии угледобычи способствует правильная организация трудовых процессов: внедряется работа по цикличному графику, широко развертывается социалистическое соревнование и его высшая форма — стахановское движение.

Ископаемый уголь можно разделить на три группы: бурый уголь, каменный уголь и антрацит. Бурый уголь. По своей органической структуре бурый уголь отличается повышенным содержанием внутреннего балласта (О0 4- №), вследствие чего теплотворная способность органической массы получается меньше 7 000 ккал/кг. По сравнению с каменным углем бурый уголь имеет более высокий выход летучих веществ, кроме того, он более гигроскопичен: влажность рабочего состава превышает 10%, в то время как у каменных углей она в большинстве случаев меньше. Бурые угли в большей степени по сравнению с каменными способны самовозгораться при хранении.

Уголь, находясь на складе, постепенно адсорбирует кислород воздуха. Этот процесс сопровождается нагреванием угля, вследствие чего последний может самовозгореться. Явление самовозгорания еще мало изучено. Выяснено, что способность к самовозгоранию возрастает в связи с удлинением срока хранения угля на складе и увеличением высоты штабеля. Поэтому при немеханизированных складах не рекомендуется для углей, легко самовозгорающихся, делать штабель выше 2,5 м и хранить их на складе более месяца.

Для механизированных складов высота штабеля не ограничивается при условии послойного уплотнения штабеля тракторными катками. Уплотнение производится с целью воспрепятствовать проникновению воздуха в толщу слоя. Бурый уголь в его органической части обладает достаточно высокой теплопроизводительностью, но из-за повышенной влажности, а часто и зольности в рабочем составе теплопроизцодительность его резко снижается. Примером может служить подмосковный уголь, у которого Q н = 6 240, a Ql = 2 540 ккал/кг и менее. Имея высокий выход летучих веществ, благоприятствующий получению смолы и других высококачественных погонов, бурые угли обыкновенно не коксуются, этот недостаток, однако, исправим.

Для возможности коксования к бурым углям частично примешивают коксующиеся каменные угли. Каменный уголь. Из всех разновидностей ископаемых углей, составляющих геологические запасы СССР, доминирует каменный уголь: на его долю приходится примерно 80% всех залежей. и им особенно богат Кузнецкий район,

Каменный уголь в свою очередь подразделяется на ряд разновидностей. Длиннопламенные и газовые угли имеют повышенный внутренний балласт, затрудняющий спекание кокса. В процессе коксования эти угли отличаются повышенным выходом летучих. При горении образуется характерное длинное пламя.

Имеются сорта каменного угля, приближающиеся по своему составу к чистому углероду, с минимальным количеством Н, О и высоким СО, так называемые тощие угли, они дают неспекающийся кокс, так как углерод при коксовании не расплавляется.

В промежутке между длиннопламенными углями и коротко-пламенными — тощими — находятся жирные коксующиеся, они в первую очередь и используются для получения металлургического кокса, а также коксовального газа и высокоценных погонов.

Для внесения известной систематизации при маркировке предлагались схемы классификации углей по тем или иным признакам. Следует отметить затруднительность создания всеобъемлющей классификации, так как каждое месторождение имеет свои специфические, ему присущие особенности.

Каменные угли Донбасса имеют свою классификацию, разбиваясь по признакам коксуемости и выхода летучих. В отличие от бурого угля каменный уголь обладает высокой теплотворной способностью органической массы, превышающей по своей величине таковую для всех родов твердого топлива Теплотворная способность рабочего топлива также высокая и доходит до 7 000 ккал/кг и более, главным образом из-за малой гигроскопичности каменного угля, вследствие чего его влажность редко превышает 10%.

Кокс и полукокс. Как уже указывалось, наиболее целесообразно используется топливо в том случае, если предварительно оно подвергается воздействию термических процессов, сопровождающихся выходом летучих. В зависимости от того, какие цели ставят себе предприятия, перерабатывающие уголь, из каменного угля при температурах порядка 900° получают кокс, генераторный газ или смолу с последующей выработкой из нее ценных химических продуктов.

Для производства металлургического и литейного кокса берут угли, дающие плотный сплавленный кокс; для газификации идет длиннопламенный газовый уголь, а для получения большого количества высококачественной смолы расходуются жирные угли, причем процесс коксования предпочтительнее вести при низких температурах (550°); в этом случае за счет повышенных качеств погонов получается полукокс — продукт непрочный, идущий на сжигание, но не используемый в металлургических печах.

Методом полукоксования пользуются также для получения из низкосортного твердого топлива значительного количества высокоценных побочных продуктов.

Наиболее прочный и плохо поддающийся истиранию кокс называется металлургическим, он используется на доменную плавку. Более слабый кокс — литейный — направляют в вагранки для переплавки уже готового чугуна.

Объемный вес кокса зависит от его плотности, в среднем равен примерно 450 кг/м3.

Брикеты. Спрессовывая мелочь кокса и полукокса углей, фрезерного торфа, опилок в форму кирпича, шара, яйцевидную и пр., можно получить удобное для транспортировки и хранения топливо. Если не удастся спрессовать мелочь без примеси связующего элемента, то при формовке добавляют каменноугольный пек — остаток смолы после ее переработки. Размеры брикета бывают и меньше — до 30X60X55 мм.

Антрацит. Антрацит по своему составу более всех углей приближается к чистому углероду. Он отличается большой прочностью, хорошо выдерживает перегрузки и перевозки. Выход летучих у антрацита ничтожный (несколько процентов), поэтому при горении угли этого рода почти не дают факела, а также и дыма, обычно сигнализирующего о неправильной работе топки при сжигании длиннопламенного топлива.

Рабочий состав антрацита в большинстве случаев имеет относительно невысокую зольность и малую влажность, объемный вес его выше других углей.

Все эти особенности характеризуют антрацит наравне с хорошими каменными углями как топливо, весьма теплоплотное, вследствие чего и радиус его использования, считая от места добычи, может определяться уже тысячами километров.

Антрацит расходуется преимущественно на цели сжигания, так как выход летучих у него невелик, кокс его рассыпается и, следовательно, не может использоваться, например, для целей выплавки металла.

Теплотворная способность органической массы антрацита достаточно высокая, близкая к углероду, и уступает только некоторым сортам каменных углей вследствие сниженного процента водорода в органической массе

Маркировка углей. Один и тот же тип угля в зависимости от размеров кусков и количества мелочи подразделяется на несколько сортов. Угли других месторождений имеют свою маркировку.

Объемный вес воздушносухих ископаемых углей колеблется в пределах от 600 до 1 000 кг/м3. Объемный вес большинства углей приближается к 900 кг/м3, меньшие цифры относятся к некоторым бурым углям (исключая подмосковный), наивысший объемный вес принадлежит антрациту.

Исходные данные. [2]

Котел: ДКВР 4-14

Объём топки: 13,7м²

Поверхность стен топки: 41,4 м²

Диаметр экранных труб: 51 2,5 мм 2,5 мм

Относительный шаг экранной трубки: 1,56 мм

Площадь лучевоспренимающей поверхность нагрева: 19,5 м²

Площадь поверхности нагрева конвективных пучков: 117 м²

Диаметр труб конвективных пучков: 51 2,5 мм 2,5 мм

Расположение труб конвективных пучков: коридорное

Поперечный шаг труб: 110 мм

Продольный шаг труб: 100 мм

Площадь живого сечения для прохода продуктов сгорания: 0,375 мм

Число рядов труб по ходу продуктов сгорания (1пучок /2 пучок): 20/20

Топливо: кузнецкий

Марка топлива: Д

Класс: Р, СШ

: 12,0 : 12,0

: 13,2 : 13,2

: 0,3 : 0,3

: 58,7 : 58,7

: 4,2 : 4,2

: 1,9 : 1,9

Низшая теплота сгорания  : 9,7 : 9,7

Максимальная: 22,82

влажность : 13,5 : 13,5

зольность  : 25,0 : 25,0

Температура плавкости золы tº:

: 1130ºС : 1130ºС

: 1200ºС : 1200ºС

: 1250ºС : 1250ºС

Приведенные:

Влажность : 0,576 : 0,576

Зольность : 0,578 : 0,578

Выход летучих на горючую массу: 42,0

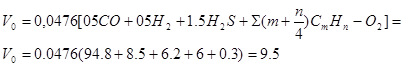

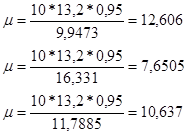

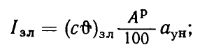

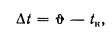

2. Расчет объемов продуктов сгорания

котел экономайзер топливо

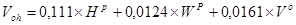

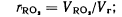

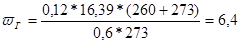

2.1 Определить теоретический объем воздуха необходимого для полного сгорания

(м³/кг) (м³/кг)

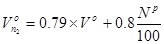

2.2 Определить теоретический объем азота в продуктах сгорания

(м³/кг) [2] (м³/кг) (м³/кг) [2] (м³/кг)

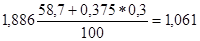

2.3. Определить теоретический объем 3-х атомных газов при сжигании твердого топлива

[2] [2]

(м³/кг)[2] (м³/кг)[2]

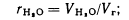

2.4 Определить теоретический объем водяных паров при сжигании твердого топлива

(м³/кг) [2] (м³/кг) [2]

(м³/кг) [2] (м³/кг) [2]

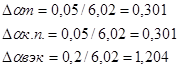

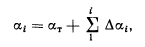

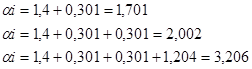

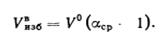

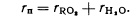

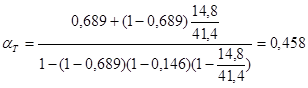

2.5 Определить средний коэффициент избытка воздуха в газоходе

()[2] ()[2]

()[2] ()[2]

[2] [2]

[2] [2]

Таблица №1 Объемная доля продуктов горения

| величина |

Расчетная

формула

|

топка |

Конвективные пучки |

В.Э.К. |

| коэффициент избытка воздуха после поверхности нагрева |

3.2 |

1,1 |

1.15 |

1.17 |

| Ср. коэффициент избытка воздуха в газоходе поверхности нагрева |

3.11 |

1,15 |

1,125 |

1.16 |

| Избыток количества воздуха |

3.12 |

0.9528 |

1.191 |

1.524 |

| Объем вод паров |

3.13 |

2.0162 |

2.5202 |

3.2259 |

| Полный объем продуктов горения |

3.14 |

9,7727 |

14.639 |

23.082 |

| Объемная доля 3-х атомных газов |

3.15 |

0,109 |

0,072 |

0,046 |

| Объемная доля водяных паров |

3.16 |

0,216 |

0,143 |

0,091 |

| Суммарная объемная доля |

3.17 |

0,325 |

0,215 |

0,137 |

2.6 Определить избыточное количество воздуха.

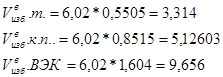

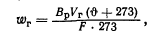

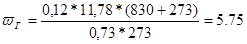

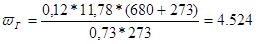

2.7 Определить действительный объем водяных паров для твердого

топлива

[2] [2]

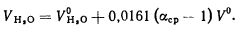

2.8 Определить действительный суммарный объем продуктов сгорания

[2] [2]

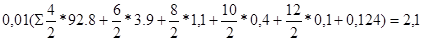

Для топки 1,1+4,77+3,314+0,7633=9,9273

Для к.п. 1,1+4,77+5,126+0,7925=1,7885

Для ВЭК 1,1+4,77+9,656+0,865=16,391

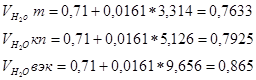

Определить объемные доли 3-х атомных газов и водяных паров

1. Объемная доля 3-х атомных газов

[2] [2]

Топки 1,1/9,947=0,11058

К.п. 1,1/11,7889=0,0933

В.Э.К. 1,1/16,391=0,0671

2 Объемная доля водяных паров

[2] [2]

Топка 0,71/9,947=0,0713

К.П. 0,71/11,78=0,0602

В.Э.К.0,71/16,391=0,0433

3 Суммарная объемная доля

[2] [2]

2.9 Концентрация золы в продуктах горения

[2] [2]

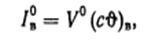

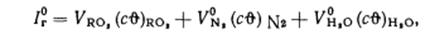

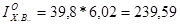

2.10 Расчет энтальпии и продуктах сгорания

2.10.1 Энтальпия теоретического объема воздуха для всего выбранного диапазона температур

[2] [2]

133*6,02=800,66

267*6,02=1607,34

404*6,02=2432,08

543*6,02=3268,86

686*6,02=4129,72

832*6,02=5008,64

982*6,02=5911,64

1134*6,02=6826,68

1285*6,02=7735,7

1440*6,02=8668,8

1600*6,02=9632

1760*6,02=1595,2

1919*6,02=11552,38

2083*6,02=12539,66

2247*6,02=13526,94

2411*6,02=14514,22

2574*6,02=15495,48

2738*6/02=16482,76

2906*6,02=17494,12

3074*6,02=18505,48

2.10.2 Энтальпия теоретического объема продуктов сгорания для выбора диапазона температур

[2] [2]

1,1*170+4,77*130+0,71*151=914

1,1*359+4,77*261+0,71*305=1856

1,1*561+4,77*393+0,71*464=2821

1,1*774+4,77*528+0,71*628=3815

1,1*999+4,77*666+0,71*797=4841

1,1*1226+4,77*806+0,71*790=5881

1,1*1466+4,77*949+0,71*1151=6956

1,1*1709+4,77*1096+0,71*1340=8059

1,1*1957+4,77*1247+0,71*1529=9186

1,1*2209+4,77*1398+0,71*1730=10326

1,1*2465+4,77*1550+0,71*1932=11476

1,1*2726+4,77*1701+0,71*2138=12630

1,1*2986+4,77*1856+0,71*2352=13807

1,1*3251+4,77*2016+0,71*2566=15014

1,1*3515+4,77*2171+0,71*2789=16202

1,1*3780+4,77*2331+0,71*3011=17414

1,1*4049+4,77*2490+0,71*3238=18630

1,1*4317+4,77*2650+0,71*3469=19852

1,1*4586+4,77*2814+0,71*3700=21094

1,1*4859+4,77*2973+0,71*3939=21845

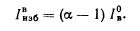

2.10.3 Энтальпия избыточного количества воздуха.

[2] [2]

0,433*800=346

0,433*1607=695

0,433*2432=1053

0,433*3268=1415

0,414*1607=665

0,414*2432=1006

0,414*3268=1353

0,414*4129=1709

0,414*5008=2073

0,414*5911=2447

0,404*6826=2757

0,404*7735=3125

0,404*8668=3502

0,404*9632=3891

0,404*10595=4280

0,404*11552=4667

0,404*12539=5066

0,404*13526=5464

0,404*14514=5863

0,404*15495=6260

0,404*16482=6659

0,404*17494=7067

0,404*18505=7476

2.10.4 определить энтальпию продуктов сгорания при коэффициенте избытка воздуха

346+914+10=1270

695+1856+21=2573

1053+2821+33=3907

1415+3815+45=5276

665+1856+21=2543

1006+2821+33=3861

1353+3815+45=5214

1709+4841+57=6608

2073+5881+70=8012

2447+6956+83=9486

2757+8059+96=10913

3125+9186+109=12421

3502+10326+123=13952

3891+11476+137=15381

4280+12630+151=17061

4667+13807+170=18645

5066+15014+198=20278

5464+16202+220=21887

5863+17414+235=23513

6260+18630+258=25149

6659+19852+274=26785

7067+21094+366=28528

7476+21845+315=29637

[2] [2]

0,125*81=10

0,125*170=21

0,125*264=33

0,125*361=45

0,125*460=57

0,125*562=70

0,125*664=83

0,125*769=96

0,125*878=109

0,125*987=123

0,125*1100=137

0,125*1209=151

0,125*1365=170

0,125*1587=198

0,125*1764=220

0,125*1881=235

0,125*2070=258

0,125*2192=274

0,125*2934=366

0,125*2520=315

Таблица энтальпий №2

| Поверхность нагрева |

t |

Iв |

Iг |

Iизв. |

I |

Верх топочной камеры

|

2000

1900

1800

1700

1600

1500

1400

1300

1200

1100

1000

900

800

|

29289

27668

26087

24525

22972

21409

1984618284

16769

15244

13720

12243

10804

|

21845

21094

19852

18630

17414

16202

15014

13807

12630

11476

10326

9186

8059

|

7476

7067

6659

6260

5863

5464

5066

4667

4280

3891

3502

3125

2757

|

40113

37889

35649

33445

31258

29077

27264

24767

22651

20581

18517

16473

14466

|

Конвективные пучки

|

700

600

500

400

300

200

|

9356

7927

6536

517333849

2543

|

6956

5881

4841

3815

2821

1856

|

2447

2073

1709

1353

1006

665

|

12492

10570

8707

6874

5093

3359

|

Водяной экономайзер

|

400

300

200

100

|

517333849

2543

1267

|

3815

2821

1856

914

|

1415

1053

695

346

|

6874

5093

3359

1662

|

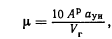

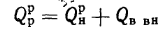

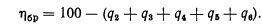

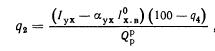

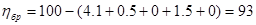

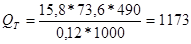

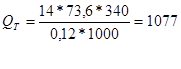

2.11 Расчет КПД и расход топлива

2.11.1 определит располагаемую теплоту

[2] [2]

2.11.2 Вычислить полезную мощность парового котла

2.11.3. Вычислить КПД брутто

[2] [2]

Находим по таблице

[2] [2]

[2] [2]

2.11.4 Вычислить расход топлива

[2] [2]

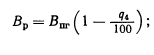

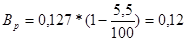

2.11.5 Расчетный расход топлива

[2] [2]

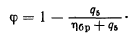

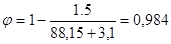

2.11.6.Коофициент сохранения теплоты

[2] [2]

2.12 Поверочный расчет топки

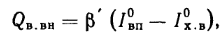

2.12.2 Теплота воздуха складывается из теплоты горячего воздуха и холодного

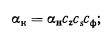

2.12.3 Определить коэффициент тепловой эффективности экранов

[2] [2]

2.12.4 эффективная толщина слоя

[2] [2]

S=3,6*13,7/41,4=1,5

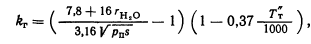

2.12.5 Коэффициент ослабления лучей 3-х атомными газами

[2] [2]

14,29*0,181+0,55*1,26+0,3=5.303

2.12.6 Суммарная общая толщина среды

[] []

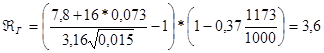

2.12.7 Суммарная оптическая толщина среды

[2] [2]

2.12.8 Степень черноты топки

[2] [2]

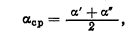

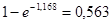

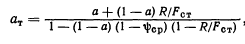

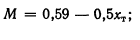

2.12.9 Зависимость от относительного положения max температуры пламени по высоте топки

[2] [2]

=0,48

2.12.10 Определяется зависимость

[2] [2]

2.12.11 Действительная температура на выходе

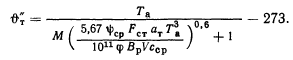

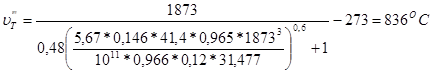

[2] [2]

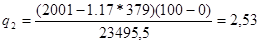

2.13 Конвективные пучки

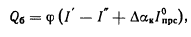

2.13.1 Теплота отданная продуктами сгорания

[2] [2]

Для 700

0,966*(10426-8012+1,85*239,5)=3527(кДж/кг)

Для 400

0,966*(10426-5214+1,85*239,5)=8729

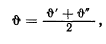

2.13.2 Расчет температуры потока продуктов сгорания в конвективном газоходе.

[2] [2]

Для 700

(961,5+700)/2=768

Для 400

(961,5+400)/2=618

2.13.3 Расчет температурного напора

[2] [2]

Для 700

768-340=428

Для 400

618-340=278

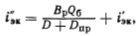

2.13.4 Расчет скорости продуктов сгорания в поверхности нагрева

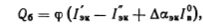

[2] [2]

Для 700

Для 400

2.13.5 Расчет коэффициента теплоотдачи конвекцией от продуктов сгорания к поверхности нагрева

[2] [2]

Для 700

57,5*1,2*1*1=69

Для 400

51*1*1*1,2=61,2

2.13.6 Для запыленного потока

[2] [2]

Для 700

57,5*0,689=39,61

Для 400

51*0,689=35,139

2.13.7 Для запыленного потока

[2] [2]

340+60=400

2.13.7 Суммарный коэффициент теплоотдачи от продуктов сгорания

[2] [2]

Для 700

1*(39,6+69)=208,6

Для 400

1*(35,1+61,2)=96,3

2.6.8 Коэффициент теплопередачи

[2] [2]

Для 700

0,146*108,6=15,8

Для 400

0,146*96,3

2.13.9 Определяется количество теплоты воспринимающей поверхности нагрева.

[2] [2]

Для 700

Для 400

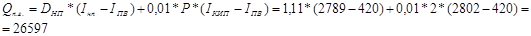

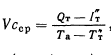

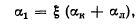

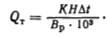

2.14 Расчет водяных экономайзеров

2.14.1 Расчет количества теплоты

[2] [2]

0,966*(5276-5214+1,2*3268)=2880

2.14.2 Расчет энтальпии воды после В.Э.К.

[2] [2]

(0,12*3665)/(3,88+0,0776)+419=28737

2.14.3 Расчет параллельно включенных змеевиков

[2] [2]

(3,88*1000000)/(0,785+600+5776)=1,42

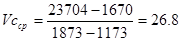

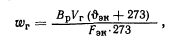

2.14.4 Расчет скорости продуктов сгорания в водяном экономайзере

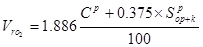

[] []

2.14.5 Расчет площади живого сечения

[2] [2]

5*0,184=0,92

2.14.6 Коофицент теплопередачи

[2] [2]

0,65*108=70,5

2.14.7 Температура загрязненной стенки

[2] [2]

260+60=320

2.14.8 Площадь поверхности нагрева

[2] [2]

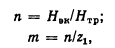

2.17.9 Расчет общего числа труби числа рядов

[2] [2]

n=109,4/2,95

m=165,1/5=7,4

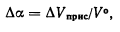

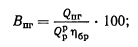

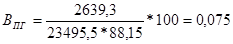

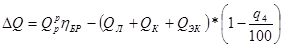

2.14.10 Определитть невязку теплового баланса

[2] [2]

384-100

176 -х

(176*100)/35384=0.497 %

Заключение

В ходе курсового проекта был выполнен тепловой расчет котла ДКВР 4-14, работающего на твердом топливе Кузнецкий Д с прилежащими к нему частями, такими как водяной экономайзер.

После расчета в результате были выявлены недоработки и плюсы: такие как степень заводской готовности. Характеристика поведения котла при работе.

Благодаря чему можно создать более лучшие котлы близкие 100% кпд.

Естественно абсолютный котел без потерь не возможен.

Список использованной литературы

1.Александров «Вопросы проектирования паровых котлов ср. и малой производительности»

2.Вукалович. Ривкин. «Таблицы термодинамических свойств воды и водяного пара».

3.Котельные установки и их обслуживание

4.Эстеркин «Курсовое и дипломное проектирование»

5.Эстеркин «Промышленные котельные установки»

|