Триботехнічні властивості: зносостійкість, зношування, тертя, покриття, залишкові напруги детонаційно-газових покриттів

Мета і завдання дослідження

У представленій роботі досліджені триботехнічні характеристики легованих детонаційних покриттів систем Fe-Мn, які не містять дефіцитні й дорогі компоненти, випробуваних у парах тертя зі сталлю, бронзою при відсутності мастильних матеріалів і в умовах граничного змащення, залежно від впливу зовнішніх дій, які становлять собою зміна в широкому діапазоні швидкості, навантаження й температури. Для реалізації цієї мети були поставлені й розв'язку такі завдання дослідження: проаналізовані сучасні методі поверхневого зміцнення й поновлення зношених деталей авіаційної техніки на авіаремонту.

Актуальність дослідження

Розвиток техніки, підтримки експлуатаційних властивостей машин, механізмів і встаткування промислового комплексу вимагає постійного підвищення надійності, довговічності й здатності до ремонту, на рівень яких значно впливають процеси тертя й зношування. Широкий діапазон швидкостей, температур, навантажень (зокрема знакозмінних), умов експлуатації акцентує увагу на постійному поліпшенні характеристик матеріалів, розширення їх ресурсної бази. Перехід щодо умов тертя від об'ємних до поверхневих властивостей матеріалів, створення їх конструктивно-почуттєвими, реалізація принципу анізотропії й універсального явища структурної пристосованості можливо застосуванням композиційних порошкових покриттів.

Вступ

Світова тенденціяпрямує до постійного розвитку технологій, які використовують порошкові матеріали. З іншої сторони серед переліку проблем машинобудівного комплексу України, важливим є підвищення надійності й довговічності деталей машин, які працюють в умовах тертя. При цьому, одним з напрямків її розв'язку, з урахуванням тенденції переходу від об'ємно-структурного зміцнення до поверхневого, є використання захисних зносостійких покриттів, зокрема детонаційно-газових. Детонаційно-газовий метод дає можливість одержувати високоякісні, практично ,безпористі покриття з високим рівнем адгезійної міцності до матеріалу основи. Застосування детонаційно-газових покриттів дає можливість впливати на поверхневі властивості деталей таким чином, щоб щонайкраще задовольнити умовам експлуатації. Це, у свою чергу, дозволяє не тільки створювати робочі покриття, але і якісно їх ремонтувати. Детонаційно-газові захисні покриття мають перевага в умовах підвищених навантажень і температур, інтенсивного зносу й агресивних середовищ.

Реклама

Актуальність . Аналіз робіт присвячених дослідженням триботехнічних властивостей детонаційно-газових покриттів, показав, що найбільше промислове застосування для захисту вузлів тертя від зносу одержали покриття на основі карбіду вольфраму й нікелю, які мають дефіцитні складові, а також компоненти з високої собі вартістю. До того ж впровадження детонаційно-газових покриттів для підвищення зносостійкості деталей машин ускладнене в наслідок відсутності відомостей про закономірності процесів їх зношування, а також границях раціонального техніко-економічного застосування. При загальній позитивній оцінці ефективності й ціліше згідності використання детонаційно-газових покриттів для захисту вузлів тертя від зносу, їх застосування стримується завдяки обмеженої номенклатури порошкових матеріалів, яка проводиться промисловістю України. Таким чином, для застосування детонаційно-газових покриттів при зміцненні й поновленні зношених деталей машин, необхідне проведення дослідницьких робіт з метою збільшення асортиментів порошкових матеріалів, які не містять дефіцитних складових і компонентів з високою собівартістю.

Композиційні покриття на основі порошкових матеріалів мають багато переваг, а саме: можливістю регуляції антифрикційних характеристик за рахунок внесення різного роду доповнень, одержання композитів з попередньо заданими у відповідних напрямках властивостями, значної економії металів. Розробка й створення композиційних металевих порошкових матеріалів для формування покриттів, які мають високі триботехнічні властивості, є складна самостійна наукова проблема. Успішний розв'язок її можливе тільки з одночасним вивченням закономірностей процесів тертя й зношування відзначених покриттів. У зв'язку із цим, у кожному конкретному випадку розробки й застосуванню технології детонаційно-газового поверхневого напилювання покриттів повинне передувати проведення всебічних досліджень їх триботехнічих характеристик. Останні ж, як відомо, суттєво залежать від технологічних параметрів процесу, а також властивостей і якості початкового порошкового матеріалу. Застосування відзначених зносостійких покриттів дозволить значно побільшати термін служби вузлів і машин у цілому, зменшити не робочий час машинного парку і технологічного встаткування й, як наслідок, забезпечить значну економію матеріальних ресурсів.

Реклама

Мета дослідження. Теоретичне узагальнення й розвиток методології створення детонаційно-газових зносостійких покриттів з легованих порошкових матеріалів на основі бездефіцитних компонентів з низькою собівартістю.

Об'єкт дослідження. Детонаційно-газові зносостійкі покриття системи Fe-Мn.

Предмет дослідження. Закономірності формування й зношування поверхневих структур детонаційно-газових покриттів системи Fe-Мn.

Методи дослідження. Теоретичну й методичну основу дослідження становили методи теорії математичної статистики й системного аналізу, сучасного фізико-хімічного аналізу й синтезу покриттів, а також структурно-фазового складу їх поверхневого шару.

Розділ 1. Сучасний стан проблеми й завдання дослідження

Уявлення про сутність трибо логічних процесів у різному обсязі й хронологічної послідовності розглядалися в багатьох дослідженнях. Тому більш доцільно зупинитися на тих концепціях і висновках, які одержали найбільше поширення й вплив у сучасних теоретичних і практичних досягненнях трибології й безпосередньо пов'язані із предметом дослідження.

1.1 Аналіз сучасних поглядів і досліджень із підвищення зносостійкості твердих тіл

Зниження зношування деталей рухливих сполучень є однієї з головних завдань у сучасному машинобудуванні. Так щорічні витрати на ремонт становлять

20-25% вартості машин, а 5 % обсягу їх промислового випуску йде на заміну зношеної продукції. Основна частина деталей виходить із ладу не через втрату міцності й об'ємного зменшення, а внаслідок зношування. Крім того, зношування найчастіше є першопричиною поломки деталей, оскільки сприяє насиченню поверхневого шару дефектами й зниженню міцності. Є ряд областей техніки, у яких невирішені проблеми зношування гальмують розвиток виробництва. З кожним роком ці проблеми стають усе більш гострими тому, що посилюються режими експлуатації технічних засобів, підвищуються вимоги до їхньої надійності, довговічності й точності функціонування, з'являються нові області застосування рухливих сполучень. Тертя твердих тіл або контакт із газоподібним або рідким середовищем супроводжується зміною їх розмірів. Послідовність явищ, що мають місце в зоні контакту, що й приводять до такого результату, називають зношуванням.

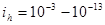

Зміна лінійних розмірів тіл, що сполучаються процесі тертя може відбуватися як внаслідок відділення з їхніх поверхонь невеликих обсягів матеріалу, так і в результаті пластичного деформування найбільш навантажених виступів поверхні тертя. Отже, зношування - це процес відділення матеріалу з поверхні твердого тіла при терті й (або) збільшення залишкової деформації, що супроводжується поступовою зміною розмірів цього тіла. У машинах і механізмах зношування є причиною зниження їх кінематичної точності. Виникнення динамічних навантажень, втрати міцності й руйнування окремих елементів. Зношування - ця зміна розмірів і форми твердого тіла в результаті зношування. Про величину зношування можна судити по зменшенню розмірів тіла, що треться в напрямку, перпендикулярному до його поверхні тертя. Кількісними характеристиками процесу зношування є швидкість і інтенсивність І зношування. Швидкість зношування - являє собою зношування тіла, що треться в одиницю часу. Визначається швидкість зношування як відношення товщини зношеного шару ∆h, зміни об’єму V, або маси ∆m, твердого тіла до інтервалу часу ∆t, протягом якого це тіло зазнало зношування. Розрізняють лінійну ih

об'ємну іv

і масову іm

швидкості зношування:

Більш розповсюдженими є характеристики процесу зношування які враховують шлях тертя L рівний, при постійній силі тертя й швидкості ковзання v, добутку v на час стирання ∆t. Розрізняють лінійну Іh

, масову Іm

, об'ємну Іv

і енергетичну Іw

інтенсивності І зношування. Лінійну інтенсивність зношування являє собою товщину зношеного шару ∆h, що приходиться на одиницю шляху тертя :

Ця величина може бути визначена по зміні обсягу ∆v або маси ∆m зношеного шару:

/(Aa

L) : /(Aa

L) :  /(pAa

L) , /(pAa

L) ,

Де p- щільність матеріалу, що треться;

Aa

- площа поверхні тертя елемента, що треться (номінальна площа контакту, якщо поверхні тертя тіл, що сполучаються, однакові ). Очевидно, що Іh

є безрозмірною величиною. У більшості випадків інтенсивність зношування реальних тіл  . Масова інтенсивність зношуванні - це маса речовини, яка віддаляється з поверхні тіла, що зношується, за одиницю шляху тертя : . Масова інтенсивність зношуванні - це маса речовини, яка віддаляється з поверхні тіла, що зношується, за одиницю шляху тертя :

Об'ємна інтенсивність зношування - це обсяг матеріалу, зношеного за одиницю шляху тертя :

Розрізняють миттєву й середню швидкості й інтенсивності зношування. Наведені вище характеристики являють собою середні швидкість і інтенсивність зношування. Миттєві значення цих характеристик є похідними зношування за часом або шляху тертя.

Енергетична інтенсивність зношування визначає обсяг зношеного матеріалу, що доводиться на одиницю роботи сили тертя :

де F - сила тертя.

Ця характеристика застосовується в основному при вивченні роботи гальмових обладнань і муфт зчеплення. Зносостійкість Еи

різних реальних вузлів тертя може приймати значення, що належать широкому інтервалу : від  до до  . Розрізняють десять класів зносостійкості ( від 3- го до 12- го ), кожний з яких відрізняється по величині Еи

від наступного за ним в 10 раз. Номер класу відповідає мінімальному показнику ступені при Еи

. Так, якщо зносостійкість колодкового гальма відповідає шостому класу , це означає, що Еи= . Розрізняють десять класів зносостійкості ( від 3- го до 12- го ), кожний з яких відрізняється по величині Еи

від наступного за ним в 10 раз. Номер класу відповідає мінімальному показнику ступені при Еи

. Так, якщо зносостійкість колодкового гальма відповідає шостому класу , це означає, що Еи= , якщо сьомому класу, то Еи= , якщо сьомому класу, то Еи= . При вивченні опору матеріалів абразивному зношуванню найчастіше в лабораторних випробуваннях використовують поняття відносна зносостійкість Ео

: . При вивченні опору матеріалів абразивному зношуванню найчастіше в лабораторних випробуваннях використовують поняття відносна зносостійкість Ео

:

де  - висота зношеного шару еталона ; - висота зношеного шару еталона ;

- висота зношеного шару досліджуваного матеріалу. - висота зношеного шару досліджуваного матеріалу.

Величини  й й  визначаються при однакових режимах навантаження. визначаються при однакових режимах навантаження.

Наведені характеристики процесу зношування є інтегральними для обраної пари тертя й режимів її навантаження . Вони не зв'язують зношування із процесами взаємодії й руйнування в зоні контакту.

Зношування тіл, що труться слід розглядати як сумарний результат одночасного протікання елементарних актів руйнування й змін властивостей матеріалу, природа яких різноманітна. Це визначає різноманіття видів зношування, що мають місце на одному й тому ж контактному майданчику в будь-який заданий момент часу. Однак для кожної конкретної пари тертя й обраних режимів навантаження характерний ведучий (домінуючий) вид зношування, що визначає інтенсивність зношування тіл, що труться. Поряд з ведучим мають місце супутні види зношування. Так, при втомному зношуванні, що переважає по своєму якісному й кількісному прояву, можливе існування абразивного й окисного видів зношування. Зі зміною режимів навантаження провідним видом може бути абразивне зношування, а супутніми - втомне й окисне.

Таким чином, при терті реальних тіл у зоні контакту можуть реалізовуватися часток, що одночасно трохи приводять до утвору, зношування явищ, що мають різну природу, що й підкоряються різним закономірностям. Математичний опис процесу зношування базується, як правило, на одному явищі. Це явище може бути основним, однак у реальних вузлах воно не визначає повністю опір матеріалів, що сполучаються, зношуванню. Тому не слід очікувати повного збігу розрахункових значень інтенсивності зношування з даними, які отримані експериментально для реальних вузлів тертя. Різноманіття причин зношування тертьових тіл привело до розробки великої кількості класифікацій видів зношування, кожна з яких різниться принципом, покладеним у її основу. Розглянемо деякі з них. В основу першої класифікації, запропонованої Бринеллем в 1921 р., була покладена кінематична ознака й наявність прошарку між поверхнями тертя. Згідно із цією класифікацією, існують наступні види зношування: при терті кочення з мастильним матеріалом; при терті кочення без мастильного матеріалу; при терті ковзання з мастильним матеріалом; при терті ковзання без мастильного матеріалу; при терті тіл, розділених твердими частками. Ф. Т. Барвелл і К. Стронг запропонували класифікацію видів зношування, засновану на фізико-механічних і хімічних явищах у контакті. Вони розрізняють сім видів зношування: 1) задір або заїдання, обумовлені сильною адгезійною взаємодією на точках контакту; 2) пластичний плин поверхні; 3) викришування; 4) стирання твердими частками; 5) безперервне зношування, що приводить до утворення дрібних часток зношування й згладжуванню поверхні тертя (у результаті впливу слабких механічних навантажень і адгезії); 6) зношування в результаті хімічної корозії ; 7) фреттинг-корозия. В основу класифікації Б. І. Костецкого покладені фізико-хімічні й механічні процеси, що протікають у зоні тертя. У цьому випадку виділяють наступні види зношування: схоплювання твердих тіл; окисне зношування; корозію й фреттинг , а також зминання; ерозійне, кавітаційне й втомне зношування. Класифікація І. В. Крагельского, заснована на характері порушення фрикційних зв'язків і руйнування поверхонь тертя, включає: втомне зношування, спостережуване при пружному відтискуванні матеріалу нерівностями, що впровадилися, контр тіла; малоциклову втому при пластичному відтискуванні матеріалу; мікрорізання з утворенням стружки при більших значеннях глибини щодо впровадження нерівностей поверхні контр тіла в обсяг поверхневого шару, що зношується, матеріалу; адгезійне порушення фрикційних зв'язків, спостережуване при схоплюванні плівок; когезіонне руйнування поверхневих шарів при схоплюванні тертьових тіл на ювенільних ділянках контакта. Д.Н. Гаркунів запропонував підрозділяти зношування на наступні види; при схоплюванні й заїданні поверхонь; виборчий перенос; водневе; окисне; корозійне; корозійно-механічне; фреттинг-корозія; внаслідок диспергування, внаслідок пластичної деформації; у результаті викрошування знову утворених структур; тріщиноутворення на поверхнях тертя; абразивне й ерозійне. Ця класифікація побудована з обліком фізико-механічних і хімічних явищ, що протікають у зоні контакту, і топографії поверхні тертя після зношування.

Відповідно ГОСТ 16429—70, усі види зношування можна розділити на три групи: механічне; молекулярно-механічне й корозійно-механічне (мал. 1.1)

Рис. 1.1.1. Класифікація видів зношування за ГОСТ 16429-70 ;

Перша група поєднує ті вила зношування, які є результатом руйнування поверхневого шару твердого тіла, викликаного в більшості випадків багаторазовими деформаціями цього шару. Друга група представлена зношуванням, обумовленим адгезійними явищами на плямах фактичного контакту, у результаті протікання яких утворюються містки зварювання, що руйнуються під впливом тангенціальної сили. Руйнування цих містків зварювання може відбуватися за обсягом одного з елементів пари тертя. Третя група включає окисне зношування й фреттинг-корозію. Основною причиною яких є хімічні процеси ініційовані імпульсним тепловим і механічним впливом на матеріал нерівностей, що вступають у контакт поверхонь тертя. Фізичні й хімічні процеси, що протікають у зоні тертя.

Поділ поняття міцності на об'ємну й поверхневу, розвиток термодинаміки дозволив Б.І. Костецкому [5-7] висунути принципово новий - структурно-енергетичний підхід. Відповідно до якого для всіх матеріалів існують границі структурно-енергетичної пристосованості, яка характеризується стабільним протіканням процесів тертя й зношування [8]. Так само була освітлена єдина дифузійна природа процесів окиснення й зв'язування, яке дозволило досліджувати як загальні закономірності тертя й зношування, так і специфічні. Робота І.Г. Носовского й співробітників [9-11], підтвердили вакантно-дислокаційну гіпотезу зв'язування. Умови граничного змащення це найгірший режим роботи вузлів тертя в них сполучаються механічні й фізико-хімічні взаємодії фрикційного контакту й навколишнього середовища [12-14]. Мастильний матеріал з дислокаційно-енергетичних позицій [15, 16], суттєво впливає на кількість дефектів у поверхні тертя й змінює природу її взаємодії з навколишнім середовищем [17, 18] Відбувається утвір адсорбційних, хемосорбційних шарів [19-21]. Явище адсорбції й утвору адсорбційних шарі на трибо поверхні досліджене А.С. Ахматовим, Б.В. Дерягиним, Г. І. Фуксом, П.А. Ребиндером, М.В. Райко [14, 10-12]. У роботах [21, 22] показаний загальний механізм дії більшості хімічно активних присадок у мастильному матеріалі. Н. Жорже, А. Годфри, К. Майер, Ф. Барвел вивчали плівки, які утворені на поверхнях при фрикційному контакті. Дослідження м.В. Райко, Р.М. Матвиевского [25, 26] суттєво розвили бачення про фазові переходи в мастильних шарах. Роботи в напрямку утворення мастильних шарів [16-23] виділили роль трибохімічних реакцій у зоні тертя [18]. Також відзначається значимість впливу матеріалу трибосполучених [11]. Окремо варто виділити переваги ламелярних мастильних матеріалів [12, 15]. У якості твердих масел можуть використовуватися різні матеріали: графіт або чисті метали з низькою температурою плавлення Pb, Bі, Sb, Sn. Значне поширення одержали сульфіди металів: сірчисте залізо й марганець, а надалі сірчистий цинк, мідь і свинець [21]. Великий цикл робіт присвячений механізмам дії ламилярних мастильних матеріалів [25]. У цей час відсутні чіткі ознаки за якими можна виходячи із загального класу захисних покрити виділити спеціальні зносостійкі, тому що ознаки зносостійкості чітко не сформульовані [28]. Деякі автори [14-20] вважають, що оптимальна зносостійка структура визначається сприятливим з'єднанням самої структури й складного комплексу властивостей (іноді навіть суперечливих), по-перше, фізико-механічних (високий опір стиску, вигину, зрушення, значні сили молекулярно механічного зчеплення, комбінацією твердості й в'язкості при мінімальній крихкості); по-друге, фізичних (значна тепло-провідність, не значні розбіжності коефіцієнтів розширення й ін.); по-третє, фізико-хімічних (висока насиченість і рівномірність мікро-розподілу легуючих елементів, стійкість проти корозії й ін.). При цьому одержання відзначеного комплексу властивостей практично не можливо в однофазному однокомпонентному й навіть багатокомпонентному сплаві, але цілком здійсненне в гетерогенній структурі. Слід так само враховувати те, що для різних умов експлуатації й впливу зовнішніх факторів оптимальна зносостійкість відповідає різним, але характерним для кожного конкретного випадку структурним станам [26].Абразивне зношування - це відділення з поверхні тертя матеріалу або його пластичне деформування під впливом твердих часток, що супроводжується зміною лінійних розмірів тіла, що зношується. Цей вид зношування реалізується при наявності: •нерухомо закріплених твердих зерен на поверхні тертя одного з тіл, що сполучаються. Це тверді структурні складові матеріалу елементів пари тертя, частки абразивної шкурки, брусків і іншого інструмента, частки нагару на стінках циліндра двигуна внутрішнього згоряння;

•вільних часток, що попадають у зону контакту тертьових тіл (оксидні плівки, частки зношування, пили);

•незакріплених часток, що передають тиск деформуючої маси (абразивні частки в ґрунті, гірських породах, насипних вантажах при їх транспортуванні).

Абразивне зношування закріпленими частками спостерігається у двигунах внутрішнього згоряння (у парі тертя циліндр-поршневе кільце), при обробці матеріалів абразивним інструментом огранювання каміння, виготовлення лінз і виробів з деревини, обробка металів без застосування мастильно-охолоджуючих рідин) і т.д..

Звичайно перший механізм вносить незначний вклад у процес зношування в порівнянні із другим. Поверхня металів, що зазнають абразивне зношування, покривається безліччю паралельно розташованих канавок, орієнтованих у напрямку відносного переміщення тіл, що сполучаються. В окремих випадках, що особливо коли домінують є другий механізм зношування, дно канавок покривається мікротріщинами, площина яких перпендикулярна до вектора V. Встановлено, що вплив швидкості ковзання на Іh

металів при абразивному зношуванні неоднозначне. Характер залежності Іh

(v) є досить складним і визначається структурою металу й рівнем нормального навантаження. При в при v > 2 м/с спостерігається тенденція до зменшення Іh

з ростом швидкості ковзання. Для ряду металів при низьких швидкостях ковзання інтенсивність зношування перебуває в прямої залежності від тиску на контакті, швидкості ковзання й коефіцієнта тертя:

Очевидно, однієї із причин зниження Іh

є зменшення глибини відносного впровадження часток в обсяг металу з ростом v. Відповідність Іh

роботі тертя підтверджує можливість застосування кінетичної теорії міцності твердих тіл для пояснення закономірностей їх абразивного зношування. Контактно-абразивне зношування вільними частками. Контактно-абразивне зношування спостерігається у вузлах тертя двигунів внутрішнього згоряння (циліндр - поршневе кільце), транспорту ( колесо-рейка, п'ята - підп'ятник поворотного механізму вагонів, у парах вал втулка, палець - вушко гусениці) і інших обладнань. Механізм зношування тертьових тіл, у контакті яких перебуває вільний абразив (частки зношування, оксидів, нагару, пили), залежить від співвідношення твердості поверхонь цих тіл і твердості абразиву, а також від навантаження. Для важко навантажених вузлів тертя (зубчасті передачі, підшипники кочення) найбільш імовірним є процес дроблення абразиву. частки, що попадають у зону контакту, абразиву не встигають впровадитися в обсяг одного з тертьових тіл на необхідну для мікрорізання глибину {h/R >0,1) і руйнуються. Руйнування відбувається импульсно, подібно мікровибуху, а осколки, що утворюються при цьому, володіючи високою швидкістю, вибивають із поверхневого шару тіла, що зношується, невеликі обсяги матеріалу або пластично деформують його. У цьому випадку поверхні тертя мають кратероподібні сліди руйнування, які можуть бути лише незначно витягнутими в напрямку відносного руху тертьових тел. Зношування поверхонь, що сполучаються тіл не супроводжується утворенням стружки. Зношування в масі абразивних часток цей вид зношування має місце у вузлах тертя сільськогосподарської техніки (диски, ножі й лемеша ґрунтообробних машин, деталі, що контактують із мінеральними добривами, ножі й шнеки збиральних машин) гірничодобувного устаткування (долота бурильних установок, ковші екскаваторів, деталі піднімальних обладнань), транспорту (платформи для насипаних вантажів, стрічки конвеєрів).

1.1.1 Сучасні теорії й механізми зношування твердих тіл

Гідроабразивне зношування - це відділення з поверхні тертя матеріалу або його пластичне деформування під впливом твердих часток, що захоплюються потоком рідини, що супроводжується зміною розмірів тіла, що зношується. Цьому виду зношування зазнають трубопроводи, деталі бурових установок, земснарядів, польових машин, водного транспорту, турбін насосів, сопла й дефлектори дощувальних установок. Механізм і інтенсивність зношування матеріалів залежать від кута атаки  часток. Якщо а =90° (частки падають перпендикулярно до поверхні, що зношується), можливі наступні види зношування твердих тіл: крихке руйнування, зношування внаслідок пластичного деформування, перенаклеп з наступним відділенням матеріалу у вигляді лусочок. У цьому випадку найбільшу зносостійкість мають матеріали, здатні витримувати без руйнування багаторазові деформації (гума, полімери, полімеркераміка ), найменшої - тендітні (стекло, базальт). Зі зменшенням зростає роль мікрорізання й малоциклової втоми. У цьому випадку більш зносостійкими стають метали. Хімічна активність вологи також впливає на механізм зношування. Так, вода при терті сприяє прискоренню окиснення металу й утворенню вільного водню, що гарантує більш інтенсивне зношування. Експериментально встановлене, що підвищення твердості чистих металів і сталі викликає збільшення їх зносостійкості. Гідроабразивна зносостійкість пластмас нижче, чим металів. Однак на відміну від металів збільшення кута атаки абразивних часток приводить до підвищення їх зносостійкості, і по цій характеристиці полімерні матеріали (особливо гуми й поліуретани) наближаються до металів. Даний ефект пояснюється високим рівнем розсіювання енергії удару й релаксацією напруг, що виникають у поверхневому шарі полімеру при ударі частки. Ці фактори пов'язані з деформаційними властивостями полімерів, про що свідчить кореляція їх опору зношуванню з модулем пружності. Установлене, що незалежно від кута атаки абразивних часток їм при гідроабразивному зношуванні монотонно зменшується з ростом модуля пружності полімерних матеріалів. Таким чином, полімери мають перевагу в порівнянні з металами по гідроабразивній зносостійкості при більших кутах атаки й малої енергії удару, обумовленою масою й швидкістю часток абразиву. Особливо ефективне застосування полімерних матеріалів при гідроабразивному зношуванні в агресивних середовищах. Газоподібне зношування - це відділення з поверхні тертя матеріалу або його пластичне деформування під впливом твердих часток, що захоплюються потоком газу, що супроводжується зміною розмірів тіла, що зношується. Цьому виду зношування зазнають деталі пневмотранспортних обладнань, газових турбін, дезінтеграторів, гірничо-шахтного устаткування, молотки дробарок, обшивка літальних апаратів, лопатки вентиляторів, сопла піскострумінних автоматів, вихлопні труби. Кінетична енергія твердих часток витрачається на деформування, розігрівши й руйнування поверхневого шару деталі, що зношується, а також на трибохімічні реакції, емісію електронів і прискорення часток після удару. Механізм газоподібного зношування визначається структурою й механічними властивостями матеріалів, що зношуються, а також кутом атаки, швидкістю й розмірами абразивних часток. При малих кутах атаки, коли реалізується упругопластичний (матеріал з низькою твердістю) ковзний контакт абразивних часток з поверхнею, що зношується, частки зношування виникають у результаті багаторазового пластичного деформування матеріалу абразивом. На поверхні тертя утворюються витягнуті в напрямку V лунки (канавки), на краях яких розташовуються гребінці пластично деформованого матеріалу. Після багаторазових ударів абразивних часток і деформацій матеріалу відбувається його окрихчення й відділення від поверхні тертя. Таким чином, зношування є результатом пластичного деформування матеріалу і його малоциклової втоми. З підвищенням твердості матеріалу лунки стають менш глибокими, менший обсяг поверхневого шару зазнає деформаціям і наклепу. При цьому вплив пластичних деформацій і утоми на процес зношування знижується, що викликає зменшення І. В окремих випадках можливе мікрорізання з утворенням стружки. Ерозійне зношування - це процес відділення з поверхні твердого тіла часток матеріалу під впливом, що рухається щодо нього рідкого або газового середовища, що не містить абразивних часток, що супроводжується зміною розмірів цього тіла. Спостерігається ерозійне зношування при впливі високошвидкісного потоку рідини, газу або пари. Зокрема , цьому виду зношування зазнають відсічні крайки золотників, клапани гідроапаратури, не прироблені поршневі кільця двигунів (потік газів зношує метал у місцях нещільного прилягання кільця до циліндра), лопати гребних гвинтів, деталі літальних апаратів, сопла ракетних двигунів. Процес ерозійного зношування можна умовно розділити на два етапи. На першому етапі руйнування обумовлене тертям середовища, що рухається, про поверхню твердого тіла. Молекули газу або рідини, взаємодіючі з атомами поверхні твердого тіла, що й захоплюються потоками середовища, що рухається, "витягають" окремі атоми з поверхні, а згодом розхитують і вимивають окремі мікрообсяги матеріалу. Значно більш відчутний внесок у зношування вносить динамічна дія потоку. Воно обумовлене ударною дією молекул середовища на поверхню твердого тіла. Таке зіткнення супроводжується вириванням більших часток (груп зерен з несприятливою орієнтацією структурних утворів щодо діючої сили) і тому в більшій мірі визначає інтенсивність зношування. У пластичних матеріалах руйнування поверхні має місце лише на останній стадії, а в початковий період накопичуються мікропластичні деформації, матеріал наклепується. Коли вичерпується здатність металу до зміцнення, відбувається "вимивання" часток матеріалу. Таким чином, перший етап ерозійного зношування закінчується утворенням на поверхні тертя тріщин або поглиблень, що розташовуються в напрямку руху середовища. Він характеризується низькою інтенсивністю зношування. Другий етап обумовлений розвитком мікротріщин або інших дефектів поверхні, викликаним розклинюючою дією молекул середовища, що рухається, впроваджуються в обсяг цих дефектів з великою швидкістю. Ударна дія молекул обумовлена не тільки високою швидкістю потоку середовища, але й турбулентністю її руху поблизу дефектів поверхні. Розвиток мікротріщин можливо також внаслідок прояву ефекту Ребиндера. Цей етап характеризується більш високою інтенсивністю зношування. Найбільш істотний вплив на інтенсивність ерозійного зношування виявляє склад середовища, що рухається. Так, при згорянні бензину в камері внутрішнього згоряння утворюються пара, двоокис вуглецю, оксиди сірки й азоту, з'єднання хлору. Результатом взаємодії цих з'єднань є утворення вугільної, сарної, азотної й соляної кислот. Конденсація кислот на стінках циліндра, поршня й поршневих кілець приводить до ерозійно-корозійного зношування перерахованих деталей. Газовий потік сприяє відділенню продуктів корозії з поверхонь тертя і їх видаленню. Очевидно, що інтенсивність зношування в таких умовах значною мірою визначається хімічною активністю середовища. Ерозійне зношування ставиться до слабовивченим видам. Порівняно велика кількість досліджень виконана тільки по вивченню ерозії твердих тіл дощовими краплями. Тому про відносну зносостійкість різних класів матеріалів можна обіцяти по отриманих Р. Лангбейном даним про швидкість зношування твердих тіл краплями дощу (мал. 7.15). Видно, що найменшою стійкістю до зношування має скло й полімерні матеріали. Кераміка, незважаючи на високу крихкість, є більш зносостійкою. Максимальний опір ерозійному зношуванню виявляють метали, якщо середовище, що рухається, не є хімічно активною. часток. Якщо а =90° (частки падають перпендикулярно до поверхні, що зношується), можливі наступні види зношування твердих тіл: крихке руйнування, зношування внаслідок пластичного деформування, перенаклеп з наступним відділенням матеріалу у вигляді лусочок. У цьому випадку найбільшу зносостійкість мають матеріали, здатні витримувати без руйнування багаторазові деформації (гума, полімери, полімеркераміка ), найменшої - тендітні (стекло, базальт). Зі зменшенням зростає роль мікрорізання й малоциклової втоми. У цьому випадку більш зносостійкими стають метали. Хімічна активність вологи також впливає на механізм зношування. Так, вода при терті сприяє прискоренню окиснення металу й утворенню вільного водню, що гарантує більш інтенсивне зношування. Експериментально встановлене, що підвищення твердості чистих металів і сталі викликає збільшення їх зносостійкості. Гідроабразивна зносостійкість пластмас нижче, чим металів. Однак на відміну від металів збільшення кута атаки абразивних часток приводить до підвищення їх зносостійкості, і по цій характеристиці полімерні матеріали (особливо гуми й поліуретани) наближаються до металів. Даний ефект пояснюється високим рівнем розсіювання енергії удару й релаксацією напруг, що виникають у поверхневому шарі полімеру при ударі частки. Ці фактори пов'язані з деформаційними властивостями полімерів, про що свідчить кореляція їх опору зношуванню з модулем пружності. Установлене, що незалежно від кута атаки абразивних часток їм при гідроабразивному зношуванні монотонно зменшується з ростом модуля пружності полімерних матеріалів. Таким чином, полімери мають перевагу в порівнянні з металами по гідроабразивній зносостійкості при більших кутах атаки й малої енергії удару, обумовленою масою й швидкістю часток абразиву. Особливо ефективне застосування полімерних матеріалів при гідроабразивному зношуванні в агресивних середовищах. Газоподібне зношування - це відділення з поверхні тертя матеріалу або його пластичне деформування під впливом твердих часток, що захоплюються потоком газу, що супроводжується зміною розмірів тіла, що зношується. Цьому виду зношування зазнають деталі пневмотранспортних обладнань, газових турбін, дезінтеграторів, гірничо-шахтного устаткування, молотки дробарок, обшивка літальних апаратів, лопатки вентиляторів, сопла піскострумінних автоматів, вихлопні труби. Кінетична енергія твердих часток витрачається на деформування, розігрівши й руйнування поверхневого шару деталі, що зношується, а також на трибохімічні реакції, емісію електронів і прискорення часток після удару. Механізм газоподібного зношування визначається структурою й механічними властивостями матеріалів, що зношуються, а також кутом атаки, швидкістю й розмірами абразивних часток. При малих кутах атаки, коли реалізується упругопластичний (матеріал з низькою твердістю) ковзний контакт абразивних часток з поверхнею, що зношується, частки зношування виникають у результаті багаторазового пластичного деформування матеріалу абразивом. На поверхні тертя утворюються витягнуті в напрямку V лунки (канавки), на краях яких розташовуються гребінці пластично деформованого матеріалу. Після багаторазових ударів абразивних часток і деформацій матеріалу відбувається його окрихчення й відділення від поверхні тертя. Таким чином, зношування є результатом пластичного деформування матеріалу і його малоциклової втоми. З підвищенням твердості матеріалу лунки стають менш глибокими, менший обсяг поверхневого шару зазнає деформаціям і наклепу. При цьому вплив пластичних деформацій і утоми на процес зношування знижується, що викликає зменшення І. В окремих випадках можливе мікрорізання з утворенням стружки. Ерозійне зношування - це процес відділення з поверхні твердого тіла часток матеріалу під впливом, що рухається щодо нього рідкого або газового середовища, що не містить абразивних часток, що супроводжується зміною розмірів цього тіла. Спостерігається ерозійне зношування при впливі високошвидкісного потоку рідини, газу або пари. Зокрема , цьому виду зношування зазнають відсічні крайки золотників, клапани гідроапаратури, не прироблені поршневі кільця двигунів (потік газів зношує метал у місцях нещільного прилягання кільця до циліндра), лопати гребних гвинтів, деталі літальних апаратів, сопла ракетних двигунів. Процес ерозійного зношування можна умовно розділити на два етапи. На першому етапі руйнування обумовлене тертям середовища, що рухається, про поверхню твердого тіла. Молекули газу або рідини, взаємодіючі з атомами поверхні твердого тіла, що й захоплюються потоками середовища, що рухається, "витягають" окремі атоми з поверхні, а згодом розхитують і вимивають окремі мікрообсяги матеріалу. Значно більш відчутний внесок у зношування вносить динамічна дія потоку. Воно обумовлене ударною дією молекул середовища на поверхню твердого тіла. Таке зіткнення супроводжується вириванням більших часток (груп зерен з несприятливою орієнтацією структурних утворів щодо діючої сили) і тому в більшій мірі визначає інтенсивність зношування. У пластичних матеріалах руйнування поверхні має місце лише на останній стадії, а в початковий період накопичуються мікропластичні деформації, матеріал наклепується. Коли вичерпується здатність металу до зміцнення, відбувається "вимивання" часток матеріалу. Таким чином, перший етап ерозійного зношування закінчується утворенням на поверхні тертя тріщин або поглиблень, що розташовуються в напрямку руху середовища. Він характеризується низькою інтенсивністю зношування. Другий етап обумовлений розвитком мікротріщин або інших дефектів поверхні, викликаним розклинюючою дією молекул середовища, що рухається, впроваджуються в обсяг цих дефектів з великою швидкістю. Ударна дія молекул обумовлена не тільки високою швидкістю потоку середовища, але й турбулентністю її руху поблизу дефектів поверхні. Розвиток мікротріщин можливо також внаслідок прояву ефекту Ребиндера. Цей етап характеризується більш високою інтенсивністю зношування. Найбільш істотний вплив на інтенсивність ерозійного зношування виявляє склад середовища, що рухається. Так, при згорянні бензину в камері внутрішнього згоряння утворюються пара, двоокис вуглецю, оксиди сірки й азоту, з'єднання хлору. Результатом взаємодії цих з'єднань є утворення вугільної, сарної, азотної й соляної кислот. Конденсація кислот на стінках циліндра, поршня й поршневих кілець приводить до ерозійно-корозійного зношування перерахованих деталей. Газовий потік сприяє відділенню продуктів корозії з поверхонь тертя і їх видаленню. Очевидно, що інтенсивність зношування в таких умовах значною мірою визначається хімічною активністю середовища. Ерозійне зношування ставиться до слабовивченим видам. Порівняно велика кількість досліджень виконана тільки по вивченню ерозії твердих тіл дощовими краплями. Тому про відносну зносостійкість різних класів матеріалів можна обіцяти по отриманих Р. Лангбейном даним про швидкість зношування твердих тіл краплями дощу (мал. 7.15). Видно, що найменшою стійкістю до зношування має скло й полімерні матеріали. Кераміка, незважаючи на високу крихкість, є більш зносостійкою. Максимальний опір ерозійному зношуванню виявляють метали, якщо середовище, що рухається, не є хімічно активною.

Рис 1.1.Швидкість зношування різних матеріалів краплями дощу

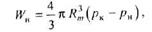

Кавітаційне зношування - це процес руйнування поверхневого шару твердого тіла рідиною, що швидко рухається зі змінною швидкістю, що містить пухирці газу (каверни), які схлопуються в поверхні цього тіла. Цьому виду зношування зазнають вузли тертя, що працюють в умовах гідродинамічного змащення; лопатки гідротурбін; деталі гідроапаратури, насосів і гребних гвинтів; трубопроводи; зовнішні поверхні циліндрів двигунів внутрішнього згоряння, охолоджуваних водою; корпуса судів, торпед і підводних човнів. Кавітація являє собою спостережуваний в обсязі рідини процес зародження, росту й схлопування каверн - замкнених порожнин (пухирців),які можуть містити газ або пара. Вона виникає при зниженні тиску в обсязі рідини. Існує кілька класифікацій кавітації, кожна з яких різниться принципом, покладеним у її основу. За умовами виникнення й фізичним особливостям розрізняють наступні види кавітації: що переміщається (пухирці рухаються разом з рідиною); приєднана (потік рідини відривається від границі твердого тіла з утвором порожнини, що містить дрібні нестаціонарні каверни); вихрова (пухирці утворюються в центрі вихрів, що виникають у зонах, де мають місце більші дотичні напруження, наприклад на кінцях лопат гребних гвинтів вібраційна (виникає внаслідок вібрацій поверхні твердого тіла або пульсації тиску в рідині). За умовами прояву розрізняють кавітації: профільну (потік рідини відривається від обтічного профілю й утворює каверни), щілинну виникає при русі рідини через зазор), зривну (утворюється при обтіканні нерівностей поверхні, що зношується). Процес кавітаційного зношування включає три стадії: зародження й ріст І кавітаційних пухирців, їх схлопування й гідродинамічний удар. Виникнення кавітації, тобто перехід локальних обсягів рідини в пароподібний стан, можливо шляхом зниження статичного тиску або підведення до неї теплової, електричної або іншої енергії. Розглянемо ці стадії на прикладі кавітації в потоці рідини, що рухається по каналу зі змінним перетином. Зміна перетину може бути викликана звуженням каналу (сопла, канали турбомашин, улита насоса) або наявністю перешкоди розташованого в потоці рідини (трубопроводи, що містять клапани й розподільні обладнання, витратоміри проточного типу, сполучення, у яких товщина зазору порівнянна з максимальною висотою виступів шорсткуватої поверхні). При обтіканні перешкоди швидкість руху й динамічний тиск рідини збільшуються, а статичний тиск падає до величини, що забезпечує паротворення. Розрив суцільного потоку й інтенсивне паротворення відбуваються в тих областях, де нерозчинений газ або неконденсована пара, завжди наявні в рідині, знижує на 3, 4 порядка її міцність на розрив (теоретично вона може досягати 1000 МН/м'). Ці області утворюють ядра кавітації / (мал. 1.3) які, потрапляючи в зону низького статичного тиску, виростають у навігаційні пухирці 2 - порожнечі, заповнені пором або газом (повітрям). Повітря, що виділяється з рідини, або газ полегшує утворення пухирців. Однак у пухирці зміст газу незначно вище, чим у рідині, оскільки час його існування становить мікросекунди, а цього недостатньо для помітної дифузії газу або повітря через рідину до каверн. Останні, розміром порядку десятків мікрометрів, переміщаються потоком рідини, збільшуючись у розмірах. При досягненні максимального розміру пухирця потенційна енергія Wн

навколишньої його рідини

де Нт- радіус каверни; рк -тиск навколишньої каверну рідини; рн тиск насичених пар у пухирці.

Після обтікання нерівності (збільшення перетину каналу) швидкість руху рідини зменшується, а статичний тиск росте. Тут відбувається конденсація пари й розчинення газу, що супроводжуються схлопуванням пухирця. При цьому запасена потенційна енергія перетворюється в кінетичну енергію молекул рідини. Це сприяє виникненню надлишкового тиску, нагріванню локальних ділянок поверхні твердого тіла й протіканню хімічної й електрохімічної корозії.

Однак визначальним результатом схлопування кавитаційних пухирців є механічний вплив рідини на поверхню твердого тіла, що приводить до її руйнування. Багаторазовий вплив мікроструменів описаного характеру на ту саму ділянка поверхні приводить до локального руйнування поверхні твердого тіла.

При впливі на метал розбудовуються пластичні деформації й з'являються лінії зрушення по границях зерен, а згодом утворюються ультрамікротріщини, які, розбудовуючись, приводять до викрошування часток матеріалу й появі поглиблень.

При пластичному деформуванні на поверхні тіла, що зношується, з'являються поглиблення, які збільшуються, тому що кожне з них концентрує (фокусує) ударні хвилі від наступного схлопування пухирців.

На краях поглиблень утворюються ободки пластично деформованого матеріалу, які, досягши критичного обсягу, відділяються від тіла, що зношується. У результаті поверхня твердого тіла покривається поглибленнями у вигляді видавлених кратерів.

Швидкість плину рідини визначає розміри й частоту утвору пухирців і, отже, інтенсивність кавітаційного зношування.

Втомне зношування - це процес руйнування поверхні тертя твердого тіла, викликаний повторно діючими циклами напруг (деформацій), амплітудне значення яких не перевищує межі міцності матеріалу. Виникає в результаті багаторазового пластичного або пружного відтискування матеріалу, що зношується тіла, що впровадилися нерівностями тіла, що сполучається з ним контр. тіла.

Цього виду зношування зазнають підшипники кочення й ковзання, шейки колінчатих валів, кулачкові механізми, зубчасті передачі гальмові й фрикційні диски.

Основні положення втомної теорії зношування

Згідно з втомною теорією, зношування обумовлене наявністю наступних факторів:

• дискретним характером взаємодії тертьових тіл, тобто взаємодією нерівностей контактуючих поверхонь на дискретних ділянках, що утворюють фактичну площу контакту;

• багаторазово повторюваними імпульсним тепловим впливом і деформаціями локальних обсягів матеріалу поверхневого шару в зонах контакту з нерівностями контр тіла;

• наявністю мікродефектів структури і їх акумуляцією в поверхневому шарі тіла, що зношується, у процесі тертя;існуванням характерного для кожного матеріалу граничного стану, що визначає умови його руйнування (наприклад, гранична щільність енергії, накопиченої в локальному обсязі).

Окисне зношування - це процес зміни лінійних розмірів тертьових тіл, обумовлений руйнуванням оксидних плівок, безупинно поновлюваних внаслідок взаємодії активного пластично деформуючого поверхневого шару металу з киснем повітря або мастильного матеріалу. Окисне зношування є частковим випадком корозійно-механічного. Протікає воно в умовах, коли метал вступає в хімічну реакцію з окиснювачами навколишнього середовища або мастильного матеріалу. Окисне зношування відбувається, коли швидкість утвору плівок оксидів більше або дорівнює швидкості їх руйнування. А якщо ні, то можливе протікання інших видів зношування, наприклад адгезійного. Цьому виду зношування зазнають підшипники кочення, шарнірно-болтові з'єднання, металеві колеса фрикційних передач, поршневі палаци двигунів, деталі гідравлічних насосів і двигунів внутрішнього згоряння. Про існування кореляції між інтенсивністю зношування й процесом окиснення свідчать результати вивчення впливу нормального навантаження на /m

і зміст у продуктах зношування оксидів заліза Fe2

O3

і FeО, що охороняють чистий метал від ушкодження. Видне, що максимальної інтенсивності зношування (мал. 1.5, а) відповідає мінімальний зміст у частках зношування Fе2

О3

і максимально - чистого металу (мал. 1.5). Це свідчить про істотний вплив на 1m

адгезионного зношування контакту, що має місце на ділянках, слабко захищених оксидами. Мінімальна інтенсивність зношування спостерігається тому випадку, якщо товщина плівки Fe2

O3

достатня для захисту основного металу від схоплювання. При цьому зміст Fe2

O3

у продуктах зношування перевищує 60 %.

|

Рис 1.4 Вплив тиску на інтенсивність зношування середньовуглецевої сталі (а) і склад часток зношування (б), що утворюються мри терті її по твердій хромистій сталі.

Зношування в наслідок пластичної деформації. Цей вид зношування являє собою зміна розмірів і форми тертьового тіла в результаті пластичної деформації поверхневого шару або окремих його ділянок. Часто цей вид зношування називають зминанням Зминанню зазнають сідла кульових клапанів, зуби шестірень, нарізні сполучення, бандажі коліс залізничного транспорту, голівки рейок підшипники ковзання, виконані з м'яких сплавів, дріт, що простягається через фильєру меншого діаметра. Найбільше часто цей вид зношування спостерігається при низьких швидкостях. Ковзання й високих навантаженнях, тобто при умовах, коли температура фрикційного нагрівання поверхневого шару недостатня для виникнення схоплювання й заїдання тертьових тел. Зминання має місце й при високих швидкостях ковзання, що приводять до нагрівання поверхневого шару тертьового тіла до високих температур. Однак у цьому випадку поверхні тертя тіл, що сполучаються, повинні бути розділені високоміцною оксидною або мастильною плівкою. Найчастіше, особливо при відсутності мастильного матеріалу в зоні тертя, зминання переходить у заїдання. Пластична деформація, що викликає плин матеріалу, може відбуватися як на локальних ділянках контакту, так і поширюватися на весь обсяг деталі. Найбільш характерне зминання для деталей з м'яких металів і сплавів. Зминання є однією із причин, що стримують застосування полімерів і композитів на їхній основі у вузлах тертя, що працюють у режимі "пуск - зупинка". Яскраво виражені реологічні властивості цих матеріалів сприяють розвитку значних по величині контактних деформацій і зближенню контактуючих деталей при нерухливому контакті. Це й свою чергу є причиною збільшення товщини, що утягується в пластичну деформацію поверхневого шару при перехід до динамічного тертя. Зминання, хоча й меншою мірою, спостерігається навіть у тендітних матеріалів, що є результатом одночасного впливу високих механічних навантажень і локальних температур на фрикційному контакті, водневе зношування.

Це процес насичення воднем під поверхневого шару металу при терті, що супроводжується утвором численних мікротріщин і диспергуванням металу в інтенсивно деформуючій зоні. При перенасиченні металу воднем можливо його зношування внаслідок грузлого плину поверхневого шару. Цьому виду зношування зазнають сталеві й чавунні деталі при терті про воднемісткий матеріал або у воднемісткому середовищі. В якості такого матеріалу можуть служити композитні матеріали на основі полімерів, а в якості середовища - мастильні матеріали, розкладання яких супроводжується виділенням водню. Слід відрізняти водневе зношування диспергуванням при терті від водневого окрихчення металу при об'ємному навантаженні. В останньому випадку об'ємне руйнування зразка відбувається й результаті росту магістральної тріщини. Водневе окрихчення характеризується також більш низкою. чим при водневому зношуванні, концентрацією водню й більш рівномірним його розподілом за обсягом зразка. Другий механізм руйнування сполучений з переходом поверхневого шару сталі у в’язкотекучіший стан при температурах (порядку 800 *З). значно менших температури плавлення й близьких до температури фазового  перетворення. Уважається, що при перенасиченні воднем зникаючої перетворення. Уважається, що при перенасиченні воднем зникаючої  -фази послабляються міжатомні зв'язки виникає грузлий плин металу. При цьому відбувається "намазування" металу на поверхню контр тіла. Зменшення інтенсивності водневого зношування можливо шляхом легування стали ванадієм, хромом і піаном, застосуванням мастильних матеріалів, мало підданих гідрогенізації, наповненням кому нош юний металами. Структурно-фазовий склад обумовлює розвиток контактному пружно - пластичної деформації і яка відіграє визначальну роль у протіканні процесів адсорбції, дифузії й топохімічих реакцій у матеріалі при терті. -фази послабляються міжатомні зв'язки виникає грузлий плин металу. При цьому відбувається "намазування" металу на поверхню контр тіла. Зменшення інтенсивності водневого зношування можливо шляхом легування стали ванадієм, хромом і піаном, застосуванням мастильних матеріалів, мало підданих гідрогенізації, наповненням кому нош юний металами. Структурно-фазовий склад обумовлює розвиток контактному пружно - пластичної деформації і яка відіграє визначальну роль у протіканні процесів адсорбції, дифузії й топохімічих реакцій у матеріалі при терті.

Процеси структурної активації при цьому визначаються кінетикою зародження й руху не доскональному кристалічної будові контактній зоні деформації [14]. Для зменшення кількісного рівня структурно - термічної активації при терті діючим є застосування методів зміцнення [19]. Відомі численні спроби зв'язати результати зносу з вихідними характеристиками фізико-механічних властивостей, хімічного складу й структури матеріалів пари тертя [15-18]. В окремих випадках шляхом спеціального моделювання умов такий зв'язок вдавалося встановити, але спроби поширити отримані закономірності на більш широкий діапазон умов зношування не мали успіху [15,17]. Вплив легування на фазовий склад, як поверхневих шарів покрити , так і на утвір вторинних структур вивчене не досить. Вирахуванні опосередковані дані й, у першу чергу, результати випробувань на знос, свідчать про те, що зі зміною фазового складу покриттів, змінюється й хімічний склад вторинних структур. Оскільки інтенсивність зношування є, як відомо, структурно почуттєвою характеристикою, можна зробити висновок, що це обумовлене в першу чергу зміною хімічного складу вторинних структур [22]. Однак прямих досліджень по цім питанню виконане мало. У роботах [14,19] з позицій системного підходу запропонована теоретична модель підвищення зносостійкості на основі інтеграції сучасних досягнень матеріалознавства, трибології, технологічних і конструкційних положень структуроутворення, яке відповідає умовам стійкого прояву режиму структурної пристосованості. При цьому показане, що принциповим напрямком проблеми підвищення зносостійкості є усунення, що ушкоджується, яка реалізується на базі трибологічного забезпечення оптимальної сумісності матеріалів і створення структурних умов антифрикційності . Крім того, другим напрямком підвищення опору зносу є зниження інтенсивності зношування за рахунок створення вторинних структур із заданими властивостями. Загальної для них буде поверхнева локалізація ультрадисперсної будови, здатність мінімізувати руйнування поверхневого шару й екранувати не припустимі процеси скрипіння.

Одержання на контактних поверхнях вторинних структур із заданими властивостями суттєво залежить від хімічного складу застосовуваних компонентів, що, як показано, вибираються на базі основних положень триботехнічного матеріалознавства й теорії легування [20]. Підвищення зносостійкості поверхневих шарів і розширення діапазону структурної пристосованості при терті може бути обумовлене так само впливом певних конструкторських і технологічних засобів, які визначають склад і будова покрити й виявляють собою, з одного боку, керування навколишнім середовищем за рахунок використання масел (олив), які містять хімічні й поверхнево-активні домішки, створення позитивного градієнта механічних властивостей; додавання хімічно активних високотемпературних модифікаторів; застосування твердо- мастильних матеріалів; утвір на робочих поверхнях фаз і з'єднань, які легко плавляться; з іншого боку - за рахунок внутрішньої перебудови структурно-фазового складу поверхневих шарів і цілеспрямованого додавання легантив; сумісності матеріалів; застосування спеціальних методів термічної обробки й створення аморфно-кристалічних структур [7]. Таким чином, стабілізація фазового складу й внутрішньозернової структури покрити може здійснюватися шляхом раціонального з'єднання конструкторських і технологічних засобів з обліком трибологічних і матеріалознавських положень, які дозволяють керувати будовою й властивостями матеріалів пари тертя в потрібному напрямку й регулювати температуру зони тертя, забезпечуючи в процесі експлуатації умови перехід до режиму структурно-енергетичної пристосованості.

1.1.2 Вплив структури поверхневих шарів на їхню зносостійкість у процес ренію вузлів АНТ

Технологічні методи зниження інтенсивності зношування спрямовані на досягнення оптимальної топографії поверхні тертя, забезпечення низького опору зрушенню на границі роздягнула тертьових тіл і поліпшення структури поверхневого шару тіла, що зношується, формування оптимальної топографії. Для кожного вузла тертя й Певних режимів його про експлуатацію характерна своя оптимальна топографія поверхонь, що сполучаються, при якій спостерігається мінімальна інтенсивність зношування. Вона встановлюється в процесі приробляння незалежно від того, яка вихідна мікро геометрія була отримана технологічним шляхом. Чим ближче вихідна мікро геометрія до рівноважної, тем менше період приробітки. Оскільки під час приробляння спостерігається максимальне зношування, необхідно фінішну обробку деталей проводити так щоб вихідна шорсткість поверхні була можливо близької до рівноважної. Опромінення потоками енергії високої щільності. Для підвищення зносостійкості деталей використовують лазерне легування тонких поверхневих шарів металів і сплавів, локальне поверхневе загартування сталей, лазерне зміцнення титанових сплавів шляхом оксидування поверхневого зламування й зниження їх на водорожування в процесі тертя. До цієї групи можна віднести іонне бомбардування, обробку електронним променем, радіаційне опромінення (застосовується для деталей з поліетилена) іонну імплантацію, іонно-променеве перемішування. Хіміко-термічна обробка поверхонь. Цей метод дозволяє змінювати структуру й властивості поверхневого шару металів шляхом насичення його атомами легуючих елементів у процесі теплової обробки в хімічно активному середовищі. Залежно від виду легуючого елемента розрізняють цементацію, азотування, сульфоціанування силіціювання, оксидування, фосфатування, сульфидирование, хромування й інші приймання підвищення зносостійкості металів.

Матеріалознавські методи

Ці методи спрямовані на створення нових зносостійких матеріалів, оптимальна комбінація механічних, хімічних і теплофізичних властивостей яких забезпечує низькі коефіцієнт тертя й інтенсивність зношування при необхідних режимах навантаження. Різноманіття конструкції вузлів тертя, умов експлуатації й вимог до експлуатаційних, технічним і економічним характеристикам триботехнічних матеріалів привело до створення великої кількості методів їх одержання й зміцнення.

Досить сказати, що далеко не повний перелік технічних характеристик, яким повинен задовольняти матеріал, включає;

• забезпечення правила позитивного градієнта механічних

властивостей по глибині;

• здатність матеріалу локалізувати контактні деформації в можливо більш тонкому поверхневому шарі;

• здатність матеріалу створювати на поверхні тертя й безупинно відновлювати в процесі зношування пластичну плівку. що володіє низьким опором зрушенню й високим опором руйнуванню при багаторазовому знакозмінному деформуванні;

• сумісність із матеріалом контр тіла й мастильним матеріалом.низька адгезія до контр тілу й висока змочуваність мастильною речовиною;

• високі несуча здатність, теплопровідність і теплостійкість;

• низький коефіцієнт теплового розширення;

• стабільність і низькі значення коефіцієнта тертя й інтенсивності зношування;

• гарна приробітка і технологічність.

Оптимізація макроструктури матеріалів. Мікроструктура, або конструкція, матеріалу відіграє досить важливу роль у забезпеченні довговічності вузла тертя. Тому залежно від режимів навантаження використовують матеріали блокові, стрічкові, багатошарові, армовані й із плавно мінливими по товщині властивостями. Керування мікроструктурою матеріалів. Його досить великий матеріалознавський напрямок поліпшення триботехнічних властивостей матеріалів. Воно засноване на залежності зносостійкості й механічних властивостей металів від розміру зерна, кристалографічної текстури, а для полімерів від ступеня кристалічності, розмірів і типу надмолекулярних утворів. Зміна мікроструктури матеріалів досягається за допомогою термомеханічної обробки, вибору режимів формування деталі, впливу потоків енергії високої щільності, уведення активних наповнювачів і модифікаторів.

Вибір і модифікація сполучного. При одержанні деталей трибосистем з композитів важливу роль відіграє вибір сполучного, структура й властивості якого визначають припустимі режими експлуатації композита в цілому. У якості сполучного застосовують метали, полімерні матеріали, кам'яновугільний пек. Матеріали на основі полімерної матриці мають високі антифрикційні властивості й здатні експлуатуватися при середніх навантаженнях і швидкостях ковзання. Найбільше широко використовують поліаміди, фторопласти, полиацетали, фенодні, епоксидні й кремнієорганічні смоли, каучуки й поліуретани. Останнім часом велика увага приділяється полімерам "нового покоління" поліефір- ефиркетонам і поліакрил-ефиркетонам, що володіють високою термостійкістю й низьким коефіцієнтом тертя.

1.2 Основні триботехнічні методи зміцнення, при використанні порошкових матеріалів деталей АНТ

Спектр технологічних способів створення, поновлення й ремонту зносостійких антифрикційних покрити дуже широкий . Звичайно, на практиці в ремонтних підприємствах прагнуть сполучити вищевказані способи з операціями по формуванню необхідних фізико-механічних властивостей поверхневого шару, при цьому зарекомендував себе структурно-енергетичний підхід [12]. У роботах [13, 14] запропонований технологічний процес нанесення зносостійких і антифрикційних покрити методом плазмового й індукційного наплавлення. Однак, їм характерні істотні недоліки: деформація виробів, у наслідок високої погонної енергії наплавлення, нерівномірність властивостей матеріалів, які наплавляються, обмежений вибір їх з'єднань, значна пористість і ін. [13]. Більш прогресивному методу електро-контактного напрямку не властива рівномірності властивостей покриття, що створюються, не статистична репрезентабельність значень міцності зчеплення, зносостійкості, а також можливість створювати шари тільки на поверхні тіл обертання. [13]. У роботі [15] розглядається електроіскрове нанесення по епюру нерівномірного зношування дискретних покриттів. У роботах [13, 16, 17] відзначається застосування у вітчизняній і закордонній практиці поновлення зношених деталей різних модифікацій розпорошеністю металопокриттів. Але, при підвищених навантаженнях на зрушення й стиск, а також при відсутності змащення, металізовані покриття різко втрачають захисні властивості [17], а це, відповідно, обмежує їхнє застосування. Для електролітичних покрити [18-21] характерно негативний вплив товщини на втомну міцність. Звідси зниження витривалості основного металу, не герметичність покрити, не великий вихід по струму й мала продуктивність, слабка здатність електроліту розкривати й негативний екологічний вплив. Також застосування відзначених покриттів обмежується зношуванням, величина якого по технічних умовах не повинна перевищувати припустимих значень (до 200 мкм), а працездатність їх значною мірою залежить від умов розробки, змащення й зовнішніх впливів. Методи газотермічного напилення мають високу продуктивність і широке застосування як за асортиментами робітників матеріалів, так і по номенклатурі ремонтованих виробів. Технологія дозволяє одержувати покриття товщиною 2,0-4,5 мм, як на локально зношених ділянках, так і по всій робочій поверхні [12]. Визначальними технологічними параметрами газотермічних методів напилення є температура й швидкість газового потоку, що забезпечують відповідні енергетичні характеристики робочим часткам порошкового матеріалу, а також хімічний склад газового потоку, якої обумовлює характер його взаємодії з робочим матеріалом. До основних методам газотермічного напилювання, які придбали поширення в практиці ремонтних підприємств, ставляться: газополум’яний, плазмовий і детонаційно-газовый. Джерелом нагрівання часток матеріалу газотермічних покриттів є полум'я газових сумішей, а джерелом прискорення - струмінь стисненого повітря [23]. При формуванні теплового потоку використовується енергія, яка виділяється при згорянні суміші кисню й газу (пропан, бутан або ацетилен). Відзначимо, що кисневе полум'я має найбільшу теплоту згоряння й тому частіше використовується при напилюванні. Зазначені методи відрізняються між собою фізико-хімічними процесами робочих циклів, технологічним устаткуванням, закономірностями взаємодії матеріалів покриттів з газовими середовищами, особливостями формування покриттів і їх властивостями й, як наслідок, можливостями практичного застосування газополум’яного покриття. При застосуванні газополум’яного покриття, початкові матеріали можуть використовуватися у вигляді проведення, прутиків, порошків, або гнучких шнурів, оболонка яких складається з органічного полімеру. Швидкість польоту часток при газополум’яних покриттів залежить від тиску газів і розміру часток [14]. Наявність кисню в потоці газу значно обмежує номенклатуру матеріалів для створення покриттів, тобто матеріал, який використовується для газополум’яного покриття, не повинен розщеплювати й горіти в полум'ї. газополум’яне покриття в основному використовуються для захисту чорних металів від корозії, поновлення розмірів зношених легко навантажених деталей, підвищення антифрикційних властивостей пари тертя. До основних недолікам газополум’яних покриттів можна віднести недостатній рівень міцності зчеплення покриттів з основою, наявність пористості, яка перешкоджає застосуванню покрити в корозійних середовищах без додаткової обробки й невисокий коефіцієнт використання енергії газополум’яного струменя нагрівання порошкового матеріалу [17]. Плазмові покриття. Плазма є високотемпературним джерелом нагрівання й характеризується тому, що її теплоенергетичні й газодинамічні параметри (температура, швидкість, склад, тиск і ін.) можна регулювати в широких границях. Це дає можливість напилювати покриття з тугоплавких матеріалів у тому числі високотемпературні окисли й безкисневі тугоплавкі з'єднання. Але матеріал у плазмовому струмені повинний не сублімуватися й інтенсивно не розщеплюватися . Плазмові покриття характеризуються суцільною арковою структурою, яка виникає в результаті сильної деформації й дуже швидкої кристалізації часток покриття, тому місткість кисню й азоту в покритті може досягати десятих часток відсотка й більше . Слід зазначити, що при плазмовому напиленні інертні плазмостворюючі гази не створюють цілком захисну атмосферу на всій траєкторії польоту часток матеріалу покриття, тому властивості покрити відрізняються від властивостей початкового матеріалу. У цілому, плазмові покриття пористі й мають незначну міцність зчеплення . Зносостійкість покрити значною мірою визначається якістю підготовки поверхні до нанесення покриття з метою забезпечення максимальної її шорсткості й хімічної активності. Основу операції підготовки становить газоерозійнаі обробка з використанням кварцового піску або корунду зі сталевої крихти .Детонаційно- газові покриття. При детонаційно-газовому методі частки матеріалу покриття при напилюванні мають найбільшу швидкість. У такий спосіб обмеження по температурі напилювання компенсуються вищою кінетичною енергією часток. Виникає активна взаємодія спрямованих часток з поверхнею деталі й забезпечується висока міцність зчеплення (майже як у монолітному матеріалі [6]) і щільність покриття. Для детонаційно-газового напилювання придатна значна номенклатура порошкових неорганічних (а також тугоплавких) матеріалів і будь-які поверхні. Детонаційно-газові покриття добре зарекомендували себе в умовах підвищених навантажень і температур, інтенсивного зносу й агресивних середовищ. На основі аналізу вищевказаних робіт була складена таблиця 1.

Таблиця 1. Основні характеристики газотермічних методів нанесення зносостійких порошкових покриттів

| Характеристика |

Газотермічені методи |

| Газополум’є вий |

Плазмовий |

Детонаційний |

| Товщина покриття, мм |

0,5÷5 |

Ограниченно тільки рівнем напруг, якінакопичуються в мАматеріалі |

| Температура нагрівання основи, К |

323÷523 |

473÷523 |

| Швидкістьчасток покриття, м/с |

50÷250 |

600÷1000 (1100÷1300 плазмовий імпульсний) |

| Пористість, % |

20 |

до 25 |

0,5÷1 |

| Производственная мощность установки, кг/ч |

4÷8 и більше |

25 |

| Прочность зчепленняз основою, МПа |

10÷35 |

15÷48 |

90÷180 |

| Шорсткістьнапиленої поврхні(Rz

), мкм |

30÷55 |

20÷45 |

10÷35 |

Основними перевагами детонаційно-газових покриттів є:

- міцність зчеплення з деталлю (основою), яка перевищує міцність зчеплення покрити подібних методів в 5-9 раз і, у свою чергу, забезпечує їхню високу працездатність в умовах граничного тертя й при відсутності змащення;

- мала пористість, що дозволяє застосовувати покриття для деталей, які працюють в агресивних середовищах;

- менша шорсткість формуючої поверхні, яка залежить від дисперсності порошку, рельєфу поверхні й режимів, дозволяє застосовувати деталі з напилюванням без додаткової механічної обробки;

- широкий діапазон товщини напиленого шару дозволяє відновляти нерівномірно зношені поверхні зі значними локальними руйнуваннями;

- обмежена температура нагрівання деталі, практично не впливає на структуру матеріалу деталі й дозволяє наносити покриття з різних порошків не тільки на метали й сплави, але й на вироби із пластмас, гуми, скла й інше.;

- застосування спеціальних видів підготовки поверхні деталі до напилюванню (добре струмінна й піскоструминна обробка, вирівнювання) дозволяє не тільки зберегти початкову втомну міцність, але й підвищити її;

- простота налагодження встаткування й підготовки обслуговуючого персоналу. Однак слід зазначити, що на даному етапі для детонаційних методів нанесення зносостійких інше. характерне використання порошкових матеріалів утримуючих дорогі й дефіцитні компоненти (W, Nі, Co і ін.).

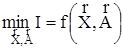

1.3 Обґрунтування доцільності відновлення деталей

При розв'язку питання про доцільний спосіб відновлення деталі, у якості оціночного показника потрібно встановити комплексний показник якості відновлення, що враховує ресурс відновленої деталі, сумарні витрати на відновлення й експлуатацію. За такий комплексний показник якості відновлення деталі можна прийняти інтегральний показник, де техніка - економічний ефект відновлення ( ) ставиться до наведених витрат ( ) ставиться до наведених витрат ( ) на складання, зберігання, транспортування деталей, розробку процесу відновлення деталей, експлуатацію відновленої деталі; ) на складання, зберігання, транспортування деталей, розробку процесу відновлення деталей, експлуатацію відновленої деталі;

; ;

Де ; ( ) - інтегральний показник якості відновлення деталі ; ) - інтегральний показник якості відновлення деталі ;

= = + + + +

- вартість простою виробу ; - вартість простою виробу ;

- собі вартість відновлення деталі ; - собі вартість відновлення деталі ;

- вартість усунення відмов (заміна, регулювання) - вартість усунення відмов (заміна, регулювання)

і вартість ремонтних матеріалів, що витрачаються при усуненні відмов

Ефект  від експлуатації деталі може, зокрема , виражатися у вигляді ресурсу деталі, якщо прибуток від її експлуатації пропорційна наробітку деталі. Найбільш ефективним є спосіб відновлення, що має максимальне значення від експлуатації деталі може, зокрема , виражатися у вигляді ресурсу деталі, якщо прибуток від її експлуатації пропорційна наробітку деталі. Найбільш ефективним є спосіб відновлення, що має максимальне значення  . Для оцінки доцільності виробів можна зіставити показником якості нової деталі обумовленим аналогічно . Для оцінки доцільності виробів можна зіставити показником якості нової деталі обумовленим аналогічно

; ;  ; ;

Де;

- ефект від експлуатації нової деталі ; - ефект від експлуатації нової деталі ;  - витрати на виготовлення й експлуатацію нової деталі ; - витрати на виготовлення й експлуатацію нової деталі ;

Уведемо позначення ;

∆ = =  - - ; ;

∆ = = - - ; ;

Тоді рівень якості відновлення виразиться у вигляді ;

Де  - відносне зниження (або відносне підвищення при З - відносне зниження (або відносне підвищення при З  0) витрат на відновлення й експлуатацію відновленої деталі замість нової ; 0) витрат на відновлення й експлуатацію відновленої деталі замість нової ;

∆ - відносне зниження значення показника якості відновленого виробу. - відносне зниження значення показника якості відновленого виробу.

Тоді критерієм технічної й економічної доцільності відновлення або умовою ефективності відновлення якості виробу є виконання нерівності ;

I 1 , отже , 1 , отже ,

; ;

Якщо представляти процес відновлення в координатах ∆ , ∆ , ∆ , то при заданих , то при заданих  і і  ефективними той процес відновлення, який відповідає рівності ; ефективними той процес відновлення, який відповідає рівності ;

∆ = =  ∆ ∆ ; ;

1.4 Постановка завдань дослідження

Таким чином, вивчення експлуатаційних ушкоджень залежно від характеру несправностей дозволяє укласти, що широка номенклатура рухливих з'єднанні бракується через підвищене локальне зношування й недолік технологічних рекомендацій і матеріалів по їхньому надійному ремонту відновленню. При цьому на ремонтних підприємствах у практиці поновлення об'єктів авіаційної техніки зложилося гостре протиріччя між необхідністю наступного підвищення зносостійкості відновлюваних деталей і відсутністю як науково обґрунтованих методів її підвищення, так і рентабельної технології їх поновлення. Відзначене протиріччя може бути дозволене шляхом всебічних експериментально-теоретичних досліджень фізико-механічних процесів підвищення поверхневої міцності застосовуваних при поновленні покрити й підвищення ефективності технологій ремонту. Що щодо мети магістерської роботи, означає розробку детонаційного зносостійкого покриття на основі не дефіцитних і не дорогих компонентів в умовах тертя й зношування, з позицій структурно-енергетичної теорії.

1.5 Розробка часткових завдань дослідження

Виходячи з мети роботи були розроблені наступні часткові завдання дослідження:

• розробити методологічні основи створення детонаційно-газових зносостійких покриттів з порошкових матеріалів системи Fe-Mn.

• установити компонентний склад детонаційно-газових зносостійких покриттів системи Fe-Mn

• вивчити закономірності формування й зношування поверхневих структур детонаційно-газових покриттів системи Fe-Mn

• установити галузі практичного застосування досліджуваних покриттів при зміцненні й поновленні деталей трибо технічного призначення

Розділ 2. Об

’

єкти, засоби й методика досліджень

Дослідження процесів тертя й зношування матеріалів вимагає комбінації теоретичних і експериментальних підходів, сполучення сучасних фізико-хімічних методів дослідження поверхні з досягненнями методології планування й обробки експерименту.

2.1 Науково-методологічні положення вивчення процесів тертя й зношування

У трибофізичних системах закономірності виникнення й розвитку процесів зношування визначаються властивостями поверхневих шарів. Залежно від умов тертя, якісні й кількісні параметри взаємодії поверхонь можуть змінюватися в широкому діапазоні. Розробка й застосування детонаційно-газових порошкових покриттів є одним з перспективних методів у триботехнічному матеріалознавстві. Специфіка застосування детонаційно-газового напилення обумовлена певною складністю процесів формування покриттів, принциповою новизною й істотними відмінностями їх від традиційних методів нанесення зносостійких шарів. Що, у свою чергу, вносить необхідність розробки науково-методологічних основ обґрунтування, постановки й проведення комплексних досліджень. Методологічний підхід допускає необхідність розгляду показників надійності деталей, які відновляються, розробку наукових основ впливу початкового порошкового матеріалу й вхідних технологічних параметрів напилення на оптимізацію властивостей покриттів, дослідження багатостадійних процесів у зоні контактної взаємодії, елементарним актом якого є розрив міжатомних зв'язків і структурно-фазові перетворення, руйнування й регенерація фрагментів тонких плівок (поверхневих структур). Особливість методичного підходу до аналізу процесів тертя й зношування детонаційно-газових порошкових покриттів, полягає в тісній взаємодії експериментальних і теоретичних методів, із застосуванням методик комплексного дослідження. Відповідно до цих методик і поставленими завданнями дослідження здійснювався аналіз якісних змін стану й властивостей поверхонь тертя, вивчення кількісних змін, які відбуваються при зношуванні, а також обґрунтування вибору приладів і встаткування. Відносно детонаційно-газових покриттів необхідно досліджувати: зміни структури в самих тонких поверхневих шарах пар тертя; зміни хімічного складу в тонких поверхневих шарах; теплові явища при терті й зношуванні покриттів; зміни механіко-фізичних властивостей поверхневих шарів трибоматеріалів; зміни мікрогеометрії поверхонь.

Фізико-механічний рівень. На відзначеному рівні враховувалося конструктивне різноманіття контактних поверхонь тертя. При цьому оцінки якості зносостійких детонаційно-газових покриттів у з'єднанні з аналізом умов їх експлуатації стали основою для обґрунтованого вибору показників довговічності деталей з урахуванням кількісних закономірностей процесу тертя й зношування. А саме, інтенсивність зношування (Іh

) - показник зносу, адгезійна міцність зчеплення (σзч) - показник впливу технологічних параметрів детонаційно-газового напилення, і мікротвердість поверхневих шарів покриттів (Ημ) - показник, який обумовлює основні властивості матеріалу покриттів. Таким чином, ураховується вплив основних показників, які характеризують опір зносу й технологічний параметри покриттів, а також матеріалознавських, які зв'язані зі структурою й властивостями матеріалів для напилення.

Rфм

= F(Іh

, σзч

, Ημ

)

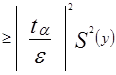

Метало-фізичний рівень. При дослідженні відзначеного рівня з метою вивчення закономірностей структури й будови покриттів, пояснення взаємозв'язків технологія - структура й будова - властивості були використанні тонкі методи дослідження. Це F рентгено-електрона спектроскопія, растрова електрона мікроскопія, рентгенівський мікроаналіз, рентгено-фазовий аналіз . Знання основ і можливостей зазначених методів є принциповою умовою успішної діяльності при розробці матеріалів для напилення й аналізу отриманих результатів і, у свою чергу, дозволило визначити наступні положення. Макроскопічні властивості матеріалу покриттів характеризують дія зовнішніх впливів на них. Однак зазначені властивості визначаються внутрішніми особливостями матеріалу (зокрема , розподілом і величиною залишкових напруг (σзн), його структурою (S) і будовою (CS). При цьому під структурою будемо розуміти атомарна будова матеріалу, включаючи тип, число й розподіл дефектів кристалічних ґрат (вакансії, сторонні атоми, дислокації, границя зерен), а під будовою - кількість фаз, включаючи величину зерна, його взаємне розташування в обсязі й орієнтацію.

Rмф

= F(σзн

, S, CS)

Фізико технологічний рівень. Одним з методологічних напрямків у розробці порошкових матеріалів для детонаційно-газових покриттів, які мають високі триботехнічні властивості, стало створення багатокомпонентних порошкових сумішей методом термодиффузійного легування за рахунок гетерогенізації початкової сировини. Проведені дослідження [24] показали, що для легованих сталей і сплавів отриманих методом дифузійного насичення, як показник доцільніше всього використовувати гранулометричний склад порошкових матеріалів (G). Гранулометричний склад, у свою чергу, змінюється в широкому діапазоні й залежить від складу початкової шихти (Cpш

), режимів дифузійного насичення (rдн

) і наступної обробки порошкового матеріалу (rобр

).

Rфт

= F(G),

де G = f(Cpш

, rдн

, rобр

)

Інформаційний рівень. Розвиток і ускладнення методів дослідження, умов функціонування триботехнічних систем показує, що процес створення детонаційно-газових покриттів з керованими властивостями має багато розв'язків (іноді навіть не певних), тому дослідникові необхідно враховувати якість інформації (Q): важливість (іmp

), терміновість (e), ступінь суперечливості (dc). Також прийняття того або іншого розв'язку, у свою чергу, залежать від характеру досліджень (TE): ресурсного забезпечення (rp) і наукової доцільності (se).

Rі = F(Q, TE),

де Q = f(іmp, e, dc)

TE = f(rp, se)

У якості трибопокриттів для порівняння використовували покриття на основі нікелю й карбіду вольфраму. Зазначені покриття одержали широке визнання в практиці й впровадження в промисловості.

2.2 Фізико-хімічні методи аналізу поверхонь тертя