Оглавление

1.ИСХОДНЫЕ ДАННЫЕ

2. РАСЧЕТ ЭНЕРГОСИЛОВЫХ И КИНЕМАТИЧЕСКИХ ПАРАМЕТРОВ ПРИВОДА

2.1 Выбор электродвигателя

2.2 Расчет передаточного числа привода и его разбивка

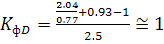

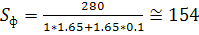

2.3 Определение основных кинематических и энергетических параметров передач привода

2.4 выбор соединительных муфт

3. ВЫБОР МАТЕРИАЛОВ, ТЕРМООБРАБОТКИ И ДОПУСКАЕМЫХ НАПРЯЖЕНИЙ ЧЕРВЯЧНЫХ ПЕРЕДАЧ

4. РАСЧЕТ РЕДУКТОРНОЙ ПЕРЕДАЧИ

4.1 Проектный расчет. Расчет геометрии

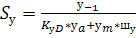

4.2 Поверочный расчет зубьев колеса на выносливость по контактным напряжениям

4.3 Поверочный расчет зубьев колеса на выносливость по напряжениям изгиба

4.4 Определение сил в зацеплении червячной передачи

5. РАСЧЕТ УЗЛОВ ВАЛОВ РЕДУКТОРА

5.1 Предварительный выбор подшипников качения

5.2 Определение реакций и моментов

5.3 Проверочный расчет подшипников на долговечность по динамической грузоподъемности

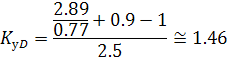

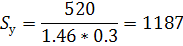

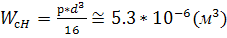

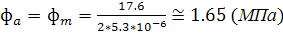

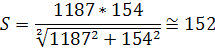

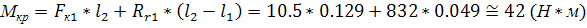

5.4 Расчет валов на усталостную прочность

6. КОНСТРУИРОВАНИЕ РЕДУКТОРА

6.1 Корпус редуктора

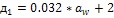

6.2 Червячное колесо

7. РАСЧЕТ СОЕДИНЕНИЙ

7.1 Проверочный расчет шпоночных соединений

Номер рассчетного задания: 185.

Исходные данные:

мощность на выходном валу привода Pвых

= 3.6 кВт; частота вращения выходного вала nвых

= 180 об\мин; коэффициент работы передачи в сутки kсут

= 0.5; коэффициент работы передачи в году kгод

= 0.8.

Рисунок 1 «кинематическая схема привода»

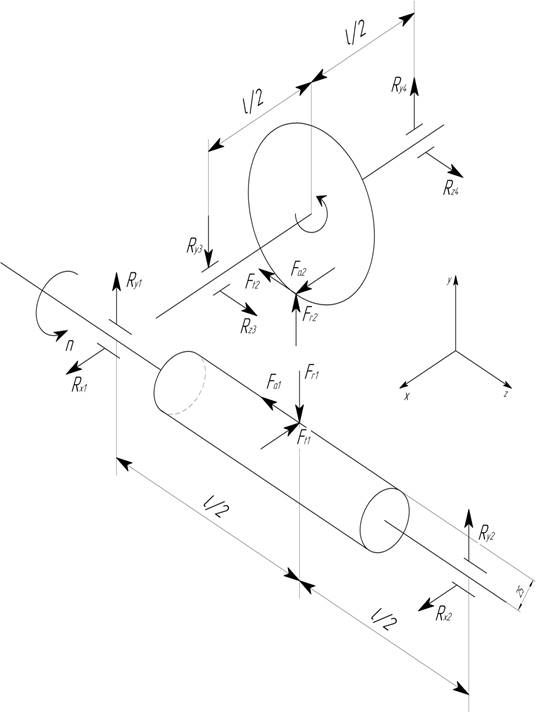

Рисунок 2 «схема редуктора»

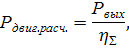

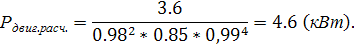

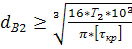

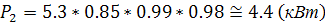

Расчет требуемой мощности электродвигателя производим по формуле:

где: Рвых

- мощность на выходном валу привода;

- общий КПД привода. - общий КПД привода.

где:  - КПД муфты (а – количество муфт в приводе); - КПД муфты (а – количество муфт в приводе);

- КПД редукторной передачи (b – количество редукторных передач привода); - КПД редукторной передачи (b – количество редукторных передач привода);

- КПД одной пары подшипников качения (с – количество подшипниковых пар). - КПД одной пары подшипников качения (с – количество подшипниковых пар).

Подставим все значения в формулу расчета мощности:

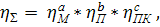

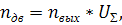

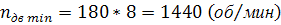

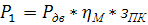

Расчет частоты вращения вала электродвигателя производим по формуле:

где:  - суммарное передаточное число привода, в нашем случае значение равно передаточному числу редуктора - суммарное передаточное число привода, в нашем случае значение равно передаточному числу редуктора  . Для червячной передачи . Для червячной передачи

, ,  . .

Тогда:

, ,

, ,

. .

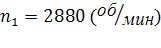

Исходя из полученных данных выбираем электродвигатель АИР

4А 100L2 У3 ГОСТ 19523-81

(электродвигатель серии 4А мощностью 5,5 кВт с синхронной частотой вращения вала 3000 об/мин, под нагрузкой – 2880 об/мин).

Реклама

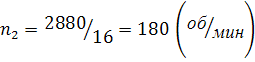

Определим передаточное число привода по формуле:

Полученное значение соответствует значению из стандартного ряда передаточных чисел червячных передач (ГОСТ 2144-76). Погрешность передаточного числа в нашем случае отсутствует.

2.3 Определение основных кинематических и энергетических параметров передач привода

По заданной кинематической схеме привод состоит из упругой муфты, редукторной червячной передачи и зубчатой муфты. Следовательно имеется 4 вала. Причем входной вал редуктора и вал муфты можно условно считать одним валом, в расчетах учитывая КПД передачи муфты. Выходной вал редуктора и вал второй муфты также условно считаем одним валом, учитывая КПД передачи муфты. В редукторе - 2е

подшипниковые пары. Расчетные зависимости для данной конструкции вычислим по следующим формулам:

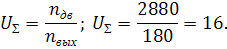

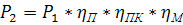

· мощность на валах:

; ;

. .

· частоты вращения валов:

; ;

. .

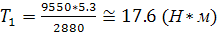

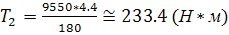

· крутящие моменты, передаваемые валами:

; ;

. .

где: 9550 – коэффициент, позволяющий подставлять значение количества оборотов в несистемных единицах (об/мин).

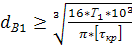

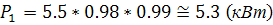

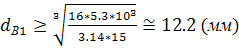

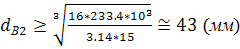

· диаметры валов:

; ;

. .

где:  =15…20 МПа – допускаемое напряжение кручения, для получения значения диаметра вала возьмем нижнюю границу значений. =15…20 МПа – допускаемое напряжение кручения, для получения значения диаметра вала возьмем нижнюю границу значений.

Получим численные значения величин:

; ;

; ;

; ;

; ;

; ;

; ;

; ;

. .

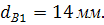

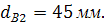

Округлим полученные значения диаметров валов в соответствии с таблицей нормальных линейных размеров (ГОСТ 6636-69). Из таблицы примем: ряд Ra20,  , ,

2.4 выбор соединительных муфт

Из полученных параметров подберем тип упругой муфты.

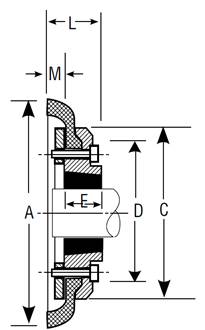

рис.3 «Упругая муфта»

Таблица 1 «муфта упругая»

| max d вала, мм. |

L, мм. |

Е, мм. |

А, мм. |

С, мм |

М, мм. |

D, мм. |

вес, кг. |

Т, Н*м |

| 30 |

33 |

22 |

104 |

82 |

11 |

60 |

0.8 |

24 |

Муфта зубчатая, ГОСТ Р 50895-96, используется для постоянного соединения соосных валов и для одновременной компенсации их незначительных угловых и радиальных смещений.

рис.4 «муфта зубчатая»

Параметры выбранной муфты приведены в таблице.

| Обозначение |

Крутящий момент max, Н*м |

D, мм. |

d, мм. |

B, мм. |

| МЗП-1 |

1000 |

170 |

40…55 |

115 |

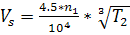

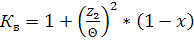

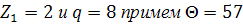

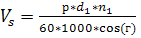

Характеристики материала изготовления и свойства червячной передачи определяют исходя из значения скорости относительного скольжения Vs

. Скорость относительного скольжения вычисляется по формуле:

; ;

где:  - частота вращения червяка, об/мин; - частота вращения червяка, об/мин;

- крутящий момент на валу червячного колеса, Н*м. - крутящий момент на валу червячного колеса, Н*м.

. .

Коэффициент, учитывающий интенсивность изнашивания материала колеса, при полученном значении скольжения -  =0.8. =0.8.

Материал червяка: сталь 18ХГТ, поверхность цементируется с последующей закалкой до твердости 56 HRCэ

.

Материал червячного колеса: оловянная бронза БрО10Ф1 относим к I группе.

Значения механических характеристик червячной передачи сведем в таблицу.

Таблица 3 «механические характеристики материалов червячной передачи»

| Элемент передачи |

Марка металла |

Термообработка |

HRCэ

|

, МПа , МПа |

, МПа , МПа |

, МПа , МПа |

, МПа , МПа |

| червяк |

18ХГТ |

цементация, закалка |

56 |

980 |

730 |

706 |

261 |

| колесо |

БрО10Ф1 |

отливка в кокиль |

HB 1(60 МПа) |

230 |

140 |

198 |

53.4 |

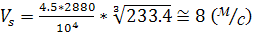

4.1 Проектный расчет. Расчет геометрии

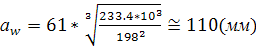

Ориентировочное значение межосевого расстояния определим по формуле:

, ,

Подставим в формулу числовые значения:

. .

По ГОСТ 2144-76 выбираем ближайшее стандартное значение -

Реклама

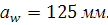

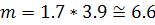

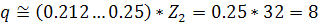

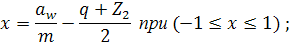

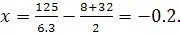

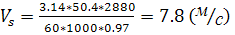

Количество витков червяка – Z1

=2.

Число зубьев червячного колеса определим по формуле:

; ;

. .

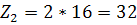

Модуль зацепления определим из формулы:

; ;

. .

Из стандартного ряда (ГОСТ 2144-76) примем значение модуля зацепления m=6.3.

Коэффициент диаметра червяка найдем по формуле:

Значение коэффициента диаметра соответствует стандартному, подбора не требуется.

Коэффициент смещения инструмента:

Условие выполняется. Условие выполняется.

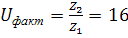

Уточним фактическое передаточное число:

; ;

Фактическое значение передаточного отношения равно посчитанному – отклонение равно 0.

Перейдем к расчету фактических размеров передачи:

Фактическое значение межосевого расстояния:

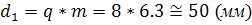

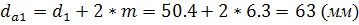

Делительный диаметр червяка:

Диаметр вершин витков червяка:

Диаметр впадин витков червяка:

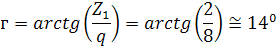

Делительный угол подъема линии витков червяка:

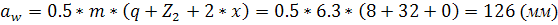

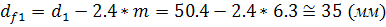

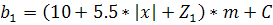

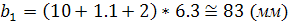

Длина нарезаемой части червяка:

; ;

при x<=0 – C=0:

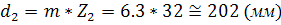

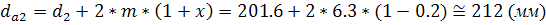

Делительный диаметр червячного колеса:

Диаметр вершин зубьев червячного колеса:

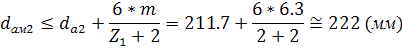

Наибольший диаметр червячного колеса:

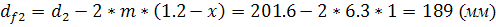

Диаметр впадин зубьев червячного колеса:

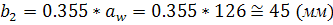

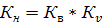

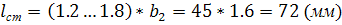

Ширина венца червячного колеса:

Условный угол обхвата червяка венцом колеса:

Т.к. поверхностная прочность зубьев червячного колеса ниже, чем у червяка – расчет будем вести по зубьям червячного колеса.

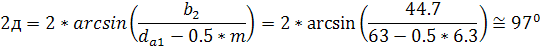

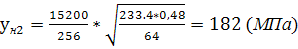

Рассчитаем фактическое контактное напряжение зубьев червячного колеса:

; ;

где:  - крутящий момент на колесе; - крутящий момент на колесе;

- коэффициент нагрузки в зоне контакта зубьев. - коэффициент нагрузки в зоне контакта зубьев.

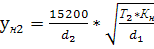

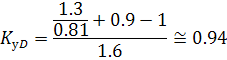

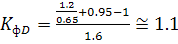

; ;

где:  - коэффициент, учитывающий неравномерность распределения нагрузки по длине контактной линии; - коэффициент, учитывающий неравномерность распределения нагрузки по длине контактной линии;

- коэффициент, учитывающий внутреннюю динамическую нагрузку. - коэффициент, учитывающий внутреннюю динамическую нагрузку.

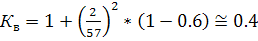

; ;

где:  - коэффициент деформации червяка (при - коэффициент деформации червяка (при  ); );

x – вспомогательный коэффициент (примем x=0.6 для передач, работающих при незначительных колебаниях).

Перед проведением окончательных расчетов, необходимо уточнить значение скорости относительного скольжения:

; ;

. .

Исходя из полученного значения скорости скольжения, в дальнейших расчетах принимаем:

· степень точности изготовления червячной передачи – 7;

·  . .

; ;

; ;

. .

Т.к.  – условие прочности по контактным напряжениям выполняется, запас прочности – 8%. – условие прочности по контактным напряжениям выполняется, запас прочности – 8%.

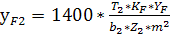

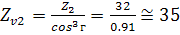

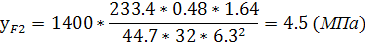

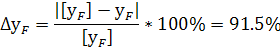

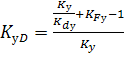

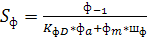

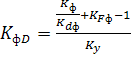

4.3 Поверочный расчет зубьев колеса на выносливость по напряжениям изгиба

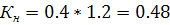

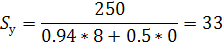

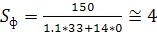

Фактическое напряжение изгиба определяем по формуле:

; ;

где:  - крутящий момент на колесе; - крутящий момент на колесе;

- коэффициент нагрузки при изгибе; - коэффициент нагрузки при изгибе;

- коэффициент формы зуба колеса, выбирают в зависимости от эквивалентного числа зубьев: - коэффициент формы зуба колеса, выбирают в зависимости от эквивалентного числа зубьев:

; ;

В соотвествии с полученным значением эквивалентного числа зубьев, коэффициент формы  . .

Условие  – выполняется, зубья колес удовлетворяют требованиям выносливости по напряжениям изгиба. – выполняется, зубья колес удовлетворяют требованиям выносливости по напряжениям изгиба.

Запас прочности на изгиб:

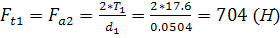

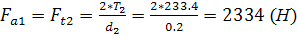

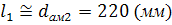

Сила нормального давления на зуб колеса имеет три составляющих:

· Ft

– окружная сила, направлена по касательной к делительной окружности;

· Fr

– радиальная сила, направлена по радиусу от поля зацепления к оси колеса;

· Fa

– осевая сила, направлена вдоль оси колеса.

; ;

; ;

. .

(

) )

Результаты вычислений сведем в таблицу:

таблица 4 «Сводная таблица параметров червячной передачи»

| Проектный расчет

|

| Параметр

|

, мм , мм |

m |

, град , град |

, град , град |

q |

Z |

b, мм |

d, мм |

da

, мм |

df

, мм |

dam

, мм |

| Червяк

|

126 |

6.3 |

47.5 |

14 |

8 |

2 |

83 |

50 |

63 |

35 |

----- |

| Колесо

|

----- |

----- |

32 |

43 |

202 |

212 |

189 |

221 |

| Поверочный расчет

|

| Параметр

|

, МПа , МПа |

, МПа , МПа |

, МПа , МПа |

, МПа , МПа |

, % , % |

, % , % |

Примечания |

| Червяк

|

706 |

----- |

261 |

----- |

----- |

----- |

| Колесо

|

198 |

182 |

53.4 |

4.5 |

8 |

91.5 |

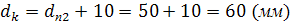

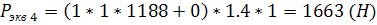

Подшипники выбираются с учетом многих факторов работы редуктора. Для упрощения выбора примем, что обычно для червячных передач рекомендуется выбирать роликовые конические однорядные

подшипники ГОСТ 27365-87

. Типоразмер подшипника диктуется диаметром его внутреннего кольца, который равен диаметру вала, на который садится подшипник.

рисунок 5 «роликовый конический однорядный подшипник»

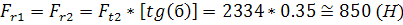

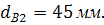

Из предыдущих расчетов имеем: диаметр червячного вала – 14 мм, диаметр вала колеса – 45 мм.

Диаметр вала двигателя АИР

4А 100L2 У3 –

28 мм. Для простоты соединения, с целью использования однотипных муфт примем присоединительный диаметр червячного вала

Подберем пару подшипников на ведущий вал: исходя из предполагаемых посадочных мест, выбираем подшипник роликовый конический однорядный №7206А.

рисунок 6 «основные размеры подшипников червячного вала»

Для ведомого вала выберем подшипник №7210А.

рисунок 7 «основные размеры подшипников вала колеса»

5.2 Определение реакций и моментов

Для определения реакций и моментов необходимо предварительно проработать компоновку редуктора. По произведенным расчетам геометрических характеристик – предварительно построим, валы редуктора.

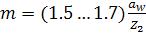

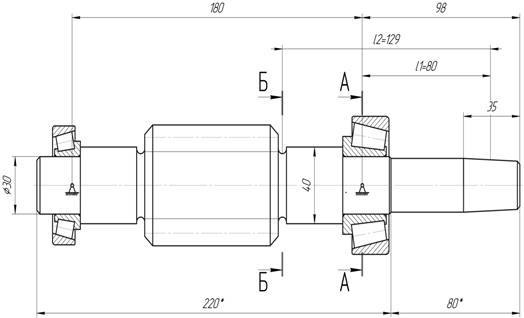

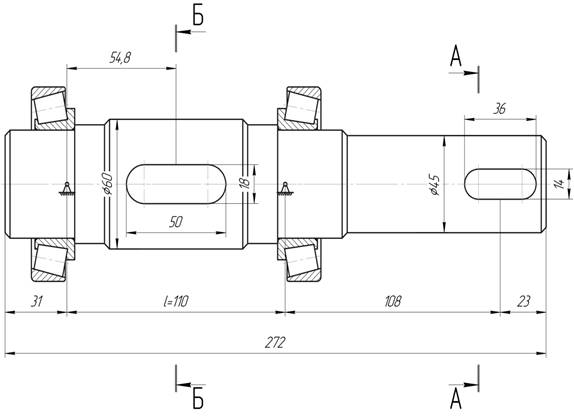

Определим размеры ведущего вала. Витки червяка выполним, как одно целое с валом. Сведем в таблицу рассчитанные размеры:

Таблица 5 «геометрические размеры ведущего вала»

| Параметр |

, мм , мм |

,мм ,мм |

,мм ,мм |

,мм ,мм |

, мм , мм |

,мм ,мм |

| Значение |

50 |

63 |

35 |

83 |

28 |

30 |

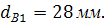

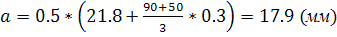

Расстояние между опорами вала:  . .

Расстояние от выходного конца вала до ближайшей опоры:

. .

Для выхода режущего инструмента, при нарезании витков червяка, участки вала, прилегающие к нарезке примем  . .

Положение точки опоры вала:

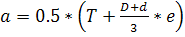

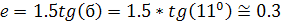

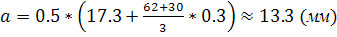

; ;

где: Т – ширина подшипника;

D – диаметр наружного кольца подшипника;

d – диаметр внутреннего кольца подшипника;

е – коэффициент влияния осевого нагружения.

. .

. .

рисунок 8 «ведущий вал»

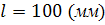

Определим размеры ведомого вала:

· диаметр вала -  ; ;

· длина вала под ступицу колеса -  ; ;

· диаметр под посадку колеса:  ; ;

· расстояние от ступицы колеса до кольца подшипника – 15 мм.;

· положение точки опоры вала:  ; ;

· Расстояние от выходного конца вала до ближайшей опоры:  . .

рисунок 9 «ведомый вал»

После уточнения размера валов возможно приступить к расчетам.

рисунок 10 «расчетная схема передачи»

Левую опору, воспринимающую осевую нагрузку Fa

обозначим цифрой «1», правую – цифрой «2».

Рассмотрим плоскость X0Z.

Рассмотрим плоскость Y0Z.

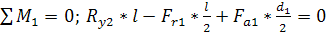

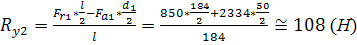

составим уравнение моментов относительно точки «2»:

; ;

. .

; ;

. .

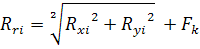

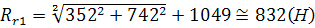

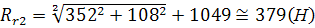

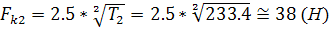

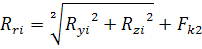

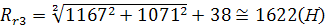

Суммарные радиальные нагрузки, действующие на подшипники:

; ;

; ;

. .

Для ведомого вала правую опору, воспринимающую осевую нагрузку Fa

обозначим цифрой «4», левую – цифрой «3».

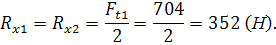

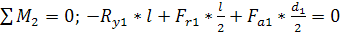

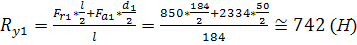

Рассмотрим плоскость X0Z.

; ;

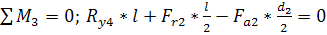

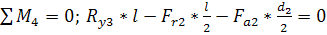

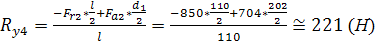

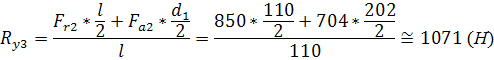

Рассмотрим плоскость Y0Z.

; ;

; ;

; ;

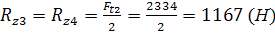

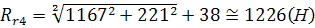

Суммарные радиальные нагрузки, действующие на подшипники ведомого вала:

; ;

; ;

. .

После нахождения реакций опор построим эпюры моментов:

; ;

. .

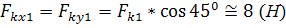

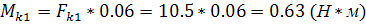

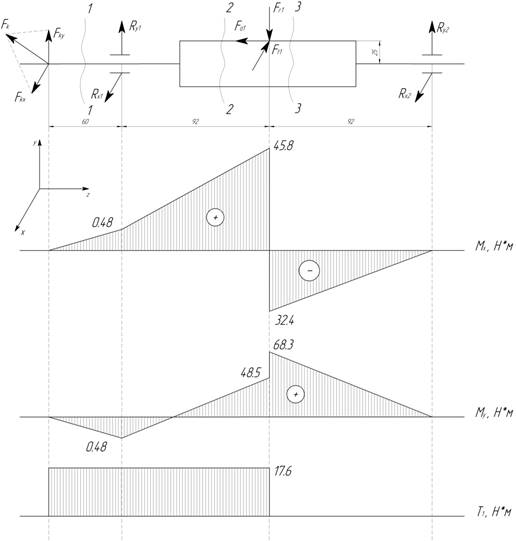

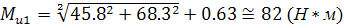

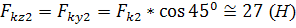

рисунок 11 «моменты ведущего вала»

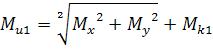

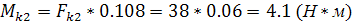

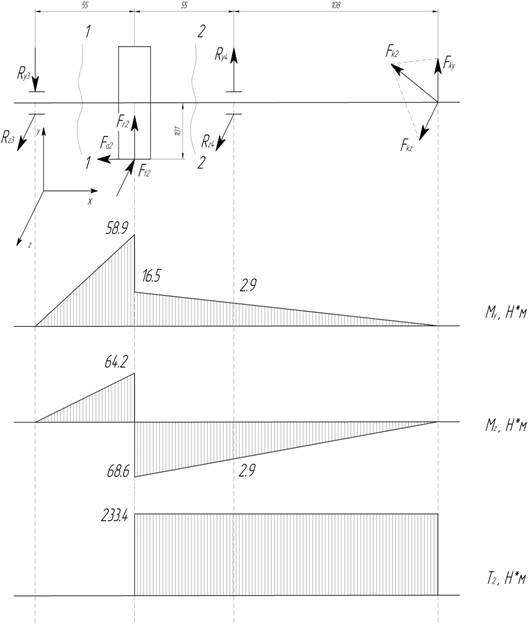

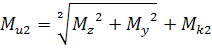

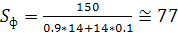

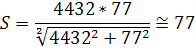

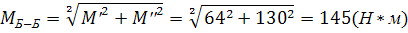

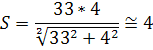

Суммарный момент на ведущем валу:

; ;

. .

рисунок 11 «моменты ведомого вала»

Суммарный момент на ведомом валу:

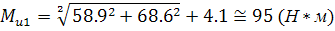

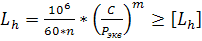

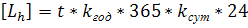

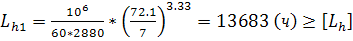

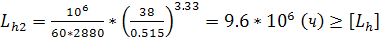

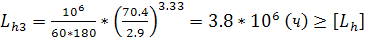

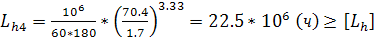

Долговечность подшипников в часах определим по формуле:

; ;

где: n-частота вращения, об/мин;

m – показатель степени, для роликоподшипников m=3.33;

С – динамическая грузоподъемность подшипника (С1

=С2

= 38 кН; С3

=С4

= 70.4 кН);

Рэкв

– эквивалентная динамическая нагрузка, кН;

- заданный срок службы привода, ч. - заданный срок службы привода, ч.

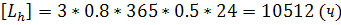

Заданный срок службы вычислим по формуле:

; ;

где: t – предполагаемый срок службы передачи, примем 3 года;

- коэффициент работы передачи в году (0.8 – по заданию); - коэффициент работы передачи в году (0.8 – по заданию);

- коэффициент работы передачи в сутки (0.5 – по заданию). - коэффициент работы передачи в сутки (0.5 – по заданию).

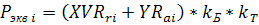

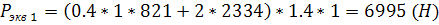

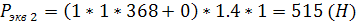

Эквивалентную динамическую нагрузку рассчитаем по формуле:

; ;

где: V – коэффициент вращения, при вращении внутреннего кольца – V=1;

– суммарная радиальная нагрузка на подшипник, Н; – суммарная радиальная нагрузка на подшипник, Н;

Rai

– суммарная осевая нагрузка на подшипник;

X,Y – коэффициенты радиальной и осевой нагрузок, значения X и Y сведем в таблицу:

таблица 6 «значения коэффициентов X и Y»

| № подшипника (см. расч. схему) |

, Н , Н |

Rai

, Н |

|

X |

Y |

e |

α |

| №1 |

821 |

Ra

1

=Fa

1

= 2334 |

2.84 |

0.4 |

2 |

0.3 |

110

|

| №2 |

368 |

0 |

0 |

1 |

0 |

| №3 |

1584 |

Ra

3

=Fa

2

=704 |

0.44 |

0.4 |

2 |

| №4 |

1188 |

0 |

0 |

1 |

0 |

kБ

– коэффициент безопасности, учитывающий характер нагрузки (kБ

=1.4);

kt

– температурный коэффициент (kt

=1).

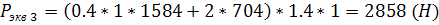

; ;

; ;

; ;

. .

Определим долговечность подшипников:

; ;

Условие долговечности не выполняется. Необходимо подобрать другой подшипник. Выберем подшипник №7606 (средняя широкая серия). Для выбранного подшипника значение динамической грузоподъемности С=72.1 кН.

рисунок 12 «подшипник №7606»

Переопределим долговечность:

, условие выполняется. , условие выполняется.

; ;

; ;

. .

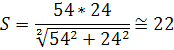

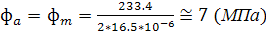

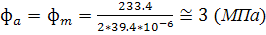

Эквивалентный коэффициент запаса прочности:

; ;

где:  – коэффициент запаса прочности по нормальным напряжениям; – коэффициент запаса прочности по нормальным напряжениям;

– коэффициент запаса прочности по касательным напряжениям; – коэффициент запаса прочности по касательным напряжениям;

; ;

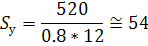

где:  - предел выносливости материала при изгибе, для стали марки 18ХГТ – 520 МПа, для стали марки Ст45 – 250 МПа; - предел выносливости материала при изгибе, для стали марки 18ХГТ – 520 МПа, для стали марки Ст45 – 250 МПа;

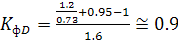

– коэффициент концентрации напряжений, учитывающий влияние всех факторов на сопротивление усталости; – коэффициент концентрации напряжений, учитывающий влияние всех факторов на сопротивление усталости;

– амплитудное значение напряжения; – амплитудное значение напряжения;

- среднее значение напряжения; - среднее значение напряжения;

- коэффициент, характеризующий чувствительность материала к ассиметрии цикла напряжений, для стали марки 18ХГТ – 0.15, для стали Ст45 - 0. - коэффициент, характеризующий чувствительность материала к ассиметрии цикла напряжений, для стали марки 18ХГТ – 0.15, для стали Ст45 - 0.

; ;

где:  - эффективный коэффициент концентрации напряжений при изгибе (зависит от концентратора напряжения); - эффективный коэффициент концентрации напряжений при изгибе (зависит от концентратора напряжения);

- масштабный коэффициент, учитывающий влияние абсолютных размеров сечения вала; - масштабный коэффициент, учитывающий влияние абсолютных размеров сечения вала;

- коэффициент качества поверхности; - коэффициент качества поверхности;

- коэффициент влияния поверхностного упрочнения. - коэффициент влияния поверхностного упрочнения.

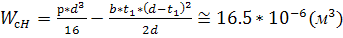

; ;

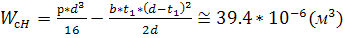

; ;

где:  – суммарный изгибающий момент в опасном сечении, Н*м; – суммарный изгибающий момент в опасном сечении, Н*м;

- осевой момент сопротивления сечения вала, м3

; - осевой момент сопротивления сечения вала, м3

;

А – площадь поперечного сечения вала, м2

.

; ;

где:  - предел выносливости материала при кручении, для стали марки 18ХГТ – 280 МПа, для стали марки Ст45 – 150 МПа; - предел выносливости материала при кручении, для стали марки 18ХГТ – 280 МПа, для стали марки Ст45 – 150 МПа;

– коэффициент концентрации напряжений, учитывающий влияние всех факторов на сопротивление усталости; – коэффициент концентрации напряжений, учитывающий влияние всех факторов на сопротивление усталости;

– амплитудное значение касательного напряжения; – амплитудное значение касательного напряжения;

- среднее значение касательного напряжения; - среднее значение касательного напряжения;

- коэффициент, характеризующий чувствительность материала к ассиметрии цикла напряжений, для стали марки 18ХГТ – 0.1, для стали Ст45 - 0. - коэффициент, характеризующий чувствительность материала к ассиметрии цикла напряжений, для стали марки 18ХГТ – 0.1, для стали Ст45 - 0.

; ;

где:  - эффективный коэффициент концентрации напряжений при кручении (зависит от концентратора напряжения); - эффективный коэффициент концентрации напряжений при кручении (зависит от концентратора напряжения);

- масштабный коэффициент, учитывающий влияние абсолютных размеров сечения вала; - масштабный коэффициент, учитывающий влияние абсолютных размеров сечения вала;

- коэффициент качества поверхности; - коэффициент качества поверхности;

- коэффициент влияния поверхностного упрочнения. - коэффициент влияния поверхностного упрочнения.

; ;

где: T – крутящий момент на валу, Н*м;

- полярный момент сопротивления сечения вала с концентратором напряжения, м3

. - полярный момент сопротивления сечения вала с концентратором напряжения, м3

.

рисунок 13 «Ведущий вал»

Проанализируем ведущий вал на наличие сечений с концентраторами напряжения:

1. сечение А-А, концентрация напряжений обусловлена посадкой подшипника с гарантированным натягом;

2. сечение Б-Б, переход от диаметра 40 мм. к диаметру 33мм.,концентратором напряжений является выточка.

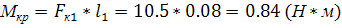

Сечение А-А:

Диаметр вала в этом сечении 30мм.

Момент кручения в данном сечении:  . .

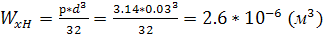

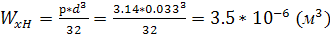

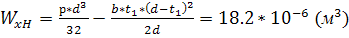

Осевой момент сопротивления:  . .

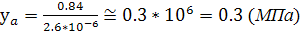

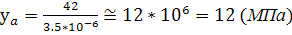

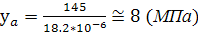

Амплитудное значение напряжения:  . .

Среднее значение напряжения:  ; ;

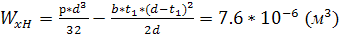

Коэффициент концентрации напряжений: примем значения коэффициентов  ; ;  ; ;  ; ;  . .

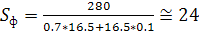

Коэффициент запаса прочности по касательным напряжениям:

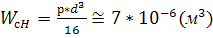

полярный момент сопротивления сечения вала:  . .

Амплитудное значение касательного напряжения:  . .

Эффективный коэффициент концентрации напряжений при кручении:  ; ;

Коэффициент, учитывающий влияние абсолютных размеров сечения вала:  ; ;

Коэффициент качества поверхности:  ; ;

Коэффициент влияния поверхностного упрочнения:  . .

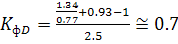

коэффициент концентрации напряжений, учитывающий влияние всех факторов на сопротивление усталости:

. .

Коэффициент запаса прочности по касательным напряжениям:

. .

Эквивалентный коэффициент запаса прочности:

Сечение Б-Б:

Диаметр вала в этом сечении 33мм.

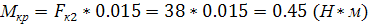

Момент кручения в данном сечении:

. .

Осевой момент сопротивления:  . .

Амплитудное значение напряжения:  . .

Среднее значение напряжения:  ; ;

Коэффициент концентрации напряжений: примем значения коэффициентов  ; ;  ; ;  ; ;  . .

Коэффициент запаса прочности по касательным напряжениям:

Полярный момент сопротивления сечения вала:  . .

Амплитудное значение касательного напряжения:  . .

Эффективный коэффициент концентрации напряжений при кручении:  ; ;

Коэффициент, учитывающий влияние абсолютных размеров сечения вала:  ; ;

Коэффициент качества поверхности:  ; ;

Коэффициент влияния поверхностного упрочнения:  . .

коэффициент концентрации напряжений, учитывающий влияние всех факторов на сопротивление усталости:

. .

Коэффициент запаса прочности по касательным напряжениям:

. .

Эквивалентный коэффициент запаса прочности:

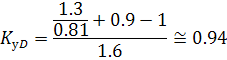

рисунок 14 «ведомый вал»

Проанализируем ведомый вал на наличие сечений с концентраторами напряжения:

1. сечение А-А, концентрация напряжений обусловлена шпоночным пазом;

2. сечение Б-Б, концентрация напряжений обусловлена шпоночным пазом.

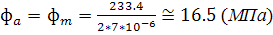

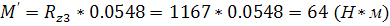

Сечение А-А:

Диаметр вала в этом сечении 45мм.

Момент кручения в данном сечении:

. .

Осевой момент сопротивления:  . .

Амплитудное значение напряжения:  . .

Среднее значение напряжения:  ; ;

Коэффициент концентрации напряжений: примем значения коэффициентов  ; ;  ; ;  ; ;  . .

Коэффициент запаса прочности по касательным напряжениям:

полярный момент сопротивления сечения вала:

. .

Амплитудное значение касательного напряжения:  . .

Эффективный коэффициент концентрации напряжений при кручении:  ; ;

Коэффициент, учитывающий влияние абсолютных размеров сечения вала:  ; ;

Коэффициент качества поверхности:  ; ;

Коэффициент влияния поверхностного упрочнения:  . .

коэффициент концентрации напряжений, учитывающий влияние всех факторов на сопротивление усталости:

. .

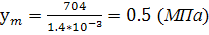

Коэффициент запаса прочности по касательным напряжениям:

. .

Эквивалентный коэффициент запаса прочности:

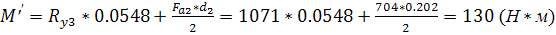

Сечение Б-Б:

Диаметр вала в этом сечении 60мм.

Момент кручения в данном сечении:

; ;

; ;

Осевой момент сопротивления:  . .

Амплитудное значение напряжения:  . .

Среднее значение напряжения:  ; ;

Коэффициент концентрации напряжений: примем значения коэффициентов  ; ;  ; ;  ; ;  . .

Коэффициент запаса прочности по касательным напряжениям:

полярный момент сопротивления сечения вала:

. .

Амплитудное значение касательного напряжения:  . .

Эффективный коэффициент концентрации напряжений при кручении:  ; ;

Коэффициент, учитывающий влияние абсолютных размеров сечения вала:  ; ;

Коэффициент качества поверхности:  ; ;

Коэффициент влияния поверхностного упрочнения:  . .

коэффициент концентрации напряжений, учитывающий влияние всех факторов на сопротивление усталости:

. .

Коэффициент запаса прочности по касательным напряжениям:

. .

Эквивалентный коэффициент запаса прочности:

Таблица 7 «параметры узлов валов редуктора»

| Валы |

Материал |

№ подшипника |

, ч , ч |

, ч , ч |

S |

| A-A |

Б-Б |

| ведущий |

18ХГТ |

7206, 7606 |

10512 |

13683 |

152 |

77 |

| ведомый |

Ст.45 |

7210А |

|

22 |

4 |

6.1 Корпус редуктора

Корпус редуктора проектируем литым из материала – чугун СЧ15. Корпус разъемный по оси вала червячного колеса. Тип корпуса – традиционный с приливами снаружи.

Конструктивные размеры корпуса редуктора представим в таблице 8.

Таблица 8 «конструктивные размеры корпуса редуктора»

| Параметр |

Соотношения размеров |

Значение |

| Толщина стенки основания, мм |

|

7 |

| Толщина стенки крышки, мм |

|

6,

примем – 7

|

| Толщина верхнего фланца крышки и основания, мм |

|

10.5 |

| Толщина нижнего фланца основания, мм |

|

17 |

| Толщина ребер основания и крышки, мм |

|

6.5 |

| Диаметр фундаментных болтов, мм |

|

16 |

| Число фундаментных болтов |

при  |

4 |

Диаметр стяжных болтов, мм

- у подшипников

- соединяющих основание корпуса с крышкой

|

|

12

8

|

| Расстояние между стяжными болтами, мм |

|

80 |

Наименьший зазор между наружной поверхностью колеса и стенками корпуса, мм

- по диаметру

- по торцам

- между колесом и дном редуктора

|

|

11

7

49

|

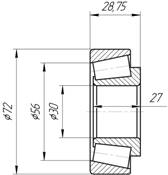

Червячные колеса обычно делают составными: венец – бронзовый, согласно выбранному ранее материалу; ступица и диск – литые из чугуна марки СЧ15. Способ посадки венца на колесо – посадка с натягом. Уточненные геометрические размеры колеса представим в таблице 9.

Таблица 9 «Геометрические размеры колеса»

| Параметр |

Соотношения размеров |

Значение |

| Диаметр ступицы, мм |

|

108 |

| Длина ступицы, мм |

|

67 |

| Толщина обода, мм |

|

14 |

| Толщинадиска колеса |

|

12 |

рисунок 15 «червячное колесо»

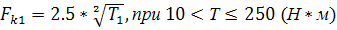

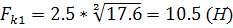

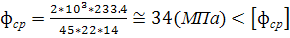

7.1 Проверочный расчет шпоночных соединений

Ведомый вал имеет два шпоночных соединения. Червячное колесо садится на вал посредством шпоночного соединения, и зубчатая муфта садится на вал посредством шпонки. Для оценки работоспособности шпоночных соединений необходимо произвести расчет соединений на срез и смятие. Данные расчеты основаны на предположении, что напряжения распределены по сечениям равномерно.

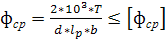

Расчет шпонки на срез выполним по следующей формуле:

; ;

где: Т – вращающий момент, передаваемый шпонкой, Н*м;

d – диаметр вала, мм.;

lp

– расчетная длина шпонки, мм.;

b – ширина шпонки, мм.;

- допускаемое напряжение на срез, МПа. - допускаемое напряжение на срез, МПа.

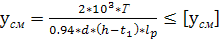

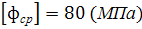

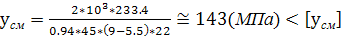

Расчет шпонки на смятие выполним по следующей формуле:

; ;

где: Т – вращающий момент, передаваемый шпонкой, Н*м;

d – диаметр вала, мм.;

lp

– расчетная длина шпонки, мм.;

- высота площадки смятия; - высота площадки смятия;

- допускаемое напряжение на смятие, МПа. - допускаемое напряжение на смятие, МПа.

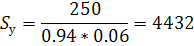

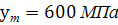

; ;

где:  - предел текучести материала шпонки; - предел текучести материала шпонки;

- допускаемый коэффициент запаса прочности. - допускаемый коэффициент запаса прочности.

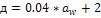

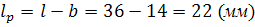

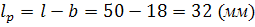

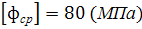

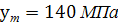

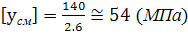

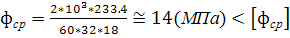

Сечение А-А (смотри рисунок 14):

Исполнение шпонки – А:  . .

Примем  . .

Значение  , примем равным , примем равным  материала зубчатой полумуфты. материала зубчатой полумуфты.

Коэффициент запаса прочности примем S=2 (работа механизма при постоянной нагрузке), увеличим его на 30% т.к. механизм работает в реверсивном режиме. Итого примем S=2.6.

. .

- условие выполняется. - условие выполняется.

- условие выполняется. - условие выполняется.

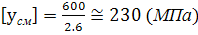

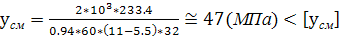

Сечение Б-Б (смотри рисунок 14):

Исполнение шпонки – А:  . .

Примем  . .

Значение  , примем равным , примем равным  материала зубчатого колеса. материала зубчатого колеса.

Коэффициент запаса прочности примем S=2 (работа механизма при постоянной нагрузке), увеличим его на 30% т.к. механизм работает в реверсивном режиме. Итого примем S=2.6.

. .

- условие выполняется. - условие выполняется.

- условие выполняется. - условие выполняется.

|