ОГЛАВЛЕНИЕ

Введение

1. Анализ конструкций подъемников

1.1 Классификация подъемников

1.2 Характеристика и анализ конструкций подъемников

2. Устройство, принцип действия и техническая характеристика подъемника

2.1 Устройство подъемника и принцип действия

2.2 Техническая характеристика подъемника

3. Проверочные расчеты

3.1 Силовой расчет

3.2 Расчет гидроцилиндра

3.3 Расчет пальца гидроцилиндра

4. Мероприятия по технической эксплуатации подъемника

4.1 Монтаж оборудования

4.1.1 Подготовка пола к установке

4.1.2 Проверка напряжения

4.1.3 Подключение к питающей сети

4.1.4 Подключение кабелей

4.1.5 Подключение пневмолинии

4.2 Основные неисправности и методы их устранения

4.3 Разработка технологического процесса разборки – сборки сборочной единицы

4.4 Технологический процесс восстановления штока

Заключение

Библиографический список

Введение

Автомобиль - один из наиболее ярких символов нашей сегодняшней и завтрашней жизни. В автомобилестроении заняты миллионы людей, а если прибавить к ним другие миллионы, работа которых связана с ремонтом и обслуживанием автомобилей, то кажется, что очень и очень немногие виды человеческой деятельности вовлекают столь же большие количества людей.

Развитие системы технического обслуживания в стране, сопровождающее интенсивный рост парка личных легковых автомобилей, привело к необходимости внедрения прогрессивных форм и методов организации и технологии обслуживания и ремонта автомобилей, созданию нового современного оборудования и специнструмента.

Подъемники находят все большее применение на станциях технического обслуживания (СТО) в качестве базового оборудования при организации различных рабочих постов основных производственных участков.

Одним из основных преимуществ подъемников является также то, что они позволяют более оптимально организовать технологический процесс технического обслуживания и ремонта автомобилей. Кроме того, подавляющее большинство подъемников сравнительно легко позволяет менять место их установки, что очень важно при современных непрерывно меняющихся условиях производства.

В настоящее время во всем мире выпускается большое количество подъемников разнообразных конструкций и различного назначения. Достаточно сказать, что только в Германии подъемники выпускают 24 фирмы, в Англии-16, причем некоторые из этих фирм выпускают 10 и более типов и их модификаций.

Реклама

1. Анализ конструкций подъемников

1.1

Классификация подъемников

По своему конструктивному исполнению автомобильные подъемники можно разделить на следующие основные типы: одностоечные, двухстоечные, четырехстоечные.

По типу установки - стационарные и передвижные.

Грузоподъемности, кг: 1800, 2000, 2200, 2500 и др.

По типу привода - электрогидравлический, электромеханический, пневмогидравлический и др.

По типу поднимающих устройств: цепные, винтовые, телескопические, рычажные.

По типу подхватывающих устройств: платформенные, рамные, консольные.

Стационарные подъемники монтируются на определенном месте, чаще всего без специального фундамента на ровную поверхность пола и крепятся с помощью анкерных болтов или специальных шпилек. Если подъемник телескопический (в том числе плужерный), то для его монтажа требуется специальный фундамент.

К передвижным относятся подъемники, у которых перемещаются стойки. Основным преимуществом передвижных подъемников является их мобильность - возможность использования поочередно на различных постах и в различных технологических зонах предприятия. Передвижные стойки могут использоваться в основе одной, двух, трех и более штук. В этом случае каждая стойка имеет свой индивидуальный привод и пульт управления.

Для обслуживания легковых автомобилей на станциях технического обслуживания в основном используются подъемники грузоподъемностью 2т.

Доступ к обслуживаемым на подъемнике узлам и агрегатам поднятого автомобиля зависит от конструкции подхватывающих устройств.

Наибольший доступ к узлам и агрегатов автомобиля с низу обеспечивают подъемники с подхватывающим устройством в виде четырех поворотных консольных рычагов. С таким подхватывающим устройством выполнены 1- и 2-стоечные подъемники. Используются такие подъемники в зоне приемки и выдачи, технического обслуживания и ремонта, а также на участке проведения работ по ремонту кузовов.

Подъемники с подхватывающим устройством в виде поперечных балок(рамные) выпускаются 1- и 2-плунжерными. Используются они в зонах мойки, на постах нанесения противокоррозионных покрытий, в зоне технического обслуживания и ремонта.

Подъемник платформенного типа (ширина направляющих платформы подъемника достигает 700-800 мм) выпускаются 4-стоечными с электрогидравлическим электромеханическим приводом. Используются такие подъемники чаще всего на участке смазки, в зоне технического обслуживания и ремонта. Для расширения объема проводимых работ подъемники дополнительно комплектуются вспомогательным оборудованием (балками, домкратами и др.).

Реклама

1.2 Характеристика и анализ конструкций подъемников

Одностоечные подъемники имеют ряд преимуществ по сравнению с двух-четырехстоечнными:

1. При использовании одностороннего подъемника ремонтный рабочий имеет оптимальную свободу передвижения вокруг автомобиля, свободный доступ к нижним частям автомобиля. У двух-, четырехстоечных подъемников стойки находятся по обе стороны автомобиля, что затрудняет проход рабочему, а также оптимальное выполнение ремонтных работ.

2. При использовании одностоечного подъемника автомобиль легко въезжает на подъемник, даже в том случае, если месторасположение подъемника и подъезд к нему не очень удобны. В случае с двухстоечным подъемником приходится неоднократно маневрировать автомобилем, чтобы поставить его на подъемник. Зачастую автомобиль при этом повреждается.

3. Для установки одного одностоечного подъемника фирмы "Амех" требуется меньше места, чем для двухстоечного (3200 мм и 3700 мм соответственно). Если подъемники устанавливаются в ряд, то для их установки требуется соответственно 3900 мм и 4400 мм.

4. При установке одностоечных подъемников этой фирмы не требуется специального фундамента, и толщина бетонного пола (13-15 мм) достаточна для закрепления болтов. Время установки подъемников составляет примерно 1 ч.

5. Одностоечные подъемники фирмы могут устанавливаться на бетонном полу и без опорной части подъемника, однако в этом случае под полом должна быть уложена стальная плита. Электрогидравлический механизм подъемников имеет простую конструкцию и минимальное количество подвижных элементов, поэтому необходимо незначительное количество работ по ТО подъемников. Каждый подъемник фирмы имеет основную несущую консоль.

Одноплунжерные подъемники имеют те же преимущества, что и одностоечные, к тому же они обладают хорошим удельными показателями по мощности и грузоподъемности. Вместе с тем их серьезным недостатком является необходимость заглубления гидроцилиндра ниже уровня поля на 2-3 м, что исключает возможность устройства подвального помещения под зонами ТО и ТР и установку подъемников на перекрытии. Недостатками одноплунжерного подъемника являются также: затрудненность доступа к механизмам автомобиля в зоне расположения плунжера и чувствительность плунжера к перекосам, что вызывает самопроизвольное подворачивание рамы с установленным на ней автомобилем.

Отечественной промышленностью выпускаются одноплунжерные подъемники мод. П-138 и П-138 Г грузоподъемностью до 2000 кг.

Двухстоечные подъемники обеспечивают достаточную устойчивость поднимаемого автомобиля, безопасность работ, хороший доступ со всех сторон. Монтаж этих подъемников несложен, а конструкция достаточно проста в эксплуатации. Серийно выпускаемый двухстоечный подъемник П-133 (рис 4.9) для легковых автомобилей массой до 2 т имеет асимметрично расположенные по отношению к автомобилю стойки, что позволяет открывать двери автомобиля, улучшает удобство обслуживания. Подъемник не требует заглубленного фундамента и может устанавливаться на любую ровную поверхность (грунт, деревянный пол, межэтажное перекрытие), крепится к полу с помощью анкерных болтов, спецшпилек или крепежных втулок (в зависимости от конструкции пола).

Отечественной промышленностью выпускаются 2-стоечные подъемники для легковых автомобилей грузоподъемностью до 3 т моделей ПЛД-3, ПЛДЗ-01 (с напольной рамой), подъемник мод. ПЛД (до 5 т).

Двухплунжерные подъемники имеют те же достоинства, что и двухстоечные подъемники, и недостатки, характерные для одноплунжерных подъемников.

Четырехстоечные подъемники сравнительно легко монтируются и демонтируются. Они занимают большую площадь. Грузоподъемность их в пределах 3-7 тонн. В механической части привода может использоваться винт, цепная, тросовая или карданная передачи.

Из отечественных 4-стоечных подъемников на СТОА, АТП чаще всего используется подъемник мод. П-137 грузоподъемностью 2 т с электрогидравлическим приводом.

На предприятиях "Автотехобслуживания" широко применяются 4-стоечные подъемники SDO (Польша).

Принципиальное отличие от других 4-стоечных подъемников представляет подъемник балконного типа, который позволяет проводить работы одновременно на 3-х уровнях: под автомобилем и на балконе подъемника (сбоку и сверху автомобиля).

Конструктивное отличие заключается в том, что на стояках на определенной высоте монтируется балкон, либо балконная площадка делается подъемной заодно с колейной рамой.

Фирма "SCHENCK" (Германия) выпускает подъемную платформу мод. СН в форме параллелограмма для подъема автомобилей с возможностью вывешивания колес для осмотра, обслуживания и ремонта тормозных систем, шин, обмера осей легковых и малотоннажных грузовых автомобилей. Отсутствие боковых стоек, траверс обеспечивает оптимальный доступ к автомобилю и не требует много места. Центральный пульт управления можно установить слева и справа от платформы. Для измерения осей используется варьирующиеся пазы в первую часть платформы для поворотных пластин, интегрированные диски задвижки в задней части платформы. На платформах "установлен интегрированный подъемник для вывешивания колес автомобиля. Безопасность обеспечивается стопорными приспособлениями на обоих концах платформы, автоматическим отключением ее в самом высоком и низком положениях предохранительным выключателем, контролем синхронности подъема и опускания платформы, механическими стопорами.

Фирма "ZJPPO" (Германия) выпускает подъемники ножничного типа для легковых автомобилей. Подъемник обеспечивает идеальную рабочую высоту при выполнении работ многих видов. Маленький вспомогательный подъемник, расположенный на платформе основного подъемника, поднимает автомобиль за корпус, вывешивая оси с колесами. Подъемник оснащен двумя гидравлическими цилиндрами (по одному на каждой стороне), кнопочными постами управления с синхронизаторами, рядом автоматических устройств безопасности его применения.

Пневматические миниподъемники выпускает фирма "QJULANO" (Италия), высотой подъема 550 мм (мод. SJL-VER-202) и 750 мм (мод. SJLVER-252). Можно использовать для вывешивания колес, для осмотра, обслуживания и ремонта тормозной системы, шин и т. д.

2. Устройство, принцип действия и техническая характеристика подъемника

RAV

1400 А (Италия)

Общий вид подъемника представлен на листе общего вида графической части проекта. Подъемник ножничный с электрогидравлическим приводом для легковых автомобилей выполнен в напольном исполнении. Подъемник предназначен для проведения шиномонтажных работ на автомобиле.

Подъемник может быть установлен на полу либо вровень с полом. В стандартном исполнении пульт управления подъемника устанавливается слева от подъемника на расстоянии 1,5 м. Для расположения пульта управления на другом расстоянии необходимо удлинение гидропривода.

Основные технические возможности:

1. Гидравлическая синхронизация в зависимости от нагрузки;

2. Автоматическое устройство для блокировки механизмов для безопасной работы в любом положении;

3. Клапаны срабатывающие при повреждении гидроприводов;

4. Клапан контроля скорости опускания;

5. Электрогидравлическое устройство для остановки опускания в случае разрушения основания подъемника;

6. Электрически включаемое устройство для защиты ног механика;

7. Самосмазывающиеся шарниры.

2.1 Устройство подъемника и принцип действия

Подъемник ножничный имеет две платформы на которые заезжает автомобиль, каждый с индивидуальным приводом.

Подъем каждой платформы осуществляется за счет работы гидроцилиндров. Синхронизация осуществляется механически через ось, проходящую через опоры со стороны гидроцилиндров, или через гидравлическую связь между цилиндрами подъема.

Управление подъемника осуществляется пультом управления который имеет четыре кнопки:

1. Главный выключатель;

2. Опускание;

3. Подъем;

4. Блокировка.

Работа подъемника.

Подъем:

Главный выключатель в положении 1. нажимаем кнопку подъем и удерживаем ее до тех пор пока платформа на которую установлен автомобиль не поднимутся на ту высоту на которой можно будет осуществить мероприятия по снятию колес.

Блокировка:

Нажимаем на кнопку управления можно заблокировать платформу на любой высоте необходимой для проведения работ.

Опускании:

Нажимаем на кнопку опускание на пульте управления подъемника. Прежде всего платформы подъемника поднимутся вверх на некоторое расстояние и только затем начнут опускаться.

Аварийное опускание (без использования напряжения):

Поднимаем обе платформы подъемника. Механические стопоры разблокируются, чтобы они не заблокировались подлаживаем под них подходящие шайбы чтобы не заблокировались.

2.2 Техническая характеристика подъемника

В таблице 1 приведена техническая характеристика ножничного подъемника.

Таблица 1 - Технические характеристики ножничного подъемника

| Грузоподъемность, кг |

2700 |

| Высота подъема, мм |

500 |

| Заездная высота, мм |

100 |

| Длина платформы, мм |

1530-1880 |

| Электрическая мощность, кВт |

1,5 |

3. Проверочные расчеты

3.1

Силовой расчет

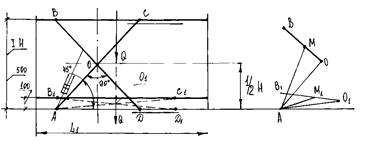

Рассмотрим схему 1:

Схема 1.

В исходном (нижнем) положении платформа поднята над уровнем осей А и Д на 100 мм.

В верхнем положении высота подъема платформы 500 мм.

Оси А и Д находятся на уровне пола, поэтому высота подъема автомобиля над полом 500 мм.

Рассмотрим D и DАМО

. и DАМО

.

Схема 2.

По условию АО

= =ОВ

= =ОВ

= =353 мм.

=353 мм.

О1

К

составляет 50 мм при нижнем положении подъемника, когда платформа ВС

находится на расстоянии 100 мм плоскости N-N

<M1

AK= <O1

AK

+

<M1

AO1

<O1

AK=

arcsin O1

K/AO1

=

arcsin 0,05/0,353;

Из рассмотрения подъемника в верхнем положении

AO

=

AC

/2=H

/2 =0,25/2×1.41=0,1765м; =0,25/2×1.41=0,1765м;

ОМ=АО

/3=0,1765/3=0,059 м;

<O1

AK

=arcsin 0.05/0,353=arcsin 0.14

<O1

AK

=5°40'

<M1

O1

A

=2<O1

AK

=11°20'

Расчет длины гидроцилиндра:

(1) (1)

где ОМ

= 0,059 м,

АО

= 0,176 м.

Тогда:

. .

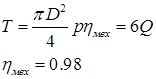

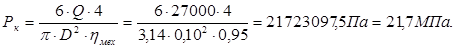

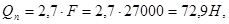

3.2 Расчет гидроцилиндра

Усилие на штоке гидроцилиндра при подаче масла в поршневую полость:

(2) (2)

р – давление масла в подъемниках р=20 МПа

тогда:

Из стандартного ряда принимаем диаметр цилиндра равный 100 мм.

Перерасчитываем давление, необходимое для обеспечения усилия 27000 Н принятым цилиндром (D=100 мм).

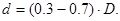

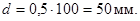

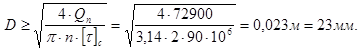

Диаметр штока рассчитывается по формуле (3):

(3) (3)

Тогда:

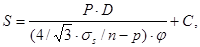

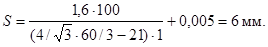

Толщина стенок гидроцилиндра рассчитывается по формуле (4):

(4) (4)

где  -толщина стенки; -толщина стенки;

- пробное давление, составляет 1,6 МПа; - пробное давление, составляет 1,6 МПа;

-предел текучести материала, составляет 60 МПа; -предел текучести материала, составляет 60 МПа;

- коэффициент запаса прочности, составляет 3, - коэффициент запаса прочности, составляет 3,

-коэффициент прочности, составляет 1. -коэффициент прочности, составляет 1.

Тогда:

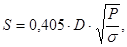

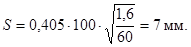

Толщина плоского донышка, рассчитывается по формуле (5):

(5) (5)

где  -давление жидкости, составляем 1,6 МПа; -давление жидкости, составляем 1,6 МПа;

-допустимое напряжение на растяжение, составляет для материала донышка гидроцилиндра 60. -допустимое напряжение на растяжение, составляет для материала донышка гидроцилиндра 60.

Тогда:

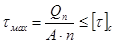

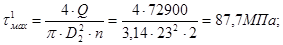

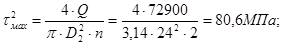

3.3 Расчет пальца гидроцилиндра

В шарнирных пальцах крепления гидроцилиндра к поперечине подъемника и основанию подъемника сила давления F вызывает деформацию сдвига (среза) по двум плоскостям и деформацию смятия. Обычно сопротивление стали деформации сдвига ниже, чем смятие. Поэтому, последней пренебрегают и палец рассчитывают только на сдвиг.

Из условия прочности на сдвиг имеем:

где Qn-поперечная сила в плоскостях сдвига шарнирного пальца, Н;

n- количество плоскостей сдвига, n=2;

А- площадь поперечного сечения пальца,

где  - допустимое напряжение на сдвиг, - допустимое напряжение на сдвиг,  = 90 МПа. = 90 МПа.

Из условия прочности найдем диаметр шарнирного пальца:

. .

Стандартные диаметры цилиндрических деталей равны 23 и 24 мм.

Выберем из них сечение, удовлетворяющее условию прочности и экономичности:

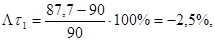

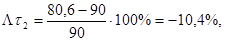

При d1= 23 мм:

При d= 24 мм:

Максимальное касательное напряжение  больше допустимого напряжения на сдвиг больше допустимого напряжения на сдвиг  на: на:

Оба диаметра удовлетворяют условию прочности, поэтому принимаем 24 мм.

4. Мероприятия по технической эксплуатации подъемника

RAV

1400 А

4.1

Монтаж оборудования

4.1.1 Подготовка пола к установке подъемника

Подъемник должен быть установлен на пол, выдерживающий нагрузку в 4 кН. Требования к установке:

1. Бетон армированный марка не ниже М350;

2. Армирование 4-6 мм, ячейка 150х150 мм;

3. Бетон должен выдерживать нагрузку не ниже 1,3 кг/см²;

4. Минимальная площадь для установки подъемника 5,0х2,5 м;

5. Допуск на высоту точек крепления к полу должен быть не более ±5 см.

4.1.2 Проверка напряжения

Нужно убедиться, что напряжение в сети соответствует напряжению питания подъемника. Если напряжение не совпадает, нужно переподключить обмотку.

4.1.3 Подключение к питающей сети

Минимальные требования к мощности электросети 3/380 (в/Гц).

Минимальное сечение кабеля 4 мм², кабель четырехжильный (3 ~ и заземляющий провод).

4.1.4 Подключение кабелей

Установить питающий кабель через клеммник в стороне пульта управления и присоединить к выпадному щитку.

Проверить, чтобы перемычка была подключена в терминал, она блокирует датчик давления и выключатель верхнего положения.

Нужно включить электропитание; повернуть главный выключатель, нажать кнопку подъем и проверить направление вращения электродвигателя, если направление вращения не совпадает со стрелкой на корпусе электродвигателя, необходимо переподключить две фазы на электродвигателе.

4.1.5 Подключение пневмолинии

Максимальное давление в системе 10 Бар.

Необходимо поднять платформу подъемника на высоту 50-60 см., установить тройники с трубками цилиндра механического отключения. При подключении необходимо соблюдать цвета трубок.

4.2 Основные неисправности и методы их устранения

Основные неисправности и методы их устранения приведены в таблице

Таблица 2- Основные неисправности и методы их устранения

| Вид неисправности |

Вероятные причины |

Метод устранения |

| 1 |

2 |

3 |

| Подъемник не работает |

Неисправен один из гидроцилиндров |

Снять гидроцилиндр, разобрать и провести необходимый ремонт. |

Течь в соединениях трубок

гидросистемы

|

Ослабление соединений |

Подтянуть накидные гайки. Ослабить затяжку гайки и, поправив наконечник в конце трубки затянуть гайку. |

При ходе штока не

создается необходимое

давление, фиксируемое

манометром

|

Ослабление затяжки манжет гидроцилиндров.

Разрегулировка предохранительного клапана

|

Затянуть болты, отрегулировать клапан золотника. |

Течь из под крышки

гидроцилиндра

|

Ослабление затяжки болтов или износ прокладки крышки |

Подтянуть стяжные болты или отвернуть гайки крышки и сменить прокладку. |

| Насос не развивает давления |

Неисправность насоса |

Заменить насос новым |

4.3 Разработка технологического процесса разборки – сборки сборочной единицы

Для разработки технологического процесса разборки моторной стойки составим укрупненную схему разборки (лист 3, функциональная схема разборки моторной стойки). Схема строится в направлении слева направо и начинают с условного обозначения оборудования – стойка моторная. Условные обозначения отдельных деталей располагают вверху, групп (подгрупп) – снизу по направлению схемы разборки в последовательности снятия их со стойки.

4.4 Технологический процесс восстановления штока

Основными неисправностями штока гидроцилиндра являются износ резьбы под гайку крепления поршня, износ поверхности под поршень и рабочей поверхности штока, износ отверстия под втулку.

Способы восстановления неисправностей:

1. Износ резьбы восстанавливается вибродуговой наплавкой;

2. Износ поверхностей под поршень восстанавливается электролитическим наращиванием;

3. Износ отверстия под втулку восстанавливается электролитическим наращиванием.

Схема технологического процесса восстановления штока:

005 Моечная

010 Дефектовочная

015 Шлифование

020 Обезжиривание

025 Электролитическое наращивание

030 Контрольная

035 Наплавочная

040 Контрольная

045 Токарная

050 Контрольная

055 Шлифование

060 Контрольная

070 Резьбонарезная

075 Контрольная

В качестве оборудования для мойки принимаем струйную машинную установку ОМ-4267. Наиболее активным из СМС (синтетическое моющее средство) является Лобомид – 203 (Россия), которое содержит в себе компоненты: кальцинированная сода 50%; триполифосфат натрия - 30%; метасиликат натрия 10%.

Целью дефектации деталей является определение их технического состояния и сортировка на соответствующие группы: годные, подлежащие восстановлению и негодные. Результаты дефектации и сортировки используются для определения коэффициентов годности и распределения деталей по маршрутам восстановления. Детали, требующие ремонта, после определения маршрута восстановления поступают на склад деталей, ожидающих ремонта и далее на соответствующие участки восстановления.

Целью шлифования является восстановление правильной геометрической формы и требуемой шероховатости.

Обезжиривание детали производится в щелочном растворе с последующей промывкой детали в воде. Тонкие пленки растворенных жиров и масел, остающихся на детали после обезжиривания и испарения растворителей, удаляются протиркой венской известью (СаО,MgO). После протирки остатки извести смываются холодной проточной водой. Равномерный сток воды с поверхности детали без образования отдельных капель указывает на то, что поверхность обезжирена качественно.

Электролитическое наращивание. Электролитическое наращивание состоит из трех этапов: 1) наращивание поверхности под поршень; 2) наращивание рабочей поверхности штока; 3) наращивание отверстия под втулку. Электролитическое железо получают из электролитов (г/л): хлористое железо 300-350, соляная кислота 1-3. коэффициент выхода по току 85-95%. В качестве анодов применяют стержни или пластины из малоуглеродистой стали Ст 0,8 или Ст10.

Наплавка. Для восстановления применяют автоматическую дуговую наплавку под слоем флюса. Шток при наплавке совершает вращательное движение, а наплавочная головка- поступательное. При этом электродная проволока подается с некоторым смещением от зенита наплавляемой поверхности в сторону, противоположную вращению детали. Это предотвращает стекание жидкого металла сварочной ванны. Электродная проволока для стали Ст35 принимается диаметром 1 мм. Температура плавления флюса должна быть на 200-300° С ниже температуры плавления металла. Принимаем флюсы АН-348А, АМК-18. режимы наплавки устанавливаем: напряжение холостого хода 30-36В , рабочее 23-28 В.

Токарная. В этой операции необходимо произвести расточку поверхностей.

Эта операция состоит из двух переходов:

1. Обработка поверхности под резьбу до Ø 28 мм;

2. Обработка поверхности под втулку до Ø 24 мм.

Шлифование состоит из двух переходов.

1. Шлифование поверхности под поршень до Ø50 мм;

2. Шлифование рабочей поверхности до Ø50 мм.

Резьбонарезание. Нарезание резьбы М28;

Контрольная. Производится проверка полученных размеров.

Заключение

В результате выполнения курсового проекта был выполнен проверочный расчет автомобильного шиномонтажного электрогидравлического подъемника.

В общем разделе были описаны: классификация, назначение и техническая характеристика автомобильного подъемника; устройство и принцип действия проектируемого подъемника.

В конструкторском разделе произведен силовой расчет подъемника, где были рассчитаны: длина гидроцилиндра Lц=180 мм, диаметр гидроцилиндра D=100 мм, диаметр штока d=50 мм, толщина стенок гидроцилиндра S=6 мм, толщина плоского донышка S=7 мм. Также произведен расчет пальца гидроцилиндра.

В технологическом разделе рассмотрены вопросы монтажа и подготовки подъемника к работе; общие сведения о техническом обслуживании. Приведена схема разборки стойки и восстановление штока гидроцилиндра автоподъемника.

Библиографический список

1 Технологическое оборудование для технического обслуживания и ремонта легковых автомобилей, Справочник, - М.: "Транспорт" 1988 г, - 311 с.

2 В.И. Анурьев. Справочник конструктора-машиностроителя, т. 1,2, изд. 5-е, перераб. и допол., - М.: "Машиностроение" 1978 г, - 258 с.

3 С.А. Чернавский и др. Курсовое проектирование деталей машин: Учеб. пособие для техникумов – М.: "Машиностроение" 1979, - 351 с.

4 И.В. Болгов. Технология ремонта оборудования предприятий бытового обслуживания населения: Учебник для втузов. – М.: "Легкая и пищевая промышленность" 1983. – 248 с.

5. Г.С Писаренко. Сопротивление материалов: 5-е изд.; перераб и доп –к.: Вища шк., 1986,-775 с.

|