Зміст

Вступ

1. Повні технічні і технологічні дані про автомобіль Ланос

2. Технологічна частина

2.1 Детальна будова задньої підвіски Ланос

2.2 Таблиця аналізу дефектів на деталях та вузлах задньої підвіски

2.3 Економічне обґрунтування способу та методу ремонту

2.4 Послідовність проведення контрольних замірів та обмірів

2.5 Послідовність демонтажу та визначення дефектів

2.6 Перелік інструменту, приладів та засобів що використовувались

2.7 Після ремонтна діагностика, перевірка, обкатка

2.8 Перелік робіт, що необхідно проводити при ЩТО, ТО-, ТО-2, СТО після ремонту задньої підвіски Деу Ланос

2.9 Пропозиції, що до уникнення подібних дефектів та полегшення проведення подібного ремонту

3. Техніка безпеки при виконанні ремонтних робіт

Використані джерела

Додатки

Вступ

Сучасний стан проблеми. Ланос – один з найпопулярніших вітчизняних автомобілів.

Ланос – це майже ідеальна аеродинамічна форма кузова з великим нахилом лобового скла, збалансованість об’ємів та ретельно виважені стильові рішення і система безпеки. Просторий салон і місткий багажник, широкі зручні сидіння, практична оббивка салону, «дитячі замки», зручно розташовані кармани, тримач для стаканів – все для комфортного керування та необхідного відпочинку у дорозі. Відкидні спинки задніх сидінь дозволяють використовувати для перевезення вантажів і частину салону, забезпечують максимальний комфорт як для короткочасних поїздок, так і для тривалих подорожей.

Ланос надійний, зручний, простий і недорогий у обслуговуванні, справді народний автомобіль, ідеальний на дорогах України. Найкраще про це свідчить те, що більшу частину парків таксі у багатьох наших містах складає саме цей автомобіль.

Саме тому, вирішення поставлених задач, у великій мірі залежить від підготовки та кваліфікації автослюсарів автомобільного транспорту.

Працівники з цієї професії повинні постійно удосконалювати уміння та навички з ремонту та технічного обслуговування, поглиблювати знання конструкцій, знати практичні основи організації та виконання ремонтних робіт, пов’язаних з автомобілями, що створює актуальність теми роботи.

1. Повні технічні і технологічні дані про автомобіль Део Ланос

Реклама

Загальні дані автомобіля

1. Рік випуску 1997+ р.

2. Део Ланос 1.4 (седан)

Део Ланос – в перекладі з латинської означає «Наше задоволення»

1.4 – модифікація за об’ємом двигуна;

3. Розміри в міліметрах

Довжина, мм - 4235

Ширина, мм - 1680

Висота, мм – 1430

4. Колісна база, мм

спереду - 1405;

ззаду – 1425;

5. Радіус розвороту автомобіля:

по зовнішньому колесу 4,9 м

6. Повна маса 1595 кг

7. Дорожній просвіт, мм – 160

8. Число місць 5 чол.

9. Максимальна швидкість 169 км/год

10. Кількість ведучих осей - одна

11. Запас палива, л – 48

12. Паливо що використовується: Бензин А95

II. Спеціальні дані двигуна

13. Тип двигуна: 4-ьох циліндровий, однорядний

14. Кількість циліндрів: 4

15. Хід поршня в мм.: 81,5

16. Робочий об’єм, л.: 1,396

17. Потужність, к/с: 77

18. Вид паливної системи: МРІ (Multi Point Fuel) – багато точковий вприск палива

19. Вид системи охолодження: рідинне охолодження

20. Вид системи запалювання: мікропроцесорна система запалення

III. Спеціальні дані трансмісії

30. Вид КПП: механічна 5-ти ступінчата

31. Кількість передач: 5 передач вперед і 1 назад

32. Передаточні числа передач: I- 3,545, II- 1,952, III – 1,276, IV- 0,892, V – 0,707, ЗХ- 3,333.

33. Передаточне число головної передачі: передаточне число 3,944;

34. Вид щеплення: сухе, фрикційне, одно дискове з центральною діафрагмовою пружиною.

IV. Спеціальні дані ходової частини

35. Вид підвіски передніх коліс: незалежна ричажно-телескопічна (типу Макферсон)

36. Вид підвіски задніх коліс: незалежна із спіральними пружинами і стабілізатором поперечної стійкості

37. Тиск шин при повному навантажені, кг/см2

: 2,4.

V. Спеціальні дані агрегатів керування

38.Вид рульового керування: реєчний (шестерня – рейка)

40.Передаточне число рульового керування:24,5

41.Вид гальмівного механізму (перед.; зад): дискові – вентиляційні; барабанні.

42.Вид гальмівного приводу: гідравлічний, 2-х контурний з вакуумним підсилювачем

2. Технологічна частина

2.1 Детальна будова (вузла, агрегату, механізму), що ремонтується (фото, схема, розміри та технологічні дані)

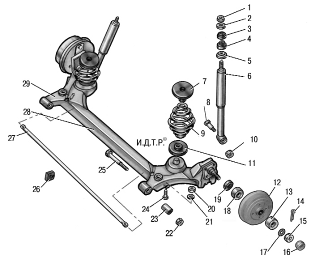

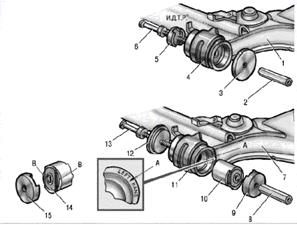

Задня підвіска (рис. 2.1) напівнезалежна, важільно-пружинна з поздовжніми важелями, шарнірно закріпленими на кузові автомобіля і пов'язаними між собою поперечною балкою U-подібного перетину. Подовжні важелі з'єднані з кузовом сайлентблоками. Пружини підвіски змінної жорсткості (бочкоподібні). Верхні і нижні кінці пружин спираються на пружні гумові прокладки.

Рис. 2.1. Задня підвіска

1

- гайка верхньої опори амортизатора; 2, 5, 21

- шайби; 3, 4

- гумові втулки; 6

- амортизатор; 7

- верхня прокладка пружини; 8, 24, 25

- болти, 9

- пружина задньої підвіски, 10, 20, 22

- гайки; 11

- нижня прокладка пружини; 12

- гальмівний барабан, 13

- зовнішній підшипник; 14

- шплінт; 15

- гайка; 16

- захисний ковпак, 17

- стопорна шайба; 18

- внутрішній підшипник; 19

- сальник; 23

- сайлентблок; 26

- подушки стабілізатора; 27

- стабілізатор; 28

- балка задньої підвіски; 29

- важіль підвіски.

Реклама

У балці підвіски встановлений стабілізатор поперечної стійкості торсіонного типу.

На важелі підвіски болтами закріплені нижні кінці телескопічних гідравлічних амортизаторів двосторонньої дії. Верхні кінці амортизаторів прикріплені до кузова через гумові подушки.

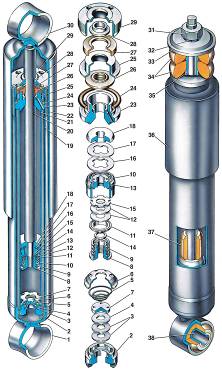

Амортизатор складається з резервуара 19 (Додаток А) з вушком, клапана стиснення (поз. 2, 3, 4, 5, 6, 7), робочого циліндра 21, штока 20 з поршнем 10 і клапанами віддачі та перепускним і кожуха 22 з вушком. Резервуар 19 виготовлений із сталевої труби, до нижнього кінця якої приварена проушина 1, а у верхній частині нарізане різьблення для гайки 29. У виточку вушка вставлений корпус 2 клапана стиснення в зборі з дисками клапана. Він підібганий до виточенні робочим циліндром 21. Кільцевий простір між резервуаром і циліндром заповнений рідиною. Усередині робочого циліндра розташований шток 20 з поршнем 10.

Поршень має вертикальні канали, розташовані по двох кіл. Канали на малій окружності закриті знизу дисками 12 і 15 клапана віддачі, а на великій - зверху тарілкою 16 перепускного клапана.

Клапан стиснення розташований в нижній частині циліндра. У корпусі 2 клапана виконано гніздо, до якого підгорнуті пружиною 5 через тарілку 7 диски 3 і 4. Диск 4 дросельний, має виріз, через який дросселируется рідина при малій швидкості переміщення поршня. У нижній частині корпусу клапана виконана циліндрична проточка і чотири вертикальних каналу, а в обоймі 6 - шість бічних і одне центральне отвори, через які рідина проходить з резервуару в циліндр і назад.

Зверху в циліндр встановлена напрямна втулка 23, яка ущільнена в резервуарі кільцем 24, а вихід штока - сальником 26 з обоймою 25. Всі деталі, розташовані у верхній частині циліндра, підгорнуті гайкою 29. У вушка амортизаторів запресовані резинометалличні шарніри 38.

Маточини задніх коліс, виконані за одне ціле з гальмівними барабанами, встановлені на двох конічних роликових підшипниках.

Кути установки задніх коліс задані конструктивно та в експлуатації не регулюються. Можливий лише контроль стану задньої підвіски по кутах установки.

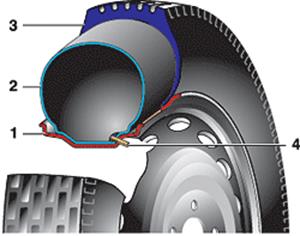

За способом герметизації внутрішнього обсягу шини діляться на камерні і безкамерні.

Камерні шини (рис. 2.2) складаються з покришки (застарілий термін, вживається тільки стосовно камерним колесам) і камери з вмонтованим у неї вентилем.

Рис. 2.2. Конструкція колеса з камерною шиною:

1 - обід колеса; 2 - камера, 3 - шина (покришка); 4 - вентиль.

2.2 Таблиця аналізу дефектів на деталях та вузлах задньої підвіски

| Назва деталі та основних частин |

Робоча поверхня: температурно контактна, тертя, нагнітаюча, сприймаюча |

Неробоча поверхня: опірна, підтримуюча, корпусна, захисна, кріпильна, передаюча |

Частини підвержені зносу |

Частини підвержені робочим пошкодженням |

Не пошкоджуються при роботі |

Вид відновлення |

Слюсарна операція |

| Підшипник маточини колеса |

Поверхня тертя та ковзання |

корпусна |

так |

так |

пошкоджуються |

Регулювання |

Заміна або регулювання |

| Стабілізатор поперечної стійкості |

Сприймаюча |

Кріпильна |

ні |

так |

пошкоджуються |

Заміна |

Заміна |

| Амортизаторна стійка |

Сприймаюча |

Передаюча, підтримуюча |

так |

так |

пошкоджуються |

Заміна |

Заміна |

| Пружина підвіски |

Сприймаюча |

Передаюча, підтримуюча |

так |

так |

пошкоджуються |

Заміна |

Заміна |

| Балка підвіски |

Сприймаюча |

Кріпильна |

так |

так |

пошкоджуються |

Регулювання |

Регулювання |

2.3 Економічне обґрунтування способу та методу ремонту який обирається

Ціна деталей задньої підвіски:

1 – Балка підвіски – 974 грн.

2 – Пружина підвіски - 235 грн.

3 – Комплект амортизаторів - 250 грн.

4 – Втулки амортизатора - 35 грн.

5 – Стабілізатор поперечної стійкості - 80 грн.

6 – Втулки стабілізатора поперечної стійкості - 47 грн.

7 – Підшипник маточини колеса - 175 грн.

У зв’язку з тим, що знос резинових втулок відновленню не підлягають та ціна має не значний характер їх замінюють на нові.

Стосовно амортизаторів, то їх ремонт та відновлення не можливий у зв’язку із запресованістю та одноцільністю корпусу амортизатора, в зв’язку з чим варто замінити на нові. Теж саме стосується підшипників маточини коліс у разі їх повного виходу із ладу.

Балка підвіски має високу ціну, тому у разі зносу її проушин та кронштейнів кріплення варто відновити дану деталь шляхом наплавлення або наварювання.

2.4 Послідовність проведення контрольних замірів та обмірів

Перевірка амортизаторів

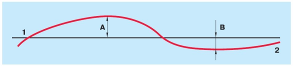

Для визначення працездатності амортизатора слід перевіряти його на динамометричному стенді його робочу діаграму.

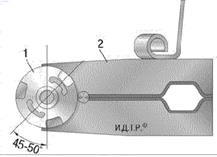

Крива діаграми (рис. 2.3) повинна бути плавною, а в точках переходу (від ходу віддачі до ходу стиснення) без ділянок, паралельних нульової лінії.

Оцінка результатів на діаграмі. Точка опору ходу віддачі при масштабі 47 Н (4,8 кгс) на 1 мм повинна знаходитися від нульової лінії на відстані А, Що дорівнює: 23,5-30,5 мм для задніх амортизаторів.

Найвища точка кривої ходу стиску при тому ж масштабі повинна перебувати від нульової лінії на відстані В, що дорівнює 3,5-6,5 мм для передніх І задніх амортизаторів.

Контрольні значення ординат на діаграмах задніх амортизаторів задані для холодних амортизаторів при температурі амортизаторної рідини 20 ± 5 ° С.

Рис. 2.3. Робоча діаграма амортизатора:

1 - зусилля при ході віддачі; 2 - зусилля при ході стиснення

Встановлюємо амортизатор в порядку, зворотному зняттю. Гайку верхнього і болт нижнього кріплень амортизатора остаточно затягується на автомобілі, що стоїть на землі. Затягуємо болт нижнього кріплення амортизатора до балки моментом 70 Н · м, гайку верхнього кріплення амортизатора затягуємо до виступання хвостовика штока на 9 мм, вимірюючи виступання штангенциркулем або лінійкою.

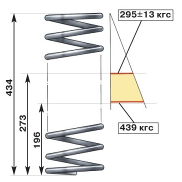

Перевірка пружин

По довжині під навантаженням 2990 Н (305 кгс) пружини поділяються на два класи: А - довжина більше 273 мм і В - довжина дорівнює або менше 273 мм. Пружини класу А маркуються жовтою фарбою на зовнішній стороні витків, а класу В – зеленою (Рис.2.4).

Рис. 2.4. Основні дані для перевірки пружини задньої підвіски

Регулювання колісних підшипників

Затягування гайки осі колісного підшипника до величини 20 Н • м, повертаючи колесо вперед руками для того, щоб повністю посадити підшипник. Потім відпускаємо гайку осі колісного підшипника на 180°. І знову затягуємо гайку осі колісного підшипника до величини 1 Н • м. Вимірюємо кінцевий зазор. При правильному регулюванні він повинен бути в межах від 0,03 мм до 0,13 мм.

Перевірка і регулювання кутів установки коліс

Перевірка і регулювання кутів установки коліс необхідні для забезпечення гарної стійкості і керованості автомобіля, а також рівномірного зносу шин при експлуатації. Перевірку та регулювання кутів установки коліс виконують на спеціальних стендах за інструкціями з їх експлуатації.

Регулювання кута розвалу і сходження задніх коліс конструкцією автомобіля не передбачена. Невідповідність дійсних значень, заміряних на автомобілі, контрольним значенням, обумовлено зносом і деформацією деталей підвіски або деформацією кузова. При виявленні відхилень в параметрах задньої підвіски, викликаних деформацією її елементів і кузова, треба знайти причину виникнення відхилень і усунути її заміною що вийшли з ладу деталей.

Заміна або ремонт деталей підвіски може спричинити за собою зміну кутів установки коліс, тому перевірка кутів установки коліс обов'язкова.

Кути установки задніх коліс:

кут розвалу.....- 1 ° 30 '± 20'

сходження..... 10 '± 10'

2.5 Послідовність демонтажу та визначення дефектів

Заміна амортизатора задньої підвіски

Послідовність проведення заміни:

Перед тим як підняти задню частину автомобіля, вмикаємо I передачу і встановлюємо упори під передні колеса. Піднявши задню частину, встановлюємо надійні опори поруч із домкратом. Під балку задньої підвіски встановлювати опори не можна, так як підвіска повинна бути розвантажена.

Амортизатори (лівий і правий) замінюємо парами.

1. Відкриваємо багажник.

2. Стискаємо фіксатор і відкриваємо кришку для доступу до верхньої опори амортизатора.

3. Відгвинчуємо гайку кріплення штока амортизатора, утримуючи шток від провертання другим ключем.

4. Знімаємо шайбу...

5.... І верхню гумову подушку.

6. Відкручуємо болт нижнього кріплення амортизатора...

7.... і витягуємо його з вушок амортизатора і кронштейна.

8. Викруткою витягуємо проушину амортизатора з кронштейна...

9.... І знімаємо амортизатор з автомобіля.

10. Знімаємо з штока амортизатора нижню гумову подушку в зборі з розпорною втулкою і шайбу.

11. Виймаємо розпірну втулку з подушки.

12. Встановлюємо амортизатор вертикально і кілька разів до упору опускаємо і піднімаємо шток амортизатора. Переконаємося в тому, що шток переміщується без провалів, заїдань і стукотів. В іншому випадку замінюємо амортизатор. Крім того, замінюємо амортизатор при виявленні патьоків рідини (допускається незначне запотівання у верхній частині корпусу) і при пошкодженні різьблення у верхній частині штока.

13. Встановлюємо амортизатор в порядку, зворотному зняттю. Гайку верхнього і болт нижнього кріплень амортизатора остаточно затягуємо на автомобілі, що стоїть на землі. Опустивши автомобіль на землю, кілька разів сильно гойдаємо його. Затягуємо болт нижнього кріплення амортизатора до балки моментом 70 Н • м, гайку верхнього кріплення амортизатора затягуємо до виступання хвостовика штока на 9 мм, вимірюючи виступання штангенциркулем або лінійкою.

Заміна пружини задньої підвіски

Замінюємо пружину при механічному пошкодженні або значному осаді. Ознаки осаду:

- Погіршення плавності ходу, часті «пробої» підвіски;

- Видимий перекіс задньої частини автомобіля або значна різниця по висоті передньої і задньої частин, що виникли в процесі експлуатації;

- Сильно виражені сліди зіткнення витків пружини.

Послідовність виконання:

1. Якщо замінюємо пружину на підйомнику, то встановлюємо під балку заднього моста опори і опускаємо автомобіль, злегка навантаживши підвіску. При роботі на оглядовій канаві ця операція не потрібна.

2. Викручуємоь болт кріплення амортизатора до кронштейна балки задньої підвіски, виймаємо болт і відводимо амортизатор в бік, щоб він не заважав працювати.

3. Піднімаємо автомобіль, щоб розвантажити пружину, і знімаємо пружину 1 і верхню прокладку 2. Як правило, довжини гальмівного шланга 3 достатньо, щоб він не натягнувся, але якщо шланг натягується, від'єднуємо його на час заміни пружини, щоб не пошкодити.

4. Знімаємо нижню прокладку пружини з майданчика на балці задньої підвіски.

5. Встановлюємо пружину з прокладками на автомобіль у порядку, зворотному зняттю.

Заміна сайлентблоків важеля задньої підвіски

При певному навику сайлентблоки можна замінити безпосередньо на автомобілі, вивернувши болти кріплення балки до кронштейнів кузова і вивівши вушка балки з кронштейнів, але зручніше виконувати цю роботу на знятій балці задньої підвіски.

Дуже зручно замінювати сайлентблоки спеціальним пристосуванням (знімачем), але можна виконати роботу і підручними засобами.

Послідовність виконання:

1. Перед випресовкою нагріваємо проушину важеля гарячим повітрям до температури 50-75°С, попередньо випилюємо ножівкою два вирізи В (рис. 2.5) на зовнішній втулці сайлентблоку для поєднання виступів монтажної втулки 15. Випресовку проводимо в наступному порядку: встановлюємо на вушко важеля з зовнішнього боку корпус пристосування 4, надіваємо на болт 6 монтажну втулку 5 із виступами, вставляємо болт в отвір сайлентблоку, надягаємо на нього зі зворотного боку вушка важеля шайбу 3, впираємо в корпус пристосування 4 і затягуємо гайку 2 до випресовки сайлентблоку.

Рисунок 2.5. Монтаж і демонтаж сайлентблоків важеля задньої підвіки:

1 - важіль; 2, 8 - гайка; 3, 12 - шайба; 4, 11 - пристосування; 5, 9, 15 - монтажна втулка; 6, 13 - болт; 7 - важіль задньої підвіски; 10, 14 - сайлентблок; А - мітка на пристосуванні; В - вирізи на сайлентблоку.

2. Запресовуємо в обидва важелі задньої підвіски сайлентблоки з попередньо випиляними вирізами В монтажним пристосуванням в такому порядку: встановлюємо корпус пристосування 11 на вушко важеля з зовнішнього боку, сумістивши позначки А на корпусі пристосування і проушини важеля, показані стрілкою; встановлюємо на болт 13 наполегливу шайбу 12, вставляємо його в вушко важеля, надягаємо на болт новий сайлентблок 10, монтажну втулку 9 з виступами і нагвинчуємо гайку 8.

При використанні підручних засобів виконуємо наступні операції:

1. Встановлюємо балку в лещата і випресовуємо сайлентблок оправленням відповідного діаметру або знімачем.

2. Виймаємо сайлентблок з вушка балки.

3. Очищаємо отвір від іржі і окалини і запресовуємо новий сайлентлок, зорієнтувавши його, як показано на рис. 2.6.

Рисунок 2.6. Орієнтація сайлентблоку при монтажі:

1- сайлентблок; 2- важіль задньої підвіски.

4. Аналогічно замінюємо другий сайлентблок.

5. Встановлюємо балку задньої підвіски на автомобіль. Болти кріплення балки до кузова остаточно затягуємо на автомобілі, що стоїть на землі.

Заміна стабілізатора поперечної стійкості

Послідовність проведення робіт:

1. Послабляємо затягування болтів кріплення задніх коліс, вивішуємо задню частину автомобіля і знімаємо задні колеса.

2. Відкручуємо гайку болта кріплення стабілізатора поперечної стійкості до важеля задньої підвіски, утримуючи болт від провертання другим ключем.

3. Виймаємо болт.

4. Аналогічним чином відкручуємо гайку і витягуємо болт з протилежного боку.

5. Знімаємо гумову подушку стабілізатора.

6. Здвигаємо з місця молотком стабілізатор...

7.... і витягуємо його з протилежного боку.

8. Встановлюємо деталі в порядку, зворотному зняттю.

2.6 Перелік інструменту, приладів та засобів що використовувались

Навіть якщо проводяться нескладні ремонтні роботи, нам потрібно набір мінімальної кількості інструментів. У цей комплект входять наступні ключі й пристосування:

Набір ключів TORX типів T і E. На автомобілі Lanos частина кріпильних деталей виконана під інструмент TORX;

Набір викруток з плоским і хрестоподібним лезами різних розмірів, із зручними ручками.

Набір ріжкових і накидних ключів. Бажано мати ключі розміром від 5 до 27 мм, причому при ремонті автомобілів імпортного виробництва можуть знадобитися ключі будь-якого розміру з зазначеного діапазону, наприклад «на 15» або «на 18»;

Набір ключів-шестигранників різних розмірів (частіше за все необхідні розміри від 2 до 10 мм з кроком 1 мм).

Пасатижі, бокорізи і пасатижі із змінним захопленням.

Молотки різних розмірів з металевими і гумовим бойками.

При проведенні робіт з системою електрообладнання необхідні спеціальні пасатижі для обжимання.

При роботах з важкодоступними вузлами і агрегатами необхідний набір торцевих ключів з воротком-тріскачкою і карданним шарніром.

Набір універсальних знімачів різних розмірів для випресовки підшипників та інших деталей.

2.7 Після ремонтна діагностика, перевірка, обкатка

Після збірки кожна коробка передач має бути випробувана на спеціальному стенді, що дозволяє створювати навантаження на веденому валу. Число зворотів провідного валу має бути в межах 1000-1500 об/хв.

Перед випробуванням коробки передач має бути заправлена чистим трансмісійним маслом до рівня маслозаливного отвору. Випробовувати коробку передач слід протягом часу, необхідного для прослухування роботи коробки передач на всіх передачах.

При перевірці роботи коробки передач в процесі випробування не допускаються:

- заїдання при перемиканні передач;

- шуми і стуки;

- мимовільне включення і виключення шестерень; підтікання масла через з'єднання.

Виявлені при випробуванні коробки передач дефекти мають бути усунені. Після цієї коробки передач має бути випробувана повторно.

2.8 Перелік робіт, що необхідно проводити при ЩТО, ТО-, ТО-2, СТО після ремонту задньої підвіски Деу Ланос

Рекомендуються наступні види технічного обслуговування автомобілів:

- щоденне обслуговування (ЩО);

- перше технічне обслуговування (ТО-1);

- друге технічне обслуговування (ТО-2).

Основним призначенням щоденного обслуговування є: загально-зовнішній контроль, направлений на забезпечення безпеки руху, підтримка гарного зовнішнього вигляду, заправка паливом, маслом, водою.

Основним призначенням першого і другого технічних обслуговуванні є зниження інтенсивності зношування деталей, виявлення і попередження несправностей шляхом своєчасного виконання контрольних, змащувальних і регулювальних робіт.

Щоденне обслуговування (ЩО) включає:

- Перевірку коліс;

- Перевірку рівня і долівка масла в систему змащення;

- Перевірку рівня і долівка охолоджуючої рідини;

- Перевірку рівня і долівка гальмівної рідини в бачок гідроприводу гальмівної системи;

- Перевірку рівня і долівка робочої рідини в бачок гідропідсилювача рульового управління;

- Перевірку рівня і долівка рідини в бачок омивача;

- Перевірку зовнішніх освітлювальних приладів;

Перше технічне обслуговування (ТО-1)

Всі перевірки та роботи проводяться знизу автомобіля, встановленого на підйомнику або оглядового канаві (з вивішеними задніми колесами).

З'ясовуємо, чи немає на деталях підвіски тріщин або слідів зачіпання дорожніх перешкод або кузов, деформації важелів, штанги стабілізатора, деталей задка кузова в місцях кріплення вузлів і деталей підвіски.

Перевіряємо стан гумових шарнірів, гумових подушок, а також стан (осідання) пружин підвіски.

Резинометалеві шарніри і гумові подушки підлягають заміні при розривах та односторонньому випинанні гуми, а також при підрізанні їх торцевих поверхонь.

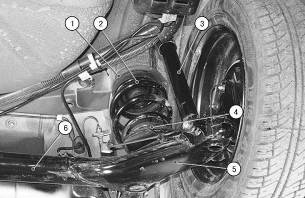

Рисунок 2.7. Розташування елементів задньої підвіски на автомобілі:

1 - верхня прокладка пружини, 2 - пружина задньої підвіски, 3 - амортизатор; 4 - нижня прокладка пружини; 5 - важіль задньої підвіски, 6 - балка задньої підвіски

Розташування елементів задньої підвіски на автомобілі показано на рис. 2.7.

На гумових шарнірах не допускаються:

- Ознаки старіння, тріщини;

- Одностороннє випинання гумового масиву.

Дефектні деталі замінити.

Перевіряємо відсутність механічних пошкоджень (деформацій, тріщин і т.п.) елементів підвіски.

1. При перевірці уважно оглядаємо...

2.... Гумові втулки нижніх шарнірів...

3.... І подушки верхніх шарнірів амортизаторів.

5. Перевіряємо резинометалеві шарніри (сайлентблоки) кріплення балки задньої підвіски до кронштейнів кузова.

6. Перевіряємо підшипники маточин задніх коліс, пружини і буфери стиснення.

Друге технічне обслуговування (ТО-2) включає:

- Заміна ременя приводу генератора і насоса гідропідсилювача рульового управління;

- Заміна ременя приводу компресора кондиціонера;

- Заміна і регулювання натягу ременя рівода газорозподільного механізму і заміна його натяжного ролика;

- Заміна гальмівної рідини в гідроприводах гальм і виключення зчеплення;

- Заміна охолоджуючої рідини.

2.9 Пропозиції, що до уникнення подібних дефектів та полегшення проведення подібного ремонту

Довговічність роботи відремонтованого механізму характеризується його здатністю працювати до появи граничного стану з необхідними перервами для технічного обслуговування чи ремонту і оцінюється його ресурсом та строком служби. Вона залежить від конструктивних особливостей деталей і формується в процесі ремонту. Довговічність визначається технічними, технологічними і економічними показниками.

До технологічних показників належать способи відновлення і зміцнення поверхонь, точність механічної обробки, способи захисту від корозії, якість складання, регулювання та припрацювання деталей.

Економічні показники характеризують витрату матеріалів і запасних частин, трудомісткість і собівартість ремонту.

Основні шляхи підвищення довговічності роботи:

- розробка науково обґрунтованих технічних вимог на ремонт;

- застосування науково обґрунтованих типових і групових технологічних процесів ремонту;

- раціональний вибір способів відновлення деталей, що забезпечують підвищену зносостійкість;

- застосування високоефективних матеріалів та якісних запасних частин;

- застосування прогресивних процесів обкатування, припрацювання та випробування відремонтованого механізму;

- організація виробничого процесу, що забезпечує якісне виконання всіх операцій, починаючи з прийняття в ремонт і закінчуючи здачею відремонтованого механізму;

3. Техніка безпеки при виконанні ремонтних робіт

Основною і обов’язковою умовою запобігання нещасним випадкам є добре знання правил техніки безпеки і будови автомобіля та іншого обладнання.

Персонал, який виконує технічне обслуговування із застосуванням пересувних агрегатів, повинен добре знати будову пристроїв, мати відповідний спецодяг, спецвзуття і необхідні захисні пристрої відповідно до діючих норм.

До роботи на пересувних агрегатах технічного обслуговування допускають працівників, які мають кваліфікацію майстра-наладчика, свідоцтво на право керування автомобілем, проінструктованих з техніки безпеки і протипожежених заходів. Для проведення технічного обслуговування і ремонту вибирають найбільш безпечне і зручне місце. При встановленні агрегату його треба загальмувати.

Якщо в агрегаті є система підігрівання нафтопродуктів і води, то під час його експлуатації забороняється: застосовувати як паливо для підігрівання відпрацьовані масла з домішкою бензину; перебувати напроти отвору у кришці підігрівника; провадити тривалу подачу палива у підігрівник при відсутності спалаху після дво-, триразової спроби запалювання без попереднього продування, а також нагрівати воду до кипіння.

Треба дотримуватись правил техніки безпеки при роботі з нафтопродуктами. Не можна засмоктувати паливо у шланг ротом, оскільки певна його кількість може попасти у шлунок людини, що спричиняє гострі отруєння. Слід уникати тривалого впливу бензину, дизельного, палива і масел на шкіру.

Працюючи з маслами, необхідно користуватися спецодягом. Після закінчення роботи слід мити руки теплою водою з милом.

При виконанні технічного обслуговування на стаціонарному посту треба заглушити двигун, установити важіль переключення передач у нейтральне положення, затягнути стоянкове гальмо. Заборонено користуватися відкритим вогнем при перевірці рівня масла і заправці паливом.

Під час зливання гарячої води з радіатора і масла з картерів двигуна, підсилювача крупного моменту, коробки передач, заднього моста, кінцевих передач і ВВП, треба уникати опіків.

Відкриваючи кришку водяного радіатора, попередньо треба дочекатися деякого охолодження рідини, а знімаючи кришку, обличчя треба відвернути від заливної горловини. При обслуговуванні акумуляторних батарей слід пам’ятати, що лити воду в кислоту категорично забороняється. Не можна користуватися також відкритим вогнем при перевірці рівня електроліту в акумуляторних батареях. Треба уникати дотику навантажувальною вилкою при перевірці забрудненості акумуляторної батареї, опору, що нагрівається, скільки це може призвести до опіку.

При натягуванні паса вентилятора працюючий двигун треба зупинити. Не можна застосовувати відкритий вогонь для підігрівання двигуна, паливного бака і паливопроводів. Запускаючи пусковий двигун шнуром, не можна намотувати шнур на руку і стояти проти маховика пускача.

При виконанні діагностичних операцій треба переконатися, що важіль коробки передач і рукоятки розподільника гідросистеми перебувають у нейтральному положенні.

Під час контрольної діагностики і регулювання за допомогою пересувних або стаціонарних діагностичних установок, треба дотримувати таких заходів безпеки: забезпечувати електробезпеку під час роботи з електричними і електронними приладами, що живляться від електромережі; при ручному прокручуванні знімати із свічки пускового двигуна провід високої напруги; знімати і установлювати форсунки слід при непрацюючому двигуні; перевіряти форсунки на тиск впорскування після надійного їх закріплення на приладі і не допускати при цьому розпилення палива в атмосферу, потрапляння його на відкриті частини тіла; не перебувати і не провадити будь-яких робіт всередині або поблизу пересувної діагностичної установки при працюючому її двигуні; треба забезпечити повну узгодженість дій між трактористом-машиністом і майстром-діагностом при виконанні ними перевірно-діагностичних операцій; силовий рукав приладу при перевірці усіх видів насосів гідросистеми опускають у заливну горловину бака гідросистеми нижче від рівня масла, щоб уникнути його спінювання і розбризкування; установлюючи суворо по осі вала приставний тахометр для вимірювання швидкості обертання вала, треба уникати дотику до незахищених обертових деталей.

Випробувати машину після технічного обслуговування треба після її уважного огляду і перевірки положення важелів і педалей.

Під час виконання ремонтних робіт розбирати і складати дрібні деталі треба на верстаках, а великогабаритні на спеціальних стендах. Працюючи з ручним інструментом, треба стежити за мірою його спрацювання і не користуватися спрацьованим інструментом. Верстак повинен бути обладнаний захисними екранами висотою 500—600 мм (від попадання стружки, що відлітає, та інших предметів) і розміщений так, щоб вдень світло падало на нього з лівого боку. Працюючи із зубилом, треба стежити, щоб його головка була випуклою і з гладкими краями. Щоб уникнути зісковзування ключа, треба використовувати тільки ті гайкові ключі, розміри яких відповідають розмірам гайок і головок болтів. Не слід користуватися пальцями рук при перевірці збігу отворів, а застосовувати для цього спеціальні оправки чи ломики.

При очищенні напилків від ошурків треба користуватися спеціальною щіткою. Деталі, що обробляються на сверлильних верстатах, треба надійно установлювати і закріпляти у лещатах, кондукторах та інших пристроях, укріплених на столі або плиті свердлильного верстата. Робітники, які працюють на верстаті, повинні одягати головний убір, який щільно прикриває волосся. Жінкам треба прибирать кінці косинок. Щоб свердло не захопило волосся, не слід нахиляти голову до верстата.

Якщо свердло, розвертка або шабер мають неправильне загострення, користуватися ними не дозволяється. Знімати стружку із свердла треба спеціальними пристроями після зупинки верстата. Не можна працювати за свердлильним верстатом у рукавицях.

Ручні електричні машини повинні бути обов’язково заземлені. Працювати з ними можна тільки в діелектричних рукавичках, калошах або стоячи на гумовому килимку. Треба уникати натягу струмоведучого проводу, утворення петель, перекручування, технічних пошкоджень ізоляції. Не слід працювати на відкритому майданчику під час сирої погоди.

З метою забезпечення протипожежного стану на місцях технічного обслуговування і ремонту не повинно бути легкозаймистих матеріалів і займистих рідин. Повинні бути справними глушники і вихлопні труби двигунів. Зварювальні роботи не слід виконувати в оглядових ямах, а також у місцях, де є паливо чи масла. На пунктах технічного обслуговування не можна мити деталі бензином, зберігати тару з-під масел і мастил, замасляне ганчір’я, балони з киснем і займистими газами. Для куріння повинні бути відведені спеціально обладнані місця. Не можна захаращувати проходи і проїзди. Пролите масло треба засипати піском, а ганчір’я і обтиральні матеріали зберігати у металевих ящиках з кришками або у безпечних у пожежному відношенні місцях. Приміщення, де зберігаються акумулятори, вулканізують гуму і регулюють паливну апаратуру, повинні вентилюватися, мати справну електропроводку і спеціальні ковпаки на електролампах освітлення.

Використані джерела

1. DAEWOO LANOS: Руководство по эксплуатации, техническому обслуживанию и ремонту и каталог запасных частей – М.: Издательский дом Третий Рим, 2005 – 304 с.

2. Автомобиль DAEWOO LANOS: Конструктивные особенности, техническое обслуживание и текущий ремонт – М.: Транспорт, 1993 – 303 с.

3. Рютман Х.Я. Ремонт легковых автомобилей – М.: Патриот, 1992 – 320 с.

4. Банников С.П. Оборудование автомобилей. М.: Транспорт, 1970.-134с.

5. Дитер Корп., Руководство по эксплуатации, техническому ремонту автомобилей DAEWOO LANOS, Издательство Аст. – М.: 2003.-228-256с.

6. Журнал "Автомир" №22 (май) 2008

7. Охорона праці в машинобудуванні. Під ред.. доктора тех. Наук Е.Я.

8. Руководство по эксплуатации «Схемы электрооборудования автомобилей DAEWOO LANOS»

9. Руководство по ремонту DAEWOO LANOS. Асоциация Независимых Издательств. М.: 1998. – 121-170 с.

10. Ю. Т. Чумаченко А. А. Федорченко «Автомобильный электрик» 2000р. – с 48.

11. Ютт В. Е. Электрооборудование автомобилей. – М.: Транспорт, 1989. – 163с.

Додаток

Будова амортизатора підвіски автомобіля

|