Введение

С древних времен люди стремятся сохранить тепло и уют своих домов и создают все условия для отличного проживания на своей территории: приобретают в дом всевозможное оборудование, создают дизайн интерьера, утепляют помещение от холодов и ветров. Одним из основных элементов дома, который характеризовался бережным отношением к нему, было окно. Деревянное, с резными ставнями, это единственное средство проникновения естественной солнечной энергии и света, поэтому окну всегда требовался особый уход. С изобретением стекла все резко поменялось. Во-первых, решилась проблема теплоизоляции; во-вторых, стекло можно кроить на свой вкус и потребность; в-третьих, прекрасно моется; в-четвертых, сочетается с любым материалом - деревом, пластиком.

В современном мире мы все чаще сталкиваемся с технологических прогрессом, и поэтому основную популярность на рынке оконных конструкций завоевали пластиковые окна ведущих производителей. О достоинствах и преимуществах окон перед деревянными конструкциями, фантастических способностях современных стеклопакетов противостоять суровым морозам, стойкости к перепадам температур и красоте рассказано много, однако мало кому известны новые технологии изготовления профильных систем и, соответственно, самих пластиковых окон. Ведь технология – важный этап производства, который требует пошагового соблюдения всех тонкостей и профессионального подхода к делу.

Современное окно представляет собой не простую комбинацию стекла и рамного сооружения. Как правильно отмечают специалисты, это целая система, в которую включены все необходимые элементы и которые будут безупречно функционировать при правильной установки и эксплуатации.

Итак, обеспокоенные проблемой сохранения тепла в помещении производители пластиковых окон разработали новое решение специально для жестких климатических условий России. О нем можно сказать, что энергосберегающее окно – самое эффективное окно, помогающее противостоять зиме и морозам. Принцип действия такой разработки достаточно прост: усиленный принцип отражения тепловых лучей препятствует образованию конденсата на окнах. Вследствие чего уменьшается количество стеклопакетов и нагрузка на фурнитуру, а значит, окно может функционировать более длительное время.

Производство металлопластиковых окон - технологический регламент

1.

Эскиз окна

2.

Истоки технологического процесса производства металлопластиковых окон заложены в эскизе изделия, который делается конструкторами, исходя из результатов произведенного ими замера. Окна - это сложная инженерная конструкция. Чтобы качественно изготовить и установить окна необходимо получить множество параметров проема и назначить точные размеры и конфигурацию будущих изделий. Только специалист сделает это с требуемой точностью. В заказе обязательно должны быть отмечены такие детали, как:

- материал, из которого будет изготовлено окно;

- внешний вид окна (цвет профиля, конфигурация створок, толщина стекла и варианты остекления);

Реклама

- размеры, материал и цвет подоконников, отливов и москитных сеток;

- дополнительные услуги (изготовление откосов, подъем изделий на этаж, вынос мусора после монтажа);

2. Компьютерная обработка данных

Из предоставленного конструктором эскиза изделия технологи берут необходимую информацию, а именно:

-габаритные размеры окна;

-конфигурацию;

-тип профиля;

-цвет изделия;

-тип остекления окна;

-дополнительные материалы;

Эти данные вводят в компьютер. Специальная программа обрабатывает данные и выдает на принтер чертежи, по которым на производстве специалисты делают раскрой и установку соответствующей фурнитуры, изготавливают стеклопакеты.

3. Хранение

Хранение запасов расходных материалов внутри помещения является более предпочтительным, т. к. материалы до поступления в работу должны быть выдержаны не менее суток при температуре не ниже 17 –20 градусов тепла. Работа при температуре ниже указанной, может создать сложности на разных этапах технологического цикла.

4. Резка профиля

Первое, с чего начинается изготовление окна на производстве, это раскрой пластикового профиля, используемого для изготовления рамы, створки окна, а так же оконной перегородки (импоста). Данное действие производится на двухголовочной пиле, которая позволяет за одну операцию резать профиль с двух сторон в нужный размер. Имеющееся вытяжное устройство, включается параллельно с пилой и производит мгновенное удаление стружки, образующейся при распиловке профиля, обеспечивая, тем самым, чистоту рабочего места. Согласно программе резки, оператор должен произвести резку требуемого количества заготовок профиля заданной длины, по возможности, минимизировав отходы.

5. Резка и установка арматуры

По указанным размерам производится распил металлического усилителя, который представляет собой оцинкованный прокат, определенной конфигурации. Он необходим для придания пластиковому изделию механической прочности. Отрезок стали требуемой длины, заготовленный при помощи пилы для резки арматуры, вставляется внутрь профиля и закрепляется саморезами. Сборка осуществляется на специально оборудованном столе, имеющем продольные бруски, позволяющие свободно перемещать профиль и металлический усилитель по столу. Для свинчивания используется автоматический шуруповерт.

6. Фрезерование дренажных канавок

Фрезеровка дренажных (водосточных) отверстий в пластиковом профиле нужна для отвода из-под стеклопакета воды, образующейся в результате конденсации. Фрезерование производится до установки арматуры на специальном станке.

Реклама

7. Фрезерование поперечины (импоста)

Торец заготовки поперечины требуемой длины обрабатывается на торцефрезерном станке специальным набором фрез. Предварительно подготовленная для крепления поперечина устанавливается в раму после сварки.

8. Изготовление пазов и отверстий под фурнитуру

Последующая стадия - в предварительно армированном профиле выполняется фрезерование пазов под замки различных типов. Параллельно проводится сверление отверстий под ручки. Операция выполняется на копировально-фрезерном станке который имеет трехшпиндельный редуктор и верхнюю подвижную платформу с вращающейся фрезой выбирающей паз под фурнитуру, а еще три фрезы позволяют делать отверстие для поворотной ручки.

9. Сварка

Теперь наступает один из важных и ответственных этапов - сваривание заготовок из профиля, в результате чего получается полуфабрикат будущего пластикового окна. Технологически это выглядит так: изделия устанавливаются к шаблонам и фиксируются пневмоприжимом. Затем происходит расплавление торцов заготовок, после заданного времени данная операция прерывается, и заготовки в местах расплавления прижимаются друг к другу. Изделие некоторое время остывает, шов твердеет. Сварка производится на предназначенных для этой цели автоматах с числом сварочных головок от 1 до 4 - х.. Для стандартных конструкций используется двухголовочная сварка, а для нестандартных конструкции со сложной конфигурацией - одноголовочная усорезная сварка.

10. Зачистка углов

Следующий этап по изготовлению пластикового окна - это фрезерование углов после сваривания. Данное действие необходимо для зачистки углов, т. к. на сварных швах остаются наплывы, которые в дальнейшем помешают нормальному функционированию окна. Для удаления наплыва сварного шва с внешней, внутренней, лицевой и наружной сторон сварной конструкции используется многофункциональный станок.

11. Установка фурнитуры

Отфрезерованное изделие, представляющее собой скелет окна, теперь готово к установке фурнитуры. От правильности монтажа последней зависит качество функционирования пластикового окна при эксплуатации. На этом этапе производится соединение готовых рам и створок в соответствии с конструкцией конкретного оконного блока. До остекления необходимо установить всю фурнитуру и убедиться в её исправной работе.

12. Остекление

Неотъемлемым этапом в производстве металлопластиковых окон является установка стеклопакетов. Эта операция очень специфична, в силу хрупкости материала, из которого изготовлен стеклопакет, поэтому ее выполняют на специально установленном и выставленном в двух плоскостях стенде. Операторы при помощи пластиковых прокладок распирают стеклопакет в створке и раме пластикового окна для придания максимальной жесткости пластиковой конструкции. Так же производится дополнительная регулировка фурнитуры на изделии для более плотного прижима по периметру створки.

Остекление производится в горизонтальном или вертикальном положении. Стеклопакеты укладываются в соответствующие оконные блоки и выравниваются при помощи клиньев. Штапики, предварительно нарезанные на специальной пиле, устанавливаются в пазы для штапиков.

13. Проверка

На стенде для остекления и контроля демонстрируется окно в рабочем режиме, проверяется прямоугольность конструкций, отсутствие повреждений и работоспособность фурнитуры. Производится упаковка и готовое окно поступает на склад готовой продукции для вывоза на объект к заказчику.

Оборудование для конструкционного производства:

· отрезной станок 1-но или 2-х головый;

· станок для отрезки армирующего профиля, дисковая или ленточная (резка армирующего профиля);

· ручная (настольная) маятниковая усорезная пила (с диаметром диска 270-355мм.);

· фрезерно-копировальный станок (фрезерование отверстия под замок основного запора и сверления отверстий под ручку);

· фрезерный станок (фрезерование водоотводных каналов);

· фрезерный станок (фрезерование торцов импоста);

· фрезерный станок (зачистка сварного шва углов коробки и створки);

· сварочный станок;

· пневмоножницы / гильотина (для отрезки фурнитуры);

· штапикорезный станок либо (резка штапика);

· пневмошуруповерт стационарный для закрепления армирующего профиля;

· стенд для остекления (установка стеклопакетов);

· сборочные столы;

Пневматика:

· компрессор;

· конденсатосборник либо осушитель;

· ресивер; 0

· пневмомагистраль (рабочее давление от 8 атм.);

· Спиральные пневмошланги с быстросъемными соединителями;

Пневмоинструмент (либо эл. инструмент):

· пневмодрель (либо эл.дрель);

· пневмошуруповерт (либо эл. шуруповерт);

· бормашинка;

· пневмопистолет и др.;

Прочее оборудование:

· опорные станины, рольганги, роликовые опоры.

· сборочные столы, вспомогательные столы, транспортные тележки.

· стеллажи для хранения профиля, фурнитуры, расходных материалов.

Производство оконных и дверных блоков состоит из следующих производственных этапов:

технологические

операции

|

используемое оборудование |

| 1). Резка армирующего профиля |

А) Пилы для резки армирования.

Б) Наждачный станок для снятия заусенцев с армирующего профиля после распила.

|

| 2). Резка основного профиля |

Отрезные станки одноголовые либо двухголовые (маятниковые, с горизонтальной или вертикальной подачей диска). |

| 3). Фрезерование водоотводных отверстий (коробка, створка, импост - в горизонтальных деталях) |

А) Фрезерный станок.

|

| 4). Армирование металлом |

А) Станок для крепления армирования.

Б) Вручную.

|

| 5). Фрезерование европаза створки под основной запор и сверление отверстий под ручку |

А) Копировально-фрезерный станок.

Б) С помощью специальных приспособлений.

В) Вручную.

|

6). Фрезерование торцов импостов импоста/

Сборка импоста (установка механических соединителей)

|

Фрезерный станок для торцевания импоста

|

| 7). Сварка профилей коробки и створки |

Сварочный станок (кол-во голов от 1 до 8) |

| 8). Зачистка угла |

А) зачистной станок

Б) Устройство для удаления шва + ручное приспособление для зачистки угла

В) Вручную

|

| 9). Установка импоста и подставочного профиля |

Вручную на сборочном столе |

| 10). Зачистка пазов под уплотнения |

А) Зачистной станок (если позволяют возможности станка)

Б) Вручную

|

| 11). Укладка уплотнительной резины |

Вручную на сборочном столе |

| 12). Установка фурнитуры |

А) Специальный автоматический либо полу автоматический стол

Б) Вручную на сборочном столе

|

| 13). Резка штапика и установка стеклопакета |

Резка штапика:

А) Штапикорезный станок

Б) Вручную на настольной маятниковой пиле с направляющими

|

Особенности выполнения отдельных этапов

На каждом производстве должен быть организован входной контроль качества.

Профиль должен соответствовать требованиям ГОСТ30673-99.

Фурнитура должна соответствовать требованиям ГОСТ30777-2001.

Уплотнительная резина должна соответствовать требованиям ГОСТ30778-2001.

Хранение запасов комплектующих должно осуществляться внутри помещения.

Профиль должен храниться вне зоны действия отопительных приборов и прямых солнечных лучей, до поступления в работу должен быть выдержан не менее суток при температуре 17 - 20 градусов тепла. Температура в цеху должна быть не ниже 17 градусов тепла. Работа с профилем при температуре, ниже указанной, может создать сложности на разных этапах технологического цикла.

1) Резка армирующего профиля.

Армирующий профиль нарезается под углом 90°.

2) Резка

Профили коробки (рама) и створки нарезаются с двух сторон под углом 45°, согласно бланка заказа.

резка по длине осуществляется с учетом запаса на сварку 5- 6 мм (припуск на сварку является параметром, зависящим от настройки сварочного станка, и может находиться в пределах от 2,5 до 3 мм на сторону).

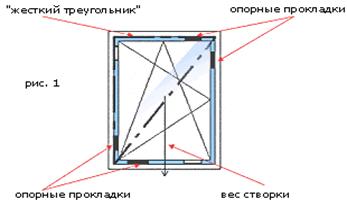

Качество выпускаемых изделий закладывается на участке заготовки, при резке особое внимание уделять положению профиля на рабочем столе пилы. Базовые поверхности профиля должны быть плотно прижаты прижимами к поверхности рабочего стола пилы и к вертикальному упору рабочего стола пилы. Давление прижимов не должно превышать 6 кгс / см 2, чтобы исключить деформацию профиля, приводящую к нарушению плоскости реза профиля. Векторы приложения прижимных сил должны пересекаться максимально близко к центру опорной части профилей (см. рис. 1). На горизонтальных прижимах рекомендуется использовать специальные насадки.

Импост нарезается под углом 90°, резка по длине осуществляется в соответствии с технической документацией с учетом запаса на выступы с каждой стороны, от 0 до 6 мм на сторону (в зависимости от используемой профильной системы).

3) Фрезерование водоотводных отверстий

На коробке и створке выполняется двумя способами:

На станке фрезой диам. 5 мм, длина пазов 25 мм;

4) Армирование ПВХ-профиля металлом.

Осуществляется установка необходимого по длине армирующего профиля в заготовки, согласно маркировке на профиле.

Операция выполняется на специальном станке или вручную, с помощью ручной дрели. Закрепление производится саморезами с бурголовкой 3,9 х 16 (3,9 х 19) мм.

Заключительный этап операции - продувка заготовок профилей сжатым воздухом

После армирования профиль коробки (рамы) идёт непосредственно на сварку, а профиль створки - на следующую операцию по фрезерованию европаза створки под основной запор и сверление отверстий под ручку.

5) Фрезерование европаза створки под основной запор и сверление отверстий под ручку

Должно выполняться на специальном копировально-фрезерном станке. Допускается выполнение этой операции вручную (с помощью специальных приспособлений и насадок на ручной инструмент).

6) Фрезерование торцов импоста

Производится на специальном станке при помощи фасонных фрез (фрезы, цулаги и т. д. предоставляются поставщиком профиля бесплатно, как правило, на ответственное хранение). Особое внимание при этом следует уделять настройке фрезы по высоте и глубине фрезерования. При правильной настройке станка мехсоединитель садится на своё место без зазоров по контактирующим поверхностям.

Сборка импоста / установка механических соединителей

производится в соответствии с технической документацией поставщика. Перед установкой в раму на торцы импоста по контуру наносится силиконовый герметик.

7) Сварка профилей коробки и створки

Производится на 1 - но, 2 - х или 4 – х головочном сварочном станке, наиболее производительным является станок с четырьмя сварочными головками, т. к. процесс сварки изделия происходит за один цикл. На двухголовочном станке сварка происходит за два цикла, а на одноголовочном соответственно за четыре цикла) (в зависимости от модели число голов может достигать 8 -ми,6-ти и 8 – ми головочные станки позволяют вваривать импост, исключая тем самым операцию по установке импоста).

8) Зачистка сварных швов

Коробки и створки производится вручную или на зачистном станке с помощью фасонных фрез и ножей. При зачистке углов зачистными автоматами необходимо обращать внимание на лицевые поверхности профиля, чтобы не происходило их повреждение фрезами. Зачистной станок зачищает одновременно один угол. После окончания зачистных работ и контроля качества зачистки, изделия устанавливаются на специальные стойки промежуточного хранения.

9) Установки импостов и подставочного профиля.

После сварки и зачистки углов в раму и створку устанавливаются импосты

согласно технической документации поставщика профильной системы, при помощи специальных кондукторов (предоставляются поставщиком профиля). После установки импоста к нижней части рамы крепится подставочный профиль.

10) Зачистка пазов под уплотнения.

Облой внутренней части угла и паза для уплотнителя удаляется автоматически, при наличии у зачистного станка соответствующих опций, или вручную с помощью специального ножа и пневмобура.

11)Установка уплотнительной резины.

Уплотнение в створочной конструкции производится единым куском уплотнительной резины. Установка уплотнения в паз начинается с середины верхних горизонтальных частей створок и коробок.

Укладка уплотнительной резины производится как вручную, так и с помощью специального закаточного ролика. Уплотнительная резина заводится в приемный паз таким образом, чтобы не происходило ее растяжения. Стыкуется уплотнитель при помощи специального клея.

12) Установка фурнитуры.

В общем виде операция по установке фурнитуры выглядит следующим образом:

Поворотная створка:

в зависимости от ширины створки устанавливаются:

А) верхняя и нижняя петля и основной запор (узкая створка).

Б) либо верхняя и нижняя петли, угловые переключатели, основной запор и средние запоры сверху и снизу створки, а также среднеразъемная петля.

На коробку устанавливаются верхняя и нижняя петли и ответные планки.

Поворотно-откидная створка:

Устанавливается нижняя петля на створку, угловые переключатели и основной запор, далее, в зависимости от ширины створки:

А) ножницы и средний запор на створку (узкая створка до 650 мм.),

Б) нижний средний запор, ножницы и средний запор на створку (свыше 650 мм.).

На коробку устанавливаются верхняя и нижняя петли, поворотно-откидная ответная планка и ответные планки по периметру.

Фурнитура крепится саморезами 4 х 25 мм и 4 х 40 (петли).

При ширине створки до 650 мм устанавливается один комплект подпятников снизу со стороны ручки, при ширине свыше 650 мм устанавливаются два комплекта подпятников - со стороны ручки и петли. Установка подпятников предотвращает провисание створки.

Далее створка навешивается на раму и собранное изделие направляется на стенд остекления.

13) Резка штапика и установка стеклопакета

Операция резки штапика

выполняется стандартно при помощи измерительной штанги.

Операция установки стеклопакета

Стеклопакет устанавливают согласно конструкторской документации системы.

Необходимо учитывать следующие особенности установки стеклопакета в створку:

А) Прокладки под стеклопакет на несущие фальцевые вкладыши установить плотно, в натяг, чтобы створка со стеклопакетом образовывала жесткий треугольник (рис.1). Для этой цели используют специальную пластмассовую лопаточку. Если этого не выполнить, створка провиснет в первые же дни.

Б) Даже если используются регулируемые петли, провисание створки устранять в цехе вышеуказанным способом. Запас регулировки петель оставить на монтаж.

В) Не следует изготавливать створки размером, превышающим допустимых в документации норм. В процессе распирания створки стеклопакетом профиль будет заметно деформирован, а полоска заливки стеклопакета окажется неравномерно видна.

Г) В отличие от стеклопакета одинарное стекло не обладает жесткостью в осевом направлении и в процессе распора может лопнуть.

Типовые схемы установки несущих основных подкладок (фальцевых вкладышей)

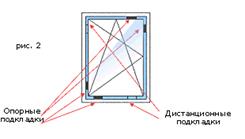

Поворотное (поворотно-откидное) окно (рис. 2).

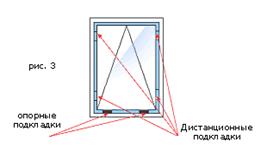

Откидное (фрамужное) окно (рис. 3)

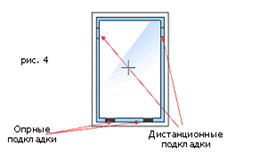

Глухое остекление окна (рис.4)

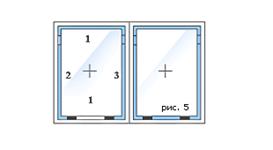

Очередность установки штапика в раму с импостом показана на рис. № 5.

После установки штапиков в обязательном порядке необходимо "осадить" капроновым молотком части створки. Все операции по регулировке створок производят в вертикальном положении на стенде, на объекте - после монтажа изделия в проеме.

После окончательной регулировки створок и проведения общего контроля качества изготовления контролером ОТК окно готово к установке.

|