САНКТ – ПЕТЕРБУРГСКИЙ ГОСУДАРСТВЕННЫЙ

ТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ

(ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ)

Кафедра: Машины и аппараты химических производств.

Курсовой проект по курсу

Конструирование и расчет элементов оборудования отрасли

Тема проекта

Аппарат с механическим перемешивающим устройством

Вариант: 16

Работу выполнил

Студент гр. 364

Баранов Д.А.

Руководитель

Незамаев Н.А.

Санкт – Петербург2010г.

Описание конструкции и работы аппарата

Аппараты вертикальные с перемешивающими устройствами применяются для осуществления в них различных химико-технологических процессов, происходящих в жидкой фазе.

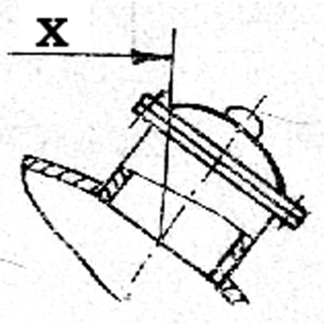

1-корпус

2 – привод

3- уплотнение

4 - мешалка

Рисунок 1 Основные составные части аппарата Рисунок 1 Основные составные части аппарата

Данный аппарат, представленный на рисунке 1, состоит из сварного корпуса 1, в который через штуцер А поступает 30% среда Pb(NO3)2, которая попадая в аппарат перемешивается лопастной мешалкой 3, и далее выходит через сливной штуцер Б. Аппарат оснащен рубашкой, предназначенной для теплообмена, и люком-лазом В. Мешалка вращается с помощью привода 2, который оснащен торцевым уплотнением, для избежание попадания перемешивающей среды в подшипниковый узел.

1. Выбор конструктивных элементов аппарата

При конструировании и расчете химических аппаратов конструктору приходится иметь дело с рядом основных узлов и деталей, образующих тот или иной аппарат.

К основным узлам и деталям химических аппаратов можно отнести: обечайки, днища, укрепления отверстий в стенках, фланцевые и резьбовые соединения, крышки, штуцера, вводы и выводы труб, указатели уровня, смотровые окна, опоры аппаратов, перемешивающие устройства и приводы к ним.

Конструирование химической аппаратуры необходимо производить с максимальным использованием нормализованных узлов и деталей. При конструировании необходимо знать технологию изготовления и сборки аппарата, условия транспортирования и монтажа, требования надежности и безопасности в эксплуатации, а также и другие специфические требования, предъявляемые к химическому аппарату или его узлу. Узлы и детали должны иметь простую форму, быть технологичными в изготовлении, размеры их определяют исходя из условий прочности, жесткости и надежности конструкции.

Всегда следует стремиться к экономии материала и уменьшению массы деталей, узлов и аппарата в целом, но без ущерба для предъявляемых к ним требований. Изготовление деталей необходимо предусматривать с минимальными отходами (при раскрое деталей из листов, при механической обработке на станках т.д.).

Реклама

Из методического указания [1] по исходным данным подбираем габаритные размеры корпуса аппарата.

Рисунок 2

Таблица 1 Конструктивные параметры корпуса аппарата цельносварного с коническим днищем и рубашкой

Нормальный

Объем, м³

|

Размеры, мм |

| D |

D1 |

H |

L |

H2 |

H3 |

H4 |

h |

h1 |

b |

l |

б |

H6 |

| 12.5 |

2400 |

2600 |

4035 |

1100 |

3395 |

150 |

350 |

1850 |

100 |

240 |

375 |

8 |

1384 |

Рисунок 3 Расположение штуцеров на корпусе с эллиптической крышкой

Таблица 2 Условные диаметры штуцеров для корпусов с эллиптической крышкой

| Внутр. диаметр аппарата |

Диаметр штуцера, мм |

| А |

Б, Л |

В |

Г |

Е |

Ж |

З |

М, М1

, М2

|

| 2400 |

250 |

100 |

200 |

150 |

100 |

М27х2 |

200 |

80 |

| Внутр. диаметр аппарата |

Диаметр штуцера, мм |

Размеры, мм |

| Н, Н1

|

О |

П |

R |

R2

|

D2

|

Вылет штуцера |

| 2400 |

80 |

1500 |

500 |

700 |

750 |

1600 |

200 |

Таблица 3

Назначение штуцеров для корпусов с эллиптическими крышками

| Назначение штуцеров |

Обозначение |

Назначение штуцеров |

Обозначение |

| Для загрузки |

А |

Технологический |

З |

| Резервный |

Б,Л |

Вход и выход теплоносителя |

М, М1

, М2

|

| Технологический |

Г |

Для слива |

О |

| Для манометра |

Е |

Люк |

П |

| Для термометра |

Ж |

Исходя из исходных данных, по [6] выбираем возможные варианты типов привода. В данном случае при мощности 10 кВт и 170 об/мин, возможные варианты: типы 2, 3, 5

Выбираем Тип 2, Исполнение 1 для установки на крышке аппарата. Для аппаратов с избыточным давлением не более 3,2 МПа и оборотами 20-320 об/мин выбираем Габарит 1.

Рисунок 4 Привод перемешивающего устройства Тип 2 исполнение 1

Таблица 4 Размеры привода перемешивающего устройства

| Габарит |

d |

B |

C |

L |

H1

|

H2

|

H3

|

| 2 |

65 |

695 |

475 |

280 |

758 |

350 |

30 |

| Габарит |

H4

|

h |

S |

S1

|

l |

l1

|

l2

|

| 2 |

10 |

1375 |

16 |

20 |

390 |

772 |

480 |

| Габарит |

l3

|

l4

|

D |

D4

|

t |

b |

Масса |

| 2 |

27 |

135 |

430 |

105 |

34,18 |

16 |

615 |

H = 1640 мм по [2]

При конструировании химической аппаратуры конструкционные материалы должны отвечать следующим основным требованиям:

1. Достаточная общая химическая и коррозионная стойкость материала в агрессивной среде с заданными параметрами по концентрации среды, ее температуре и давлению, при которых осуществляется технологический процесс, а также стойкость против других возможных видов коррозионного разрушения (межкристаллитная коррозия, электрохимическая коррозия сопряженных металлов в электролитах, коррозия под напряжением).

2. Достаточная механическая прочность для заданного давления и температуры технологического процесса с учетом специфических требований, предъявляемых при испытании аппаратов на прочность, герметичность и т.д. , и в эксплуатационных условиях при действии на аппараты различного рода дополнительных нагрузок (ветровая нагрузка, прогиб от собственного веса и т.д.).

3. Наилучшая способность материала свариваться, обеспечивая высокие механические свойства сварных соединений и коррозионную стойкость их в агрессивной среде, обрабатываться резанием, давлением, подвергаться сгибу и т.п.

4. Низкая стоимость материала, не дефицитность и возможность получения без освоения промышленностью. Необходимость стремиться применять двухслойные стали, стали с покрытием из неметаллических материалов. Номенклатура применяемых материалов как по наименованию, маркам, так и по сортаменту должна быть минимальной с учетом ограничений, предусматриваемых ведомственными нормалями и действующими на заводах-изготовителях инструкциями.

Реклама

Согласно заданию выбираю по для среды (Pb(NO3)2 – водный раствор) сталь 12X18H10T. Для изготовления обечайки, днища, крышки.

Коррозионная стойкость для данной среды – П<0.1 мм/год

Плотность – 7850 кг/м³ 7850 кг/м³

Допускаемое напряжение [σ]=154 МПа (при Т=80 º С)

Для изготовления рубашки, для среды Н2О по[17] выбираем сталь 10.

Коррозионная стойкость для данной среды – П<0.1 мм/год

Плотность – 7850 кг/м³ 7850 кг/м³

Допускаемое напряжение [σ]=126 МПа

Выбираю упругую втулочно-пальцевую муфту МУВП-65 ГОСТ 21424-75

Рисунок 5 муфта

Таблица 5 параметры муфты

| Обозначение муфты |

| d |

Dм |

Dм1 |

Dм2 |

Lм |

Lм1 |

lм |

lм1 |

lм2 |

lм3 |

lм4 |

| МУВП-65 |

65 |

220 |

208 |

170 |

285 |

140 |

40 |

85 |

22 |

32 |

45 |

| Продолжение |

Размеры, мм |

Колич. пальцев |

| dм1 |

dм2 |

dм3 |

dм4 |

dм5 |

d+tш |

Cм |

fм |

hм |

bш |

dр |

nп |

| 110 |

130 |

95 |

18 |

36 |

65.5 |

3 |

2-6 |

3 |

18 |

М12 |

10 |

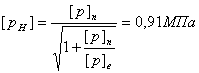

По [1] основываясь на исходных данных, определяем тип уплотнения - уплотнение торцевое. Исходя из давления (0,3 МПа), температуры (80 градусов) и оборотам мешалки (170 об/мин) по [6] выбираем “Уплотнение торцевое, двойное” – ТД65-6К ОСТ 26-01-1243-75, Материал - Сталь 12Х18Н10Т.

Рисунок 6 уплотнительное устройство

1-корпус, 2-втулка нажимная, 3-втулка, 4-пружина, 5-кольцо графитовое подвижное, 6-кольцо графитовое неподвижное, 7-кольцо уплотнительное, 8-уловитель, 9-прокладка

Таблица 6 параметры уплотнительного устройства

| dв

|

Д |

Д1

|

Д2

|

H |

H1

|

| 65 |

235 |

200 |

178 |

235 |

180 |

| h |

n |

d1

|

α |

Масса, кг |

| 6 |

8 |

18 |

|

25 |

2. Расчетная часть

2.1 Расчет вала перемешивающего устройства

2.1.1 Исходные данные

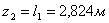

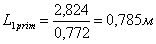

Длина вала

Длина консоли

Длина пролета

Координата центра тяжести мешалки

Координата опасных сечений по жесткости

Координата опасных сечений по прочности

Масса мешалки

Материал вала Сталь 12Х18Н10Т

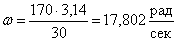

Частота вращения вала

Диаметр аппарата D=2,4 м

Тип мешалки лопастная

Диаметр мешалки

Число мешалок

Мощность потребления при перемешивании N = 10000 Вт

Плотность материала вала

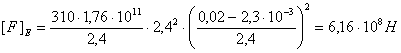

Модуль продольной упругости E=2*1011

Па

Рисунок 7 Расчетная схема вала

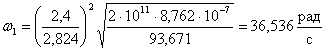

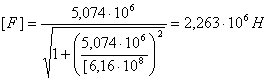

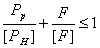

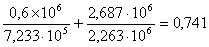

2.1.2 Расчет на виброустойчивость

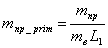

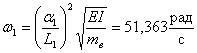

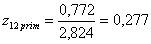

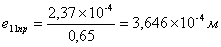

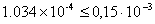

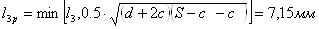

Относительная длина консоли

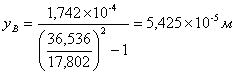

Безразмерный динамический прогиб вала в центре тяжести мешалки

Выбираем по

Угловая скорость вала

Безразмерный коэффициент учитывающий приведенную массу вала

Где:  - плотность материала вала - плотность материала вала

- модуль упругости. Выбираем по[4] - модуль упругости. Выбираем по[4]

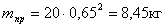

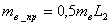

Приведенная масса мешалки

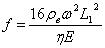

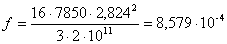

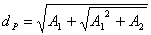

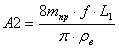

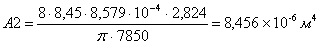

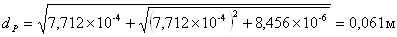

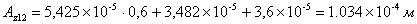

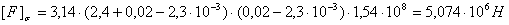

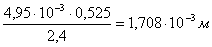

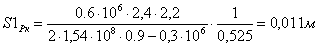

Расчетный диаметр вала

Где:

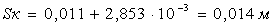

Принятый диаметр вала берем из стандартных величин

d = 65 мм

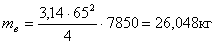

Линейная масса вала

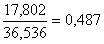

Относительная масса мешалки

Корень частотного уравнения выбираем по [4]

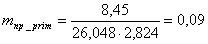

Момент инерции сечения вала

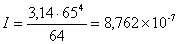

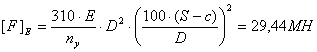

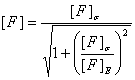

Первая критическая угловая скорость

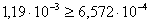

Условие виброустойчивости

условие выполняется условие выполняется

2.1.3 Расчет на жесткость и прочность

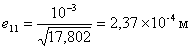

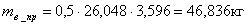

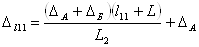

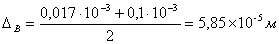

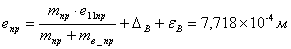

Эксцентриситет массы мешалки

Относительная координата относительного по жесткости сечения

Безразмерный динамический прогиб вала в опасном поперечном сечении выбираем по [4] по значениям

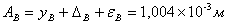

Приведенный эксцентриситет массы мешалки

Приведенная масса вала

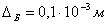

Радиальные зазоры опор]

Где:  - зазор для радиального однорядного подшипника - зазор для радиального однорядного подшипника

- подшипника скольжения - подшипника скольжения

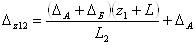

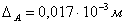

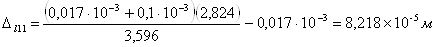

Смещение оси вала от оси вращения за счет начальной изогнутости вала

Где:  - Начальная изогнутость вала в точке приведения В - Начальная изогнутость вала в точке приведения В

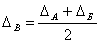

Смещение оси вала от оси вращения в точке приведения В за счет зазоров в опорах

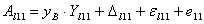

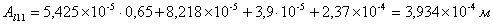

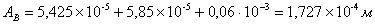

Приведенный эксцентриситет массы вала с мешалками

Динамический прогиб оси вала в точке приведения В

Динамическое смещение центра тяжести мешалки

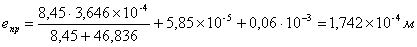

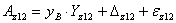

Динамическое смещение оси вала в опасном по жесткости сечении

Динамическое смещение оси вала в точке приведения В

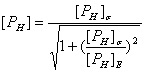

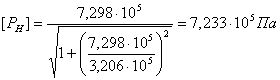

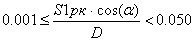

Допускаемое смещение вала в зоне уплотнительного устройства (по ОСТ 26-01-1244-75)

т.к. уплотнение торцевое

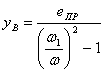

Условие жесткости

Условие выполняется

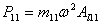

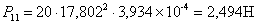

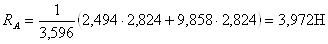

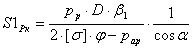

Сосредоточенная центробежная сила действующая на мешалку

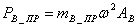

Приведенная центробежная сила действующая на вал в точке приведения В

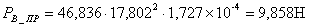

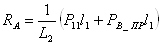

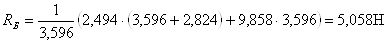

Реакция опоры А

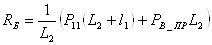

Реакция опоры Б

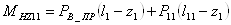

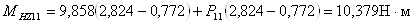

Изгибающий момент в опасном по прочности сечении

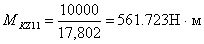

Крутящий момент в опасном по прочности сечении

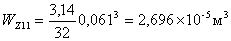

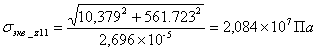

Момент сопротивления вала в опасном по прочности сечении

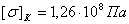

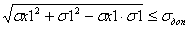

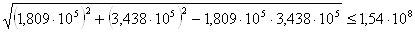

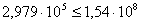

Эквивалентное напряжение в опасном по прочности сечении

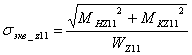

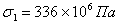

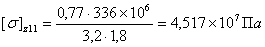

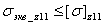

Допускаемое напряжение

Где:  - Предел выносливости - Предел выносливости

- Коэффициент концентрации напряжений - Коэффициент концентрации напряжений

n = 1,8 - Запас прочности

- Масштабный фактор. Выбираем по [4] - Масштабный фактор. Выбираем по [4]

Условие прочности

Условие выполняется

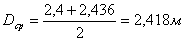

2.1.4 Итог

Окончательно принимаем диаметр вала равный 65 мм

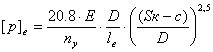

Расчет производится по ГОСТ 14249-89 “Сосуды и аппараты. Нормы и методы расчета на прочность” [7]

2.2.1 Основные исходные данные для расчета

Плотность обрабатываемой среды

Плотность среды в рубашке

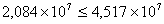

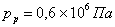

Давление в рубашке

Давление в аппарате

Рабочая температура

Внутренний диаметр аппарата

Диаметр сливного штуцера

Срок эксплуатации аппарата

Высота аппарата находящаяся под рубашкой

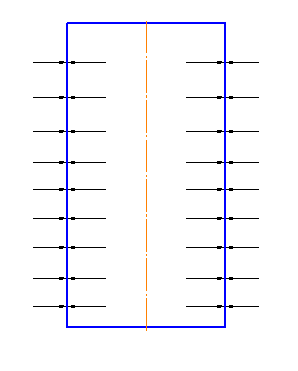

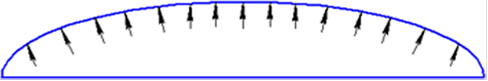

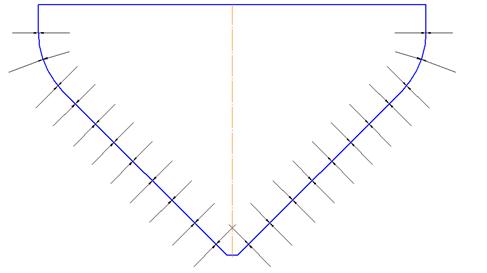

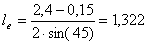

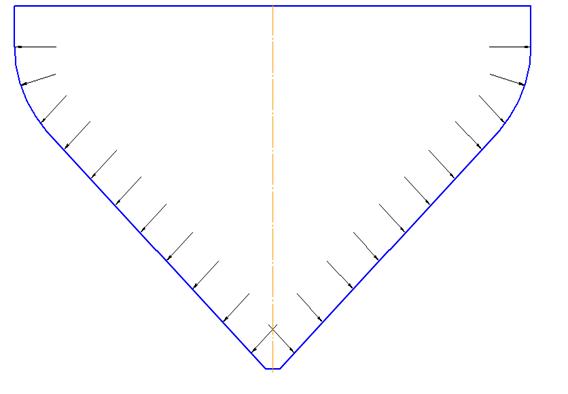

Рисунок 8 Расчетная схема цилиндрической части обечайки под действием внутреннего и наружного давления.

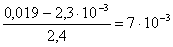

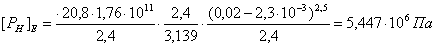

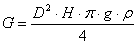

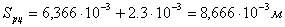

2.2.2 Гидростатическое давление в аппарат

g=9.8 – ускорение свободного падения

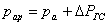

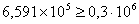

так как гидростатическое давление составляет больше 5 % от давления в аппарате, то расчётное давление в аппарате равно

2.2.3 Расчет на прочность цилиндрической обечайки

Расчет производится по ГОСТ 14249-89 “Сосуды и аппараты. Нормы и методы расчета на прочность”

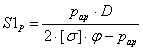

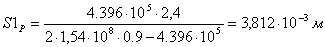

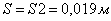

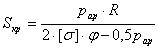

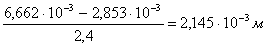

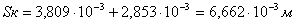

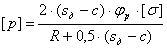

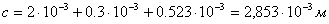

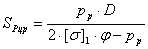

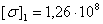

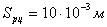

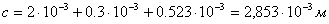

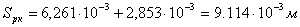

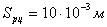

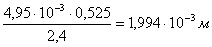

расчетная толщина стенки цилиндрической обечайки нагруженной внутренним давлением

Где:  - допускаемое напряжение при расчётной температуре - допускаемое напряжение при расчётной температуре

- коэффициент прочности продольного шва цилиндрической или конической обечаек - коэффициент прочности продольного шва цилиндрической или конической обечаек

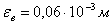

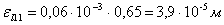

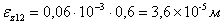

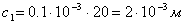

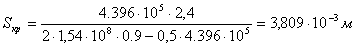

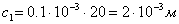

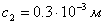

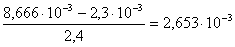

Прибавка на коррозию

Где:  - скорость коррозии - скорость коррозии

Минусовой допуск на листовой прокат

Технологическая добавка для цилиндрической обечайки равна нулю т.к. обечайка изготавливается методом вальцовки.

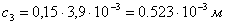

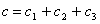

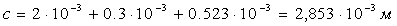

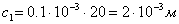

с3

=0

Суммарная прибавка к расчетной толщине цилиндрической обечайки

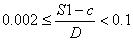

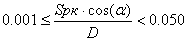

Условие применяемости формулы

Условие выполняется

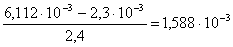

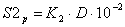

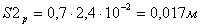

Расчетная толщина стенки при действии наружного давления

Где:  =0,7 – Коэффициент. Определяется по монограмме [7] =0,7 – Коэффициент. Определяется по монограмме [7]

Условие применяемости формулы

Условие выполняется

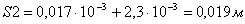

Из двух значений выбираем наибольшее

Из стандартного ряда выбираем ближайшее большее

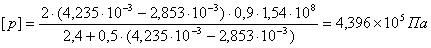

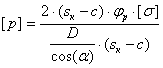

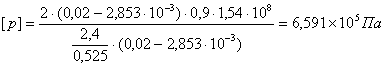

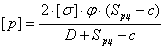

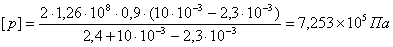

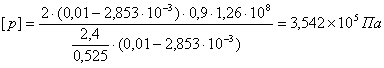

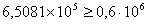

2.2.3.2 Допускаемое внутреннее избыточное давление

Условие выполняется

2.2.3.3 Допускаемое наружное давление

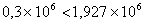

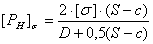

Допускаемое наружное давление из условия прочности

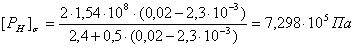

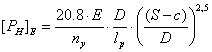

Допускаемое наружное давление из условия устойчивости в пределах упругости

Где:  =2,4 – коэффициент запаса прочности =2,4 – коэффициент запаса прочности

- высота аппарата находящаяся под рубашкой - высота аппарата находящаяся под рубашкой

Допускаемое наружное давление с учетом обоих условий

2.2.3.4 Допускаемое осевое сжимающее усилие

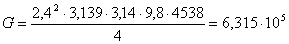

Осевая сила, вызванная наружным давлением:

Где:  - Вес среды в аппарате - Вес среды в аппарате

Допускаемое осевое сжимающее усилие из условия прочности, Н:

Допускаемое осевое сжимающее усилие из условия устойчивости в пределах упругости

Допускаемое осевое сжимающее усилие с учетом обоих условий

. .

2.2.3.5 Условие устойчивости обечайки

Условие выполняется

Для работы аппарата под воздействием внешних и внутренних сил, толщина цилиндрической обечайки должна быть не менее 20 мм.

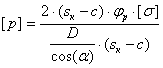

2.2.4 Расчет на прочность эллиптической крышки

Расчет производится по ГОСТ 14249-89 “Сосуды и аппараты. Нормы и методы расчета на прочность”

Рисунок 9 Расчетная схема эллиптической крышки под действием внутреннего давления.

Радиус кривизны в вершине эллиптической крышки

2.2.4.1 Толщина стенки эллиптической крышки

Где:

Расчетная толщина стенки при действии внутреннего давления

Прибавка на коррозию

Минусовой допуск на листовой прокат

Технологическая добавка для эллиптической крышки

Суммарная прибавка к расчетной толщине цилиндрической обечайки

Условие применяемости формулы

Условие выполняется Условие выполняется

Из стандартного ряда выбираем ближайшее большее

2.2.4.2 Допускаемое внутреннее избыточное давление

Проверяем, не выходит ли значение рабочего давления за пределы допускаемого значения

Условие выполняется

Для работы аппарата под воздействием внутреннего давления толщина эллиптической крышки и днища должна быть не менее 8 мм.

Расчет производится по ГОСТ 14249-89 “Сосуды и аппараты. Нормы и методы расчета на прочность”

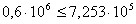

Рисунок 10 расчетная схема конического днища под действием внутреннего и наружного давления.

Расчетная толщина стенки при действии внутреннего давления

Где:

Расчетная толщина стенки при действии внутреннего давления

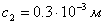

Прибавка на коррозию

Минусовой допуск на листовой прокат

Технологическая добавка для эллиптической крышки

Суммарная прибавка к расчетной толщине цилиндрической обечайки

Условие применяемости формулы

Условие выполняется

Расчетная толщина стенки при действии наружного давления

Где:  - по - по

Из всех значений выбираем большее

Т.к толщина стенки конического днища меньше толщины стенки цилиндрической обечайки, то

Проверяем, не выходит ли значение рабочего давления за пределы допускаемого значения

Условие выполняется

Где:

Допускаемое давление из условия прочности

Где:

Для работы аппарата под воздействием внутреннего и наружного давления толщина конического днища должна быть не менее 20 мм.

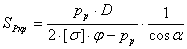

Рисунок 11 Расчетная схема цилиндрической части рубашки под действием внутреннего давления

Для изготовления рубашки выбираем более дешевую сталь 10

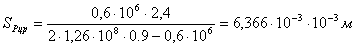

Расчетная толщина стенки цилиндрической обечайки нагруженной внутренним давлением

Где

Допускаемое напряжение при расчётной температуре

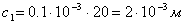

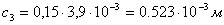

Прибавка на коррозию

Где:

- скорость коррозии - скорость коррозии

Минусовой допуск на листовой прокат

Технологическая добавка для цилиндрической обечайки равна нулю т.к. обечайка изготавливается методом вальцовки

с3

=0

Суммарная прибавка к расчетной толщине цилиндрической обечайки

Из стандартного ряда выбираем ближайшее большее значение

Условие применяемости формулы

Условие выполняется

Условие выполняется

Для нормальной работы аппарата с рубашкой толщина цилиндрической части рубашки должна быть не менее 10 мм

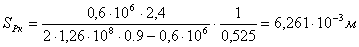

2.2.7 Расчет на прочность эллиптической части рубашки аппарата под воздействием внутреннего давления

Рисунок 12 Расчетная схема конической части рубашки под действием внутреннего давления.

Расчетная толщина стенки при действии внутреннего давления

Где:

Расчетная толщина стенки при действии внутреннего давления

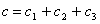

Прибавка на коррозию

Минусовой допуск на листовой прокат

Технологическая добавка для эллиптической крышки

Суммарная прибавка к расчетной толщине цилиндрической обечайки

Из стандартного ряда выбираем ближайшее большее значение

Условие применяемости формулы

Условие выполняется

Проверяем, не выходит ли значение рабочего давления за пределы допускаемого значения

Условие выполняется

Для нормальной работы аппарата с рубашкой толщина конической части рубашки должна быть не менее 10 мм

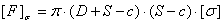

Рисунок 13 укрепление отверстия под люк

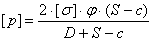

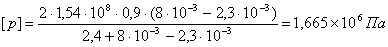

Где:

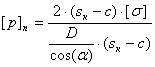

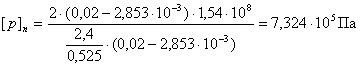

Расчетная толщина стенки штуцера

Прибавка на коррозию

Минусовой допуск на листовой прокат выбирается в зависимости от исполнительной толщины стенки. Но т.к. она не известна, воспользуемся ориентировочной толщиной. В дальнейшем уточняется по исполнительной толщине стенки аппарата

Технологическая добавка для цилиндрической обечайки равна нулю т.к. обечайка изготавливается методом вальцовки

с3

= 0

Суммарная прибавка к расчетной толщине цилиндрической обечайки

Из стандартного ряда выбираем ближайшее большее значение

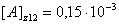

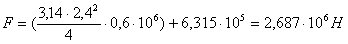

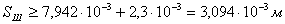

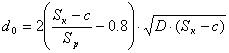

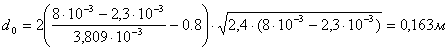

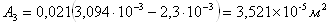

2.3.2 Расчетный диаметр одиночного отверстия, не требующего укрепления

Условие  не выполняется. Следовательно, требуется укрепление не выполняется. Следовательно, требуется укрепление

Где:  - внутренний диаметр люка - внутренний диаметр люка

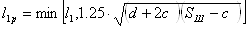

2.3.3 Укрепление отверстия штуцером

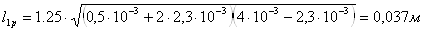

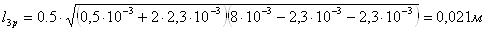

Расчетные длины внешней и внутренней части штуцера

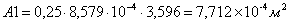

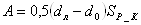

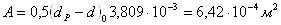

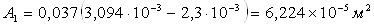

Расчетная площадь вырезанного сечения

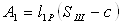

Площадь укрепляющего сечения наружной части штуцера

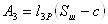

Площадь укрепляющего сечения внутренней части штуцера

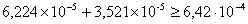

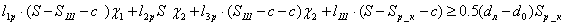

Условие укрепления

Условие не выполняется. Следовательно, штуцера не достаточно.

Пробуем укрепить отверстие с помощью утолщения стенок штуцера и крышки

2.3.4 Укрепление отверстия штуцером и накладным кольцом

Для накладного кольца используют более дешёвую сталь - Сталь10

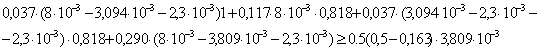

Условие укрепления отверстия штуцером и накладным кольцом

Где:  - высота обечайки штуцера - высота обечайки штуцера

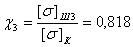

Ккоэффициент, определяющий отношение допускаемого напряжения материала штуцера и корпуса аппарата

Коэффициент, определяющий отношение допускаемого напряжения материала кольца и корпуса аппарата

Условие выполняется

2.3.5 Вывод

Для нормальной работы аппарата толщина стенки патрубка люка должна быть не менее 4мм, а толщина эллиптической крышки аппарата должна быть не менее 8 мм.

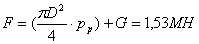

2.4 Подбор опор

2.4.1 масса аппарата

Массы частей корпуса аппарата взяты из таблиц [16]

масса аппарата без обрабатываемой среды

m0

=ma

+ mруб

+ mпр

где: mа

=mкр

+ mоб

+ mд

– масса аппарата без рубашки

mруб

=mцруб

+mкруб

– масса рубашки

mпр

=615кг – масса привода

mа

=mкр

+ mоб

+ mд

Где: mкр

=256кг – масса крышки

mоб

=1626кг – масса масса обечайки

mд

=1272кг – масса днища

mа

= 256 + 1626 + 1272 = кг кг

mруб

= mцруб

+ mкруб

Где: mцруб

= 739кг – масса цилиндрической части рубашки

mкруб

= 338кг – конической части рубашки

mруб = 739 + 338 = кг кг

m0

=  + +  + 615 = + 615 =

масса аппарата с обрабатываемой средой

m = m0

+ mср

где: mср

= 56725 кг – масса обрабатываемой среды

m =  + 56725 = + 56725 =

Q = λ1 · m0

/ n + λ2 · M /Do = 2 · 1300 / 4 + 1 · 0 /Do = 650 кгс

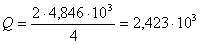

Где: Do - Диаметр окружности точек приложения равнодействующих внешних нагрузок

n = 4 – число опор

= 2 = 2

M = 0 - момент внешних нагрузок

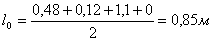

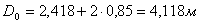

Где:  - Средний диаметр аппарата - Средний диаметр аппарата

- Плечо нагрузки Q относительно срединной поверхности аппарата - Плечо нагрузки Q относительно срединной поверхности аппарата

Где:  - внешний диаметр аппарата - внешний диаметр аппарата

кгс кгс

Выбираю опору 1-2 – 25000 ОСТ 26-665-72 имеющую размеры:

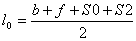

а = 0,41 м – ширина опоры

h = 0,68 м – высота опоры

b = 0,48 м – длина косынки

f = 0,12 м – расстояние от обечайки аппарата до подопорной балки (мах)

S1 = 0.024 м – толщина косынки опоры

S2 = 0 – толщина накладного листа

S0 = 1,1

Соотношения параметров аппарата и опоры

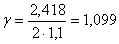

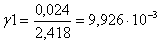

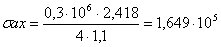

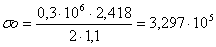

γ = Dср / 2 · Sо

γ1 = S1 / Dср

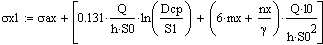

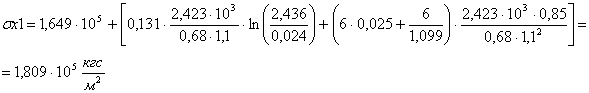

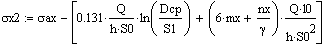

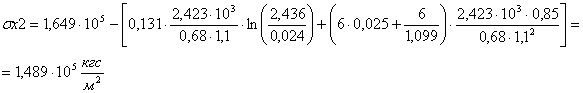

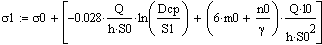

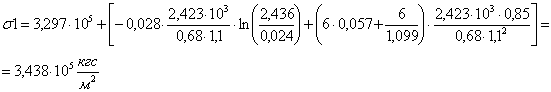

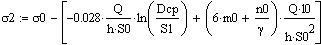

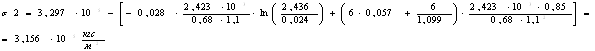

Осевое напряжение от внутреннего давления

σах = Р · Dср / 4 · So

кгс/см² кгс/см²

Окружное напряжение от внутреннего давления

σо = Р · Dср / 2 · So

кгс/см² кгс/см²

Коэффициенты:

mх = 0.025

nх = 6

выбираются в зависимости от γ и γ1

Коэффициенты:

mо = 0.057

nо = 7

выбираются в зависимости от γ и γ1

Условие выполняется

Исходя из расчета, выбираем опору с подкладным листом типа Опора 1-25000 ОСТ 26-665-79 в количестве 4 штук.

3. Заключение

По результатам расчетов можно утверждать, что спроектированный аппарат прослужит указанный срок при условии соблюдения рабочих параметров указанных в техническом задании:

Рабочее давление в аппарате 0,3 МПа

Давление в рубашке 0,6 МПа

Температура 80 градусов

Число оборотов мешалки 170 об/мин

Обрабатываемая среда – Pb(NO3)2

Все элементы аппарата, расчет которых приведен в курсовом проекте, удовлетворяют условиям прочности, жесткости, и устойчивости.

Исполнительные толщины стенок элементов аппарата, учитывающие внутренние и внешние воздействия на аппарат, приведены в Таблица 12

Таблица 7 Исполнительные толщины стенок

| Аппарат |

Рубашка |

Патрубок под люк |

| Крышка |

Обечайка |

Днище |

Обечайка |

Днище |

| 8 |

20 |

20 |

10 |

10 |

8 |

Аппарат устанавливается на четырех лапах Опора 1-25000 ОСТ 26-665-79

Список использованных источников

1. Михалев М.Ф. и др. Аппарат с вертикальным перемешивающим устройством. Методические указания. – Л.:ЛТИ им. Ленсовета 1986.- 60 с.

2. ОСТ 26-01-1225-75 Приводы вертикальные для аппаратов с перемешивающими устройствами. Типы, параметры, конструкции и основные размеры

3. РТМ 26-01-72-75 Руководящий технический материал. Валы вертикальные аппаратов с перемешивающим устройством. Методы расчета.

4. Михалев М.Ф. Расчет и конструирование машин и аппаратов химических производств. – Л.: Машиностроение 1984. – 300 с.

5. ОСТ 26-01-1226-75 Полумуфты фланцевые

6. ОСТ 26-02-1243-75 Уплотнения валов торцевые для аппаратов с перемешивающими устройствами. Типы, параметры, конструкции и основные размеры. Технические требования.

7. ГОСТ 14249-89 Сосуды и аппараты. Нормы и методы расчета на прочность.

8. ГОСТ 24755-89 Сосуды и аппараты. Нормы и метода расчета на прочность укрепления отверстий.

9. ОСТ 26-373-78 Сосуды и аппараты. Нормы и методы расчета на прочность фланцевых соединений

10. Лащинский А.А. Конструирование сварных химических аппаратов: Справочник. – Л.: Машиностроение, 1981. – 382 с.

11. ГОСТ 13716-73 Устройства строповые для сосудов и аппаратов. Технические условия.

12. ОСТ 26-665-72 Опоры (лапы, стойки) вертикальных аппаратов. Типы, конструкции, размеры.

13. ОСТ 26-01-1245-75 Мешалки. Типы, параметры, конструкции и основные размеры

14. ГОСТ 23360-78 Соединения шпоночное с призматическими шпонками

15. Романов А.Б. и др.: Выбор посадок и требования точности. Учебное пособие.- СПб: СПбГТИ(ТУ), 2005. – 93 с.

16. Лащинский А.А. и Толчинский А.Р. Основы конструирования и расчета химической аппаратуры. – Л.: Машгиз, 1963. – 470 с.

17. Воробьев Г. Я. Коррозионная стойкость материалов в агрессивных средах химических производств. – Москва: Химия, 1975. – 815 с.

|