СОДЕРЖАНИЕ

Введение

1 Историческая справка

2 Методы размерной электрохимической обработки

3 Теоритические основы электрохимического процесса формообразования

4 Особенности рабочих процессов физико-химических методов

Используемая литература

ВВЕДЕНИЕ

В современном машиностроении возникают технологические проблемы, связанные с обработкой новых материалов и сплавов (например, жаро и кислотостойкие, специальные никелевые стали, тугоплавкие сплавы, композиты, неметаллические материалы: алмазы, рубины, германий, кремний, порошковые тугоплавкие материалы и т.п.) форму и состояние поверхностного слоя которых трудно получить известными механическими методами.

К таким проблемам относится обработка весьма прочных или весьма вязких материалов, хрупких и неметаллических материалов (керамика), тонкостенных нежестких деталей, а также пазов и отверстий, имеющих размеры в несколько МКМ; получение поверхностей деталей с малой шероховатостью, и очень малой толщиной дефектного поверхностного слоя.

В этих условиях, когда возможность обработки резанием ограничены плохой обрабатываемостью материала изделия, сложностью формы обрабатываемой поверхности или обработка вообще невозможна, целесообразно применять электрофизические и электрохимические методы обработки. Их достоинства следующие:

1) механические нагрузки либо отсутствуют, либо настолько малы, что практически не влияют на суммарную погрешность точности обработки;

2) позволяют изменять форму обрабатываемой поверхности заготовки (детали);

3) позволяют влиять и даже изменять состояние поверхностного слоя детали;

4) не образуется наклеп обработанной поверхности;

5) дефектный слой не образуется;

6) удаляются прижоги поверхности, полученные при шлифовании;

7) повышаются: износостойкость, коррозионная стойкость, прочность и другие эксплуатационные характеристики поверхностей деталей.

Кинематика формообразования поверхностей деталей электрофизическими и электрофизическими методами обработки, как правило, проста, что обеспечивает точное регулирование процессов и их автоматизацию.

Цель работы: доказать преимущества, а в некоторых случаях незаменимость электрохимической размерной обработки. Понять механизм действия методов электрохимической обработки.

Реклама

1

ИСТОРИЧЕСКАЯ СПРАВКА

Разработка основ электрохимического метода и технологического его применения принадлежит талантливому ученому В.Н.Гусеву (1904…1956 г.г.). В 1929 г. он получил патент на электрохимическую обработку. Первые опыты по размерной электрохимической обработке металлов были проведены в 40-х годах прошлого столетия. В 1954 г. он получил патент на заточку сверл с вершинами из карбидов.

Начальный период развития метода характеризуется тем, что наряду с его использованием в производстве (для получения профиля пера турбинных и компрессорных лопаток, ковочных штампов, пресс форм, кольцевых деталей, прошивки отверстий и щелей, заточки инструмента, удаления заусенцев и др.) происходило накопление экспериментальных и статических данных; делались попытки теоретических обобщений, которые позволили бы заранее, без испытаний, предсказать конечные результаты обработки.

Химические методы, кроме способов травления, включают электрохимическую обработку.

Этот метод можно использовать для обработки особо твердых и вязких электропроводных материалов. При этом достигается:

а) высокая скорость съема металла (более 1000 мм/мин);

б) высокий класс точности;

в) отсутствует износ инструмента;

г) отсутствуют остаточные напряжения;

д) отсутствуют повреждения материала детали;

е) отсутствуют заусенцы на кромках реза.

Известный русский химик Е.И.Шпитальный в 1911г. разработал процесс электролитического полирования. В 1928 г. В.Н.Гусев применил этот процесс для размерной обработки станин крупных металлорежущих станков. Электролит не прокачивался. Катод-плиту на время убирали и ручным инструментом удаляли слой продуктов растворения. Процесс был трудоемким и медленным. В.Н.Гусев и Л.А.Рожков предложили уменьшить зазор между электродами до десятых долей мм, а электролит принудительно прокачивать через межэлектродный промежуток.

Это было рождением нового вида обработки — размерной электрохимической обработки (ЭХО) – за счет анодного растворения металла.

В 1948г. была создана электрохимическая установка для изготовления отверстий в броневой стали. Тогда же были проведены первые опыты по обработке турбинных лопаток. Значительные успехи в развитии теории и совершенствовании технологии были достигнуты благодаря работам Ю.Н. Петрова, И.И.Мороза, Л.Б. Дмитриева и др.

2

МЕТОДЫ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ

2

.1

Обработка с неподвижными электродами

Реклама

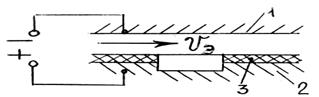

По этой схеме получают местные облегчения в деталях, отверстия в листовых материалах, наносят информацию (порядковые номера, шифры изделий и др.), удаляют заусенцы. [Схема обработки с неподвижными электродами показана на рисунке 1]

Требуемая форма углубления или отверстия получается за счет нанесения на заготовку 2 слоя диэлектрика 3. Электрод-инструмент 1 не перемещается к обрабатываемой поверхности – межэлектродный зазор по мере съема металла с заготовкой 2 возрастает, а скорость  прокачки электролита снижается. Процесс будет неустановившимся с нестационарным по времени режимов обработки. прокачки электролита снижается. Процесс будет неустановившимся с нестационарным по времени режимов обработки.

Схема обработки с неподвижными электродами:

Рисунок 1

1 – электрод — инструмент;

2 – заготовка;

3 – диэлектрик.

2.

2

Прошивание полостей и отверстий

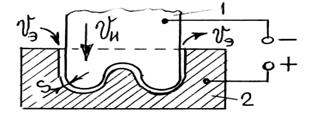

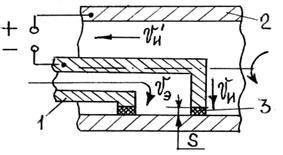

При такой схеме электрод-инструмент 1 имеет одно рабочее движение — поступательное движение со скоростью  к детали 2. Межэлектродный зазор S

— постоянный, т.е. режим стационарный. Электролит прокачивается со скоростью к детали 2. Межэлектродный зазор S

— постоянный, т.е. режим стационарный. Электролит прокачивается со скоростью  . .

По этой схеме изготовляют рабочие полости ковочных штампов, пресс — форм, прошивают отверстия, пазы, перья лопаток турбин, вырезают заготовки различного профиля. [Схема прошивания полости показана на рисунке 2]

Схема прошивания:

Рисунок 2

1 – электрод-инструмент;

2 – заготовка.

2

.2.1

Получение отверстий струйным методом

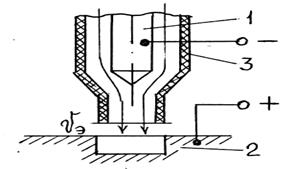

Электрод-инструмент состоит из токопровода 1, омываемого потоком электролита. Токопровод находится внутри корпуса 3 из диэлектрика. Электролит создает токопроводящий канал между токопроводом 1 и заготовкой 2.[Схема прошивания струйным методом показана на рис ] В месте контакта жидкости с обрабатываемой поверхностью материал заготовки растворяется и образуется углубление. Процесс идет достаточно быстро только при высоких напряжениях (до нескольких сотен вольт). Так получают отверстия диаметром 1,5…2,0 мм и вырезают контуры деталей сложной формы.

Схема прошивания струйным методом:

Рисунок 2.1

1 - электрод-инструмент (токопровод);

2 – заготовка;

3 – диэлектрический корпус.

1.3 Точение наружных и внутренних поверхностей.

По такой схеме электрод-инструмент 1 исполняет роль резца, без контакта. В зазор S

прокачивается электролит со скоростью  .

[Схема обработки наружной поверхности показана на рис 3] .

[Схема обработки наружной поверхности показана на рис 3]

Рисунок 3

Схема точения наружных поверхностей

1 – электрод-инструмент;

2 – заготовка.

При точении внутренней поверхности электрод-инструмент 1 перемещается вдоль заготовки 2 со скоростью  . Межэлектродный зазор S

может поддерживаться диэлектрическими прокладками 3. [Схема показана на рис3.1 на странице 6] . Межэлектродный зазор S

может поддерживаться диэлектрическими прокладками 3. [Схема показана на рис3.1 на странице 6]

Схема точения внутренних поверхностей:

Рисунок 3.1

1 – электрод — инструмент;

2 – заготовка;

3 – прокладки диэлектрические.

2

.4

Протягивание наружных и внутренних поверхностей в заготовках

Заготовки должны иметь предварительно обработанные поверхности, по которым можно базировать электрод-инструмент. Его устанавливают относительно заготовки с помощью диэлектрических прокладок. Электрод-инструмент продольно перемещается (иногда вращается). По такой схеме выполняют чистовую обработку цилиндрических отверстий, нарезание резьбы, шлицев, винтовых канавок.

2

.5

Разрезание заготовок

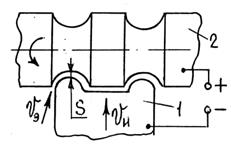

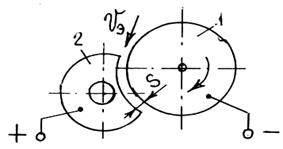

При разрезании заготовок используется профилированный инструмент (вращающийся диск) или непрофилированный - проволока. [Схема разрезания профилированным инструментом показана на рисунке 4]При этой схеме зазор между инструментом-электродом и заготовкой должен быть постоянным.

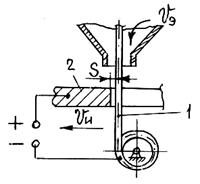

Для выполнения в заготовках различных фигурных пазов, щелей особенно в нежестких материалах применяется непрофилированный инструмент-электрод в виде проволоки из латуни, меди или вольфрама. [Схема разрезания непрофилированным инструментом показана на рисунке 4.1 на странице 7]

Для устранения влияния износа проволоки на точность обработки проволока непрерывно перематывается с катушки на катушку, что позволяет участвовать в работе все новым ее элементам.

Схема разрезания профилированным инструментом:

Рисунок 4

1 – электрод — инструмент (диск);

2 – заготовка.

Схема разрезания непрофилированным инструментом:

Рисунок 4.1

1 – инструмент — электрод (проволока);

2 – заготовка.

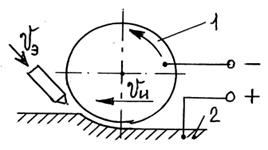

1.6 Шлифование

При этом используется вращающийся металлический инструмент цилиндрической формы, который поступательно движется вдоль заготовки 2 со скоростью  . [Схема шлифования показана на рисунке5] Это окончательная операция при изготовлении пакетов пластин из магнитомягких материалов. . [Схема шлифования показана на рисунке5] Это окончательная операция при изготовлении пакетов пластин из магнитомягких материалов.

При обработке недопустимы механические усилия. Применяется также для изготовления деталей из вязких и прочных сплавов.

Схема шлифования:

Рисунок 5

1 – электрод — инструмент;

2 – заготовка.

3

Теоретические основы электрохимического процесса

формообразования (ЭХО)

При электрохимической обработке образующиеся после подключения обрабатываемой детали к положительному полюсу источника питания - положительно заряженные ионы металла отводятся от поверхности анода под действием электрического поля.

Электрическая ячейка состоит в основном из двух не контактирующих электродов, погруженных в электролит, между которыми имеется разность потенциалов. Если условия электролиза выбраны правильно, прохождение тока через ячейку приводит к растворению материала анода со скоростью, определяемой согласно первому закону Фарадея:

— количество вещества, осажденного или растворенного при электролизе, пропорционально количеству пропущенного электричества

m

=

Q

,

г Q

,

г

где m

— масса материала, растворенного с анода, г;

— коэффициент пропорциональности (электрохимический эквивалент); — коэффициент пропорциональности (электрохимический эквивалент);

Q

— количество электричества, пропущенное через электролит Кл (А∙с).

Поскольку каждый компонент сплава имеет свой электрохимический эквивалент, то соответственно и свою скорость анодного растворения. Для нормального протекания электрохимических реакций необходимо обеспечить интенсивный вынос продуктов обработки из межэлектродного промежутка (из зазора), поэтому электролит должен иметь определенную скорость. Электролит может иметь ламинарный или турбулентный характер течения. Вынос продуктов при турбулентном течении – быстрее! Однако расчет ламинарного потока значительно проще, поэтому в технологических расчетах принимают течение ламинарным!

3

.1

Подбор электролита

От состава электролита зависят его электропроводность и скорость растворения металла. Для получения высоких технологических показателей процесса необходимо, чтобы:

а) в электролите не протекали вовсе или протекали в минимальном количестве побочные реакции, снижающие выход по току;

б) растворение заготовки происходило только в зоне обработки;

в) на всех участках обрабатываемой поверхности протекал расчетный ток.

Таких универсальных электролитов не существует, поэтому при подборе состава электролита приходится в первую очередь учитывать те требования, которые являются определяющими для выполнения данной операции.

Для увеличения скорости растворения берут электролиты с большей удельной проводимостью, а для повышения точности лучше использовать электролит с пониженной проводимостью.Электролиты подбирают в зависимости от обрабатываемого материала.

3

.2 Требования при подборе электролита

1) Содержащиеся в водном растворе электролита анионы (отрицательно заряженные ионы) и катионы (положительно заряженные ионы) должны хорошо диссоциировать (разъединяться) при любых комбинациях.

2) Потенциал материала электрода — инструмента был более положительным, чем потенциал осаждения катионов. Это препятствует осаждению металлических катионов на электрод- инструмент.

Данное условие выполняется, если катионы электролита обладают большим отрицательным стандартным потенциалом.*

(* это потенциал, измеренный относительно нормального водородного электрода, на поверхности которого в стандартных условиях протекает обратимая реакция  e). e).

3) Наличие в электролите активирующих анионов, разрушающих под действием тока поверхностные оксидные пленки. Это обеспечивает преимущественное протекание на аноде реакции растворения и высокую производительность.

4) Необходимо, чтобы сродство компонентов обрабатываемого сплава к анионам электролита и их сродство к кислороду были близки между собой. Это обеспечивает избирательность растворения сплава, высокое качество поверхности и точность обработки.

5) Соответствие концентрации анионов, имеющих близкое сродство к тому или иному компоненту обрабатываемого сплава, содержанию этого компонента в сплаве. Это позволяет достичь равномерного анодного растворения всей поверхности заготовки.

6) Обеспечение в ходе реакций в электролите перехода продуктов реакции анодного растворения в нерастворимое состояние. Это дает возможность постоянно удалять продукты обработки из раствора (например, отстоем, фильтрованием, центрифугированием) и поддерживать требуемый состав электролита.

7) Необходимо, чтобы электролит обладал невысокой вязкостью для облегчения прокачки и ускорения процессов тепло – и массопереноса в зазоре.

8) Электролит должен обладать невысокой коррозионной активностью к оборудованию, быть безвредным для здоровья, пожаро-и взрывобезопасным.

В качестве электролитов наиболее часто используют растворы неорганических солей: хлориды (калия хлорид); нитраты (азотнокислые соли, производные азотной кислоты – HNO3

,калийная селитра KNO3

); сульфаты натрия и калия – соли серной кислоты.

В растворы могут вводиться добавки:

а) буферные вещества для снижения защелачивания электролита (борная, лимонная, соляная кислоты);

б) ингибиторы (от латинского – удерживаю) коррозии (нитрит натрия); производные азотистой кислоты – HNO2

;

в) активирующие вещества, которые снижают пассивирующее действие оксидной пленки;

г) поверхностно — активные вещества для снижения гидравлических потерь и устранения кавитации (моющая жидкость ОП— 7);

д) коагуляторы – ускорители осаждения продуктов обработки (1…5 г/л полиакриламида).

Чаще используются следующие электролиты: 8…18% растворы хлорида натрия (NaCl) и 15…20% растворы нитрата натрия (Na2

SO4

).

Для каждого электролита удельная проводимость может быть самой различной в зависимости от его состава, концентрации, температуры.

Для хлорида натрия наибольшая удельная проводимость при концентрации – 250 г/л, а для нитрата натрия – 210 г/л.

С увеличением концентрации электролита удельная проводимость растет, достигает максимума, а затем снижается, так как сильнее проявляется взаимное притяжение ионов, которое снижает их подвижность и возможность переноса зарядов.

3

.3 Технологические показатели ЭХО

3

.3.1Точность обработки

Точность размеров и формы детали зависят от погрешности электрода — инструмента и от погрешности, вызванной отклонениями режима ЭХО от расчетного. Кроме того, погрешность детали зависит от припуска на обработку, его неравномерности, стабильности процесса анодного растворения по обрабатываемой поверхности, точности оборудования. Погрешность размеров детали зависит от начальной погрешности размеров заготовки, зазора и припуска на обработку. Кроме того, рабочей поверхности электрода-инструмента придают форму, несколько отличающуюся от той, которую требуется получить в детали. Этот процесс называют корректированием электрода-инструмента.

Различные факторы неодинаково влияют на общую погрешность обработки:

а) наибольшее влияние оказывает нестабильность электропроводности электролита, зазора, выхода по току – до 50%;

б) отклонения от расчетного режима течения электролита – до 20%;

в) упругие и температурные деформации – до 15%;

г) погрешности настройки и установки – до 15% от общей погрешности.

3

.3.2

Пути снижения погрешности

а). Форма исходной поверхности заготовки должна иметь минимальный припуск с минимальной его неравномерностью;

б). Уменьшение межэлектродного зазора; малые зазоры (,02…0,05 мм) получают установкой на поверхности инструмента твердых упоров из изоляционных материалов (алмазных игл, абразивных зерен). Для схемы с неподвижными электродами - с периодической перестановкой электродов.

Одним из способов уменьшения межэлектродного зазора является применение импульсного напряжения. В период пауз удается добиться полного выноса продуктов обработки из зазора, стабилизировать температуру, состав электролита. Импульсный ток используют одновременно с ускоренным сближением и отводом электродов. Напряжение на электроды подают как в момент сближения электродов, отключая его непосредственно перед их касанием, так и во время отводов электродов после касания.

Или другой способ — чередуют включение напряжения и прокачки электролита, что позволяет стабилизировать режим ЭХО и избежать местных дефектов от неравномерного движения потока электролита.

в). Вибрация электродов применяется совместно с импульсным напряжением или при постоянном токе. Вибрация электродов может осуществляться параллельно или перпендикулярно направлению подачи как с одинаковой, так и с разной амплитудой колебаний по обоим направлениям.

г). Локализация процесса анодного растворения позволяет ограничить прохождение тока через участки заготовки, прилегающие к обрабатываемому, и за счет этого повысить точность формообразования;

д). Для чистовой обработки турбинных лопаток применяют растворы NaCl с малой массовой концентрацией (50…60 г/л). За счет малого количества ионов резко снижается степень рассеяния;

е.) Введение в электролит воздуха и других газов под напором;

ж). Применение локальной обработки заготовки отдельными секциями электрода- инструмента, на которые последовательно подают напряжение. Последовательность включения секций направлена против движения электролита, поэтому все продукты отработки удаляются из зазора, минуя работающую секцию;

з). Наиболее широко применяют локализацию обрабатываемого участка путем диэлектрических покрытий детали (например, с помощью фотохимии).

Если бы удалось получить одинаковые режимы обработки по всей обрабатываемой поверхности, то погрешность при изготовлении деталей любой сложности не превышала бы нескольких мкм. Наиболее сложно добиться постоянства проводимости электролита, которая зависит от температуры, количества газообразных продуктов обработки. Задача облегчается, если в зазоре отсутствуют газообразные продукты обработки.

Учеными предложены электролиты, в которых водород в атомарном виде сразу вступает в реакцию — такие электролиты называются безводородными. Это хлорид аммония, дихлорид железа, которые вызывают активную коррозию оборудования.

В настоящее время ЭХО позволяет получить:

а) при обработке неподвижными электродами со съемом по глубине до 0,2 мм-погрешность не более 0,02 мм, при большей глубине-0,03…0,050 мм;

б) при прошивании мелких отверстий (Ø до 2 мм) – точность по 9…10-му квалитету СЭВ;

в) при обработке полостей и разрезании-по12…14-му квалитету СЭВ;

г) для схем точения точность-8…10-му квалитету;

д) при шлифовании металлическими, электроабразивными и электроалмазными кругами точность по 6…7-му квалитету СЭВ.

3

.3.3 Шероховатось

Формирование микрорельефа поверхности при ЭХО зависит от:

а) структуры материала заготовки;

б) состава материала; его температуры;

в) скорости прокачки электролита;

Если ЭХО выполняют после механической обработки, то в начале процесса анодного растворения микрорельеф повторяет профиль заготовки. Характер микронеровностей зависит от структуры обрабатываемого материала. Чаще наблюдается межкристаллитное растравливание, так как зерна растворяются медленнее. Оно и определяет шероховатость поверхности. Чем мельче зерно, тем меньше глубина межкристаллитного растравливания. Глубина микронеровностей зависит от плотности тока. Для большинства сплавов с увеличением плотности тока шероховатость обрабатываемой поверхности снижается. Чем ниже температура электролита (при той же плотности тока), тем меньше высота неровностей. В большинстве случаев температура электролита равна 17…37°С. Для обработки титановых сплавов-47°С; Для чистовой обработки нержавеющих сталей -4°С.

3

.3.4

Физические свойства поверхности

После ЭХО в поверхностном слое не наблюдается снижение содержания углерода и изменения твердости, отсутствует наклеп. Напряжения повышаются вследствие растравливания — есть концентрация напряжений, так как межкристаллитные углубления имеют меньше радиус закруглений. Для уменьшения напряжений в поверхностном слое нужно повышать плотность тока, применять охлажденные электролиты, использовать импульсный ток, стабилизировать параметры электролита.

Влияние качества поверхности после ЭХО на механические свойства материала:

а). При эксплуатации деталей на них могут воздействовать статические, динамические (ударные) и циклические (знакопеременные) нагрузки.

б). Низкая шероховатость поверхности после ЭХО повышает механические свойства материалов, так как качество поверхности одинаково во всех направлениях.

в). Отсутствие же наклепа поверхности от воздействия инструмента снижает механические показатели, особенно сопротивление усталости.

г). Повышение предела прочности при статических и ударных нагрузках образцов из конструкционных сталей после ЭХО при растяжении, сжатии, кручении и изгибе такой же, как у механически обработанных образцов.

3

.3.5

Сопротивление усталости

По значению предела выносливости образцы из конструкционных сталей и алюминиевых сплавов после ЭХО близки к шлифованным образцам. Детали из этих материалов после ЭХО можно использовать в конструкциях, работающих в условиях вибраций, знакопеременных нагрузках.

Одним из основных методов повышения механических свойств материалов после ЭХО является последующее полирование (виброполирование) для снятия растравленного слоя и выполнения наклепа. ЭХО часто используют взамен точения, фрезерования, долбления.

3.3.6

Т

ехнологичность деталей при размерной ЭХО

Для более полного использования преимуществ ЭХО необходимо проектировать детали с учетом особенностей процесса анодного растворения сплавов.

При любом режиме ЭХО высота неровностей соответствует чистовым операциям механической обработки, и с возрастанием скорости съема металла шероховатость поверхности снижается. В отличие от механической обработки технологические показания ЭХО даже повышаются с увеличением твердости материала заготовки. Кроме того, при ЭХО инструмент либо вообще не изнашивается, либо изнашивается незначительно.

3.3.7 Требования при

ЭХО

При использовании ЭХО необходимо удовлетворить следующим требованиям, общим для всех видов заготовок и схем обработки:

а) Поверхность перед ЭХО должна быть очищена от окалины и других неэлектропроводных веществ.

б) В местах, где удаление металла планируют выполнить с применением ЭХО, не допускается местная зачистка поверхности, например, для контроля твердости.

в) ЭХО необходимо проводить после термической обработки заготовки. Это позволяет избежать нарушения точности за счет коробления при термической обработке, предотвращает появления обезуглероженного слоя в готовой детали.

г) При проектировании заготовок припуск не должен быть меньше некоторого предельного значения, определяемого с учетом возможного растворения на обрабатываемых и соседних поверхностях, где металл может раствориться за счет токов рассеяния и ускоренного съема на кромках детали.

д) В технологическом процессе не предусматривают операции и переходы по удалению заусенцев и округлению кромок на поверхностях после ЭХО.

4 Особенности рабочих процессов физико-химических методов и процесса резания

Особенности рабочих процессов физико-химических методов и процесса резания приведены в таблице 1.

Таблица 1

Способ

обработки

|

Рабочий

процесс

|

Используемая

энергия

|

Мощность удельная,

Nуд

, Вт/см2

|

Рабочая среда |

Род обрабатываемых материалов |

| 1 |

2 |

3 |

4 |

5 |

6 |

| Электро-эрозионный |

Эрозия в импульсных разрядах |

Тепловая |

104

... 108

|

Жидкость диэлектрическая |

Электропроводящие |

| Электро-контактный |

Механическое удаление нагретого металла |

то же |

104

|

Воздух, газ |

то же |

| Электро-химический |

Анодное растворение |

Химическая |

103

... 104

|

Электролит |

_____,,_____ |

ИСПОЛЬЗУЕМАЯ Литература

1. Артамонов, Б. А., Волков, Ю. С., Дрожалова, В. И. и др. Электрофизические и электрохимические методы обработки материалов. Учебное пособие (в 2-х томах). /под ред. В. П. Смоленцева. — М.: Высшая школа, 1983.

2. Бирюков, Б. Н. Электрофизические и электрохимические методы размерной обработки. / Б. Н. Бирюков — М.: Машиностроение, 1981.

3. Мороз, И. И. Электрохимическая обработка металлов. / И. И. Мороз — М.: Машиностроение, 1969.

4. Попилов, Л. Я. Электрофизическая и электрохимическая обработка материалов. / Л. Я. Попилов. Справочник. 2 - е изд. доп. и перераб. — М.: Машиностроение, 1982.

5.Петруха.П.Г.Технология обработки конструкционных материалов. / Под ред. П. Г. Петрухи — М: Высшая школа, 1991.

|