Федеральное агентство по рыболовству РФ

Федеральное государственное образовательное учреждениевысшего профессионального образования

"Дальневосточный государственный технический рыбохозяйственный университет"

(ФГОУ ВПО "ДАЛЬРЫБВТУЗ")

Кафедра технологии продуктов питания

Курсовая работа

По дисциплине: Технология консервов из рыбного сырья

На тему: Перспективы внедрения НАССР в рыбоконсервной отрасли Дальнего Востока

Выполнила:

Бондар Н.В. студентка группы ТГ-6

Проверил:

к.т.н., доцент Гришин А.С.

Владивосток

2009

Содержание

Введение

1. Требования к внедрению системы

2. Технологические факторы риска

3. Факторы риска, связанные с видовой принадлежностью представителей морской фауны

4. Разработка плана НАССР для производства консервов натуральных с добавлением масла

Заключение

Список литературы

Введение

Особое место среди отраслей занимает рыбная промышленность, в состав которой входят и добыча сырья (рыбы, морского зверя), и его переработка.

Основной улов рыбы дает Тихий океан и его моря. Это привело к появлению плавучих рыбозаводов, где рыба сразу обрабатывается.

Однако большая часть рыбообрабатывающих предприятий находится на суше (Тихоокеанское побережье, Мурманск, Калининград). 52% продукции рыбной промышленности выпускается на Дальнем Востоке.

Рыбная промышленность Дальнего Востока производит 20 % рыбных консервов от общероссийского выпуска.

Процесс консервирования может быть как высоко автоматизированным, так и очень трудоемким с широким применением ручного труда, где в рыбоконсервной промышленности занята большая часть населения.

Это создает для консервной промышленности специфические проблемы, связанные с безопасностью и качеством продукции и требующие инновационных профилактических подходов к обеспечению и повышению безопасности готовых продуктов.

Это обусловлено еще и тем, что некоторые (хотя и редкие) вспышки пищевых отравлений, вызванных потреблением рыбных консервов, могут представлять серьезную опасность для здоровья и наносить серьезный ущерб фирмам-производителям или всей рыбоконсервной промышленности.

Цель данной курсовой работы является изучение состояния вопроса внедрения системы НАССР в рыбоконсервной промышленности, а также некоторые пути их решения, связанные с внедрением принципов НАССР.

Реклама

Для реализации этой цели поставлены следующие задачи

- исследование требований по внедрению системы НАССР;

- исследование факторов риска, связанных с видовой принадлежностью представителей морской фауны;

- исследование технологических факторов;

- разработка планов НАССР для консервов натуральных с добавлением масла.

1. Требования к внедрению системы НАССР

Система анализа рисков и критических точек управления; система, которая определяет, оценивает и контролирует риски, которые влияют на безопасность пищевых продуктов в процессе их производства.

Система НАССР не является системой отсутствия рисков. Она предназначена для уменьшения рисков, вызванных возможными проблемами с безопасностью пищевой продукции. Система НАССР является эффективным орудием управления, которое используется для защиты предприятия (торговой марки) при продвижении на рынке пищевых продуктов и защите производственных процессов от биологических (микробиологических), химических, физических и других рисков загрязнения. Система НАССР первоначально разрабатывалась для работы с рисками для безопасности пищевой продукции посредством систематического исследования каждого этапа производственного процесса, начиная от сырья и заканчивая конечным потребителем.

Потребители всегда заинтересованы в получении качественных и безопасных для здоровья продуктов, а значит, производители будут использовать только то сырье, которое позволит им этого добиться.

Быстрое распространение, всемирное признание и широкое применение в производственной практике системы НАССР объясняется рядом бесспорных преимуществ, которые она дает тем, кто ее использует. Среди внутренних выгод для нашего предприятия можно назвать следующие:

- основа НАССР - системный подход, охватывающий параметры безопасности пищевых продуктов на всех этапах жизненно цикла - от получения сырья до использования продукта конечным потребителем;

- использование превентивных мер, а не запоздалых действий по исправлению брака и отзыву продукции;

- однозначное определение ответственности за обеспечение безопасности пищевых продуктов;

- безошибочное выявление критических процессов и концентрация на них основных ресурсов и усилий предприятия;

- значительная экономия за счет снижения доли брака в общем объеме производства;

- документально подтвержденная уверенность относительно безопасности производимых продуктов, что особо важно при анализе претензий и в судебных разбирательствах.

Реклама

Внедрение системы НАССР дает нашему предприятию и ряд внешних преимуществ:

- повышается доверие потребителей к производимой продукции;

- открывается возможность выхода на новые рынки, расширение уже существующих рынков сбыта;

- дополнительные преимущества при участии в важных тендерах;

- повышается конкурентоспособность продукции предприятия;

- снижение числа рекламаций за счет обеспечения стабильного качества продукции;

- создание репутации производителя качественного и безопасного продукта.

Для создания работоспособной и эффективной системы НАССР важна не только тщательная разработка плана НАССР, необходимо правильно подойти и к внедрению плана НАССР в производство и поддержанию повседневного функционирования. К внедрению системы НАССР существуют свои требования и нюансы, выполнение которых необходимо учитывать при планировании мероприятий по реализации плана НАССР. Поскольку даже совершенный план НАССР может не обеспечить должный результат, если не достаточно проработаны практические вопросы внедрения.

Во-первых, следует отметить, что существуют различные подходы к внедрению системы НАССР, при этом нельзя определить их как правильные или неправильные. Выбранный подход должен соответствовать реально существующим условиям на предприятии, причем как финансовым, так и производственным. Так, все производственные операции характеризуются определенными необходимыми временными и материальными затратами. Таким образом, при внедрении плана НАССР важно учитывать существующие условия и ограничения.

Если производственный персонал не располагает достаточно свободным временем, необходимо распланировать рационально использование времени и организацию работы персонала. Ни в коем случае нельзя пытаться сэкономить средства, внедряя, например, только отдельные части плана НАССР. В первую очередь необходимо сконцентрировать усилия на то, как план может быть внедрен с учетом существующих условий и без дополнительных затрат. К примеру, можно не создавать новые журналы для ведения записей результатов мониторинга, а использовать уже имеющиеся, добавив недостающие графы.

Для успешного внедрения системы НАССР необходимо обучение. При этом не обязательно обращаться к сторонним специалистам и проводить внешние курсы, можно осуществить обучение силами специалистов предприятия. Кроме того, можно сэкономить время и деньги, совмещая обучение в разных областях, например таких как, санитарные и гигиенические нормы в пищевом производстве и принципы, требования системы НАССР.

Если план НАССР внедрен правильно и тщательно, он только не будет затратным, а наоборот поможет эффективно пользовать ресурсы в тех областях, которые действительно являются приоритетными для безопасности.

Порядок внедрения

На рисунке 1. приведен порядок внедрения плана НАССР

Методы внедрения.

Как было уже отмечено, можно выделить два основных метода внедрения системы НАССР:

1.Одновременное внедрение разработанных планов НАССР

2.Поэтапное внедрение.

Первый метод характеризуется тем, что внедрение начинается только по окончанию всех исследований. По второму методу, внедрение осуществляется по мере разработки планов НАССР. В таблице описаны преимущества и недостатки обоих методов.

Рисунок 1 - Порядок внедрения плана НАССР

Таблица 1 - Преимущества и недостатки двух методов внедрения

| Метод одновременного внедрения всех разработанных планов НАССР |

| Преимущества |

Недостатки |

- Потенциально быстрое внедрение.

- Работает в организациях с хорошо разработанной системой управления качеством.

- Вовлечены все работники предприятия (при этом легче менять работу всего коллектива, чем каждой малой группы в отдельности).

- Более легко проводить обучение.

|

- Может потребоваться более длительное время, так как на случай обнаружения недостатков исследований, все контролирующие и управляющие процедуры уже разработаны до внедрения.

- Невозможно оценить отдельные элементы системы.

- Потеря доверия, если работники видят, что система неэффективна.

- Возможна ситуация, когда из-за недостатка обслуживания ККТ не будет работать.

- Потребуется обучение большой группы.

- Потребуется одновременное привлечение финансовых средств, поэтому возможна их нехватка

|

| Метод поэтапного внедрения (по мере разработки) |

| Преимущества |

Недостатки |

- Элементы системы менеджмента качества могут разрабатываться параллельно.

- Обучение групп персонала по мере внедрения позволяет уделить внимание каждому конкретному работнику.

- Элементы системы могут корректироваться непосредственно в процессе внедрения. Поэтому вероятно, что система будет не эффективна.

- Ресурсы команды НАССР сосредоточены на каждой конкретной стадии.

|

- Более длительное внедрение.

- Последовательная работа с маленькими группами людей, поэтому трудно преломить сознание работников.

- Внедрение может потерять первоначальный энтузиазм.

|

Команда внедрения. Если параллельно осуществляется внедрение, и продолжаются разработки системы НАССР, то команда НАССР не может уделить достаточно внимания процессу внедрения. В такой ситуации один из возможных способов решения проблемы – организация команды по внедрению. В нее могут входить различные специалисты из команды разработки. Специалисты по работе с персоналом также могут быть полезны при проведении обучения и внесении корректировок в обязанности персонала. Также в команду внедрения необходимо включать представителей производственных отделов, инженерной службы, службы качества. В больших организациях, возможно, потребуется участие тех специалистов, которые были непосредственно задействованы в разработках. Кроме того, команде потребуются определенные финансовые ресурсы, поэтому также желательно участие специалистов финансовой службы.

Работа команды внедрения начинается с выбора и утверждения метода внедрения и разработки плана внедрения. В процессе выполнения работы необходимо регулярно предоставлять отчете руководству организации.

При внедрении необходимо решить ряд вопросов.

1. Имеется ли достаточно персонала для проведения мониторинга, и позволяют ли их знания и навыки справляться с новыми функциями.

2.Располагает ли персонал, ответственный за мониторинг, достаточным временем, чтобы сочетать проведение процедур мониторинга со своими непосредственными обязанностями.

З. Установлен ли достаточный уровень контроля работы персонала, ответственного за мониторинг.

Команда внедрения должна обсудить эти вопросы совместно с руководством, чтобы определить все необходимые ресурсы внедрения плана НАССР.

Обучение.

Во многих случаях более рационально проведение подготовки и обучения рабочей силы во время внедрения. Завершение работки плана НАССР может потребовать время, и если обучение, было проведено в самом начале, то к моменту готовности системы по внедрению, возможно, возникнет необходимость в дополнительном обучении.

Обучение является одной из основ, обеспечивающих эффективность системы безопасности. Поэтому, весь персонал на предприятии должен быть информирован и обучен, причем не теоретически, а в приложении к их непосредственным обязанностям. Лица, непосредственно осуществляющие мониторинг критических контрольных точек, их проверяющие и менеджеры потребуют более обучения, так как им отведена особая роль в системе НАССР. Другой персонал как минимум должен быть обучен основам обеспечения безопасности.

Базовое обучение. Весь персонал должен понимать не только основы концепции НАССР, но и то, как система будет внедряться на производстве, и мониторинг критических контрольных точек особенно важен. Также необходимо, чтобы весь персонал понимал связь между системой НАССР и базовыми программами, такими как гигиеническая (GMP), где они применяются и какие мероприятия необходимы для управления безопасностью пищевых продуктов. Если обучения по гигиеническим и санитарным нормам уже проведено, определить, нужно ли их повторить и как полученные знания преломить к анализу опасности.

Проведение практических занятий также полезно и также может быть осуществлено участником рабочей группы НАССР. Можно привести следующие рекомендации к проведению практических занятий.

1. Принципы построения блок-схемы производственного процесса можно продемонстрировать на примере какого-либо простого - посещение магазина, приготовление кофе.

2. Используя построенную ранее блок-схему производственного процесса, предложить обучающимся высказать свои предположения относительно возможных опасностей на каждом шаге процесса. При этом будет не лишним напомнить основные биологические, химические и физические опасности.

3. Предложить обучающимся разработать меры контроля для идентифицированных опасностей.

4. Работая с деревом принятия решений, продемонстрировать каким образом определяются критические контрольные точки.

При этом нет необходимости проводить анализ и идентификацию критические контрольных точек для всех этапов блок-схем, достаточно ограничиться несколькими. Здесь важен результат обучения, а именно уяснение принципов НАССР и их практической реализации. На практическом занятии также можно привести один из законченных планов НАССР для собственного предприятия.

Обучение персонала, ответственного за мониторинг

Для персонала, ответственного за мониторинг (другими вами операторов), персонала, проверяющего работу операторов, управляющего персонала необходимо предусмотреть дополнительное обучение. Мониторинг - один из наиболее важных аспектов боты любой системы НАССР. И того, как осуществляется мониторинг, зависит эффективность всей системы. Персонал играет ключевую роль в обеспечении безопасности пищевой продукции. Поэтому он должен не только хорошо уяснить требования к выполняемым им операциям, но и понимать важность своей роли в системе НАССР, что может явиться одним из факторов в создании мотивации.

Необходимо, чтобы все операторы имели представления об основах концепции НАССР и о важности осуществления аккуратного и точного мониторинга. Кроме того, операторы должны знать какие опасности являются ключевыми для каждой критической контра ной точки, и как осуществить корректирующие мероприятия, е эта опасность проявилась. Также они должны понимать разницу между критическими пределами и целевым уровнем, знать значения этих параметров в критических контрольных точках. В некоторых случаях может потребоваться, чтобы оператор был способен отрегулировать процесс для восстановления контроля и предотвращения отклонения. В таком случае важно убедиться в том, что оператор способен осуществить эти действия. Также следует удостовериться советом, что соблюдаются требования к точности и аккуратности ведения записей. Требуемые навыки могут быть обеспечены не только путем проведения теоретических занятий, но и с помощью практических, то есть непосредственно на рабочем месте. Таким следует удостовериться в том, что соблюдаются требования к точности и аккуратности ведения записей. Требуемые навыки могут быть обеспечены не только путем проведения теоретических занятий, но и с помощью практических. То есть непосредственно на рабочем месте. Таким образом, команда внедрения должна обеспечить прохождение обучения каждым из операторов.

Так как знания и навыки операторов очень важны, рекомендуется проведения обучения организовать проверку того, насколько усвоен материал, и насколько персонал компетентен в выполнении специфической задачи.

При осуществлении мониторинга может потребоваться новые умения, например, отбор образцов, заполнение документации, внесение данных в компьютер. Там, где изменяются обязанности персонала вследствие внедрения плана НАССР, может потребоваться помощь менеджера по управлению персоналом.

Деятельность персонала, проверяющего работу оператора, руководящего состава будет намного эффективнее, если они будут владеть приемами обучения и при необходимости будут способны продолжить его. Их роль в данном аспекте должна быть особо подчеркнута, что следует отразить в должностных инструкциях.

И последнее, что необходимо отметить - для повышения персонала и должного подхода к своим обязанностям должна оставаться мотивация. Обучение, инструктаж не следует проводить в негативной обстановке. Ни в коем случае нельзя действовать путем принуждения, диктования правил и угрозами. Конечно, законные рычаги управления при необходимости следует принять, но в первую очередь необходимо создание стимулов и мотиваций. Иными словами, важно создание командной формы работы, когда участники процесса чувствуют себя частью команды, пони ют важность всей роли, ощущают свою сопричастность, свой вклад в успех предприятия.

Записи рeзvльтатов мониторинга.

Записи результатов мониторинга также должны содержать информацию о критических пределах и корректирующих действий. Целевой уровень следует указать, если в обязанности персона осуществляющего мониторинг, включена наладка процесса. Также целесообразно приводить в формах ведения записей описание подробностей метода мониторинга, хотя это не обязательно. Нет необходимости приводить технические подробности процедуры осуществления мониторинга, если разработана рабочая инструкция. Целесообразно привлекать самого оператора к разработке рабочих инструкций. К ним существуют свои требования - рабочие инструкции должны быть четки, просты, легки для понимания, поскольку их основное назначение - обеспечение.

Рабочий журнал должен иметь достаточно места для внесения всех необходимых данных и обязательно должна быть выдел. на позиция для подписей и датирования каждым оператором. Кроме того, на каждом листе должен быть указан идентификационный на НАССР и номер критической контрольной точки. Не обязательно вводить новые рабочие журналы, можно использовать уже существующие. Эффективным является использование компьютерных записей, поскольку они позволяют оперативно осуществлять анализ тенденций развития процесса.

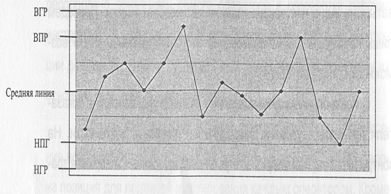

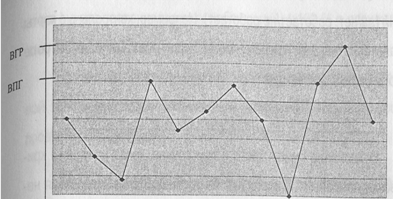

Использование статистических методов контроля

При внедрении системы мониторинга очень эффективно использовать статистические методы - контрольные карты. Контрольные карты строятся на основе данных, собранных при проведении мониторинга, и показывают, как меняется контролируемый параметр во времени. Применение контрольных карт позволяет наблюдателю определить, какие колебания контролируемого параметра являются случайными, а какие являются статистически важными и показывают изменения процесса вследствие особых причин. Это позволяет своевременно, до нарушения критических пределов проводить наладку процесса. Значительные колебания параметров могут также показывать обои на предыдущих этапах, стадиях. Таким образом, контрольные карты - это графическое представление результатов наблюдений, которые позволяют наблюдателю оперативно заметить выход процесса из-под контроля.

Правила построения контрольных карт достаточно хорошо представлены в отечественных источниках. Поэтому останавливаться, них в настоящем издании нет необходимости. Приведем лишь преимущества использования этого инструмента и его возможности.

Контрольные карты позволяют оценить два основных показателя процесса - уровень настройки и уровень стабильности. На контрольных картах могут быть установлены нижняя и верхняя границы регулировании, а также предупредительные границы. Перед внедрением контрольных карт необходимо исследовать процесс чески регулируемым. По разбросу данных наблюдатель судит о стабильности процесса. По смещению значений - о настройке процесса. Излишние колебания свидетельствуют о сбое. Данные для построения контрольных карт можно заносить в следующую Форму, представленную в таблице 2.

Таблица 2 - Форма сбора данных мониторинга для построения контрольной карты

| Время /номер партии |

08:30 |

09:00 |

09:30 |

| Наблюдаемые значения серии |

1 |

6,5 |

7,6 |

8,3 |

| 2 |

7,6 |

7,4 |

7,8 |

| 3 |

7,5 |

8,2 |

7,5 |

| 4 |

8,1 |

6,8 |

7,2 |

| Сумма |

29,7 |

30,0 |

30,8 |

| Среднее значение серии |

7,4 |

7,5 |

7,7 |

| Размах |

1,6 |

1,4 |

1,1 |

На рисунке 2 представлен пример контрольной средних значений и контрольной карты размахов.

Контрольная карта средних значений

Контрольная карта размахов

ВГР - верхняя граница регулирования;

НГР - нижняя граница регулирования;

НГР - верхняя предупредительная граница;

ВПГ - нижняя предупредительная граница.

Рисунок 2 - Примеры контрольных карт

По виду контрольных карт можно сделать следующие выводы:

1. Любой результат выше и ниже соответственно верхней и нижней границ регулирования рассматривается как значительное отклонение и требует наладки процесса.

2. Любой результат между предупредительной границей и регулирования должен рассматриваться как подозрительный, а два наблюденных подобных значения подряд свидетельствуют об отклонении и требуют наладки процесса.

3. Любой ряд результатов, который показывает стабильную тенденцию к повышению/понижению значений или тренд, рассматривается как значительное отклонение.

4. Семь или больше последовательных результатов над или под средней линией свидетельствуют об отклонении и требуют процесса.

5. Приведенная выше интерпретация контрольных карт относится к контролю по количественному признаку, например контролю времени, температуры, расхода, давления и т.д. Но контрольные карты также можно использовать для контроля по альтернативному признаку, когда могут быть только два варианта наблюдаемых значений (да/нет; работает/не работает). Например, контрольные карты по альтернативному признаку могут использоваться при контроле работы металлодетектора.

0тклонения критических контрольных точек.

Отклонение имеет место в том случае, когда нарушены критические пределы и критическая контрольная точка становится неуправляема. Оператор, осуществляющий мониторинг критической контрольной точки, должен однозначно определять, когда происходит отклонение. Также важно, чтобы оператор знал, в каком случае надлежит информировать о проблеме, кому докладывать и в какой форме. Таким образом, должна быть разработана процедура информирования об отклонениях. Это может быть регламентировано в журналах записей результатов мониторинга или в рабочих инструкциях.

Кроме того, следует считать отклонением, когда по каким-либо причина пропущено, не осуществлено контрольное наблюдение или измерение. То есть целесообразно характеризовать функционирование системы, не только опираясь на результаты мониторинга и сравнивая их с контрольными пределами, а также определяя фактическое выполнение всех запланированных наблюдений измерений параметров критических контрольных точек. Некоторые компании читают, что это два различных показателя работы системы, которые нужно определять ежедневно, или с меньшей периодичностью - еженедельно или ежемесячно. Показатель, характеризующий стабильность выполнения мониторинга несложно высчитать. Например, можно использовать такие:

1. (число выполненных наблюдений критической контрольной число запланированных наблюдений) * 100 % = процент выполнения плана;

2. (число пропущенных наблюдений критической контрольной точки / число запланированных проверок) * 100 % = процент пропущенных проверок.

Организация процессов внутреннего обмена

В организации должны быть организованы процессы внутреннего обмена информацией. Каждый сотрудник должен иметь представление о том, как развивается система НАССР на предприятии, и понимать насколько эффективно функционирует система НАССР. Это обеспечит понимание работниками своей роли, вклада в успех предприятия, то есть создание внутренних мотиваций.

Важно сообщать о положительных результатах работы. Ими могут быть, например, сведения о случаях, когда четкие и своевременные действия оператора, осуществляющего мониторинг критической контрольной точки, позволили предотвратить финансовые потери путем снижения количества брака. Подобная информация проводиться до работников на организуемых кратких собраниях в подразделениях, где делаются небольшие устные сообщения или через распространяемые письменные сообщения, которые могут, например, вывешиваться на досках объявлений. Это сформирует у работников должное представление о важности мониторинга их контрольных точек и обеспечит соответствующий тщательный подход к своим обязанностям.

На основе данных о количестве брака может составляться диаграмма эффективности, которая также может доводиться до работников и в дальнейшем позволит команде НАССР выявлять тенденции развития системы.

Ведение записей и документации.

В соответствии с принципом НАССР необходимо разработать и внедрить эффективные процедуры ведения записей, чтобы, документировать функционирование системы НАССР. Такие отчеты процессов, критичных с точки зрения безопасности изделий, должны храниться как документальное подтверждение выполнения плана НАССР, то есть правильного функционирования системы. Это также обеспечит защиту в случае судебных разбирательств. Кроме того отчеты нужны как исходный материал для анализа и выявления тенденций протекания процессов, что позволит совершенствовать систему НАССР. Наконец, отчеты будут являться базой, основание при исследовании причин в случае проявления опасного фактора.

Записи могут вестись и храниться напечатанными на бумаги или заполненными от руки различными формами, например контрольные карты, журналы мониторинга. Удобно вести записи в электронном виде, когда они могут быть легко архивированы. Хотя в таком случае трудно доказать при разбирательствах, что они не были намеренно изменены.

На формах ведения записей очень полезно размещать идентификационный номер соответствующего плана НАССР, по которому легко найти исходный руководящий документ. Этот номер может использоваться во всей частях документации, имеющей отношение к плану НАССР. Такие взаимные ссылки обеспечат прослеживаемость и легкий поиск нужных документов.

Длительность хранения отчетов зависит от нескольких факторов. Во-первых, в некоторых странах срок хранения подобных отчетов изначально регламентируется в директивных документах, во-вторых, длительность хранения отчетов будет зависеть от срока годности самого изделия. Понятно, что время хранения отчетов на предприятии, изготавливающем бутерброды со сроком годности два дня, будет существенно отличаться от такого времени при изготовлении консервированных изделий со сроком годности четыре года.

Как правило, целесообразно устанавливать длительность хранения - 1 год после окончания срока годности изделия.

Кроме ведения записей и составления отчетов для обеспечения эффективного функционирования системы НАССР необходима политика в области безопасности выпускаемой продукции и процедурных документов, рабочих инструкций при необходимости.

Помещения и оборудование.

Для осуществления процесса мониторинга и выполнения всех отдельных функций необходимо, чтобы помещения удовлетворяли определенным требованиям. Поэтому важно оценить существующие условия в главных производственных помещениях, например: имеется ли достаточное Количество раковин для мытья рук и правильно ли они расположены, удовлетворительна ли существующая система утилизации мусора, достаточна ли площадь помещений. Кроме того, необходимо выделить помещения для проведения обучения. При этом потребуются как большие комнаты для проведения масштабных общезаводских занятий, так и небольшие аудитории для работы с малыми группами. Можно также проводить обучение в другом месте.

Кроме того, необходимо предусмотреть такие вспомогательные помещения, как помещения для хранения журналов, компьютерная комната, архив. Может понадобиться дополнительная комната хранения инструкций и процедур.

Идентификация критических контрольных точек на производственных участках.

Хотя это и не является требованием системы НАССР, весы рационально идентификация местоположения критических контрольных точек на производственных участках. Можно размещать в соответствующем месте таблички, ярлыки "Критическая контрольная точка № __". Такое постоянное напоминание может иметь эффект дополнительного воздействия на исполнителей, тем самым повышая ответственность за выполнение обязанностей. С другой стороны это видимое изменение, свидетельствующее, что система НАССР внедрена.

Реализация плана НАССР.

После обсуждения и выбора метода внедрения - поэтапное внедрение или одновременное, установления соответствия помещений и оборудования, разработки документации и обучения персонала следует непосредственная реализация плана НАССР на предприятии. То есть повседневное выполнение следующих процедур:

-мониторинг критических контрольных точек;

-проведение всех необходимых действий;

-ведение записей результатов мониторинга;

-проведение аудитов системы.

С этого момента система НАССР работает и результативность во многом зависит от ответственности персонала.

2. Факторы риска, связанные с видовой принадлежностью представителей морской фауны

Для облегчения нахождения информации и определения факторов риска все перерабатываемые морепродукты делятся на виды позвоночных и виды беспозвоночных. Биологические факторы риска ограничены присутствием паразитов, а потенциальными химическими факторами риска являются присутствие природных токсинов, например, сигуатоксина (вызывающего отравление моллюском с последующей амнезией), гемплотоксина, тетродотоксина, гистамина (скумбриевого токсин), химикатов (в том числе из окружающей среды) и пестицидов, а также лекарственных препаратов (характерных для искусственно разводимых видов).

Поскольку к беспозвоночным относятся и виды моллюсков, часто употребляемым сырыми, существенным биологическим фактором риска становится (наряду с присутствием паразитов) и наличие патогенных для человека микроорганизмов. Так как потребление беспозвоночных не вызывает гистаминового отравления, этот фактор риска здесь не указывается.

Рыба в целом, и рыбные консервы в частности, являются причиной подавляющего большинства случаев отравления гистамином. Это связано с тем, что в мышечных тканях таких скумбриевых видах рыб, как тунец, скумбрия (макрель), сардины, сайра и рыба "махи-махи", присутствует высокое содержание свободного гистидина, служащего субстратом для образования гистидиндекарбоксилазы. Кроме того, определенную роль в высвобождении гистидина из белков мышечных тканей может играть автолиз или бактериальный протеолиз. Отравление гистамином из-за частой ассоциации случаев этого заболевания с потреблением испорченной рыбы семейства скумбриевых (например, тунца или скумбрии) ранее путали с отравлением скомбротоксином.

Несмотря на убедительные свидетельства при частности гистамина ко многим случаям пищевых отравлений, воспроизвести их в экспериментах на добровольцах (при пероральном его введении) практически невозможно. Парадокс отсутствия токсичности препаратов чистого гистамина, принимаемого экзогенно, и очевидной токсичности гораздо меньших доз гистамина в испорченных рыбных консервах объясняют возможным присутствием в испорченной рыбе веществ, усиливающих токсичность гистамина. Эти вещества должны снижать пороговую дозу гистамина, необходимую для проявления симптомов отравления у людей при пероральном введении. Предполагается, что такими "потенцирующими" веществами, присутствующими в пищевых продуктах, могут являться триметиламин, триметиламиноксид, агматин, путресцин, кадаверин, ансерин, спермин и спермидин. Усиливать действие гистамина могут также некоторые фармакологические ингибиторы диаминоксидазы, значительные дозы алкоголя и наличие определенных заболеваний (цирроз печени, кровотечение верхнего отдела двенадцатиперстной кишки, дисбактериоз кишечника).

Усиление токсичности гистамина происходит, по всей вероятности, в результате ингибирования метаболизирующих гистамин ферментов, присутствующих в кишечным тракте, а именно диаминоксидазы (DAO) и гистамин-N-метилтрансферазы (HMT). Последняя действует на гистамин избирательно, тогда как DAO окисляет и другие диамины, в частности путресцин. При отсутствии потенцирующих веществ эти ферменты метаболизируют гистамин, предотвращая тем самым его попадание в систему кровообращения.

Предотвращение накопления гистамина в пищевых продуктах, особенно в рыбе, предназначенной для консервирования, сводится, главным образом, на быстром охлаждении выловленной рыбы. Поскольку большинство продуцирующих гистамин бактерий являются мезофильными, для предотвращения накопления гистамина бывает достаточно хранить свежевыловленную рыбу при температуре ниже 5 °C в сочетании с "правильными санитарно-гигиеническими практиками". В случае обработки мелких океанических видов рыб (сардин, скумбрии и анчоусов), которые обычно вылавливают в больших количествах, когда пересыпка улова льдом оказываетcя нецелесообразной, рыбу необходимо быстро охладить ледяной или охлажденной морской водой. В некоторых регионах это не всегда возможно, в связи, с чем рыбоперерабатывающиепредприятия производят анализ содержания гистамина в рыбе при приемке.

Что касается химических факторов риска, то химические токсиканты могут встречаться в мышечных тканях рыбы в результате постепенной аккумуляции этих химических соединений на более высоких трофических уровнях пищевой цепи. Это явление называется биомагнификацией. Химикаты можно также обнаружить в тканях рыбы вследствие биоаккумулирования, то есть увеличения концентрации химикатов в мышечных тканях на протяжении жизни данной особи. Таким образом в более крупной (то есть более старой) рыбе содержится больше вредных химических веществ (в частности, тяжелых металлов), чем в мелкой (то есть в более молодой) рыбе того же вида. Уровень содержания ртути в океанах несущественно отличается от нормального (0,01-0,02 мкг/мг). Экспертная группа ФАО/ВОЗ установила "временный норматив допустимого недельного потребления" метилртути человеком, равный 0,2 мг, что привело к введению в некоторых странах показателя допустимого содержания ртути в рыбе (от 0,5 до 1 мг/кг). Также порча вызывается действием микроорганизмов или ферментов и сопровождается накоплением в продукте газов и огромного числа мертвых клеток микроорганизмов, а также развитием посторонних запахов. Если приведшие к порче микроорганизмы являются патогенными (например, продуцирующим гистамин золотистым стафилококком - Staphilococcus aureus), то они продуцируют термостойкие токсины, способные приводить к пищевым отравлениям, поскольку термическая обработка не оказывает на них существенного воздействия. В поступающей на консервный завод рыбе количество микроорганизмов нередко превышает 107

КОЕ/г. Основными источниками микроорганизмов в (или на) исходном сырье, предназначенном для консервирования, являются среда обитания и корм, а также почва, на которой выращивались растения, используемые в консервировании как добавки. Дополнительными источниками контаминации могут быть поверхности, контактирующие с продуктом в ходе вылова рыбы и ее транспортировки, промывочная вода и вносимые ингредиенты (сахар, соль, сиропы, крахмал, специи и т. д.). Тип и численность микроорганизмов существенно зависит от обращения с рыбой перед термообработкой. Предназначенную для консервирования рыбу промывают для удаления крови, слизи и грязи. Такая промывка может обеспечить удаление с поверхности пищевого продукта до 90% микробиоты, но при этом необходимо использовать чистую воду приемлемого микробиологического качества. В этом отношении весьма полезно хлорирование промывочной воды до содержания остаточного хлора порядка 1-4 мг/дм3

. Если происходят задержки (особенно при повышенных температурах окружающей среды, благоприятных для роста микроорганизмов), то подготовительные операции, например, обезглавливание и потрошение рыбы, обнажающие мышечные ткани, ускоряют рост микроорганизмов и порчу рыбопродуктов.

Термообработка рыбы существенно инактивирует термочувствительные микроорганизмы, в частности, вегетативные бактерии, некоторые спорообразующие бактерии (например, споры С. botulinumтипа Е), дрожжи и плесени, однако термостойкие микроорганизмы, особенно споры С. botulinumтипов А и В, а также термофильные спорообразующие микроорганизмы при термообработке выживают. С учетом этого особое внимание следует уделять внедрению "правильных санитарно- гигиенических практик" и предотвращению технологических задержек - в противном случае микробиологическая контаминация (например, золотистым стрептококком) может провести к порче продукта и накоплению в нем термостойких токсинов, которые невозможно инактивировать с помощью термообработки.

3.Технологические факторы риска

Недостаточная термообработка может быть следствием ошибок в проектировании процесса стерилизации или технологических сбоев, вызванных человеческим фактором или неисправностями оборудования. Для предотвращения недостаточной термообработки все параметры, влияющие на планирование и ход процесса стерилизации, должны быть четко определены и контролироваться. В некоторых странах предприятия, выпускающие консервированные рыбо- и морепродукты, должны пройти сертификацию в соответствующем государственном органе и документировать планируемые технологические процессы. Нормативные документы определяют несколько контрольных факторов для рыбоперерабатывающих предприятий, внедряющих новые технологии консервирования рыбы, модифицирующих существующие технологии или желающих пересмотреть свои процедуры контроля. Документированию подлежит информация о размере контейнера (банки), целевом значении F; температуре стерилизации, продолжительности термообработки, об исходной температуре продукта, его массе и консистенции, о соотношении заливки к плотному веществу, о размере кусочков рыбы, типе упаковки, схемах расположения банок в автоклаве или в отдельных корзинах, о числе корзин в автоклаве, о принципе его работы (например, о системе вентиляции и/или удалении конденсата) и о способе охлаждения готовой продукции.

Контаминация после термообработки может происходить вследствие неплотности шва на днищах банок, загрязнения охлаждающей водой и повреждения банок при неправильном обращении. Этот вид контаминации встречается очень редко, что сопоставимо с риском контаминации слабокислых консервированных пищевых продуктов при минимально допустимой термообработке.

Микроорганизмы, вызывающие этот вид порчи, могут быть самыми разными. Они попадают в контейнер с оборудования, захватов, транспортеров, из охлаждающей воды и с рук операторов линий. Это могут быть кокки (шаровидные бактерии), короткие и длинные палочки, дрожжи и плесени, аэробные спорообразующие микроорганизмы или, чаще всего, смесь микроорганизмов разных видов. Контаминация после термообработки может приводить к вспышкам ботулизма или отравлению стафилококковым энтеротоксином. Она зачастую бывает связана с нарушением целостности фальцевых швов консервной банки, с присутствием контаминантов в охлаждающей воде или на влажных направляющих желобах транспортеров, а также с неправильным обращением с банками после термообработки. Основным источником микроорганизмов порчи в случае негерметичности консервных банок чаще всего бывает охлаждающая вода.

В настоящее время нарушения герметичности банок бывают обусловлены некачественной белой жестью (очень редко), браком при производстве консервных банок и неправильным обращением с пустыми жестяными банками. Основными видами брака при изготовлении банок являются дефекты боковых швов, чрезмерная или недостаточная отбортовка, мешающая формированию двойного фальцевого шва, а также дефекты этого шва в результате неправильного выполнения операции закатывания или неравномерного распределения компаунда. Наиболее типичными повреждениями при неправильном обращении с пустыми жестяными банками являются погнутые фланцы и надрезы тросом, возникающие в случаях образования заторов из банок и продолжения движения конвейерного троса.

Непосредственное влияние на качество закаточного шва могут оказывать операции фасования (наполнения). Переполнение контейнера, особенно в случае холодного продукта, и последующее его расширение в ходе термообработки могут привести к искривлению края и повреждению закаточного шва. Кроме того, если фасовочный автомат оставляет на фланце банки свешивающийся продукт, то он мешает закатыванию крышки и приводит к последующей протечке, особенно в случае консервирования таких волокнистых продуктов, как листовые овощи, мясо- и рыбопродукты с костями.

Дефекты двойного фланцевого шва могут иметь временный или постоянный характер. Временные протечки обратимы в том смысле, что образовавшийся путь протечки впоследствии перекрывается, не оставляя в точке протечки обнаруживаемой деформации. Постоянный путь протечки через двойной фланцевый шов может образовываться из-за неправильной конструкции шва, использования неподходящих компаундов, неправильной пайки бокового шва и его негерметичности.

На герметичность шва может влиять и обращение с уже заполненными контейнерами. Протечку могут вызвать удары при падении банок, падение корзин автоклава без амортизаторов, перекатывание жестяных банок при их соударениях с твердыми поверхностями (например, с другими банками или планкой подъемника). Кумулятивное воздействие на шов многократных ударов может привести к контаминации содержимого упаковки точно так же, как и один сильный удар. Деформация шва может быть и следствием механических воздействий, в том числе резкого изменения давления при охлаждении, когда стерилизованные в автоклаве банки быстро оказываются в условиях атмосферного давления. В ходе термообработки содержимое банки расширяется и может вызвать искривление ее краев (если не обеспечено достаточное свободное пространство над продуктом и противодавление во время охлаждения жестяных банок большого размера).

Чтобы минимизировать контаминацию после термообработки, необходимо обеспечить хороший контроль систем инспектирования и транспортировки пустых банок, целостности их швов, адекватного хлорирования охлаждающей воды, а также минимальное механическое воздействие на банки при обращении с ними на предприятии, в ходе транспортировки и сбыта. Учитывая важность герметичности банок, закаточные машины и швы банок необходимо проверять не реже чем каждые 30 мин путем визуального контроля закатанных банок и каждые 4 ч на предмет тщательного обследования швов. Охлаждающая вода должна хлорироваться до содержания хлора на уровне 2-5 мг/дм3

(после охлаждения содержание хлора должно быть не менее 1 мг/дм3

). Охлажденные влажные жестяные банки должны сушиться в помещении с ограниченным доступом персонала. До тех пор, пока они не высохнут, с ними нельзя проводить дальнейшие операции. Настоятельно рекомендуется минимизировать механические воздействия, способные привести к образованию на консервных банках вмятин и других дефектов с последующими протечками.

Порча консервированных рыбопродуктов может быть обусловлена и немикробиологическими причинами. Коррозия внутренней поверхности банки может приводить к накоплению водорода, приводящего к вздутию банки, что делает ее непригодной для реализации. В результате коррозии внешней поверхности часто образуются микроотверстия, через которые в банку проникают микроорганизмы порчи.

Во избежание нежелательного изменения цвета консервированных салатов с рыбой и овощами (например, с кукурузой, горохом или зелеными бобами) необходимо обращаться с ингредиентами соответствующим образом. Конечно, к нежелательному изменению цвета пищевого продукта могут привести загрязнение металлическими примесями (медью или железом) перед расфасовыванием в банки или взаимодействие между собственно продуктом и банкой. Это может проявляться в синевато-сером окрашивании зерен кукурузы или потемнению гороха, креветок и рыбы. Зачастую такие дефекты цвета становятся результатом расщепления серосодержащих белковых соединений под воздействием высокой температуры в ходе бланширования или варки и последующей их химической реакции с железом, в ходе которой образуется сульфид железа. Эту проблему устраняет использование для фасования таких продуктов банок с внутренним лаковым покрытием.

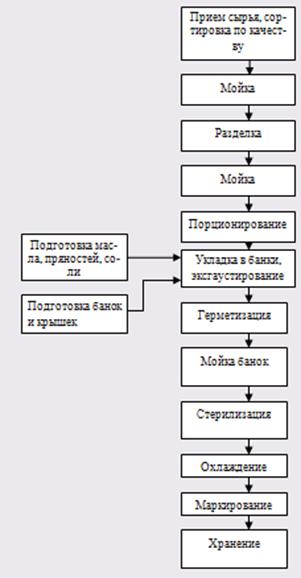

4. Разработка плана НАССР для производства консервов натуральных с добавлением масла

План НАССР применяется для производства консервов "Сайра натуральная в масле" по ГОСТ 13865-2000. План НААСР охватывает весь процесс производства консервов "Сайра натуральная в масле", начиная с приема сырья заканчивая хранением на складе. План НАССР предусматривает все типы опасных факторов – микробиологический, химический, физический и качественный.

Сбор данных о продукции

Сбор данных о характеристиках конечного продукта и инструкциях по его применению будет способствовать полному представлению рабочей группы НАССР о данной продукции на всем протяжении ее жизненного цикла.

Таблица 3 – Данные то продукции

| Описание продукции |

Рыба должна быть уложена в банки с добавлением неароматизированного или ароматизированного масла, герметично укупорена и стерилизована при температуре выше 100 °С. |

| Состав |

рыба, масло растительное, соль, пряности. |

| Качественные характеристики продукта |

Вкус: Приятный, свойственный консервам данного вида, без постороннего привкуса и горечи.

Для консервов с добавлением ароматизированного масла - с легким привкусом составных компонентов

Запах: Приятный, свойственный консервам данного вида.

Для консервов, изготовленных с применением лука, укропа, пряностей или ароматизированного масла, - с легким ароматом составных компонентов

Консистенция мяса рыбы: Сочная.

Состояние рыбы: Куски и тушки рыб целые, неразваренные. Поперечный срез кусков или порций рыбы гладкий, ровный.

Допускаются: частичное припекание мяса и кожи к внутренней поверхности банки; незначительный выступ позвоночной кости над уровнем мяса; распадение отдельных кусков рыбы при выкладывании из банки; наличие косых срезов в отдельных кусках океанической рыбы, разделанной без вспарывания брюшка.

Консистенция бульона: Бульон с наличием добавленного масла

Цвет: мяса рыбы: Свойственный вареному мясу данного вида рыбы.

Бульона: Светлый. Допускается изменение цвета бульона при добавлении ароматизированного масла

Прозрачность бульона:Прозрачный. Допускается незначительное помутнение бульона от взвешенных частиц белка

Характеристика разделки: Голова и внутренности, остатки крови, жучки (костные образования), чешуя и плавники удалены.

Допускаются: срезание брюшной полости у рыб при машинной разделке; поперечный надрез брюшка в области анального отверстия у рыбы, разделанной без вспарывания брюшка

Порядок укладывания: Куски рыбы должны быть плотно уложены поперечным срезом к донышку и крышке банки.

Высота кусков, а при машинном укладывании высота порций рыбы должна быть равна внутренней высоте банки или быть на 4-5 мм ниже ее.

Допускается укладывание отдельных кусков рыбы плашмя при машинном укладывании

Количество кусков, тушек рыбы в банке Количество кусков и тушек рыбы не нормируется. Прихвостовых кусков в консервах из рыбы, разрезанной пополам, не должно быть более половины, разрезанной на поперечные куски - не более одной трети от общего количества кусков.

При машинном укладывании количество прихвостовых кусков в отдельных банках не более 50 %

Наличие чешуи: не допускается

Наличие посторонних примесей: Не допускается

|

| Способ обработки |

Консервирование температурным способом |

| Первичная упаковка |

Металлические банки вместимостью не более 353 см3

|

| Упаковка для транспортировки |

Гофрокороб. - 48 шт.- |

| Условия хранения |

Консервы хранят в чистых, хорошо вентилируемых помещениях при температуре от 0 до 20 °С и относительной влажности воздуха не более 75 %. |

| Транспортировка |

Консервы транспортируют всеми видами транспорта в соответствии с правилами перевозок грузов, действующими на транспорте данного вида. |

| Срок годности |

2 года с даты изготовления |

| Требования к специфической маркировки |

На потребительскую тару или этикетку наносят маркировку содержащую: наименование и адрес изготовителя, наименование продукта, сорт (при наличии сортов), массу нетто, дату изготовления, сроки годности и условия хранения, пищевую и энергетическую ценность на 100 г. Продукта, состав, обозначение технических условий на продукцию, товарный знак предприятия, знак соответствия органа по сертификации |

| Потребление, приготовление клиентом |

Потребление без ограничений. Продукт готов к употреблению |

| Определение предположительного использования объекта |

Предназначены для потребления без ограничения |

Рисунок 3 - Потоковая диаграмма производства

Таблица 4 - Анализ возможных рисков

| Ингредиент, стадия (процесс) |

Потенциальная опасность |

Обоснование |

Значима ли опасность |

Контролирующие и предупреждающие действия |

| Сайра |

Микробиологическая: Зараженное сырье |

Заражение при вылове, при дальнейшей переработке |

Да |

Проверка сопроводительной документации, проведение микробиологических испытаний. |

| Химическая: Зараженное сырье Pl, As, Cd, ртуть, цезий 137, стронций 90. |

Заражение рыбы от среды обитания |

Нет |

Проверка сопроводительной документации |

| Растительное масло |

Химическая: прогоркание масла |

Нарушение условий хранения |

Да |

Контроль за условиями хранения и сроками годности |

| Соль |

Физическая: попадание посторонних примесей |

Попадание при транспортировке |

Нет |

Проведение органолептического анализа (внешний вид) |

| Специи |

Микробиологическая: зараженное сырье

Химическая: пестициды, инсектициды

Физическая: попадание примесей

|

Попадание при заготовке специй |

Нет |

Проведение органолептического анализа |

| Мойка |

Микробиологическая: зараженность воды используемой для мойки |

Использование воды не соответствующей государственным микробиологическим и химическим требованиям |

Да |

Проверка на микробиологические и химические опасности |

| Разделка |

Микробиологическая: заражение при разделке |

Несоблюдение гигиенических требований сотрудниками |

Нет |

Проведение инструктажа работников, обеспечение соответствующих санитарных условий

|

| Порционирование |

Микробиологическая: заражение при порционировании |

Несоблюдение гигиенических требований сотрудниками |

Нет |

Проведение инструктажа работников, обеспечение соответствующих санитарных условий

|

| Укладка в банки |

Микробиологическая: обсеменение при укладке |

Несоблюдение гигиенических требований сотрудниками, плохо промытое оборудование |

Да |

Проведение санитарного инструктажа работников, создание санитарных постов |

| Химическая: попадание остатков моющих средств |

Нарушение инструкций по мытью оборудования |

Нет |

Контроль за мытьем оборудования. контроль за используемыми моющими средствами |

| Физическая: попадание посторонних примесей при укладке |

Нарушение инструкций по внешнему осмотру, нарушение правил эксплуатации оборудования |

Да |

Контроль внешнего вида и рабочей одежды |

| Внесение пряностей, соли и масла |

Микробиологическая: обсеменение при обработке |

Несоблюдение гигиенических требований сотрудниками |

Да |

Проведение санитарного инструктажа работников, создание санитарных постов |

| Физическая: попадание посторонних примесей |

Нарушение инструкций по внешнему осмотру |

Да |

Контроль внешнего вида и рабочей одежды |

| Эксгаустирование |

Физическая: образование дефектов |

Недостаточное удаление воздуха |

Да |

Контроль за параметрами эксгаустирования |

| Герметизация |

Микробиологическая: заражение бактериями через негерметичный шов; инфицирование через оборудование |

Негерметичный шов |

Да |

Контроль за санитарным состоянием оборудования, инвентаря, отбраковка банок с неправильно оформленным закаточным швом |

| Стерилизация |

Микробиологическая: присутствие остаточной микрофлоры при нарушении режима стерилизации. вторичная контаминация из-за нарушения зааточного шва |

Нарушение режима стерилизации |

Да |

Контроль за соблюдением режима стерилизации |

| Охлаждение |

Микробиологическая: присутствие остаточной микрофлоры |

Нарушение режима охлаждения |

Да |

Контроль за соблюдением режима охлаждения |

| Мойка, сушка |

Вторичная контаминация из-за микроразгерметизации шва |

Нарушение температуры воды |

Да |

Контроль температуры воды |

| Сортирование и этикетирование банок |

Вторичная контаминация из-за микроразгерметизации шва |

Пропуск банок с дефектами |

Нет |

Отбраковка банок с дефектами и банок с неправильно оформленым закаточным швом. Визуальный контроль банок |

| Созревание хранение консервов |

Развитие остаточной микрофлоры |

Нарушение режима хранения |

Да |

Соблюдение сроков хранения, температурно-временного режима |

Определение критических контрольных точек

Рисунок 4 - Дерево принятий решений по критическим контрольным точкам процесса

Таблица 5 - Определение критических точек контрольных точек процесса

| Производственный этап |

В1 |

В1А |

В2 |

В3 |

В4 |

ККТ |

Заметки группы НАССР |

| Прием сырья |

Да |

- |

Да |

- |

- |

ККТ1 |

Органолептический анализ показывает, что сырье не соответствует требованиям. При использовании рыбы конечный продукт может привести к отравлению потребителей. |

| Мойка |

Да |

- |

Нет |

Да |

Да |

- |

Дальнейшая технологическая обработка подразумевает применение высоких температур, что в принципе исключает дальнейшее развитие микрофлоры |

| Разделка |

Да |

- |

Нет |

Да |

Да |

- |

Дальнейшая технологическая обработка подразумевает применение высоких температур, что в принципе исключает дальнейшее развитие микрофлоры |

| Порционирование |

Да |

- |

Нет |

Да |

Да |

Дальнейшая технологическая обработка подразумевает применение высоких температур, что в принципе исключает дальнейшее развитие микрофлоры |

| Укладка в банки |

Да |

- |

Нет |

Да |

Да |

- |

Дальнейшая технологическая обработка подразумевает применение высоких температур, что в принципе исключает дальнейшее развитие микрофлоры |

| Внесение пряностей, соли и масла |

Да |

- |

Нет |

Да |

Да |

- |

Дальнейшая технологическая обработка подразумевает применение высоких температур, что в принципе исключает дальнейшее развитие микрофлоры. Технологическая стадия фасования, подразумевает не автоматическую фасовку, а фасовку рабочими, что исключает попадание посторонних примесей в конечный продукт |

| Эксгаустирование |

Да |

- |

Да |

- |

- |

ККТ2 |

Неправильно установленные параметры эксгаустирования приведут к образованию дефектов. |

| Герметизация |

Да |

- |

Нет |

Да |

Да |

- |

Дальнейшая отбраковка банок с неправильно оформленным закаточным швом исключит заражение бактериями |

| Стерилизация |

Да |

- |

Да |

- |

- |

ККТ3 |

Нарушение режима стерилизации приведет к присутствию остаточной микрофлоры и следствие отравление потребителя |

| Охлаждение |

Да |

- |

Да |

- |

- |

ККТ4 |

Нарушение режима охлаждения приведет к присутствию остаточной микрофлоры и следствие отравление потребителя |

| Мойка, сушка |

Да |

- |

Нет |

Да |

Да |

- |

После отбраковки банок с дефектами закаточного шва, тем самым нет возможности обсеменения через воду и моющие средства |

| Созревание и хранение консервов |

Да |

- |

Да |

- |

- |

ККТ5 |

Выживание спор |

Рисунок 5 - Дерево принятий решения по критическим контрольным точкам сырья

Таблица 6 - Определение критических контрольных точек сырья

| Продукт/процесс |

В1 |

В2 |

В3 |

ККТ |

Заметки группы НАССР |

| Сайра |

Да |

Нет |

- |

ККТ |

Если сырье могло быть заражено при вылове, то дальнейшая технологическая обработка, лишь усугубит качество готового продукта |

| Растительное масло |

Да |

Нет |

- |

ККТ |

Использование растительного масла просроченного срока годности может неблагоприятно отразиться на качестве готового продукта |

| Специи, соль |

Да |

Да |

Нет |

- |

Если сырье могло быть заражено, то дальнейшая технологическая обработка исключает развитие микроорганизмов |

Таблица 7 - Рабочий лист НАССР

| ККТ |

Значимый фактор риска |

Превентивные меры |

Критические пределы |

Мониторинг |

| Цель |

Метод |

| 1. Приемка сырой рыбы |

Уже испорченная рыба |

Правильная пересыпка льдом рыбы после выгрузки, транспортировка в рефлежираторе |

Температура рыбы менее 6°C |

Контроль температуры рыбы

Органолептический контроль

|

Измерение температуры

Органолептический метод

|

| 2. Добавление растительного масла |

Инфицировании вспомогательных материалов и полуфабрикатов через оборудование и инвентарь, а также неправильное хранение |

Эффективная санитарная обработка оборудования и инвентаря. Контроль правильности хранения |

Микробиологический контроль вспомогательных материалов; контроль санитарного

Состояния оборудования и инвентаря

|

Микробиологический

Органолептический

|

| 3. Эксгаустирование |

Контаминация после обработки |

Обучение операторов

Техническое обслуживание оборудования

|

Отсутствие воздуха внутри банки |

Наличие видимых дефектов |

Визуальный

контроль

|

| 4. Стерилизация |

Выживание спор, особенно Cl. botulinum |

Регулярное техническое обслуживание автоклавов |

F=7-14 мин |

Равномерность прогревания продукта и распределение температур |

Ведение записей на устройстве регистрации данных |

| Профессиональное обучение начальников смен |

Параметры стерилизации |

Продолжительность стерилизации P |

Регистрация данных |

| 5. Охлаждение стерилизованных банок |

Контаминация микроорганизмами |

Хлорирование охлаждающей воды |

Содержание остаточного свободного хлора 1 мг/дм³ |

Содержание хлора |

Химический анализ |

| Термофильная порча |

Продолжительность охлаждения менее 1 часа |

Продолжительность охлаждения |

Продолжительность охлаждения |

Соблюдение временных режимов |

| 6. Хранение готовой продукции |

Порча под действием термофильных микроорганизмом |

Хранение при температурах ниже 40°C |

Т<40°C |

Регистрация температур |

С помощью калиброванного термометра |

Заключение

В ходе проделанной работы изучили состояние вопроса внедрения системы НАССР в рыбоконсервной промышленности, а также некоторые пути их решения, связанные с внедрением принципов НАССР, таких как:

- требования к внедрению НАССР;

- факторы риска, связанные с видовой принадлежностью гидробионтов;

- технологические факторы, и вследствие этого разработали планы НАССР для производства консервов натуральных с добавлением масла.

Список литературы

1.Бремнер, А. Безопасность и качество рыбо- и морепродуктов/пер. Широкова Г.А. - 2009. – 512 с.

2.Донченко, Л.В. Безопасность пищевой продукции. Учебник – М.: 2000.

3.Кантере, В.М. Система безопасности продуктов питания на основе принципов НАССР / Матисон, В.А., Хангажеева, М.А., Сазонов, Ю.С.// Монография. – М.: Типография РАСХН. - 2004. – 462 с.

4.Кантере, В.М Качество и безопасность продуктов питания/ Матисон, В.А., Тихомирова, О.И., Крючкова, Ю.Б.// Монография. – Издательский комплекс МГУПП. - 2001. -398 с.

5.Мазур, И.И. Управление качеством. Учебное пособиею. – М.: 2003.-334 с.

6.Мачихин, С.А. Система обеспечения безопасности пищевых производств/ пищевая промышленность. - 1999. - № 5. - с. 70-71.

7.Сборник материалов по управлению рисками и применению системы НАССР. – М.: ВНИИС Госстандарта России. - 2000. – 85 с.

8.Цвиковски, М. Система управления качеством и безопасностью пищевой продукции/ Пищевая промышленность. – 2000. - № 8. – с. 34-35.

9.Экологическая экспертиза. Выпуск №3. –М.: ВИНИТИ. - 2009.

10.Bernard, D.T. Risk assessment and food borne microorganism: the difficult of biological diversity/ Pood Control. – 1995.

11.Cross-reference Between 21 CFR, Part 110 – Food GMP and 123 – Seafood HACCP. -1996.

|