|

Ректификация – это процесс разделения жидких смесей, который сводиться к одновременно протекающим и многократно повторяемым процессам частичного испарения и конденсации разделяемой смеси на поверхности контакта фаз. Ректификацию чаще всего проводят в колонных аппаратах.

Ректификационные колонны предназначены для проведения процессов массообмена в химической, нефтехимической и других отраслях промышленности. Колонные аппараты изготавливают диаметром 400–4000 мм для работы под давлением до 1,6 МПа в царговом (на фланцах) исполнении корпуса, для работы под давлением до 4,0 МПа – в цельносварном исполнении корпуса.

В зависимости от диаметра, колонные аппараты изготавливают с тарелками различных типов. Колонные аппараты диаметром 400–4000 мм оснащают стандартными контактными и распределительными тарелками , опорами, люками, днищами и фланцами. На корпусе цельносваренного аппарата предусмотрены люки для обслуживания тарелок.

Большое разнообразие тарельчатых контактных устройств затрудняет выбор оптимальной конструкции тарелки. При этом наряду с общими требованиями (высокая интенсивность единицы объема аппарата, его стоимость и т.д.) ряд требований может определяться спецификой производства: большим интервалом устойчивой работы при изменении нагрузок по фазам, способность тарелки работать в среде загрязненных жидкостей, возможностью защиты от коррозии и т.п. Зачастую эти качества становятся превалирующими, определяющими пригодность той или иной конструкции для использования в каждом конкретном процессе.

Расчет ректификационной колонны сводиться к определению её основных геометрических размеров диаметр и высота. Оба параметра в значительной мере определяются нагрузками по пару и жидкости, типом тарелки, свойствами взаимодействующих фаз .

Разделяемая смесь (бензол - толуол) близка по свойствам к идеальной смеси, без образования азеотропных смесей и других осложнений. Поэтому ректификацию будем проводить при атмосферном давлении на колпачковых тарелках. На питание колонны будем подавать исходную смесь, подогретую до температуры кипения; флегму будем подавать в виде жидкости при температуре кипения; кубовый остаток будем испарять и подавать в виде насыщенного пара в низ колонны.

Данная смесь обладает токсичными, коррозийными свойствами. Выберем для изготовления аппарата качественную легированную сталь Х17Н13М2Т для деталей, сопряженных с органической смесью [4]. Для всех остальных элементов конструкции – саль Ст3. Выполним аппарат цельносварным с люками для обслуживания.

Реклама

1.

Технологическая схема процесса ректификации

Исходную смесь из промежуточной емкости-1 центробежным насосом-2 подают в теплообменник-3, где подогревают до температуры кипения и подают в колонну на ту тарелку, где кипит смесь того же состава хF

, т.е. на верхнюю тарелку нижней исчерпывающей части колонны. Верхняя часть колонны называется укрепляющей по легколетучему компоненту.

Внутри ректификационной колонны-4 расположены контактные устройства в виде тарелок или насадки. Снизу вверх по колонне движется пар, поступающий из выносного куба – испарителя (кипятильника)-5 (куб – испаритель может размещаться и непосредственно под колонной). На каждой тарелки происходит частичная конденсация пара труднолетучего компонента и за счет конденсации – частичное испарение легколетучего компонента. Начальный состав пара примерно равен составу кубового остатка хW

, т.е. обеднен легколетучим компонентом. Таким образом, пар, выходящий из куба – испарителя и представляющий собой почти чистый труднолетучий компонент, по мере движения вверх обогащается легколетучим компонентом и покидает колонну в виде почти чистого пара легколетучего компонента. Для полного обогащения верхнюю часть колонны орошают в соответствии с заданным флегмовым числом жидкостью (флегмой) состава хР

, получаемой в дефлегматоре-6 путем конденсации пара, выходящего из колонны. Пар конденсируется в дефлегматоре, охлаждаемом водой. Часть конденсата выводится из дефлегматора в виде готового продукта разделения – дистиллята, который охлаждается в теплообменнике-7 и направляется в промежуточную емкость-8. Флегма, стекая по колонне и взаимодействуя с паром, обогащается труднолетучим компонентом.

Из куба – испарителя отводят нижний продукт или кубовый остаток.

Из кубовой части колонны насосом-9 непрерывно выводится кубовая жидкость – продукт, обогащенный труднолетучим компонентом, который охлаждается в теплообменнике-10 и направляется в емкость-11.

Рисунок 1. Принципиальная схема ректификационной установки непр. действия:

1-промежуточная ёмкость

2-центробежный насос

3-теплообменник

4– ректификационная колонна

5-куб-испаритель

6-дефлегматор

7-теплообменник

8-промежуточная ёмкость

9-насос

10- теплообменник

11-ёмкость.

ЗАДАНИЕ №1

«Расчет ректификационной колонны непрерывного действия»

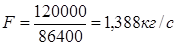

Провести расчет ректификационной колонны непрерывного действия для разделения смеси бензол-толуол с определением основных геометрических размеров колонного аппарата, производительность по продукту Р = 120 т/сутки. Тип колонны – тарельчатая, тип тарелки - колпачковая.

Реклама

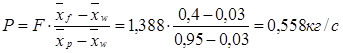

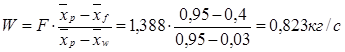

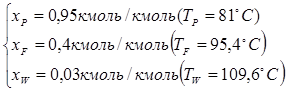

Содержание НК в смеси (мольн. доля):

Мольная концентрация начальной смеси: XF

= 0,4

Мольная концентрация дистиллята: XP

= 0,95

Мольная концентрация кубового остатка: XW

=0,03

Давление в колонне P = 1,0 ата.

Исходная смесь подогревается предварительно до температуры кипения. Предусматривается горячее орошение колонны.

2. Технологический расчет

Основными задачами технологического расчёта процесса ректификации, являются определение основных геометрических размеров ректификационной колонны (её диаметра и высоты), а так же расхода греющего пара в кубе колонны и охлаждающей воды в дефлегматоре.

2.1 Материальный баланс

Целью составления и решения уравнения материального баланса является определение неизвестных материальных потоков.

Температуры кипения веществ при Р=760мм.рт.ст.:

Бензол Ткип

=80,2 ˚С (НК);

Толуол Ткип

=110,8 ˚С (ВК).

Молекулярные массы веществ:

Бензол Мr=78,11 кг/кмоль;

Толуол Мr=92,13 кг/кмоль.

Расчет проведем по методике, предложенной в [1].

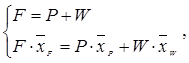

Уравнение материального баланса имеет вид:

(1) (1)

где F

– расход исходной смеси, кг/с;

P

– расход верхнего продукта, кг/с;

W

– расход нижнего продукта, кг/с;

– соответствующие массовые доли компонентов, кг/кг. – соответствующие массовые доли компонентов, кг/кг.

F

=0.558+0.823 = 1.387

1.388*0.4=0.558*0.95 + 0.83*0.03

0.555 = 0.555

Для расчетов выразим концентрации питания, дистиллята и кубового остатка в мольных долях , X. Mб

= 78, Mт

= 92– мольные массы бензола и толуола соответственно.

X=(хНК

/ MНК

)/(хНК

/ MНК

+(1-хНК

)/ MВК

) (2)

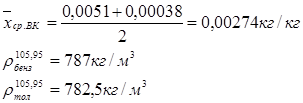

XF

= (0,4/78)/( 0,4/78+ (1 – 0,4)/92) = 0,0051 кмоль/кмоль смеси

XР

= (0,95/78)/( 0,95/78+ (1 – 0,95)/92) = 0,012 кмоль/кмоль смеси

XW

= (0,03/78)/( 0,03/78+ (1 – 0,03)/92) = 0,00038 кмоль/кмоль смеси.

Для перевода массовых расходов F

,

P

,

W

(кг/с) в мольные достаточно каждый из них разделить на соответствующую мольную массу вещества потока, которую можно рассчитать по уравнению:

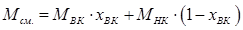

(3) (3)

где  ─ мольные доли компонента, кмоль/кмоль; ─ мольные доли компонента, кмоль/кмоль;

─ мольные массы соответствующих компонентов,кг/кмоль; ─ мольные массы соответствующих компонентов,кг/кмоль;

─ мольная масса потока, кг/кмоль. ─ мольная масса потока, кг/кмоль.

МсмF

= 78*0.0051+92(1-0.0051) = 91.928 кг/кмоль

Мсм

P

= 78*0.012+92(1-0.012) = 91.83 кг/кмоль

Мсм

W

= 78*0.00038+92(1-0.000038) = 91.99 кг/кмоль

(4)

(4)

(5)

(5)

(6) (6)

где F

,

P

,

W

─ массовые расходы, кг/с;

FN

,

PN

,

WN

─ мольные расходы, кмоль/с.

С целью проведения дальнейших материальных расчётов требуется построение линий равновесия t-x-y диаграммы.

Таблица 2.2.1 - Содержания низкокипящего и высококипящего компонентов при различных температурах и давлении 760 мм.рт.ст.

| Т, ˚C |

РНК

|

Рвк |

П |

x |

y |

| 80,2 |

760 |

300 |

760 |

1 |

1 |

| 84 |

852 |

333 |

760 |

0,823 |

0,922 |

| 88 |

957 |

380 |

760 |

0,659 |

0,83 |

| 92 |

1078 |

432 |

760 |

0,508 |

0,720 |

| 96 |

1204 |

493 |

760 |

0,376 |

0,596 |

| 100 |

1344 |

559 |

760 |

0,256 |

0,453 |

| 104 |

1495 |

626 |

760 |

0,155 |

0,304 |

| 108 |

1659 |

705 |

760 |

0,058 |

0,128 |

| 110,4 |

1748 |

760 |

760 |

0 |

0 |

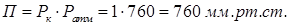

Атмосферное давление:

Давление в колонне:

Строим таблицу равновесного состава c помощью интерполяции [7,табл.XLVI и рис. XIV]:

|

|

|

|

|

| 80 |

760 |

300 |

|

|

| 84 |

852 |

333 |

0,823 |

0,922 |

| 88 |

957 |

379,5 |

0,659 |

0,83 |

| 92 |

1078 |

432 |

0,508 |

0,72 |

| 96 |

1204 |

492,5 |

0,376 |

0,596 |

| 100 |

1344 |

559 |

0,256 |

0,453 |

| 104 |

1495 |

625,5 |

0,155 |

0,304 |

| 108 |

1659 |

704,5 |

0,058 |

0,127 |

| 110 |

1748 |

760 |

0 |

0 |

По таблице находим состав пара равновесного с начальной смесью, с дистиллятом и кубовым остатком:

; ;

; ;

. .

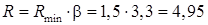

Рабочее (оптимальное) флегмовое число R определяет нагрузки ректификационной колонны по пару и по жидкости и наряду с производительностью колонны обуславливает геометрические размеры колонного аппарата и затраты теплоты на проведение процесса.

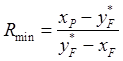

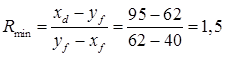

Исходным при выборе рабочего флегмового числа является минимальное его значение Rmin

.

Rmin

определяется по формуле [Иоффе]:

(7) (7)

где  - мольная доля продукта, кмоль/кмоль. - мольная доля продукта, кмоль/кмоль.

. .

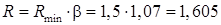

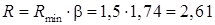

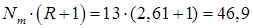

1. Принимаем коэффициент избытка флегмы:

. .

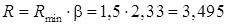

Рабочее флегмовое число:

. .

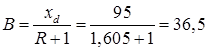

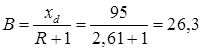

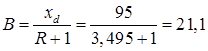

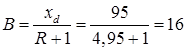

Координата точки b:

. .

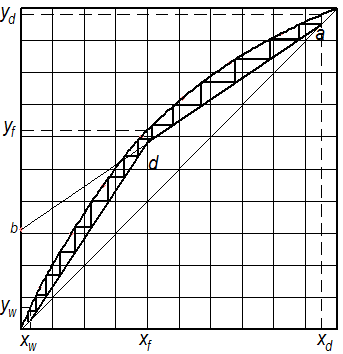

Строим кривую равновесия:

С помощью кривой равновесия находим число теоретических тарелок:

. .

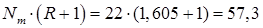

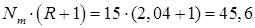

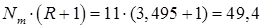

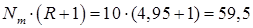

Находим произведение:

. .

2. Принимаем коэффициент избытка флегмы:

. .

Рабочее флегмовое число:

. .

Координата точки b:

. .

Строим кривую равновесия:

С помощью кривой равновесия находим число теоретических тарелок:

. .

Находим произведение:

. .

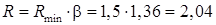

3. Принимаем коэффициент избытка флегмы:

. .

Рабочее флегмовое число:

. .

Координата точки b:

. .

Строим кривую равновесия:

С помощью кривой равновесия находим число теоретических тарелок:

. .

Находим произведение:

. .

4. Принимаем коэффициент избытка флегмы:

. .

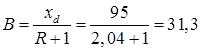

Рабочее флегмовое число:

. .

Координата точки b:

. .

Строим кривую равновесия:

С помощью кривой равновесия находим число теоретических тарелок:

. .

Находим произведение:

. .

5. Принимаем коэффициент избытка флегмы:

. .

Рабочее флегмовое число:

. .

Координата точки b:

. .

Строим кривую равновесия:

С помощью кривой равновесия находим число теоретических тарелок:

. .

Находим произведение:

. .

Строим зависимость Nm*(R+1)=f(R):

Из графика видно, что оптимальным будет 2 вариант. Флегмовое число и число теоретических тарелок при этом будут:

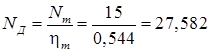

2.4 Определение действительного числа тарелок

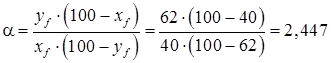

Относительная летучесть начальной смеси:

. .

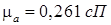

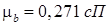

По [1,табл.IX] находим вязкости компонентов:

; ;

. .

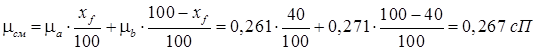

Вязкость жидкости на питательной тарелке:

. .

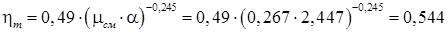

Общий коэф-т полезного действия в тарелке:

. .

Число действительных тарелок:

. .

Принимаем:

. .

2.5 Определение геометрических размеров тарельчатых колонн

В определение геометрических размеров входят определение высоты и диаметра колонны.

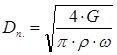

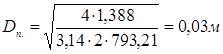

Диаметрколонныопределяетсяпоформуле :

(10)

(10)

где V

– объёмный расход паров для верха и для низа колонны, м3

/с;

ω

- скорость пара для верхней и для нижней колонны, м/c;

π

– геометрическая постоянная (π =3,14).

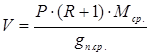

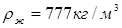

2.5.2 Определение объёмного расхода паров

Определение объёмного расхода паров производиться по формуле:

(11) (11)

где P

– мольный расход, кмоль/с;

R

–оптимальное флегмовое число;

Mcp

– средняя мольная масса пара, кг/кмоль;

ρ

п.ср

– плотность пара для среднего сечения, кг/м2

.

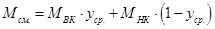

Средняя мольная масса пара определяетсяпоформуле :

(12) (12)

где M

нк

, Мвк

– мольные массы компонентов, кг/кмоль;;

y

ср

–

средний мольный состав пара, кмоль/кмоль.

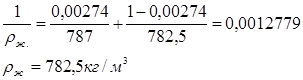

Средняя плотность пара определяетсяпоформуле :

(13) (13)

где Т˚

=273К;

Р0

=760 мм.рт.ст.

Тср

– средняя температура кипения смеси в среднем сечении верхней части колонны в ˚

С (определяется по t-x-y диаграмме по значению yср

)

Определение объёмного расхода паров в колонне производиться для верха и для низа колонны отдельно.

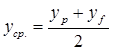

(14) (14)

где yp

и yf

-мольные доли компонентов (определяются по x-yдиаграмме).

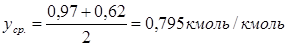

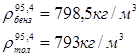

= 92,13*0,795 + 78,11*(1-0,795) = 89,24 кг/кмоль = 92,13*0,795 + 78,11*(1-0,795) = 89,24 кг/кмоль

= 89,24*273/22,4(273+92,2) = 2,97 кг/м3 = 89,24*273/22,4(273+92,2) = 2,97 кг/м3

V

=

(0,006*(2,43+1)*89,24)/2,97 = 0,62 м3

/сек

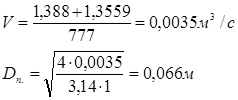

Среднее сечение нижней части колонны:

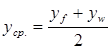

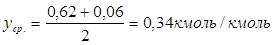

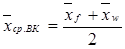

Средний мольный состав пара определяетсяпоформуле [3]:

(15)

(15)

где y

ц

и yf

-мольные доли компонентов (определяются по x-y диаграмме).

= 92,13*0,34 + 78,11*(1-0,34) = 82,87 кг/кмоль = 92,13*0,34 + 78,11*(1-0,34) = 82,87 кг/кмоль

= 89,24*273/22,4(273+105,95) = 2,66 кг/м3 = 89,24*273/22,4(273+105,95) = 2,66 кг/м3

V

=

(0,006*(2,43+1)*82,87)/2,66 = 0,64 м3

/сек

2.5.3 Определение скорости пара

Расчет проведем по методике предложенной в [1].

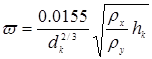

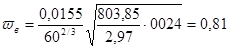

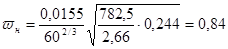

Для колпачковых тарелок предельно допустимая скорость рассчитывается по уравнению:

(16) (16)

где  – диаметр колпачка, м; – диаметр колпачка, м;  – расстояние от верхнего края колпачка до вышерасположенной колонны, м; – расстояние от верхнего края колпачка до вышерасположенной колонны, м;  – соответственно плотности жидкой и паровой фазы, кг/м3

. – соответственно плотности жидкой и паровой фазы, кг/м3

.

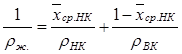

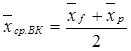

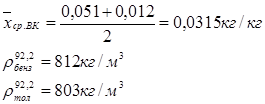

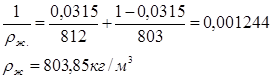

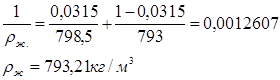

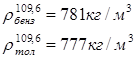

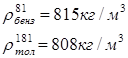

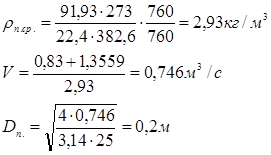

Верхняя часть аппарата:

(17) (17)

где x

ср.нк

– средний состав жидкости для верхней части колонны, кмоль/кмоль.

(18) (18)

м/с м/с

Нижняя часть аппарата:

(19) (19)

м/с м/с

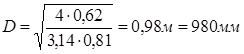

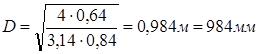

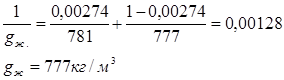

Определим диаметр колонны для верха и для низа:

Верх.

Низ:

Примем D=1000мм Примем D=1000мм

Примем стандартный диаметр колонны одинаковый для верхней и нижней части и равный  м. м.

Параметры колпачковой тарелки типа ТСК-1 Свободное сечение колонны  м2

, длина линии барботажа 9,3 м, периметр слива м2

, длина линии барботажа 9,3 м, периметр слива  м, площадь слива 0,05 м2

, площадь паровых патрубков 0,073 м2

, относительная площадь прохода паров 9%, число колпачков 37, диаметр колпачка м, площадь слива 0,05 м2

, площадь паровых патрубков 0,073 м2

, относительная площадь прохода паров 9%, число колпачков 37, диаметр колпачка  мм, шаг мм, шаг  мм, мм,  мм, высота перелива мм, высота перелива  мм. Расстояние между тарелками Ht=0,35[1]. мм. Расстояние между тарелками Ht=0,35[1].

2.5.4 Определение высоты колонны

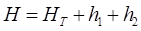

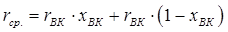

Определение высоты тарельчатой колонны производиться по следующему уравнению [1]:

(20) (20)

где  -высота тарельчатой (рабочей) части колонны, м; -высота тарельчатой (рабочей) части колонны, м;

h – расстояние между тарелками, м [1];

h1

- высота сепарационной части над верхней тарелкой, м;

h2

- расстояние от нижней тарелки до днища колонны, м.

Значения h1

и h2

выбрать в соответствии с практическими рекомендациями в зависимости от диаметра колонны [1]:

H

=(16-1)*0.6+0.6+1.5=11.1 м

3. Т

епловой расчет

В задачу теплового расчета входит определение расхода греющего пара в испарителе колонны и величину ее теплопередающей поверхности, а так же расхода охлаждающей воды в дефлегматор. Способ подвода и отвода тепла осуществляется за счет испарения части реакционной массы и за счет применения выносных поверхностей теплообмена.

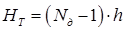

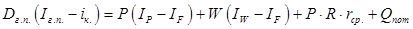

3.1 Расчёт испарителя

Расход греющего пара в кубе колонны рассчитывается на основе составления и решения уравнения теплового баланса ректификационной колонны

(21) (21)

где r

воды

– удельная теплота парообразования, Дж/кг ;

Р

– расход верхнего продукта, кг/с;

W

– расход нижнего продукта, кг/с;

Ropt

– флегмовое число;

– энтальпии потоков, Дж/кг; – энтальпии потоков, Дж/кг;

rcp

– средняя удельная теплота фазового перехода, кДж/кг;

Q

пот

– тепловые потери (от 3% до 5% от тепла греющего пара) [1]:

(22) (22)

где r –удельная теплота фазового перехода соответствующего компонента, Дж/кг [5];

tср = 95,4 ◦

С

;

r

нк

= 90

r

вк

= 87

r

ср

= 90*0,4+87*(1-0,4)= 88,2

r

ср

= 88,2*4190 = 369558 Дж/кг.

Таблица 3.1-Теплоёмкости компонентов при различных температурах [2].

| Низкокипящий ком-т.

|

Высококипящий ком-т.

|

| Ср

f

,Дж/кг*

К

|

Ср

p

,Дж/кг*

К

|

Ср

w

,Дж/кг*

К

|

Ср

f

,Дж/кг*

К

|

Ср

p

,Дж/кг*

К

|

Ср

w

,Дж/кг*

К

|

| 2077 |

1766 |

2480 |

2022 |

1718 |

2422 |

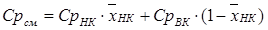

(23) (23)

где  – массовые доли компонентов, кг/кг; – массовые доли компонентов, кг/кг;

Ср - теплоёмкости компонентов при различных температурах, Дж/кг*

К.

F

:

Cp

см

= 2077*0,4+2022*(1-0,4) = 1763,3 Дж/кг*К;

P

:

Cp

см

= 1766*0,95+1766(1-0,95) = 2044 Дж/кг*К;

W

:

Cp

см

= 2480*0,05+2422(1-0,05) = 2424,9 Дж/кг*К.

(24) (24)

где I - энтальпии потоков, Дж/кг;

Т – температура компонентов, ˚C.

IF

= 1763,6*81 = 142851,6 Дж/кг;

IP

= 2044*95,4 = 194997,6 Дж/кг;

IW

= 2424,9*109,6 = 265769,04 Дж/кг.

D

г.п.*(

I

г.п.-

i

к)

= 0,558*(194997,6-142851,6) + 0,83(265769,04+142851,6) + +0,558*3,16*369558 = 1019886,829

D

г.п.

= 1019886,829/(0,97*369558) = 2,84 кг/с.

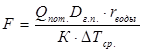

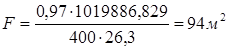

Величину теплопередающей поверхности испарителя рассчитывают на основе уравнения теплопередачи [5]:

(25)

(25)

где Q

пот

– тепловые потери (от 3% до 5% от тепла греющего пара) [1];

D

г.п

(

I

г.п.

-

i

к

)

– расход греющего пара, найденного по формуле (21);

K

– коэффициент теплопередачи, выбирается по опытным данным в пределах от 300 до2500 Вт/м2*

К;

ΔТср

– средняя движущая сила процесса теплопередачи.

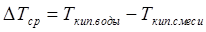

ΔТср

определяется по разнице температур между температурой разделяемой смеси (в кубе колоны) и температурой насыщенного водяного пара при определённом давлении. Обычно средняя движущая сила процесса равна 30 ± 5ºС.

Температура кубового остатка равна Тw

=109,6 ºС (см. выше).

Температура насыщенного водяного пара при давлении 3,0 кг/см2

составляет Т=135,9ºС .

(26) (26)

∆

T

ср

= 135,9 – 109,6 = 26,3 о

С

ТºС ТºС

ΔТср

Рисунок 3.1 - Температурная диаграмма для определения средней движущей силы процесса теплопередачи.

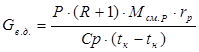

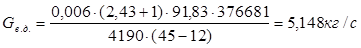

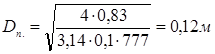

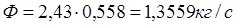

При расчёте теплового баланса дефлегматора принимается, что пары дистиллята подвергаются полной конденсации. Тогда расход охлаждающей воды составит [5]:

(27)

(27)

где P

– мольный расход продукта, кмоль/с;

R

– оптимальное флегмовое число;

M

см

p

– мольная масса продукта, кг/кмоль;

rp

– удельная теплота фазового перехода, кДж/кг;

Cp

– теплоёмкость воды, кДж/кг*

К [2];

Cp=4190 Дж/кг*

К

T

к

,

T

н

– конечная и начальная температура охлаждения воды, ˚C. Обычно принимается Tн

=12˚CTк

=45˚C

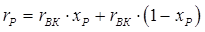

(28) (28)

где rp

–удельная теплота фазового перехода определённого компонента, кДж/кг [2];

rp

= 90*0,95 + 88*(1-0,95) = 89,9*4190 = 376681 Дж/кг

M

см

p

= 91,83 кг/кмоль

3.3 Расчет тепловой изоляции

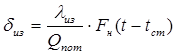

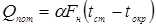

Основной целью расчета тепловой изоляции является выбор теплоизоляционного материала и расчет его толщины для минимизации тепловых потерь в окружающую среду и обеспечения требований техники безопасности. Расчет тепловой изоляции проводят из условий заданной температуры наружного слоя изоляции, которая не должна превышать 45°С. Толщину слоя теплоизоляционного материала определяют по формуле:

(29) (29)

где  – температура внутреннего слоя изоляции tст.

=45˚C. – температура внутреннего слоя изоляции tст.

=45˚C.

– теплопроводность слоя изоляции. – теплопроводность слоя изоляции.

Примем температуру внутреннего слоя тепловой изоляции равной температуре среды в колонне.  . .

Выберем в качестве теплоизоляционного материала асбест с  Вт/м*К. Вт/м*К.

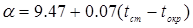

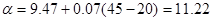

Величину тепловых потерь в окружающую среду  рассчитаем по уравнению теплоотдачи [3]: рассчитаем по уравнению теплоотдачи [3]:

, (30) , (30)

где  – суммарный коэффициент теплоотдачи конвекцией и излучением, Вт/м2

*К. – суммарный коэффициент теплоотдачи конвекцией и излучением, Вт/м2

*К.

Вт/м2

*К. Вт/м2

*К.

м. м.

4.

Гидравлический расчет

Основной целью гидравлического расчета является определение гидравлических сопротивлений, которые возникают в процессе прохождения пара через ректификационную колонну из куба через контактные устройства в дефлегматор. Потери напора для всех ректификационных колонн позволяют рассчитать необходимое повышение температуры кипения смеси в кубе колонны.

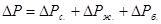

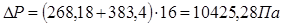

(31) (31)

где ΔРс

– сопротивление сухой тарелки, Па;

ΔРж

– сопротивление слоя жидкости, Па;

ΔРб

– сопротивление за счёт поверхностного натяжения жидкости, Па; (незначительно можно пренебречь).

(32) (32)

где ω

.

- скорость пара в горловине колпачка, м/с; определяется по объемному расходу пара и свободному сечению тарелки, м2

/c.

(33) (33)

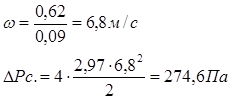

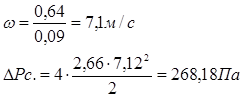

Верхняя часть аппарата

Нижняя часть аппарата

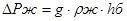

Сопротивление слоя жидкости

(34) (34)

где

h

б

– высота барботажного слоя жидкости на тарелке, м;

ρж

– плотность жидкости, кг/м3

;

q

– ускорение свободного падения (g=9,8м/с2

).

hб=0,055м

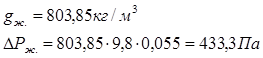

Верхняя часть аппарата

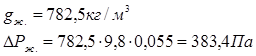

Нижняя часть аппарата

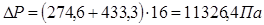

Полное гидравлическое сопротивление для верха и для низа колонны составляет:

Верхняя часть аппарата

Нижняя часть аппарата

5. М

еханический расчет основного аппарата

Цель механического расчета ректификационной колонны является определение размеров отдельных частей и элементов колонны, которые удовлетворяли бы условиям технологической целесообразности, механической прочности и устойчивости.

Обечайка – это цилиндрический корпус аппарата, который работает, как правило, под избыточным внутренним или внешним давлением.

Опоры для аппаратов в химической промышленности выбираются из расчета максимальной нагрузки, которую опора должна выдержать, во время испытания. Материал опоры выбирается в зависимости от температуры рабочей среды, емкости аппарата и т.д. Выберем сталь В Ст3 сп3 ГОСТ 380-71.

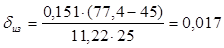

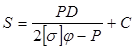

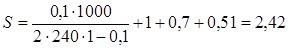

Толщина стенки обечайки рассчитывается по уравнению:

(35)

(35)

где  – давление в аппарате, МПа; – давление в аппарате, МПа;

– диаметр обечайки, мм; – диаметр обечайки, мм;

– предельно допускаемое напряжение для материала изготовления, МПа; – предельно допускаемое напряжение для материала изготовления, МПа;

– коэффициент прочности сварного шва, примем равным единице; – коэффициент прочности сварного шва, примем равным единице;

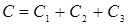

– прибавка. – прибавка.

– прибавка на коррозию и эрозию, примем 1,0 мм; – прибавка на коррозию и эрозию, примем 1,0 мм;

– прибавка на минусовое отклонение по толщине листа, примем 0,7мм; – прибавка на минусовое отклонение по толщине листа, примем 0,7мм;

– технологическая прибавка, примем 0,51 мм. – технологическая прибавка, примем 0,51 мм.

Предельно допускаемое напряжение для данного материала равно  МПа. МПа.

мм. мм.

По расчётам, толщина обечайки равняется 2,42, но по техническим требованиям толщина стенки должна составлять минимум 10 миллиметров [4].

Для подбора опор необходимо определить массу и нагрузку аппарата.

Определение массы аппарата.

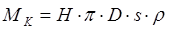

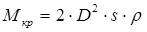

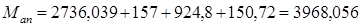

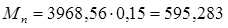

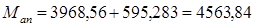

Масса корпуса:

(36)

(36)

где Н

– высота аппарата, м;

π

– геометрическая постоянная (π =3,14);

D

– диаметр колонны, м ;

s

– толщина стенки, м [4];

ρ

– плотность стали, кг/м2

[4].

кг. кг.

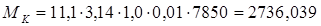

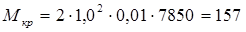

Масса крышки и днища:

(37) (37)

где D

– диаметр колонны, м ;

s

– толщина стенки, м [4];

ρ

– плотность стали, кг/м3

[4].

кг. кг.

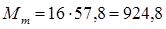

Масса тарелок:

(38) (38)

где N

– действительное число тарелок;

mm

– масса одной тарелки, кг.

кг. кг.

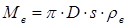

Масса воды при испытании:

(39) (39)

где π

– геометрическая постоянная (π =3,14);

D

– диаметр колонны, м;

s

– толщина стенки, м [4];

ρв

– плотность воды, кг/м2

[2].

кг. кг.

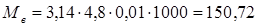

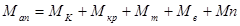

Масса аппарата:

(40) (40)

кг кг

кг кг

кг кг

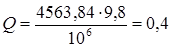

Переведем в МН:

(41) (41)

где Мап

– масса аппарата, кг;

g

– ускорение свободного падения (g=9,8м/с2

).

МН МН

Подберем опору:

Таблица 5.1 - Основные размеры цилиндрических опор для колонных аппаратов [4]

| Q, MH

|

Д

,

мм

|

D1

, мм

|

D2

, мм

|

D

б

, мм

|

S1

, мм

|

S2

, мм

|

S3

, мм

|

d2

, мм

|

d

б

, мм

|

Число болтов,

Z

б

|

| 0,4 |

1200 |

100 |

200 |

500 |

150 |

240 |

140 |

50 |

45 |

32 |

Присоединение трубной арматуры к аппарату, а также технологических трубопроводов для подвода и отвода различных жидких и газообразных продуктов производиться с помощью штуцеров или вводных труб. По условиям работоспособности чаще всего применяются разъемные соединения (фланцевые штуцера).

В химических аппаратах для разъемного соединения составных корпусов и отдельных частей применяются фланцевые соединения, преимущественно круглой формы. На фланцах присоединяются к аппаратам трубы, арматура и т.д.

Диаметр условного прохода (внутренний диаметр) штуцеров для подвода и отвода продуктов рассчитывается на основе уравнения массового расхода и округляется до ближайшего стандартного значения

Расчет диаметра патрубков для отвода и подвода проводится по уравнению:

(42) (42)

где G

– определенный расход, кг/с;

π

– геометрическая постоянная (π =3,14);

ω

– скорость движения маловязкой жидкости под давлением, м/с;

ρ

– плотность потока, при определенных условиях, определяется по формуле (17), кг/м3

.

Вход исходной смеси:

=0,0051кг/кг Тf

=95,4˚C =0,0051кг/кг Тf

=95,4˚C

w=2м/с

Выход кубового остатка :

0,00038кг/кг Тw

=109,6˚C 0,00038кг/кг Тw

=109,6˚C

w=0,1м/с

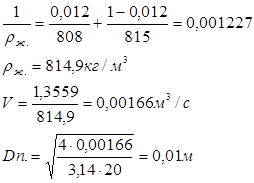

Вход флегмы:

0,012кг/кг Тp

=81˚C 0,012кг/кг Тp

=81˚C

w=20м/с

(43) (43)

(44) (44)

где R

– оптимальное флегмовое число;

P

– массовый расход продукта, кг/с.

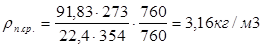

Выход пара:

Тр

=81˚C

w=30м/с

(45) (45)

Плотность пара определяется по формуле (13):

Выход жидкости из куба:

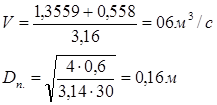

Тw

=109,6˚C

w=1м/с

(46) (46)

Вход пара:

Тw

=109,6˚C

w=25м/с

(47) (47)

Таблица 5.2-Размеры фланцевых штуцеров с внутреннем базовым давлением ОСТ 26-426-79 [4].

| Назначение |

Dy,мм |

Df,мм |

Db,мм |

D,мм |

dн,мм |

h,мм |

dб,мм |

z |

s,мм |

| Выход пара |

150 |

315 |

280 |

174 |

160 |

18 |

16 |

8 |

3,5 |

| Вход флегмы |

32 |

140 |

110 |

38 |

48 |

12 |

14 |

4 |

3 |

| Вход пара |

200 |

370 |

355 |

225 |

210 |

20 |

16 |

8 |

3,5 |

| Выход жидкости из куба |

80 |

205 |

170 |

97 |

85 |

14 |

16 |

4 |

3,5 |

| Выход кубового остатка |

125 |

260 |

225 |

148 |

135 |

14 |

16 |

4 |

3,5 |

| Вход исходной смеси |

32 |

140 |

110 |

38 |

48 |

12 |

14 |

4 |

3 |

| Для манометра |

25 |

100 |

75 |

60 |

33 |

8 |

12 |

4 |

3 |

| Для указателя уровня |

20 |

90 |

65 |

50 |

26 |

8 |

12 |

4 |

3 |

| Для установки уровнемера |

25 |

100 |

75 |

60 |

33 |

8 |

12 |

4 |

3 |

| Для термометра ртутного |

25 |

100 |

75 |

60 |

33 |

8 |

12 |

4 |

3 |

Днища являются одним из основных элементов химических аппаратов. Цилиндрические цельносварные корпуса как горизонтальных, так и вертикальных аппаратов, ограничиваются днищами. Наиболее распространенной формой днищ в сварных химических аппаратах является эллиптическая форма с отбортовкой на цилиндр.

Таблица 4.3. Размеры эллиптических отбортованных стальных днищ с внутренними базовыми диаметрами ГОСТ 6533-78, мм [4].

| D

вн

|

S

,мм

|

h

, мм

|

h

в

, мм

|

F

в

, м2

|

V

в

, м3

|

| 1000 |

4 |

50 |

250 |

1,24 |

0,17 |

Заключение

В процессе проделанной работы была рассчитана ректификационная установка для разделения смеси бензол-толуол.

Были получены следующие данные:

диаметр колонны -1000 мм;

высота колонны – 11,1 м;

толщина цилиндрической обечайки, эллептического днища и крышки 10 мм.

В качестве перераспределителя жидкости принята тарелка ТСК-I.

Рассчитаны материальный и тепловой баланс установки, построены - графики и таблицы.

1 Гусев В.П. Процессы и аппараты химической технологии. Расчет теплообменных аппаратов / Методические указания к курсовому проектирования для студентов Томского химико-технологического колледжа. – Т.: ТХТК. 1994.- 70 с.

2 Гусев В.П., Гусева Ж.А.. Процессы и аппараты химической технологии. Физико-химические и термодинамические свойства веществ / Методическое пособие к выполнению курсового проекта по процессам и аппаратам химической технологии, в 2-х частях / Часть 2. – Т.: ТХТК, 1994. - 69 с.

3 Дытнерский Ю. И. Основные процессы и аппараты химической технологии: пособие по проектированию. — М. : Химия, 1983. — 272 с.

4 Лащинский А.А., Толчинский А.Р. Основы конструирования и расчета химической аппаратуры. Справочник. – Л.: Машгиз, 1970. – 753 с.

5 Иоффе И.Л. Проектирование процессов и аппаратов химической технологии. - Л.: Химия, 1991.- 352 с.

6 Справочник химика. ТомIII: Химическое равновесие и кинетика. Свойства растворов. Электродные процессы. М.: Химия, 1964, 1093с.

7 Брисов Г.С., Брыков В.П., Дытнерский Ю.И. Основные процессы и аппараты химической технологии: Пособие по проектированию. М.: Химия, 1991. 496с.

|