1. Расчеты по объему выпуска и фонду времени. Определение типа производства и выбор вида его организации

Под типом производства понимается комплексная организационно-технологическая характеристика производственного процесса, основанная на его специализации, повторяемости и ритмичности изготовляемой номенклатуры изделий, а также масштабами (объёмами) производства.

Определение типа производства статическим методом по табл.3.1 стр.24 [1]

Тип производства среднесерийный, так как 1500 < 4000 < 100000

Серийное производство характеризуется ограниченной номенклатурой изделий, изготавливаемых или ремонтируемых периодически повторяющимися партиями, и сравнительно большим объемом выпуска. В условиях серийного производства значительная часть оборудования состоит из универсальных станков, агрегатных станков, станков с ЧПУ смонтированных в автоматические линии, оснащенных как специальными, так и универсально – наладочными УНП, универсально – сборочными УСП и универсально – сборочными механизированными УСМП приспособлениями, а также сборно – разборными приспособлениями СРП, что позволяет снизить трудоемкость и удешевить производство. В условиях серийного производства представляется возможным расположить оборудование в последовательности технологического процесса для одной или нескольких деталей, требующих одинакового порядка обработки, со строгим принципом взаимозаменяемости при обработке. В среднесерийном производстве целесообразно обрабатывать заготовки партиями, с последовательным выполнением операций, т.е. после обработки всех заготовок партии на одной производить обработку этой партии на другой операции и т.д. по технологическому процессу. Время обработки одной операции не согласуют с временем обработки на другой операции, за счет количества станков.

Также в серийном производстве используется переменно – поточная форма организации работ, которая отличается от последовательного выполнения операций тем, что время обработки на данном станке согласовывается со временем обработки на другом станке.

В серийном производстве применяется как специальный, так и универсальный инструмент.

Исходя из заданной годовой программы выпуска, рассчитываем такт выпуска:

T=Фg/N

Где Фg – действительный годовой фонд времени, - 253*7*60=106260мин

Реклама

N - годовая программа выпуска, - 4000шт.

Т=106260/4000=26.57мин

2. Разработка технологического процесса сборки шпиндельного узла

2.1 Служебное назначение шпиндельного узла и принцип его работы в изделии

Шпиндельный узел 1К282 служит для передачи главного движения (вращательное) на обрабатываемую деталь. Узел служит для закрепления заготовки.

Подшипники нижней и верхней опор установлены в стаканах фиксируемых призонными болтами.

Один из крепежных болтов стакана с удлиненной головкой служит для блокировки стола при выключенном фиксаторе. Опоры выполнены по 6 квалитету.

Коэффициент полезного действия

n= 0,9 ±10%

Температура окружающей среды

20 ± 5 °С

Нагрев узла не более

t < 70 °С

Физико - химический состав среды - нормальный

Долговечность — 10 лет ± 10%

Надежность - 96%

2.2 Анализ чертежа,технических требований на узел и технологичности его конструкции

Исходя из служебного назначения к шпиндельному узлу предъявляются следующие требования:

1)Работа по изготовлению шпиндельного узла должна вестись в соответствии с требованиями чертежей.

2)Не допускается на деталях наличие сколов, трещин и других механических повреждений.

3)При сборке не допускается нанесение на детали и сборочные единицы механических повреждений.

4) Не допустимо попадание в сборочные единицы металлической стружки и случайных частиц.

5) Во всех неразъемных соединениях не должно быть качки и проворачивания деталей друг относительно друга

6) Крепёжные резьбовые соединения должны быть плотно и равномерно затянуты

7) Шлицы в головках винтов, а так же грани головок болтов и гаек не должны быть сорваны и смяты

8) Произвести обкатку узла в течении 120 мин(по 60 мин в каждую сторону)

9) На узел должен прилагаться паспорт с указанием фактических отклонений и выполнения Т.Т.

Технологичность шпиндельного узла.

Данный шпиндельный узел имеет достаточно большое количество деталей, однако в целом подузлы шпиндельного узла выполнены с применением общепринятых стандартов при сборке шпиндельных узлов

Конструкция соответствует современному уровню техники, экономична в эксплуатации, а также учтены возможности наиболее экономичных и производительных технологических методов ее изготовления применительно к заданному выпуску в условиях производства данной конструкции – конструкция технологична в эксплуатации

2.3 Выбор метода достижения заданной точности узла (расчет размерной цепи на одно техническое требование)

Под точностью в машиностроении понимается степень соответствия производимых изделий и заранее установленному прототипу или образцу. На всех этапах технологических процессов неизбежны те или иные погрешности, в результате чего, достижение абсолютной точности практически невозможно. Погрешности, возникающие на различных этапах технологического процесса взаимосвязаны, например, точность сборки машины зависит от точности изготовленной детали. Однако излишне высокая точность увеличивает издержки производства машин и, обычно, не повышает их функционального качества.

Реклама

Повышение точности изготовления заготовок снижает трудоёмкость механической обработки. Повышение точности механической обработки в свою очередь сокращает трудоёмкость сборки, благодаря частичному или полному устранению пригоночных работ, повышение точности способствует достижению взаимозаменяемости элементов конструкций, это обеспечивает возможность поточной сборки и быстрого ремонта.

При анализе механической обработки различают:

1. Точность выполнения размеров;

2. Формы поверхностей;

3. Взаимное расположение поверхностей.

Точность выполнения размеров отдельных поверхностей детали регламентируется допусками на чертежах. Под точностью форму поверхности понимают степень их соответствия к геометрически правильным поверхностям, с которыми они отождествляются. Отклонение формы могут быть весьма разнообразны.

Точность

- степень приближенного действительного значения к его нормальному значению. Нормальное значение (теоретическое) определяется в результате расчётов.

Действительное значение

- объективно существующее, которое является результатом процесса изготовления.

Точность детали характеризуется следующими показателями:

1. Линейные размеры;

2. Точность относительного поворота (отклонение от параллельности);

3. Волнистость;

4. Микро геометрия (шероховатость).

На точность изделия оказывает влияние случайные и систематические факторы. К случайным факторам

относятся твёрдость заготовки и неравномерность припуска. К систематическим факторам

– износ режущего инструмента; температурные деформации и погрешность настройки станка.

Существует пять методов достижения точности замыкающего звена:

1. Метод полной взаимозаменяемости;

2. Метод неполной взаимозаменяемости;

3. Метод групповой взаимозаменяемости;

4. Метод пригонки;

5. Метод регулировки.

Выберем метод достижения требуемой точности узла на данное техническое требование.

Задача:

обеспечить зазор между вершиной зуба одного колеса и впадиной зуба другого колеса (совпадение делительных окружностей) в пределах - ±0,1

.

Замыкающим звеном A∆

является размер, связывающий делительную окружность одного колеса с делительной окружностью другого колеса.

1)Метод полной взаимозаменяемости

Решение:

При решении обратной задачи определяем АΔ

по формуле:

Уравнение номиналов:

А∆

=-А1

+ А2

+ А3

+ А4

+ А5

+ А6

+ А7

+ А8

- А9

=

-33 + 0 + 0 + 0 + 70 + 0 + 0 + 0 + 36 = 0 мм.

Рассчитываем координату середины поля допуска Δ0Δ

замыкающего звена по формуле:

Δ0Δ

= ( ΔВ

Δ

+ ΔН

Δ

)/2 ;

Δ0Δ

= ( 0,1 - 0,1 )/2 = 0 мм.

Вычисляем допуск замыкающего звена ТΔ

по формуле:

ТΔ

= ΔВ

Δ

- ΔН

Δ

;

ТΔ

= 0,1 – ( - 0,1) = 0,2 мм.

Далее рассчитываем средний допуск замыкающего звена:

Тср

= ТΔ

/ ( m – 1);

Тср

= 0,2 / 9 = 0,02 мм.

Ориентируясь на полученный средний допуск назначаем допуски и предельные отклонения на составляющие звенья с учетом сложности:

←

А1

|

→

А2

|

→

А3

|

→

А4

|

→

А5

|

→

А6

|

→

А7

|

→

А8

|

←

А9

|

| Тi

|

0,025 |

0,015 |

0,015 |

0,02 |

0,045 |

0,01 |

0,02 |

0,015 |

0,035 |

| ∆i

B

|

0,025 |

0,01 |

0,015 |

0,02 |

0,045 |

0 |

0,02 |

0,02 |

0,035 |

| ∆i

H

|

0 |

0 |

0 |

0 |

0 |

-0,01 |

0 |

0 |

0 |

| ∆0i

|

0,1 |

0 |

0 |

0 |

0.2 |

0 |

0 |

0 |

0,1 |

Проверяем правильность назначенных допусков по формуле:

m – 1

T∆

= ΣTi = 0,025 + 0,01 + 0,015 + 0,02 + 0,045 + 0,01 + 0,02 + 0,02 + 0,035 = 0,2мм

Проверяем правильность координат середины полей допусков:

→ ←

∆0∆

= Σ∆0i

– Σ∆0i

;

∆0∆

= -0.1+0+0+0+0.2+0+0+0-0.1=0

2)Метод неполной взаимозаменяемости

В данном случае имеет место среднесерийное производство при котором формирование отклонений происходит по Гауссу и квадратическое отклонение λ² = 1/9. Допустим, что в данном случае риск Р = 1%, при котором t = 2,57, экономически оправдан. С учетом изложенного определяем средний допуск замыкающего звена по формуле:

Тср

= ТΔ

/ t √ λ² ( m – 1 ) ;

Тср

= 0,2 / 2,57 √ 1/9 ( 10 – 1 ) = 0,08 мм.

Ориентируясь на полученный средний допуск назначаем допуска и координаты середины допусков на составляющие звенья:

←

А1

|

→

А2

|

→

А3

|

→

А4

|

→

А5

|

→

А6

|

→

А7

|

→

А8

|

←

А9

|

| Тi

|

0,067 |

0,049 |

0,074 |

0,076 |

0,095 |

0,072 |

0,085 |

0,063 |

0,073 |

| ∆0i

|

0.1 |

0 |

0 |

0 |

0.2 |

0 |

0 |

0 |

0,1 |

Правильность подбора допусков проверяем по формуле:

ТΔ

= t √ λ² ΣTi

²;

ТΔ

≥ 2,57√ 1/9(0,067² +0,049² +0,074² +0,076² +0,095² +0,072² +0,085² +0,063² + 0,073² ) ≤ 0,2 мм.

Проверяем правильность координат середины полей допусков:

→ ←

∆0∆

= Σ∆0i

– Σ∆0i

;

∆0∆

= -0.1+0+0+0+0.2+0+0+0-0.1=0

Вывод:

исходя из полученных допусков метод неполной взаимозаменяемости в соответствии с тем, что поля допусков расширены, экономически выгоден

2.5 Технологическая карта сборки синхронизатора. Нормирование сборочных операций

№

опер.

|

Операция

|

Инструмент

|

Оборудование и приспособление

|

Норма штучного времени, мин

|

| Режущий и монтажный

|

Контрольно - измерительный

|

| Сборка комплекта №1 |

| 1

|

Надеть на вал 21подшипники 23

|

- |

- |

- |

0,5

|

| 2

|

Надеть на вал 21 блок колес 25

|

- |

- |

- |

0,5

|

| 3

|

Надеть кольцо 22 на вал 21

|

- |

- |

- |

0,5

|

| 4

|

Запрессовать вал 21 в корпус 1

|

- |

- |

- |

0.81

|

| Сборка комплекта №2 |

| 1

|

Запрессовать подшипник 2 на колесо 4

|

- |

- |

Масляная ванна |

0,5

|

| 2

|

Запрессовать подшипник 5 на вал 17

|

- |

- |

0,5

|

| 3

|

Насадить колесо 4 на вал 17

|

- |

- |

0,3

|

| 4

|

Надеть кольцо 25 на подшипник 2

|

- |

- |

0,3

|

| 5

|

Установить кольцо 3 на колесо 4

|

- |

- |

0,3

|

| Сборка комплекта №3 |

| 1

|

Надеть кольцо 8 на блок 6

|

- |

- |

-

|

0,3

|

| 2

|

Установить пружину 7 в блок 6

|

0,3

|

| Сборка комплекта №4 |

| 1

|

Установить кольцо 12 на колесо 11

|

- |

- |

-

|

0,5

|

| Сборка подузла №1 |

| 1

|

Насадить на вал 17 комплект 3

|

- |

- |

-

|

0,19

|

| 2

|

Насадить на вал 17

колесо 9

|

- |

- |

-

|

0,2

|

| 3

|

Насадить на вал 17

кольцо 10

|

- |

- |

- |

0,2

|

| 4

|

Насадить на вал 17 комплект 4

|

- |

- |

-

|

0,3

|

| 5

|

Установить комплект № 2 в корпус 1

|

- |

- |

-

|

0,8

|

| 6

|

Запрессовать подшипник 14 на вал 17

|

- |

- |

Пневматический пресс |

0,5

|

| 7

|

Установить кольцо 15 на подшипник 14

|

- |

- |

- |

0,3

|

| 8

|

Насадить фланец 16 на вал 17

|

- |

- |

Пневматический ключ

|

0,38

|

| 9

|

Установить шайбы 20

|

- |

- |

- |

0,5

|

| 10

|

Закрутить болты 13

|

Пневматический ключ

|

0,8

|

| Общая сборка |

| 1

|

Закрутить гайку 19

|

0.3

|

| 2

|

Закрутить пробку 24

|

0.3

|

| Общая трудоемкость сборки части синхронизатора |

12,61

|

3.Разработка технологического процесса изготовления детали

3.1 Служебное назначение детали

Основное служебное назначение фланцев заключается в ограничении осевого перемещения вала, установленного на подшипниках в изделии (машине), путем создания необходимого натяга или гарантированного осевого зазора между торцом фланца и торцом наружного кольца подшипника.

Кроме того, фланцы выполняют роль крышек отверстий под валы, создавая необходимое уплотнение.

Основными базами (конструкторскими) у таких фланцев являются посадочная цилиндрическая поверхность по размеру отверстия в корпусе, малый торец центрирующего пояска, прилегающий непосредственно (или через промежуточное кольцо) к торцу наружного кольца подшипника. Этот торец выполняет роль установочной базы.

Данный фланец служит для предотвращения радиального биения стакана. Данный фланец служит для предотвращения радиального биения стакана.

3.2 Анализ чертежа,технических требований на деталь и ее технологичности

Исходя из служебного назначения, к валу предъявляться ряд технических требований:

1)Точность центрирующего пояска по H7

2)Неуказаные предельные отклонения отверстий по H14,валов по h14,остальных

IT14/2

3)Материал СЧ21-40

Фланец-деталь типа диск с равномерно расположеными отверстиями для болтов и шпилек

Технологичность фланца:

| № |

Требования технологичности |

Характеристика технологичности |

| 1 |

2 |

3 |

1.

2.

3.

4.

5.

6

7.

8.

9.

|

Деталь должна изготавливаться из стандартных или унифицированных заготовок.

Свойства материала детали должны удовлетворять существующей технологии изготовления, хранения и транспортировки.

Конструкция детали должна обеспечить возможность применения типовых, групповых или стандартных технологических процессов.

Конструкция детали должна обеспечивать возможность многоместной обработки.

Возможность обработки максимального количества диаметров высокопроизводительными методами и инструментами.

Отсутствие глубоких отверстий малого диаметра.

Форма конструктивных элементов детали (КЭД) – фасок, канавок и т.п. элементов должна обеспечивать удобный подвод инструмента.

Унификация КЭД для использования при обработке станков с программным управлением.

С целью использования роботов, конструкция должна иметь поверхности удобных для захвата.

|

Технологична

Технологична

Технологична

Технологична

Технологична

Технологична

Технологична

Технологична

Технологична

|

Исходя из проведенного анализа можно сделать вывод что деталь технологична.

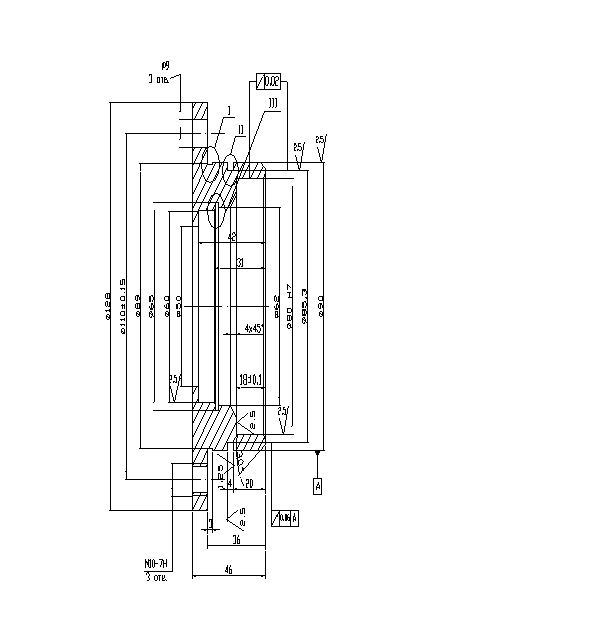

Анализ чертежа показывает, что фланец является изделием малой величины, габаритные размеры данного корпуса Ø128×46 мм.

В зависимости от конструктивного исполнения и сложности к фланцам предъявляют технические требования, характеризующие различные параметры их геометрической точности.

По техническим требованиям точность цилиндрической поверхности центрирующего пояска выполняется не выше чем по 7-му квалитету, а параметр шероховатости поверхности Ra = 1,25 ... 2,5 мкм

.

КИМ-Коэффициент использования материала

Кисп.

= mд

/mз

› 0,75

mд

= 1,4 масса детали, кг;

mз

= 1,68 масса заготовки, кг.

КИМ=1,4/1,68=0.83>0.75

Вывод: деталь является технологичной

3.3 Выбор вида и способа получения заготовки. Назначение припусков на обработку (предварительно по таблицам)

Фланцы изготовляют из различного материала: чугуна СЧ 15, сталей 30, 45 и других материалов.

Данный фланец изготавливается литьем в песчанно-глинистую форму.Это способ получения отливок в разовых литейных формах, изготовленных из песчано-глинистых формовочных смесей

Класс точности отливки 2.

3.4 Выбор технологических баз и обоснование последовательности обработки поверхностей заготовки

Выбор технологических баз и определение, последовательности обработки поверхностей детали является наиболее ответственным этапом разработки технологического процесса. Правильность принятия решения на этом этапе технологического проектирования во многом определяет достижение требуемой точности детали в процессе её изготовления и экономичность технологического процесса. Выбор технологических баз основан на выявлении и анализе функционального назначения поверхностей детали (рис.3.1.) и установлении соответствующих размерных связей (рис. 3.2.), определяющих точность положения одних поверхностей детали относительно других. Выполнение такого анализа требует полного и чёткого понимания задач служебного назначения детали.

Базой называется поверхность или совокупность поверхностей, ось, точку детали или сборочные единицы по отношению, к которой ориентируются другие детали изделия или поверхности детали, образуемые или собираемые на данной операции.

По назначению базы подразделяются на конструкторские, технологические и измерительные.

Конструкторские базы разделяются на основные и вспомогательные. Учёт которых при конструировании имеет существенное значение.

Основная база определяет положение самой детали в изделии, а вспомогательная база- положение присоединяемой детали относительно данной.

Технологической базой называют поверхность, определяющую положение детали в процессе их изготовления.

Измерительной базой называют поверхность, определяющую положение детали и средства контроля.

По числу лишаемых деталь степеней свободы базы делят на: направляющие, опорные и установочные.

Для повышения точности обработки, а следовательно и лучших эксплуатационных результатов следует стремиться к выполнению принципа постоянства баз, заключённого в сохранении базовых поверхностей во время всей обработки детали и принципе совмещения баз конструкторских, измерительных, технологических и поверхностей.

В зависимости от служебного назначения все поверхности детали по ГОСТ 21495-76 подразделяются на основные, вспомогательные, исполнительные и свободные.

Основные поверхности - это поверхности, с помощью которых определяют положение данной детали в изделии.

Вспомогательные поверхности – это поверхности, определяющие положение всех присоединяемых деталей относительно данной.

Исполнительные поверхности – это поверхности, не соприкасающиеся с поверхностями других деталей и предназначенные для соединения основных, вспомогательных и исполнительных поверхностей между собой с образованием совместно необходимой для конструкции формы детали.

На первых операциях следует обрабатывать те поверхности, которые будут являться базовыми для последующих и позволяли обрабатывать с одной установки наибольшее количество поверхностей, компенсируя погрешность на установку. Для этого следует произвести анализ размерных связей КЕТБ.

3.5 Выбор методов обработки поверхностей заготовки и определение количества переходов (для одной поверхности).Выбор режущего инструмента

Выбор методов обработки поверхностей

1)Торец, цилиндрические поверхности, отверстие обрабатываем точением (черновое и чистовое)

2)Отверстия под болты обрабатываем сверлением, развертыванием и резьбонарезанием.

Выбор режущего инструмента

1)Резец проходной ВК8 2100-0861 Гост 18878-73

2)Резец расточной ВК8 2140 – 0006 ГОСТ 18882 – 73

3)Канавочный резец ВК8

4)Подрезной резец ВК8 Гост 18871-73

5)Сверло Ø8,8 мм 2300 – 7003 ГОСТ 4010-77

6)Развертка развертка Ø9 мм ГОСТ 1672 – 80

7)Метчик 2640 – 0083 ГОСТ 1604 – 71

Определение количества переходов

Операция 010

1)Точить торец, точить цилиндрические поверхности начерно

2)Точить цилиндрические поверхности начисто

3)Расточить 4 фаски

4)Прорезать канавки

Операция 015

1)Сверлить отверстие

2)Развернуть отверстие

3)Нарезать резьбу

Всего 7 переходов

3.6 Обоснование последовательности обработки поверхностей заготовки и разработка маршрутного технологического процесса (формирование из переходов операций и определение их структур)Выбор технологического оборужования и оснастки

Формирование из переходов операций

(Технологическая операция это часть технологического процесса, выполняемая на одном рабочем месте одним или группой рабочих)

Операция 010

Переходы 1-4

Операция 015

Переходы 5-7

Разрабатываемый технологический процесс должен обеспечить повышенную производительность труда и качество поверхности, сокращение трудовых и материальных затрат на его реализацию.

Штучное время обработки фланца можно уменьшить за счет сокращения вспомогательного времени, для этого применим станок с ЧПУ 16К20Ф1.

Применение станков с ЧПУ существенно уменьшает вспомогательное и основное время на обработку вала по сравнению с универсальными станками, учитывая меньшее количество установок в приспособлении при фрезеровании пазов.

Станки

1) Токарно-винторезный станок 16К20T

2) Вертикально-сверлильный станок 1С132

Оснастка

Для установки фланца и инструмента понадобится следующая оснастка

Трехкулачковый патрон 7100-0006 Гост 2675-80,

Для установки сверл понадобится переходная втулка 6100-0238

Кондуктор

3.7 Определение припусков, межпереходных размеров и их допусков (расчет для одной поверхности) Определение размеров исходной заготовки

Назначаем допуск обрабатываемой поверхности на операции 010 при точении цилиндрической поверхности Æ128 Т

∆

=1.6 мм (по Косиловой) 15 квалитет для размера детали 128 ±0.1 мм

Отклонениия расположения поверхностей отливок

Коробление ΔК,в мкм на 1 мм поверхности принимаем 3 мкм (0.3х10мм)

Расчет минимальных припусков

2zmin=2(R+h)i-1+ΔΣi-1+Σi

Качество поверхности отливок (Rz+h) при 2-ом классе точности отливки 500 мкм

Погрешность закрепления 100 мкм

Черновое точение 2zmin=2(500+3+100)=1203 мкм

Качество поверхности после механической обработки (чернового перехода)

Rz=100 мкм h=100 мкм

Чистовое точение 2zmin=2(100+100+1.5+0.1)=403.2 мкм

Расчет наименьших размеров по технологическим переходам производим складывая наименьшие предельные размеры соответствующие предшествующему тех. переходу с величиной припуска на выполняемый переход

Расчетный наименьший диаметр

Dmin=Dmini-1+2Zmin

Черновое точение Dmin=127.9+0.403=128.303 мм

Отливка Dmin=128.303+1.203=129.506

Определяем наибольший предельный размер

Допуск Td(чистовое)=100мкм

Допуск Td(черновое)=250мкм

Dmax=Dminокр.i-1+Td

Чистовое точение Dmax=128+0.1=128.1 мм

Черновое точение Dmax=128,31+0.25=128,56 мм

Отливка Dmax=129.51+1.6=131.11 мм

Расчет фактических максимальных и минимальных припусков по переходам производим вычитая соответствующие значения наибольших и наименьших предельных размеров соответствующих выполненяемому и предшесвующему тех.переходу.

Максимальные припуски

2Zmaxчист=Dmaxчерн-Dmaxчист=128.56-128.1=0.46 мм

2Zmaxчерн=Dmaxотл-Dmaxчерн=131.11-128.56=2.55 мм

Минимальные припуски

2Zminчист=Dminчерн-Dminчист=128.303-127.9=0,403 мм

2Zminчерн=Dminотл-Dminчерн=129.506-128.303=1.203 мм

Zобщ.max=3.01 мм

Zобщ.min=1.606 мм

Проверка правильности расчета

Zобщ.max-Zобщ.min=Tз+Тд

3.01-1.606=1.6-0.2

1,4=1,4

Вывод:расчет выполнен верно.

3.8 Назначение режимов резания (расчет для одного перехода,остальные выбирают по справочникам.)

Материал СЧ21-40

sв

=190 Мпа

Переход-точение поверхности Æ128 мм

Станок токарно-винторезный 16К20Ф1

Материал режущей части резца ВК8

Главный угол в плане φ=45˚

Вспомогательный угол в плане при черновом точении φ1=6˚

Вспомогательный угол в плане при чистовом точении φ1=12˚

Задний угол при черновом точении α=8˚

Задний угол при чистовом точении α=12˚

Угол наклона главной режущей кромки λ=-2˚

Радиус при вершине r=1 мм

Допустимое значение глубины резания при чистовой обработке выбирают в зависимости от требований по качеству изделия

При Ra=2.5 t=0.375

tпр

=1

Подача s0

при предварительном точении

S0

=2.11 мм/об S0

=2.11 мм/об

D=128 мм С=0.6 а1=0.25 а2=0.25

Подача s0

при окончательном точении

где с=80 *10-3

, а1=0.7 а2=0.36 где с=80 *10-3

, а1=0.7 а2=0.36

S0

=0.67 мм/об

Время резания до смены инструмента

Оптимальное время резания до смены инструмента Т, обеспечивающее минимальную себестоимость обработки, определяется по таблице

Т=60мин

Скорость резания при чистовом точении

υ = [( Cυ

)/ ( Tm

tx

sy

)]∙ Kυ

Сv=243 x=0.15 y=0.4 m=0.2,Т=60,s=0.36,t=0.67

Kv- общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания

где

Kмυ

— коэффициент, учитывающий качество обрабатываемого материала и равный 1

;

Kпυ

— коэффициент, учитывающий состояние поверхности заготовки и равный 1,0

;

Kиυ

— коэффициент, учитывающий материал инструмента и равный 0.83.

Kυ

= Kмυ

Kпυ

Kиυ

Kv=1*1*0.83=0.83

V=[(243)/(600.2

х 0.670.15

х 0.360.4

)] х 0.83=142 м/мин

Сила резания

Pz,y,x

= 10Cp

tx

sy

υn

Kр.

Ср=92 x=1 y=0.75 n=0 Kp=1.1

Pz=10*92 *0.375*0.670.75

* 1420

* 1.1=281 Н

Требуемая частота вращения при точении выбирается из ряда частот вращения шпинделя станка максимальной, удовлетворяющей ограничению по скорости резания

мин –1 мин –1

n=353 мин-1

Мощность резания (эффективная), кВт

Np

=Pz

vд

/ 60 кBт

Np=0.281*142/60=0.66 кВт

Операция 005

Токарная

Установ А

Резец Резец 2100 – 0409 ВК8 ГОСТ 18878 - 73

| t, мм

|

Sо

, мм/об

|

Sм

, мм/мин

|

n, об/мин

|

V, м/мин

|

Tо

, мин

|

| 2.0 |

1.2 |

- |

- |

116 |

0.43 |

Резец Резец 2100 – 0409 ВК8 ГОСТ 18878 - 73

| t, мм

|

Sо

, мм/об

|

Sм

, мм/мин

|

n, об/мин

|

V, м/мин

|

Tо

, мин

|

| 0.2 |

0.2 |

- |

- |

131 |

0.21 |

Подрезной резец ВК8 Гост 18871-73

| t, мм

|

Sо

, мм/об

|

Sм

, мм/мин

|

n, об/мин

|

V, м/мин

|

Tо

, мин

|

| 2 |

0.2 |

- |

- |

114 |

0.18 |

Установ Б

Резец Резец 2100 – 0409 ВК8 ГОСТ 18878 – 73

| t, мм

|

Sо

, мм/об

|

Sм

, мм/мин

|

n, об/мин

|

V, м/мин

|

Tо

, мин

|

| 0.2 |

0.2 |

- |

- |

131 |

0.21 |

Резец расточной ВК8 2140 – 0006 ГОСТ 18882 – 73

| t, мм

|

Sо

, мм/об

|

Sм

, мм/мин

|

n, об/мин

|

V, м/мин

|

Tо

, мин

|

| 2 |

0.5 |

- |

- |

131 |

0.75 |

Подрезной резец ВК8 Гост 18871-73

| t, мм

|

Sо

, мм/об

|

Sм

, мм/мин

|

n, об/мин

|

V, м/мин

|

Tо

, мин

|

| 2 |

0.15 |

- |

- |

114 |

0.15 |

Операция 010

Вертикально-сверлильная

Сверло Ø8,8 мм 2300 – 7003 ГОСТ 4010-77

| t, мм

|

Sо

, мм/об

|

Sм

, мм/мин

|

n, об/мин

|

V, м/мин

|

Tо

, мин

|

| 4.4 |

0.26 |

- |

535 |

14.8 |

2.5 |

Развертка развертка Ø9 мм ГОСТ 1672 – 80

| t, мм

|

Sо

, мм/об

|

Sм

, мм/мин

|

n, об/мин

|

V, м/мин

|

Tо

, мин

|

| 0.1 |

2.2 |

- |

300 |

8.5 |

0.6 |

Метчик 2640 – 0083 ГОСТ 1604 – 71

| t, мм

|

Sо

, мм/об

|

Sм

, мм/мин

|

n, об/мин

|

V, м/мин

|

Tо

, мин

|

| 1.8 |

1 |

186 |

186 |

3.5 |

0.85 |

3.9 Нормирование операций

Расчет норм времени на токарную операцию 005.

1)Определяем основное время операции To

To=Σto

То=1.93 мин

2)Определяем вспомогательное время операции Твсп

Тв

= tуст

+ tпер

+ tдоп

tуст

– вспомогательное время на снятие и установку детали

tуст

= 0,13 мин.

tпер

– вспомогательное время связанное с переходом

tпер

= 0,1 мин.

tдоп

– вспомогательное время на переключение скоростей и подач

tдоп

= 0,07 мин.

Тв

= 0,13 + 0,1 + 0,07 = 0,3 мин.

3)Определяем оперативное время

Топ=То+Твсп

Топ=1.93+0.3=2.23 мин

4)Определяем время на обслуживание станка

Тобс=4%Топ

Тобс=0.04*2.23 =0.09 мин

5)Определяем время на отдых

Тотд=5%Топ

Тотд=0.05*2.23 =0.11 мин

6)Определяем штучное время

Тшт=То+Твсп+Тобс+Тотд=2.43 мин

7)Определяем подготовительно-заключительное время Тпз

Тпз=14 мин по табл.46 стр.131 Общемашиностроительные нормативы времени.

8)Определяем штучно-калькуляционное время

Тшт-к=Тшт+Тпз/n

Где n-размер партии запускаемой в производство,штук

Тшт-к=2.43+14/5000=2.4328 мин

Сводная таблица расчёта норм времени детали типа корпус по маршруту обработки.

№

опера-ции.

|

Название

Операции.

|

То

мин.

|

Тв

мин. |

Топ.

|

Тобс.

|

Тшт.

|

Тпз.

|

n |

Тотд.

|

Тшт-к.

|

| tуст.

|

tпер.

|

tизм.

|

tдоп.

|

| 005

|

Токарная |

1.93 |

0,13 |

0,1 |

0,23 |

0,07 |

2.23 |

0.09 |

2.43 |

14 |

5000 |

0.11 |

2.4328 |

| 010

|

Вертикально-

сверлильная

|

1.8 |

0,11 |

0,06 |

0,1 |

0,05 |

2.12 |

0,2 |

2.52 |

12 |

0,2 |

2.5224 |

3.10 Контроль точности фланца

В условиях среднесерийного производства контроль выполняют с помощью универсальных измерительных средств. Точность размеров, относительных поворотов и геометрической формы плоских поверхностей контролируют с помощью линеек, угольников, уровней, концевых мер, индикаторов и различных шаблонов. Для контроля точности размеров, относительного положения и геометрической формы отверстий дополнительно применяют микрометрические и индикаторные приборы - штихмассы, пассиметры, микрометры, штангенинструменты - штангенциркули, штангенрейсмусы, штангенглубиномеры, контрольные оправки и предельные калибры пробки

|