УРАЛЬСКИЙ СОЦИАЛЬНО-ЭКОНОМИЧЕСКИЙ ИНСТИТУТ

АКАДЕМИИ ТРУДА И СОЦИАЛЬНЫХ ОТНОШЕНИЙ

Кафедра экономики труда

КОНТРОЛЬНАЯ РАБОТА

ПО ДИСЦИПЛИНЕ:

"ОСНОВЫ ОРГАНИЗАЦИИ ПРОИЗВОДСТВА"

Выполнил:

студент группы ЭСЗ - 307

Замятина Маргарита Радмировна

Челябинск 2010

Партия деталей из п

шт. (табл.1) обрабатывается на операциях продолжительностью t

1

, t

2

, t

3

, t

4

, t

5

(мин.). Размер транспортной партии р

шт. На первой операции k

1

рабочих места; на второй - k

2

, на третьей - k

3

, четвертой - k

4

, пятой - k

5

рабочих мест. Определить общую длительность технологического цикла при последовательном, параллельном и параллельно-последовательном движении деталей.

Выполнить графики длительности технологического цикла при последовательном, параллельно-последовательном и параллельном движении деталей.

Таблица 1.

Исходные данные для определения длительности технологического цикла простого производственного процесса

| Показатели |

Вариант |

| 2

|

| Размер партии деталей п

, шт. |

12 |

| Размер транспортной партии р

,шт. |

6 |

| t

1

|

4 |

| t

2

|

1,5 |

| t

3

|

6 |

| t

4

|

0 |

| t

5

|

0 |

| k

1

|

1 |

| k

2

|

1 |

| k

3

|

2 |

| k

4

|

0 |

| k

5

|

0 |

Решение:

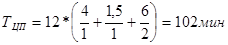

1. Определим общую длительность технологического цикла при последовательном движении деталей.

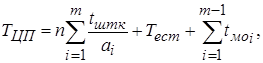

Длительность операционного производственного цикла партии деталей при последовательном виде движения рассчитывается по формуле

где п

- количество деталей в партии;

т

- число операций технологического процесса;

i

- число рабочих мест (i= 1, 2, …, т);

tштк

- норма времени на выполнение каждой операции, мин;

- количество рабочих мест, запятых изготовлением партии деталей на i - й операции; - количество рабочих мест, запятых изготовлением партии деталей на i - й операции;

- время протекания естественных процессов; - время протекания естественных процессов;

- время межоперационного пролеживания детали на i - й операции. - время межоперационного пролеживания детали на i - й операции.

Так как  = 0 и = 0 и  = 0, = 0,

Построим график.

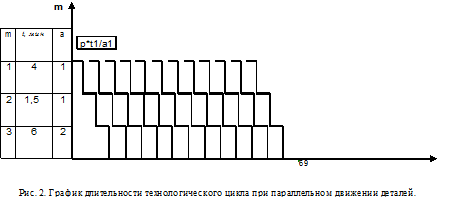

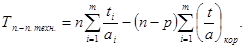

2. Определим общую длительность технологического цикла при параллельном движении деталей.

Длительность операционного производственного цикла партии деталей при параллельном виде движения рассчитывается по формуле

где р - размер транспортной партии деталей;

- время наиболее продолжительной операции (главной). - время наиболее продолжительной операции (главной).

Так как  = 0, = 0,

Построим график.

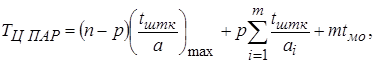

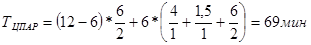

3. Определим общую длительность технологического цикла при параллельно-последовательном движении деталей. Длительность операционного производственного цикла партии деталей при параллельно-последовательном виде движения рассчитывается по формуле

Реклама

На участке производится сборка изделия. Исходные данные для расчетов представлены в табл.2; технологический процесс сборки - в табл.3. Месячная программа выпуска изделий составляет Nm шт. Число рабочих дней в месяце - 21. Режим работы сборочного участка - Ксм. Продолжительность рабочей смены - Tcм (мин.). Время на плановые ремонты и переналадку рабочих мест составляет А %.

Необходимо: определить оптимальный размер партии изделий; установить удобопланируемый ритм; определить длительность операционного цикла партии изделий по сборочным единицам; рассчитать необходимое число рабочих мест и численность рабочих.

Таблица 2

Исходные данные для расчетов.

| Показатели |

Вариант |

| 2 |

| Месячная программа выпуска изделий Nm, шт. |

1200 |

| Режим работы сборочного участка Ксм |

2 |

| Продолжительность рабочей смены Tcм, мин. |

420 |

| Время на плановые ремонты и переналадку рабочих мест А (%). |

4 |

Решение:

Таблица 3

Технологический процесс сборки изделия А

| Условные обозначения сборочных единиц |

№ операции (i) |

ti

, мин |

Коэффициент выполнения норм КВ

|

мин

|

мин

|

Размер партии  , шт. , шт. |

Длительность операционного цикла партии изделий, ч |

Длительность операционного цикла партии по сборочной единице, ч. |

| 1 |

2 |

3 |

4 |

5 |

6 |

8 |

9 |

10 |

| АВ1

|

1 |

8,5 |

1,05 |

8,1 |

17 |

57 |

8 |

15 |

| 2 |

6,9 |

1,03 |

6,7 |

17 |

57 |

7 |

| АВ2

|

3 |

2,4 |

1,02 |

2,4 |

17 |

57 |

3 |

13 |

| 4 |

3,6 |

1,04 |

3,5 |

17 |

57 |

4 |

| 5 |

6,7 |

1,05 |

6,4 |

17 |

57 |

6 |

| АВ |

6 |

8,8 |

1,02 |

8,6 |

17 |

57 |

8 |

8 |

| АБ |

7 |

11,2 |

1,03 |

10,9 |

17 |

57 |

1 |

48 |

| 8 |

7,2 |

1,05 |

6,9 |

17 |

57 |

7 |

| 9 |

4,8 |

1,07 |

4,5 |

17 |

57 |

5 |

| 10 |

6,5 |

1,08 |

6,0 |

17 |

57 |

6 |

| 11 |

8,5 |

1,02 |

8,3 |

17 |

57 |

8 |

| 12 |

10,2 |

1,06 |

10,8 |

17 |

57 |

11 |

| АА |

13 |

2,5 |

1,04 |

2,4 |

17 |

57 |

3 |

27 |

| 14 |

4,3 |

1,08 |

3,4 |

17 |

57 |

4 |

| 15 |

10,1 |

1,04 |

9,7 |

17 |

57 |

9 |

| 16 |

11,2 |

1,03 |

10,9 |

17 |

57 |

11 |

| А |

17 |

14,5 |

1,09 |

13,3 |

17 |

57 |

13 |

34 |

| 18 |

7,6 |

1,1 |

6,9 |

17 |

57 |

7 |

| 19 |

4,1 |

1,02 |

4,0 |

17 |

57 |

4 |

| 20 |

10,4 |

1,06 |

9,8 |

17 |

57 |

10 |

| Итого |

143,5 |

340 |

57 |

145 |

145 |

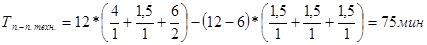

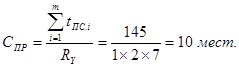

1. Рассчитываем графы таблицы 5 и 6 по формулам

где,  - норма штучного времени на i - й операции с учетом коэффициента выполнения норм, мин. - норма штучного времени на i - й операции с учетом коэффициента выполнения норм, мин.

- коэффициент выполнения норм времени - коэффициент выполнения норм времени

- подготовительно-заключительное время на i - й операции сборки, мин; - подготовительно-заключительное время на i - й операции сборки, мин;

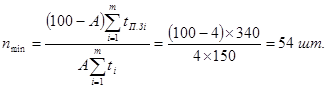

2. Определяем минимальный размер партии изделий А по формуле

nmin - минимальный размер партии;

- подготовительно-заключительное время на i - й операции сборки, мин; - подготовительно-заключительное время на i - й операции сборки, мин;

А - время на плановые ремонты и переналадку рабочих мест %

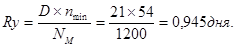

3. Удобопланируемый ритм рассчитывается по формуле

. .

Из удобопланируемых ритмов 21, 7, 3, 1 выбираем  = 1 день. = 1 день.

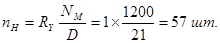

4. Оптимальный размер партии изделий определяется по формуле:

Выполняется условие

54<57<1200.

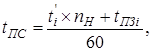

Расчет длительности операционного цикла партии изделий по каждой операции ведется по формуле

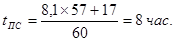

а результаты заносятся в гр.9 табл.3. Например, по первой операции длительность цикла составляет:

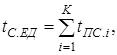

6. Длительность операционного цикла партии изделий по сборочным единицам определяется по формуле

а результаты заносятся в гр.10 табл.3. Например, по сборочной единице АВ1

длительность цикла составляет tс. ед = 8 + 7 = 15 час.

7. Необходимое число рабочих мест рассчитывается по формуле:

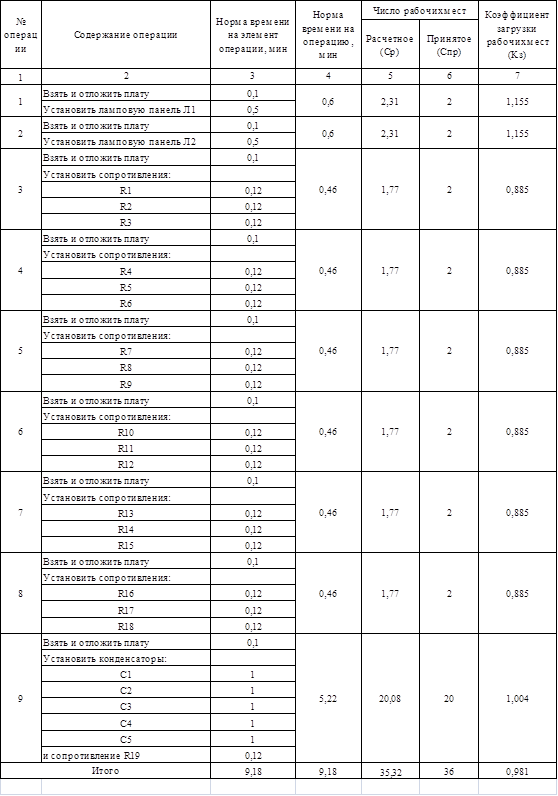

На основе заводских нормативов времени на выполнение технологически неделимых элементов операций (табл.4) спроектировать производственный процесс сборки ячейки, если продолжительность выполнения операций кратна такту, при организации однопредметной непрерывно-поточной линии с использованием распределительного конвейера.

Рассчитать календарно-плановые нормативы однопредметной непрерывно-поточной линии. Изделия с операции на операцию передаются поштучно.

Исходные и нормативные данные для расчетов представлены в табл.5.

Таблица 4

Нормативы времени на выполнение технологически неделимых элементов операций

Реклама

| Содержание элементов операций |

Штучная норма времени (t шт), мин., по вариантам |

| 2 |

| Установить сопротивление |

0,12 |

| Установить конденсатор |

1,00 |

| Установить ламповую панель |

0,50 |

| Взять и отложить плату |

0,10 |

Таблица 5

Исходные и нормативные данные для расчетов

| Показатели |

Штучная норма времени (t шт.), мин., по вариантам |

| 2 |

| Регламентированные перерывы на отдых, мин. |

20 |

| Производственная программа Nсм, шт. /смену |

1800 |

| Режим работы, Ксм |

3 |

| Продолжительность смены Тсм, час. |

8 |

| Диаметр барабанов Д, м |

0,6 |

| Шаг конвейера l0

, м. |

0,6 |

Решение:

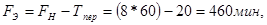

1. Эффективный фонд времени работы оборудования ОНПЛ рассчитываем по формуле

где fh

- номинальный фонд времени (в данном случае равен продолжительности смены 8 60 мин);

Тпер

- продолжительность регламентированных перерывов, мин.

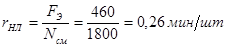

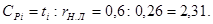

2. Такт ОНПЛ определяем по формуле

3. Проектирование производственного процесса сборки ячейки 2У-3 при продолжительности выполнения операций, кратной или равной такту (табл.6).

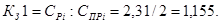

4. Число рабочих мест определяем по формуле, подставив в нее соответствующие данные по первой операции,

Принимаем Спр = 2 рабочим местам. Аналогично рассчитываем по всем операциям, а результаты заносим в гр.5 и 6 табл.

5. Коэффициент загрузки рабочих мест на каждой i-й операции определяем по формуле. Подставив в эту формулу соответствующие данные по первой операции, получим

Аналогично производим расчеты по всем операциям, а результаты заносим в гр.7 табл.6.

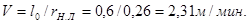

6. Скорость движения конвейера определяем по формуле, подставляя в нее соответствующие данные,

7. Период распределительного конвейера устанавливается, исходя из выражения:

П = НОК{С1

, С2

, С3

, С4

, С5

, С6

, С7

, С8

, С9

, С10

} = НОК {2, 2, 2, 2, 2, 2, 2, 20} = 7.

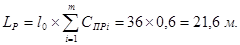

8. Расчет длины ленты распределительного конвейера. Вначале рассчитываем рабочую длину ленты конвейера по формуле:

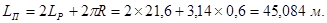

Затем определяем полную длину ленты по формуле:

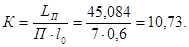

По длине распределительного конвейера в ней должно укладываться целое число периодов. Поэтому определяемое число повторений периода также должно быть целым числом.

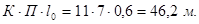

Принимаем К = 11. Тогда  . Это удовлетворяет обоим условиям формулы: 45,084 < 46,2. Исходя из этого, полную длину ленты распределенного конвейера принимаем равной 46,2 м. Основываясь на такой длине ленты конвейера, корректируем шаг конвейера, который после расчетов составляет . Это удовлетворяет обоим условиям формулы: 45,084 < 46,2. Исходя из этого, полную длину ленты распределенного конвейера принимаем равной 46,2 м. Основываясь на такой длине ленты конвейера, корректируем шаг конвейера, который после расчетов составляет  = 0,616 м. = 0,616 м.

9. Продолжительность производственного цикла - это отрезок времени от поступления предмета труда на первую операцию поточной линии до выхода его с последней операции. Этот показатель можно определить по стандарт - плану или по формуле:

10. Расчет заделов. На ОНПЛ создаются внутрилинейные заделы трех видов: технологические, транспортные и резервные. Величина технологического задела при поштучной передаче обрабатываемых изделий рассчитывается по формуле:

Zтех = СП

= 36шт.,

а величина транспортного задела - по формуле:

Zтp= (СП

- 1) = 26 - 1 = 35 шт.

Учитывая, что рабочие места имеют высокий коэффициент загрузки (в среднем больше единицы), величину страхового задела принимаем в размере 4% от сменного задания, следовательно, Zстр = 1800 0,04 =72 шт.

Общая величина внутрилинейного задела определяется по формуле:

Zoб = Zтex+ Zтp+ Zcтp= 36+35+76 = 143 шт.

11. Величина незавершенного производства определяется по формуле:

12. Часовая производительность ОНПЛ рассчитывается по формуле:

Таблица №6

Требуется изготовить за месяц N деталей. В месяце 21 рабочий день, работа ведется в К смен. Период оборота линии принят 0,5 смены. Брак на операциях отсутствует. Технологический процесс включает четыре операции продолжительностью соответственно t1

; t2

; t3

; t4

мин.

С учетом данных таблрассчитать календарно-плановые нормативы и построить стандарт-план однопредметной прерывно-поточной линии (ОППЛ).

Дать предложения по организации труда рабочих.

Таблица 7

Исходные данные к расчету календарно-плановых нормативов ОППЛ

| Показатели |

Штучная норма времени (t шт.), мин., по вариантам |

| 2 |

| Производственная программа N, шт. /месяц |

18400 |

| Режим работы, Ксм |

3 |

| Продолжительность смены Тсм, час. |

8 |

| t1

, мин. |

1,9 |

| t2

, мин. |

1,1 |

| t3

, мин. |

2,1 |

| t4

, мин. |

1,3 |

Решение:

Рассчитываем программу выпуска за полсмены

Рассчитываем такт потока

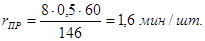

Число рабочих мест по расчету составляет четыре единицы, принимается шесть единиц, которым присваиваются номера от 1 до 6. Оборудование на рабочих местах № 2,3,5 и 6 полностью не загружено.

Расчетная численность производственных рабочих составляет 6 человек, после распределения загрузки путем подбора работ (совмещения профессий), достаточно иметь 4 человека в смену.

На основе данных по условию и рассчитанных каледарно-плановых нормативов построим стандарт-план однопредметной прерывно-поточнойлинии (ОППЛ)

Поскольку линия работает в три смены, численность рабочих составляет

Чсп = 4 · 3 · 1,1 = 13 человек.

Если нет возможности полностью загрузить отдельных рабочих на поточной линии, то им можно поручить выполнение внепоточных работ в соответствии с графиком работы оборудования поточной линии.

Вследствие различной трудоемкости на смежных операциях производственного процесса неизбежны межоперационные оборотные заделы.

По механическому цеху мощность установленного оборудования NкВт, средний коэффициент полезного действия электромоторов hД

, средний коэффициент загрузки оборудования Кз, средний коэффициент одновременной работы оборудования Ко, коэффициент полезного действия питающей электрической сети Кс, плановый коэффициент спроса потребителей электроэнергии по цеху hc. Режим работы цеха - Ксм по tсм = 8 часов. Затраты времени на плановые ремонты А%. Число календарных, выходных и праздничных, предпраздничных и полных дней; продолжительность полной и предпраздничной смены представлены в табл.8.

Определить экономию (перерасход) электроэнергии.

Таблица 8

Исходные данные к расчету экономии электроэнергии

| Показатели |

Вариант 2 |

| Мощность установленного оборудования N (кВт) |

1050 |

| Средний коэффициент полезного действия электромоторов hД

|

0,95 |

| Средний коэффициент загрузки оборудования Кз |

0,85 |

| Средний коэффициент одновременной работы оборудования Ко |

0,75 |

| Коэффициент полезного действия питающей электрической сети Кс |

0,98 |

| Плановый коэффициент спроса потребителей электроэнергии по цеху hc |

0,7 |

| Режим работы цеха Ксм |

3 |

| Затраты времени на плановые ремонты А (%) |

7 |

| Число календарных дней FK

|

365 |

| Число выходных и праздничных дней FП

|

108 |

Число предпраздничных дней  |

6 |

Решение:

1) Определяем эффективный фонд рабочего времени:

FП *

Ксм х 8 + ( х21) - 431 (А) = 251*24+126-431=5719 часов х21) - 431 (А) = 251*24+126-431=5719 часов

2) Определяем плановый спрос потребителей электроэнергии по цеху

N*F* hc= 1050* 5719 * 0,7 =4203465кВт/ч

3) Расход электроэнергии Рэл (кВт ч) для производственных целей (плавка, термообработка, сварка и т.д.) рассчитывается по формуле

где Wy - суммарная установленная мощность электромоторов оборудования, кВт;

F, - эффективный фонд времени работы потребителей электроэнергии за плановый период (месяц, квартал, год), ч;

К, - коэффициент загрузки оборудования;

Ко - средний коэффициент одновременной работы потребителей электроэнергии;

Кс - коэффициент полезного действия питающей электрической сети;

Пд - коэффициент полезного действия установленных электромоторов.

1050*5719*0,85*0,75/0,98*0,95 = 4072506кВт/ч

3) Определяем экономию электроэнергии

4203465 - 4072506=130959кВт/ч

|