Федеральное агентство по образованию

МУРОМСКИЙ ИНСТИТУТ (ФИЛИАЛ)

Государственного образовательного учреждения высшего

профессионального образования

«ВЛАДИМИРСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ»

Факультет Машиностроительный

Кафедра Техническая механика

КУРСОВОЙ

ПРОЕКТ

по ДМ и ОК

(наименование дисциплины)

Тема: Проектирование привода цепного транспортера

Муром 2008 г.

Содержание

Анализ технического задания

Введение

1. Выбор электродвигателя

2. Кинематический расчет привода

3. Силовой расчет

4. Проектный расчет всех передач привода

4.1 Расчет тихоходной ступени редуктора

4.2 Расчет быстроходной ступени редуктора

5. Расчет цепной передачи

6. Ориентировочный расчет валов. Основные компоновки редуктора

7. Проверочный расчет вала на жесткость и прочность

8. Расчет вала на выносливость

9. Расчет и подбор подшипников качения

10. Окончательный выбор и расчет подшипника

11. Расчет шпоночного соединения

12. Расчет муфты

13. Посадки зубчатого колеса. Звездочки и подшипников

14. Выбор условий смазки

15. Описание конструкции сварной рамы привода

Список использованной литературы

Приложения, спецификации к сборочному чертежу и общему виду привода

Анализ технического задания

Режим работы определяется условиями эксплуатации приводимой машины в течение заданного срока службы. Режим работы обычно характеризуется и задаются законом (графиком) изменения рабочей нагрузки в относительных единицах измерения.

График нагрузки может быть ступенчатым и плавным.

Мы имеем ступенчатый график нагрузки, который показан на приложении, где Т1

, Т2

, Т3

– вращательные моменты которые сообщаем машине приводу; t1

, t2

, t3

– время действия каждого момента.

Время действия пускового момента  пуск

обычно не учитываются в виду малой относительной продолжительности пускового периода. Однако величина самого момента учитывается при проверке привода на перегрузку. Большинство режимов работы современных машин описывается пятью типовыми режимами, полученных на основе статической обработки реальных режимов нагружения множества машин. пуск

обычно не учитываются в виду малой относительной продолжительности пускового периода. Однако величина самого момента учитывается при проверке привода на перегрузку. Большинство режимов работы современных машин описывается пятью типовыми режимами, полученных на основе статической обработки реальных режимов нагружения множества машин.

Общими исходными данными к расчету привода является график нагрузок, срок службы, серийность или тип производства.

Для приводов включающих редукторы, дополнительно бывают заданы: мощность на выходном валу привода Pвых

и частота его вращения nвых

Реклама

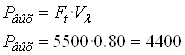

Для приводов с конвейером обычно задаются тяговое усилие F, на приводном барабане (звездочке) и скорость цепи Vλ

. В этом случае:

Так как Vλ

и Дб

известны то:

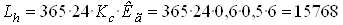

Срок службы привода может быть задан в часах L или в годах.

Кс

– суточный коэффициент

Кг

– годовой коэффициент

Производство мелкосерийное.

Введение

Редуктором называют механизм, состоящий из зубчатых или червячных передач, выполненный в виде отдельного агрегата и служащий для передачи вращения от вала двигателя к валу рабочей машины. Назначение редуктора – понижение угловой скорости и соответственно повышение вращательного момента ведомого вала по сравнению с ведущим.

Механизмы для повышения угловой скорости, выполненные в виде отдельных агрегатов, называют ускорителями или мультипликаторами. Редуктор состоит из корпуса, в котором помещают элементы передачи – зубчатые колеса, валы, подшипники и т.д.

Наиболее распространены двухступенчатые горизонтальные редукторы, эти редукторы отличаются простотой, но из-за несимметричного расположения колес на валах повышается концентрации нагрузки на длине зуба.

Применение соосных редукторов ограничивается случаями, когда в нет необходимости иметь два выходных кольца быстроходного или тихоходного вала, а совпадение геометрических осей входного и выходного валов удобно при намеченной общей компоновке привода. В соосных редукторах быстроходная ступень зачастую недогружена, так как силы вызывающие в зацеплении колес тихоходной ступени, значительно больше, чем в быстроходной, а межосевые расстояния ступеней одинаковы.

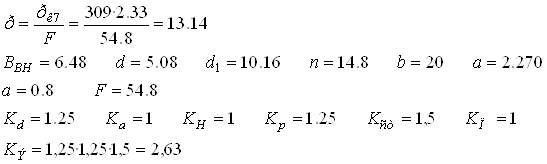

1. Выбор электродвигателя

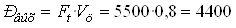

1.1 Номинальная мощность на выходе привода

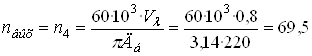

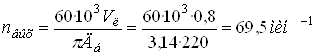

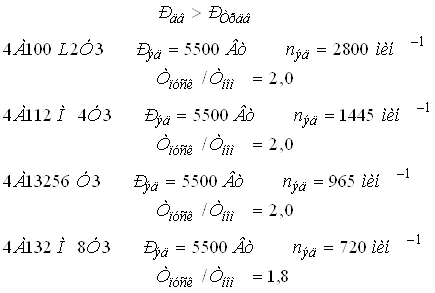

1.2 На ходим чистоту вращения вала

1.3 Находим общий КПД привода

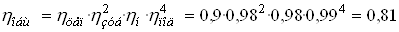

1.4 Средняя квадратная мощность на выходе привода с учетом графика его нагрузки. Средняя квадратная мощность

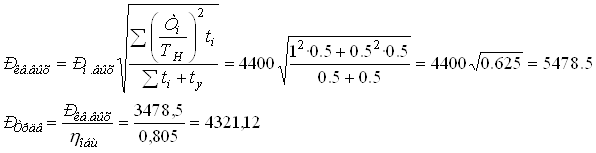

1.5 Подбираем все подходящие электродвигатели

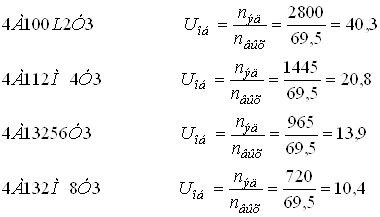

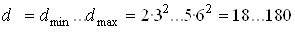

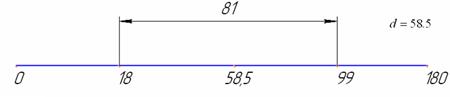

1.6 Определим все общие передаточные числа, которые будем иметь привод при работе с каждым на избранных электродвигателей

1.7 Рекомендуемый диапазон возможного общего передаточного числа привода

Подходит 4А100L2У3 Uоб

=40,3

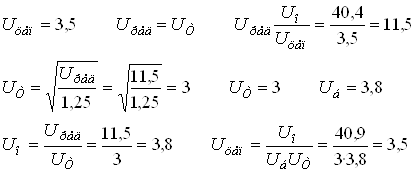

2. Кинематический расчет привода

2.1 Общее передаточное число привода

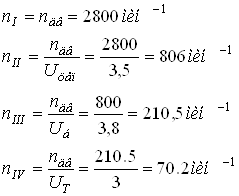

2.2 Частоты вращения

Что соответствует задачи

3. Силовой расчет

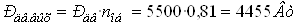

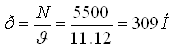

3.1 Находим рассчитанную мощность привода, как можно наибольшую размерную величину

а)

б)

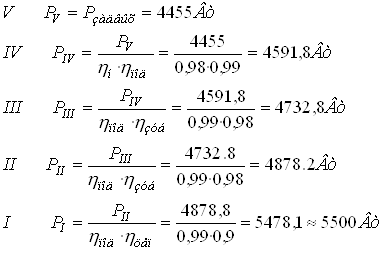

3.2 Определяем мощность на валах

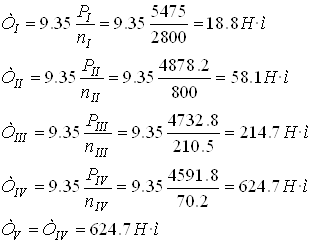

3.3 Определяем моменты на валах

Реклама

3.4 Данные сводим в таблицу

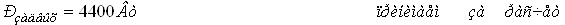

| № вала |

ni

мин-1

|

Рi

Вт |

Тi

Н·м |

U |

| I |

2800 |

5500 |

18.8 |

3.5 |

| II |

800 |

4878.2 |

58.1 |

3.8 |

| III |

210.5 |

4732.8 |

214.7 |

3 |

| IV |

70.2 |

4591.8 |

624.7 |

1 |

| V |

4455 |

624.7 |

4. Проектный расчет всех передач привода

4.1 Расчет редуктора начнем с тихоходной ступени, так как она наиболее нагружена.

Желая получить компактный редуктор выбираем для зубчатых колес материалы.

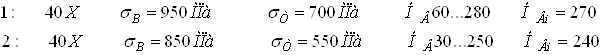

4.1.1 Выбираем материалы шестерни колеса

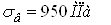

- для шестерни: Сталь 40Х НВ=240

- для колеса: Сталь 40Х НВ=270

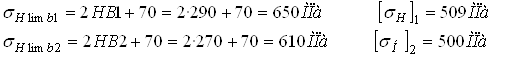

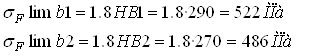

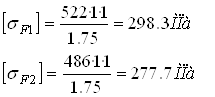

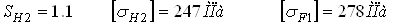

4.1.2 Допускаемые напряжения, контактное напряжение

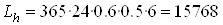

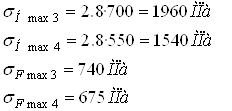

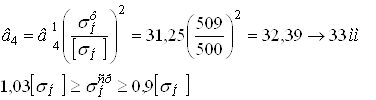

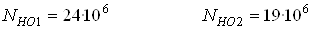

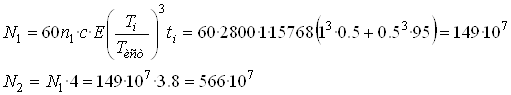

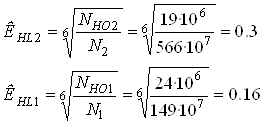

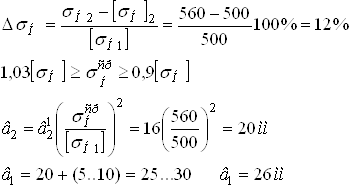

Эквивалент числа циклов нагружения класса 4.

4.1.3 4.1.3

4.1.4 Определяем предельно допускаемые напряжения

4.1.5 Так перед работы в закрытой масляной ванне то прочность ограничена контактными напряжениями

4.1.6 Окружная скорость колес передачи

ГОСТ 16162-70 7 ст. точности

Передача общего машиностроения не требующая особой точности

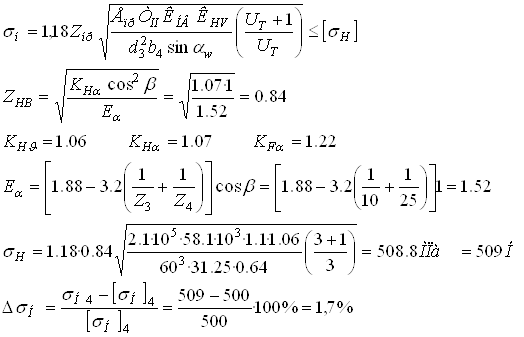

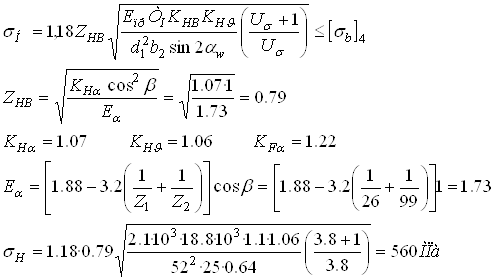

4.1.7 Проверяем зубья колес на контактную прочность

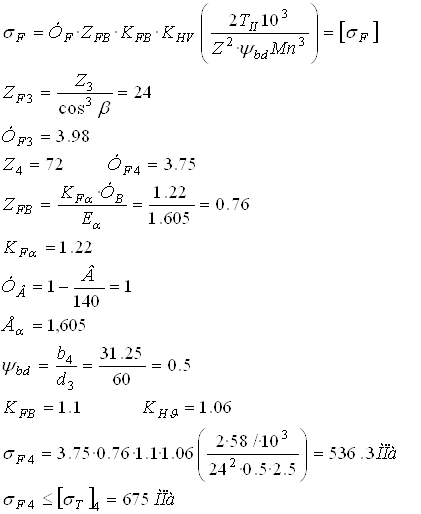

4.1.8 Проверяем зубья колес на изгиб и выносливость

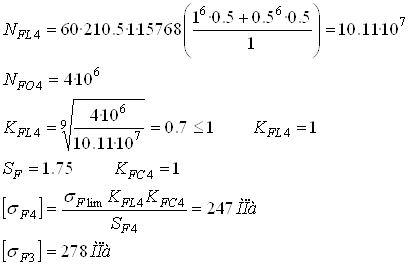

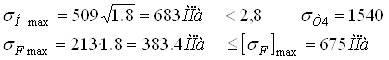

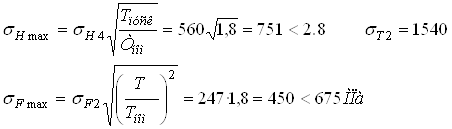

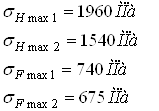

4.1.10 Проверяем прочность при перегрузке

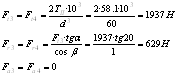

Силы в зубчатом зацеплении колес 3 и 4

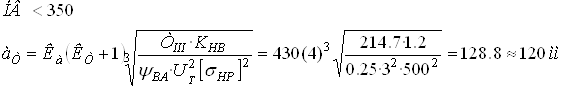

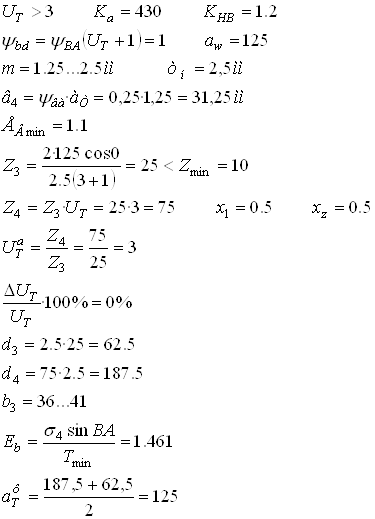

4.2 Расчет быстроходной ступени редуктора

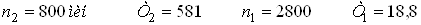

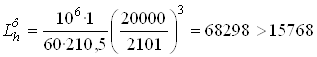

Передаточное число:  продолжительность работы t=15768 продолжительность работы t=15768

4.2.1 Выбираем материал

4.2.2 4.2.2

4.2.3

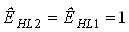

4.2.4 коэффициент долговечности

Принимаем за

4.2.5 Предел контактной выносливости поверхности зубьев

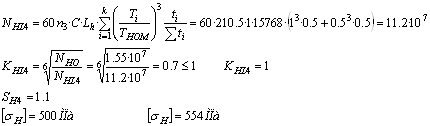

4.2.6 Определение допускаемых напряжений изгиба

4.2.7 Принимаем

Принимаем

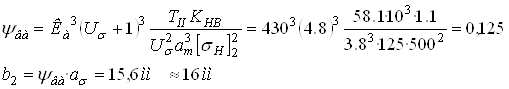

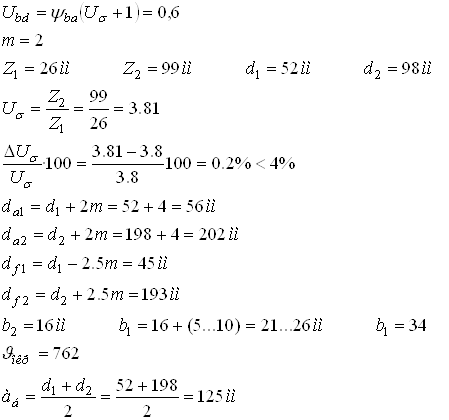

4.2.8 Находим коэффициент ширины зубчатых колес

7 степень точности

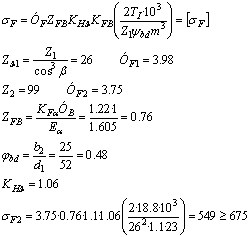

Проверяем зубья колеса 2 на контактную выносливость

4.2.9 Проверяем зубья колес на изгибающую выносливость

4.2.11 Проверяем статическую прочность при пусковой перегрузке

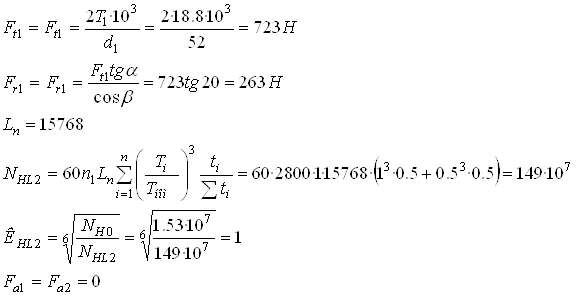

Силы в зубчатом зацеплении 2 и 1

4.2.12

Дальнейшие расчеты схожи с расчетами тихоходной ступени.

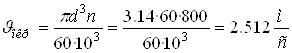

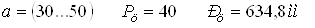

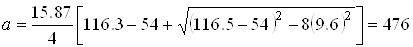

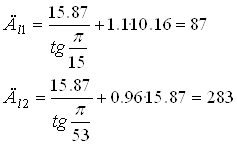

5. Расчет цепной передачи

5.1

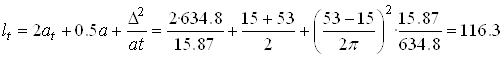

5.2 Число звеньев цепи

5.3 Уточняем межосевое расстояние

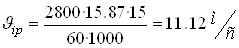

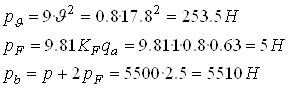

5.4 Средняя скорость цепи

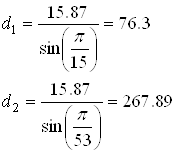

5.5 Делительный диаметр звездочек

Материал для звезд. цепи 40Х для пластин цепи, Ст45 для валиков, Ст20Х вкладыш.

5.6 Окружное усилие

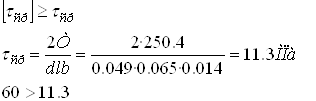

5.7 Проверяем среднее давление

Число рядов т=1

5.8 Наружный диаметр

5.9 Центробежное усилие

5.10 Проверяем коэффициент запаса прочности

6. Ориентировочный расчет валов.

Основные компоновки редуктора

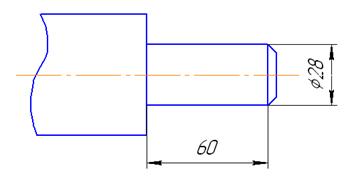

6.1 Проектный расчет валов

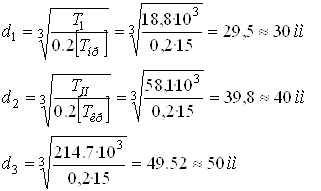

6.2 Расчет тихоходного вала

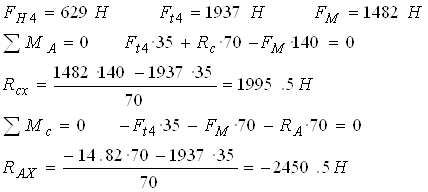

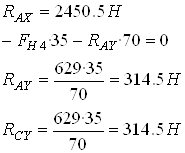

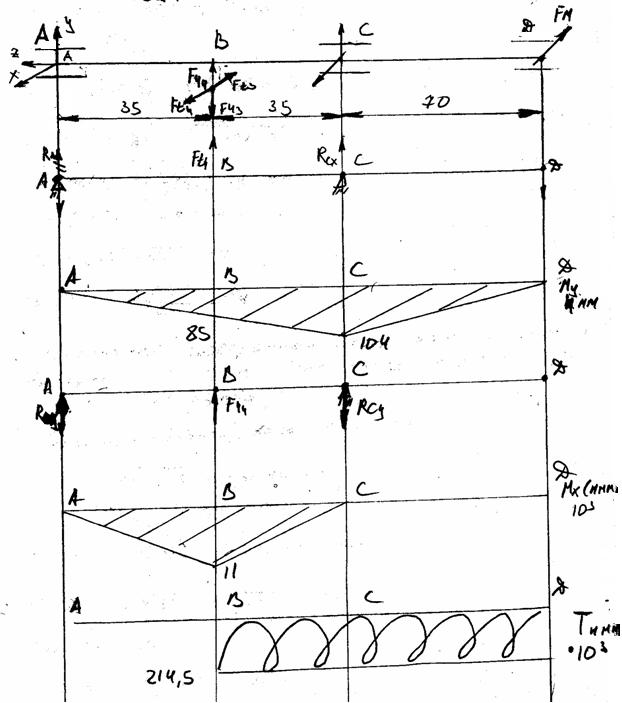

6.3 Определяем реакции опор

направляем в другую сторону

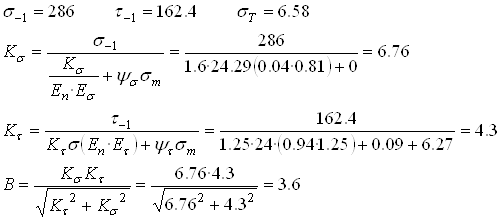

6.4 Проверка на усталостную прочность

Вал тихоходный

7. Проверочный расчет вала на жесткость и прочность

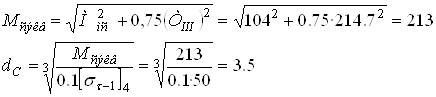

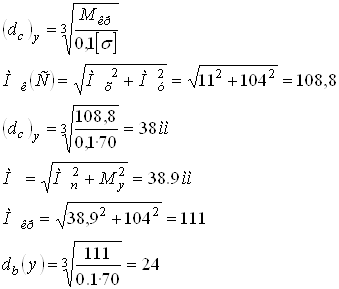

7.1 Уточняем диаметр вала в опасных сечениях

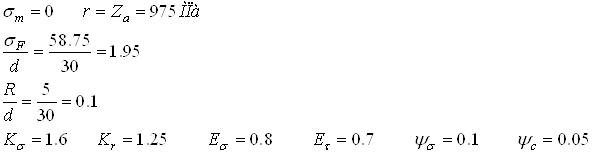

7.2 Выполняем проверочный расчет тихоходного вала выбираем материал вала Ст35

Уточняем диаметр вала в сечениях ВС.

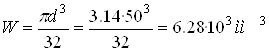

7.3 Момент сопротивления сечения

7.4 Амплитуда нормальных напряжений

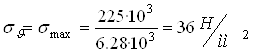

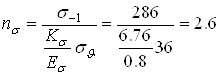

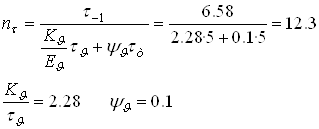

7.5 Коэффициент запаса прочности по нормальным напряжениям

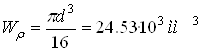

7.6 Полярный момент сопротивления

7.7 Амплитуда и среднее напряжение цикла касательных напряжений

7.8 Коэффициент запаса прочности по касательному напряжению

7.9 Коэффициент запаса прочности

Для обеспечения прочности коэффициент запаса должен быть не меньше 1,5÷1,7. Учитывая требования жесткости рекомендуемая [n]=2,5÷3,6. Полученное значение n=2,34 достаточно.

8. Расчет вала на выносливость

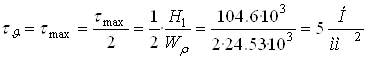

8.1 Расчет будем проводить для тихоходного вала. Так как амплитуда напряжения изгиба:

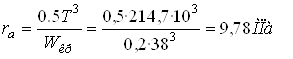

8.2 Амплитудное напряжение кручения вала

8.3 Среднее напряжение изгиба

8.4 Предел выносливости

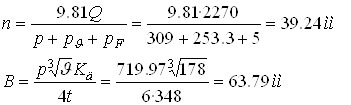

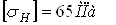

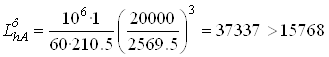

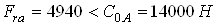

9. Расчет и подбор подшипников качения

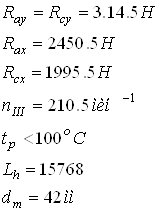

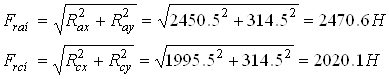

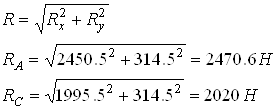

9.1 Составляем расчетную схему вала 3

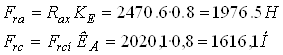

9.2 Суммарные радиальные нагрузки подшипника на номинальной опоре А работы редуктора

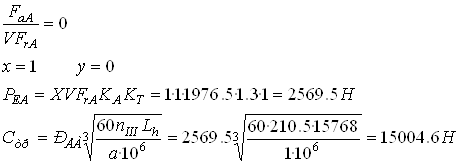

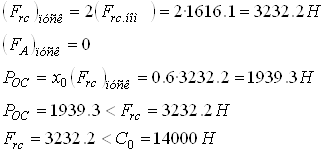

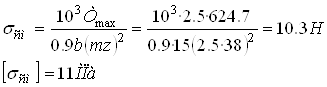

9.3 Эквивалент нагрузки подшипника

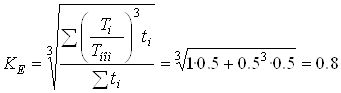

9.3.1 Коэффициент эквивалентной нагрузки

9.3.2 Нагрузка на опорах

Осевой нагрузки нет

9.4 Принимаем подшипник радиально- однорядный α=0

С=20000

С0

=14000

ГОСТ 8338-75 Расчетный 207 подшипник легкой серии

9.5

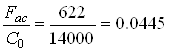

9.6 Параметр осевой нагрузки

9.7 Для такого соотношения величин нагрузок окончательно принимаем установку шарикоподшипника радиально- однорядный с углом контакта α=0.

Уточняем его серию и коэффициент радиальной нагрузки

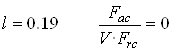

х=1; у=0

9.8 Эквивалентная динамическая радиальная нагрузка

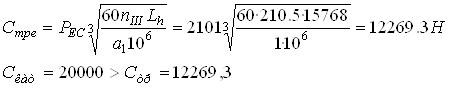

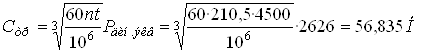

9.9 Динамическая грузоподъемность

Подшипник подходит

9.10

9.11 Рассчитываем подшипник в опоре А

Легкая серия 207 С=20000>15004,6Н

9.12

9.13

Подшипник легкой серии 207

10. Окончательный выбор и расчет подшипника

10.1

10.2 Определяем динамическую и эквивалентную нагрузку подшипников

Требуемая динамическая грузоподъемность

Подшипник подходит.

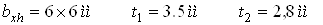

11. Расчет шпоночного соединения

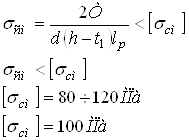

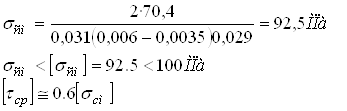

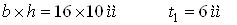

11.1 Расчет на смятие

Ø30мм

где Т – передаваемый вращательный момент, Н·мм;

d – диаметр вала в месте установки шпонки;

lp

– рабочая длина шпонки.

При скруглённых торцах lp

=l-b

- условие выполняется - условие выполняется

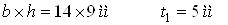

11.2 Расчет на смятие

Ø40мм

- условие выполняется - условие выполняется

- условие выполняется - условие выполняется

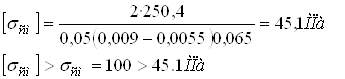

11.3 Расчет на смятие

Ø50мм

- условие выполняется - условие выполняется

- условие выполняется - условие выполняется

условие выполняется следовательно шпонки выбраны верно. условие выполняется следовательно шпонки выбраны верно.

12. Расчет муфты

Для муфты [T]=1400Н·м<624,7Н·м

Допускаемая частота вращения n=5000<2800мин-1

Конструктивные параметры втулок муфты:

модуль зубьев т=2,5мм,

число зубьев Z=38,

длина зуба в=15мм.

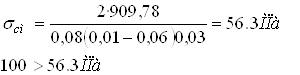

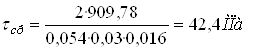

Проверяем зубья втулок и обоймы на смятие по максимальному нагрузочному моменту муфты 4

Условие прочности зубьев выполняются назначением параметра контакта муфты.

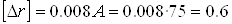

Посадка втулок на валы редуктора и приводного устройства конвейера Ø150 Н7/h7 совместно со шпоночным соединением. Смещение валов редуктора и привода вала конвейера

осевое 2,2мм

радиальное 0,6 мм

угловое 00

16I

град

где радианы смотреть по таблице

при Δ=75мм

d=50мм

13. Посадки зубчатого колеса. Звездочки и подшипников

Посадки назначаем в соответствии с данными.

Посадка зубчатого колеса на вал Н7/р6 соответствует легкопрессовой посадке 2-го класса точности.

Посадка звездочки цепной передачи на вал редуктора Н8/h8.

Шейки валов под подшипники выполняем с отклонением вала К6, чему соответствует Нn

. Отклонения отверстий в корпусе под наружные кольца по Н7.

14. Выбор условий смазки

Выбираем способ смазки для редуктора то есть, погружение зубчатого колеса в масло, которое залито в корпусе. Глубина погружения зубчатого колеса находится в пределах от 0,75 до 2 высот зубьев.

Объем масляной ванны принимаем таким, чтобы обеспечить отвод выделяющегося тепла к стенкам корпуса, а толщину масленого слоя между зубчатым колесом и корпусом возьмем достаточно больше, чтобы продукты износа могли оседать на дне, а не на рабочих деталях.

Редуктор залит маслом автотракторным АК15 ГОСТ 1862-63.

При смазке зубчатого колеса окунаемых подшипники качения смазываются из картера в результате разбрызгивания масла зубчатыми колесами, образовавшегося масляного тумана.

15. Описание конструкции сварной рамы привода

При монтаже следует соблюдать определенные требования точности положения одной сборочной единицы относительно другой, например электродвигателя и редуктора. Для обеспечения этого требования механизмы привода устанавливают на сварных рамах или литых плитах. Рамы выполняют сварными из листовой стали и профильного проката – уголков или швеллеров при выпадении сварных рам из швеллеров их располагают для удобства постановки болтов полными наружу. На внутреннюю поверхность полки накладывают после шайбы или наваривают косые накладки, которые способствуют выравниванию опорную поверхность под головки болтов.

Так как рама при сварке коробится, то все опорные поверхности, на которые устанавливают механизмы привода, обрабатывают после сварки. Опорные поверхности плиты должны обрабатываться, и их следует, отделять от черных поверхностей. По этому в этих местах толщину стенки надо увеличить аналогично пластинам в сварных рамах.

16. Список использованной литературы

1. Иванов М.Н. Детали машин. 1984

2. Иванов М.Н., Иванов В.Н. детали машин. Курсовое проектирование. 1975

3. Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин. 1978, 2003

4. Зелинский В.В. Методические указания к курсовому проектированию по деталям машин. 1985

5. Зелинский В.В. Расчет зубчатых и червячных передач. Методические указания к курсовому проектированию. 2002

6. Малясов В.В., Зелинский В.В. Проектирование валов и осей. Методические указания. 2006

7. Малясов В.В., Зелинский В.В. Проектирование опор валов и осей. методические указания. 2006

8. Малясов В.В., Зелинский В.В. Муфты. Подбор и расчет. Методические указания. 2006

9. Решетов Д.М. Атлас «Детали машин. Конструкции». 1968

10. Анфилов М.И. Редукторы. Атлас. 1972

|