Дипломная работа по теме:

Проектирование рыбоконсервного завода

Введение

В связи с переходом рыбной отрасли на новые методы хозяйствования основным направлением ее развития будет реконструкция и перевооружение действующих предприятий, внедрение новой технологии и техники, перевод предприятий на выпуск новых видов продукции.

Из продукции улучшенного ассортимента перспективным ассортиментом является мороженое филе, деликатесная балычная и сушено-вяленая продукция, копченая продукция из мелких океанических рыб, а также разнообразные виды кулинарной продукции: рыбный фарш, чипсы, пельмени, рыбные колбасы и т.д. предусмотрена замена также и ассортимента консервов. В основном будут производиться консервы из трески, хека, скумбрии, сардинеллы, толстолобика, кальмара, мидий, сардин, а также рыб внутренних водоемов.

Учитывая современные задачи, стоящие перед рыбной промышленностью, а также потребности населения страны, предусмотрено дальнейшее улучшение промысловой и технической эксплуатации промыслового флота, как за счет внедрения достижений научно-технического прогресса, так и улучшения организации работы и обслуживания судов в море и в портах. Для обеспечения запланированных объемов добычи намечается широкое развертывание научно-поисковых работ по выявлению и изучению ресурсов Мирового океана.

В целях увеличения производства товарной рыбы в прудовых и озерно-товарных и индустриальных хозяйствах предусмотрено дальнейшее проведение в хозяйствах широкого комплекса интенсификационных мероприятий, позволяющих значительно лучше использовать производственные мощности.

Намечается расширить применение высокоинтенсивных технологий выращивания товарной рыбной продукции с использованием теплых вод энергетических объектов, осущесвить разработку и внедрение установок с замкнутой системой водоосбеспечения, дальнейшее наращивание производства растительноядных рыб, как в прудовых хозяйствах, так и в естественных водоемах. Осуществление комплексной механизации производства товарной рыбы.

Для увеличения выпуска консервов, рыбопродукции и пресервов проводится внедрение новейших научных достижений, значительное обновление технологического оборудования. Планируется в предстоящие годы внедрить более 1000 новых рыборазделочных машин, значительно расширить применение рыботехники и манипуляторов примеханизации и автоматизации основных и вспомогательных процессов.

Реклама

Кроме того, намечено дальнейшее развитие оптовой и розничной торговли рыбными товарами, совершенствование форм и методов торговли, укрепление материальной и технической базы оптового звена, дальнейшее расширение производства рыбных товаров в местах потребления, в первую очередь продукции, пользующейся повышенным спросом.

1. Технико-экономическое обоснование проектирования предприятия

1.1 Географическое положение и климатические условия

Проектируемый рыбоконсервный завод предполагается разместить в Задонском районе Липецкой области.

Город Задонск (до 1779 г. Тешев) расположен на реке Дон. Река Дон протекает по Европейской части России. Протяженность 1870 км, площадь бассейна 422 тыс. км2

. Начинается на Средне-Русской возвышенности, впадает в Таганрогский залив Азовского моря.

На Дону – Цимлянское водохранилище и ГЭС. Дон соединен с рекой Волга Волго-Донским судоходным каналом им. Ленина. Судоходство от Георгиу-Донского. В Липецкой области развита черная металлургия, машиностроение. Имеются заводы для производства стройматериалов. Пищевая, легкая промышленность.

Средняя температура января в этом районе – 10о

С, июня +20о

С. Осадков выпадает 450-500 мм в год.

Поверхность – волнистая равнина.

1.2 Снабжение предприятия сырьем

Обеспечение предприятия сырьем будет осуществляться по нарядам железнодорожным и автотранспортом. Основным поставщиком является Рыбпром, Югрыба, и др.

Наличие холодильника мощностью единовременного хранения позволяет сохранить необходимое количество сырья для бесперебойной работы в течение года.

План потребления сырья

План потребления сырья составлен согласно продуктовых расчетов, указано необходимое количество сырья для выполнения годовой программы.

1.3 Водоснабжение

Снабжение предприятия сырьем будет осуществляться от городской водопроводной сети. Завод будет иметь два подключения к городской сети. Трубы магистрали диаметром 300 мм; заглублены в грунте на 12 метров. Для запаса воды служит резервуар емкостью 500 м3

. Используемая вода соответствует требованиям ГОСТ 2874-82 «Вода питьевая».

1.4 Пароснабжение

Проектируемый рыбоконсервный завод будет снабжаться паром от собственной котельной. В которой планируется установить 3 котла ДКАР.

Производительность котла 6,5 Т/г.

В качестве топлива используется природный газ.

Реклама

1.5 Электроснабжение

Для обеспечения завода электроэнергией имеется подстанция. Линия электропередачи напряжением в тыс. вольт. Энергия подводится к подстанции, имеющей общую мощность 30 000 кВт. На подстанции установлены статические конденсаторы для повышения cosφ до величины 0,92 - 0,94.

1.6 Строительные материалы

Для строительных нужд применяются местные строительные материалы.

1.7 Обеспечение рабочей силой

Обеспечение рабочей силой будет осуществляться только за счет местного населения. Инженерно-техническими кадрами за счет выпускников высших учебных заведений.

1.8 Канализация

Для очистки сточных вод на заводе предусматриваются очистные сооружения. Сточные воды составляют в среднем на 1 тубу консервов 18 м3

. Сточные воды должны иметь не более 500 мг/л взвешенных веществ, рН +7,3, температура сточных вод 20о

С БПК при температуре 5о

С -11000 – 8900 мг/л, при 20о

С – 500 мг/л.

Загрязненные стоки после механической обметки спускают в городскую канализацию. Канализационная сеть обслуживает объект генерального плана, к которым подведена вода, трубы, прокладываются на глубине непромерзания грунта. Глубина городской и заводской канализации сочетаются, цеховая канализация заложена так, что для сточных вод предусмотрены сборник, из которого воды переналиваются насосом.

Анализируя изложенный материал, можно сделать вывод о том, что имеются все необходимые условия для проектирования завода. Цель повышения объема выпуска рыбной продукции на базе значительного увеличения сырьевых ресурсов, а также рассмотрение ассортимента и его изменений с целью улучшения качества.

Главное направление реализации этих задач – это внедрение предприятием автоматизированных и механизированных линий, комплексное использование сырья, система потерь и утилизации отходов.

2. Технологическая часть

2.1 Обоснование выбора технологических схем

При выборе представленных в дипломном проекте технологических схем сравнивалось несколько вариантов технологических линий по таким показателям как качество выпускаемой продукции, количество отходов сырья и материалов, простота обслуживания линий, занимаемая производственная площадь, расход пара, воды, электроэнергии, численность обслуживания персонала.

Представленные в дипломном проекте технологические линии получения консервов выбирались на основе утвержденных производственных инструкций, с учетом литературных данных и производственного опыта рыбной отрасли.

Выбрана комплексно-механизированная линия для переработки сельди и кильки, и линия для переработки ставриды. Это дает преимущества: непрерывность работы линии, что значительно сокращает потери продукции при ее перегрузке, ликвидируются затраты времени на выполнение вспомогательных операций, улучшается санитарное состояние цеха, увеличивается производительность труда за счет его механизации.

Учитывая, таким образом современные тенденции рыбной промышленности по оптимизации направлений переработки рыбного сырья отечественного промысла в данном дипломном проекте выбраны следующие технологические линии, скомпонованные из участков подготовки сырья, технологического участка, участка стерилизации консервов и приведения в товарный вид.

Представленные линии скомпонованы из серийно-выпускаемого отечественного оборудования.

Линии включают: универсальный дефростер ДМ-1,5, сортировочную машину Н2-ИСА-601, универсальную рыборазделочную машину А8-ИРХ, ИРА-115, моечную машину ИМА-201 и ИТМ, комплексно-механизированный участок для расфасовки рыбы, включающий машину ИНА-115, для ее термической обработки бланширователь Н2-ИТА-206, дозировочно-наполнительные автоматы ИДА-112М, ДН2-01-160, автоклавный участок, участок для приведения консервов в товарный вид.

Технологическая схема производства консервов «Сельдь в масле»

| Прием сырья |

| ↓ |

| Разделка |

← утилизация отходов |

| ↓ |

| Мойка |

| ↓ |

| Порционирование с расфасовкой |

← Подготовка банок |

| ↓ |

| Дозировка заливки |

← Подготовка заливки |

| ↓ |

| Крышки→ |

Закатка |

←Подготовка соли, специй |

| ↓ |

| Мойка |

| ↓ |

| Стерилизация |

| ↓ |

| Мойка, сушка банок |

| ↓ |

| Упаковка |

| ↓ |

| Хранение и реализация |

Технологическая схема производства консервов Кильки «Южные»

| Прием сырья |

| ↓ |

| Размораживание |

← утилизация отходов |

| ↓ |

| Сортировка |

| ↓ |

| Посол |

← Подготовка тузлука |

| ↓ |

| Порционирование с расфасовкой |

←Подготовка тары |

| ↓ |

| Бланширование |

| ↓ |

| Дозировка соуса |

← Подготовка соуса |

| ↓ |

| Закатка |

| ↓ |

| Мойка |

| ↓ |

| Стерилизация |

| ↓ |

| Мойка |

| ↓ |

| Сушка |

| ↓ |

| Упаковка |

| ↓ |

| Хранение и реализация |

2.2 Характеристика вспомогательных материалов и сырья

2.2.1 Характеристика сырья

Черноморский шпрот

или килька обитает в Черном и Адриатическом морях. Зимой поднимается к поверхности, летом уходит в прохладные воды на глубину 20…100 м. нерест проходит с октября по март при температуре 7-12о

С в поверхностных слоях воды.

Признаки: шпроты близки к сельдям, от которых отличаются хорошим развитием килевых чешуй и меньшими размерами.

Добывают шпрота тралами и неводами.

Ставрида.

Ставридовые имеют веретеновидное тело, два спинных плавника, первый колючий небольшой, второй спинной длинный. У некоторых видов позади второго спинного и анального плавников имеется по одному и по несколько дополнительных плавников. Перед анальным плавничком имеется две обососбленные колючки, иногда соединенные перепонкой друг с другом, или плавником. Хвостовой стебель тонкий. Боковая линия у некоторых видов вооружена костными щитками. Семейство включает около 20 видов. Ставриды стайные пелагические рыбы, достигающие 50 см. нерестятся в основном в теплое время года.

Сельдь атлантическая

– характеризуется сжатым с боков или вальковатым телом с темно-синей или зеленоватой спинкой и бело-серебристым брюшком.

Длина сельди атлантической достигает до 36 см, реже до 42 см. размножается в марте-апреле при t воды от 4о

до 14о

С. Икра донная, обычно откладывается на каменистый или песчаный грунт и развивается в зависимости от температуры воды 2-4 недели. Питается в основном зоопланктоном. Сельдь атлантическая распространена в Северной Атлантике по Европейскому побережью от Бискайского залива до Новой Земли и по Американскому побережью от мыса Гаттерас до Гренландии.

Максимальное количество молоди сельди скапливается в юго-восточной части Северного моря.

В мировом вылове сельди занимают одно из ведущих мест, обеспечивая около 10% общего вылова.

Массовый состав перерабатываемого сырья.

| Рыба |

Масса в % от массы целой рыбы |

| голова |

мясо |

кожа |

кости |

плавники |

чешуя |

Внут-ти |

Сельдь

Ставрида

Килька

|

12,5

25

20,5

|

56,5

49,5

55,5

|

6,5

3

3,0

|

6,5

9,5

4,0

|

1,5

2,5

2,0

|

1,5

-

1,0

|

15,0

10,5

14,0

|

Химический состав перерабатываемого сырья

| сырье |

вода |

белки |

жиры |

зола |

Минеральные вещества, мг/гг |

Витамины, мг/гг |

| Na |

K |

Ca |

Mg |

P |

Fe |

A |

B1

|

B2

|

PP |

C |

| Сельдь |

73 |

19,1 |

6,5 |

1,4 |

100 |

310 |

60 |

30 |

280 |

1,0 |

0,03 |

0,02 |

0,22 |

3,0 |

3,2 |

| Ставрида |

74,9 |

18,5 |

5,0 |

1,6 |

70 |

350 |

64 |

36 |

255 |

1,1 |

0,01 |

0,17 |

0,12 |

1,3 |

1,5 |

| Килька |

73,5 |

18,5 |

6,4 |

1,6 |

117 |

206 |

25 |

23 |

200 |

0,5 |

0,06 |

0,02 |

0,12 |

3,7 |

0 |

По физическим и органолептическим показателям сырье должно отвечать требованиям ГОСТ 20057 и ГОСТ 168 «Рыба океанического промысла мороженая». Внешний вид: рыба различной упитанности, поверхность чистая, естественной окраски. Рыба не должна иметь наружных повреждений. Допускаются следы от оттаивания. Разделка: правильная, допускаются небольшие отклонения. Консистенция: плотная, присущая данному виду.

2.2.2 Характеристики вспомогательных материалов

«Вода питьевая» ГОСТ 2874»

По бактериологическим показателям вода должна быть:

Бактерии кишечной палочки:

Кали-нитр, не менее – 333

Кали-индекс, не более – 3

Споры мезофилов анаэробов должны отсутствовать в 100 мл неразбавленной воды.

Общее количество бактерий в 1 мл неразбавленной воды не более 100.

Запах при 20о

С при прогреве до 60о

С, баллы, не более 2.

Привкус при 20о

С баллы не более – 2

Цветность, градусы не более- 20

Мутность по стандартной шкале, мг/л, не более 1,5.

Показатели токсических химических веществ воды в соответствии с ГОСТом.

Масло подсолнечное ГОСТ 1129

При производстве заданного вида консервов используется рафинированное, дезодорированное масло подсолнечное, которое по физико-химическим показателям должно соответствовать следующим требованиям:

Цветное число, мг йода, не более 10

Кислотное число, мг КОН, не более 0,4

Нежировые примеси, %, не болееотсутствие

Фосфоросодержащие вещества, % - не более - 0,1

Мыло (качественная проба) отсутствие

Влага и летучие вещества, % не более1,0

Температура вспышки экстрагированного масла, о

С, не ниже – 234о

С

По органолептическим показателям масло подсолнечное рафинированное дезодорированное должно отвечать следующим показателям.

Прозрачность – прозрачное без осадка

Запах и вкус – свойственные рафинированному маслу, без постороннего запаха, привкуса и горечи.

Соль поваренная пищевая

ГОСТ 13830

При производстве заданного ассортимента продукции используется соль поваренная пищевая «Экстра».

Физико-химические показатели должны соответствовать требованиям.

| Сорт |

Содержание NaCl в % в пересчете на сухое вещество, не менее |

Содержание нерастворимых в-в % в пересчете на сухое вещ-во не более |

Норма химического состава, % в пересчете на сухое вещ-во не более |

| Ca |

Mg |

SO4

|

Fe2

O3

|

Na2

SO4

|

| Экстра |

0,02 |

0,01 |

0,16 |

0,005 |

0,012 |

Томат-паста по ГОСТ 3343

Внешний вид: высший сорт Ш.

Однородная масса, без частиц кожицы, пробковых образований семян, плесени и других примесей.

Цвет: оранжево-красный.

Вкус и запах: Натуральные, свойственные данному виду продукта, без горечи и пригара. Без постоянного привкуса и запаха.

Содержание нетне более 10

поваренной

соли

Содержание

Солей тяжелых

металлов мг

на 1 кг продуктов:

В томат-пюре12 %не более 12

В томат-пюре15 %не более 12

В томат-пюре20 %не более 12

В томат-пасте:

27-30%80

32- 35%100

37-40%200

олова20

свинца не допускается

содержание посторонних примесей не допускается.

Кислота уксусная по ГОСТ 6968

79-80% Допускаются отношения ±0,54, бесцветная прозрачная жидкость без посторонних примесей.

Вкус и запах, свойственный данному виду продукта, без дегтярного запаха.

Сахар-песок ГОСТ 21

По органолептическим показателям сахар-песок должен соответствовать требованиям:

| Внешний вид |

Кристаллы однородные по строению с ясно выраженными гранями |

| Вкус |

Сладкий, без посторонних привкуса и запаха, которые не должны ощущаться ни в сухом сахаре. Ни в его водном растворе. |

| Цвет |

Белый с блеском |

Сахар должен быть сыпучим, не липким и сухим на ощупь, в нем не должно быть комков не дробленого сахара и посторонних примесей.

Растворимость в воде полная, раствор должен быть прозрачным.

По физико-химическим показателям сахар-песок должен отвечать следующим требованиям:

Массовая доля сахара, не менее99,7

Массовая доля рецидирующих веществ, % не более0,05

Массовая доля золы, % не более0,03

Цветность, не более, условных единиц0,8

Единицы оптической плотности92

Влажность % не более14

Массовая доля примесей, не более0,0003

Гвоздика по ГОСТ 29047

По органолептическим и физико-химическим показателям гвоздика должна соответствовать следующим требованиям:

| Внешний вид |

Цветные почки с мелкоморщинистой поверхностью или молотая порошкообразная разной крупности |

| Вкус |

Коричневый разных оттенков |

| Цвет |

Сильно-пряный, жгучий, свойственный гвоздике, без посторонних привкусов и запаха. |

Не допускается зараженность амбарными вредителями, чистые цветные почки, наличие плесени, посторонние примеси.

| Содержание влаги %, не более |

10 |

10 |

| Содержание эфирного масла, %не менее |

14 |

14 |

| Содержание золы отсутствует / не более |

6,0 |

6,0 |

Лист лавровый, сухой

ГОСТ 17594

| Внешний вид |

Листья здоровые, не поврежденные вредителями и болезнями, по форме продолговатые.

По окраске – зеленые, сероватые, с серебристым отливом

|

| Запах, вкус |

Хорошо выраженный, свойственный лавровому листу |

| Длина листа, не менее |

3 см |

| Влажность листа %, не более |

12 |

Дефектные листы в массу не включаются.

Чеснок сушеный ГОСТ 16729

Органолептические и физико-химические показатели чеснока.

| Внешний вид |

Кусочки разной формы |

| Консистенция |

Твердая |

| Вкус и запах |

Остро-чесночные. Свойственные свежему чесноку, без посторонних привкусов и запахов |

| Цвет |

Кремовато-золотистый разных оттенков. |

| Кусочки поджаренные, запаренные с остатками донца и чешуи в % к массе, не более |

8 |

| Влажность в % не более |

8 |

| Минеральные примеси (песок) в %, не более |

0,01 |

Не допускается наличие амбарных вредителей и их личинок, а также загнившего и заплесневевшего

Лук репчатый сушеный ГОСТ 7587

По органолептическим и физико-химическим показателям должен соответствовать требованиям

| Внешний вид |

Для лука 1-го сорта, кружки, кольца, пластины и их части |

Консистенция

Вкус и запах

|

Эластичная, допускается легкая хрупкость, вкус и запах, свойственный сушеному луку без посторонних примесей и запаха. |

| Цвет |

Белый или светло-желтый |

| Форма и размеры |

Кружки, кольца, пластинки и их части, толщиной 1-3 мм и не менее 5 мм в наибольшем измерении. Допускаются части лукаа менее 5 м, в наибольшем измерении, в % от массы, не более 10 |

| Кружки, кольца, пластинки и их части с поджареными черными пятнами, с остатками чешуй, донца, в % от массы, не более |

3 |

| Металлопримеси на 1 кг в мг, не более |

3 |

| Минеральные примеси в % не более |

0,01 |

| Содержание сернистой кислоты в % |

0,5 |

| Влажность, % не более |

14 |

Перец черный ГОСТ 29050

По органолептическим показателям перец черный должен соответствовать следующим требованиям:

| Внешний вид |

Горошком

Плоды шаровидной формы с костистой поверхностью диаметром от 3 до 5 мм

|

Молотый |

| Цвет |

Черно-коричневый с оттенком |

Порошкообразный |

| Вкус и запах |

Острый пряный |

Острый перечный |

Не допускается зараженность амбарными вредителями, гнилые плоды, посторонние примеси

Физико-химические показатели.

Содержание влаги, в % не более 12.

Содержание эфирного масла в % не менее 0,8.

Содержание общей золы, 5 не более 6,0.

Перец душистый по ГОСТ 29045

По органолептическим показателям перец душистый должен отвечать следующим требованиям

| Внешний вид |

Целый

Плоды шаровидные диаметром 3-5 мм

|

Молотый порошкообразный разной крупности помола |

| Цвет |

Коричнево-черный различных оттенков |

Серовато-коричневый |

| Вкус и запах |

Ярко выраженные пряные, свойственные душистому перцу, без постороннего запаха и привкуса. |

Не допускаются амбарные вредители.

По физико-химическим показателям перец душистый должен отвечать следующим требованиям:

Содержание влаги, % не более 12,0.

Содержание эфирного масла в % не менее 1,5.

Содержание общей золы, % не более 6,0.

Ящики из гофрированного картона по ГОСТ 13516

Внутренние размеры:

| № ящика |

Длина (мм) |

Ширина (мм) |

Ысота (мм) |

Внутренний объем (мм) |

Масса |

| 30 |

412 |

308 |

160 |

20,9 |

20 |

Предельные отклонения не должны превышать 3 мм

Технические требования

1. Ящики должны быть изготовлены из гофрированного картона марки Т по ГОСТ 7376

2. Ящики для консервов должны быть обеспечены обечайкой, обечайка должна охватывать дно корзинки и концы ящика.

3. Горизонтальные прокладки должны быть из картона толщиной 0,4 и 1 мм.

Банки металлические для консервов по ГОСТ 5981

Банки № 3,8 – штампованные литографированные

Объем банки - 250, 350 мм

Наружный диаметр- 102,3 мм

Наружная высота - 39,2; 53,2 мм

Поверхность корпуса банки гладкая, отбортованный край банки корпуса без трещин, вмятин, коррозии и заусениц.

Внутренняя поверхность банок и крышек покрыта лаком. Покрытие равномерное, сплошное, гладкое без трещин и пузырей, цвет свойственный применяемому лаку. Лаковое покрытие наружной поверхности равномерное сплошное, гладкое без потеков. Пятен и пузырей.

2.3 Описание технологической схемы

2.3.1 Описание технологической схемы производства консервов

Прием сырья:

При производстве консервов «Килька «Южная» и «Сельдь в масле», используется рыба, которая должна отвечать требованиям действующего ГОСТа. Рыба должна быть не ниже I сорта. На завод поступает в замороженном виде блоками в гофрированных коробах. При приемке осуществляется контроль по качеству и количеству полученного ассортимента. До направления в рыборазделочный цех мороженную рыбу хранят в холодильных камерах, соблюдая все технологические условия хранения. Температура в середине блока не выше 18о

С.

Размораживание

: для осуществления процесса размораживания в технологической схеме производства необходимо установить дефростер марки ДМ-1,5 конструкции ЦПКТБ «Азчеррыба» погружного типа непрерывного действия. Дефростер работает по способу погружения и перемещения мороженной рыбы в толще воды с одновременным воздушным барботированием под слоем мороженной рыбы.

Перед подачей рыбы в дефростер в банку сначала заливается вода и подогревается паром до температуры 15-25о

С, затем включается в работу верхний и нижний горизонтальный конвейеры и система барботрирования воздуха. Рыба падает на верхний конвейер, который транспортирует ее с регулируемой скоростью через ванну, затем рыба передается на лишний конвейер и выносится за пределы ванны. Продолжительность поцеса от 21 до 96 минут.

Сортировка рыбы:

Кильку сортируют на машине Н2-ИСА-601 роторного типа непрерывного действия. Сортировка кильки происходит во вращающем барабане, внутри которого имеются щели. Загрузочное устройство – конвейерный элеватор, захватывающий из бункера и равномерно подающий в сортировочный барабан по наклонному лотку, под которым смонтировано устройство для орошению рыбы водой.

Разделка рыбы

В данной технологической линии планируется установить разделочную машину А8-ИРХ транспортно-линейного типа непрерывного действия предназначенная для разделки сельди.

Рыбу вручную укладывают в лотки загрузочно-транспортного устройства головой в одну сторону по линии грудных плавников. Затем рыба подводится к дисковым ножам механизма нарезания голов, которые подрезают голову без перерезания пищевода.

Затем выполняется операция отвода головы. Одновременно с отводом головы начинается и вытягивание внутренностей. Удаленные внутренности и голова рыбы смываются струей воды в сборник отходов, промытая тушка направляется на дальнейшую операцию.

Посол:

Вкусовой посол кильки осуществляется в машине конструкции ЦПКТБ «Азчеррыба» во внутреннюю часть барабана по трубопроводу подается тузлук необходимой концентрации непрерывно перемещается к выходу из барабана. В конце барабана с помощью лопастей рыба подается на выходной листок, а затем на короткий транспортер. Над этим транспортером установлено дугирующее устройство, с помощью которого рыба подвергается мойке. Расход тузлука плотностью 1,18 – 1,12 г/см2

, составляет 3-9 м3

/г, солится килька до содержания массовой соли 2-8%. В данном конкретном случае продолжительность посола устанавливается лабораторным путем.

Кильку солят тузлучным посолом, при котором образуется неуравновешенная система рыба-тузлук. В которой происходит диффузионный перенос хлористого натрия из тузлука в ткани рыбы и осмотически из тканей рыбы в тузлук. Равноперемешенное перемещение продолжается до тех пор, пока система не перейдет в равномерное состояние, характеризующее постоянство концентрации соли в тузлуке в мышечной ткани рыбы.

Подготовка металлической тары

Каждую партию металлической тары инспектируют, проверяют качество полуды и лакировки, затем подвергают санитарной обработке, промывают горячей водой при температуре 60о

С и шпарят острым паром.

Набивка в банки:

По транспортеру «стечка» тушки рыбы подается в приемный лоток набивочной машины ИНА-115 и вручную загружаются в рыбоводы. Банки после мойки подаются в приемную точку ИНА-115. в результате вибрации рыбовода рыба формируется в жгут и заполняет цилиндрическую часть операционного стола, диаметр и глубина которого соответствует размерам банки. Порционирующий дисковый вращающийся нож после наполнения цилиндра обрезают жгут рыбы, после чего операционный стол поворачивается и к рыбоводу выводится очередной незаполненный цилиндр.

Пустые банки подаются в машину в положении дном вверх и точно накрывают цилиндр с рыбой.

Под действием копира поршень поднимается вверх и выталкивает порцию рыбы из цилиндра в банку. Заполненная банка звездочкой снимается со стола и передается в кантователь, который переворачивает ее в положение дном вниз и сталкиватель подвигает банку по направляющим на дальнейшую обработку.

В машине использован принцип объемного дозирования, поэтому для обеспечения требуемой массы продукта в банке необходим постоянный контроль массы который осуществляется на весоконтрольном автомате ИВА-105.

Бланширование

(для кильки)

Бланширование осуществляется в бланширователе марки Н2-ИТА-206. Загрузка и выгрузка банок механизирована. Обработка рыбы производится в два этапа - проводится проварка паром температурой 100о

С в течение 24-32 минут и подсушка при температуре 130 о

С с горячим воздухом в течение 12-18 минут.

При бланшировке инактивируются тканевые ферменты и уничтожаются микроорганизмы, происходит частичное разрушение никотиновой кислоты, возрастает содержание рибофлавина и т.д. Бульон удаляется в специальный сборник путем опрокидывания и выдержки банок.

Основным недостатком паровоздушного бланширования является потеря рыбой вместе с влагой биологически ценных веществ. Это объясняется тем, что процесс тепло и массообмена протекает при высоком температурном градиенте, вследствие чего влага с водорастворимыми питательными веществами перемещается к верхним слоям из внутренних, выносится на поверхность, смывается конденсатом пара. Во время бланширования из рыбы выделяется бульон, содержащий 3% белков; 1,3% жира, а также водорастворимые витамины группы В.

Подготовка вспомогательных материалов

Соль используют в сухом виде сорта «Экстра» или высший помол №0,1, которую подсушивают и подсеивают через сито с ячейками 1,2х1,2. для соусов и заливок допускается использование соли 1-го сорта в виде раствора после фильтрации.

Пряности инспектируют, при необходимости сушат и используют при закладке в банки в целом виде и в молотом.

Лавровый лист подвергают разборе, отбору веточек, загнивших и заплесневевших листьев и примесей. Затем лавровый лист моют, сушат и используют при закладке в банки в целом или нарезанном виде.

Сахар-песок – просеивают через сито с ячейками размером 3х3.

Лук репчатый свежий очищают от покровных листьев, корневой мойки, верхней заостренной части и поврежденных мест, а затем моют. Режут лук на дольки 3-5 мм. Подготовленный лук обжаривают до светло-золотистого оттенка при температуре 120-140о

С.

Лук сушеный моют, замачивают в воде при температуре 40-70о

С при отклонении 1:3. затем удаляют излишек влаги и обжаривают.

Подготовка томатного соуса

Воду нагревают до кипения, последовательно закладывают согласно рецептуре подготовленные сахар, соль, томатную пасту. Смесь перемешивают и нагревают до t 80о

С. В конце нагрева добавляют пряности и чеснок измельченный, перемешивают, проверяют массовую долю сухих веществ томатного соуса, добавляют подсолнечное масло. В готовый соус вносят уксусную кислоту. Время варки соуса 10-15 минут.

Дозировка заливки.

Для этого устанавливается заливочная машина ДН2-01-160-2. тара, поступающая к приемному механизму, передается им к транспортирующим звездам, закрепленным на валу и разделенным дистанционными кольцами. Продукт подается в бак по трубопроводу и трубе. Расход продукта регулируется вручную пробкой, автоматической пробкой.

Команда на выключение исполнительного механизма, связанного с пробкой, поступает от датчика, соединенного колпаком трубкой, при повышенном давлении воздуха под колпаком. Банки передвигаются по неподвижному столу вилками.

Бак вращается внутри копира, образованного двумя пальцами с пазами между ними. В паз входят рамки поршневых дозаторов. При ходе поршня вверх продукт поступает из бака в дозатор, при ходе вниз – вытесняет в банку, при отсутствии банки остается в дозаторе. В канале, соединяющем полости бака и дозатора установлен золотник, положение которого определяется наличием или отсутствием банки. При чрезмерном понижении уровня продукта в банке машина автоматически останавливается.

Закатка

– наполненные банки поступают на закаточный автомат 3К5-1-125, который предназначен для маркировки крышек, герметизации и счета цилиндрических консервных банок. Поступающая по транспортеру тара штеком выставляется на равное расстояние друг от друга и передается к механизму передачи. Под транспортером по длине его проходят направляющие. Имеющийся в механизме приема рычаг блокировки «нет» банки – «нет»крышки, установленный на оси и регулируемый по высоте и диаметру тары отклоняется поступающими блоками. При этом из магазина непрерывно и синхронно при подаче банок выдаются крышки. При отсутствии тары рычаг возвращается пружиной в нерабочее положение и подача крышек из механизма подачи устанавливается на столе, останавливается, прижимаясь к патрону с центратором, укупоривается, спускается и выводится из машины.

После закатки банки по транспортеру поступают в гидрованны для автоклавных корзин. В ванну заливают 2,5 м3

воды, имеется поворотный лоток, по которому банки самотеком перегружаются с транспортера в одну из корзин. После наполнения одной банки из корзины лоток поворачивается для загружения второй, а первая заменяется второй пустой при помощи тельфера.

Мойка банок

. Моют банки после закатки в машине МЖУ-125. внутри горизонтальной прямоугольной моечной камеры расположен цепной транспортер и боковые направляющие для банок. Наполненные цилиндрические банки моются в положении «на ребре». Проходящие в камере банки вначале смываются струями воды температурой 80-90о

С, потом ошпариваются паром и затем ополаскиваются водой температурой 80-70о

С.

Стерилизация

Из шуровки банки с консервами в автоклавных ваннах электротельфером передается в автоклав АВ-2, который представляет собой цилиндр со сферическим дном и крышкой, закрывающиеся герметически гайками барашками. На дне автоклава установлен парораспределитель в виде кольца. Корзины ставят одну на другую. В верхней части автоклава имеется патрубок для подачи воды, сливная труба, штуцер для манометра, гильза для термометра и терморегулятор, прорубной кран, предохранительный клапан. В днище автоклава вварен штуцер для отвода конденсата. Процесс стерилизации осуществляется следующим образом: автоклавные сетки с банками загружаются в автоклав, затем крышка его герметически закрывается и начинается подача пара.

В начале прогрева одновременно с подачей пара, открывают продувной краник, приоткрывают верхний и нижний смывные вентили и выпускают из автоклава смесь воздуха и пара. Этот этап носит название продувки и служит для удаления из автоклава воздуха, продувка продолжается 5-7 минут и заканчивается, когда из продувного краника начинает выходить обильная струя. К тому времени термометр показывает 100-102о

С. продувной кран закрывают вентилем и начинают подачу пара в течение времени предусмотренного формулой стерилизации, пока не устанавливается требуемая температура стерилизации.

Когда температура стерилизации достигнута, подачу пара почти прекращают, перекрывая правый вентиль до ¼ - 1/8 оборота. Далее следует период собственно стерилизации, в течение которого необходимую температуру в автоклаве поддерживают постоянной, регулируя ее при надобности подачей пара вентилем.

По окончании периода собственно стерилизации доступ пара в автоклав прекращают и приступают к охлаждению консервов. При этом открывают продувной краник, выпуская таким образом пар. Когда давление в автоклаве снижено, открывают крышку и охлаждают водой.

В процессе стерилизации активируются тканевые ферменты, прекращается жизнедеятельность микроорганизмов и сырец или полуфабрикат превращаются в съедобный продукт.

В процессе стерилизации наблюдается тепловая коагуляция белков, коагуляция начинается в поверхностных слоях, по мере прогрева зона коагуляции продвигается в толщину мяса. В результате стерилизации в мясе рыбы возрастает содержание амонекислотного азота, увеличивается содержание аммиака и сероводорода. Частичный гидролиз соединительной ткани ослабевает связи по степеням, благодаря чему мясо становится неустойчивым к механическим воздействиям.

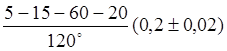

Формула стерилизации

«Килька «Южная»

Для банки №3

«Сельдь в масле»

Для банки № 8

Разгрузка автоклавных корзин:

Эта технологическая операция выполняется на устройстве Б4-РК-2. корзина с консервами опускается между направляющими в гнездо, автоматически там закрепляется и начинает поворачиваться на 360о

С, в результате чего банки начинают выпадать в воду, подхватываются центральным транспортером и передаются к наклонному элеватору, выводящему их из ванны.

Элеватор омывается струями воды, разравнивающим банки на полотне и имеет специальные носители, транспортирующие банки только в одном направлении.

В ячейках носителей располагается только по одной банке. Из элеватора банки попадают на поперечный транспортер, выводятся из устройства и передаются на транспортер, направляющий их в моечную машину.

Мойка и сушка банок

Для мойки консервных банок в технологической линии предусматривается моечная машина УМБ-3 линейного типа, предназначенная для мойки и сушки банки. Мойка осуществляется струйным типом. Банки вручную ставятся ребром на загрузочную часть горизонтального цепного транспортера, который доставляет их в моечный узел. В первой половине моечного туннеля банки в течении 14 секунд омываются горячей водой температурой 80о

С и 2-3 – ным раствором щелочи, во второй части туннеля горячей водой температурой тоже 80 о

С в течение 12 с. после мойки банки через переходную течку соскальзывают на горизонтальный пластинчатый транспортер, движущийся в замкнутом коробе, через который прогоняется горячий воздух температурой 100-110 о

С.

Укладка банок в короба.

Для этого необходимо установить машину Б4-БУФ-2 на неподвижный стол банкоукладочной машины, доводят до упора и включают толкатель, который перемещает определенное количество банок на накопительный стол. После набора на стол 3-х и более рядов банок, сверху опускается автоматическая электронная плита, захватывает банки и переносит их в положение, в котором они оказываются под ящиком. Ящик заранее формируется, устанавливается на транспортер открытыми крышками вверх и передается к месту загрузки банок.

Машина Б4-ПОЯ-2 обвязывает проволокой диаметром 1,2 мм. Продолжительность обвязки 4 с. установка и снятие ящика производятся вручную.

2.3.2 Описание технологической схемы консервов «Ставрида в томатно-масляном соусе»

Процесс размораживания и прием сырья осуществляется аналогично описанию в разделе 2.3.1.

Разделка рыбы.

После размораживания ставрида по транспортеру поступает на разделку в машину ИРА-115 транспортно-линейного типа с неправильным движением операционного транспортера. Рыбу вручную укладывают в лотки операционного транспортера хвостами вверх, головой до упорной планки. Ориентация рыбы на линию реза головы, дополнительная ее фиксация в положении спиной вниз при загрузке в лотки, а также отвод голов после операции отрезания головы осуществляется транспортером сопровождения голов.

Операционным транспортером и транспортером сопровождения голов двигающимися параллельно друг другу с одинаковой скоростью, рыба подается к дисковым ножам для отрезания головы. Далее рыба направляется к гидроголовке для гидровымыва внутренностей. Нижней ветвью операционного транспортера рыба перемещается к узлу зачистки внутренностей. При дальнейшем движении операционного транспортера под действием копира лотки освобождают зажатую в них тушку, которая выпадает из них в ячейки барабана механизма отрезания хвостовых плавников. Удаление «жучек»; после разделки на тушки ставрида подается транспортером к машине ИРА-3/12 для удаления «жучек». Машина включает правый и левый транспортеры рыбы для транспортировки рыбы на технологические операции двумя потоками. Для удерживания рыбы при срезании «жучек» служат механизмы фиксации.

Рыбу вручную укладывают на бок в загрузочный лоток. Из загрузочного лотка рыба поступает в нижний желоб машины. Рыба прижимается к желобу и фиксируется механизмом фиксации нижних «жучек», хвостовая часть центрируется при этом по щели желоба. «Жучки» вдавливаются в щель до регистрируемой упорной планки и подводятся транспортером к кромке нижнего дискового ножа, который срезает нижнюю «жучку». Далее рыба перемещается толкателями по подпружному лотку, поднимается к верхнему желобу. Как и при удалении «жучки», рыба центрируется и верхняя жучка срезается верхним дисковым ножом, после чего рыба по лоткам выводится из машины.

Мойка рыбы

Мойка ставриды осуществляется в машине ЧТМ роторного типа циклического действия. Предназначаемые для мойки тушки ковшовым транспортером сбрасываются в бак на подвижное дно моечной машины. В результате при постоянном орошении водой из перфорированной трубы производится интенсивная мойка рыбы. После мойки рыбы с транспортера подается на скат и рольгангом передается на следующую технологическую операцию. Температура воды + 18 о

С. Порционирование с расфасовкой осуществляется на машине ИНА-115, весоконтроль на машине ИВА-105.

Заливка, закатка и концевые операции аналогичны разделу 2.3.1.

Формула стерилизации

Для банки № 3.

2.4 Продуктовые расчеты

Производительность 28 туб/см

График поступления сырья

| Основное сырье |

месяцы |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

| Ставрида |

__________________________ |

____________ |

| Сельдь |

_________________ |

_______ |

| Килька |

____________ |

Учитывая график поступления сырья максимальный период работы линии будет иметь вид:

График работы линий

| Наименование продукции |

месяцы |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

| Килька Южная» |

23/46 |

20/40 |

20/40 |

- |

- |

- |

- |

- |

- |

22/44 |

19/38 |

20/44 |

| Итого: 124/248 |

| Ставрида в томатно-масляном соусе |

23/46 |

20/40 |

20/40 |

22/44 |

20/40 |

21/42 |

- |

11/22 |

22/44 |

22/44 |

19/38 |

20/44 |

| Итого: 220/440 |

| Сельдь в масле |

- |

- |

- |

22/44 |

20/40 |

21/42 |

- |

11/22 |

22/44 |

- |

- |

- |

| Итого: 96/192 |

Максимальное месячное задание по производству отдельных видов продукции представлено в таблице «Производственная программа»

| Наименование продукции |

месяцы |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

итого |

| Сельдь в масле |

- |

- |

- |

1232 |

1120 |

1176 |

- |

616 |

1232 |

- |

- |

- |

5376 |

| Килька «Южная» |

1288 |

1120 |

1120 |

- |

- |

- |

- |

- |

- |

- |

1232 |

1064 |

1232 |

7056 |

| Ставрида в том. соусе |

1288 |

1120 |

1120 |

1232 |

1120 |

1176 |

- |

616 |

1232 |

1232 |

1064 |

1232 |

12432 |

Рецептура консервов на 1 туб «Сельдь в масле»

| Компоненты |

% |

кг |

Рыба

Масло

|

88

12

|

308

42

|

| Всего |

100 |

350 |

Производительность линии 28 туб/см

Часовая производительность3,5 туб/час.

Расфасовка ж/б №8

Нормативный расход сырья на 1 туб.500 кг

Расход сырья1750 кг/час

Выход готовой продукции1225 кг

Движение сырья по операциям

| Операции |

Отходы и потери |

Расход

|

| Размораживание |

% |

кг |

кг/час |

| Разделка, мойка порционирование с расфасовкой |

2,0

35,5

2,5

|

35,0

609,0

28,0

|

1750

1715

1106

|

Расфасованный

Др. компоненты

То же, кг/час

То же ф.б. /час

То же ф.б /мин

|

+88

+12

|

1078

147

1225

3500

58

|

Расчет расхода сырья и пищевых вспомогательных материалов при производстве заданных видов консервов

| Наименование |

Норма расхода на 1 туб |

расход |

В час

кг

|

В смену кг |

В год тонн |

Сельдь

Лавровый лист

Перец душистый

Соль

Масло растительное

Килька

Сахар

Лук сушеный

Масло растительное

Кислота уксусная

Перец черный

Перец душистый

Гвоздика

Лавровый лист

Соль

Чеснок

Томат-паста

|

500

0,1

0,21

5,1

48,0

315

9,0

2,5

4,0

0,7

0,04

0,04

0,04

0,01

5,1

7,2

18,0

|

1750

0,35

0,735

17,85

63

1103

31,5

8,75

14

2,45

0,14

0,14

0,14

0,035

17,85

25,2

63

|

14000

2,8

5,9

143

504

8824

242

70

112

19,6

1,12

1,12

1,12

0,28

143

201,6

504

|

2688

0,54

1,21

27

97

2188

62

17

28

4,9

0,3

0,3

0,3

0,07

35

50

1250

|

Ставрида

Масло растительное

Перец душистый

Соль

Сахар

Перец горький

Томат-паста

Гвоздика

Лавровый лист

|

730

10,6

0,07

5,1

5,1

0,07

12,0

0,07

0,01

|

2555

37

0,245

17,85

17,85

0,245

4,2

0,245

0,35

|

20440

296

1,96

143

143

1,96

336

1,96

0,28

|

8994

130

0,86

63

63

0,86

148

0,86

0,123

|

Расчет расхода тары и тароматериалов при производстве заданных видов продукции

| Наименование |

Норма расхода на туб |

В час шт |

В смену шт |

В год (тыс.шт) |

| сельдь |

кильки |

ставрида |

Жестебанка

Крышки

Гофротара

Этикетки для гофротары

Клей

Проволока стальная

|

1053

1053

22

22

4,1

20,5

|

3686

3686

77

77

14,4

72

|

29488

29488

616

616

115

576

|

5662

5662

118

118

22

111

|

7313

7313

153

153

29

143

|

12975

12975

271

271

51

253

|

2.5 Использование отходов

Количество отходов составляет 23 т/см. для переработки такого количества отходов планируется на территории организовать производство кормовой муки и жира, так как кормовая мука, помимо содержания в своем составе полноценных белков и жиров, характеризуется наличием водорастворимых витаминов группы В, в том числе рибофлавина и пантотеновой кислоты, оказывающих сильное влияние на рост и продуктивность сельскохозяйственных животных и птицы. Особое значение имеет содержащийся в муке витамин В12

, повышающий степень использования животными растительного корма. Помимо белков, жиров и витаминов, рыбная мука содержит микроэлементы, способствующие росту сельскохозяйственных животных и улучшающих качество продукции животноводства и пищепроизводства. Применение 1 кг муки дает возможность получить 1-1,5 кг дополнительного привеса сельскохозяйственных животных.

Наиболее экономичной является схема прессовосушильная. Далее дано описание принципиальной технологической схемы, которая принята для эксплуатации жиромучных установок ИМ 13-5 и Ми 13-10.

Сырье поступает в дробилку, а затем в варильник, где оно разваривается. В варильнике сырье подвергается нагреванию глухим паром через паровую рубашку и острым паром. Оптимальный режим варки определяется по количеству жома, выходящего из пресса. При прессовании удаляется часть жома, которая увлекает некоторое количество водорастовримых веществ, жира и твердых взвешенных частиц, проходящих через отверстие зира. Эту жидкость направляют на последующую обработку. Из пресса выходит жом, содержащий 50-60% влаги. Жом высушивается до остаточной влажности 8-10%. Сушилка может состоять из двух или трех горизонтально расположенных друг над другом цилиндрических барабанов, имеющих паровые рубашки. Внутри цилиндра проходит полный вал с лопастями перемешивающими и передвигающими к выходу высушенный материал. Сушка производится при переменном температурном поле, более низкая температура бывает в начале, наиболее высокая в конце сушки. Время сушки варьируют чаще всего в пределах 1,3-2,3 г. из сушилок сушенка поступает на магнитный уловитель и далее на измельчение и просеивание. Готовую муку расфасовывают в мешки. Бульон из под пресса направляют на горизонтальную осадительную центрифугу, где отделяют твердые взвешенные частицы.

Твердые частицы, отделяемые на центрифуге, смешиваются с жомом и поступают в сушку. После центрифугирования бульон направляют на сепаратор, где отделяют жир, а обезжиренная часть, содержащая водорастворимые белки, витамины и минеральные вещества, поступают на вакуумвыпаривание. Влагу удаляют до получения плотности по сухому веществу 35-45%.

Упаренный бульон может быть использован самостоятельно с жомом и высушен, таким образом получают цельную муку. При использовании упаренных бульонов общий выход муки увеличивается на 5% в зависимости от вида сырья.

Характеристика готовой продукции

Мука кормовая рыбная и из морских млекопитающих» ГОСТ 2116

Внешний вид:

| Внешний вид |

Россыпью без комков и плесени, допускается мелковолокнистость |

| Запах |

Свойственный кормовой муке из рыбы без затхлости и других посторонних запахов |

| Крупность помола |

Мука россыпью должна просеиваться через сито с размерами сторон отверстия 3 мм, допускаются остатки на сите 5%. |

Содержание влаги % не более12,0

Содержание жира % не более10

Содержание сырого протеина % не менее48,0

Содержание фосфора, % не более53

Содержание кальция, % не более13

Содержание хлористого натрия, %, не более 0,1

Содержание помола, % не более0,1

Не менее 0,05

Рыбий жир ГОСТ 1304

| 1 сорт |

2 сорт |

| Цвет |

От желтого до желто-коричневого |

От желтого до коричневого |

| Запах |

Свойственный рыбьему жиру без посторонних примесей |

Свойственный рыбьему жиру без примесей |

| Прозрачность при 40о

С |

Прозрачный |

Может быть мутность |

| Кислотное число, не более % |

10,0 |

20,0 |

| Неомыляемые вещества, % не более |

1,0 |

1,5 |

| Содержание загрязненности и влаги, % не более |

1,0 |

1,5 |

Годное число

Число омыления

|

Для всех сортов

Для всех сортов

|

100-145

197-225

|

3. Расчетная часть

3.1 Подбор и расчет технологического оборудования

Подбор и расчет технологического оборудования для производства заданного вида рыбной продукции осуществляют на основе технологических инструкций по производству данных видов продукции.

Подбираемое оборудование должно обеспечить полную и качественную переработку сырья и полуфабрикатов, обеспечить заданную производительность линии.

При компоновке технологических линий необходимо учитывать характер процессов производства. Технологические линии объединены для производства консервов «Килька» и из-за некоторых общих принципов технологии и оборудования.

Оборудование подбирают так, чтобы на каждой линии выпускать соответствующий вид консервов в зависимости от поступающего сырья.

Все подбираемое оборудование, как правило, серийно выпускается отечественными заводами.

Расчет проведен по формуле: n = Q/g,

Где Q – количество поступающего сырья, или поступающего на какой-либо стадии продукта, банок, полуфабрикатов и т.п.

g – часовая производительность машины.

Коэффициент использования оборудования определяют как отношение числа n к округленному целому числу машин, например: n = Q/g = 1,7, подбираем 2 машины

К=1,7/2,0 = 0,85

Физический смысл этой величины означает, что эти машины из 8 часов работы смены проработают: 8 х 0,85 = 6,8 часа.

Коэффициент использования оборудования будет учитываться при подсчете количества электроэнергии, пара и воды.

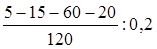

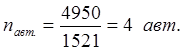

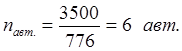

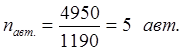

3.1.1 Расчет количества автоклавов

1. Количество банок, вмещаемых в одну сетку автоклава:

, где , где

dc

– диаметр сетки автоклава, 945 мм;

dб

– диаметр банки (наружный): для банки № 3 – 102,3 мм; для банки № 8 – 102,3 мм («Металлические банки» ГОСТ 5981-88).

а – отношение высоты сетки к высоте банки (применяется наименьшее целое число).

hc

– высота сетки, 700 мм;

hб

– высота банки №3 – 39,2 мм, № 8 – 53,8 мм ГОСТ 5981 – 88).

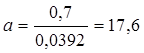

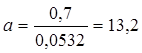

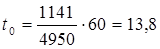

Для банки № 3 Для банки № 8

а = 17а = 13

Для банки № 3

Для банки № 8

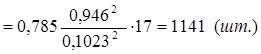

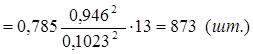

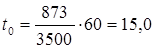

Время заполнения одной сетки:

ж/б №3

мм мм

ж/б №8

мм мм

Максимально допустимая продолжительность выдержки укупоренных банок до их стерилизации составляет 30 мин. Поэтому можно выбрать двухсетчатый автоклав. Время заполнения 2-х сеток банками составляет:

Для ж/б №3 – 27,6 мин, для ж/б №8 – 30 мин.

3. Количество банок, загруженных в автоклав:

банка №3

nб

= 2 ∙ 1141 = 2282 банки.

банка №8

nб

= 2 ∙ 873 = 1746 банок.

4. Продолжительность полного цикла работы автоклава:

τобщ

= τ1

+ τ2

+ τ3

+ τ4

+ τ5;

τ1

– время загрузки сеток автоклава (10 мин).

τ2

– время повышения температуры и давления (15 мин.)

τ3

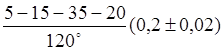

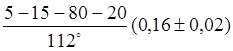

- время собственно стерилизации для линии:

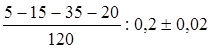

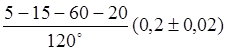

«Килька»

«Сельдь»

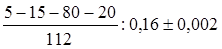

«Ставрида»

τ4

– время уменьшения давления и охлаждения (20 мин.)

τ5

- время время разгрузки, 10 мин.

τобщ

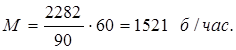

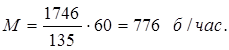

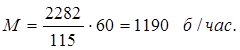

= 90 мин («Килька»)

τобщ

=135 мин («Сельдь»)

τобщ

=115 мин. («Ставрида»)

4. Производительность автоклава

5. Количество необходимых автоклавов

(для «Кильки» и «Сельди» выбираем 6 автоклавов)

(«Ставрида») («Ставрида»)

3.1.2 Расчет загрузочного транспортера

1. Производительность транспортера определяется по формуле:

G = 3,6 gBv, где

В – ширина ленты транспортера, 0,6 м;

v – скорость ленты, 0,25 м/с;

g – удельная нагрузка на транспортерную ленту (при загрузке рыбы в один слой), 5 Н/м2

G = 3,6 ∙5∙0,6∙ 0,25 = 2,7 т/час.

2. Мощность электродвигателя (при Н = 0) для привода ленточного транспортера с роликовыми опорами:

N = k2

/1,36 η (7,4 ∙k1

∙L ∙v/10000 + 2 ∙G ∙L/10000), где

G – производительность транспортера, т/час;

L – длина транспортера, 10 мин;

η – к.п.д. привода (η = 0,7-0,9);

k1

, k2

- опытные коэффициенты, учитывающие длину и ширину транспортера

N = 1,25 /0,8 ∙ 1,36 (7,4 ∙ 36 ∙10 ∙0,25/10000 + 2 ∙2,7 ∙10/10000) = 0,1 кВт

Подбираем электродвигатель мощностью 0,4 кВт АО2 (АОЛ2)-11-6 с частотой вращения 915 об/мин.

Частота вращения приводного шкива транспортера:

N= 60 ∙ v / πd = 60 ∙ 0,25 / 3,14 ∙ 0,36 = 13,3 об/мин, где

d – диаметр приводного шкива транспортера, 0,36 м

суммарное передаточное число i = 915/ 13,3 = 69

Выбираем червячный одноступенчатый универсальный редуктор Ч-63 (передаточное число 80); допускаемый крутящий момент на тихоходном валу 83,385 Н ∙м; масса редуктора – 13,2 кг.

3.1.3 Тепловой расчет автоклава

Тепловой расчет автоклава АВ-2 приведен в примере стерилизации консервов жестебанка №3.

- температура продукта в банках до стерилизации t3

= 60о

С

- температура продукта в банках после стерилизации t3

= 40о

С

- охлажденной водыt3

= 18о

С

- давление пара до дросселирующего устройства его сухости х = 0,950,4 МПа

- формула стерилизации

- количество банок №3 в автоклаве – 2282 шт.

А. Первый период работы автоклава

1. Тепло, расходуемое на нагрев автоклава

Q = G1

C1

(t2

+ t1

) = 1032 ∙ 0,482 (120-35) = 42281 кДж,

где G1

- масса автоклава, 1032 кг.

C1

– удельная теплоемкость стали 0,482 кДж/кг ∙К

t2

- начальная температура автоклава после стерилизации 35о

С

t1

- температура стерилизации; 120о

С

2. Тепло на нагрев сеток:

Q = G2

C1

(t2

+ t1

) = 2 ∙ 50 ∙ 0,482 (120-25) = 4580 кДж,

Где G2

- масса сеток; кг, масса одной сетки 50 т

t2

- температура сетки приравнена к температуре воздуха и принята равной 25о

С

3. Тепло, на нагрев банок

Q3

= G3

C1

(t2

+ t3

) = 98,1 ∙ 0,482 (120-60) = 2837 кДж,

где G1

- удельная теплоемкость сетки 0,482 к Дж/кг К,

C3

– масса банок 2282 ∙ 0,043 = 98,1 кг

t2

- начальная температура банок, принимается равной температуре продукта 60о

С

t1

- температура стерилизации; 120о

С

4. Расход тепла на нагрев продукта

Q4

= G4

C4

(t3

+ tн

) = 571 ∙ 0,356 (120-60) = 121966 кДж,

C4

– масса продукта 2282 ∙ 0,25 = 571 кг

5. Потери тепла в окружающую среду:

Q5

= FАВТ

∙ τ2

∙ α0

∙(tст

+ tвозд

) ∙ 0,001 = 6,5 ∙ 900 ∙ 10,66 ∙ (38,75-25) ∙0,001 =

= 857 кДж

где: FАВТ

- поверхность автоклава 6,5 м2

τ2

- продолжительность подогрева 900 с.

tст

- температура наружней стенки автоклава

(с учетом изоляции) (с учетом изоляции)

α0

= 10,66 Вт/м2

к

α0

= 9,7 + 0,07 ∙(tст

+ tвозд

) = 9,7 + 0,07 (38,75-25) = 10,66 Вт/м2

∙к

tвозд

– температура воздуха в цехе, 25о

С

α0

– суммарный коэффициент теплоотдачи

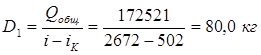

6. Общий расход тепла

Qобщ

= Q1

+ Q2

+ Q3

+ Q4

+ Q5

= 42281 + 4580 + 2837 + 121966 + 857 = 172521 кДж

7. Расход пара во время первого этапа автоклава

i- удельное теплосодержание пара до редуктора при давлении 0,4 Мпа и степени сухости х = 0,95 равно 2672 кДж/кг.

iК

- удельная энтальная конденсата при стерилизации консервов в воде

502 кДж/кг

8. Часовой расход пара в первый период работы автоклава

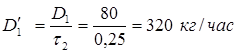

Б. Второй период работы автоклава

9. При втором периоде работы автоклава тепловая энергия расходуется только на компенсацию потерь тепла в окружающую среду: это количество тепла определяется по следующей формуле:

Q6

= FАВТ

∙ τ3

∙ α1

∙(tст

+ tвозд

) ∙ 0,001

τ2

- продолжительность собственно стерилизации, 3600 сек.

tст

- температура наружней стенки автоклава с учетом изоляции

(с учетом изоляции) (с учетом изоляции)

α1

- суммарный коэффициент теплоотдачи, 12,15 Вт/м2

к

α1

= 9,7 + 0,07 ∙(60 + 25) = 12,15 Вт/м2

∙к

tвозд

– температура воздуха в цехе, 25о

С

α0

– суммарный коэффициент теплоотдачи

График работы автоклавного парка

Δτ = 25 мин.

| № цикла |

№ автоклава |

Начало загрузки |

Конец загрузки |

Конец подогрева |

Конец стерили-зации |

Конец охлаж-дения |

Конец выгрузки |

| 1 |

1 |

8,00 |

8,10 |

8,25 |

9,25 |

9,45 |

9,55 |

| 2 |

2 |

8,25 |

8,35 |

8,50 |

9,50 |

10,10 |

10,20 |

| 3 |

3 |

8,50 |

9,00 |

9,15 |

10,15 |

10,35 |

10,45 |

| 4 |

4 |

9,15 |

9,25 |

9,40 |

10,40 |

11,00 |

11,10 |

| 5 |

5 |

9,40 |

9,50 |

10,05 |

11,05 |

11,25 |

11,35 |

| 6 |

1 |

10,05 |

10,15 |

10,30 |

11,30 |

11,50 |

12,00 |

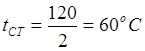

Расход воды на охлаждение консервов

t0

– начальная температура воздуха в цехе, 18о

С

tс

– температура стеилизации, 120о

С

tк

– конечная температура продукта, 40о

С

t'к

= tr

– 5о

С = 35о

С

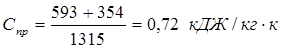

G' – масса автоклава, сеток, банок, конденсата = 1315 кг.

Спр

– приведенная удельная теплоемкость

Q6

= 0,001 ∙6,5 ∙ 12,15 ∙ (60-25) = 9950

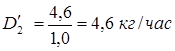

10. Расход пара за второй период работы автоклава:

iк

= i"к

– удельная энтальная конденсата, 502 кДж/кг

Часовой расход пара

11. Общий расход пара за один цикл работы автоклава:

D = D1

+ D2

= 80 + 4,6 = 84,6 кг

12. Общий часовой расход пара:

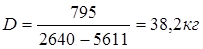

Dr

общ

= D'1

+ D'2

= 320 + 4,6 = 324,6 кг

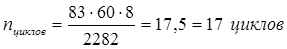

12. Расход пара в смену 17 циклов

13. 84,6 ∙ 17 = 1438,2 кг смену

83 – число банок в минуту

2282 – число банок в автоклаве

14. Среднечасовой расход пара

Dср.час

= D'1

+ 2D'2

= 329 кг/час (см. график)

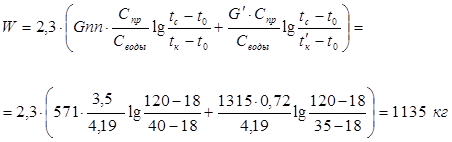

3.1.4 Тепловой расчет бланширователя Н2-ИТА-206

Абсолютное давление греющего пара 0,6 МПа.

В бланширователе тепло расходуется на нагрев тары, рыбы в банках, транспортных устройств и потери тепла в окружающую среду.

1. Определяем расход тепла на нагрев тары

Q1

= 217,8 ∙ 0,482 (100 – 15) = 8923 кДж/г.

2. Определяем расход тепла на нагрев рыбы до температуры 100о

С

Q2

= 1022,6 ∙ 3,6 (100-15) = 312916 кДж/г

3. Определяем расход тепла на нагрев транспортных устройств

Q3

= 1920 ∙ 0,482 (100 – 15) = 78662 кДж

Где – 1920 масса транспортных устройств проходящих в бланширователе в течении часа, кг/час.

Эта величина определяется по формуле

G = 60 qV = 60 ∙ 20 ∙ 1,6 = 1920 кг/ч

Где q– масса 1 метра транспортного устройства, 20 кг

V – скорость цепного конвейера (V = 1,6)

4. Определяем расход тепла в окружающую среду

Q4

= F∙ α ∙ 0,001∙(tст

- tвозд

) ∙ 3,6 = 25 ∙11,8 ∙ 0,001 ∙(50-20) = 2 кДж

α – суммарный коэффициент теплоотдачи от стенки агрегата к воздуху, Вт/(м2

∙к)

α – 9,74 + 0,07 (50 – 20) = 11,8 Вт/(м2

∙к)

tст

– температура стенки (tст

= 50о

С)

tвозд

- температура воздуха (tвозд

= 20о

С)

5. Общий коэффициент тепла

Qобщ

= Q1

+ Q2

+ Q3

+ Q4

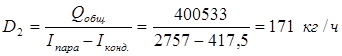

= 8923 + 312916 + 78662 +32 = 400533 кДж

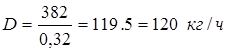

6. Часовой расход пара

где 2757 – энтальная пара при абсолютном давлении

пара 0,6 МПа и степени сухости = 1

417,5 – энтальная конденсата

(пар конденсируется при атмосферном давлении)

3.1.5 Тепловой расчет двутельного котла

(Для консервов «Килька «Южная»)

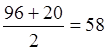

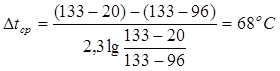

Начальная температура заливки20о

С

Конная температура заливки96 о

С

Греющий пар в нагревательной камере имеет абсолютное давление

0,3 МПа – 0,5 МПа

До кипения при степени сухости х = 0,95

Температура окружающего воздуха 20 о

С

Коэффициент теплопередачи от пара к т/с 650 Вт/м2

к

1. Объем сферической части котла

V = 2/3πR3

= 2/3 ∙3,14 ∙0,473

= 0,218 (218 л)

Масса заливки, загруженной в котел

G = Vρf = 0,218 ∙ 1080 = 235, 44 кг

где ρ- плотность заливки = 1080 кг,м3

f - коэффициент заливки

заполнение сферы (f=1)

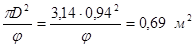

Поверхность нагрева котла

F = 2πR2

= 2 ∙3,14 ∙0,473

= 1,38 м2

2. Расход тепла на нагрев заливки

Q = G1

C1

(tк

+ tn

)

где G1

- масса заливки 235,44

C1

– удельная теплоемкость т/с – 3,6 кДж/кг ∙к

tк

и tn

- конечная и начальная температура т/с

Q1

= 235,4 ∙ 3,6 (96-20) = 64420кДж

3. Расход тепла на испарение влаги с поверхности котла

Q = kF (ρm

– φ'ρ)τ ∙ 2

k – коэффициент пропорциональности при скорости движения воздуха 0,5 м/с (k=0,036)

F – поверхность испарения

ρm

– упругость паров жидкости

при температуре

ρ'm

– упругость насыщающих паров жидкости при температуре окружающего воздуха:

при 20о

С ρm

=17,5 кг/м3

φ – относительная влажность воздуха (φ=0,7)

t – время нагрева, час.

r – теплота парообразования

r – 23,63,3 кДж/кг при t = 58 о

С

Q2

= 0,036 ∙ 0,69 (136,08 – 0,7 ∙17,5) ∙ t = 7260 t кДж

4. Расход тепла на нагрев медной части котла

Q6

= G2

C3

(tк

+ tn

), где

С3

– масса медной части котла

G3

= 2πR2

ρS= 2 ∙3,14 ∙0,473

∙0,006 ∙8900=75м

S- толщина медной части (S = 0,006м)

ρ – плотность меди (ρ =8900 кг/м3

)

С3

– удельная теплоемкость меди

0,394 кДж/кг ∙к

t – температура пара при абсолютном давлении 0,3 Мпа

tк

– температура заливки до нагревания

tn

= 20 о

С

Q3

= 75 ∙0,394 ∙ (133-20) =3300 кДж

5. Расход тепла на нагрев стальной части

Q4

= 156 ∙0,482 (133 ∙20) = 8500 кДж,

где 2156 – масса стальной части, кг

0,482 – удельная теплоемкость стали, кДж/м ∙к

6. Потери тепла в окружающую среду

Q5

= F2

t (tк

+ tn

) ∙3,6

где поверхность излучения приблизительно равна сумме поверхностей стальной части котла

(F1

= 1,57м3

) и зеркалом заливки (F2

= 0,69м2

)

t – продолжительность нагревания, час.

α - суммарный коэффициент теплоотдачи

α = 9,74 + 0,07 (tст

+ tв

)= 9,74 + 0,07 (50-80)= 11,8 Вт/м2

∙к

tc

т

– температура наружней стенки, 50о

С

tв

– температура воздуха, 20о

С

Q5

= (1,57 + 0,69) ∙ 11,8 ∙ t (50-20) ∙ 3,6 = 3000 кДж

tк

и tn

– конечная и начальная температура т/с

Q = 235,4 ∙ 3,6 (96 – 20) = 64420 кДж

7. Продолжительность процесса нагревания t

Q1

+ Q2

+ Q3

= FkΔt срt – 3,6 где

F- поверхность нагрева котла, А = 1,38 м2

k – коэффициент теплоотдачи от пара к заливке 650 Вт/м2

∙к

тогда 64420 + 72060 t + 3600 = 1,38 ∙ 650 ∙ 6,8 ∙3,6t 212,325 t = 67720

t = 0,313 = 0,32 = 19 мин.

Отсюда Q2

=7260 ∙0,32 = 2323,2 кДж

Q5

= 3000 ∙ 0,32 = 960 кДж

1. Часовая производительность котла

t1

– продолжительность загрузки и разгрузки котла

где где

t1

– продолжительность загрузки и разгрузки котла (15 мин)

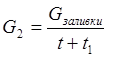

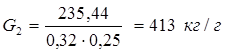

9. Количество котлов для приготовления заливки при производстве консервов

t = 25 мин. t = 25 мин.

V' = V∙ ρ = 0,215 м3

∙ 1080 кг/м3

= 235,44 кг

ρ= 1080 кг/м3

котел котел

10. Количество испаряющейся влаги за время прогрева заливки

W вл

= 3,07t = 3,07 ∙ 0,32 = 7 кг

11. Общий расход тепла

Qобщ

=Q1

+Q2

+Q3

+Q4

+Q5

= 79500 кДж

12. Расход пара за время работы

где где

iк

– удельное теплосодержание продукта при абсолютном давлении в первой рубашке котла 0,3 МПа

i – удельное теплосодержание пара при абсолютном давлении 0,5 Мпа

х =0,95 (i – 2640 кДж/кг)

Часовой расход пара

3.2 Расчет количества рабочих и ИТР

Данный расчет проведен на основе расчетной программы работы цеха по заданным видам продукции и на основе расчетной трудовой калькуляции и норм обслуживания оборудования.

| Наименование профессии |

Разряд |

Численность, чел. |

| В смену, чел |

В сутки, чел |

| 1 |

2 |

3 |

4 |

| Машинист электропогрузчика |

IV |

4 |

8 |

| Рабочий на дефростере |

IV |

4 |

8 |

| Рабочий на сортировочной машине |

IV |

1 |

2 |

| Рабочие на рыборазделочных машинах |

IV |

5 |

10 |

| Рабочие на моечных машинах |

IV |

2 |

4 |

| Рабочий на машине вкусового посола |

III |

2 |

4 |

| Рабочий на жучкосъемной машине |

IV |

4 |

8 |

| Рабочий на набивочной машине |

IV |

4 |

8 |

| Рабочие на весконтрольном автомате |

III |

2 |

4 |

| Рабочие на дозировочной машине |

III |

2 |

4 |

| Рабочие на заливочных машинах |

III |

2 |

4 |

| Закатчик |

IV |

2 |

4 |

| Управляющий электротельфером |

III |

2 |

4 |

| Рабочий на банкомоечной машине |

IV |

8 |

16 |

| Аппаратчик стерилизации |

V |

2 |

4 |

| Разгрузчик автоклавных корзин |

III |

2 |

4 |

| Рабочий на банкоукладочной машине |

IV |

2 |

4 |

| Рабочий на проволокообвязывающей машине |

III |

2 |

4 |

| Рабочий на подготовке консервных банок |

III |

2 |

4 |

| Бланшировщик |

V |

1 |

2 |

| Рабочий на приготовлении заливки |

III |

2 |

4 |

| Итого: |

57 |

114 |

| Вспомогательные рабочие |

| Наладчик машин |

V |

2 |

4 |

| Слесарь-ремонтник |

IV |

2 |

4 |

| Слесарь-электромонтер |

IV |

2 |

4 |

| Уборщик помещений (МОП) |

II |

4 |

8 |

| Итого: |

10 |

20 |

| Всего рабочие |

67 |

134 |

| ИТР: |

| Начальник цеха |

- |

1 |

1 |

| Механик цеха |

- |

1 |

1 |

| Мастера цеха |

- |

3 |

6 |

| Нормировщик цеха |

- |

3 |

3 |

Его в цехе 145 человек

3.3 Автоматизация технологических линий и процессов

Использование контрольно-измерительных приборов и автоматизации повышает производительность труда и качество продукции, улучшает условия труда и уменьшает энергетические затраты в производстве.

Электрическая схема управления бланширователем Н2-ИТА-206 включает элементы контроля и сигнализации температуры в камерах бланширования и электроблокировку всех механизмов загрузки и выгрузки банок. Средства и приборы управления размещены в индивидуальном шкафу управления. На передней панели шкафа размещены все ключи управления, универсальный переключатель, трехполюсной пакетный переключатель, и трехполюсной пакетный выключатель. На этой панели смонтированы сигнальные лампы и вольтметр постоянного тока. О включении лампы электропитания сигнализирует лампа ЛС-1. Звонок 3 В на линии питания сигнализирует о нарушении нормального положения банконосителя или остановке механизма загрузки. В схеме предусмотрены системы управления КмIII и Км II6, магнитные пускатели ПМ1 и ПМ5, а также пакетные выключатели В1 и В2 и переключатель В3. Линии контроля температуры среды в камерах проварки и подсушки включают контактные термометры I-III-СК и сигнальные лампы ЛС» - ЛС5, сигнализирующие о предельных значениях температуры. Линии управления питания питаются пониженным напряжением 36В от трансформатора Тр.

3.4 Теплосиловое хозяйство. Водоснабжение цеха

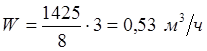

Расход воды на 1 рабочего в смену согласно санитарных норм = 25 литров в смену

W = 57 ∙ 25 = 1425 литров в смену

Максимальный часовой расход воды при коэффициенте неравномерности К=3

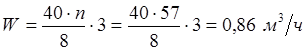

Расход воды на одну процедуру 40 литров при К=3

Расход воды на мойку полов и оборудования

Мойку полов и оборудования осуществляют холодной и горячей водой через резиновые шланги, длиной 10-15 м

Количество кранов по норме на 100 м2

цеха – один;

Площадь цеха 1872 м2

. Принимаем 19 шлангов.

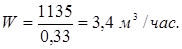

Расход воды одним шлангом

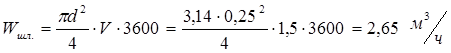

d - диаметр трубопровода, 0,025 м

V – скорость истечения воды, 1,5 м/с.

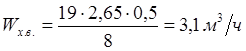

Расход холодной воды (мойка 2 раза в смену по 15 минут)

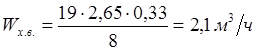

Расход горячей воды (мойка 1 раз в смену 20 минут)

Сводная таблица расхода воды

| Статьи расхода |

Коэффициент неравномерности |

Макс. расход воды,

м3

/ч

|

1. Хозяйственно-питьевые нужды

2. Бытовые нужды

3. Мойка оборудования

а) холодной водой

б) горячей водой

4. Технологические нужды

линия «Килька»

линия «Сельдь»

линия «Ставрида»

|

3,0

3,0

1,0

1,5

|

0,53

0,86

3,1

2,1

30,3

45,2

94,0

|

ПАРОСНАБЖЕНИЕ ЦЕХА

Расход пара на хозяйственно-питьевые нужды

iп

– энтальпия пара, 2725 кДж/кг

iк

– энтальпия конденсата, 561 кДж/кг

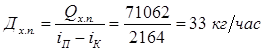

Qх.п.

= Gх.п.

∙Cв

∙ (tк

- tн

) = 530 ∙4,19 (50-18) = 71062 кДж

Cв

– удельная теплоемкость воды кДж/кг ∙К

Gх.п.

– расход горячей воды

tк

и tн

- конечная и начальная температура воды, о

С

Максимальный часовой расход пара при К=3

Д макс.х.п.

= 33 ∙3 = 99 кг/час

Расход пара на бытовые нужды

Qбыт.

= Gбыт.

∙Cв

∙ (tк

- tн

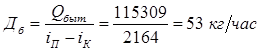

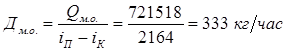

) = 860 ∙4,19 (50-18) = 115309 кДж

Максимальный часовой расход пара при К=3

Д макс.быт.

= 53 ∙3 = 159 кг/час

Расход пара на мойку оборудования

Qм.о.

= Gм.о.

∙Cв

∙ (tк

- tн

) = 2100 ∙4,19 (100 - 18) = 721518 кДж

Максимальный часовой расход пара при К=1

Д макс.м.о.

= 53 ∙3 = 333 кг/час

Сводная таблица расхода воды

| Статьи расхода |

Коэффициент неравномерности |

Макс. расход воды, м3

/ч |

4. Хозяйственно-питьевые нужды

5. Бытовые нужды

6. Мойка оборудования

4. Технологические нужды

линия «Килька»

линия «Сельдь»

линия «Ставрида»

|

3,0

3,0

1,0

1,5

|

099

159

333

3056

4011

3518

|

Расход пара

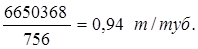

1. На линии «килька» в смену (3056 + 296) ∙ 8 = 26816 кг

Всего 26816 ∙ 248 = 6650368 кг

Удельный расход пара

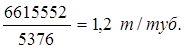

2. На линии «сельдь» в смену (4071 + 296) ∙ 8 = 34456 кг

Всего 34456 ∙ 192 = 6615552 кг

Удельный расход пара

3. На линии «ставрида» в смену (3518 + 296) ∙ 8 = 30512 кг

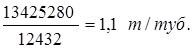

Всего 30512 ∙ 440 = 13425280 кг

Удельный расход пара

ЭЛЕКТРОТЕХНИЧЕСКАЯ ЧАСТЬ

Расчет установленной мощности

Установленная мощность оборудования определяется по номинальной мощности отдельных силовых токоприемников

Σ Pуст.сил

= ΣРн

∙ N (кВт), где

Рн

– номинальная мощность электродвигателя машины, кВт

N – число одинаковых машин (эл.двигателей), шт.

Для стандартного технологического оборудования потребная мощность эл. двигателя выбирается по паспортным данным этой машины.

Расчет потребляемой мощности

Р потр.сил.

= Р уст.сил.

Кспр.

Кспр.

– коэффициент спроса данной группы потребителей = 0,8

1) линия «килька» Р потр.

= 52,3 ∙ 0,8 = 41,8 кВт

2) линия «сельдь» Р потр.

= 46,7 ∙ 0,8 = 37,4кВт

3) линия «ставрида» Р потр.

= 64,0∙ 0,8 = 51,2 кВт

Реактивная потребляемая мощность

Qпотр.сил.

= Рпотр.сил.

∙tgφ;tgφ=0,75

1) линия «килька» Qпотр.

= 41,8 ∙ 0,75 = 31,4 кВар

2) линия «сельдь» Qпотр.

= 37,4 ∙ 0,75 = 28,1 кВар

3) линия «ставрида» Qпотр.

= 51,2∙ 0,75 = 38,4 кВар

Электрическое освещение

Для определения установленной мощности освещения расчет производится методом удельной мощности (Вт/м2

) в соответствии с действующими отраслевыми нормами.

Наружное освещение подразделяется на освещение проездов и проходов, а также охранное освещение. Освещение проездов и проходов рассчитывается, исходя из установки оной лампы через каждые 40-50 м длины проходов и проездов.

РАСЧЕТ ИСКУССТВЕННОГО ОСВЕЩЕНИЯ

| Наименование помещений |

Освещаемая площадь, м2

|

Уд. мощность по нормам, Вт/м2

|

Установленная мощность освещения, кВт |

Основной цех

Территория завода

|

1872

16200

|

15

0,2

|

28

3,2

|

Расчет потребляемой мощности на искусственное освещение

Потребляемая мощность эл.освещения подсчитывается для внутреннего и наружного освещения по формуле:

Рпотр.вн.

= Кспр.вн.

ΣРуст.вн.=

28 0,95 = 27 кВт

Кспр.вн.

- коэффициент спроса потребителей эл.энергии (0,95)

Рпотр.внеш.

= Кспр.внеш.

ΣРуст.внеш.=

3,2 1 = 3,2 кВт

Кспр.внеш.

- коэффициент спроса = 1

Годовой расход электроэнергии

| Наименование показателей |

Установл.

мощн.кВт

|

Коэфф. спроса |

cosφ |

Потребляемая мощность |

Кол-во часов работы в году, час. |

Годовой расход электроэнергии |

Активная Рпотр.

кВт

|

Реактивн. Qпотр

.

кВар

|

| Активная Квт/ч |

Реактивная

кВар ∙ ч

|

Освещение

внутреннее

внешнее

Эл. силовое оборудование

Линия «Килька»

Линия «Сельдь»

Линия «Ставрида»

|

28,0

3,2

52,3

46,7

64,0

|

0,95

1

0,8

0,8

0,8

|

0,75

0,75

0,75

|

28

3,2

41,8

37,4

51,2

|

28

3,2

31,4

28,1

38,4

|

3520

1760

1984

1536

3520

|

98560

5632

82931

57446

180224

|

-

-

62198

43085

135168

|

Расход электроэнергии

1) на линии «килька»

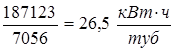

(98560 + 5632 +82931) = 187123 кВт ∙ч

удельный расход

2) на линии «сельдь»

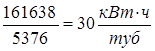

(104192 + 57446) = 161638 кВт ∙ч

удельный расход

3) на линии «ставрида»

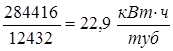

(104192 + 180224) = 284416 кВт ∙ч

удельный расход

4. ТХК и бакконтроль производства

4.1 Технохимический контроль производства

Производство высококачественной продукции требует обязательного использования на предприятии рыбоперерабатывающей промышленности соответственных приборов и измерительной техники для выработки и контроля качества продукции.