| ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ВАГОНОВ

курсовой проект по дисциплине

«Технология производства и ремонта вагонов»

Объектом исследования является тележка грузового вагона модели 18-100, сборочная единица – тормозной башмак с подвеской, деталь – подвеска тормозного башмака.

Цель работы: разработать технологический процесс изготовления подвески тормозного башмака тележки грузового вагона модели 18-100.

В курсовом проекте проведен выбор действующего типового технологического процесса - изготовление подвески тормозного башмака тележки грузового вагона, составлен технологический процесс изготовления и произведена разработка технологических операций.

Курсовой проект выполнен в текстовом редакторе Microsoft Word 2007 и представлен на диске в конверте на обороте обложки.

Содержание

Введение

1 Характеристика детали

1.1 Характеристика сборочной единицы

1.2 Характеристика условий эксплуатации детали

1.3 Действующие силы, виды трения и изнашивания взаимодействующих поверхностей

1.4 Действующие силы, виды трения и изнашивания взаимодействующих поверхностей

2 Ремонт подвески тормозного башмака

2.1 Существующий технологический процесс ремонта подвески тормозного башмака

3 Изготовление подвески тормозного башмака

4 Разработка этапов механической обработки

5 Расчет режимов механической обработки

6 Экономическая часть

7 Техника безопасности

Заключение

Список использованной литературы

Введение

Курсовой проект по дисциплине «Технологии производства и ремонта вагонов» выполняется с целью закрепления знаний, полученных при изучении технологических и других дисциплин. В процессе его выполнения мы показываем умение пользоваться справочниками, нормативно-технической документацией, технической литературой, инструкциями, приобретаем опыт в проектировании технологического процесса при ремонте деталей и сборочных единиц вагонов.

Разработка любого технологического процесса является комплексной задачей, для решения которой в конкретных условиях производства нужно найти оптимальный вариант процесса изготовления или ремонта заданного изделия. Оптимальным является такой вариант процесса, который обеспечивает выполнение всех требований конструкторской документации на данное изделие при наименьших производственных затратах.

Реклама

Разработка технологических процессов в общем случае включает комплекс взаимосвязанных работ: анализ исходных данных, определение типа производства, выбор действующего процесса-аналога, выбор исходной заготовки и метода ее получения, выбор технологических баз, разработка технологического маршрута, выбор технологического оборудования, разработка технологических операций, выбор инструмента и приспособлений, нормирование технологического процесса, его тарификация, определение техники безопасности, оформление технологических документов, расчеты основных параметров производства, разработка цеховой планировки.

Любой технологический процесс может существовать в двух формах: и виде совокупности определенных действий людей и технологического оборудования и в виде комплекта документов, определяющих эти действия.

Технологический процесс как комплект документов записывают на специальных бланках. Правила оформления технологической документации установлены стандартами Единой системы технологической документации (ЕСТД), согласно которым документы подразделяют на виды и выполняют строго по определенной форме. К технологическим документам относятся графические и текстовые документы, которые отдельно или в совокупности определяют технологический процесс изготовления изделия и содержат необходимые данные для организации производства. К графическим документам относят карты эскизов, к текстовым — маршрутную и комплектовочную карты, карту технологического процесса, операционную карту, ведомость оснастки и др.

1 Характеристика детали

1.1 Характеристика сборочной единицы

Конструкция и размеры тяг и затяжек тормозной рычажной передачи должны соответствовать конструкторской документации на конкретный тип вагона. При сборке все шарнирные соединения и узлы трения тормозной рычажной передачи, включая детали стояночного и ручного тормоза, должны быть смазаны. Подлежащие постановке на вагон элементы тормозной рычажной передачи (тяги, триангели, подвески тормозных башмаков, траверсы, подвески траверс) должны иметь клейма, удостоверяющие положительные результаты их испытаний. Предохранительные и поддерживающие устройства должны устанавливаться только исправные: не имеющие изломов и трещин.

При деповском ремонте вагонов допускается износ рабочих поверхностей предохранительных и поддерживающих устройств, составляющий не более 15% от их толщины.

Реклама

При капитальном ремонте вагонов предохранительные и поддерживающие устройства, имеющие износ, должны быть заменены на новые или отремонтированные.

Тормозные колодки должны быть поставлены новые и закреплены чеками по ГОСТу 1203-75 "Чека тормозной колодки для вагонов железных дорог колеи 1520 мм. Технические условия".

Колодки не должны выступать за наружные грани колес.

1.2 Характеристика детали

Подвески тормозных башмаков, имеющие диаметр поперечного сечения в местах наибольшего износа менее 22 мм, а по усиленному сечению в углах гиба менее 26 мм, а также подвески, у которых при дефектоскопировании обнаружены трещины, ремонтировать и ставить на вагон не разрешается; изношенные подвески тормозных башмаков, имеющие диаметр поперечного сечения в местах наибольшего износа не менее 22 мм, а по усиленному сечению в углах гиба не менее 26 мм, допускается восстанавливать наплавкой.

Каждая подвеска тормозного башмака подлежит дефектоскопированию в соответствии с руководящими документами по неразрушающему контролю деталей вагонов; на проушине изогнутой ветви прошедшей контроль подвески должно быть нанесено клеймо; при постановке нового клейма ранее поставленное клеймо необходимо зачистить, при этом маркировка и клеймо завода-изготовителя на проушине прямой ветви должны быть сохранены; дефектоскопирование подвесок, подлежащих ремонту, необходимо производить после их ремонта.

Подвеска тормозного башмака должна изготовляться из полосовой стали или круглого проката стали марки 45 по ГОСТ 1050. σв

=600 МПа, твердость 200 НВ.

Таблица 1 – Химический состав стали 45

| Химический элемент

|

%

|

| Кремний (Si)

|

0,17 – 0,37

|

| Медь (Cu), не более

|

0,25

|

| Мышьяк (As), не более

|

0,08

|

| Марганец (Mn)

|

0,50 – 0,80

|

| Никель (Ni), не более

|

0,25

|

| Фосфор (P), не более

|

0,035

|

| Хром (Cr), не более

|

0,25

|

| Сера (S), не более

|

0,04

|

1.3 Характеристика условий эксплуатации детали

Подвеска тормозного башмака используются в сложных условиях эксплуатации: различных температурных режимах (от -500

С до +500

С); различных режимах атмосферного давления и влажности; различной интенсивностью использования и т.д.

1.4 Действующие силы, виды трения и изнашивания взаимодействующих поверхностей

В эксплуатации вагонов большое воздействие на работоспособность деталей несут различные виды внешнего трения.

Виды и характеристики внешнего трения:

Внешнее трение – явление сопротивления относительно соприкосновения, возникающее между двумя телами в зонах соприкосновения поверхностей, направленное по касательным к ним.

Сила трения – сила соприкосновения при относительном перемещении одного тела по поверхности другого под действием внешней силы тангенциально направленной к общей границе между этими телами.

Скорость скольжения – разность скоростей тел в точке касания при скольжении.

Коэффициент трения – отношение силы трения двух тел к нормальной силе, прижимающей эти тела друг к другу.

Трение покоя – трение двух тел, находящихся в движении относительно друг друга.

Трение без смазочного материала – это трение двух тел при отсутствии на поверхности трения введенного смазочного материала любого вида.

Трение со смазочным материалом – трение двух тел при наличии на поверхности любого смазочного материала.

Трение скольжения – трение движения, при котором скорости тел в течение касания различны по значению или направлению.

Трение качения – трение движения, при котором скорости соприкасающихся тел одинаковы по направлению и значению.

Трение качения с проскальзыванием – трение движение соприкасающихся тел при одновременном трении качения и скольжения в зоне контакта.

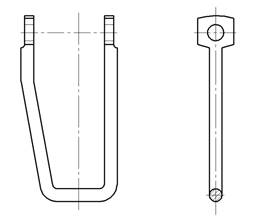

Рисунок 1 – Силы, действующие на подвеску тормозного башмака

На подвеску тормозного башмака действуют силы: сила тяжести F1, сила трения между валиком и отверстием подвески F2 (трение сухое, без смазочного материала, трение скольжения), тормозная сила F3 (динамическая) и сила трения в месте подвешивания тормозного башмака F4 (действует постоянно).

Проанализировав действие всех сил на подвеску тормозного башмака можно сделать вывод, что наибольшему износу подвергается поверхность подвешивания тормозного башмака.

Чертёж подвески представлен в приложении Б.

2 Ремонт подвески тормозного башмака

2.1 Существующий технологический процесс ремонта подвески тормозного башмака

Подвески тормозных башмаков, имеющие диаметр поперечного сечения в местах наибольшего износа менее 22 мм, а по усиленному сечению в углах гиба менее 26 мм, а также подвески, у которых при дефектоскопировании обнаружены трещины, ремонтировать и ставить на вагон не разрешается; изношенные подвески тормозных башмаков, имеющие диаметр поперечного сечения в местах наибольшего износа не менее 22 мм, а по усиленному сечению в углах гиба не менее 26 мм, допускается восстанавливать наплавкой.

Каждая подвеска тормозного башмака подлежит дефектоскопи-рованию в соответствии с руководящими документами по неразрушающе-му контролю деталей вагонов; на проушине изогнутой ветви прошедшей контроль подвески должно быть нанесено клеймо; при постановке нового клейма ранее поставленное клеймо необходимо зачистить, при этом маркировка и клеймо завода-изготовителя на проушине прямой ветви должны быть сохранены; дефектоскопирование подвесок, подлежащих ремонту, необходимо производить после их ремонта.

| Неразрушающий контроль (вихретоковый, феррозондовый

|

|

|

|

|

|

| Неразрушающий контроль (вихретоковый, феррозондовый

|

|

| Ремонт (наплавка, механическая обработка)

|

|

Рисунок 2 - Структура технологического процесса ремонта подвески тормозного башмака

3 Изготовление подвески тормозного башмака

Рисунок 3 - Структура технологического процесса изготовления подвески тормозного башмака

Подвески тормозного башмака изготавливают из прутка стали марки 45 (таблица 1) диаметром 25 мм.

Производство подвески тормозного башмака начинается с нарезки прутка на пресс-ножницах НГ5222. Номинальное усилие пресса 400 кН, мощность электродвигателя 4,8 кВт. После этого концы заготовки расплющиваются ковочным гидравлическим прессом ГОСТ 7284-88 (усилие 5 – 50 МН). Затем на концах заготовки сверлятся отверстия диаметром 32 мм с помощью сверлильного станка 2Н135. Потом заготовку нужно согнуть на универсальном горизонтальном гидравлическом прессе «Хамелеон», производство Италия (усилие 0,22 МН).

В местах гиба заготовки происходит деформация металла: наружные волокна растягиваются, а внутренние сжимаются. Поэтому нужно провести в этих местах контроль дефектоскопом. Если дефектов в заготовке нет, то производится механическая обработка. Если же имеются трещины, то деталь забраковывается. После механической обработки на подвеске ставится клеймо.

Механическая обработка производится шлифовальной машинкой 3УШМ-115-600 (мощность 600 Вт).

Технологические карты представлены в приложении А.

4 Разработка этапов механической обработки

Сверление отверстий в подвеске тормозного башмака выполняется на вертикально-сверлильном станке 2Н135 (Рисунок 4), его характеристики:

- наибольшее расстояние от торца шпинделя до рабочей поверхности стола – 750 мм;

- вылет шпинделя – 300 мм;

- наибольший ход шпинделя – 250 мм;

- наибольшее вертикальное перемещение сверлильной головки – 170 мм, стола – 300 мм;

- конус Морзе отверстия шпинделя – 4;

- число скоростей шпинделя – 12;

- частота вращения шпинделя – 31-1400 об/мин;

- число подач шпинделя – 9;

- подача шпинделя – 0,1-1,6 мм/об;

- мощность электродвигателя привода главного движения – 4 кВт;

- длина – 1030 мм;

- ширина – 825 мм;

- высота – 2535 мм;

- масса – 1200 кг.

Рисунок 4 – Вертикально-сверлильный станок 2Н135

В подвеске высверливается два сквозных отверстия диаметром по 32 мм каждое. Длина сверления 18мм.

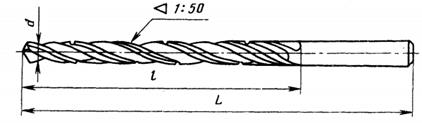

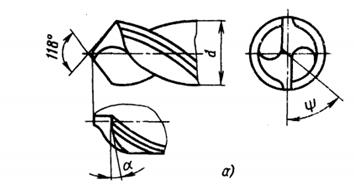

В соответствии со свойствами металла, из которого сделана заготовка, и требуемым диаметром отверстия выбираем сверло спиральное из быстрорежущей стали с коническим нормальным хвостовиком ГОСТ 10903-77 (Рисунок 5).

Рисунок 5 – Спиральное коническое сверло

Нам необходимо сделать отверстие диаметром 32 мм, поэтому сначала необходимо просверлить отверстие диаметром 20 мм, а затем рассверлить его до 32 мм.

Таблица 2 – Параметры свёрел

| Параметр

|

Значение, мм

|

| Диаметр сверла

|

20

|

32

|

| Длина сверла

|

238

|

334

|

| Длина рабочей части

|

140

|

185

|

Для подвески тормозного башмака выбираем нормальную заточку сверла Н (Рисунок 6), материал сверла – Р18, используется для изготовления свёрел для обработки конструкционных сталей с прочностью до 1000 МПа, от которых требуется сохранение режущих свойств при нагревании во время работы до 600 °С. Параметры лезвия сверла: a=11°; Ψ=40°.

Рисунок 6 – Нормальная заточка сверла

5 Расчет режимов механической обработки

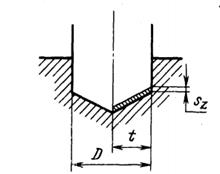

При сверлении глубина резания равна (Рисунок 7), мм:

t = 0,5D, (1)

t = 0,5×32 = 16

Рисунок 7 – Схема резания при сверлении

Так как сталь 45 имеет твердость 200 НВ, то в соответствии с диаметром сверла выбираем подачу 0,5 мм/об.

Скорость резания, м/мин, при сверлении:

υ = (Сυ

Dq

)/(Tm

Sy

)×Kυ

, (2)

где коэффициент Сυ

=9,8; q=0,40; y=0,5; m=0,20;

T – среднее значение периода стойкости сверла, Т=70 мин;

Kυ

– общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания:

Kυ

= KМ

υ

KИ

υ

Klυ

, (3)

где KМ

υ

– коэффициент на обрабатываемый материал, KМ

υ

=0,8;

KИ

υ

– коэффициент на инструментальный материал, KИ

υ

=0,6;

Klυ

– коэффициент, учитывающий глубину сверления, Klυ

= 1.

Kυ

=0,8×0,6×1=0,48,

υ =(9,8×320,4

)/(700,2

×0,50,5

)×0,48=11,34 м/мин.

Крутящий момент, Н·м, и осевую силу, Н, при сверлении рассчитывают по формулам:

Мкр

=10СМ

Dq

Sy

Кр

; (4)

РО

=10Ср

Dq

Sy

Кр

, (5)

где коэффициент СМ

=0,0345; для крутящего момента: q=2,0; y=0,8; коэффициент Ср

=68; для осевой силы: q=1,0; y=0,7;

Кр

– коэффициент, учитывающий фактические условия обработки, Кр

=1;

Мкр

=10×0,0345×322

×0,50,8

×1=203;

РО

=10×68×321

×0,50,7

×1=13395.

Мощность резания, кВт, определяют по формуле:

Ne

= Мкр

n/9750, (6)

где n – частота вращения сверла, об/мин:

n=1000υ/(πD); (7)

n =1000×11,34/(3,14×32)=113;

Ne

= 203×113/9750=2,35.

6 Экономическая часть

В данный момент купить новую или бывшую в эксплуатации подвеску тормозного башмака не представляет особой сложности, так как есть множество организаций занимающихся продажей различных деталей подвижного состава.

Стоимость подвески тормозного башмака может быть от 300 до 550 рублей, в зависимости от года изготовления. Для сравнения - цена ремонта подвески тормозного башмака при деповском ремонте составляет не более 50 рублей.

Себестоимость ремонта подвески тормозного башмака составляет около 300 рублей.

Вывод: изготовление подвески тормозного башмака простое, не требует больших затрат средств и времени. Поэтому в депо организовать не сложно, но так как стоимость оборудования высокая, а объём работы мал, то проще заказывать новую подвеску тормозного башмака на заводе изготовителе.

7 Техника безопасности

Слесарь при работе на всех видах режущих электрических станков обязан:

- не допускать к работе посторонних лиц;

- сообщать мастеру о неисправностях, при которых невозможно продолжение безопасной работы, и не приступать к работе до их устранения;

- перед началом работы необходимо надеть спецодежду, предусмотренную нормами;

- получить от руководителя работ устное или письменное задание, инструктаж о безопасных методах и приемах работы;

- привести в порядок рабочее место, убрав посторонние предметы;

- проверить исправность концевых выключателей, пусковых кнопок, ограждения;

- знать опасные и вредные производственные факторы;

- уметь оказывать первую помощь пострадавшим при несчастных случаях на производстве;

- надежно и прочно крепить режущий инструмент, точно центрировать его;

- обрабатываемые детали, тиски и другие крепежные приспособления прочно и надежно крепить на столе станка специальными крепежными деталями: болтами, соответствующими пазу стола, прижимными планками, упорами и т.д.;

- деталь подводить к кругу постепенно, без рывков и резкого нажима;

- проверить заземление.

Запрещается при работе с электроинструментом:

- работать при снятых ограждениях;

- производить наладку, обслуживание и смазку при включенном двигателе;

- производить чистку и обтирку на ходу, работать при неисправных блокировках.

Отключение цепи управления производить всякий раз при перерывах в работе.

По окончании работы отключить цепи управления, привести в порядок рабочее место, вытереть и смазать трущиеся части , закрыть пусковую аппаратуру.

Заключение

В курсовом проекте изучен технологический процесс изготовления подвески тормозного башмака, определены условия эксплуатации детали, рассмотрен существующий технологический процесс ремонта подвески тормозного башмака, составлен технологический процесс изготовления, выбрано технологическое оборудование и оснастка для механической обработки, в экономической части сделан вывод о целесообразности налаживания производства подвесок тормозного башмака в условиях депо, получены навыки оформления технологических документов, составления алгоритма изготовления детали.

Список использованной литературы

1 Г. Ф. Гусев, В. А. Королев «Проектирование технологических процессов ремонта деталей вагонов» Ч.1, Омск, 1997 г.

2 Г. Ф. Гусев, В. А. Королев, Л. А. Пасечникова «Проектирование технологических процессов ремонта деталей вагонов» Ч.2, Омск, 1998 г.

3 Г.Ф. Гусев, В.В. Зубенко «Комплектация и оформление технологических документов при ремонте вагонов»: Методические указания при курсовом проектировании / Г. Ф. Гусев, В. В. Зубенко; Омский гос. Ун-т путей сообщения. Омск, 2006. 54 с.

4 Быков Б.В., Пигарев В.Е. Технология ремонта вагнонов: Учебник для средних специальных учебных заведений ж.-д. трансп. — М.: Желдориздат, 2001. — 559 с.

5 Технология производства и ремонта вагонов: Учебник для вузов ж.-д. трансп. / К. В. Мотовилов, В.С. Лукашук, В.Ф. Криворудченко, А.А. Петров; Под ред. К.В. Мотовилова. — М.: Маршрут, 2003. — 382 с.

6 Инструкция по ремонту тележек грузовых вагонов РД 32 052 – 96 / ПКБ ЦВ. М., 1996, 76 с.

7 Грузовые вагоны железных дорог колеи 1520 мм. Руководство по деповскому ремонту. ЦВ/4859 М.: Транспорт, 1992, 89 с.

8 Справочник технолога-машиностроителя. В 2-х т. Т. 1/Под ред. А. Г. Косиловой и Р. К. Мещерякова,— 4-е изд., перераб. и доп. — М.: Машиностроение, 1986. 656 с, ил.

9 Справочник технолога-машиностроителя. В 2-х т. С74 Т. 2 /Под ред. А. Г. Косиловой и Р. К. Мещерякова.— 4-е изд., перераб. и доп. — М.: Машиностроение, 1986. 496 с, ил.

10 СТП ОмГУПС – 1.2 – 2005.

|