Министерство образования и науки Российской Федерации

Новосибирский Государственный Архитектурно-строительный

Университет.

Кафедра строительных машин

Курсовая работа

По дисциплине «транспортное оборудование»

Тема:

«Гравитационный бетоносмеситель

»

Выполнил: студент гр 461-з

Гончаров И.М.

Проверил: Дедов А.С.

Новосибирск 2010

1. Описание проектируемого оборудования

Бетоносмеситель – машина для приготовления однородной бетонной смеси механическим смешением ее составляющих (цемент, песок, щебень или гравий, вода). По характеру работы различают бетоносмесители цикличные и непрерывного действия. При приготовлении смеси в цикличном бетоносмесителе материалы загружаются порциями, причем каждая очередная порция поступает после того, как готовая смесь выгружена из корпуса бетоносмесителя.

В бетоносмесителе непрерывного действия

загрузка материалов, их смешение и выгрузка готовой смеси происходят непрерывно, вследствие чего, их производительность превышает производительность смесителей циклического действия.

Основным параметром смесителей непрерывного действия является производительность. Перемешивание компонентов в гравитационных смесителях происходит в барабанах и внутренних стенках, к которым прикреплены лопасти. При вращении барабана смесь поднимается на некоторую высоту лопастями, а также силами трения, а затем сбрасывается вниз. Для обеспечения однородности смеси необходимо произвести 30-40 циклов подъема и сброса смеси в барабан.

Для обеспечения свободного перемешивания смеси в барабане, его объем в 2,5-3 раза должен превышать объем смеси. Скорость вращения барабана должна быть невысокая, так как в противном случае центробежные силы инерции будут препятствовать свободному перемещению смеси. Бетоносмесители изготавливают с наклоняющимися и стационарными барабанами. Эти барабаны выполняют грушевидной, конусной и циклической формы.

На заводах большой производительности (свыше 100 м/ч) применяют смесители непрерывного действия. Компоненты перемешиваются в циклическом барабане 1, Внутри которого по винтовой линии устанавливаются лопасти 3 при вращении барабана компоненты смеси, поступающие непрерывным потоком по загрузочной воронке 9, перемешиваются лопастями в окружном и осевом направлении. В результате чего они перемешиваются и непрерывно продвигаются к разгрузочному торцу барабана.

Реклама

Бода подается в барабан по трубе 6, через распылитель 4. Барабан вращается двигателем 10. Через муфту 11, редуктор 12, зубчатое колесо 13, зубчатый венец 5, прикрепленный к барабану. Барабан свободно опирается бандажами 2 на ролики 7, установленные на раме 14. Осевым перемещениям барабана препятствуют опорные ролики.

Определение конструктивно-кинематических параметров.

Объем смеси, одновременно находящейся в барабане, м3

Vз = (Псм

* t) / 3600

Vз = (100 * 120) / 3600 = 3,3

Где П – производительность смесителя (заданная), м3

/ч; t – время перемешивания смеси, t = 120 сек. (Vз

– более 500 л.).

Рабочий объем смеси в барабане, м3

VP

= VЗ

/ KB

VP

=3,3 / 0,67 = 4,925

Где KB

– коэффициент выхода смеси (KB

= 0,67)

Основные размеры барабана

Внутренний диаметр (м):

D0

= (0,78…0,83)*VP

0,33

D0

= 0,83*4,9250,33

= 1,4

Толщина стенки барабана (м):

δ = (0,015…0,020)*D0

δ = 0,020*1,4 = 0,028

наружный диаметр (м):

DH

= D0

+ 2δ

DH

= 1,4 + 2*0,028 = 1,456

LБ

= (2,5…2,6)*D0

= 2,6*1,4 = 3,64

А = (1,75…1,78)*D0

= 1,78*1,4 = 2,492

С = (0,12…0,13)*D0

= 0,13*1,4 = 0,182

В = LБ

– А – С = 3,64 – 2,492 – 0,182 = 0,966

Фактический геометрический объем барабана, м3

VГ

= (π/4)* D0

2

* LБ

VГ

=(3,14/4)* 1,42

* 3,64 = 5,6

Фактический коэффициент заполнения:

Ψфакт

= VP

/ VГ

= 4,925/5,6 = 0,88

(Ψ = 0,33…0,40)

При расхождении значений Ψфакт

и Ψ рекомендуется изменить размеры барабана.

Изменяем внутренний диаметр барабана

D

0

D0

= 1,13 * VP

0,33

= 1,13 * 4,9250,33

=1,9124

Толщина стенки барабана (м):

δ = (0,015…0,020)*D0

δ = 0,020*1,9124= 0,0384

наружный диаметр (м):

DH

= D0

+ 2δ

DH

= 1,9124 + 2*0,0383= 1,989

LБ

= (2,5…2,6)*D0

= 2,6*1,9124= 4,97

А = (1,75…1,78)*D0

= 1,78*1,9124= 3,41

С = (0,12…0,13)*D0

= 0,13*1,9124= 0,249

В = LБ

– А – С = 4,97– 3,41– 0,249= 1,311

С’

= (0,18…0,19)*

D

0

= 0,18*1,9124= 0,349

А’

= (1,75…1,78)*

D

0

= 1,78*1,9124= 3,31

В’

=

L

Б

– А – С = 4,97– 3,31– 0,349= 1,311

Фактический геометрический объем барабана, м3

VГ

= (π/4)* D0

2

* LБ

VГ

=(3,14/4)* 1,91242

* 4,97= 14,27

Ψфакт

= VP

/ VГ

= 4,925 = 0,345

Размеры опорного бандажа и опорных роликов (каждый размер после его определения округляется до нормального линейного значения), м:

Реклама

· Диаметр опорного ролика

dp

= (0,18…0,22)* D0

=0,22*1,9124 = 0,421 м

· Ширина опорного ролика

bp

= (0,32…0,36)*dp

=0,36*0,421 = 0,151 м

· Диаметр оси опорного ролика

d0

= (0,20…0,25)* dp

= 0,25*0,421 = 0,105 м

· Угол установки опорных роликов

β = 32…360

= 360

· Толщина опорного бандажа

hБ

= (0,024…0,026)*D0

= 0,026*1,9124 = 0,0497 м

Величина зазора между бандажом и барабаном

∆ = (0,005…0,01) = 0,01 м

· Ширина опорного бандажа

bБ

= bp

+ (0,04…0,05) = 0,151 + 0,05 = 0,2 м

· диаметр опорного бандажа

DБ

= D0

+ 2*(δ + ∆ + hБ

)

DБ

=1,9124 + 2*(0,384 + 0,01 + 0,0497) = 2,1086 м

2. Дополнительные размеры узлов и деталей

После определения каждый размер округляется до нормального линейного значения. Бетоносмесители с периферийным приводом.

· Диаметр зубчатого венца

Dзв

= DБ

+ (0,005…0,015)

Dзв

= 2,109 + 0,015 = 2,124 (2,0) м

· Ширина зубчатого венца

bзв

= (0,085…0,095)* Dзв

bзв

=2,124*0,095 = 0,2 м

Основные кинематические параметры бетоносмесителей

Критическая угловая скорость (с-1

) и частота вращения барабана (мин-1

)

ωкр

= √g*(sinγ0

– f*cosγ0

) /R0

nкр

= 30ωкр

/π

где g – 9,81(м/с2

); f – коэффициент трения бетонной смеси о лопасть; f = 0,4…0,5 (большие значения f рекомендуется принимать для малоподвижных и жёстких смесей); γ0

– угол внутреннего трения бетонной смеси; γ0

= 43…450

; R0

– наибольший внутренний радиус барабана, м; R0

= D0

/2

R0

=1,9124/2 = 0,9562

ωкр

=√9,81*(0,7 – 0,5*0,7) / 0,9562 = √3,6266 = 1,9043с-1

nкр

= 30*1,9043/3,14 = 18,19 мин-1

Номинальная угловая скорость вращения, с-1

ωном

= (0,9…0,95)*ωкр

=

ωном

=0,95*1,9043 = 1,809с-1

номинальная частота вращения, мин-1

nном

= 30ωном

/π

nном

=(30*1,809)/3,14 = 17,28 об/мин

3. расчёт потребляемой мощности

3.1. определение рабочих нагрузок

Сила тяжести бетонной смеси Н:

Полная:

Gсм

= Vз

*ρсм

*g

Gсм

=3,3*9,81*2500 = 80932,5 Н

Поднимаемая за счёт сил трения:

G1

= 0,85 Gсм

G1

= 0,85*80932,5 = 68792,6 Н

Поднимаемая в лопастях:

G2

= 0,15 Gсм

= Gсм

– G1

G2

= 80932,5 - 68792,6 = 12139,9 Н

Где Vз

– объём готового замеса, м3

; ρсм

– плотность смеси кг/м3

;

g = 9,81 м/с2

сила тяжести барабана, Н; для смесителей непрерывного действия:

GБ

= KБ

* ρст

*L*g*(DН

2

– D0

2

)*(π/4)

GБ

=1,23*7850*4,9722*9,81*(1,98882

– 1,91242

)*3,14*4 = =110192,895 Н

Где KБ

– коэффициент, учитывающий массу бандажа лопастей, фланцев и т.п.; KБ

= 1,15…1,23; g = 9,81 м/с2

; ρст

– плотность стали, 7850 кг/м3

3.2 расчёт мощности, затрачиваемой на перемешивание

Средняя высота подъема перемешиваемых компонентов за счет сил трения (h1

) и в лопастях (h2

) м:

h1

≈R0

h1

≈ 0,9562 м

h2

= (I + sinγ0

)* R0

h2

=1 + 0,7)*0,9562 = 1,6323

время одного оборота барабана, с:

tоб

= 60/nном

tоб

= 60/17,28 = 3,47 с

время подъема смеси в лопастях t1

и падения компонентов смеси с высоты h2

(t2

), с:

t1

= (90 + γ0

)/(60*nном

)

t1

=(90 + 45)/(60*17,28) = 0,130 с

t2

=(2* h2

/g)0,5

t2

=(2* 1,6323/9,81)0,5

= 0,58 с

где nном

– номинальная частота вращения барабана, мин-1

;

g = 9,81 м/с2

;

число циркуляций смеси за 1 оборот барабана за счет сил трения (Z1

) и в лопастях (Z2

), об-1

Z1

= 360/2*γ1

Z1

= 360/2*90 = 2 об-1

Z2

= t/( t1

+ t2

)

Z2

= 3,47/(0,130 + 0,58) =4,887 об-1

Где γ1

– угол перемещения смеси, γ1

= 2* γ0

Мощность, затрачиваемая на перемешивания, Вт:

N1

= (G1

h1

Z1

+ G2

h2

Z2

)* nном

/ 60

N1

= (68792,6*0,9562*2 + 12139,9*1,6323*4,887)*(17,28/60) = =65779,07 Вт

3.3 Расчет мощности, затрачиваемой на преодоления сил трения в опорах бетоносмесителей

Мощность, затрачиваемая на преодоление сил трения в опорах, определяется в зависимости от конструкции бетоносмесителя, Вт:

· Для смесителей цикличного и непрерывного действия с периферийным приводом.

N2

= (Gсм

+ Gб

)/cosβ * (Dб

+ dр

)/dр

* (μ1

+ μ2

d0

/2)*ωном

где ωном

– номинальная угловая скоость вращения барабана, с-1

;

μ1

– коэффициент трения качения, приведенный к валу или оси подшипника опорного устройства; μ1

= 0,01…0,015; μ2

– коэффициент (плечо) трения качения бандажа по опорным роликам; μ2

= 0,0008…0,001 м; d0

– диаметр оси опорного ролика, м; Dб

– диаметр опорного бандажа, м; dр

– диаметр опорного ролика, м; β – угол установки опорных роликов, град.

N2

= ((80932,5 + 110192,89)/0,809)*((2,1086 + 0,4207)/0,4207)*

*(0,001 + ((0,015*0,1052)/2))*1,809 = 4596,7 Вт

Полная потребляемая мощность, Вт

Nпол

= N1

+ N2

Nпол

= 65779,07 + 4596,7 = 70375,77 Вт

4. Кинематический расчет привода

4.1. определение общего КПД привода

Общий КПД привода смесителя

будет зависеть от выбранной (или приведенной в задании) кинематической схемы смесителя и особенностей его привода: того или иного типа редуктора, наличия открытой зубчатой или клиноременной передачи, наличия зубчатого синхронизатора и соединительных муфт

ηпр

= ηред

* ηпер

* ηм

х

где ηред

– к.п.д. редуктора; ηпер

– к.п.д. открытой передачи; ηм

– к.п.д. муфты; х – число муфт

ηпр

= 0,97*0,95*0,99 = 0,912285

4.2 выбор электродвигателя

Для смесителей непрерывного действия с гравитационным перемешиванием и периферийным приводом рекомендуется использовать асинхронные электродвигатели переменного тока (4А, АО и т.д.) с синхронной частотой вращения nс

= 1000…1500 мин-1

Требуемая мощность на валу электродвигателя, кВт:

Nтр

= Nпол

/ 103

*ηпр

Nтр

= 70375,77/912,285 = 73,1423 кВт

Где Nпол

– полная потребляемая мощность, Вт;

Условие выбора электродвигателя NДВ

≥ Nтр

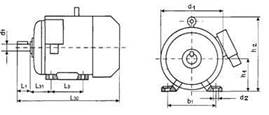

Техническая характеристика электродвигателя.

Марка 4А280S6УЗ

Мощность (NДВ

кВт) = 75 кВт (101,97 л.с.)

Частота вращения (nДВ

, мин-1

) = 985 мин-1

Типо-

размер

двига-

теля

|

Число

Полю-

сов

|

Габаритные размеры,мм |

Установочные и присоединительные размеры, мм |

Масса в кг |

| L3

|

h2

|

d1

|

b2

|

l1

|

L3

|

l2

|

d3

|

d2

|

b1

|

h1 |

4F280

S6УЗ

|

6 |

1170 |

700 |

660 |

535 |

170 |

368 |

190 |

80 |

24 |

457 |

280 |

785 |

4

.3 выбор передаточного механизма (редуктора)

Выбор типа передаточного механизма и его исполнение обусловлен кинематической схемой проектируемого смесителя.

Общее передаточное отношение привода

Uпр

= nДВ

/ nном

Uпр

=985/17,28 = 57,00

где nДВ

и nном

соответственно, частоты вращения вала двигателя и рабочего органа (вала или барабана), мин-1

для смесителей с отдельно установленным электродвигателем расчетное передаточное число редуктора:

Uрасч.

= Uпр

/ Uпер

Где Uпер

– передаточное отношение открытой передачи (при её наличии): для зубчатых венцовых гравитационных бетоносмесителей с периферийным приводом Uпер

= 7…8

Uрасч

= 57/8 = 7,12

Условие выбора редуктора:

Uред

≈ Uрасч

Nподв

≥ Nдв

Где Uред

– фактическое передаточное число редуктора; Nподв

– подводимая мощность к редуктору (при соответствующей синхронной частоте вращения вала и режиме работы редуктора), кВт.

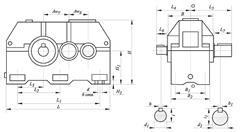

Техническая характеристика редуктора.

Марка Ц2У – 315. Режим работы непрерывный

| типоразмер |

Aw т |

Aw б |

B |

B 1 |

B 2 |

H |

H 1 |

h |

L |

L 1 |

L 2 |

L 3 |

L 4 |

L 5 |

d |

| Ц2У-315 |

315 |

200 |

395 |

260 |

318 |

685 |

335 |

35 |

1030 |

370 |

215 |

360 |

300 |

420 |

28 |

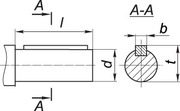

ПРИСОЕДИНИТЕЛЬНЫЕ РАЗМЕРЫ ЦИЛИНДРИЧЕСКИХ ВАЛОВ РЕДУКТОРОВ 1Ц2У, 1Ц2Н

| Редуктор |

быстроходный вал |

тихоходный вал |

| d |

l |

b |

t |

d |

l |

b |

t |

| 1Ц2У-315 |

50k6 |

110 |

14 |

53,5 |

110m6 |

210 |

28 |

116 |

ПРИСОЕДИНИТЕЛЬНЫЕ РАЗМЕРЫ ТИХОХОДНОГО ВАЛА В ВИДЕ ЗУБЧАТОЙ ПОЛУМУФТЫ

| Редуктор |

b |

d |

d 1 |

d 2 |

d 3 |

L |

l |

l 1 |

Зацепление |

| m |

z |

| 1Ц2У-315 |

30 |

252 |

130 |

110F8 |

140 |

275 |

10 |

60 |

6 |

40 |

Передаточное число (Uред

) – 8,0

Nподв

кВт подводимая мощность 75 кВт

Максимальная частота вращения nδ мин-1

для u = 8,0 – 1500

На быстроходном валу Рδ для передаточного числа u = 8,0 – 400

Коэффициент полезного действия n = 0,97

Габаритные размеры 1030*720*685

Масса 520 кг

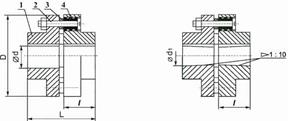

4.4 Выбор соединительной муфты

Для соединения валов между собой используются втулочно-пальцевые (МУВП), зубчатые(МЗ) и другие аналогичные муфты.

Выбор муфт осуществляется по расчетному вращающему моменту (Мрасч

), передаваемому муфтой, с учетом диаметров соединительных валов

Мрасч

i

= к3

* Мi

где к3

– коэффициент запаса, к3

= 1,2…1,3; Мi

вращающий момент на соединяемых валах, кН*м

Мi

= Nдв

* ni

/ ωi

Где ωi

– угловая скорость вращения соединительных валов, с-1

; ni

– общий КПД деталей и узлов, расположенных между двигателем и устанавливаемой муфтой

ω = π*n/30 = 3,14*985/30 = 103,0967 рад/сек

Мi

= 75*1/103,0967 = 0,7274 кН*м

Мрасч

i

= 1,3*0,7274 = 0,9457 кН*м

Условие выбора муфт

Мн

i

≥ Мрасч

i

d расточки = (di

; dу

)

где Мн

i

– номинальный передаваемый вращающий момент выбираемой муфты, кН*м; di

и dу

– диаметр соединительных валов, мм; d расточки – интервал диаметров расточки под вал у выбираемого типоразмера муфты, мм.

Принимаем втулочно-пальцевую муфту (МУВП).

Техническая характеристика муфты

Марка МУВП

Количество 1

1 - полумуфта; 2 - палец; 3 - втулка распорная; 4 - втулка упругая.

5. Расчет деталей и узлов

Производится по следующей схеме.

Составление расчетной схемы, нагружение с указанием необходимых конструктивных размеров и действующих нагрузок;

Определение действующих нагрузок с построением требуемых по расчету эпюр и диаграмм;

Проверочный расчет.

5.1 расчет бандажей и опорных роликов бетоносмесителей с гравитационным перемешиванием и периферийным приводом

Проверочный расчет бандажей и опорных роликов производится по контактным напряжениям (Па) из условия:

σн

= 0,418 √Fk

E /bi

p ≤ [σн

]

где [σн

] – допускаемое контактное напряжение, Па; для стали - [σн

] = 800*106

Па; Fk

усилие по линии контакта бандажа барабана и опорного ролика, Н; E – модуль упругости; Па; для стали - E = 2*1011

Па; bi

ширина бандажа барабана (опорного ролика), м; принимается меньшее из двух значений; р – приведенный радиус кривизны, м усилие по линии контакта бандажа барабана и опорного ролика Н

6.

Техника безопасности при эксплуатации и обслуживании

Рассматриваемое смесительное оборудование отличается большими габаритными размерами и тяжелыми условиями работы.

При его проектировании и монтаже следует особое внимание обратить на выполнение рабочих постов ремонтных площадок трапов, чтобы полностью исключалась возможность падения персонала с высоты и в движущиеся шламовые бассейны и контакта с движущимися частями машин.

Особое внимание необходимо уделять состоянию электрических цепей и аппаратуры, так как они работают во влажной среде. Рабочие посты должны быть установлены на электроизоляторах.

Состояние электрооборудования и линий заземления должно проверяться перед началом каждой смены.

При неудовлетворительном уходе за машиной, в частности, при плохой очистке ее барабана в ощутимых пределах уменьшается полезный объем барабана, что снижает производительность, а также повышает расход энергии, так как приходится вращать дополнительные массы. Поэтому в процессе работы через каждые 2 ч и в конце смены нужно промывать барабаны смесителей водой, а гравитационные бетоносмесители водой со щебнем. В конце смены необходимо промывать машины в целом водой из шланга. При мойке машин их электродвигатели должны быть отключены от сети.

Список литературы

1. Бауман В.А. механическое оборудование предприятий строительных материалов, изделий и конструкций (В.А. Бауман, Б.В. Клушанцев, В.Д. Мартынов . – М: Машиностроение, 1981).

2. Борщевский А.А. Механическое оборудование для производства строительных материалов (А.А. Борщевский, А.С. Ильин . – М: Высшая школа, 1987).

3. Вайсон А.А. транспортирующие машины: Атлас конструкций (А.А. Вайсон – М: Машиностроение 1986.)

4. М.У. «Расчет бетоносмесителей» Надеин А.А. Богаченков А.Г. Абраменков Э.А.

|