Реферат

Данная курсовая работа включает в себя ремонтный чертеж формата А4, 22 листа пояснительной записки на листах формата А4, включающей 1 рисунок, 3 таблицы, 5 литературных источников, а также технологические процессы.

В пояснительной записке рассмотрены разработка технологического процесса восстановления, анализ исходных данных, выбор способов восстановления, выбор способов восстановления и механической обработки, Выбор технологических и измерительных баз.

Содержание

Введение

1. Разработка технологического процесса восстановления детали

1.1 Анализ исходных данных

1.2 Выбор способов восстановления

1.3 Определение режимов восстановления и механической обработки

1.4 Выбор технологических и измерительных баз, схем базирования и установки

Заключение

Список использованных источников

Введение

Эффективность работы автомобильного транспорта в значительной степени зависит от технической готовности подвижного состава, которая обеспечивается своевременным и качественным исполнением технического ремонта.

Цель работы - выработка навыков самостоятельного решения инженерно-технических вопросов на основе достижения науки и техники и передового опыта ремонтных предприятий.

Основные задачи курсовой работы:

- приобретение навыков в проектировании технологических процессов восстановления деталей;

· развитие способностей к анализу технико-экономических решений и умения логично и четко формулировать свои мысли и предложения.

1. Разработка технологического процесса восстановления детали

1.1 Анализ исходных данных

Поворотный кулак служит для поворота управляемых колес в сторону заданную от рулевого колеса на определенный угол. Он крепится к передней балке при помощи шкворня. Во время работы кулак испытывает большие знакопеременные нагрузки. На свободный конец кулака при помощи гайки крепится ступица колеса. Поворот кулака относительно шкворня проходит во втулке.

Основные дефекты детали: износ шеек под наружные и внутренние подшипники, износ резьбы на хвостовике, износ втулок под шкворень. При решении вопросов проектирования и реализации технологических процессов восстановления в ряде случаев целесообразно использовать типовые решения и методики, в частности при выборе способов восстановления или технологических баз. Для выбора типовых или групповых технологических процессов должен быть решен вопрос по классификации восстанавливаемых деталей. Поворотный кулак относится к классу II (круглые стержни) категории 1 (детали, восстанавливаемые на специализированных предприятиях). Тип производства характеризуется степенью постоянства загрузки рабочих мест выполнением одной и той же производственной операции.

Реклама

В зависимости от количества однотипных восстанавливаемых деталей в партии или серии серийное производство подразделяется на мелко-, средне- и крупносерийное. По заданию годовая производственная программа составляет 5000шт., что соответствует мелкосерийному производству.

Таблица 1 - Карта технических условий на дефектацию детали

Эскиз детали

|

Деталь |

Кулак поворотный |

| № детали |

130-3001011 |

| Материал |

Сталь 45Х |

| Твёрдость |

НВ241…245 |

| Возможные дефекты |

Контрольный инструмент |

Размер, мм |

Заключение |

| По рабочему чертежу |

Допустимый без ремонта |

| 1 |

2 |

3 |

4 |

5 |

6 |

| Износ шейки под внутренний подшипник (0.03 мм) |

Проверка с помощью микрометра |

39,99

|

39,95

|

Хромирование и шлифование под номинальный размер |

| Износ шейки под наружный подшипник |

54,988 |

54,94 |

| 2 |

Износ резьбы на хвостовике |

Осмотр с помощью лекало |

М36х2 |

- |

Срезать старую резьбу, наплавить металл и нарезать новую резьбу |

| 3 |

Износ втулок под шкворень (0.5мм) |

Проверка с помощью щупа и микрометра |

41 |

41,1 |

Замена новыми втулками |

1.2 Выбор способов восстановления

Выбор того или иного способа восстановления на конкретном предприятии зависит от технико-экономических показателей. Наиболее рациональным способом ремонта детали будет тот, который обеспечивает наибольший срок службы отремонтированной детали при наименьших затратах, не превышающих стоимость новой детали.

Рациональный способ восстановления деталей выбирается путем последовательного использования следующих критериев:

- критерий долговечности;

- технико-экономический критерий.

Износ шеек под наружный и внутренний подшипник

: Для обеспечения работоспособности сопряжений требуется восстановить правильную геометрическую форму и свойства поверхностных слоев деталей, а также обеспечить заданные при изготовлении допуски на размеры. Так как износ составляет 0,03 мм, то шлифованием можно добиться восстановления только под ремонтный размер, кроме того нужно будет производить последующую термообработку.

Рассмотрим способ хромирование + шлифование. Применяя хромирование, можно обеспечить нанесение слоя металла до 0,3 мм. Что обеспечит доведение диаметра детали до размера на 0,2мм больше чем номинальный размер. Для доведения детали до номинального размера. применим шлифование. Выберем данный способ.

Обоснование выбранного способа – хромирование + шлифование. Износостойкость увеличится в 1,67 раза, сцепление снизится на 20%, долговечность повысится в 1,73 раза. . Выберем данный способ.

К

д

= f(К

и

К

в

К

сц

)

,

Где Ки

- коэффициент износостойкости, Ки

=0,98;

Кв

– коэффициент выносливости, Кв

= 1;

Реклама

К

сц

– коэффициент сцепляемости, Ксц

=1

К

д

= 0,66•0,97•09 =0,58

Обоснование выбранного способа – хромирование + шлифование. Износостойкость увеличится в 1,67 раза, сцепление снизится на 20%, долговечность повысится в 1,73 раза. Трудоемкость и энергоемкость хромирования по сравнению с механической обработкой увеличивается в 3 раза. Производительность снижается в три раза.

При восстановлении данного дефекта механической обработкой: износостойкость уменьшится в 1,5 раза, сцепление снизится на 10%, долговечность понизится в 1,7 раза. Трудоемкость и энергоемкость механической обработки по сравнению с хромированием уменьшится в 4 раза. Производительность увеличивается в 3 раза. Сопоставив все данные отдаем предпочтение долговечности и надежности, то есть в пользу хромирования [8].

Критерий долговечности может быть выражен коэффициентом долговечности Кд

, который определяется как функция трёх аргументов:

К

д

= 0,89•1•1 =0,89

Износ резьбы на хвостовике

: Для обеспечения надежности крепления ступицы колеса к кулаку недопустимо уменьшение диаметра резьбового соединения. Выбираем способ восстановления наплавкой слоя металла в среде углекислого газа и нарезкой резьбы номинального диаметра. Наплавка в среде углекислого газа является самым дешевым способом наплавки и может обеспечить требуемую твердость до 300 НВ. Также она имеет наибольший коэффициент долговечности равный 0,85.

К

д

= 0,87•1,8•0,9 =1,41

Износ втулок под шкворень

: В нашем случае износ втулки составляет 0,5мм, а для грузовых автомобилей сопряжение с зазором 1,5мм считается годным к дальнейшей эксплуатации то, втулки заменять не требуется.

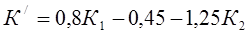

Экономический эффект от восстановления деталей на специализированном АРП:

, % , %

где МП – расходы на материал и изготовление заготовки в % от себестоимости изготовления, МП=70%;

- расходы на зарплату в % от себестоимости изготовления, - расходы на зарплату в % от себестоимости изготовления,  = 10%; = 10%;

- расходы на ремонтные материалы, - расходы на ремонтные материалы,  =81,3 руб (с учетом расходов на наплавку и хромирование); =81,3 руб (с учетом расходов на наплавку и хромирование);

где  - накладные расходы к основной зарплате на автозаводе, - накладные расходы к основной зарплате на автозаводе,  =5; =5;

- накладные расходы к основной зарплате на АРЗ, - накладные расходы к основной зарплате на АРЗ,  =2,1; =2,1;

K′

=0,8•5 – 0,45 – 1,25•2 = 0,925

0,8*70+2,53*10; 0,8*70+2,53*10;

81,3% 81,3%

; ;

Эв=68,7%

Экономия в рублях:

Э

Где Си-себестоимость изготовления детали=21,30;

N-программа восстановления деталей;

Э ; ;

Эв

=68,7%

1.3 Определение режимов восстановления и механической обработки

В первую очередь проводятся подготовительные операции (очистка и обезжиривание). Мойку деталей следует производить ванным способом (погружением в раствор) в моечных машинах типа ОМ-5288 – с использованием СМС (лабомид-101, лабомид-315, МС-8 и др.) с температурой до 100 С°.

а) восстановление резьбы

. Для восстановления резьбы необходимо удалить остатки поврежденной резьбы на токарном станке (типа ХС-151). Остатки резьбы удалить в один заход до d = 22 мм. методом черновой резки. После срезки резьбы производят наплавку слоя металла в среде углекислого газа. При этом применяют следующее оборудование: наплавочную головку А-384 или А-409; источник питания ВС-400; подогреватель газа; осушитель, заполненный силикагелем КСМ крупностью 2,8-7 мм; редуктор расходомер ДРЗ-7. При наплавке использовать проволоку Нп-30ХГСА.

После наплавки удалить лишний слой металла на токарном станке (типа ХС-151) методом черной резки до d = 24 мм и провести чистовую обработку до d = 23,85. Нарезать плашкой метрическую резьбу М36?2. Снять фаску 45°.

Таблица 2 – Режим наплавки

Диаметр

детали,

мм

|

Толщина наплавляемого слоя, мм |

Диаметр электрода, мм |

Сила тока, А |

Напряжение, В |

Скорость наплавки, м/ч |

Смещение электрода, мм |

Шаг наплавки, мм |

Вылет электрода, мм |

Расход углекислого газа, мм |

| 36 |

1,6-2,0 |

2,0 |

160 |

15 |

20-15 |

11 |

4,5-6,5 |

13 |

10-12 |

б) восстановление шеек вала под наружные и внутренние подшипники

. Перед хромированием деталь необходимо промыть в керосине, необрабатываемые поверхности покрыть липкой лентой. В данном случае лучше применить блестящие осадки хрома с применением проточного хромирования в универсальном электролите с повышенным содержания серной кислоты (3…7 г/л) при температуре – 55…65°С, плотности тока – 100…150 А/дм2

, скорости протекания электролита – 100…120 см/с. Выход по току составляет 20…21%. Перед хромированием необходимо произвести выдержку детали в электролите в течении 5-6 мин. После хромирования промыть в горячей воде и просушить.

Далее производят центровую шлифовку вала. Шлифование выполняют в одну операцию. Для шлифования вала применяют универсальные шлифовальные станки ЗА423 и ЗВ423. Вал шлифуют при скорости шлифования 28-32 м/с, электрокорундовыми на керамической связке шлифовальными кругами зернистостью 16-60. Для получения оптимальных микронеровностей (0,63-1,25 мкм) вал вращают со скоростью 15 м/мин при предварительном шлифовании и 8 м/мин при окончательном.

Перед шлифованием шлифовальный круг правят алмазным карандашом, закрепленным в оправке, при обильном охлаждении эмульсией. Цилиндрическую часть круга правят, перемещая алмазный карандаш в горизонтальной плоскости. Боковые плоскости круга обрабатывают до требуемой ширины при поперечной подаче шлифовального круга. Шлифовальные круги рекомендуется править после шлифования пяти-шести валов. Базовыми поверхностями при шлифовании являются центровые отверстия. Припуск на шлифование оставляют в пределах 0,05-0,15 мм на сторону. В каждом конкретном случае режимы шлифования уточняются в зависимости от толщины слоя нанесенного хрома.

Для предотвращения появления микротрещин при шлифовании применяют обильное охлаждение. Струя охлаждающей жидкости должна полностью покрывать рабочую поверхность шлифовального круга. В качестве охлаждающей жидкости используют эмульсию (10 г. эмульсионного масла на 1 л воды).

1.4 Выбор технологических и измерительных баз, схем базирования и установки

В качестве технологических баз при механической обработке предпочтительнее использование рабочих поверхностей

Базовыми поверхностями при шлифовании, резке и наплавке являются центровые отверстия в торцах вала.

Заключение

В данной работе были предложены оптимальные способы восстановления вала рулевой сошки с данными дефектами.

Способ восстановления резьбы до номинального размера является самым распространенным, простым и наиболее дешевым в производстве. Коэффициент долговечности равен 0,85.

Устранение износа втулок под шкворень не требуется, так как износ втулок составляет 0.5мм, а к работе допускается износ 1.5мм.

Самым трудо- и энергоемким является способ восстановления вала до номинального размера, но все затраты перекрываются возросшими почти вдвое (по сравнению с новой деталью) надежностью и долговечностью.

Восстановление посадочных мест под подшипники произведем при помощи шлифования под ремонтный размер так как этот способ является самым простым технико-экономический эффект и производительность имеют максимальные значения.

Экономический эффект от восстановления деталей на специализированном АРП составляет 73165,5 руб. при производственной программе 5000.

Список использованных источников

1. Таран Г.М., Ястребов Г.Ю. Технология восстановления автомобильных деталей: учебное пособие по курсовому проектированию для студентов специальности 190601 «Автомобили и автомобильное хозяйство» всех форм обучения/ Рубцовский индустриальный институт. – Рубцовск, 2005. – 66с.

2.Шадричев В. А. Основы технологии автостроения и ремонт автомобилей. - Л.: Машиностроение. Ленинградское отделение, 1976. -560с.

3.Какуевицкий В. А. Восстановление деталей автомобилей на специализированных предприятиях. - М., 1988. - 149с.

4.А. В. Коробейник Ремонт автомобилей. Практический курс./Серия «Библиотека автомобилиста». -Ростов-на-Дону: «Феникс»,2004.-512с.

5.В. И. Пантелеенко. Основы технологии производства и ремонт автомобилей. – Барнаул, 2000. – 202с.

6.Ю. А. Радин. Справочное пособие авторемонтника. – Куйбышев, 1988. – 224с.

7.Обработка металлов резанием (справочник технолога). – Москва «Машиностроение», 1988. – 736 с.

8.Какуевицкий В.А. Восстановление деталей автомобилей на специализированных предприятиях. – М., 1998. – 149 с.

| Карта технологического процесса ГОСТ 3.1118-82 Форма 1 |

| Дубл. |

| Взам. |

| Подл. |

| К. 01188.07445 |

7 |

1 |

| Разраб. |

Гражданкин Е.В. |

| Пров. |

Таран Г. М |

| Утв. |

Таран Г. М |

| Н. контр. |

| М01 |

| Код |

ЕВ |

МД |

ЕН |

Н расх. |

КИМ |

Код загот. |

Профиль и размеры |

КД |

МЗ |

| А |

Цех |

Уч. |

РМ |

Опер. |

Код, наименование операции |

| Б |

Код, наименование оборудования |

СМ |

Проф. |

Р |

УТ |

КР |

КОИД |

ЕН |

ОП |

Кшт. |

Тпз |

Тшт. |

| Р |

ПИ |

D или В |

L |

T |

I |

S |

N |

V |

| А 03 |

04 |

01 |

- |

005 |

Программная К.ХХХХХ.ХХХХХ; КХХХХХ.ХХХХХ; ИОТ №ХХХ - ХХ |

| Б 04 |

ХХХ ХХХХХ. ХХХ 245 МФ2; Размер 2М |

Z |

ХХХХХ.ХХХ |

ХХХ |

1 |

1 |

1 |

0,83 |

40 |

2,25 |

16,2 |

| О 05 |

1. Установить заготовку в приспособление. Выверить и закрепить 3,2 |

| Т 06 |

ХХХ ХХХХХ. ХХХ Приспособление; КР 190601.000 Штангенрейсмас |

| О 07 |

Шлифовать поверхность |

- |

5,1 |

| Т 08 |

Круг шлифовальный |

| Р 09 |

01 |

5 |

8 |

2,5 |

1 |

0,12 |

500 |

| О 10 |

Рассверливать отверстия |

| Т 11 |

КР 190601.000 КР 190601.000 Сверло |

| Р 12 |

02 |

18 |

20 |

9 |

1 |

0,2 |

380 |

22 |

| О 13 |

Нарезать резьбу М 30 * 2Н7

|

| Т 14 |

КР 190601.000 Метчик М 30 * 2Н7 |

| Р 15 |

03 |

22 |

28 |

15 |

1 |

390 |

| КТП |

| ГОСТ 3.1404-86 Форма 2 |

| Дубл. |

| Взам. |

| Подл. |

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

| 2 |

1 |

| Разраб. |

Гражданкин Е.В. |

| Провер. |

Таран Г. М. |

| Н. контр. |

Таран Г. М. |

| Утв. |

| Наименование операции |

Материал |

| Шлифовальная |

| твердость |

Ев |

МД |

Профиль и размеры |

Мз |

Конд. |

| HB 163…..197 |

кг |

166 |

- |

- |

- |

| Оборудование, устройство ЧПУ |

Обозначение программы |

| То |

Тв |

Тпз |

Тшт. |

СОЖ |

| 1,2 |

0,6 |

8,0 |

1,0 |

Сульфофрезол |

| Р |

ПИ |

D или В |

L |

t |

i |

S |

n |

V |

| 01 |

мм |

мм |

мм |

мм/об |

об/мин |

м/мин |

| О 02 |

А |

| Т 03 |

ххх – центр неподвижный |

| 04 |

| О 05 |

Шлифовать поверхность |

выдержать |

1,2,3 |

| Т 06 |

381311-Круг шлифовальный ПП 500*50*305 |

| 07 |

34 |

3 |

0,23 |

816 |

76 |

| 08 |

61 |

3 |

| 09 |

30 |

3 |

| ОК |

Операционная карта механической обработки |

| ГОСТ 3.1404-86 Форма 2 |

| Дубл. |

| Взам. |

| Подл. |

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

| 2 |

1 |

| Разраб. |

Гражданкин Е.В. |

| Провер. |

Таран Г. М. |

| Н. контр. |

Таран Г. М. |

| Утв. |

| Наименование операции |

Материал |

| Сталь 45Х |

| твердость |

Ев |

МД |

Профиль и размеры |

Мз |

Конд. |

| - |

- |

- |

| Оборудование, устройство ЧПУ |

Обозначение программы |

| То |

Тв |

Тпз |

Тшт. |

СОЖ |

| Р |

ПИ |

D или В |

L |

t |

i |

S |

n |

V |

| 01 |

мм |

мм |

мм |

мм/об |

об/мин |

м/мин |

| О 02 |

А |

| Т 03 |

ххх – центр неподвижный |

| 04 |

| О 05 |

Нарезать резьбу |

| Т 06 |

Метчик |

| 07 |

| 08 |

| 09 |

| ОК |

Операционная карта механической обработки |

|