Введение

Керамика (др.-греч. κέραμος – глина) – изделия из неорганических, неметаллических материалов (например, глины) и их смесей с минеральными добавками, изготовляемые под воздействием высокой температуры с последующим охлаждением.

В узком смысле слово керамика обозначает глину, прошедшую обжиг. Однако современное использование этого термина расширяет его значение до включения всех неорганических неметаллических материалов. Керамические материалы могут иметь прозрачную или частично прозрачную структуру, могут происходить из стекла. Самая ранняя керамика использовалась как посуда из глины или из смесей её с другими материалами. В настоящее время керамика применяется как индустриальный материал (машиностроение, приборостроение, авиационная промышленность и др.), как строительный материал, художественный, как материал, широко используемый в медицине, науке. В XX столетии новые керамические материалы были созданы для использования в полупроводниковой индустрии и др. областях.

Первые глинистые изделия – керамическая малая пластика – обнаруженные археологами в разных районах Земли, относятся к эпохе палеолита. Непосредственно с этим периодом связано и появление глиняной посуды, черепки которой зачастую встречаются с каменными орудиями труда и оружием первобытных охотников и земледельцев. Несколько позже наши далекие предки независимо от мест своего обитания начали применять примитивный костровой обжиг глиняных предметов домашнего обихода, придавая им тем самым водостойкость и прочность.

Тогда же было положено начало использованию керамики в строительстве, которое последовательно прошло этапы от обмазки глиной первобытных жилищ, сооружаемых из камней, камыша или ветвей деревьев, до хижин, сложенных из высушенных на солнце глиняных валиков и кирпича-сырца, замененного впоследствии обожженным. Наряду с обожженной, красочно расписанной глиняной посудой, керамическими игрушками, фигурками людей и животных, миниатюрными макетами собственных жилищ люди позднетрипольской культуры владели и искусством изготовления строительного кирпича, который обжигался теперь уже не на кострах, а в специальных печах-горнах.

Реклама

Дальнейшего, причем весьма высокого, развития достигла керамика в древневосточных государствах, где в связи с почти полным отсутствием древесины глина служила основным природным сырьем для производства как обожженных, так и сырцовых изделий, интенсивному высушиванию которых способствовал присущий этим странам жаркий и сухой климат.

В Древнем Египте повсеместное использование керамики в массовом, монументальном строительстве привело к возникновению большой самостоятельной отрасли промышленности, производящей сначала сырцовый, а позднее – обожженный кирпич размером 14x38 см и толщиной не менее 11 см.

Огромное значение в становлении художественно-технического строительства приобрела керамика в период расцвета древнейшей цивилизации, в нижней части Месопотамии на территории нынешнего Ирака. Монументальные культовые и дворцовые комплексы. Мощные крепостные сооружения, жилые дома городов основанного в этом регионе могущественного объединенного Шумеро-Аккадского государства возводились главным образом из плитообразного кирпича-сырца размером 20x30x10 или 31x34x10 см. Для облицовки стен дворцов и храмов-зиккуратов использовались обожженный цветной глазурованный кирпич и плитки, из которых составлялись великолепные художественные панно, превращающие эти строения в уникальные памятники древней архитектуры и монументального искусства. Кладка обычно производилась на смешанном растворе, состоящем из глины, золы и природного битума. Для укрепления стен и защиты их от увлажнения и разрушения грунтовыми водами определенное количество рядов сырца чередовалось с прокладкой из тростниковых плетней или циновок, пропитанных битумом.

Большая роль отводилась керамик в Древней Индии, Китае, Японии и других странах Азии, о чем свидетельствует сохранившиеся развалины древних индийских городов с многоэтажными кирпичными домами, облицованная кирпичом Великая Китайская стена и другие сооружения этих далеких эпох.

Строители и зодчие получили в свое распоряжение самые разнообразные по размерам, форме, фактуре и окраске ангобированные, глазурованные, мозаичные декоративнее плитки для облицовки стен и ролов, санитарно-технические изделия, новые виды черепицы, профильные архитектурные вставки, объемно-скульптурную художественную керамику и пр.

В современной керамической технологии используются следующие способы декорирования различных оп назначению, форме и размерам изделий: а) глазурование, б) ангобирование, в) раскрашивание керамическими красками, г) нанесение на поверхность предварительно выполненных декоративных изображений, д) окрашивание естественными минеральными красителями, е) двухслойное формование, ж) офактуривание поверхности.

Реклама

1. Общая часть

1.1 Описание продукции и область ее применения

Керамическая плитка – изготовленное из керамической массы плоское, как правило, тонкостенное глазурованное или неглазурованное изделие, применяемое для наружной или внутренней облицовки стен и стеновых панелей, а также для настилки полов.

Керамические облицовочные глазурованные плитки предназначены для облицовки внутренних поверхностей стен и перегородок лечебных и торговых помещений, столовых и кухонь, санитарных узлов, бытовых помещений и т.д.

Для изготовления облицовочных плиток применяют беложгущиеся глины и каолин, кварцевый песок, полевой шпат, пегматит, мрамор и некоторые другие компоненты. Производство этих изделий осуществляется по способу полусухого прессования масс, подготовленных шликерным способом. технологический процесс складывается из следующих операций: подготовки сырых материалов, приготовления и обезвоживания шликера, приготовления пресс-порошка,прессования плиток, их сушки, глазурования и обжига.

Такие плитки классифицируют по характеру поверхности – на плоские, рельефно-орнаментированные, фактурные; по виду глазурного покрытия – прозрачные или глухие, блестящие или матовое, одноцветные или декорированные многоцветными рисунками; по форме – на квадратные, прямоугольные и фасонные; по характеру кромок – с прямыми и закругленными с одной или с нескольких смежных сторон (с завалом).

1.2 Классификация

В соответствии с ГОСТ 6141–91 плитки различают по следующим признакам.

По форме плитки подразделяют на квадратные, прямоугольные и фигурные.

Боковые грани плиток могут быть без завала или с завалом.

Величина радиуса завала не является браковочным признаком.

Также изделия тонкой строительной керамики могут быть фаянсовые, фарфоровые и полуфарфоровые. Они отличаются друг от друга степенью спекания черепка, прочностью, водопоглощением.

Лицевая поверхность плиток и фасонных деталей может быть гладкой или рельефной, одноцветной или многоцветной (декорированной различными методами).

Декорирование плиток может осуществляться методом сериографии, набрызгивания, нанесения глазурей с различным поверхностным натяжением и др.

Глазурь может быть блестящей или матовой, прозрачной или заглушенной.

Условное обозначение плиток в технической документации при заказе должно состоять из указания их типа, цвета и обозначения настоящего стандарта.

Пример условного обозначения:

белых квадратных плиток без завала, типа 2:

Тип 2 белые ГОСТ 6141–91

цветных прямоугольных плиток с завалом четырех граней, типа 33:

Тип 33 цветные ГОСТ 6141–91

цветных фасонных угловых деталей, типа 38:

Тип 38 цветные ГОСТ 6141–91

белых фигурных плиток, типа 50:

Тип 50 белые ГОСТ 6141–91

2. Сырьевые материалы

2.1 Сырье, используемое для производства цветных квадратных плиток для внутренней облицовки (тип 2)

В качестве сырья для производства керамической плитки используются смеси различных материалов, в частности:

1. глины и каолин, которые обеспечивают пластичность влажной массы, необходимую для формовки заготовок плитки, обеспечения достаточной прочности полуфабриката в высушенном состоянии. Но с увеличением их содержания в массе увеличивается воздушная и общая усадка, следовательно, увеличивается количество брака в производстве.

2. кварцевый песок, который образует «скелет» керамического изделия, то есть выполняет структурную функцию, необходимую для того, чтобы ограничить и контролировать изменение размеров изделия, неизбежное при сушке и обжиге;

3. карбонатные материалы, в зависимости от характера действия разделяющиеся на плавни (полевые шпаты-алюмосиликаты натрия, калия, кальция; пегматит; доломит и др.) и отощающие (шамот, кварцевый песок, и т.д.), благодаря которым при обжиге достигается нужная вязкость, которая обеспечивает стекловидную и плотную структуру готового изделия.

Кроме основных сырьевых материалов, в производстве используются добавочные, вводимые в массу в качестве электролитов

– растворимое стекло, каустическая сода, ПАВ органического происхождения (Сульфитно-спиртовая барда и др.); отбеливающие материалы

– сернокислый кобальт и др.

Глазурь представляет собой смесь различных минералов и соединений (фритты, каолин, песок, различные окислы, красящие пигменты), которая наносятся на поверхность изделия и расплавляется. По температуре спекания глазурь подразделяют на тугоплавкие (1100–1350 °С) и легкоплавкие (900–1100°С). Плавкость глазури зависит от входящих в ее состав материалов.

Тугоплавкие

глазури наносятся на изделие в сыром виде, т.е. без предварительного сплавления. В их состав входят: кварц, каолин, глина, природные карбонаты двухвалентных металлов (доломит, мрамор, и др.)

Легкоплавкие

глазури предварительно сплавляют. Материалы для сплавления таких глазурей: кварц, полевой шпат, бура или борная кислота, карбонат стронция, магнезит, доломит, и др.

При последующем охлаждении расплавленная масса затвердевает, образуя стекло, которое придает верхнему слою плитки особые свойства.

2.2 Требования к сырьевым материалам

По ГОСТ 9169–75 глинистое сырье классифицируют:

по огнеупорности;

по содержанию Аl2

O3

;

по содержанию красящих оксидов (Fe2

O3

и TiO2

);

по содержанию водорастворимых солей;

по минеральному составу;

по содержанию тонкодисперсных фракций;

по содержанию крупнозернистых включений;

по пластичности;

по механической прочности на изгиб в сухом состоянии;

по спекаемости;

по содержанию свободного кремнезема.

Для керамических плиток для внутренней облицовки стен применяют:

Глины огнеупорные, тугоплавкие, реже легкоплавкие, средне- или умереннопластичные, с низким содержанием крупных и средних включений железистых минералов, гипса и органических остатков (Приложение к ГОСТ 9169–75).

В зависимости от огнеупорности

глинистое сырье подразделяют на группы, указанные в табл. 2.

Табл. 2

| Наименование группы |

Показатель огнеупорности, °С |

Огнеупорные

Тугоплавкие

Легкоплавкие

|

1580 и выше

От 1350 до 1580

Менее 1350

|

По количеству, размеру и виду крупнозернистых включений

глинистое сырье подразделяют на группы, указанные соответственно в табл. 3,4,5.

Табл. 3

| Наименование групп |

Количество включений размером более 0,5 мм, % |

С низким содержанием

Со средним содержанием

С высоким содержанием

|

Менее 1

От 1 до 5

Св. 5

|

Табл. 4

| Наименование групп |

Размер преобладающих включений (св. 50%), мм |

С мелкими включениями

Со средними включениями

С крупными включениями

|

Менее 1

От 1 до 5

Св. 5

|

Табл. 5

| Наименование групп |

Вид преобладающих включений (св. 50%) |

С включениями обломков горных пород

С включениями кварца

С включениями железистых минералов

С включениями гипса

С карбонатными включениями

С включениями органических остатков

|

Граниты, сланцы, кварциты и др.

Кварц

Пирит, марказит, сидерит, окислы и гидроокислы железа

Гипс

Кальцит, доломит и др.

Растительные остатки, торф, уголь и др.

|

В зависимости от пластичности

глинистое сырье подразделяют на группы, указанные в табл. 6

Табл. 6

| Наименование групп |

Число пластичности |

Высокопластичные

Среднепластичные

Умереннопластичные

Малопластичные

Непластичные

|

Св. 25

от 15 до 25

от 7 до 15

от 3 до 7

Не дают пластичного теста

|

В зависимости от температуры спекания

глинистое сырье подразделяют на группы, указанные в табл. 7

Табл. 7

| Наименование групп |

Температура спекания, °С |

Низкотемпературного спекания

Среднетемпературного спекания

Высокотемпературного спекания

|

До 1100

Св. 1100 до 1300

Св. 1300

|

По ГОСТ 7031–75 определены технические требования к кварцевому песку.

Кварцевый песок по физико-химическим показателям должен соответствовать нормам, указанным в таблице.

| Наименование показателей |

Нормы для марок

ПК-95 ПК-93

|

Методы испытаний |

| 1. Содержание двуокиси кремния (SiO2

), %, не менее |

95 |

93 |

По ГОСТ 2642.1–71 |

| 2. Содержание суммы окисей железа и двуокиси титана(Fe2

O3

+TiO2

), %, не более |

0,2 |

0,2 |

По ГОСТ 2642.1–71 |

3. Содержание окиси кальция

(СаО), %, не более

|

1 |

2 |

По ГОСТ 2642.1–71 |

| 4. Потери массы при прокаливании, %, не более |

1 |

2 |

По ГОСТ 1960913–74 |

| 5. Содержание каолина, %, не более |

1 |

2 |

По ГОСТ 7031–75 |

| 6. Остаток на сите №4, %, не более |

2 |

5 |

По ГОСТ 20545–75 |

| 7. Содержание суммы окислов калия и натрия (К2

О+Na2

O), %, не более |

Не нормируется |

По ГОСТ 19609.5–74 |

| 8. Содержание влаги, %, не более |

5 |

5 |

По ГОСТ 19609.14–74 |

Примечание! В кварцевом песке, предназначенном для предприятий фарфоро-фаянсовой промышленности, определение суммы окислов калия и натрия (К2

О+Na2

O) обязательно. По согласованию с потребителем допускается поставка песка с содержанием влаги не более 8% в объёме не более 15% от годовой поставки. В кварцевом песке не допускается наличие посторонних примесей, видимых невооруженным глазом, за исключением примесей полевого шпата.

В зависимости от воздушной усадки

глинистое сырье подразделяют на группы:

| Наименование групп |

Коэффициент линейной усадки α, % |

| Высокопластичные |

10–15 |

| Среднепластичные |

7–10 |

| умереннопластичные |

5–7 |

По температуре спекания

глазурь подразделяют на две группы:

| Наименование групп |

Температура спекания, °С |

| тугоплавкие |

1100–1350 |

| легкоплавкие |

900–1100 |

Плавкость глазури зависит от входящих в ее состав материалов.

2.3 Методы контроля качества сырья

Пластичность глин (ГОСТ 21216.1) определяется по формуле:

П= WT

– WP

где WT

– влажность на границе текучести,

WP

– влажность на границе раскатывания;

WT

= *100%, где m1

– масса влажной глины,

m2

– масса сухой глины

WP

определяется путем раскатывания глины в руках до тех пор пока она не начнет делиться на жгуты диаметром 3 мм и длиной 5–10 мм.

Воздушная усадка. Для определения воздушной усадки из раскатанной скалкой пластичной массы вырезают металлической квадратной формочкой 5 плиток размерами 50 х 50 х 8 мм и раскладывают их на тонком стекле покрытом бумагой. Затем на образцы измеряют штангенциркулем и наносят метки. После высушивания образцы снова измеряют и вычисляют среднее. Воздушную усадку определяют по формуле:

α = *100%, где l – длина свежеотформованного образца, мм

l1

– длина высушенного образца, мм

Огневая усадка. Определение огневой усадки проводится на тех же образцах, на которых определялась воздушная усадка. Формула для определения огневой усадки:

α1

= *100%, где l1

– длин высушенного образца, мм

l2

– длина обожженного образца, мм

огневая усадка может быть 2…6%

Спекаемость (ГОСТ 21216.9) – способность при обжиге уплотняться с образованием твердого камнеподобного черепка. Результатом является уплотнение материала и уменьшение его пористости. Степень спекания контролируют водопоглощением керамического черепка. Черепок считается спекшимся если он не имеет признаков пережега и его водопоглощение не менее 5%.

Огнеупорность. (ГОСТ 4069) Определяется керамическими пироскопами имеющими форму трехгранной пирамиды высотой 30 мм, стороной у основания 8 мм, у вершины 2 мм. Образец из испытуемой глины ставят в печь вместе с конусами имеющими разные температуры огнеупорности и конусы нагревают. Огнеупорность испытуемой глины соответствует огнеупорности того конуса, который коснулся своей вершиной подставки одновременно с испытуемым образцом.

Тепловой коэффициент линейного расширения. (ГОСТ 6141–91) Изготавливают два образца длиной 50 мм, сечением 5х5 мм. Образец высушивают в течение 1 ч при температуре 250 °С, после чего помещают в эксикатор для остывания до температуры помещения. Штангенциркулем измеряют длину образца с точностью до 0,01 мм, помещают образец в дилатометр, нагревают со скоростью подъема температуры (5±1) °С в минуту до 600 °С и регистрируют изменение длины образца.

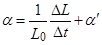

Температурный коэффициент линейного расширения a, °С, вычисляют по формуле

, где

, где  –

исходная длина образца, мм;

–

исходная длина образца, мм;

– изменение длины образца, мм;

– изменение длины образца, мм;

– интервал температур, о

С;

– интервал температур, о

С;

– поправка на расширение кварцевого стекла трубки дилатометра в интервале от комнатной температуры до 600 °С.

– поправка на расширение кварцевого стекла трубки дилатометра в интервале от комнатной температуры до 600 °С.

Содержание крупнозернистых включений. (ГОСТ 21216.4) Суспензию глины пропускают через сито 0,5 мм, замем остаток промывают под струей воды до тех пор пока вода не будет прозрачной. Остаток на сите смывают в чашку и сушат до постоянной массы в сушильном шкафу, охлаждают, взвешивают. В высушенном остатке определяют общее количество включений и их вещественный состав. Остаток на сите массой более 5% от навески рассеивают на ситах 5,3,2 и 1 мм, остатки на каждом сите взвешивают, определяют количество включений и их вещественный состав.

К глазурям предъявляется основное требование – согласованность коэффициента термического расширения глазури и керамического черепка. В противном случае образуется цек – волосяные трещины в глазури. На коэффициент линейного расширения влияют различные окислы в составе глазури.

Еще одно важное свойство глазури – упругость. Степень упругости определяется модулем упругости, т.е. силой, которая способна вызвать удлинение на 1 мм в стержне длиной 1 м и площадью поперечного сечения 1 мм2

. Модуль упругости у различных глазурей колеблется от 5800 до 6000 кг.

3. Технология производства

3.1 Технологическая схема производственного процесса

Для изготовления облицовочных плиток применяют беложгущиеся глины и каолин, кварцевый песок, полевой шпат, пегматит, мрамор и некоторые другие компоненты. Производство этих изделий осуществляется по способу полусухого прессования масс, подготовленных шликерным способом.

Шликером в технологии керамики называют суспензию, состоящую из керамических материалов, т.е. массу с малой концентрацией дисперсной фазы, частицы которой могут неограниченно перемещаться относительно друг друга. Т.о., шликеры есть жидкотекучие керамические массы.

Транспортирование глины из карьера на производство осуществляется автосамосвалами.

После доставки глины ее складируют на территории завода в непосредственной близости от формовочного цеха. Предварительную заготовку и хранение глины применяют для обеспечения непрерывной работы заводов, особенно в зимнее время. Весьма важным в промежуточном складировании является то, что при нескольких перевалках глины усредняется ее вещественный состав, происходит перераспределение влаги и разрушение природной структуры. Это способствует улучшению формовочных и сушильных свойств глиняного сырья.

Затем глинистое сырье подвергают грубому помолу в вальцах грубого помола до размера кусков 30–50 мм.

Приготовление шликера для получения пресс-порошков осуществляется из пластичных и непластичных материалов. Пластичные материалы после грубого измельчения распускаются в теплой воде в горизонтальных, вертикальных или пропеллерных мешалках. Непластичные материалы подвергают измельчению и просеву, после чего подают в пропеллерные мешалки к глинистому сырью. Из мешалок глиняную суспензию пропускают через латунное сито с 400 отв./см2

. Введение в шликер поверхностно-активных добавок (сульфитно-спиртовой барды) повышает производительность мельниц на 10–20% за счет расклинивающего действия ПАВ при их попадании в микротрещины частиц материала.

Приготовленный шликер, влажность которого составляет 40–50%, обезвоживают. На современных керамических предприятиях широкое распространение нашли башенные распылительные сушилки различных типов. В них происходит совмещение операции обезвоживания шликера и помола материала, исключая необходимость его просеивания.

Шликер по шликеропроводу подается насосом на механические форсунки для его распыления под давлением 25–29 атм. в нижней части сушильной камеры – цилиндрической башни с конусом в нижнем основании. В рабочую камеру встроены горелки, из которых снизу вверх поступают горячие газы. Взаимодействуя с каплями распыленного шликера, теплоноситель высушивает его и обеспечивает грануляцию.

Высушенный порошок осаждается в конической части сушила, откуда через питатель поступает на транспортное устройство. Отработанные газы по трубопроводу проходят очистку в батарейном циклоне и выбрасываются атмосферу дымососом. Пылевидные частицы, собирающиеся в циклоне, возвращаются в верхнюю зону сушильной камеры. Падая, они соударяются с невысохшими частицами шликера и прилипают к ним, образуя укрупненные слипшиеся агрегаты.

После этого гранулы через секторный затвор и вибросито высыпаются на ленточный конвейер. Готовый пресс-порошок по транспортерам поступает в бункера хранения, из которых подается в устройство для подачи порошка на пресс. Полусухое прессование происходит в две стадии: первичное давление, выдержка (для выхода воздуха), вторичное давление. Удельное давление прессования составляет 180–200 кгс/см2. Максимальное давление прессования – 1000 тонн. Отпрессованные плитки направляют на сушку в туннельные и конвейерные сушила. При этом влажность подаваемых на сушку изделий должна быть не более 8%, а выходящих из сушила – не более 1%.

При производстве керамической плитки применяется двукратный обжиг: первоначально в печи утельного обжига, затем, после глазурования – в печи политого обжига.

Двойной обжиг (bicottura (ит.) – бикоттура) – древнейший способ производства глазурованной плитки. Согласно этой технологии глиняную смесь в виде порошка прессуют, обжигают, после чего на поверхность черепка наносят глазурь, декорируют и обжигают плитку повторно.

В процессе утельного обжига происходит сушка и обжиг плитки при температуре 1080–1100 °С. Цикл сушки и обжига составляет 44–50 минут. При обжиге происходит полное спекание продукта и приобретение им всех физико-механических свойств.

Приготовление глазури заключается в дозировании различных материалов и их измельчении в воде. При этом получается взвесь с содержанием воды 40–50% готовая к применению. Глазурь может наноситься или на обожженную поверхность (при двойном обжиге) или на высушенную поверхность как при одинарном обжиге. Для нанесения глазури применяются различные виды оборудования (конусные или фильерные автоматы, ковшовые или трубчатые дозаторы, дисковые распылители, аэрографы). Температура плиток не должна превышать 700

. Наилучшей пористостью для закрепления глазуриявляется пористость 12–14%. Затем плитка поступает в печь политого обжига с температурой 1030–1050 °С.

Обжиг завершает технологический цикл изготовления керамической плитки. На выходе из печи мы получаем готовое изделие, но прежде чем поступить на участок упаковки и далее на склад, плитка тщательно сортируется. Этот процесс призван: отбраковать дефектные изделия, отделить плитки первого сорта от плиток более низких сортов, сгруппировать плитки каждого сорта в торговые партии с точки зрения размерности («калибра») и цветности («тон»).

3.2 Операционный контроль качества

| Операция, подлежаща я контролю

|

Состав контроля

|

Место контроля

|

Периодичн

ость контроля

|

Метод и средство контроля

|

Значение контроля

|

Лицо,

осуществляющее контроль

|

| Грубое измельчение |

Размер кусков |

Вальцы грубого помола |

2 р. в смену |

Набор сит |

30–50 мм |

Лаборант |

| Измельчение |

Размер частиц |

Пропеллерная мешалка |

2 р. в смену |

Рассев на ситах |

Не > 3 мм |

Лаборант |

| Просев |

Остаток на сите |

латунное сито |

2 раза в смену |

Взвешивание на весах |

Не > 2% от исходной массы |

Лаборант |

| Сушка глины |

1) Влажность

глинистого

сырья

2) Продолжительность сушки

3) Температура

4) Давление распыления

|

Башенная сушилка |

2 р. в смену

постоянно

постоянно

постоянно

|

влагомер

Автомати чески

Авт.

Авт.

|

7–8%

0,5 ч.

800 °С

25–29 атм.

|

Лаборант

Оператор

Оператор

Оператор

|

| Хранение пресс-порошка |

Влажность |

Бункер |

1 раз в

смену

|

Влагомер |

7–8% |

Лаборант |

| Прессование плиток |

1) первое давление

2) второе давление

3) продолжите льность

|

Колено-рычажный пресс «Робот» |

Постоянно |

Автомати чески |

60–80 кгс/см2

180 до 200 кгс/см2

2–3 сек.

|

Оператор |

| Сушка плиток |

1) влажность плиток

2) время сушки 3) температура сушки

|

конвейерная сушилка |

2 р. в смену

Постоянно Постоянно

|

влагомер

Авт.

Авт.

|

До сушки 8%, после 1%

15 мин.

350 °С

|

Лаборант

Оператор

|

| Обжиг плиток |

1) температура

2) время обжига

|

Тунельная печь |

Постоянно |

Автоматически |

1080–1100 °С

44–50 мин.

|

Оператор |

| Глазурование |

Толщина

глазурованного

слоя

|

Глазуровочная установка |

Постоянно |

Автоматически |

По

принятой

рецептуре

|

Оператор |

| Обжиг плиток |

1) температура

2) время обжига

|

Тунельная печь |

Постоянно |

Автоматически |

1030–1050 °С

Зч 45 мин

|

Оператор |

4.

Технические требования к продукции

В соответствии с ГОСТ 6141–91 керамическая плитка для внутренней облицовки стен должна соответствовать следующим показателям.

4.1 Характеристики

Глазурованная плитка для внутренней облицовки стен должна соответствовать требованиям указанным в таблице.

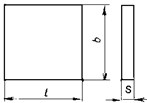

Таблица 1

| Тип |

Форма |

Длина |

Ширина |

Толщина |

| l

|

b

|

s

|

2

|

Квадратные плитки:

без завала

|

150

|

150

|

5

|

6

|

По согласованию изготовителя с потребителем допускается изготовление плиток и фасонных деталей других размеров и формы.

Отклонения от номинальных размеров плиток должны быть%, не более:

по длине и ширине................. ±0,8

по толщине:

для плиток длиной до 150 мм включ. ±10

св. 150 мм............................... ±8

Разница между наибольшим и наименьшим размерами плиток одной партии по длине и ширине не должна превышать 1,5 мм.

Разброс показателей по толщине плиток одной партии не должен превышать 1,0 мм.

Различие в толщине одной плитки (разнотолщинность) не допускается более 0,5 мм.

Цвет, оттенок цвета, рисунок и рельеф лицевой поверхности плиток и фасонных деталей должны соответствовать образцам-эталонам, утвержденным в установленном порядке.

Утвержденный эталон цвета может быть распространен на плитки и фасонные детали всех типов.

Допускается утверждение образцов в виде планшетов или каталогов.

Для плиток с неповторяющимся рисунком (мраморовидные и др.) утверждается только эталон цвета. Рисунок не эталонируется.

Цвет, оттенок цвета, рисунок и рельеф лицевой поверхности плиток, выпускаемых по отдельным заказам, должны соответствовать эталонам, согласованным с потребителем.

Отклонения от формы плиток не должны превышать значений, указанных в табл. 8.

Таблица 8

| Наименование показателя |

Норма для плиток |

| I сорта |

II сорта |

| 1. Кривизна лицевой поверхности, мм, не более |

0,8 |

1,1 |

| 2. Косоугольность, мм, не более: |

| для плиток длиной до 150 мм включ. |

0,5 |

| для плиток длиной св. 150 мм |

1,0 |

Показатели внешнего вида плиток должны соответствовать требованиям таблице 9.

Таблица 9

| Вид дефекта |

Норма для плиток |

| I сорта |

II сорта |

| 1. Отбитость со стороны лицевой поверхности |

Не допускается |

Допускается длиной не более2 мм в количестве не более2 шт. |

| 2. Щербины, зазубрины на ребрах со стороны лицевой поверхности |

Не допускаются |

Допускаются шириной не более1 мм общей длиной не более10 мм |

| 3. Плешина |

Не допускается |

Допускается общей площадью не более 10 мм2

|

| 4. Пятно |

То же |

Допускается невидимое с расстояния 2 м |

| 5. Мушки |

Допускаются невидимые расстояния: |

| 1 м |

2 м |

| 6. Засорка |

Не допускается |

Допускается невидимая с расстояния 2 м |

| 7. Наколы |

Допускаются невидимые с расстояния: |

| 1 м |

2 м |

| 8. Пузыри, прыщи и вскипание глазури |

Не допускаются |

Допускаются вдоль ребра плитки шириной не более 2 мм |

| 9. Волнистость и углубления глазури |

Не допускаются |

Допускаются невидимые с расстояния 2 м |

| 10. Слипыш |

Не допускается |

Допускается общей площадью не более 5 мм2

|

| 11. Просвет вдоль краев цветных плиток |

Не допускается |

Допускается вдоль края плитки шириной не более 2 мм |

| 12. Следы от зачистных приспособлений вдоль ребра лицевой поверхности |

Не допускаются |

Допускаются невидимые с расстояния 2 м |

| 13. Нарушения декора (разрыв краски декора, смещение декора, нарушение интенсивности окраски) |

Допускаются невидимые с расстояния: |

| 1 м |

2 м |

Примечания:

1. При создании декоративного эффекта допускаются волнистость глазури, вдавленность или выпуклость рисунка, матовость, оттенки цвета и сочетание различных видов глазури.

2. Виды дефектов – по СТ СЭВ 3979.

Общее число допустимых дефектов на одной плитке не должно быть более: двух – на плитках I сорта;

трех – на плитках II сорта.

Плитки должны иметь на монтажной поверхности рифления высотой не менее 0,3 мм.

Физико-механические показатели плиток должны соответствовать требованиям, указанным в таблице 10.

Таблица 10

| Наименование показателя |

Норма |

| 1. Водопоглощение, %, не более |

16 |

| 2. Предел прочности при изгибе, МПа, не менее |

15,0 |

| 3. Термическая стойкость глазури, °С: |

| плиток, покрытых белой глазурью |

150 |

| плиток, покрытых цветной глазурью |

125 |

| 4. Твердость глазури по Моосу, не менее |

5 |

Термическая стойкость глазури для плиток с закристаллизованной, реакционноспособной или другой специальной глазурью и для плиток с реакционными красками не регламентируется.

Глазурь плиток должна быть химически стойкой. При воздействии раствора №3 не должно быть потери блеска глазури, изменения цветового тона и декоративного покрытия.

4.2 Маркировка

На монтажную поверхность каждой плитки должен быть нанесен товарный знак предприятия-изготовителя.

Каждый транспортный пакет, ящичный поддон, а также стопа или ящик, поставляемые отдельными грузовыми единицами, должны быть снабжены ярлыком, в котором указывают:

наименование или товарный знак предприятия-изготовителя;

дату изготовления;

наименование изделия;

сорт;

размеры;

количество плиток, шт. (квадратные метры);

цвет, рисунок;

обозначение настоящего стандарта.

На ярлыке должно быть указано: «При отделочных работах не рекомендуется использовать клей «Бустилат» и другие синтетические клеи и замазки».

На ящики или стопы, из которых сформирован пакет, маркировку не наносят.

Ярлык должен быть прочно прикреплен к упаковке, или вложен в нее, или напечатан на упаковочной бумаге. На стопу плиток, упакованную в бумагу, допускается наносить штамп.

При поставке в торговую сеть маркируют каждый ящик или стопу.

При поставке плиток на экспорт маркировка должна соответствовать требованиям, указанным в наряде-заказе внешнеторгового объединения.

Каждая отгружаемая партия изделий должна сопровождаться документом, удостоверяющим их качество, в котором указывают:

номер и дату выдачи документа;

наименование и адрес предприятия-изготовителя;

наименование продукции;

сорт;

размеры, цвет, рисунок;

водопоглощение;

термическую стойкость глазури;

символ ТР для плиток с закристаллизованной, реакционноспособной или другой специальной глазурью или для плиток с реакционными красками;

количество плиток, шт. (квадратные метры);

обозначение настоящего стандарта.

Транспортная маркировка грузов – по ГОСТ 14192.

На каждое грузовое место должны быть нанесены манипуляционные знаки «Хрупкое. Осторожно» и «Беречь от влаги».

4.3 Упаковка

Плитки одного типа, цвета, рисунка и сорта упаковывают в деревянные или картонные ящики, ящичные поддоны. Ящики должны быть изготовлены в соответствии с нормативно-технической документацией, утвержденной в установленном порядке.

В деревянные и картонные ящики плитки должны быть уложены вертикально вплотную друг к другу и при необходимости расклинены.

В ящичные поддоны укладывают плитки, предварительно собранные в стопы, обернутые в бумагу, перевязанные шпагатом или полипропиленовой лентой.

Плитки должны быть уложены вертикально.

Между каждым горизонтальным рядом плиток, дном и стенками поддона должен быть проложен картон.

Упакованные в деревянные или картонные ящики плитки укладывают в контейнеры или на плоские поддоны.

В контейнер допускается укладка плиток стопами, обернутыми бумагой и перевязанными шпагатом или полипропиленовой лентой.

Формирование транспортных пакетов – по ГОСТ 26663.

Для перевязки стоп должен применяться шпагат по ГОСТ 17308, ТУ 17–05–009, полипропиленовая лента шириной не менее 9 мм, толщиной не менее 0,5 мм с пределом прочности на разрыв не менее 100 Н/мм2

(10 кгс/мм2

).

Допускается перевязка другими обвязочными материалами, обеспечивающими прочность обвязки. Применение бумажного шпагата не допускается.

Для обертывания стоп должна применяться оберточная бумага по ГОСТ 8273 массой 1 м2

не менее 80 г.

Марку картона для перекладки рядов не регламентируют. Допускается применять прокладки из отходов картона.

На экспорт плитки должны поставляться в таре, указанной в заказе-наряде внешнеторговой организации.

При поставке в районы Крайнего Севера и труднодоступные районы упаковка должна соответствовать ГОСТ 15846.

5. Методы контроля качества готовой продукции

Контроль показателей готовой продукции оговаривается в ГОСТ 6141–91, а сами испытания проводятся в соответствии с ГОСТ 27180–2001.

Испытания следует проводить в помещениях с температурой воздуха (20±5) °С и относительной влажностью не менее 50%. Для проведения испытаний следует использовать водопроводную воду.

Для определения термической и химической стойкости глазури, твердости лицевой поверхности по Моосу следует использовать образцы, не имеющие повреждений лицевой поверхности.

Водопоглощение, предел прочности при изгибе и термическую стойкость глазури определяют на образцах, высушенных до постоянной массы.

5.1 Приемо-сдаточные испытания

Приемку плиток производят партиями.

Партия должна состоять из плиток одного типа, цвета, рисунка и сорта.

Объем партии устанавливают в количестве не более сменной выработки одной технологической линии плиток одного типа, цвета, сорта и вида декорирования.

Приемку плиток производят путем проведения приемочного контроля по следующим показателям:

- правильность формы и размеров;

- высота рифлений на монтажной поверхности;

- внешний вид лицевой поверхности;

- водопоглощение;

- термическая стойкость глазури;

- маркировка;

- упаковка.

Для проведения приемочного контроля по водопоглощению, термической стойкости глазури плитки отбирают от каждой партии от одного из сортов.

Для проверки внешнего вида отбор плиток осуществляют по табл. 11.

Таблица 11

| Объем партии плиток, шт. |

Ступени контроля |

Объем выборки, шт. |

Общий объем выборки, шт. |

Приемочное число, АС

|

Браковочное число, RC

|

| 1.От 501 до |

Первая |

20 |

20 |

1 |

4 |

| 1200 включ. |

Вторая |

20 |

40 |

4 |

5 |

| 2.От 1201 до |

Первая |

32 |

32 |

2 |

5 |

| 3200 включ. |

Вторая |

32 |

64 |

6 |

7 |

| 3.От 3201 до |

Первая |

50 |

50 |

3 |

7 |

| 10000 включ. |

Вторая |

50 |

100 |

8 |

9 |

| 4.От 10001 до |

Первая |

80 |

80 |

5 |

9 |

| 35000 включ. |

Вторая |

80 |

160 |

12 |

13 |

| 5.От 35001 до |

Первая |

125 |

125 |

7 |

11 |

| 150000 включ |

Вторая |

125 |

250 |

18 |

19 |

Для контроля принят приемочный уровень дефектности AQL-4, общий уровень контроля 1.

Партию плиток принимают, если количество дефектных плиток в первой выборке меньше или равно приемочному числу АС

для первой ступени контроля.

Партию бракуют без назначения второй выборки, если количество дефектных плиток больше или равно браковочному числу RC

для первой ступени контроля.

Если количество дефектных плиток в первой выборке больше приемочного числа АС

, но меньше браковочного RC

, то производят вторую выборку.

Партию плиток принимают, если количество дефектных плиток в двух выборках меньше или равно приемочному числу АС

, и бракуют, если количество дефектных плиток в двух выборках больше или равно браковочному числу RC

для второй ступени контроля.

От партии плиток, проверенных и признанных годными по внешнему виду, отбирают произвольно образцы плиток:

для проверки размеров и формы ........ 25 шт.

для определения водопоглощения ...... 3 шт.

для определения термической стойкости глазури 3 шт.

Если при проверке размеров и формы из отобранных от партии плиток окажется одна плитка, не соответствующая требованиям настоящего стандарта, то партию принимают, если две или более плиток, то партия приемке не подлежит.

В случае несоответствия партии плиток требованиям стандарта по внешнему виду, размерам, форме допускается поштучная пересортировка плиток.

При получении неудовлетворительных результатов испытаний по водопоглощению, термической стойкости глазури проводят повторные испытания по показателю, не удовлетворяющему требованиям п. 4.1.7, на удвоенном количестве образцов, взятых от той же партии.

Если при повторном проведении испытаний по этим показателям окажется, что плитки не отвечают требованиям п. 4.1.7, партию бракуют.

Контроль внешнего вида

Внешний вид плиток проверяют визуально при дневном или рассеянном искусственном свете при освещенности от 300 до 400 лк с расстояния 1 м от глаз наблюдателя.

При контроле внешнего вида плитки укладывают на щите площадью не менее 1 м2

, расположенном под углом (45±3)°, с шириной зазора между плитками до 3 мм.

При контроле цвета (оттенка цвета), рисунка и рельефа лицевой поверхности плитки укладывают на щите вперемежку с образцами-эталонами. Осмотр производят с расстояния 1 м.

Соответствие цвета ковра эталону проверяют с расстояния 10 м после предварительного снятия бумаги.

При контроле фиксируют отличие цвета (оттенка цвета), рисунка и рельефа лицевой поверхности плиток от образцов-эталонов.

Наличие невидимых трещин определяют на слух путем простукивания деревянным или металлическим молоточком массой 0,25 кг.

Плитки, имеющие трещины, при простукивании издают дребезжащий звук.

Наличие цека определяют визуально. При возникновении разногласий на глазурованную поверхность плитки наносят органический краситель (чернила), протирают мягкой тканью и производят осмотр.

Измерение дефектов внешнего вида (отбитости, зазубрины, посечки, щербины со стороны лицевой поверхности и т.п.) производят штангенциркулем по ГОСТ 166 или линейкой по ГОСТ 427.

Соответствие маркировки требованиям стандартов или технических условий проверяют визуально. Маркировку считают соответствующей требованиям, если она включает всю информацию, предусмотренную нормативной документацией на конкретные изделия, и при этом исключена возможность оспорить ее содержание.

За результат контроля внешнего вида принимают суммарное число плиток, имеющих отклонения от требований стандартов или технических условий на конкретные изделия по показателям внешнего вида.

Контроль размеров и правильности формы

Средства контроля

Штангенциркуль и штангенциркуль с глубиномером по ГОСТ 166.

Толщиномер или стенкомер по ГОСТ 11358.

Рулетка с ценой деления не более 1 мм по ГОСТ 7502.

Прибор с индикаторами часового типа по ГОСТ 577, ГОСТ 5584 для определения отклонения лицевой поверхности плиток от плоскостности (приложение Б).

Прибор с индикаторами часового типа по ГОСТ 577, ГОСТ 5584 для определения отклонения формы плитки от прямоугольной и искривления граней плитки (приложение В).

Плиты калибровочные плоские металлические с точными размерами, соответствующими номинальным размерам измеряемых плиток толщиной не менее 10 мм с ровными плоскими гранями и поверхностями, удовлетворяющие требованиям ГОСТ 10905.

Линейка по ГОСТ 427.

Угольник по ГОСТ 3749.

Щупы по соответствующей нормативной документации.

Погрешность средств измерений не должна быть более: ±0,1 мм при измерении всех размеров плиток, кроме длины диагоналей; ±1,0 мм – при измерении длины диагоналей плиток и всех размеров ковров.

Допускается применять другие средства измерений, погрешность которых не ниже требований настоящего стандарта.

Проведение измерений

Длину и ширину квадратной (прямоугольной) плитки измеряют штангенциркулем вдоль соответствующей грани плитки со стороны лицевой поверхности на расстоянии 5–8 мм от угла.

Измерение длины и ширины многогранных и фигурных плиток проводят по нормативной документации на конкретные изделия.

Толщину плитки измеряют штангенциркулем или толщиномером (стенкомером) посередине каждой стороны-изделия на расстоянии не более 15 мм от граней. Место измерения может быть смещено от середины стороны плитки не более чем на 30 мм.

В толщину плитки следует включать величину рельефа лицевой поверхности и рифления на монтажной поверхности.

Длину и ширину ковра измеряют линейкой или рулеткой вдоль соответствующей стороны ковра на расстоянии 50–60 мм от углов и посередине ковра; место измерения может быть смещено от середины соответствующей стороны ковра не более чем на 30 мм.

Измерение величины рифления на монтажной поверхности плитки проводят штангенциркулем с глубиномером в пяти произвольно выбранных точках.

Ширину шва в ковре измеряют линейкой в пяти произвольно выбранных местах ковра.

Для определения отклонения формы ковра от прямоугольной (косоугольность) измеряют длину каждой его диагонали линейкой или рулеткой один раз.

Измерение отклонения лицевой поверхности плитки от плоскостности

Отклонение лицевой поверхности плитки от плоскостности (кривизну лицевой поверхности) определяют, используя прибор, схема которого приведена в приложении Б.

Выбирают оснастку прибора и калибровочную плиту в соответствии с номинальными размерами измеряемой плитки. Калибровочную плиту устанавливают на штифтах. Индикаторы выставляют на нулевую отметку. Извлекают калибровочную плиту, на ее место устанавливают контролируемую плитку лицевой поверхностью вниз и регистрируют показания индикаторов.

Квадратную плитку поворачивают три раза на 90° в одном направлении, каждый раз регистрируя показания индикаторов.

При измерении прямоугольной плитки используют два прибора с зеркальным расположением соответствующей оснастки с установкой одного из индикаторов на одном приборе посередине длинной стороны плитки, на другом – посередине короткой. На каждом приборе плитку при измерениях поворачивают один раз на 180°.

До 01.07.2004 г. допускается отклонение лицевой поверхности плитки от плоскостности измерять щупом, используя в качестве прямолинейной базы ребро металлической линейки, длина которой должна быть не менее длины диагонали измеряемой плитки.

При контроле плитки с вогнутой лицевой поверхностью линейку прикладывают ребром к лицевой поверхности вдоль каждой диагонали и измеряют наибольший зазор между лицевой поверхностью и ребром линейки.

При контроле плитки с выпуклой лицевой поверхностью линейку располагают вдоль каждой диагонали, при этом ребро линейки одним концом должно опираться на щуп толщиной, равной допустимой величине искривления. На другом конце диагонали измеряют зазор между ребром линейки и лицевой поверхностью плитки.

Величину искривления рельефных плиток определяют со стороны монтажной поверхности.

Измерение искривления граней плитки

Искривление граней плитки определяют, используя прибор, схема которого приведена в приложении В.

Выбирают прибор и калибровочную плиту в соответствии с номинальными размерами измеряемой плитки. Калибровочную плиту помещают на основание прибора, прижимая к установочным штифтам, и выставляют индикатор 3

на нулевую отметку. Извлекают калибровочную плиту, на ее место устанавливают контролируемую плитку лицевой поверхностью вниз и регистрируют показания индикатора.

На квадратной плитке проводят измерения всех граней, поворачивая ее на 90° в одном направлении.

Для измерения прямоугольной плитки используют два прибора, при этом на одном приборе индикатор 3

должен быть установлен на длинной стороне плитки, на другом – на короткой. На каждом приборе плитку при измерениях поворачивают один раз на 180°.

До 01.07.2004 г. допускается искривление граней плитки измерять по 5.1.2.2.7.2, при этом ребро линейки прикладывают к каждой грани контролируемого изделия параллельно ребру, ограничивающему лицевую поверхность плитки.

Обработка результатов

При всех измерениях плитки и вычислениях среднеарифметического значения толщины показание средства измерения и получаемые результаты округляют до 0,1 мм.

При всех измерениях ковра и вычисления среднеарифметического значения длины и ширины ковра показание средства измерения и получаемые результаты округляют до 1 мм.

Каждое измеренное значение длины, ширины и величины рифления на монтажной поверхности плитки и ширины шва в ковре должно соответствовать требованиям, установленным нормативной документацией на конкретные изделия.

За длину и ширину ковра принимают среднеарифметическое значение результатов трех измерений, при этом результат каждого измерения должен соответствовать требованиям, установленным нормативной документацией на конкретное изделие.

За толщину квадратной (прямоугольной) плитки принимают среднеарифметическое значение результатов четырех измерений, при этом разность между наибольшим и наименьшим значениями (разнотолщинность) не должна превышать требований, установленных нормативной документацией на конкретные изделия.

За толщину плитки, имеющей форму, отличную от квадратной (прямоугольной), принимают среднеарифметическое значение результатов всех измерений, если иное не указано в нормативной документации на конкретные изделия.

За отклонение формы плитки от прямоугольной (косоугольность) принимают наибольшее из измеренных значений.

Отклонение формы ковра от прямоугольной (косоугольность) вычисляют по разности длин измеренных диагоналей.

За отклонение лицевой поверхности плитки от плоскостности (кривизну лицевой поверхности) принимают:

– при проведении измерений по 5.1.2.2.7.1 – наибольшее из измеренных значений;

– при проведении измерений по 5.1.2.2.7.2:

а) наибольшее из измеренных значений – при вогнутой лицевой поверхности;

б) половину суммы наибольшей измеренной величины зазора и толщины щупа – при выпуклой лицевой поверхности.

За искривление граней плитки принимают:

– при проведении измерений по 5.1.2.8.1 – наибольшее из измеренных значений;

– при проведении измерений по 5.1.2.8.2:

а) наибольшее из измеренных значений – при вогнутой грани;

б) половину суммы наибольшей измеренной величины зазора и толщины щупа – при выпуклой грани.

Определение водопоглощения

Средства контроля

Шкаф сушильный лабораторный с перфорированными полками, позволяющий автоматически поддерживать температуру (110±5) °С.

Кассеты для установки образцов в вертикальном положении так, чтобы они не соприкасались друг с другом для тех случаев, когда размеры сушильного шкафа не позволяют разместить целые плитки в горизонтальном положении на полках.

Весы лабораторные технические по ГОСТ 24104 с погрешностью не более 0,01 г. при взвешивании образцов массой не более 100 г. и погрешностью 0,1 г – при взвешивании образцов массой более 100 г.

Плита электрическая или газовая бытовая.

Емкость для кипячения с металлической сеткой или проволочной подставкой.

Ткань мягкая или губка.

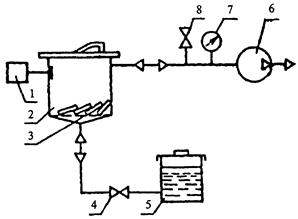

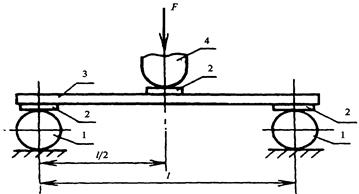

Установка экспресс-контроля водопоглощения (ЭКВ), принципиальная схема которой приведена на рисунке 1.

1

– сигнализатор уровня воды; 2 –

вакуумная камера; 3 –

образцы;

4 –

электромагнитный клапан подачи и слива воды; 5

– бак с водой; 6

– вакуумный насос; 7

– вакуумметр; 8 –

электромагнитный клапан сообщения камеры с атмосферой

Рисунок 1 –

Схема установки экспресс-контроля водопоглощения

Образцы

Испытания проводят на целых плитках или на частях одной плитки любой формы массой не менее 50 г., считающихся одним образцом, при этом число частей плитки должно быть не менее трех.

Проведение испытания

Образцы высушивают при температуре (110±5) °С в течение 1 ч, охлаждают и взвешивают. Затем образцы продолжают сушить до постоянной массы. Массу считают постоянной, если расхождение между результатами двух последовательных взвешиваний не будет превышать 0,1% результата предпоследнего взвешивания. Время сушки между двумя последовательными взвешиваниями должно быть не менее 20 мин.

При проведении испытания насыщение образцов водой можно проводить как кипячением, так и в вакуумной камере.

В арбитражных ситуациях насыщение образцов водой следует проводить кипячением.

Образцы, подготовленные по 5.1.3.3.1, помещают в емкость для кипячения на металлическую сетку или проволочную подставку так, чтобы они не соприкасались друг с другом. Затем наливают воду, уровень которой должен быть выше образцов не менее чем на 50 мм. Воду доводят до кипения и выдерживают образцы в кипящей воде в течение 1 ч. В процессе кипячения воду доливают, чтобы ее уровень был выше образцов. Затем образцы оставляют в той же воде на 4 ч для охлаждения.

Образцы, подготовленные по 5.1.3.3.1, помещают в вакуумную камеру, из которой откачивают воздух. Остаточное давление в камере не должно быть более 2,7 кПа (~20 мм рт. ст.). При этом давлении образцы выдерживают в течение 10 с, после чего в камеру подают воду до заданного уровня и сообщают камеру с атмосферой. Насыщение образцов при атмосферном давлении должно продолжаться в течение 60 с.

После насыщения образцов водой по 5.1.3.3.2.1 или 5.1.3.3.2.2 их извлекают из воды, протирают влажной мягкой тканью или губкой для удаления с поверхности капель влаги и взвешивают. Результаты взвешивания округляют до 0,1 г.

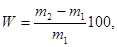

Обработка результатов

Водопоглощение W

,

%, вычисляют по формуле

(1) (1)

| где т

1

–

|

масса образца, высушенного до постоянной массы, г; |

| т

2

– |

масса образца, насыщенного водой, г. |

Результат вычисления округляют до 0,1%.

За водопоглощение плиток данной партии принимают среднеарифметическое значение результатов испытаний всех образцов.

Определение термической стойкости глазури

Средства контроля

Шкаф сушильный лабораторный с перфорированными полками, позволяющий автоматически поддерживать температуру 125 и 150 °С с погрешностью ±5 °С.

Подставка (кассета) для установки образцов таким образом, чтобы они не соприкасались друг с другом.

Емкость для охлаждения образцов в воде.

Ткань мягкая.

Раствор органического красителя (чернила).

Образцы

Для определения термической стойкости глазури используют целые плитки.

Проведение испытания

Образцы, подготовленные по 5.1.3.3.1, ставят в кассету и вместе с ней помещают в нагретый до заданной температуры сушильный шкаф.

Образцы всех плиток, кроме плиток для внутренней облицовки стен, покрытых белой глазурью, выдерживают в сушильном шкафу при температуре 125 °С, плитки для внутренней облицовки стен, покрытые белой глазурью, – при температуре 150 °С в течение 30 мин. Затем плитки извлекают и сразу помещают в емкость для охлаждения проточной водой с температурой (15±5) °С так, чтобы плитки были полностью покрыты водой.

После охлаждения плитки извлекают из воды, на их глазурованную поверхность наносят несколько капель органического красителя, а затем протирают мягкой тканью и осматривают.

Обработка результатов

Плитки считают термически стойкими, если после испытания не будет обнаружено повреждение их глазурованной поверхности.

Партию плиток считают термически стойкой, если все образцы выдержали испытания.

5.2 Периодические испытания

Предприятие-изготовитель должно проводить периодические испытания плиток на предел прочности при изгибе не реже двух раз в месяц на пяти плитках, на химическую стойкость глазури и твердость глазури по Моосу – не реже одного раза в месяц на пяти плитках.

При получении неудовлетворительных результатов периодических испытаний изготовитель переводит испытание по данному показателю в категорию приемосдаточных до получения положительных результатов не менее чем на пяти партиях подряд.

Потребитель имеет право производить контрольную выборочную проверку соответствия плиток требованиям настоящего стандарта, соблюдая при этом порядок отбора образцов, указанный выше, и применяя методы испытаний по ГОСТ 27180.

Определение предела прочности при изгибе

Средства контроля

Устройство любой конструкции, обеспечивающее возможность приложения нагрузки со скоростью 17–25 Н/с по схеме, приведенной на рисунке 2, и имеющее прибор, позволяющий измерить разрушающую нагрузку с погрешностью не более 2%.

Опоры и деталь, передающая нагрузку, в месте соприкосновения с образцом должны иметь цилиндрическую форму радиусом от 5 до 10 мм. Длина опор и детали, передающей нагрузку, должна быть не менее ширины образца. Обе опоры должны иметь возможность качаться около своей горизонтальной оси.

Прокладки резиновые толщиной (2,5±0,5) мм, шириной (20±5) мм и длиной не менее ширины испытываемого образца.

Шкаф сушильный по 5.1.3.1.

Штангенциркуль по ГОСТ 166.

1 –

опора; 2 –

резиновая прокладка; 3 –

образец; 4 –

деталь, передающая нагрузку

Рисунок 2 –

Схема испытания плиток на прочность при изгибе

Образцы

Испытания проводят на целых плитках, не подвергавшихся другим испытаниям и высушенных до постоянной массы.

Образцы высушивают при температуре (110±5) °С в течение 1 ч, охлаждают и взвешивают. Затем образцы продолжают сушить до постоянной массы. Массу считают постоянной, если расхождение между результатами двух последовательных взвешиваний не будет превышать 0,1% результата предпоследнего взвешивания. Время сушки между двумя последовательными взвешиваниями должно быть не менее 20 мин.

Подготовка и проведение испытания

Устанавливают расстояние между осями опор, равное от 80 до 90% длины испытываемого образца. Образец кладут на две опоры лицевой поверхностью вверх, между опорами и образцом, а также между деталью, передающей нагрузку, и образцом помещают резиновые прокладки. При использовании устройств, в которых детали, соприкасающиеся с образцом, обрезинены, резиновые прокладки не применяют. Нагрузку повышают со скоростью 17–25 Н/с до разрушения образца. Затем измеряют ширину и толщину образца; ширина образца может быть измерена также до проведения испытания.

Толщину измеряют штангенциркулем в трех точках в местах излома без рифлений. За толщину плитки принимают среднеарифметическое значение результатов трех измерений. В случае, если нет возможности измерить толщину плитки без рифлений, то за толщину принимают наименьшее из полученных значений.

Обработка результатов

Предел прочности при изгибе R

изг

,

МПа, вычисляют по формуле

(2) (2)

| гдеF

–

|

разрушающая нагрузка, Н; |

| l

– |

расстояние между осями опор, мм; |

| b

–

|

ширина образца, мм; |

| h –

|

толщина образца, мм. |

Результат вычисления округляют до 0,1 МПа.

За предел прочности при изгибе плиток данной партии принимают среднеарифметическое значение результатов испытаний всех образцов.

Определение химической стойкости глазури

Средства контроля

Шкаф сушильный по 5.1.3.1.

Цилиндр из химически стойкого стекла диаметром от 30 до 50 мм и высотой не менее 50 мм.

Мастика уплотняющая по ГОСТ 14791.

Растворители органические (для обезжиривания лицевой поверхности), например, ацетон по ГОСТ 2768, метанол по ГОСТ 2222, спирт этиловый по ГОСТ 17299 или ГОСТ 18300 и т.п.

Растворы для испытания:

№1 – раствор соляной кислоты, приготовленный из 30 см3

HCl по ГОСТ 3118 плотностью 1,19 г./см3

и 970 см3

дистиллированной воды по ГОСТ 6709;

№2 – раствор гидроокиси калия, приготовленный из 30 г. КОН марки х.ч. по ГОСТ 9285 на 1 дм3

дистиллированной воды по ГОСТ 6709;

№3 – стандартный раствор, приготовленный из 10 г. сухого вещества на 1 дм3

раствора; сухое вещество представляет собой высушенную при температуре 105 °С смесь следующих компонентов:

– 33% углекислого натрия безводного по ГОСТ 5100;

– 7% тетрабората натрия (Na2

B4

Ox10H2

O) по ГОСТ 4199;

– 7% силиката натрия плотностью 1,33 г./см3

по  ;

;

– 30% мыльных хлопьев из олеата натрия (допускается приготавливать из гидроокиси натрия и олеиновой кислоты в соотношении 2,6:18,5);

– 23% дистиллированной воды.

Образцы

Для проведения испытания используют целые плитки.

Проведение испытания

Лицевую поверхность образца тщательно очищают органическим растворителем. Стеклянный цилиндр приклеивают уплотняющей мастикой к глазурованной поверхности образца и наполняют его одним из растворов, указанных в 5.2.2.1, на высоту (20±1) мм.

Для испытания используют свежеприготовленные растворы.

Образцы, испытываемые растворами №1 и №2, выдерживают в течение 7 сут, один раз в сутки образцы легко постукивают, а после 4 сут. растворы обновляют.

Образцы, испытываемые раствором №3, выдерживают в течение 6 ч.

По истечении указанного времени растворы сливают, стеклянные цилиндры снимают, глазурованную поверхность плитки промывают водой, тщательно очищают органическим растворителем и помещают плитки в сушильный шкаф для подсушивания лицевой поверхности примерно на 30 мин, а затем осматривают.

Обработка результатов

Глазурь считают химически стойкой к действию отдельных растворов, если при осмотре с расстояния 25 см при дневном свете нет явного изменения испытываемой поверхности по сравнению с исходной поверхностью. Особое внимание обращают на изменение блеска глазури, окраски и рисунка испытываемой поверхности.

Партию плиток считают химически стойкой, если все образцы выдержали испытания.

Определение твердости лицевой поверхности по Моосу

Средства контроля

Минералы пробные, указанные в таблице 12.

Таблица 2

| Наименование пробного минерала |

Твердость поверхности по шкале Мооса |

| Тальк |

1 |

| Гипс |

2 |

| Известняк |

3 |

| Флюорит |

4 |

| Аппатит |

5 |

| Полевой шпат |

6 |

| Кварц |

7 |

| Топаз |

8 |

| Корунд |

9 |

Образцы

Для определения твердости по Моосу используют целые плитки.

Проведение испытания

Образец помещают на ровную твердую поверхность. Острой гранью пробного минерала легким и равномерным нажатием проводят по лицевой поверхности испытываемого образца, затем ее осматривают.

При необходимости эту процедуру можно повторить на одном образце несколько раз до установления четкого результата.

Обработка результатов

Твердость лицевой поверхности образца соответствует твердости того пробного минерала, который предшествовал минералу, повредившему поверхность образца.

За твердость лицевой поверхности плиток данной партии принимают наименьшее значение твердости лицевой поверхности испытанных образцов.

|