Содержание

Введение

1. Формирование эффективной и целенаправленной железнодорожной транспортной политики

1.1 Цели железнодорожной политики и ее задачи

1.2 Перспектива развития вагонного и контейнерного парков

1.3 Вагонное хозяйство

2. Организация ремонта вагонов в депо

2.1 Назначение и структура вагонного депо

2.2 Генеральный план депо

2.3 Программа ремонта и режим работы вагонного депо. Фонды рабочего времени

2.4 Обоснование выбора метода ремонта

2.5 Расчет параметров поточной линии вагоносборочного цеха

2.6 Выбор и расчет потребного количества оборудования

2.7 Разработка технологического процесса ремонта вагонов на поточных линиях

2.1.1 Основы организации технологического процесса

2.1.2 Разделение работ по позициям поточной линии

2.8 Расчет рабочего персонала вагоносборочного цеха

2.9 Расчет основных размерных параметров вагоносборочного цеха

2.10 Выбор и обоснование взаимного размещения основных и вспомогательных цехов и отделений депо

2.11 Расчет расхода электроэнергии, топлива, пара, воды и сжатого воздуха

2.12 Технико-экономические показатели вагоносборочного цеха

3. Организация работ в основных цехах вагонного депо

3.1 Основные производственные участки вагонного депо

3.2 Вспомогательные и обслуживающие участки и отделения

4. Схема Семипалатинского эксплуатационного вагонного депо

5. Разработка методов обмера элементов колесных пар для выявления износов и неисправностей

5.1 Обмер элементов колесных пар для выявления износов и неисправностей

5.2 Определение неисправностей колесных пар по внешним признакам

6. Безопасность и экологичность проекта

6.1 Требования безопасности труда при ремонте колесных пар

6.1.1Требования к грузоподъемным машинам и механизмам

6.2 Нормирование ОПФ и разработка рекомендаций по

предотвращению или уменьшению их воздействия на работающих

6.3 Характеристика вредных производственных факторов (ВПФ), и их влияние на окружающую среду

6.4 Нормативные уровни основных вредных веществ ,поступающих в воздушную, водную среду

6.5 Рекомендации по защите окружающей среды от различного загрязнения

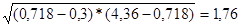

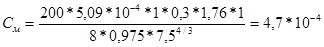

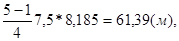

6.6 Расчет выброса вредных веществ в процессе ремонта колесных пар

7. Экономическая часть

Список использованной литературы

Реклама

Введение

Важное значение в совершенствовании перевозочного процесса принадлежит вагонному хозяйству, которое объединяет вагоны и материально – техническую базу их ремонта. Вагонное хозяйство сформировалось как самостоятельная отрасль в 1933 г. Сейчас основные фонды этого хозяйства составляют пятую часть основных фондов железнодорожного транспорта, создана мощная материально – техническая база, вагонный парк по своему техническому уровню является одним из лучших в мире. Совершенствуется структура вагонного парка, повысилась надежность вагонов и существенно возросла их грузоподъемность.

Ежегодно на ремонт и техническое обслуживание вагонного парка расходуется значительный объем средств. Вагонное хозяйство непрерывно развивается. Особое внимание уделяется оптимизации межремонтных периодов и сроков службы вагонов, повышению качества ремонтных работ, внедрение новых и совершенствование существующих форм организации производства, созданию поточно-конвейерных линий ремонту вагонов и их отдельных частей. На вагоноремонтных предприятиях совершенствуется система планирования и материального стимулирования с широким внедрением научной организации труда, специализации и прогрессивной технологии ремонта на основе широкого использования передовых достижений науки и практики.

Наряду с решением задач максимального использования существующих производственных мощностей ведется строительство новых и реконструкция действующих линейных предприятий вагонного хозяйства.

Большое внимание уделяется развитию технической базы для текущего ремонта вагонов. Необходимо создание крупных механизированных пунктов подготовки вагонов к перевозкам. Совершенствуется работа пунктов технического обслуживания, расположенных на сортировочных и участковых станциях. Широко внедряются средства механизации трудоемких процессов.

Таким образом, вагонное хозяйство железных дорог, развивая современную техническую базу для обслуживания и ремонта вагонов, приобретает прочную индустриальную основу для обеспечения высокого уровня работоспособности вагонного парка в современных и перспективных условиях его эксплуатации.

1. Формирование эффективной целенаправленной железнодорожной транспортной политики

1.1 Цели железнодорожной политики и ее задачи

Железнодорожный транспорт, являясь одной из базовых отраслей экономики Казахстана, играет важную роль в экономическом и социальном развитии страны.

Сегодня железнодорожный транспорт Республики Казахстан работает достаточно устойчиво. Однако производственная и технологическая база нуждается в коренной модернизации и обновлении. Как известно, за период 1992-2001 годы железнодорожный транспорт не получал нового подвижного состава, да и поставок технологического оборудования было недостаточно. Учитывая опыт зарубежных стран (Германия, Франция, США, Китай, Россия и др.), где на железнодорожном транспорте планируется, а в некоторых странах и внедряются технические средства четвертого поколения, необходимо техническую политику осуществлять в этом направлении, что создаст условия для сокращения эксплуатационных расходов и роста производительности труда. Техническая оснащенность АО "НК "Казакстан темiр жолы" остается на уровне 60-70 годов и соответствует только второму поколению техники, что наряду с их значительным износом не позволяет осуществлять реальное снижение расходов и тарифов.

Реклама

При формировании стратегии технической политики был проведен мониторинг технических мероприятий АО "НК "Казакстан темiр жолы" и технического состояния основных средств, а также изучены информационные материалы о технической политике железнодорожных администраций Российской Федерации, Китая, США, Германии и Франции.

Основной целью технической политики является обеспечение устойчивого развития магистрального железнодорожного транспорта на основе внедрения научно-технического прогресса, повышения качества услуг и обеспечения безопасности движения поездов.

Учитывая фактическую техническую оснащенность Компании, техническая политика в отрасли формируется по следующим направлениям:

безопасность движения поездов;

создание перспективных технических средств, технологий и материалов

скоростного и высокоскоростного движения

энерго- и ресурсосберегающие технологии

управление инновациями

стандартизация, метрология, сертификация

системы диагностики и неразрушающего контроля, системы качества

Совершенствование управления экономикой, финансами и ресурсами

· Маркетинговая политика и совершенствование транспортного обслуживания

· Совершенствование тарифной политики

· Развитие и функционирование пассажирского комплекса в условиях конкуренции

· Совершенствование системы статистического учета, отчетности и анализа

· Трансформация финансового механизма, совершенствование системы планирования, контроллинга и бюджетирования

· Развитие методологии бухгалтерского, налогового учета и аудита

· Развитие и совершенствование инфраструктуры малого и среднего предпринимательства и программа импортозамещение

· Поддержка и развитие малого предпринимательства

· Совершенствование нормирования труда

· Переработка, пересмотр норм труда и развитие нормативной базы по труду

· Нормирование труда при внедрении новых технологий, производств и новой техники

· Разработка (совершенствование) финансовой модели Компании

· Совершенствование системы планирования, контроллинга и бюджетирования

Оптимизация эксплуатационной работы сети железных дорог

Комплекс автоматизированных систем управления поездообразованием и регулированием вагонопотоков на сети

Информационные технологии, методология анализа показателей для целей управления эксплуатационной работой

Автоматизированные системы информационного обеспечения работы пограничных переходов, организации работы припортовых станций.

Развитие систем и средств автоматики, информатики и связи

Цифровые системы технологической связи

Новые системы автоматической идентификации подвижных единиц и крупнотоннажных контейнеров

Применения электронного документооборота, включая безбумажную технологию оформления документов

Автоматизированные информационные и управляющие системы

Технологии на основе спутниковых навигационных систем

Технологии с использованием электронных и магнитных карт

Системы авто ведения поездов

Система управления движением поездов нового поколения

Автоматизированные системы управления безопасностью перевозок нового поколения

Автоматизированные системы управления охраны труда и техники безопасности

Разработка новых типов рельсовых цепей

Электронная паспортизация основных фондов

Развитие, эксплуатация и ремонт подвижного состава

Развитие отечественного вагоно - и локомотивостроения

Новые технологии ремонта и модернизации подвижного состава с учетом технического состояния и продлением сроков эксплуатации

Новые технологии производства, восстановления узлов и деталей

Совершенствование системы эксплуатации локомотивного парка

Развитие, эксплуатация и ремонт устройств инфраструктуры

Развитие путевого комплекса

Технологии текущего содержания пути и его обустройств, с использованием современных и перспективных средств диагностики, машин и механизмов

Мало обслуживаемые конструкции звеньевого и бесстыкового пути

Развитие хозяйства электрификации и электроснабжения

Разработка новых безлюдных технологий обслуживания устройств СЦБ

Новой технологии по ликвидации интенсивного износа гребней колёсных пар, бокового износа рельсов и стрелочных переводов

Совершенствование нормирования и внедрение новых поколений средств учёта технических ресурсов

Техногенная, экологическая и экономическая безопасность

Методы и организация управления перевозками опасных грузов

Проблемы экологии на железнодорожном транспорте

Мониторинг показателей техногенной и экономической безопасности

Управление персоналом и подготовка кадров

Совершенствование системы подготовки кадров

Совершенствование механизмов мотивации труда

Управление социальной сферой

Проблемы безопасности труда

Государственное регулирование санэпидемблагополучия и охрана здоровья

Фундаментальные и поисковые исследования

Безопасность движения, управление и логистические системы

Повышение надежности и долговечности подвижного состава, инженерных сооружений и верхнего строения пути

Новые конструкционные материалы для железнодорожного транспорта

Оценка эффективности и конкурентоспособности железнодорожного транспорта

Новые принципы движения, виды тяги, энергоисточники и альтернативные топлива

Разработка различных методов моделирования для исследования проблем транспорта

Научно-техническая деятельность железнодорожной отрасли

в 2004-2010гг научно-техническую деятельность по внедрению полученных в результате научной деятельности знаний, достижений научно-технического прогресса в производство направить для решения следующих приоритетных отраслевых задач

1. Внедрение в отрасли тягового подвижного состава четвертого поколения, в том числе локомотивов и мотор-вагонный подвижной состав с асинхронным тяговым приводом;

2.Внедрением грузовых вагонов с повышенной грузоподъемностью и улучшенными характеристиками по надежности и затратам на содержание;

3.Внедрение новой конструкции верхнего строения пути (новые конструкции основания, рельсовые крепление, удлиненные плети);

4.Модернизации тягового подвижного состава с получением современных технико-экономических характеристик;

5.Модернизация тележек грузовых вагонов модели 18-100 износостойкими элементами, увеличение их межремонтных пробегов;

6.Механизация текущего содержания пути, внедрение новой технологии содержании пути.

7.Внедрение ресурсосберегающей техники и технологий:

сокращение расходов сырья на тягу поездов за счёт внедрения режимных карт ведения грузовых поездов рассчитанных для каждого поезда на основе тяговых расчётов

повышение ресурса основных узлов подвижного состава за счёт внедрения технологии плазменного упрочнения, напыления и наплавки

совершенствование технологии репрофилирования старогодных рельсов

глубокой очистки балластного слоя

8.Развитие систем передачи данных. Внедрение волоконно-оптических линий связи (далее – ВОЛС) и цифровых систем нового поколения для радиосвязи с подвижными объектами железнодорожного транспорта;

9.Совершенствование технологии управление перевозочным процессом. Развитие ЦУП;

10.Внедрение систем содержания и ремонта подвижного состава и железнодорожной техники по техническому состоянию;

11.Повышение квалификации работников отрасли. (Внедрение новых технических средств и технологий).

12.Охрана окружающей среды.

Основные принципы организации и управления научно-технической деятельностью

в формировании и реализации научной и научно-технической деятельности Национальной компании являются следующие функции:

координация научно-исследовательской и научно-технической деятельности

мониторинг состояния и прогнозирование развития хозяйств отрасли

определение приоритетных направлений развития хозяйств отрасли

инвестирование на научные исследования

В основу управления научно-технической деятельностью принимаются следующие принципы:

реализация приоритетных направлений научного и научно-технического развития преимущественно силами подразделений Национальной Компании и аффиллированных ОАО

консолидация решений проблем с научно-исследовательскими организациями и общественными организациями, такими как Центральный совет железнодорожного транспорта и Организация сотрудничества железных дорог и (ОСЖД)

решение большинства задач основных научных направлений развития в области железнодорожного транспорта отечественными организациями

заведений Республики Казахстан и стран СНГ в различного рода изысканиях привлечение сил студенческого потенциала высших учебных, как партнеров в оказании услуг научно-исследовательской деятельности

участие работников Национальной компании в научных исследованиях, при выполнении НИР по контракту другими организациями

Сотрудничество с ОАО «Казахская академия транспорта и коммуникации, им. Тынышпаева» и другими субъектами научной деятельности

с целью повышения эффективности использования научного потенциала КазАТК и других субъектов научной деятельности в решении научных и научно-технических проблем железнодорожного транспорта, дальнейшего развития взаимодействия с проектно-конструкторскими, внедренческими организациями, предприятиями отрасли определить следующие основные формы участия КазАТК и других субъектов научной деятельности в научных исследованиях:

теоретические и концептуальные исследования по важнейшим направлениям и проблемам развития железнодорожного транспорта

поисковые научные исследования

исследования, выполняемые научно-исследовательскими институтами по заказу Национальной компании

исследования, выполняемые, научным подразделением Компании, по заказу научно-исследовательских институтов

доведение совместно с научно-исследовательскими институтами научных разработок до технологического уровня, их внедрение и сопровождение

обсуждение важнейших проблем транспорта на совместных научно-технических советах, конференциях, семинарах

участие ученых в научной обработке материалов, технического мониторинга подвижного состава и объектов магистральной железнодорожной сети

подготовка научных кадров по заявкам компании

повышение квалификации ИТР и переподготовка кадров

Организация проведения научно-исследовательских и опытно-конструкторских работ

Основными принципами проведения НИОКР должны стать:

участие в разработке бизнес-планов НИОКР, рассмотрение инвестиционных проектов на предмет их технической целесообразности

подготовка для руководства Национальной компании предложений по развитию приоритетных направлений научных исследований в Национальной компании

разработка основных направлений научно-технической программы развития Национальной компании и контроль за их реализацией

анализ состояния и прогнозирование развития научно-технической деятельности Компании

экспертиза предложений структурных подразделений Национальной компании по планам НИОКР, разрабатываемым ЦСЖТ и ОСЖД, организация НИОКР в Национальной компании

экспертиза и подготовка проектов заключений по нормативно-технической документации, поступающих на отзыв, в том числе от сторонних организаций

координация НИОКР в структурных подразделениях Национальной компании и зависимых акционерных обществах

координация деятельности Национальной компании и зависимых акционерных обществ по вопросам технического мониторинга подвижного состава и технических средств магистральной железнодорожной сети, участие в проводимых ими испытаниях новой техники, рассмотрение их годовых планов работ

обобщение информации о проводимых и законченных в Компании и зависимых акционерных обществах НИОКР и их изучение

Научно-техническая информация, изобретательская и рационализаторская деятельность и патентоведение

Основными направлениями Национальной компании в развитии научно-технической информации, изобретательской, рационализаторской и патентной деятельности является повышение оперативности доведения информации до потребителей на основе широкого внедрения автоматизированных информационно-поисковых систем научно-технической информации, использования сети Интернет:

внедрение интегрированной библиотечно-информационной системы «ИРБИС», отвечающей всем международным требованиям, предъявляемым к современным библиотечным системам и включающей все типовые библиотечные технологии поэтапно:

2004г.- в 10-ти информационно-технических библиотеках Национальной компании;

2010г. - в 23-х информационно-технических библиотеках Национальной компании;

разработка и внедрение информационно-поисковой системы научно-технической информации с установкой АРМ пользователей в структурных подразделениях НТИ Национальной компании. Создание сетевого банка данных центрах научно-технической информации по железнодорожному транспорту.

Достижение полноты и качества формирования информационных ресурсов по приоритетным направлениям развития железных дорог на основе предложений рынка информационных продукции и услуг Республики Казахстан и стран зарубежья:

комплектование базы данных научно-технической информации по проблемно-ориентированным направлениям на основе предложений научно-исследовательских институтов и опытно-конструкторских и внедренческих центров и бюро, центров научно-технической информации, в том числе ВИНИТИ, ЦНИИТЭИ, КазИНТИ

активизация обмена научно-технической информацией с органами информации Центрального совета железнодорожного транспорта стран-участников СНГ и Балтии и эффективное использование заимствованных новшеств

Организация и развитие патентной деятельности в структурных подразделениях Национальной компании на основе обучения специалистов департаментов и зависимых акционерных обществ по вопросам организации патентного дела, получения патента и защите прав изобретателя, выявлении и защиты служебных изобретений.

Ожидаемые результаты

. В результате научно-технической деятельности должны быть внедрены в производство прорывные технологии и новая техника позволяющая:

Повышение безопасности движения поездов и сохранности перевозимых грузов:

повышение уровня безопасности движения поездов

улучшение использования и производительности подвижного состава

оптимизация численности при ликвидации морально устаревшей техники

повышение скорости движения поездов

улучшение сохранности грузов

Увеличение прибыли:

уменьшение расходов ТЭР на тягу поездов и собственные нужды;

сокращение расходов на содержание железнодорожной техники;

сокращение трудозатрат, связанных с ручным и тяжёлым физическим трудом;

повышение эффективности (производительности) труда на работах при внедрении новых технологий, производств и новой техники;

Улучшение функционирования системы научно–исследовательской деятельности отрасли:

снижение зависимости в научно-технической деятельности от научных предприятий других стран.

внедрение достижений передовых технологий Научно-технического прогресса.

привлечение инвестиций на разработку Научно-исследовательских и опытно конструкторских работ на территорию Республики Казахстан;

Повышение конкурентоспособности Национальной компании в перевозках грузов и пассажиров:

повышение комфортности услуг пассажирам;

сокращение продолжительности следования поездов;

повышение пассажирооборота и грузооборота местного и международного сообщения;

Улучшение охраны труда персонала:

повышение уровня безопасности труда;

создание оптимальных условий труда;

Уменьшение вредного воздействия на среду обитания:

снижение вредного влияния на окружающую среду;

улучшение экологического состояния всей отрасли.

Осуществление технической политики АО "НК "Казакстан темiр жолы" и постепенное продвижение по пути совершенствования технологии перевозочного процесса ликвидирует наше отставание и позволит идти в ногу с развитыми в области железнодорожного транспорта странами.

В конечном итоге все это повысит привлекательность железнодорожных перевозок для потенциальных клиентов, притяжение транзитных грузо - и пассажиропотоков на территорию Казахстана, а также снизит транспортную составляющую в стоимости товаров и услуг на внутреннем рынке страны, что, в свою очередь, неизбежно должно привести к оживлению производства в реальном секторе экономики и повышению конкурентоспособности казахстанских товаров за счет снижения их цены.

Техническая политика АО "НК "Казакстан темiр жолы" это политика здравого смысла и конкретной работы.

1.2 Перспектива развития вагонного и контейнерного парков

Анализируя эксплуатацию вагонов и контейнеров, можно сделать вывод, что при существующем объеме перевозок имеющийся парк вагонов может быть сокращен более чем на 50%, что приведет к дефициту, особенно полувагонов, поэтому предусмотреть частичное восполнение списываемых полувагонов, начиная с 2004 года. Кроме того, после решения в ЦСЖТ вопроса о продлении срока службы грузовых вагонов по состоянию, использовать возможность продления на 5 – 8 лет срока службы отдельных типов вагонов после капитально-восстановительного ремонта.

Также осуществить возможность увеличения срока службы окатышевозов с 15 до 20 лет, универсальных платформ с 28 до 40 лет.

В 2001 году планировать приобретение современных пассажирских составов различных классов на сумму 30 млн. долларов, с 2006 года – обновление остального парка пассажирских вагонов.

В связи с несоответствием международным стандартам и износом контейнерного парка в инвестиционной программе предусмотреть постепенное обновление парка контейнеров на период планирования (в 2000 г. приобретено 2000 ед. 20-ти тонных контейнеров в РФ с Абаканского завода). Сумма инвестиции на эти цели составят до 3,5 млн. долларов. Возможно сокращение инвестиций за счет применения лизинговых или иных схем.

Во втором полугодии 2000 г. инвестировать организацию мастерских по ремонту вагонных колесных пар, что закроет дефицит в ремонтных мощностях заводского ремонта колесных пар грузовых вагонов и в перспективе полностью отказаться от приобретения новых колесных пар.

Предусматривать реконструкцию вагонных депо для проведения капитального ремонта и выпуска потребных запасных частей, а также обновления существующего оборудования, это одна из задач необходимости организации собственной производственной базы для выполнения тяжелых видов ремонта, чтобы не направлять на заводы России и Украины для капитального ремонта подвижного состава из-за высокой стоимости ремонта.

Инвестиционной программой до 2014 года предусмотреть для вагонного хозяйства 357, 5 млн. долларов, в т.ч. в 2000 году – 47 млн. долларов.

1.3 Вагонное хозяйство

Инвентарный парк вагонов РГП "Казакстан темiр жолы" на 01.04.2000 г. - 86461 вагон.

Вагоноремонтных депо – 11 депо, входят в состав ДГП «Ремвагон».

Эксплуатационных депо – 12 депо.

Основное назначение вагонного хозяйства – обеспечение перевозок грузовыми и пассажирскими вагонами, содержание вагонов в исправном состоянии, подготовка их к перевозкам, техобслуживание и ремонт (безотцепочный и отцепочный) вагонов в пути следования.

Предусмотреть внедрение прогрессивных технологических процессов, дальнейшую индустриализацию, в основе которой обеспечение комплексной механизации и автоматизации технологических процессов ремонта вагонов и производства запасных частей с применением методов и технических средств программного управления.

2.

Организация ремонта вагонов в депо

2.1 Назначение и структура вагонного депо

Вагонные депо являются основными линейными предприятиями вагонного хозяйства и предназначены для: деповского и текущего ремонта пассажирских и грузовых вагонов; ремонта и комплектовки узлов и деталей; обслуживания вагонов в эксплуатации.

В соответствии со специализацией они делятся на депо для ремонта вагонов: пассажирских; грузовых; изотермических, рефрижераторного подвижного состава; контейнеров.

Вагонные депо имеют: основные (производственные), ремонтно-заготовительные и вспомогательные цехи и отделения, предназначенные для различных по характеру и объему, нов то же время взаимосвязанных ремонтно-комплектовочных процессов; обслуживающие устройства общедеповского значения (например, котельная, подстанция, склады запасных частей и материалов).

Производственная структура вагонного депо определяется составом производственных подразделений, их взаимным расположением, а также формами технологической взаимосвязи.

Правильное построение производственной структуры должно обеспечить реализацию принципов специализации, пропорциональности и прямоточности. Первый принцип реализуется путем специализации подразделений на выполнении отдельных стадий производственного процесса, второй – созданием пропорциональности в производительности всех подразделений, третий – рациональным размещением производственных подразделений.

Основными факторами, оказывающими влияние на производственную структуру, являются:

- специализация депо на ремонте определенного типа вагонов;

- программа ремонта;

- уровень кооперирования.

2.2

Генеральный план депо

Генеральный план депо является одним из важных разделов технического проекта, представляющим собой рациональное, комплексное технологическое и строительно-архитектурное решение вагонного депо, определяющим взаимное размещение зданий, сооружений, рельсовых и безрельсовых дорог, наземных и подземных инженерных коммуникаций, земных насаждений и ограждений в увязке со схемой производства и местными условиями (рельеф, конфигурация площадки, ориентация ее по сторонам света, примыкание к основным транспортным магистралям и т.д.).

При разработке генерального плана депо предусматриваются следующие основные требования:

- взаимное расположение зданий и сооружений, обеспечивающее поточность производства и кратчайшие пути передвижения ремонтируемых вагонов и транспортировки запасных частей и материалов;

- возможность максимального объединения производственных помещений и устройств в одном здании проектируемого депо в виде блока производственных участков и отделений, например, вагоносборочный, тележечно-колесный с роликовым отделением и ремонтно-комплектовочный участки размещают в главном корпусе депо. В северной строительной зоне необходимо предусматривать объединение главного корпуса депо с частью вспомогательных и складских хозяйств в одном здании и соединять его с административно-бытовым корпусом и столовой пешеходной галереей, что позволяет снизить расходы на строительство депо на 15-16%;

- расположение зданий и сооружений депо по отношению преобладающего ветра, обеспечивающее наиболее благоприятные условия для естественного их освещения и аэрации;

- наибольшая обеспеченность перемещений грузов технологическим транспортом и наименьшая напряженность энергетических коммуникаций;

- выполнение правил и норм, установленных законодательными и планирующими органами в отношении пожарной безопасности, санитарно-технических, светотехнических условий, гражданской обороны и охраны окружающей среды;

- расположение складов легковоспламеняющихся материалов и деревообрабатывающего участка по отношению к другим зданиям с наветренной стороны;

- максимальное использование территории депо под застройку зданий и крытых помещений с тем, чтобы коэффициент плотности застройки в границах ограждения был не менее 0,25, а коэффициент использования площади – не менее 0,45.

- возможность расширения зданий, особенно главного корпуса, с наименьшими затратами без нарушения основной идеи генерального плана и без сноса ранее возведенных капитальных зданий;

- безопасное по наикратчайшим расстояниям пешеходное движение работников депо до бытовых и рабочих мест без пересечения или с наименьшим количеством пересечений в одном уровне с основными потоками грузов и ремонтируемых вагонов;

- двустороннее, как правило, примыкание проектируемого вагонного депо к железнодорожной станции (лист 2) без пересечения главных путей и создания угловых потоков при подаче вагонов в ремонт уборки их после ремонта;

- обеспечение рациональных производственных транспортных и инженерных сетей на территории депо;

- создание единого архитектурного ансамбля, соответствующего современному архитектурно-художественному стилю, соблюдение красных линий застройки и перпендикулярности осей зданий и сооружений, правильного использования элементов благоустройства, очистных сооружений и др.

При разработке генерального плана депо (лист 2) предварительно уточняют перечень основных зданий и сооружений, которые будут расположены на его территории, и устанавливают площади их застройки и габаритные размеры в плане, а также предусматривают потребные площади для складирования запасных частей, пиломатериалов и другой продукции, хранение которых допускается на открытых площадках вне зданий. Все вспомогательные помещения, как правило, следует размещать в пристройках к производственным зданиям, а в случае размещения их в отдельно стоящих зданиях они должны соединяться с производственным корпусом депо, отапливаемым коридором и галереей.

Следует также помнить о том, что здания, оборудованные светоаэрационными фонарями (главный корпус депо), необходимо проектировать так, чтобы оси фонарей были перпендикулярны или находились под углом 450

к преобладающему направлению ветров.

Ширина автомобильных дорог (проездов) на территории депо принимается: при двустороннем движении 6 м, с односторонним движением 4,5 м. Ширина железнодорожных въездов 4,8 м. Пешеходные дорожки с двусторонним движением людей должны иметь ширину для каждой полосы по 0,75 м.

На схеме генерального плана должны быть также предусмотрены площадки отдыха работников депо, в том числе и спортивные, площадки для хранения транспортных средств (автомобилей, мотоциклов и велосипедов). Озеленение территории депо должны составлять при плотности застройки до 50% не менее 15%, при плотности застройки свыше 50% не менее 10%.

2.3 Программа ремонта и режим работы вагонного депо. Фонды рабочего времени

Годовая программа ремонта вагонов по заданию составляет 9000 физ. ед.

Режим работы определяет: прерывность или непрерывность производства, число рабочих дней в году, продолжительность рабочей недели, ч, число смен работы в сутки, продолжительность смены, ч.

В соответствии с действующим трудовым законодательством определяется действительный трудовой фонд рабочего времени.

Расчет производится исходя из пятидневной рабочей недели с продолжительностью рабочей смены 8,2 часов (без учета обеденного перерыва) для всех дней недели, кроме субботы. Суббота и воскресенье принимается выходными днями. Таким образом, сохраняется суммарная продолжительность рабочего времени одной недели, равная 41 часу. Годовой фонд рабочего времени определяется для одного рабочего:

; (2.1) ; (2.1)

где Fяв

– годовой фонд рабочего времени одного явочного

рабочего с нормальной продолжительностью

рабочего дня, ч;

mсм

– количество рабочих смен;

mсм

= 1

Д к

– число календарных дней в году;

Д к

=365 дней.

d пр

–число нерабочих (праздничных и выходных) дней в году ;

dпр

= 61 дней

t см

–нормированная продолжительность рабочей смены, ч;

tсм

= 8,2 ч.

dск

– количество дней в году с сокращенной продолжительностью рабочей смены;

tcк

= 1 ч. - величина сокращения продолжительности смены.

(ч). (ч).

Действительный годовой фонд времени работы оборудования определяется по формуле:

; (2.2) ; (2.2)

где Коб

=4% - коэффициент, учитывающий потери времени на ремонт оборудования.

Fоб

=4015*(1-(4/100))=3864,4 ч.

2.4 Обоснование выбора метода ремонта

В депо при ремонте вагонов, применяют поточный, стационарный и стационарно-поточный методы.

Поточный метод является передовой формой организации ремонта и характеризуется тем, что вагоны передвигаются в процессе ремонта через определенные промежутки времени с одной позиции на другую. При этом каждая позиция оснащается механизациями и приспособлениями в соответствии с выполняемым объемом работ, а рабочие, находящиеся на рабочих местах, производит на каждом вагоне ремонтные операции, установленные для данной позиции. При потоке с наибольшей полнотой реализуются важнейшие принципы высокоорганизованного производства такие, как пропорциональность (пропорциональная производительность в единицу времени всех производственных подразделений), ритмичность (выпуск в равные промежутки времени одинаковых или возрастающих количеств продукции) параллельность (одновременное выполнение отдельных частей производственного процесса), прямоточность (кратчайший путь, проходимый вагоном и его деталями от момента начала до окончания ремонта), комплексная механизация и автоматизация производственных процессов, а также широкое использование передовой техники. Основным звеном поточного производства является поточная линия, которая представляет собой совокупность рабочих мест, расположенных в последовательности прохождения операции технологического процесса и предназначенных для выполнения определенных работ. Вместе с тем, поточный метод ремонта требует постоянства объема работ в ремонтируемых вагонах и однородности их типов на каждой поточной линии

Учитывая внедрение передовых методов организации ремонта и передовой технологии, применимости машин и механизмов, автоматизации производственных процессов в данном проекте принимается поточный метод в качестве организации работ в вагоносборочном цехе.

3.

Организация ремонта вагонов в депо

3.1 Назначение и структура вагонного депо

Вагонные депо являются основными линейными предприятиями вагонного хозяйства и предназначены для: деповского и текущего ремонта пассажирских и грузовых вагонов; ремонта и комплектовки узлов и деталей; обслуживания вагонов в эксплуатации.

В соответствии со специализацией они делятся на депо для ремонта вагонов: пассажирских; грузовых; цистерн; изотермических, рефрижераторного подвижного состава; контейнеров.

Вагонные депо имеют: основные (производственные), ремонтно-заготовительные и вспомогательные цехи и отделения, предназначенные для различных по характеру и объему, нов то же время взаимосвязанных ремонтно-комплектовочных процессов; обслуживающие устройства общедеповского значения (например, котельная, подстанция, склады запасных частей и материалов).

Производственная структура вагонного депо определяется составом производственных подразделений, их взаимным расположением, а также формами технологической взаимосвязи. Правильное построение производственной структуры должно обеспечить реализацию принципов специализации, пропорциональности и прямоточности. Первый принцип реализуется путем специализации подразделений на выполнении отдельных стадий производственного процесса, второй – созданием пропорциональности в производительности всех подразделений, третий – рациональным размещением производственных подразделений.

Основными факторами, оказывающими влияние на производственную структуру, являются:

- специализация депо на ремонте определенного типа вагонов;

- программа ремонта;

- уровень кооперирования.

3.2

Генеральный план депо

Генеральный план депо является одним из важных разделов технического проекта, представляющим собой рациональное, комплексное технологическое и строительно-архитектурное решение вагонного депо, определяющим взаимное размещение зданий, сооружений, рельсовых и безрельсовых дорог, наземных и подземных инженерных коммуникаций, земных насаждений и ограждений в увязке со схемой производства и местными условиями (рельеф, конфигурация площадки, ориентация ее по сторонам света, примыкание к основным транспортным магистралям и т.д.). ( черт. лист 2)

При разработке генерального плана депо предусматриваются следующие основные требования:

- взаимное расположение зданий и сооружений, обеспечивающее поточность производства и кратчайшие пути передвижения ремонтируемых вагонов и транспортировки запасных частей и материалов;

- возможность максимального объединения производственных помещений и устройств в одном здании проектируемого депо в виде блока производственных участков и отделений, например, вагоносборочный, тележечно-колесный с роликовым отделением и ремонтно-комплектовочный участки размещают в главном корпусе депо. В северной строительной зоне необходимо предусматривать объединение главного корпуса депо с частью вспомогательных и складских хозяйств в одном здании и соединять его с административно-бытовым корпусом и столовой пешеходной галереей, что позволяет снизить расходы на строительство депо на 15-16%;

- расположение зданий и сооружений депо по отношению преобладающего ветра, обеспечивающее наиболее благоприятные условия для естественного их освещения и аэрации;

- наибольшая обеспеченность перемещений грузов технологическим транспортом и наименьшая напряженность энергетических коммуникаций;

- выполнение правил и норм, установленных законодательными и планирующими органами в отношении пожарной безопасности, санитарно-технических, светотехнических условий, гражданской обороны и охраны окружающей среды;

- расположение складов легковоспламеняющихся материалов и деревообрабатывающего участка по отношению к другим зданиям с наветренной стороны;

- максимальное использование территории депо под застройку зданий и крытых помещений с тем, чтобы коэффициент плотности застройки в границах ограждения был не менее 0,25, а коэффициент использования площади – не менее 0,45.

- возможность расширения зданий, особенно главного корпуса, с наименьшими затратами без нарушения основной идеи генерального плана и без сноса ранее возведенных капитальных зданий;

- безопасное по наикратчайшим расстояниям пешеходное движение работников депо до бытовых и рабочих мест, без пересечения или с наименьшим количеством пересечений в одном уровне с основными потоками грузов и ремонтируемых вагонов;

- двустороннее, как правило, примыкание проектируемого вагонного депо к железнодорожной станции без пересечения главных путей и создания угловых потоков при подаче вагонов в ремонт уборки их после ремонта;

- обеспечение рациональных производственных транспортных и инженерных сетей на территории депо;

- создание единого архитектурного ансамбля, соответствующего современному архитектурно-художественному стилю, соблюдение красных линий застройки и перпендикулярности осей зданий и сооружений, правильного использования элементов благоустройства, очистных сооружений и др.

При разработке генерального плана депо предварительно уточняют перечень основных зданий и сооружений, которые будут расположены на его территории, и устанавливают площади их застройки и габаритные размеры в плане, а также предусматривают потребные площади для складирования запасных частей, пиломатериалов и другой продукции, хранение которых допускается на открытых площадках вне зданий. Все вспомогательные помещения, как правило, следует размещать в пристройках к производственным зданиям, а в случае размещения их в отдельно стоящих зданиях они должны соединяться с производственным корпусом депо, отапливаемым коридором и галереей.

Следует также помнить о том, что здания, оборудованные светоаэрационными фонарями (главный корпус депо), необходимо проектировать так, чтобы оси фонарей были перпендикулярны или находились под углом 450

к преобладающему направлению ветров.

Ширина автомобильных дорог (проездов) на территории депо принимается: при двустороннем движении 6 м, с односторонним движением 4,5 м. Ширина железнодорожных въездов 4,8 м. Пешеходные дорожки с двусторонним движением людей должны иметь ширину для каждой полосы по 0,75 м.

На схеме генерального плана должны быть также предусмотрены площадки отдыха работников депо, в том числе и спортивные, площадки для хранения транспортных средств (автомобилей, мотоциклов и велосипедов). Озеленение территории депо должны составлять при плотности застройки до 50% не менее 15%, при плотности застройки свыше 50% не менее 10%. Базу вагонного депо разместить на сортировочной станции ( черт. лист 1).

3.3 Программа ремонта и режим работы вагонного депо Фонды рабочего времени

Годовая программа ремонта вагонов по заданию составляет 4500 физ. ед.

Режим работы определяет: прерывность или непрерывность производства, число рабочих дней в году, продолжительность рабочей недели, ч, число смен работы в сутки, продолжительность смены, ч.

В соответствии с действующим трудовым законодательством определяется действительный трудовой фонд рабочего времени.

Расчет производится исходя из пятидневной рабочей недели с продолжительностью рабочей смены 8,2 часов (без учета обеденного перерыва) для всех дней недели, кроме субботы. Суббота и воскресенье принимается выходными днями. Таким образом, сохраняется суммарная продолжительность рабочего времени одной недели, равная 41 часу. Годовой фонд рабочего времени определяется для одного рабочего:

; (2.1) ; (2.1)

где Fяв

– годовой фонд рабочего времени одного явочного рабочего с нормальной продолжительностью рабочего дня, ч;

mсм

– количество рабочих смен;

mсм

= 1

Д к

– число календарных дней в году;

Д к

=365 дней.

d пр

–число нерабочих (праздничных и выходных) дней в году ;

dпр

= 61 дней

t см

–нормированная продолжительность рабочей смены, ч;

tсм

= 8,0 ч.

dск

– количество дней в году с сокращенной продолжительностью рабочей смены;

tcк

= 1 ч. - величина сокращения продолжительности смены.

(ч). (ч).

Действительный годовой фонд времени работы оборудования определяется по формуле:

; (2.2) ; (2.2)

где Коб

=4% - коэффициент, учитывающий потери времени на ремонт оборудования.

Fоб

=4015*(1-(4/100))=3864,4 ч.

3.4 Обоснование выбора метода ремонта

В депо при ремонте вагонов, применяют поточный, стационарный и стационарно-поточный методы.

Поточный метод является передовой формой организации ремонта и характеризуется тем, что вагоны передвигаются в процессе ремонта через определенные промежутки времени с одной позиции на другую. При этом каждая позиция оснащается механизациями и приспособлениями в соответствии с выполняемым объемом работ, а рабочие, находящиеся на рабочих местах, производит на каждом вагоне ремонтные операции, установленные для данной позиции. При потоке с наибольшей полнотой реализуются важнейшие принципы высокоорганизованного производства такие, как пропорциональность (пропорциональная производительность в единицу времени всех производственных подразделений), ритмичность (выпуск в равные промежутки времени одинаковых или возрастающих количеств продукции) параллельность (одновременное выполнение отдельных частей производственного процесса), прямоточность (кратчайший путь, проходимый вагоном и его деталями от момента начала до окончания ремонта), комплексная механизация и автоматизация производственных процессов, а также широкое использование передовой техники. Основным звеном поточного производства является поточная линия, которая представляет собой совокупность рабочих мест, расположенных в последовательности прохождения операции технологического процесса и предназначенных для выполнения определенных работ. Вместе с тем, поточный метод ремонта требует постоянства объема работ в ремонтируемых вагонах и однородности их типов на каждой поточной линии. Поскольку для последних требования выдерживаются, принимаем поточный метод в качестве организации работ в вагоносборочном цехе.

3.5 Расчет параметров поточной линии ВСЦ

Расчетными параметрами поточных линий называются показатели, характеризующие организационно-технологический режим производственного процесса линии во времени и в пространстве.

На первом этапе определяется количество поточных линий по формуле:

; (2.3.) ; (2.3.)

где Nв

– годовая программа ремонта вагонов. По заданию 4500 физ. ед.

Nпл

– годовая программа ремонта вагонов одной поточной

линии проектируемого цеха, физ. ед.; величина Nпл

для грузовых вагонов принимается в пределах 3-6

тыс. вагонов в год.

; ;

Принимаем nпл

=3 руководствуясь передовым опытом ведущих вагонных депо.

Затем определяется такт поточной линии в минутах по формуле:

; (2.4) ; (2.4)

где Fпл

– годовой фонд рабочего времени поточной линии, ч;

; (2.5) ; (2.5)

где D – количество рабочих дней в расчетном периоде; 295

tсм

– продолжительность рабочего дня (смены); 8,20ч

mсм

– количество рабочих смен в сутках; 2

Fпл

=295*8,0*2=4720 ч.

где

- коэффициент, учитывающий потери времени на оборудование рабочих мест, ремонт оборудования и т. д. - коэффициент, учитывающий потери времени на оборудование рабочих мест, ремонт оборудования и т. д.

Кв

– величина транспортной партии (количества вагонов, расположенных на одной позиции), физ.ед.

Величина транспортной партии может приниматься только целым числом в пределах от 1 до 3 .

(мин). (мин).

После определения величины такта поточной линии определяется число позиций по формуле:

; (2.6.) ; (2.6.)

где Тпр

- норма простоя вагона непосредственно в ремонте на позициях, ч.

Тпр

=8 ч. [6, табл. 3]

(позиций). (позиций).

Окончательно число позиций принимается равным 6 из условий рационального распределения работ и оборудования на поточной линии, однако оно, не должно превышать рассчитанной величины.

Далее определяется продолжительность цикла поточной линии в минутах по формуле:

(2.7.) (2.7.)

Тц

=160*2,99= 481 (мин)

После этого определяется фронт работ поточной линии и проектируемого цеха в целом соответственно по формуле :

(2.8) (2.8)

Фц

=nпл

*Фпл

,

где  соответственно число позиций и фронт работ соответственно число позиций и фронт работ

i-той поточной линии .

Фпл

=7*1=7 (физ.ед.)

Фц

=2*7= 14 (физ.ед.)

На последнем этапе определяется величина объема отремонтированных вагонов с одного ремонтного стойла по формуле:

; (2.9) ; (2.9)

Мц

=6000/14=500

Часовая производительность каждой поточной линии :

; (2.10.) ; (2.10.)

час. час.

Расчетную длину поточной линии Lпл

можно найти, зная рабочую длину ремонтной позиции ln

3

, расстояние между позициями l2

и количество позиций.

Lпл

=( ln

3

+ l2

)*Qпл

; (2.11)

Lпл

=( 13,9+2)*7=111,3 м.

3.6 Выбор и расчет потребного количества оборудования

Потребное количество станков для механических отделений вагонных депо, как правило, определяют по технико-экономическим показателям. К наиболее распространенному показателю этого рода относится затрата станко-часов на один ремонтируемый вагон по видам ремонта, типам и осности. Потребное (расчетное) количество станков по такому показателю подсчитывают по формуле:

; (2.12) ; (2.12)

где  - годовая производственная программа ремонта вагонов по типам и осности; - годовая производственная программа ремонта вагонов по типам и осности;

Fд

ст

– действительный годовой фонд времени станка в одну смену в часах;

Сст

– расход станко-часов на один ремонтируемый вагон; [2,cтр.258, табл.14]

mсм

– число смен работы.

Sрас

=(4500*6)/(3864,4*1)=9 шт.

Принятое количество станков распределяют по типам в следующем соотношении:

- токарно-винторезные 32% -3

- сверлильные (горизонтальные и вертикальные) 21%- 2

- фрезерные 20% -2

- болторезные и гайконарезные 10%.-1

Потребное количество кузнечного и рессорного оборудования подсчитывают по годовой программе поковок и ремонта рессор и часовой производительности соответствующих агрегатов.

Для кузнечных работ годовая программа складывается из массы ремонтной поковки на основную программу ремонта вагонов (включая и потребности ПТО, прикрепленные к депо) и новой поковки, необходимой для изготовления инструментов, штампов, приспособлений и хозяйственных целей. Массу новых поковок условно принимают в долевом отношении к массе ремонтной поковки. Тогда общая годовая потребность в поковках (приведенная к новой) определяется по формуле:

; (2.13.) ; (2.13.)

где  коэффициент, учитывающий расход поковки на изготовление нестандартного инструмента, штампов, приспособлений и для хозяйственных целей депо ; коэффициент, учитывающий расход поковки на изготовление нестандартного инструмента, штампов, приспособлений и для хозяйственных целей депо ;

1,1-1,14 1,1-1,14

Ккуз

- коэффициент перевода ремонтной поковки в новую ;

Ккуз

=0,2-0,25.

qрм

- расход ремонтной поковки на один приведенный вагон при деповском ремонте, кг.,

суммарный годовой пробег вагонов, обслуживаемых ПТО , млн.вагоно-км пробега, 530*106 суммарный годовой пробег вагонов, обслуживаемых ПТО , млн.вагоно-км пробега, 530*106

qПТО

- расход ремонтной поковки на техническое обслуживание вагонов на ПТО, кг на 1 млн. вагоно-км пробега .

Примерный расход ремонтной поковки на один приведенный грузовой вагон составляет – 34 кг , то же на пробег 1 млн . вагоно-км грузового – 16 кг.

(кг) (кг)

Определив годовую потребность в новой поковке подсчитывают количество потребного оборудования для кузнечного отделения по формуле:

(2.14) (2.14)

где Нкуз

-часовая производительность кузнечного оборудования кг , которая составляет для молотов с массой падающих частей 0,15 т 18 кг/ч, с массой 0,2т 32 кг/ч и 0,35т 60 кг/ч, для нагревательных печей – 30 кг/ч, двух огневых горнов- 10 кг/ч ;

Кисп

- коэффициент использования кузнечных агрегатов во

времени ;

Кисп

=0,70-0,75 .

Кузнечные агрегаты распределяют в следующем соотношении: молоты – 60%, нагревательные печи – 30% и горны – 10%.

- nкуз

для молотов с массой 0,35 т 60 кг/ч:

- для нагревательных печей:

для двух огневых горнов

Принимаем 2.

Программа рессорного отделения определяется нормами, которыми предусмотрено что, на один грузовой вагон деповского ремонта требуется ремонт 1,2 рессоры, на текущий отцепочный – 0,4 и на ПТО, прикрепленное к депо, - 0,00015 рессоры на пробег 1 млн. вагоно-км.

В рессорном отделении, как правило, устанавливают:

одну двухкамерную рессорную печь, гибозакалочную машину простейшего типа, гидравлический пресс для снятия и насадки хомутов рессоры, станок для завивки пружин и другое технологическое оборудование.

Потребность депо в электросварочных аппаратах подсчитывается по формуле:

где Ксв

- коэффициент , учитывающий сварочные работы при техническом обслуживании , текущем отцепочном ремонте вагонов и для хозяйственных целей ;

Ксв

=1,25-1,3 ;

Nв

- годовая программа деповского ремонта вагонов ;

Фдсв

- действительный годовой фонд времени работы одного сварочного аппарата;

коэффициент использования сварочных аппаратов, при ручной сварке - 0,7-0,8 ; при автоматической - 0,9-0,95. коэффициент использования сварочных аппаратов, при ручной сварке - 0,7-0,8 ; при автоматической - 0,9-0,95.

Суммарное время на сварочные работы, производимые на одном вагоне, рассчитывается по формуле :

где  коэффициент, учитывающий время, потребное на вспомогательное и подготовительно-заключительные операции, принимается при ручной коэффициент, учитывающий время, потребное на вспомогательное и подготовительно-заключительные операции, принимается при ручной

и полуавтоматической сварке равным 1,3 ; при автоматической 1,2;

плотность наплавляемого металла, плотность наплавляемого металла,

7,8 г/см3

; 7,8 г/см3

;

коэффициент, учитывающий положение шва при сварке ; коэффициент, учитывающий положение шва при сварке ;

Vнап

- объем наплавляемого металла , на один

приведенный грузовой вагон -800 см3

;

Jсв

- сварочный ток 180-240 А.

коэффициент наплавки количества электродного металла, г ., расплавляемого за 1 ч. Сварочным током в 1 А. Этот коэффициент при ручной сварке составляет 7.7-8.2 г/(А*ч), при полуавтоматической – 9,6 г/(А*ч) и при автоматической – 13-16 г/(А*ч) коэффициент наплавки количества электродного металла, г ., расплавляемого за 1 ч. Сварочным током в 1 А. Этот коэффициент при ручной сварке составляет 7.7-8.2 г/(А*ч), при полуавтоматической – 9,6 г/(А*ч) и при автоматической – 13-16 г/(А*ч)

. .

шт. шт.

Принимаем 5 электросварочных аппаратов.

Рассчитанное количество сварочных аппаратов распределяется так: 50% - в сборочном участке, в тележечно-колесном – 30%, в сварочном – 10% и в остальных производственных подразделениях – 10%.

Общее количество газосварочных аппаратов обычно не превышает 15% числа сварочных.

3.7 Разработка технологического процесса ремонта вагонов на поточных линиях

3.7.1 Основы организации технологического процесса

Технологические процессы должны предусматривать повышение качества продукции и производительности труда, снижение себестоимости и улучшение условий труда, расширение объема механизации и автоматизации производственного цикла изготовления или ремонта изделия, быть безопасными для исполнителей.

По степени детализации описания технологического процесса различают: маршрутное, когда в маршрутной карте излагается сокращенное описание всех технологических операций; операционное, когда в маршрутной карте дается только наименование операций, а их полное описание излагается в операционных картах и маршрутно-операционное, когда в маршрутной карте дается сокращенное описание одних операций, а подробное описание других – в операционных картах.

Проектирование технологических процессов начинают с изучения рабочих чертежей и технических условий. Проводят контроль чертежей и проверку технологичности конструкции изделия. Затем намечают последовательность выполнения операции, выбирают оборудование и оснастку, производят расчет технологических режимов и нормирование. В случае необходимости выполняют также расчеты на точность, устанавливают припуски на обработку, промежуточные размеры и др.

Ремонт каждого вагона выполняется по следующей технологической схеме: приемка вагона в ремонт (приемочная стадия), очистка вагона в целом (предварительная стадия), разборка вагона, очистка и разборка сборочных единиц, дефектация деталей, ремонт и изготовление (приобретение) новых составных единиц и деталей на позиции ремонта и сборки вагонов, ремонт рамы кузова и сборочные работы на вагоне, окрашивание вагона, сушка вагона, испытание и сдача отремонтированного вагона (заключительная стадия).

3.7.2

Распределение работ по позициям поточной линии

Комплексно – механизированная линия предназначена для деповского ремонта полувагонов. Она имеет 7 специализированных позиций (I – VII), на которых осуществляется весь комплекс ремонтных работ, включая окраску и сушку полувагонов.

Полувагоны подаются на ремонтные позиции специальным устройством с автоматическими захватами. На первой позиции поднимается кузов полувагона и устанавливается на опоры, а тележки выкатываются и подаются на ремонт. На следующей позиции кузов, перевернутый кантователем на 1800

, опускается боковыми фермами в продольные траншеи таким образом, чтобы рама полувагона оказалась на уровне, удобном для производства ремонтных работ.

Перекантованный кузов специальными автозахватами перемещается вдоль траншеи на транспортных тележках. Это происходит на третьей позиции, где выполняются все слесарные, газорезочные и электросварочные работы по раме и кузову, а также навеска крышек люков. После этого кузов поднимается из траншеи, перекантовывается в нормальное положение и опускается на отремонтированные тележки.

На следующих позициях устанавливаются и закрепляются части автосцепки, завершаются все слесарные, газорезочные, электросварочные операции.

На шестой позиции с помощью механизированного столярного инструмента выполняются все плотницкие работы. Затем вагон перемещается на исходную позицию перед комплексом малярно-сушильных агрегатов, откуда специальным конвейером со скоростью 3 м/мин передвигается через камеру электроокраски и попадает в терморадиационную сушильную установку. После первой окраски и сушки полувагон возвращается реверсивным конвейером на исходную позицию для повторной окраски, и на полувагон наносят надписи и его окончательно принимает контролер. Полностью отремонтированный полувагон выкатывают за пределы цеха.

3.8 Расчет рабочего персонала ВСЦ

Расчет численности основных производственных рабочих ведется исходя из программы депо и трудоемкости ремонтных работ.

Явочная численность рабочих определяется по формуле:

Rяв i

= (Nв

*Hн

)/(Fр

*K п

) , (1.18)

где Nв

- годовая программа ремота вагонов в депо;

Нн – трудоемкость ремонта одного вагона, чел – ч /вагон;

[3, стр. 192, табл. 13]

Fр

– номинальный годовой фонд рабочего времени одного рабочего, ч; Fр

=2077 ч;

Кп

- коэффициент выполнения норм, равный 1,14 – 1,2;

- вагоносборочный участок без малярного отделения:

Rяв 1

= (4500*24,1)/(2077*1,14)=46 чел.

малярное отделение:

Rяв 2

= (4500*3,1)/(2077*1,14)=6 чел.

- тележечное отделение:

Rяв 3

= (4500*3,4)/(2077*1,14)=6 чел.

- колесный участок и участок ремонта роликовых

подшипников:

Rяв 4

= (4500*8,3)/(2077*1,14)=16 чел.

Rяв

= (4500*38,9)/(2077*1,14)= 74 чел.

Списочная потребность рабочих определяется по формуле:

Rсп

i

=Rяв

i

* ; (1.19) ; (1.19)

где  - коэффициент приведения явочной численности - коэффициент приведения явочной численности

рабочих к списочной, учитывающий невыходы

на работу по уважительным причинам;

= 1,09- 1,11; = 1,09- 1,11;

- вагоносборочный участок без малярного отделения:

Rсп1

= 46*1,09=50 чел.

- малярное отделение:

Rсп2

= 6*1,09= 7 чел.

- тележечное отделение:

Rсп3

= 6* 1,09= 7 чел.

- колесный участок и участок ремонта роликовых

подшипников:

Rсп4

= 16*1,09= 17 чел.

Rсп

= 74* 1,09= 81 чел.

Промышленно – производственный персонал любого предприятия, в том числе и вагонное депо, делится на четыре категории: рабочие (производственные и вспомогательные), инженерно – технические работники (ИТР), счетно – конторский персонал- служащие (СКП), и младший обслуживающий персонал (МОП).

Количество инженерно – технических работников (ИТР) принимают от общей численности рабочих 8 %, СКП – 3-5%, и МОП – 2-3%.

Rитр

= Rсп

*0,08= 81*0,08=6 чел.

Rскп

= Rсп

*0,05=81*0,05=4 чел.

Rмоп

= Rсп

*0,03=81*0,03=2 чел.

3.9 Расчет основных размерных параметров вагоносборочного цеха

Важнейшим из основных производственных участков депо являются вагоносборочный, определяющий длину главного корпуса депо.

Длина вагоносборочного цеха главного корпуса депо, м, при поточном методе ремонта подсчитывается по формуле:

Lсб

=

l1

+Кв

+1тр

+(с-1)Кв

lв

+(с-1)

lинт

+

lтш

+

l2

; (1.17)

где

l1

и

l2

– расстояние от выступающих частей торцовых стен вагоносборочного участка до начала ремонтных позиций, принимаемые по 3-4 м;

Кв

- количество вагонов, одновременно находящихся на одной позиции (1);

1тр

– ширина поперечного транспортного проезда внутри вагоносборочного участка (6м);

lв

– расчетная длина вагона, м, для четырехосных полувагонов – 13, 9 м;

с

– количество позиций на одной поточной линии (7);

lинт

– длина интервала между двумя соседними вагонами (2м);

lтш

– ширина тамбура-шлюза между вагоносборочным

участком и малярным отделением (6м).

Lсб

=4+1+6+(7-1)*1*13,9+(7-1)*2+6+4=116 м.

Принимаем 120 м.

В вагоносборочных участках депо применяют электрические краны грузоподъемностью 10 т. Они служат для перемещения громоздких и тяжелых деталей и узлов ремонтируемых вагонов. Эти участки оборудуют так же конвейерными установками для передвижения вагонов по позициям потока.

Потребность в мостовых кранах вагоносборочного участка определяют по длине обслуживаемых ими зон (один кран на зону протяженностью 60 – 70 м.).

Нам требуется два мостовых крана.

Ширина цеха складывается из расстояния от продольных стен до осей крайних путей, равный 6 м, и расстояний между двумя сменными путями – 8 м.

Вц

= 2*в1

+(nпл

-1)*в2 ,

где в1

- расстояние от осей крайних путей до продольных стен здания, м;

в2

– расстояние между осями смежных путей цеха, м;

Вц

= 2*6+(2-1)*8=20 м

Учитывая строительные требования ширина цеха должна быть кратной 3, тогда Вц

=24 м.

Высота вагоносборочного участка грузового депо устанавливается исходя из условия наличия в нем мостовых кранов грузоподъемностью 10 т и принимается равной от верха головки рельсов пола до низа конструкции перекрытия (покрытия) Н=10,8 м для проектируемых депо и до верха подкранового рельса –h=8,6 м.

Длина вагоносборочного цеха расчитана в разделе 1.6., которая равна

Lсб

=120 м.

Площадь цеха определяется по формуле:

Sц=

Lсб

*Вц

,

Sц

=120*24=2880 м2

.

Рабочий и полный объем цеха рассчитывается по формуле:

Vрц

= Lсб

*Вц

* h;

Vпц

= Lсб*

Вц

* H ;

Vр ц

=120*24*8,6=24768 м3

Vп ц

=120*24*10,8=31104 м3

.

3.10 Выбор и обоснование взаимного размещения основных и вспомогательных цехов и отделений депо

Основными условиями для размещения производственных участков и отделений в здании главного корпуса депо являются технологические требования, а также оптимизация транспортной схемы, учитывающей как организацию межучастковой передачи вагонных деталей и скомплектованных узлов на позиции ремонта вагонов, так и рациональное передвижение людей в пределах здания. Поэтому при планировке производственных участков и отделений необходимо соблюдать следующие основные требования:

- подача вагонов в вагоносборочный участок должна осуществляться с одного конца здания главного корпуса депо, а выпуск из ремонта - с другого по принципу сквозного потока;

- все производственные подразделения, обеспечивающие ремонт деталей и узлов вагонов, следует размещать как можно ближе к позициям, где они заменяются или после ремонта вновь устанавливаются на ремонтируемые вагоны, например, тележечно-колесный участок необходимо располагать как можно ближе к позиции подъемки вагонов и выкатки тележек, автосцепное отделение – к позиции смены автосцепок;

- отделение, в которых производится термическая обработка деталей или их ремонт с предварительным нагревом в печах, надо размещать в одной группе и изолировать от других отделений огнестойкой перегородкой (например, кузнечно-рессорное, ремонт автосцепок, крышек люков и торцевых дверей полувагонов);

- инструментально-раздаточные всех типов депо надо размещать в средней части здания;

- в грузовых вагонных депо малярное отделение могут размещаться на продолжении вагоносборочного участка, но с обязательным ограждением их шлюзовыми тамбурами шириной не менее 6 м;

- подготовка вагонов к ремонту и разборке следует располагать вне главного корпуса на специально выделенных площадках.

Производственный опыт и требования, предъявляемые к проектированию вагонных депо, показывают, что новые депо целесообразно создавать на три или четыре поточные линии. Причем в грузовых вагонных депо на одну позицию желательно ставить по два вагона, а количество позиций на одной линии принимать от четырех до шести.

Вагонные депо, построенные по этим вариантам, при правильно выбранном такте потока и двухсменной работе могут обеспечить выпуск из деповского ремонта 8-10 тысяч и более 4-х осных вагонов в год.

3.11 Расчет расхода электроэнергии, топлива, пара, воды и сжатого воздуха

Вагонные депо на станциях их расположения являются крупными потребителями тепла, электроэнергии, воды и сжатого воздуха. Поэтому вопросами теплоснабжения и правильного использования всех видов энергии должно уделяться большое внимание.

Тепловая энергия в вагонных депо используется для отопления и вентиляции здании депо, горячего водоснабжения, на технологические цели, а так же на другие нужды.

Основной задачей при проектировании систем теплоэнергоснабжения вагонных депо является определение расчетных нагрузок потребителей тепла.

Наибольшая тепловая нагрузка, необходимая для расчета потребного количества паровых котлов для котельной депо, определяется следующим образом.

Вычисляют наибольший поток тепла на отопление зданий депо и вентиляцию их с учетом тепловых завес по формуле:

где qo

- удельная отопительная характеристика здания депо

qo

= 0,6-1,1 Вт/(м3

* о

С);

общий наружный объем зданий депо, (62208 м3

); общий наружный объем зданий депо, (62208 м3

);

tвн

- расчетная внутренняя температура воздуха в отапливаемых помещениях зданий депо, tbn

=16 o

C;

tno

–расчетная наружная температура воздуха для проектирования отопления, tno

= -35 о

С;

qв

- удельная вентиляционная характеристика зданий депо с учетом работы тепловых завес, qв

=0,7-2,0 Вт/(м3

*0

С);

общий внутренний объем зданий депо, общий внутренний объем зданий депо,

0,7-0,8 м3

от наружного объема; 0,7-0,8 м3

от наружного объема;

tнв

- расчетная наружная температура воздуха для проектирования вентиляции, tнв

= -30 0

С.

Ф1

=1,1*0,7*62208(16+35)+2*0,8*0,7*43545,6*(16+30)=2270592 (Вт)

Подсчитывают поток тепла на горячее водоснабжение по формуле:

Ф2

=

где fдуш

-поток теплоты, расходуемый на одну сетку душевой, бытовых помещений депо (1500 Вт/чел.);

nсет

- расчетное количество потребителей на одну сетку душевой (15 чел.);

fст

- поток теплоты на одного работника депо, ежедневно использующийся столовой (1800 Вт/чел.)

fсв

- поток теплоты на одного работника депо, связанный с потреблением горячей воды в течение рабочего дня (2250 Вт/чел.)

Ф2

=

Суммируют потоки теплоты, Вт теплоснабжения Фтеп

=Ф1

+Ф2

и на технологический пар.

Фсум

=(1,12—1,15)*Фтеп

Фсум

=1,15*(2270592+240500)=2,9*106

Вт

Определяют потребное количество паровых котлов для котельной депо по формуле :

nк

=

где  мощность котла, кг/с; мощность котла, кг/с;

Дк

- числовое значение этой мощности Т/ч;

in

- энтальпия пара, 2790 кДж/кг;

iкон

-энтальпия конденсатора, iкон

=4,19*tкон

tкон

-температура конденсатора, принимаемая равной 70-75 0

С

iкон

=4,19*75= 314 кДж/кг

Для деповской котельной можно рекомендовать выпускаемые промышленностью котлы с давлением пара 1,4 МПа, работающие как на газообразном так и на жидком топливе, марки ДЕ-4-ГМ мощностью 4,0 т пара в час.

nк

=

Принимаем количество котлов nк

=2 (котла).

При расчетах расхода топлива измеряют массой «условного» топлива, удельная теплота сгорания которого равна 29330 кДж/кг, часовой расход условного топлива подсчитывают по формуле:

Вусл.*ч

=

где  КПД котельной (0,6-0,7), КПД котельной (0,6-0,7),

Вусл*ч

=

Масса условного топлива в тоннах, расходуемого котельной депо в год, может быть определена по формуле:

Вусл.т

=20Вусл.ч*

Дсут ,

(1.24)

где 20 – расчетное число рабочих часов котельной в сутки;

Дсут

– годовой фонд работы котельной, сут.

Вусл.т

=20*0,59*103

*8760=103368*103

т.

Годовой расход электроэнергии в депо складывается из расхода силовой электроэнергии на ремонт вагонов и осветительной электроэнергии на освещении территории депо и всех зданий и помещений депо.

Годовой расход электроэнергии на ремонт вагонов определяется по формуле, кВт*ч;

; (1.25) ; (1.25)

где n – количество типов вагонов,

n=1;

Эi

-расчетный расход электроэнергии на ремонт одного вагона i-го типа;

Эi

=197 кВт*ч, для грузовых вагонов;

Nbi

-годовая программа ремонта вагонов i-го типа;Nbi

=4500

Элв

= 197*4500= 886500 кВтч.

Годовой расход электроэнергии на освещение расчитывают по формуле:

Эосв

=Мэп

*Тисп

*Кэк

, (1.26)

где Мэп

- суммарная мощность осветительных электрических приемников (электролампы), Мэп

= 125-135кВт;

Тисп

- годовое использование максимума осветительной

электронагрузки, Тисп

=2250 ч.;

Кэк

–коэффициент учитывающий экономию энергии

Кэк=

=0,85-0,9;

Эосв

=125*2250*0,9=253125 кВт ч

Снабжение вагонных депо электроэнергией осуществляется от сети высокого напряжения районных (городских) энергосистем.

Питьевую и техническую воду вагонное депо получает от водопроводной системы железнодорожной станции, предусматривающей две различные системы сети производственного и хозяйственного питьевого водоснабжения.

Для сокращения расхода воды на производственные нужды предусматривают оборотное водоснабжение.

Годовой расход свежей воды, поступившей из источника водоснабжения для производственных и хозяйственно-питьевых целей, на стадии проектирования определяется укрупненным методом по удельным расходам воды на одинотремонтированный вагон.

Qпр вод

=Крез

*qпр

*Nв

; (1.27)

Qпит

= qпит

* Nв

; (1.28)

где

Qпр вод

; Qпит

– годовые расходы воды соответственно на производственные и хозяйственно-питьевые нужды, м3

;

Крез

– коэффициент, учитывающий дополнительный расход производственной воды на специальные нужды и противопожарный резерв, Крез

=1,3-1,4;

qпр

- удельный расход производственной воды на один ремонтируемый вагон; qпр

= 4,2 м3

;

qпит

– удельный расход питьевой воды, qлит

=0,7 м3

;

Qпр вод

=1,5*4,2*4500=28350 м3

Qпит

=0,7*4500=3150 м3

Годовой расход сжатого воздуха в депо подсчитывают по нормам удельного расхода его на один ремонтируемый вагон:

Qт воз

= qвоз

* Nв пр

* Kпот

; (1.29)

где qвоз

- удельный расход сжатого воздуха на один ремонтируемый вагон, qвоз

=160-180 м3

;

Кпот

– коэффициент, учитывающий потери воздуха через неплотности арматуры, Кпот

=1,5-1,6;

Qт.воз

=160*4500*1,5=1080000 м3

.

Потребное для деповских нужд (без АКП) подача компрессоров Qк

м3

/мин может быть определена по формуле:

; (1.30) ; (1.30)

где Фдк

– действительный годовой фонд времени работы компрессоров с учетом сменности, ч; 5960 ч/год

- к.п.д. компрессоров; 0,85-0,93. - к.п.д. компрессоров; 0,85-0,93.

м3

/мин м3

/мин

3.12 Технико-экономические показатели работы ВСЦ

Технико-экономические показатели проектируемого депо делят на две группы: исходные (абсолютные) и производственные (относительные или удельные).

Исходные показатели являются основными величинами, характеризующими производственную мощность депо или отдельных его подразделений.

Производные показатели выражают величины, отнесенные к какой-либо единице: одному рабочему, единице оборудования, единице затрат, к 1 м2

площадей и т.п.

В исходные показатели входят: наименование объекта; его характеристика; годовая программа в тенге или единицах продукции; стоимость основных фондов; общая площадь предприятия (в том числе производственная и вспомогательная); объем предприятия; количество основного и вспомогательного оборудования; общая установленная мощность электрооборудования; численность рабочих (в том числе производственные и вспомогательные рабочие: ИТР, служащие и МОП); фонд заработной платы производственных рабочих и всего персонала, себестоимость продукции; стоимость строительства; режим работы.

К производным показателям применительно к вагонным депо относят: выпуск вагонов из ремонта на одного производственного рабочего и служащего; количество вагонов, выпускаемых с одной рабочей позиции в год; количество отремонтированных вагонов, приходящихся на единицу стоимости основных фондов депо; выпуск вагонов из ремонта приходящийся на единицу затрат по заработной плате производственных рабочих, всех рабочих и всех работающих; фондовооруженность; фондоемкость депо; уровень предметной специализации кооперирования; степень механизации и автоматизации труда; число рабочих, производственных и вспомогательных, выполняющих работу полностью механизированным способом (в процентах к общему их числу); срок окупаемости проектируемого вагонного депо.

При определении достигнутой производительности труда все затраты на годовой выпуск вагонов из ремонта делят на списочную численность рабочих или служащих и сопоставляют к плановой.

Производительность труда – это один из главных показателей эффективности работы депо.

Показатели использования основных средств (выпуск вагонов, приходящийся на одну тенге основных фондов и стоимость оборудования) исчисляется путем деления стоимости годового выпуска вагонов из ремонта на стоимость основных фондов или стоимость оборудования (тенге).

Показатели использования производственной площади оборотного участка (объем вагонов с одной ремонтной позиции или с 1 м2

площади участка в год) характеризует эффективность выпуска вагонов с единицы производственной площади и являются важнейшими показателями работы депо.

Показатели технической вооруженности и электровооружености труда определяют уровень технического оснащениядепо на одного рабочего или на один отремонтированный вагон, к ним относят фондовооруженность (относящие стоимости основных производственных рабочих в наибольшую смену); электровооруженность (отношение средней установленной мощности электродвигателей, кВт, к общему количеству производственных рабочих, в наибольшую смену); фондоемкость депо (отношение стоимости основных фондов депо к годовому выпуску вагонов из ремонта в приведенных единицах).

| 1. Годовая программа, вагоны |

6000 |

| 2. Количество рабочих смен, шт |

2 |

| 3. Количество поточных линий, шт |

2 |

| 4. Число позиций на поточной линии, шт |

3 |

| 5. Норма простоя вагона в ремонте, час |

8 |

| 6. Число работников , всего человек |

85 |

| 7. Всего ИТР, человек |

7 |

| 8. Всего СКП, человек |

3 |

| 9. Всего МОП, человек |

3 |

| 10. Длина цеха, м |

80 |

| 11. Ширина цеха, м |

18 |

| 12. Площадь цеха, м2 |

1440 |

| 13. Выработка на единицу площади, ваг/м2 |

4,17 |

| 14. Выработка на одного работника, ваг/чел |

70,6 |

4. Организация работ в основных цехах вагонного депо

В основные цеха (лист 3) входят несколько специализированных участков и отделений, предназначенных для ремонта снимаемых с вагонов деталей и сборки их в узлы и комплекты.

Комплектование заключается в подборе и пригонке деталей, входящих в узел или агрегат. Детали комплектуют по спецификациям, приведенным в картах технологического процесса сборки узла. Наличие ремонтно-комплектовочных участков и отделений в составе вагонного депо позволяет создать установленный запас (задел) отремонтированных и комплектованных узлов вагонов.

Производственная структура и состав участков и отделений определяется в зависимости от специализации и объема работ, характера и типа производства в вагоноремонтном цехе. Однако независимо от специализации в состав участков и отделений депо входит определенная группа ремонтных отделении, например, моечное, автосцепное, автотормозов, ремонтно-сварочное, механическое, автоконтрольное, кладовые (инструментально-раздаточная, запасных частей и материалов). В вагонных депо по ремонту полувагонов, кроме перечисленных отделений, входят отделения ремонта крышек разгрузочных люков и торцовых дверей полувагонов.

Окончательный состав ремонтных участков и отделений для каждого депо определяется по объему (программе) ремонта вагонов.

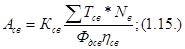

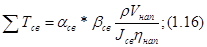

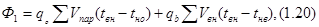

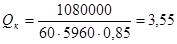

При большом объеме работ сварочное отделение может быть разделено на отделения электросварки, газосварки и вибродуговой наплавки, (плазменной наплавки). Организацию производства на участках и отделениях осуществляется различными методами (стационарным или поточным), что определяется количеством поступающей в ремонт, на сборку и комплектовку, поэтому приняты форма организации производственного процесса в ремонтных отделениях создание предметных участков или отделений по ремонту и сборке отдельных узлов и комплектов (подшипников, букс, крышек люков полувагонов, деталей рычажной передачи тормоза, автосцепки, деталей кузнечной обработки и других); так как это специализирует оборудование, сокращает производственные циклы, кроме того, это позволяет переход к поточному методу производства на основе поточных линий с применением конвейеров и других средств механизации.