Кафедра "Промышленная теплоэнергетика"

Курсовая работа

по дисциплине: "Технологические энергоносители промышленных предприятий"

"Система воздухоснабжения промышленного предприятия"

Студент группы 05-ПТЭ:

Тимошенко О.С.

Преподаватель:

к.т.н. Курбатская Н.А.

Брянск 2009

Приведен расчет системы воздухоснабжения машиностроительного завода, в реконструированных цехах которого устанавливается новое технологическое оборудование. Снабжение сжатым воздухом производится от отдельно стоящей компрессорной станции типа 7(6)К-20А, производительностью соответственно 140(120) м3

/мин. На заводе потребителями сжатого воздуха являются следующие цеха: заготовительный, кузнечный, механосборочный, термический, штамповочный, сварочный, металлопокрытий, инструментальный, малярно-сдаточный и прочие. Выбран типовой проект компрессорной станции. Произведен аэродинамический и прочностной расчеты сетей сжатого воздуха, соединяющих компрессорную станцию с каждым цехом – потребителем. Представлено описание компрессорной 7(6)К-20А. В графической части работы приводятся принципиальная и технологическая схемы компрессорной станции, конструктивное оформление основного оборудования с учетом требования эксплуатации.

Содержание

Введение

1. Определение потребности предприятия в сжатом воздухе

2. Обоснование выбора компрессорной станции

3. Аэродинамический и прочностной расчет системы воздухоснабжения машиностроительного завода

4.Компьютерный расчет системы воздухоснабжения

5. Компрессорная станция

5.1 Область применения и основные показатели

5.2 Техническая характеристика оборудования

5.2.1Компрессор

5.2.2Фильтр воздушный

5.2.3Холодильник концевой

5.2.4Воздухосборник

5.2.5Масляное хозяйство

5.2.6Бак для продувок

5.2.7Грузоподъемное устройство

5.2.8Установка для химической очистки трасс сжатого воздуха

5.2.9Промывка ячеек фильтров

5.2.10Глушители шума

6.Схемы теплотехнических измерений и автоматизация работы компрессорных установок

6.1.Схемы теплотехнических измерений

6.2 Автоматизация оборудования компрессорной станции

6.2.1.Автоматическое регулирование производительности компрессора

6.2.2Автоматическая защита оборудования

6.2.3Автоматическое регулирование расхода воды

Реклама

Заключение

Список используемой литературы

Объектом исследования данной курсовой работы являются системы производства сжатого воздуха промышленного предприятия, а также системы коммуникации, связывающие потребителя с источником сжатого воздуха. Основным рабочим телом, применяемым в данных системах, является сжатый воздух.

Сжатый воздух как энергоноситель получил широкое применение во всех отраслях народного хозяйства, а также на промышленных предприятиях. Применение сжатого воздуха позволяет механизировать ряд трудоемких технологических процессов в различных отраслях промышленности и сельского хозяйства.

Машины, сжимающие воздух свыше 3 кгс/см2

, называются воздушными компрессорами. По принципу работы компрессоры разделяются на: поршневые, ротационные, центробежные и осевые. Применение того или иного типа компрессора зависит от конкретных условий, в которых он должен работать. В поршневом компрессоре сжатие воздуха производится в цилиндре посредством поршня, совершающего возвратно-поступательное движение. Поршневые компрессоры, сжимающие воздух от 5 до 1000 кгс/см2

и производительностью до 100м3

/мин, рационально применять в компрессорных станциях производительностью до 500м3

/мин. Поршневые компрессоры выпускаются большой номенклатурой марок разной производительности, от долей до нескольких сотен кубических метров в минуту, и развивают давление от одной до сотен тысяч атмосфер. Поршневые компрессоры надежно работают в тяжелых условиях и при непрерывной круглосуточной эксплуатации.(2, стр.3,5)

Компрессорная установка характеризуется давлением нагнетаемой среды, производительностью компрессора, выражающейся объемом всасываемого воздуха в единицу времени, мощностью двигателя, приводящего в действие компрессор.

Компрессорные станции являются источниками получения сжатого воздуха на различных промышленных предприятиях и строительных площадках. Особенно большое количество сжатого воздуха потребляют предприятия машиностроительной, металлургической, угольной, химической, нефтяной и судостроительной промышленности.

Сжатый воздух, вырабатываемый компрессорной станцией, поступает в наружные (межцеховые) сети сжатого воздуха. Наружные сети сжатого воздуха выполняются в основном по тупиковой схеме, при которой воздух подается в магистральные трубопроводы, а от них по отводам к цехам-потребителям. Перед значительно удаленными от компрессорной станции цехами могут устанавливаться воздухосборники.(3, стр.17)

Реклама

На промышленном предприятии выработка сжатого воздуха осуществляется на отдельно стоящей компрессорной станции.

При разработки рациональной системы воздухоснабжения, основная задача обеспечить всех потребителей воздуха, требуется определить расходы сжатого воздуха на цеха. Все расходы откорректированы с учётом коэффициентов использования, эксплуатационного и коэффициента одновремённой работы Для проектирования системы межцеховых воздухопроводов и определения требуемого давления у потребителей производится аэродинамический расчет и расчет на прочность.

1.

Определение потребности предприятия в сжатом воздухе

Потребность промышленного предприятия в сжатом воздухе вычисляется как сумма потребностей отдельных цехов. Определяем расчётные расходы сжатого воздуха для каждого из цехов.

1. Заготовительный цех.

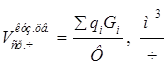

Среднечасовой расход сжатого воздуха, необходимый для заготовительного цеха, определяется по удельному расходу сжатого воздуха для каждого вида заготовок

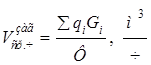

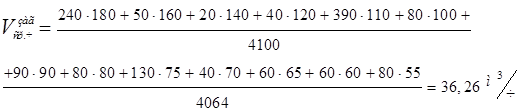

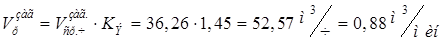

, где , где

qi

- удельный расход сжатого воздуха для i-го вида заготовок на 1 тонну выпускаемой продукции, м3

/т;

Gi

- годовой выпуск i-го вида заготовок, т/год;

Ф - годовой фонд времени по заготовительному цеху, ч/год

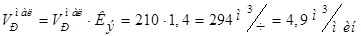

Расчетный расход сжатого воздуха для заготовительного цеха:

эксплутационный коэффициент по заготовительному цеху. Учитывает кратковременное превышение максимальных расходов над средними, износ оборудования (у потребителя), значительные утечки через неплотности в арматуре, фланцах. Для данного цеха эксплутационный коэффициент по заготовительному цеху. Учитывает кратковременное превышение максимальных расходов над средними, износ оборудования (у потребителя), значительные утечки через неплотности в арматуре, фланцах. Для данного цеха  по заданию.(1, стр.5) по заданию.(1, стр.5)

2. Кузнечный цех.

Среднечасовой расход сжатого воздуха, необходимый для поковок, изготовленных из черного металла:

, где , где

qi

- удельный расход сжатого воздуха для i-го вида заготовок на 1 тонну выпускаемой продукции, м3

/т;

Gi

- годовой выпуск i-го вида заготовок, т/год;

Ф - годовой фонд времени по кузнечному цеху, ч/год.

Среднечасовой расход сжатого воздуха, необходимый для поковок, изготовленных из цветных металлов:

, где , где

qi

- удельный расход сжатого воздуха для i-го вида заготовок на 1 тонну выпускаемой продукции, м3

/т;

Gi

- годовой выпуск i-го вида заготовок, т/год;

Ф - годовой фонд времени по кузнечному цеху, ч/год.

Среднечасовой расход сжатого воздуха для кузнечного цеха:

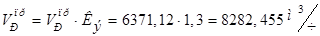

Расчетный расход сжатого воздуха для кузнечного цеха:

где  эксплутационный коэффициент по кузнечному цеху. Для данного цеха эксплутационный коэффициент по кузнечному цеху. Для данного цеха  по заданию. по заданию.

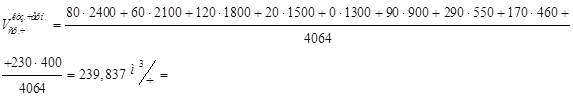

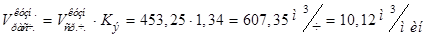

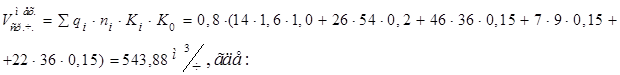

3. Механосборочный цех.

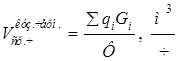

Среднечасовой расход сжатого воздуха для цеха определяется по удельным расходам сжатого воздуха каждым видом оборудования, с учетом количества установленного оборудования, частоте их использования:

qi

– удельный расход воздуха i-го оборудования,  ; ;

ni

– количество оборудования i-го наименования в цехе;

Ki

– коэффициент использования пневмоприемника, принимаемый при расчете расхода воздуха, отличается от коэффициента использования, который принимается технологом при выборе оборудования или инструмента. Отличие их заключается в том, что под временем работы пневмоприемника за смену технологи понимают время всех технологических операций, выполняемых этим пневмоприемником, в том числе вспомогательных, не считаясь с тем, что только часть операций происходит с расходом воздуха;

Kо

– коэффициент одновременности работы однотипного оборудования. Показывает какая часть всех установленных приемников находится в работе.

Расчетный расход сжатого воздуха для механосборочного цеха:

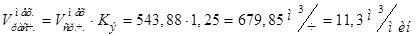

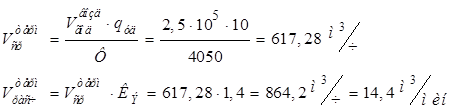

4. Термический цех.

Количество расходуемого воздуха для сжигания 1м3

природного газа определяется из теплового расчета и составляет 10м3

воздуха на 1м3

сжигаемого газа (с учетом потерь в воздухопроводах и воздуходувах).

расход природного газа на технологические нужды, м3

/год; расход природного газа на технологические нужды, м3

/год;

Ф – годовой фонд времени, ч/год;

Кэ

– эксплутационный коэффициент по термическому цеху.

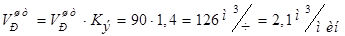

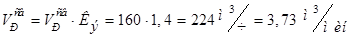

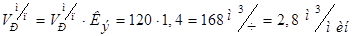

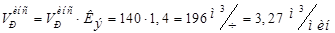

Далее определяются расходы сжатого воздуха по остальным цехам. Так как заданы требуемые расходы воздуха и эксплуатационный коэффициент, то:

5. Штамповочный цех

6. Сварочный цех

7. Цех металлопокрытий

8. Инструментальный цех

9. Малярный цех

10. Прочие цеха

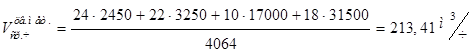

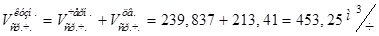

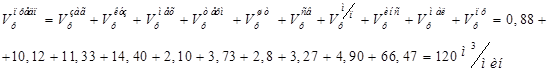

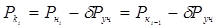

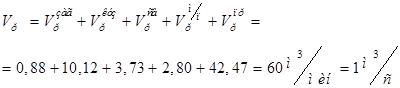

Потребность предприятия в сжатом воздухе определяется как сумма расчетных расходов по отдельным цехам, приведенных к условиям свободного воздуха:

Для рационализации пневмосетей сжатого воздуха подключаем на левую ветку магистали к прочим цехам – 42,47 м3

/мин, а на правую - 24 м3

/мин. Тогда отпуск сжатого воздуха на каждую магистраль компрессорной станции одинаков и равен VM

=60 м3

/мин.

В ходе расчёта были определены расходы воздуха для каждого из цехов, а так же была определена потребность в сжатом воздухе для сего предприятия.

Компрессорная станция – это стационарный комплекс для получения сжатого воздуха с целью обеспечения технологического процесса. Компрессорная станция проектируется из однотипных компрессоров с максимальной нагрузкой на каждый. Если потребление сжатого воздуха при рабочем цикле оборудования - равномерное, то компрессорную установку можно выбрать с минимальным объемом ресивера, если потребление сжатого воздуха – порционное – выбирают установку с максимально большим объемом ресивера.

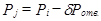

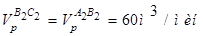

В нашем случае подача сжатого воздуха в цеха осуществляется по двум магистралям, расходы в которых составляют:

в первой магистрали – 60  ; ;

во второй магистрали – 60  . .

Для обеспечения заданного расхода воздуха на промышленном предприятии Выбираем автоматизированную компрессорную станцию на 7 компрессоров 7(6)К-20А, производительностью 20 м3

/мин при давлении 0,9МПа. Один компрессор предусмотрен в качестве резервного, заменяющего самый крупный из основных при его остановке.

Номинальная производительность компрессорной станции равна 140  , что полностью обеспечивает потребность нашего предприятия в сжатом воздухе. , что полностью обеспечивает потребность нашего предприятия в сжатом воздухе.

Компрессорная станция должна располагаться вдали от источников загрязнения воздуха механическими примесями, газами и влагой (пескоструйные камеры, ацетиленовые станции, брызгальные бассейны и т.п.). Компрессорную станцию желательно располагать воздухосборниками, обращенными на север или северо-восток. Электроснабжение компрессорной станции должно осуществляться на напряжение 6 и 10 кВ по двум радиальным линиям, подключенным к разным источникам питания.

Режим работы компрессорной станции круглосуточный. На станции предусматривается обслуживающий персонал – машинист и старший машинист. Количество работающих определено по "Нормативам численности рабочих компрессорной станции (установок)" и требованиями правил безопасности.

Важной частью расчета систем снабжения сжатым воздухом является аэродинамический расчет, суть которого заключается в определении потерь давления в воздухопроводах, определения их диаметров, давлений у абонентов.

Схема воздухоснабжения промышленного предприятия представлена на рис.1, размеры отдельных участков схемы трубопровода приведены в табл.1. Номера цехов соответствуют указанным выше названиям.

Рис 1. Схема воздупроводов предприятия.

Таблица 1. Размеры участков сети

| Участок |

A1

B1

|

A2

B2

|

B1

C1

|

B2

C2

|

C1

D1

|

C2

D2

|

D1

E1

|

D2

E2

|

E1

K1

|

E2

K2

|

| Длина, м |

60 |

30 |

55 |

40 |

80 |

120 |

80 |

70 |

60 |

95 |

| Участок |

K1

M1

|

l1

|

l2

|

l3

|

l4

|

l5

|

l6

|

l7

|

l8

|

l9

|

| Длина, м |

45 |

60 |

80 |

120 |

75 |

60 |

70 |

85 |

145 |

60 |

Для технического оборудования промышленного предприятия обычно требуется сжатый воздух с давлением, равным 0,3…0,8 МПа, следовательно, у абонентов давление сжатого воздуха не должно быть меньше 0,3 МПа. Давление, нагнетаемое компрессорами, составляет 0,9 МПа. Все остальные необходимые данные для расчета приведены в задании.

Методика аэродинамического и прочностного расчётов участков воздухопроводов предприятия:

1. Принимаем скорость движения сжатого воздуха в трубопроводе.

Рекомендуется принимать следующие значения:

- в магистральных трубопроводах υ = 15÷20 м/с;

- в ответвлениях к цехам υ = 10÷15 м/с.

Для того чтобы в дальнейшем воспользоваться номограммой [1, прил. 3], необходимо перейти от скоростей движения сжатого воздуха при давлении 0,9 МПа к скоростям, приведенным к условиям всасывания (p=0,1 МПа; t=15°С).

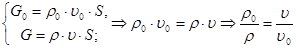

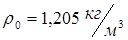

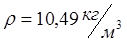

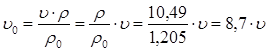

Переход осуществляется с помощью соотношения плотностей, которое выводится из условия равенства массовых расходов: где: где:

G0

– расход для условий всасывания при 0,1 МПа, 15°С;

G – расход сжатого воздуха при 0,9 МПа (давление сжатого воздуха в нагнетательной линии), 15°С;

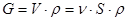

Массовый расход:

, где: , где:

V - объемный расход воздуха;

ρ - плотность воздуха при данных условиях;

ν - скорость воздуха при данных условиях;

S - площадь сечения канала, который в обоих случаях считается одинаковым.

(*), (*),

где νо

и ρо

- скорость и плотность воздуха при р=0,1 МПа (условия всасывания);

ν и ρ - скорость и плотность воздуха при р=0,9 МПа.

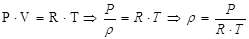

Значение плотности воздуха берётся из справочной литературы при t=15°С:

; ;  . .

Из уравнения состояния идеального газа:

(**). (**).

Подставив уравнение (**) в уравнение (*) для условий 1 и 2 получим:

; ;

Принимается  , м/с , м/с

2.По номограмме 4 [1] при известном расходе воздуха Vр

и принятой скорости νсж

в трубопроводе определяется внутренний диаметр трубопровода dвн

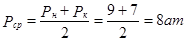

, а затем по среднему давлению в трубопроводе находятся потери давления на один погонный метр трубы δP. Средние давление в трубопроводе:

, где , где

Рн

=9 - давление сжатого воздуха, выдаваемое компрессорной станцией (на основании типового проекта);

Рк

=7 - давление сжатого воздуха, необходимое потребителям (т.к. давление находится в пределах 0,3 – 0,9МПа, принимаю Рк

=7).

Путевые потери учитываются при определении падения давления на отдельных участках.

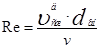

3. Определяются потери давления в местных сопротивлениях (вентилях, тройниках, коленах). Для этого необходимо условно заменить соответствующие части арматуры "эквивалентными длинами", т.е. заменяем участками трубопровода, на котором потери напора по длине равны местным потерям напора. Этот метод применим только для турбулентного режима движения потока сжатого воздуха в зоне квадратичного сопротивления. Режим выбирается по значению критерия Рейнольдса, которое можно вычислить по формуле:

, где , где

– действительная скорость сжатого воздуха при Р=9ат; – действительная скорость сжатого воздуха при Р=9ат;

dвн

– внутренний диаметр трубопровода(выбирается в соответствии с ГОСТ 10704-91 "Трубы стальные электросварные прямошовные"), м;

- кинематическая вязкость сжатого воздуха, м²/с. (для сжатого воздуха - кинематическая вязкость сжатого воздуха, м²/с. (для сжатого воздуха  = 18,5·10-6

, м2

/с.) = 18,5·10-6

, м2

/с.)

Полученное значение числа Re определяет режим движения потока среды:

· при  < 2320 – ламинарный режим; < 2320 – ламинарный режим;

· при  = 2320÷5000 – переходный режим (режим с перемеживающейся турбулентностью); = 2320÷5000 – переходный режим (режим с перемеживающейся турбулентностью);

· при  > 5000 – турбулентный режим. > 5000 – турбулентный режим.

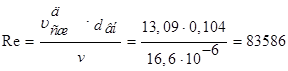

Для примера, определим значение Re на участке А2

В2

:

Таким образом, имея значения Re=83586, мы находимся в развитом турбулентном режиме (Re>5000) и поэтому возможно применение метода "эквивалентных длин".

Конфигурация сетей сжатого воздуха предусматривает местные сопротивления  , а эквивалентная длина местных сопротивлений является функцией этих сопротивлений. , а эквивалентная длина местных сопротивлений является функцией этих сопротивлений.

Эквивалентная длина местных сопротивлений, находится по номограмме [1,приложение 3], по известному нам внутреннему диаметру и значениям коэффициентов сопротивления, которые мы принимаем.

· для колена  0,33; 0,33;

· для тройника  1,0; 1,0;

· для вентиля  2,9. 2,9.

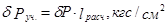

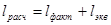

4. Определяются общие потери давления на соответствующем участке:

, где , где

, ,

lфакт

- фактическая длина участка, м.

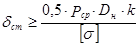

5. Используя ГОСТ 10704-91 "Трубы стальные электросварные прямошовные", по известному внутреннему диаметру d подбирается труба с наружным диаметром D и толщиной стенки δ, причём D = d + 2δ.

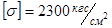

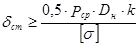

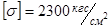

6. Из условий прочности рассчитывается минимальная необходимая толщина стенки трубы:

, где , где

Рср

– среднее абсолютное давление в трубопроводе, ; ;

Dн

– наружный диаметр трубы, мм

k=1,7 – коэффициент запаса, будет обеспечивать запас прочности при давлении

0,9МПа:

– предел текучести материала. – предел текучести материала.

Минимальная толщина стенки пропорциональна рабочему давлению, наружному диаметру и зависит от свойств металла.

Расчетная толщина стенки сопоставляется с ее действительным значением и при необходимости уточняется за счет выбора в соответствии с ГОСТ другого наружного диаметра трубы.

7. Находиться конечное давление на участке или у потребителя (для ответвлений).

Конечное давление на i-ом участке:

, ,

где i=1…5 – для правой ветки. i=1…4 – для левой ветки.

Конечное давление на предыдущем участке магистрали будет начальным на следующем.

Для участков А1

В1

, А2

В2

в качестве отпускаемого от компрессорной станции принимается давление 0,9МПа.

Давление у i-го потребителя:

, где , где

- конечное давление в точке j-го участка магистрали, к которому подключен j-ый потребитель, кгс/см2

; - конечное давление в точке j-го участка магистрали, к которому подключен j-ый потребитель, кгс/см2

;

- потери давления на один погонный метр ответвления, кгс/см2

. - потери давления на один погонный метр ответвления, кгс/см2

.

j=1…9. Конечное давление у прочих потребителей без учета фактической длины воздухопровода определению не подлежит.

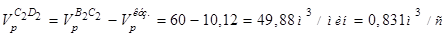

Примером применения данной методики может служить расчет участка А2

B2

:

Длина участка  ; ;

Расход сжатого воздуха на участке А2

В2

и соответственно для левой ветки воздухопровода, отходящей от компрессорной станции:

Аналогично для правой ветки и участка А1

В1

.

Расход сжатого воздуха для последующих участков магистрали определяется по следовательно вычитая значение расхода цеха, который находится на данном участке.

Таким образом, для левого направления магистрали получаем:

, ,

т.к. от участка В2

С2

не отходит ни одного ответвления к цехам-потребителям;

; ;

; ;

; ;

Принимаем скорость движения сжатого воздуха vсж

=15 м/с на участке А2

В2

, тогда скорость при условии всасывания составила νо

=135 м/с.

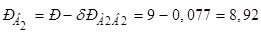

По номограмме (Приложение 4) [1] находим диаметр d и потери давления δP на участке А2

В2

в зависимости от выбранного внутреннего диаметра dвн

. По ГОСТ 10704-91 принимаем Dн

=108 мм,  ГОСТ

ст

=2мм, тогда dвн

= Dн

-2δ=104 мм. ГОСТ

ст

=2мм, тогда dвн

= Dн

-2δ=104 мм.

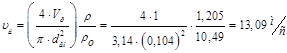

Оцениваем действительную скорость сжатого воздуха в воздухопроводе:

, ,

На участке А2

В2

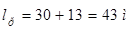

находится колено и вентиль. По номограмме 3 [1] получаем соответственно и  м, для данного участка. м, для данного участка.

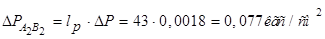

Общее потери давления на участке А2

В2

:

, где , где

, ,

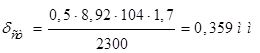

Минимальная необходимая толщина стенки трубы рассчитывается по формуле:

, где , где

Рср

– среднее абсолютное давление в трубопроводе, кгс/см2

;

k=1,7 – коэффициент запаса;

– предел текучести материала. – предел текучести материала.

Выбранная толщина стенки  ГОСТ

ст

=2 мм больше, чем минимально необходимая ГОСТ

ст

=2 мм больше, чем минимально необходимая  ст

=0,337 мм, поэтому уточнение наружного диаметра не требуется. ст

=0,337 мм, поэтому уточнение наружного диаметра не требуется.

Конечное давление в точке В2

:

кгс/м2

. кгс/м2

.

Аналогичным образом рассчитываются остальные участки и ответвления. Конечное давление каждого участка определяется с учётом давления на предыдущем. Сопротивление для колена учитывается только на участке А1

B1

, на всех остальных участках для определения эквивалентной длины учитываются сопротивления вентиля и тройника. В остальном методика сохраняется. Результаты расчета приведены в таблице 2.

На рис. 2 приведена схема воздухоснабжения предприятия с указанием длин участков, расходов воздуха и внутренних диаметров трубопроводов.

В результате проведенных расчетов мы определили, что система воздухоснабжения, отпускающая сжатый воздух с избыточным давлением 0,9 МПа, обеспечит для каждого цеха потребление воздуха с необходимым давлением Р=0,3-0,8 МПа. Для этого необходимы трубы следующих сортаментов: 108х2,0 длиной 180м; 95х2,0 длиной 440м; 88х1,6 длиной 10м; 76х1.4 длиной 60м; 70х1.4 длиной 45 метров; 60х1,4 длиной 75м; 51х1,4 длиной 120м; 48х1,4 длиной 80м; 33х1 длиной 60 метров; 27х1 длиной 145м;26х1 длиной 85м; 30х1 длиной 70м;22х1 длиной 60м; 14х1 длиной 60м.

Прочностной расчет показал, что расчетная толщина стенки трубопроводов не превышает толщин стенок труб, выбранных по ГОСТ для всех участков воздухопровода, и условия прочности обеспечены.

Таблица 2. Сводная таблица результатов аэродинамического и прочностного расчётов

| Участок |

l , м |

,м/с ,м/с |

Vp

,м3

/ мин |

Pкгс/ см2

10-

3 Pкгс/ см2

10-

3

|

d, мм |

|

lэкв

,м |

lр

,м |

Pуч

,кгс/ см2

x10-

2 Pуч

,кгс/ см2

x10-

2

|

Dгост

мм |

м/с м/с |

Pконеч

кгс/ см2

|

, мм , мм |

| ГОСТ |

Рас. |

A1

B1

A2

B2

B1

C1

B2

C2

C1

D1

C2

D2

D1

E1

D2

E2

E1

K1

E2

K2

K1

M1

l1

l2

l3

l4

l5

l6

l7

l8

l9

Проч

цеха:

K2

M1

|

60

30

55

40

80

120

80

70

60

95

45

60

80

120

75

60

70

85

145

60

10

10

|

15

15

15

15

15

15

15

15

15

15

15

10

10

10

10

10

10

10

10

10

15

15

|

60

60

60

60

48,67

49.88

45,40

47,08

31,00

46,20

26,10

0,88

10,12

11,33

14,40

2,10

3,73

2,80

3,27

4,90

42,47

24,00

|

1,8

1,8

1,8

1,8

2,4

2,5

2,2

2,0

2,8

2,1

3,2

17

3,0

2,8

2,5

8,7

6,0

7,3

6,5

5,0

2,3

3,5

|

106.5

106.5

106,5

106,5

94,5

94,5

91,1

92,5

74,5

92,1

70

14

47,2

49,5

57,5

22,0

29,0

25,5

27,0

32,5

87,0

65,0

|

3,23

3,23

1

1

1

1

1

1

1

1

1

2,9

2,9

2,9

2,9

2,9

2,9

2,9

2,9

2,9

2,9

2,9

|

13

13

4,5

4,5

4.0

4.0

3.6

3,5

2,9

3,7

2,6

1,0

4,5

4,8

5,9

1,6

2,3

1,9

2,3

2,6

10,0

6,9

|

73,0

43,0

59,5

44,5

84,0

124,0

83,6

73,5

62,9

98,7

47,6

61,0

84,5

124,8

80,9

61,6

72,3

86,9

147,3

62,6

20,0

16,9

|

13,14

7,74

10,71

8,01

20,16

31,00

18,39

14,70

17,61

20,72

15,23

106,7

25,35

34,94

20,22

53,59

43,38

63,43

95,74

31,30

4,60

5,91

|

108

108

108

108

95

95

95

95

76

95

76

14

51

51

60

22

33

27

27

33

88

76

|

13,09

13,09

13,09

13,09

13,86

14,21

12,93

13,41

13,65

13,16

11,49

14,35

10,28

11,51

10,38

12,38

9,16

10,57

12,33

12,03

13,93

10,57

|

8,86

8,92

8,76

8,84

8,55

8,53

8,37

8,38

8,19

8,17

8,04

7,31

8,58

8,41

8,17

7,51

7,74

7,89

7,60

788

8,13

7,98

|

2,0

2,0

2,0

2,0

2,0

2,0

2,0

2,0

1,4

2,0

1,4

1,0

1,4

1,4

1,4

1,0

1,0

1,0

1,0

1,0

1,6

1,4

|

0,35

0,35

0,35

0,35

0,31

0,31

0,31

0,31

0,25

0,31

0,25

0,04

0,17

0,17

0,20

0,07

0,11

0,09

0,09

0,11

0,25

0,23

|

Как альтернатива, и в то же время для проверки расчетов, был произведен компьютерный расчет по программе "Расчёт трубопроводов", адаптированной для сетей сжатого воздуха. Исходными данными для такого расчета являются:

- тип энергоносителя (в нашем случае воздух);

- длины участков и ответвлений магистралей в метрах;

- расход энергоносителя, необходимый потребителям в  . .

Такой расчет был произведен отдельно для левой и правой магистралей системы воздухоснабжения. Результаты расчета сведены в таблицы 3 и 4.

Таблица З Значения конечного давления воздуха, поступающего к потребителям

| № цеха |

Давление воздуха, МПа |

| Расчет |

Компьютерная

программа

|

| 1 |

0,731 |

0,783 |

| 2 |

0,858 |

0,862 |

| 3 |

0,841 |

0,825 |

| 4 |

0,817 |

0,785 |

| 6 |

0,774 |

0,814 |

| 7 |

0,789 |

0,812 |

| 8 |

0,773 |

0,782 |

| 9 |

0,788 |

0,755 |

Максимальное расхождение по конечным давлениям воздуха составило 6% для цеха №1 (заготовительный). Следовательно, можно считать, что расчет произведен, верно, т.к. погрешность не достигает 15%.

Таблица 4 Значения диаметров участков трубопроводов

| Участок трубопровода |

Диаметр, м |

| Расчет |

Компьютерный расчет |

| A1

B1

|

0,108 |

0,114 |

| A2

B2

|

0,108 |

0,114 |

| В1

С1

|

0,108 |

0,114 |

| В2

С2

|

0,108 |

0,114 |

| С1

D1

|

0,095 |

0,095 |

| С2

D2

|

0,095 |

0,100 |

| D1

E1

|

0,095 |

0,095 |

| D2

E2

|

0,095 |

0,100 |

| Е1

К1

|

0,076 |

0,073 |

| Е2

К2

|

0,095 |

0,102 |

| L1 |

0,014 |

0,016 |

| L2 |

0,048 |

0,051 |

| L3 |

0,051 |

0,054 |

| L4 |

0,060 |

0,060 |

| L6 |

0,030 |

0,032 |

| L7 |

0,026 |

0,028 |

| L8 |

0,022 |

0,026 |

| L9 |

0,033 |

0,036 |

Расхождение по диаметрам трубопроводов сжатого воздуха в среднем составило 5%. Максимальное для участка Е2

К2

8% и инструментального цеха 12%. Следовательно, можно считать, что расчет произведен верно, т.к. погрешность не достигает 15%.

Сравнительный анализ данных полученных в результате расчёта и расчёта компьютерной программы показал о небольшие расхождения по давлениям и диаметрам, не превышающим в большинстве 4-12 %. Данная программа может быть использована для предварительной оценки давлений у потребителей.

5 Компрессорная станция

5.1 Область применения и основные показатели

Компрессорная станция 7К-20А предназначается для применения на предприятиях всех отраслей промышленности, номинальное потребление которых находится в пределах 140 м3/мин при давлении 9кгс/ , без превышенных требований в отношении чистоты сжатого воздуха. Максимально-длительная производительность компрессорной станции при одном агрегате, находящемся в резерве или ремонте, составляет 120м3/мин. Седьмой компрессор, в случае необходимости может заменить 1 из 6 компрессоров. Режим работы компрессорной станции - круглосуточный. , без превышенных требований в отношении чистоты сжатого воздуха. Максимально-длительная производительность компрессорной станции при одном агрегате, находящемся в резерве или ремонте, составляет 120м3/мин. Седьмой компрессор, в случае необходимости может заменить 1 из 6 компрессоров. Режим работы компрессорной станции - круглосуточный.

Типовой проект применим в несейсмичных районах с расчетными зимними температурами -20,-30 (основной вариант) и -40  С. Необходимо руководствоваться главой СНиП2-89-80 "Генеральные планы промышленных предприятий. Нормы проектирования" и СН-245-71 "Санитарные нормы проектирования промышленных предприятий". Кроме этого, при привязке следует рассматривать вопрос о блокировании компрессорной станции с основными корпусами объектов энергетического и вспомогательного хозяйств, а также с производственными корпусами предприятий, в соответствии с п.27 "Указаний по строительному проектированию предприятий, зданий и сооружений машиностроительной промышленности" (СН-118-68). С. Необходимо руководствоваться главой СНиП2-89-80 "Генеральные планы промышленных предприятий. Нормы проектирования" и СН-245-71 "Санитарные нормы проектирования промышленных предприятий". Кроме этого, при привязке следует рассматривать вопрос о блокировании компрессорной станции с основными корпусами объектов энергетического и вспомогательного хозяйств, а также с производственными корпусами предприятий, в соответствии с п.27 "Указаний по строительному проектированию предприятий, зданий и сооружений машиностроительной промышленности" (СН-118-68).

Компрессорная станция должна располагаться вдали от источников загрязнения воздуха механическими примесями, газами и влагой (пескоструйные камеры, ацетиленовые станции, брызгальные бассейны и т.п.). Компрессорную станцию желательно располагать воздухосборниками, обращенными на север или северо-восток.

5.2.1Компрессор

Настоящим проектом предусматривается установка компрессоров марки ВП3-20/9, изготовляемых Краснодарским компрессорным заводом.

Тип компрессора – горизонтальный. Двухрядный, крейцкопфный, оппозитный.

Таблица 3Характеристика компрессора

| № п/п |

НАИМЕНОВАНИЕ |

ЕД.ИЗМ. |

ВЕЛИЧИНА |

| А. КОМПРЕССОР |

| 1 |

Производительность |

м3

/мин |

20 |

| 2 |

Давление нагнетания Рабс

|

кгс/см2

|

9 |

| 3 |

Число оборотов |

об/мин |

500 |

| 4 |

Расход охлаждающей воды при режимах: |

| а) tвхода=15о

С, выхода=31о

С |

м3

/ч |

5,05 |

| б) tвхода=30о

С, tвыхода=39о

С |

м3

/ч |

10,08 |

| 5 |

Масса компрессора без электродвигателя |

кг |

4410 |

| Б. ЭЛЕКТРОДВИГАТЕЛЬ |

| 6 |

Синхронного типа, марка |

ДСК-12-24-12УХЛЧ |

| 7 |

Мощность |

кВт |

132 |

| 8 |

Число оборотов |

об/мин |

500 |

| 9 |

Напряжение |

В |

380 |

Для очистки всасываемого компрессорами воздуха от механических примесей у каждого компрессора установлены фильтры, имеющие 1 ячейку типа ФЯР с фильтрующей поверхностью 0,22 м2.

При загрязнении фильтров и повышении их сопротивления до 500Па(50 мм. вод. cт.) ячейки должны быть промыты (содовым раствором и горячей водой) и просушены. Чистые ячейки, заправленные висциновым или веретенным маслом, устанавливаются в корпус фильтра.

5.2.3Холодильник концевой

Конструкцией концевого холодильника предусмотрено совмещение концевого холодильника и влагомаслоотделителя в одном аппарате. Устанавливается после компрессора для охлаждения сжатого воздуха, идущего потребителю.

5.2.4Воздухосборник

Воздухосборник устанавливается после концевого холодильника для выравнивания пульсаций давления сжатого воздуха в сети, а также для его аккумуляции. Воздухосборник вертикальный емкостью 3,2 . .

Воздухосборники устанавливаются на наружной площадке и объединяются коллектором до воздухосборников и после них.

Продувка воздухосборников производится вручную с помощью вентилей ,установленных в машинном зале не менее двух раз в смену- во время пуска и остановки компрессора.

5.2.5Масляное хозяйство

Для компрессорного и машинного масла предусматривается установка двух расходных баков емкостью 50л. Баки установлены в помещении промывки фильтров на опоре с поддоном. Подача компрессорного масла к компрессорам производится вручную. Для смазки цилиндров должно применяться компрессорное масло марки К-12, К-19 по ГОСТ 1861-73(допускается замена на КС-19 по ГОСТ 9243-75); для механизма движения –И-40А или И-50А по ГОСТ 20799-75.

5.2.6Бак для продувок

В специальном приёмнике располагается металлический бак для продувки холодильников и воздухосборников, отстоя масла из водомасляной эмульсии, слива отстоявшегося масла в маслосборник и чистой воды в канализацию.

К баку подводятся коллекторы продувочной линии, трубопровод опорожнения компрессоров и холодильников от воды, а также коллектор пусковых линий компрессоров.

Для опорожнения маслосборника к нему подводится трубопровод сжатого воздуха и отводиться труба над отметкой 0,000. Для перелива масла из маслосборника в передвижную емкость открываются вентили на трубопроводах сжатого воздуха и масла. Под давлением воздуха масло выдавливается на поверхность и вывозится на сепарацию.

5.2.7Грузоподъемное устройство

Для ремонта и чистки оборудования в машинном зале устанавливается кран подвесной, ручной, однобалочный по ГОСТ 7413-80 грузоподъемностью 2 тс Красногвардейского завода подъемно-транспортного оборудования.

5.2.8Установка для химической очистки трасс сжатого воздуха

В нагнетательных трубопроводах образуются нагаромасляные отложения, которые самовозгораясь, могут приводить к разрушительным взрывам.

Для их очистки применяются раствор пожаробезопасного моющего препарата МЛ-72, ТУ-84-348-73, который приготавливается в специальной установке. Установка передвижная, имеет точки подключения к электросети при передвижении по машинному залу. Раствор вспрыскивается через форсунку, которая вставляется во втулку, расположенную на трубопроводе сжатого воздуха. Форсунка соединяется с установкой гибким шлангом. Контроль за состоянием трубопроводов производится через катушки или арматуру. Промывку трубопроводов необходимо производить в нерабочее время последовательно каждый агрегат при отключенных задвижках у концевых холодильников остальных компрессоров.

Для промывки ячеек фильтров в здании компрессорной станции выгорожено помещение, в котором установлены: две ванны для промывки чистой водой и водой с содовым раствором, два стола для отстоя и ванна для зарядки ячеек фильтров.

Загрязненные ячейки фильтров промываются в горячем (70÷80  С) щелочном растворе концентрацией 5÷10%, затем моются чистой горячей водой (70÷80 С) щелочном растворе концентрацией 5÷10%, затем моются чистой горячей водой (70÷80  С), укладывается на стол для стока воды и просушиваются. С), укладывается на стол для стока воды и просушиваются.

Затем опускаются в ванну с подогретым висциновым или веретенным маслом, и укладывается на стол для стекания излишков масла. К ваннам для промывки и зарядки подводится пар для разогрева воды, щелочного раствора и масла.

Время работы по промывке и зарядке ячеек фильтров составляет около 4 часов в месяц.

5.2.10Глушители шума

Для глушения шума от всасывающих и стравливающих воздухопроводов проектом предусмотрены глушители шума.

Глушитель шума всасывания (ГЩВ) представляет собой металлический корпус, покрытый звукопоглощающим материалом, в который вставлены звукопоглощающие кассеты.

Глушитель шума стравливания (ГШС) – трубчатый. Эффективность глушителей шума представлена в таблице 4.

Таблица 4

| λ, Гц |

63 |

125 |

250 |

500 |

1000 |

2000 |

4000 |

8000 |

| ГШВ |

12,5 |

35,5 |

40 |

50 |

50 |

50 |

50 |

40 |

| ГШС |

11 |

20 |

60 |

64 |

72 |

75 |

57 |

39 |

6.1.Схемы теплотехнических измерений

В компрессорных станциях с большим количеством компрессорных установок и измерительных приборов трудно контролировать работу каждой компрессорной установки по показаниям местных приборов. Для сокращения штатов и удобства наблюдения целесообразно сосредотачивать контрольно-измерительные приборы в определенных пунктах контроля и управления, размещая их на специальных теплотехнических щитах.

Применяются индивидуальные, групповые, блочные и центральные теплотехнические щиты.

Индивидуальные, групповые и блочные теплотехнические щиты контроля и управления должны устанавливаться в машинном зале компрессорной станции в пунктах пребывания дежурного персонала.

В крупных компрессорных станциях устанавливаются центральные щиты, на которых сосредотачиваются приборы контроля за работой всех компрессорных установок.

По своему устройству теплотехнические щиты бывают шкафными (закрытыми) и панельными (открытыми). Щиты устанавливаются на полу (полногабаритные) или крепятся на стене (малогабаритные). Малогабаритные щиты приспособлены только для индивидуальных компрессорных установок.

Щиты изготовляются из листовой стали толщиной 3-4 мм.

Схема теплотехнического контроля выполняется обычно на базе принципиальной технологической схемы, на которой посредством общепринятых условных обозначений указывается размещение необходимых контрольных и измерительных приборов, а также устройств сигнализации.

На схемах теплотехнического контроля работы компрессорной установки указываются: количество и расположение мест измерения; род измеряемых величин (давление, температура, расход), количество и тип вторичных измерительных приборов и датчиков; пункты установки вторичных приборов и датчиков; параметры или пределы измерения приборов; количество и местонахождение (на щите или пульте) переключателей и кранов для соединения измерительных приборов; размещение аппаратуры технологической сигнализации и т.п.

Часть приборов устанавливается по месту, т.е. непосредственно на оборудовании, а часть выносится на щит контроля управления. Расположение контрольно-измерительных приборов на щите показано на рис.2.

B компрессорных станциях, где применяются схемы автоматики расстановка контрольно-измерительных приборов, должна быть увязана с приборами автоматики.

Все установленные на станции контрольно-измерительные приборы можно разделить на указывающие (милливольтметры, логометры, амперметры и вольтметры, указывающие и сигнализирующие электроконтактные манометры, манометрические термометры) и контрольно-релейные (температурные реле и реле давления), а также самопишущие (манометры, расходомеры).

Для привлечения внимания дежурного персонала к ненормальностям в состоянии оборудования или технологических параметров служит предупреждающая и аварийная сигнализация.

Предупреждающая сигнализация подается продолжительным звонком и включением соответствующей лампы на сигнальном табло при:

1) нагреве коренных подшипников свыше 60-65°;

2) снижении давления масла в циркуляционных системах смазки до величины менее 0,5-1 кГ/см2

;

3) давлении воздуха в промежуточном охладителе при установившемся режиме работы ниже 1,2 или выше 2,8 кГ/см2

;

4) исчезновении напряжения на панелях автоматики;

5)автоматическом вводе резервного насоса;

6)отклонении уровня воды в бассейнах градирен на 200 мм выше или ниже заданной величины.

Аварийная сигнализация подается прерывистым звонком во всех случаях аварийного отключения компрессоров. Звуковые сигналы выключаются централизованным нажатием специальной кнопки. Световые сигналы остаются до устранения причины, вызвавшей их появление.

Принципиальная технологическая схема теплотехнического контроля и сигнализации для одной компрессорной установки приведена на рис.3 где:

1-давление воздуха за второй ступенью компрессора; 2-сила тока электродвигателя компрессора; 3-давление воздуха за конечным охладителем; 4-табло технологической сигнализации; 5-давление воздуха в магистральном трубопроводе; 6-температура воздуха за второй ступенью компрессора; 7-температура воздуха за конечным охладителем; 8-температура воздуха в магистральном трубопроводе; 9-давление охлаждающей воды у входа в компрессорную станцию; 10-температура охлаждающей воды на сливе из охладителя; 11-давление воздуха в воздухосборнике; 12-ключ и кнопки опробывания и съема сигнализации; 13-ключ управления двигателем компрессора; 14-переключатель съёма зашиты.

Рис.2.Расположение контрольно-измерительных приборов на щите типа ЩП-ПД для контроля и управления одной компрессорной установкой с компрессором марки 160 В-20/8

Рис.3. Принципиальная технологическая схема теплотехнического контроля и сигнализации компрессорной установки.

Автоматизация оборудования компрессорной станции резко повышает КПД. оборудования, обеспечивает надежность его работы и улучшает условия труда обслуживающего персонала станции. При помощи средств автоматизации осуществляют:

1) автоматическое регулирование производительности компрессора;

2) автоматическую защиту оборудования компрессорной станции при случайном самовключении машин и приборов, при аварии установки получения сжатого воздуха, а также при ненормальных режимах работы систем водоснабжения и смазки;

3)автоматическое регулирование расхода воды для охлаждения цилиндров компрессора и охлаждения воздуха в охладителе;

4)автоматическое и дистанционное управление регулирующими и запорными устройствами агрегатов, механизмов и коммуникаций;

5)автоматический пуск или остановку вспомогательного и резервного оборудования компрессорной станции. В небольших компрессорных станциях применяют частичную автоматизацию, при помощи которой осуществляют:

а) автоматическое включение и выключение двигателей компрессоров с автоматическим вводом и выводом пусковых реостатов в зависимости от величины давления сжатого воздуха в воздухосборниках;

6) автоматическое отключение компрессоров при повышении температуры сжатого воздуха, охлаждающей воды, масла, повышении уровня масла в картере компрессора или понижении давления масла и при перегрузке электродвигателя компрессора или повреждении одной из фаз электродвигателя;

в) автоматическую продувку маслоотделителей.

6.2.1 Автоматическое регулирование производительности компрессора

Количество воздуха, подаваемого компрессором в воздушную сеть, регулируют при помощи автоматического регулятора производительности.

В качестве автоматических регуляторов производительности на компрессорах применяют двухпозиционные регуляторы, многопозиционные регуляторы или группы двухпозиционных регуляторов и автоматические регуляторы непрямого действия.

Двухпозиционные регуляторы служат для регулирования отклонения всасывания, отжима всасывающих клапанов и для всех видов прерывистого регулирования.

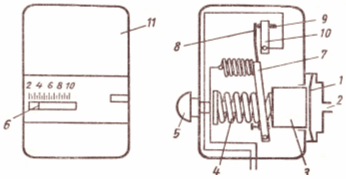

На рис 4 показан электрический двухпозиционный регулятор типа контактного манометра. Такие регуляторы применяют в системе прерывистого регулирования, осуществляемого остановкой электродвигателя компрессора.

Многопозиционные регуляторы или группы двухпозиционных регуляторов применяют для ступенчатого регулирования производительности компрессора.

Регуляторами непрямого действия осуществляют плавное регулирование производительности компрессора.

Если в воздушную сеть подают сжатый воздух несколько компрессоров, то применяют такое автоматическое регулирование производительности, при котором:

1) компрессоры должны последовательно отключаться или включаться по мере уменьшения или увеличения нагрузки на компрессорную станцию на величину производительности каждого компрессора;

2) незначительные и кратковременные изменения нагрузки на компрессорную станцию будут восприниматься регулятором работающего компрессора, не затрагивая систему автоматизации компрессорной станции.

Рис 4 Электрический двухпозиционный регулятор

1- диафрагма; 2-наружний подвод; 3- коробка; 4-пружина; 5-винт; 6стрелка; 7-рычаг; 8-подвижной контакт; 9-неподвижный контакт; 10-магнит; 11-крышка.

6.2.2Автоматическая защита оборудования

Автоматическая защита срабатывает: при повышении температуры и давления воздуха, воды и масла свыше допустимой величины; при прекращении поступления воды и масла в компрессор; при выходе из строя какого-нибудь механизма компрессорной установки, влияющего на нормальную работу смежных установок.

Всесоюзным научно-исследовательским (ВНИИТБ) разработан компрессорный автомат, при помощи которого при повышении давления и температуры сжатого воздуха после второй и третьей ступени компрессора выше установленных величин отключается электродвигатель компрессора и подается звуковой сигнал при падении давления в магистрали, охлаждающей воды.

Основными элементами автомата являются температурный датчик типа ТГ-278 и датчик давления сжатого воздуха, в качестве которых применяют электроконтактные манометры, устанавливаемые после второй и третьей ступеней компрессора.

Защита электродвигателя осуществляется с помощью тепловых реле в цепи электродвигателя.

Для уменьшения расхода воды на охлаждение цилиндров в компрессорах применяют устройства с электрическим или пневматическим управлением, автоматически выключающие подачу охлаждающей воды.

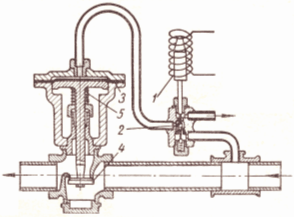

Устройство с электрическим управлением показано на рис 5. При пуске электродвигателя замыкается цепь соленоида 1, и связанный с его сердечником перекладной клапан 2 поднимается и садится на верхнее седло, сообщая полость над диафрагмой 3 с водонапорной магистралью. Под действием напора воды в магистрали открывается клапан 4.

При остановке электродвигателя цепь соленоида размыкается, перекладной клапан 2 опускается на нижнее седло и сообщает полость над диафрагмой 3 со сливной трубкой, а пружина 5 закрывает клапан 4, прекращая доступ воды в компрессор.

Рис 5 Устройство для автоматического выключения охлаждающей воды с электрическим управлением

На рис 6 показан клапан пневматического действия для автоматического выключения охлаждающей воды. Доступ охлаждающей воды к компрессору прекращается в результате давления на диафрагму сжатого газа, подводимого к клапану и к регулирующему органу для осуществления холостого хода компрессора.

Рис 6 Клапан пневматического действия для автоматического выключения охлаждающей воды

При автоматическом управлении контроль за поступлением охлаждающей воды осуществляют с помощью контактного манометра, установленного на водяной линии после входного вентиля.

Защита компрессора от перегрузки осуществляется температурным реле, включенным в главную силовую линию электродвигателя. Эти приборы включают последовательно в цепь управления электродвигателем; размыкание цепи в любом месте вызывает остановку электродвигателя.

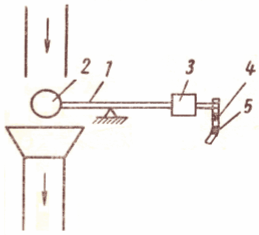

Помимо устройств, обеспечивающих автоматическое выключение подачи охлаждающей воды, во время, перерыва в подаче воздуха, на компрессорных установках осуществляют также автоматизацию контроля за охлаждением компрессоров. Установленные на компрессорных станциях приборы приспособления сигнализируют машинистам компрессорной станции о ненормальностях в работе компрессоров или отключают компрессор в случае повышения температуры воздуха и прекращения подачи воды для охлаждения компрессора. На рис 7 показана схема автоматического устройства, сигнализирующего об уменьшении подачи охлаждающей воды и останавливающее компрессор при нарушении подачи. Устройство просто по конструкции и состоит из рычага I, груза 2 и противовеса 3. Как только уменьшится расход воды на охлаждение компрессора, противовес опустится и замкнет сначала цепь сигнального устройства 4, а при дальнейшем уменьшении расхода воды или прекращении подачи ее замкнет цепь отключающего устройства б, и компрессор остановится.

Рис 7 Схема автоматического устройства, сигнализирующего об уменьшении подачи охлаждающей воды

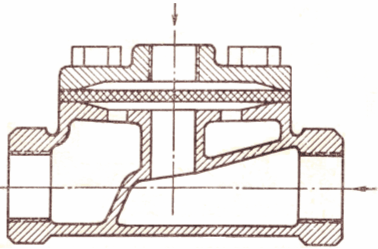

Для автоматического контроля за подачей охлаждающей воды на подводящем воду трубопроводе устанавливают струйное реле конструкции ВИГМ (Всесоюзного института Гидромашиностроения). Реле рис 8 состоит из цилиндра 1, скалки 2,поршня 3, пружины 4 и реле 5. Принцип действия реле следующий.

Поршень под давлением воды перемещается и пропускает ее в компрессор. Как только прекратится подача воды по трубопроводу, поршень под действием пружины переместится в обратном направлении и через скалку, а также систему рычагов, воздействует на две пары контактов, расположенных в корпусе реле. При этом одна пара контактов замкнется, в результате чего будет действовать сигнализация, а другая пара контактов разомкнётся, и двигатель компрессора вы-ключится. Для полной автоматизации системы охлаждения компрессора кроме струйного реле и реле времени устанавливают термическое реле и вентиль с электроприводом.

Рис 8 Струйное реле конструкции ВИГМ.

В данном курсовом проекте я рассмотрел снабжение сжатым воздухом машиностроительного завода от отдельно стоящей компрессорной станции. Для обеспечения заданных расходов сжатого воздуха(120 ), на основе типового проекта, была спланирована компрессорная станция 7(6)К-20А. Территориальная планировка предполагает два магистральных соединения: отпуск сжатого воздуха на левую и правую магистраль компрессорной станции одинаков и равен 60 м3

/мин. ), на основе типового проекта, была спланирована компрессорная станция 7(6)К-20А. Территориальная планировка предполагает два магистральных соединения: отпуск сжатого воздуха на левую и правую магистраль компрессорной станции одинаков и равен 60 м3

/мин.

Произвёл аэродинамический расчет сетей сжатого воздуха, соединяющих компрессорную станцию с каждым цехом, а именно – были определены потери давления, которые для левого крыла составили от 0,007 МПа, до 0,086 МПа, для правого от 0,013 МПа до 0,101 МПа. Следовательно система воздухоснабжения, отпускающая сжатый воздух с избыточным давлением 0,9 МПа, обеспечит для каждого цеха потребление воздуха с необходимым давлением Р=0,3-0,8 МПа. Также определили диаметры трубопроводов на каждом участке магистрали, которые составляют для левого крыла от 108 до 88 мм, для правого – 108-76 мм. Диаметры ответвлений для левой части магистрали – 14-48 мм и для правой – 22-60 мм. Выбранные по ГОСТ 10704-91 значения диаметров обеспечивают нужные скорости воздуха в системе

На основе расчетов на прочность определена величина минимальной толщины стенок труб, соединяющих компрессорную станцию с каждым цехом в соответствии с ГОСТ 10704-91. Минимальная толщина составила 1 мм. Запас прочности в среднем для трубопроводов составляет порядка 85-90%.

Рассмотренная система воздухоснабжения является эффективной, полной и обеспечивает всех потребителей сжатого воздуха.

1.Системы производства и распределения энергоносителей промышленных предприятий. Системы воздухоснабжения промышленных предприятий. Методическое указание к курсовому проекту. – Брянск : БГТУ, 1994.

2.Блейхер И.Г. Компрессорные станции. / И.Г. Блейхер, В.П. Лисеев. – Машгиз , государственное научно-техническое издание машиностроительной литературы, 1959.- 323с.

3.Тарасов В.М. Эксплуатация компрессорных установок. /В.М. Тарасов.- М.: Машиностроение, 1987.-136с.

4.Назаренко У.П., Межерицкий Н.А. "Эксплуатация и повышение экономичности воздушных компрессорных установок" - М.: "Энергия", 1977. – 152с.

Приложение

| Формат |

Зона |

Поз. |

Обозначение |

Наименование |

Приме-чание |

| Основное оборудование |

| 1 |

ВПЗ-20/9 УХЛ4 |

Компрессор воздушный |

| поршневой |

| Q=0,367 м3

/с(22 м3

/мин) |

| Рабс

=0,9 МПа(9 кгс/см2

) |

7 |

| 2 |

ХРПУ 4 ТУ26-411-75 |

Холодильник промежуточный |

7 |

| 3 |

ДСК-12-24-12УХЛ4 |

Электродвигатель синхронный |

| ТУ 16.512.050-75 |

N = 132 кВт |

| V = 380В |

| n = 500 об/мин |

7 |

| 3 |

ХРК 9/8 |

Холодильник концевой |

| Рабс

=0,88 МПа(9 кгс/см2

) |

| 4 |

Возбудительный агрегат, |

| в том числе: |

| В18-2У3 |

а) генератор N = 4.5 кВт |

| n = 1500 об/мин |

7 |

| 4А 112М 4УЗ |

б) асинхронный двигатель |

| N = 5.5 кВт |

| n = 1500 об/мин |

7 |

| Р3В-11 БУ3 |

в) регулятор возбуждения |

7 |

| 5 |

ХРК-9/8 У4 |

Холодильник концевой |

| Рабс

=0,9 МПа(9 кгс/см2

) |

7 |

| 6 |

В-3.2 |

Воздухосборник |

| ГОСТ 9028-76 |

V =3.2 м3

|

| Рабс

=0,88 МПа(9 кгс/см2

) |

7 |

| 7 |

Щит управления |

7 |

| 8 |

ПУ7501-73Б3А |

Панель управления |

7 |

| 9 |

1ШР-2ШР |

Шкаф распределительный |

2 |

| 10 |

Центральный щит |

| компрессорной |

| 11 |

ГОСТ 7413-80 |

Кран подвесной ручной |

| однобалочный Q = 20кН; |

| Lк

=4.5м l=0,6м |

| полна длина крана L=5.7м; |

1 |

| 12 |

ОВПУ-250 |

Огнетушитель воздушно-пенный |

| ТУ22-2336-71 |

Р=0,98 МПа |

| Q = 0.25м3

(250 л) |

1 |

| Нестандартное оборудование |

| 13 |

ГФ.00.00.00.000 |

Фильтр воздушный |

| с глушителем |

7 |

| 14 |

ГШС 60.00.000 |

Глушитель шума стравливания |

1 |

| производительностью 60м3

/мин |

1 |

| 15 |

УО.00.000. Э4 |

Установка для очистки трасс |

| сжатого воздуха |

2 |

| 16 |

БП.00.000. Э4 |

Бак продувочный |

1 |

| 17 |

ВП.00.000. Э4 |

Ванна для промывки ячеек |

| фильтров |

2 |

| 18 |

ВЗ.00.000. Э4 |

Ванна для зарядки ячеек фильтров |

| V =0.22 м3

|

1 |

| 19 |

СО.00.000. Э4 |

Стол для отстоя ячеек фильтров |

2 |

| 20 |

БР.00.000. Э4 |

Бак расходный для масла V=50л |

2 |

| Прочее оборудование |

| 21 |

МС.00.000 |

Маслосборник |

1 |

| 22 |

ОМ.00.000 |

Опора под маслобаки |

1 |

| 23 |

Стеллаж для запчастей |

1 |

| 24 |

Верстак с тисками |

1 |

|