Федеральное агентство по образованию

Государственное образовательное учреждение

среднего профессионального образования

«Курганский технологический колледж»

| Отделение |

Автосервис |

| Специальность |

190604 « Техническое обслуживание и ремонт автомобильного транспорта |

УТВЕРЖДАЮ

"___" ____________ 200__ г.

Зав. отделением___________________

Руководитель ___________________

на выполнение дипломного проекта

| студентом группы |

452 |

| (шифр группы)

|

| Вохменцев Михаил Анатольевич |

| (Фамилия, Имя, Отчество)

|

| Тема проекта: |

Проектирование участка восстановление основных и базовых деталей на АРП |

Утверждена приказом директора КТК от ________________№ ________.

Срок сдачи студентом законченного проекта: ___________________________.

Исходные данные к работе (перечень графического материала)

Планировка участка на формате А1. N=3000..

Основная рекомендуемая литература: 1. Методические указания к дипломному проектированию для специальности 1906904 «Техническое обслуживание и ремонт автомобильного транспорта» Авторы –составители: Илюхина Е.В. Маниец Ю.Д.

2. Епифанов Л.И. Епифанова Е.А. «Техническое обслуживание и ремонт автомобилей и двигателей»: Учебник для студ. Учреждений СПО/ М.: Издательский центр «Академия», 2005 год.

3. В.М. Власов «Техническое обслуживание и ремонт автомобилей»: Учебник для студ. Учреждений СПО/ М.: Издательский центр «Академия», 2003 год.

Федеральное агентство по образованию

Государственное образовательное учреждение

среднего профессионального образования

«Курганский технологический колледж»

К защите допускается

Зав.отд._______________

| должность, Фамилия, И.О., степень, звание)

|

"____"________ 200__ г.

|

|

Защищен с оценкой

______________

| должность, Фамилия, И.О., степень, звание)

|

"____"________ 200__ г.

|

|

ДИПЛОМНЫЙ ПРОЕКТ

ПРОЕКТИРОВАНИЕ УЧАСТКА ВОССТАНОВЛЕНИЕ ОСНОВНЫХ И БАЗОВЫХ ДЕТАЛЕЙ НА АРП

Шифр проекта (КТК____190604__ 452 6027 )

шифр специальности номер группы номер зачетной книжки

| Студент |

Вохменцев Михаил Анатольевич |

| (Фамилия, Имя, Отчество) подпись

|

| Руководитель преподаватель КТК, Маклаков Александр Евстратьевич |

| (должность, Фамилия, И.О., степень, звание)

|

Консультанты по основным разделам

1. Преподаватель КТК, Илюхина Е.В.

(должность, Фамилия, И.О., степень, звание) подпись

2. Преподаватель КТК, Матиец Ю.Д.

(должность, Фамилия, И.О., степень, звание) подпись

3. Преподователь КТК, Косачева Г.М.

(должность, Фамилия,И.О. степень, звание) подпись

Нормоконтролер

. Преподаватель КТК, Кокина Г.П.

(должность, Фамилия, И.О., степень, звание) подпись

Рецензент

(должность, Фамилия, И.О., степень, звание) подпись

|

Курган, 2008 г

СОДЕРЖАНИЕ

Введение…………………………………………………….………...5

1.Организационно- экономическая характеристика предприятия...8

2. Технико-экономическое обоснование проекта…………..……..14

Реклама

2.1 Технологический расчет…………………..………..….………..14

2.2 Подбор технологического оборудования………………………16

2.3 Экономический расчет…………………………..……………....17

3. Техника безопасности, охрана труда и окружающей среды..….22

3.1 Техника безопасности…………………………………………...22

3.2 Охрана труда……………………………………………………..25

3.3 Охрана окружающей среды………………………...…………...28

Заключение………………………………………...............................30

Список используемой литературы………………………..………...31

Приложение

ВВЕДЕНИЕ

В процессе эксплуатации автомобиля его рабочие свойства постепенно ухудшаются из-за изнашивания деталей, а также коррозии и усталости материала, из которого они изготовлены. В автомобиле появляются отказы и неисправности, которые устраняют при техническом обслуживании (ТО) и ремонте.

Основным источником экономической эффективности КР автомобилей является источником остаточного ресурса и деталей.

Около 70…75% детали автомобилей, поступившие в КР, могут быть использованы повторно либо без ремонта, либо после небольшого ремонтного воздействия.

Детали, полностью исчерпавшие свой ресурс и подлежащие замене, составляют 25…30% всех деталей. Это поршни, поршневые кольца, подшипники качения, резинотехнические изделия и др. Количество деталей, износ рабочей поверхности которые находятся в допустимых пределах, что позволяет использовать их без ремонта, достигает 30…35%. Остальные детали автомобиля (40…45%) могут быть использованы повторно только после их восстановления. К ним относятся большинство наиболее сложных, металлоёмких и дорогостоящих деталей автомобиля, в частности блок цилиндров, коленчатый и распределительные валы, головка цилиндров, картеры коробки передач, заднего моста и др. Стоимости их изделии.

Себестоимость КР автомобиля и их составных частей обычно не превышает 60…70% стоимости новых аналогичных изделий. При этом достигается экономия металла и энергетических ресурсов. Высокая эффективность централизованного ремонта обусловила развития авторемонтного производства, которые всегда занимало значительное место в промышленном потенциале нашей страны. Объёмы централизованного ремонта автомобилей и их составных частей достигли, а по некоторым позициям превзошли объёмы их производства.

Организация ремонта автомобилей в нашей стране постоянно уделялось больше внимания. В первые годы советской власти автомобильный парк в нашей стране состоял всего из нескольких тысяч автомобилей, главным образом иностранного производства.

Реклама

Для организации производства автомобилей в молодой Советской республике не было ни материальной базы, ни опыта, ни подготовленных кадров, поэтому развитие авторемонтного производства исторически опередило развитие отечественного автомобилестроения.

При капитальном ремонте полнокомплексных автомобилей, они на длительный срок выбывают из эксплуатации. Стремление сократить простой автомобилей в ремонте привело к практике строительства АРП в местах высокой концентрации автомобильного парка, с тем чтобы максимально их приблизить к поставщикам ремонтного фонда. При строительстве многих крупных промышленных и энергетических объектов рядом создавались ремонтные заводы для обслуживания автомобилей, работающих на строительстве. Потери времени и затраты средств на их транспортировку в ремонт при этом невелики, но получаемый от этого эффект целиком поглощается высокой себестоимостью и низким количеством ремонта на универсальном предприятии с небольшой производственной программой.

Одной из прогрессивных тенденций в отечественной практике ремонта явилось широкое распространение агрегатного метода при ТР автомобилей. Он осуществляется путём плановой замены неработоспособных агрегатов новыми или заново отремонтированными взятыми из оборотного фонда. При ремонте автомобилей агрегаты в зависимости от их технического состояния подвергаются ТР или КР. Агрегатный метод отделяет процессы индустриального ремонта агрегатов отработанных по их демонтажу и монтажу в эксплуатационных условиях и тем самым обеспечивает значительное сокращение простоев автомобилей в ремонте и способствует централизации работ как по капитальному, так и по техническому ремонту агрегатов.

На АРП одним из составных частей является участок восстановления новых и базовых участков на АРП, проектирование которого является темой моего дипломного проекта.

Цели проектирования:

– это рассчитать производственную программу;

- описать планировку участка;

- подобрать соответствующее оборудование;

- рассмотреть технологический процесс;

- рассмотреть вопросы по технике безопасности.

1. ОРГАНИЗАЦИОННО-ЭКОНОМИЧЕСКАЯ ХАРАКТЕРИСТИКА

ОРГАНИЗАЦИОННО-ЭКОНОМИЧЕСКАЯ ХАРАКТЕРИСТИКА АРП

В состав ремонтного предприятия входят основное и вспомогательное производства, складское хозяйство, транспорт, лаборатории, заводоуправление.

Основное производство включает цехи и производственные участки, непосредственно занятые выполнением технологического процесса ремонта и выпуском готовой продукции.

Вспомогательное производство включает инструментальное хозяйство и отдел главного механика (ОГМ). В его функции входят обслуживание и ремонт оборудования, зданий, сооружений и инженерных сетей, изготовление, ремонт и заточка инструментов, изготовление приспособлений и другие работы.

Складское хозяйство включает склады ремонтного фонда, готовой продукции, запасных частей, материалов, химикатов, метала, лакокрасочных, горюче-смазочных материалов, сжатых газов, утиля и других складов в зависимости от специализации предприятия.

Транспорт ремонтного предприятия разделяется на внешний и внутризаводской. Для организаций и осуществления внешних перевозок в составе заводоуправления образуется транспортный отдел. Внутризаводской транспорт включает участок хранения и ремонта, а также зарядки аккумуляторов электротранспорта.

Лаборатории ремонтного предприятия: центральное, измерительное, надежности. Центральная лаборатория включает отделения: химическое, металлографическое, фотографическое.

Заводоуправление включает должности лиц и отделы, состав и функции которых зависят от специализации и размеров предприятия.

Основное и вспомогательное производства могут быть организованы по бесцеховой и цеховой структурам. Производственные участки возглавляют мастера. При бесцеховой структуре мастера участков основного производства непосредственно подчинены главному инженеру, вспомогательного производства – главному механику. Бесцеховая структура рекомендуется для ремонтных предприятий с числом рабочих до 500 человек. При цеховой структуре производственные участки объединены в цехи, а мастера участков подчинены начальникам цехов. Как правило, в цехе должно работать не менее 125 человек.

Для ремонтных предприятий с цеховой структурой характерен следующий состав основного производства.

Разборочно-моечный цех включает участки наружной мойки и приемки, разборочно-моечный, дефектования деталей и входного контроля, а на крупных ремонтных предприятиях – централизованного приготовления и очистки растворов.

Сборочный цех включает участок комплектования деталей и другие участки в зависимости от типов предприятия:

на предприятиях по ремонту двигателей – участки восстановления базовых и основных деталей, сборки двигателей, испытания, доукомплектования и доводки двигателей, ремонта приборов питания, ремонт электрооборудования, окраски деталей;

на предприятиях по ремонту прочих агрегатов – восстановление базовых и основных деталей агрегатов, сборки агрегатов, ремонт приборов, пневмо- и гидросистем, окраски агрегатов и узлов;

на предприятиях по ремонту полнокомплектных автомобилей и автобусов – участки ремонта рам, ремонта электрооборудования, сборки автомобилей (автобусов), регулировки и испытания автомобилей (автобусов), шиномонтажный, аккумуляторный, при ремонте автобусов – ремонт приборов пневмо- и гидросистем. Если последние предприятия не получают отремонтированные агрегаты по кооперации, то в состав сборочного цеха включают участки сборки и ремонта двигателей, испытания и доукомплектования двигателей, ремонта приборов питания, сборки и ремонта агрегатов.

Цех ремонта кузовов (кабин и оперения) создается на предприятиях по ремонту полнокомплектных автомобилей (автобусов) и включает участки: обойный, окрасочный, деревообрабатывающий, ремонт и сборки платформ (при небольшой программе последние два участка могут быть объединены в один деревообрабатывающий участок), а также участок ремонта кабин и оперения (при ремонте грузовых автомобилей) и участки ремонта кузовов жестяницко – заготовительный, арматурный сборки кузовов (при ремонте автобусов и легковых автомобилей).

Цех восстановления и изготовления деталей имеет участки: слесарно – механический, сварочно – наплавочный, полимерный, гальвонический, кузнечный (кузнечно – рессорный), медницкий (медницко – радиаторный), термический (при небольшой программе последние три участка могут быть объединены в тепловой участок).

Вспомогательное производство включает инструментальное хозяйство и отдел главного механика (ОГМ) с участниками ремонтно-механическим, электроремонтным (при небольшой программе они объединяются в единый ремонтно-механический участок) и ремонтно-строительным.

УЧАСТОК ВОССТАНОВЛЕНИЯ ОСНОВНЫХ И БАЗОВЫХ ДЕТАЛЕЙ

Проведём процентное соотношение трудоёмкости по видам работ участка восстановления основных и базовых деталей:

Работы по блоку и головке цилиндров:

слесарные…………………………………………….11,92

сверлильные……………………………………….…6,34

Прессовые работы………………………………………...2,03

Гидравлическое испытание………………………………4,06

Расточные работы………………………………………....14,21

Хонинговальные работы………………………………….7,61

Работы по коленчатому валу:

слесарные…………………………………………….14,23

шлифовальные……………………………………….21,08

токарные……………………………………………...7,20

полировальные……………………………………….6,59

шлифовальные работы по распределительному валу…..10,40

Блоки цилиндров и картеры сцепления поступают на участок после выполнения сварочно-наплавочных работ по однорельсовому пути, оборудованному электроталями с автоматическим адресованием грузов. Блок цилиндров обрабатывают с тонкой последовательностью основных технологических операций: расточка посадочных отверстий под гильзы, перепрессовка втулок распределительного вала, одновременная расточка поясков под гильзы всех цилиндров блока, развёртывание отверстий под толкатели, одновременная расточка постелей подшипников и втулок распределительного вала, наружная мойка и промывка масленых каналов, запрессовка гильз, гидроиспытание, сборка блока цилиндров с картером сцепления и последующая расточка отверстия в картере сцепления, центрирующего оси двигателя и коробки передач.

Восстановленный блок цилиндров в сборе с картером сцепления по рольгангу поступает на участок сборки силовых агрегатов. Межпостовая транспортировка блоков цилиндров осуществляется в основном по рольгангам и в отдельных случаях при помощи кранов с электрическими талями грузоподъёмностью 0,25т.

Межпостовая транспортировка картеров сцепления, головок цилиндров и моховиков осуществляется в основном по рольгангам. Межпостовая транспортировка распределительных валов производится на передвижных стеллажах-тележках.

Коленчатые валы, поступают на участок непосредственно после дефектации на подвесном конвейере с автоматическим адресованием грузов. Коленчатые валы с износом шеек в пределах ремонтных размеров после наплавки и восстановления центровых фасок поступает на станочную обработку (шлифование шеек, суперфиниширование и полирование), после которой производится промывка валов и их масляных каналов.

Коленчатые валы, требующие наплавки шеек, после восстановления центровых фасок поступают на участок наплавки. После наплавки шеек производится предварительное их шлифование, зенкование отверстии масленых каналов и упрочнение галтелей шеек роликовой обкаткой. В дальнейшем коленчатые валы восстанавливают перешлифовкой под ремонтные размеры. Межпостовая транспортировка коленчатых валов в основном производится кран-балками с электрическими татями грузоподъёмностью 0,25т.

Линии ремонта блоков и головок цилиндров имеют П- образную конфигурацию, а коленчатых валов - Г-образную. Конфигурация линии обусловливаются общей компоновкой участка, когда линии, предназначенные для восстановления деталей, имеют направление, перпендикулярное к линиям, предназначенным для сборки силовых агрегатов. Такое расположение линий обеспечивает лучшие условия подачи деталей на соответствующие сборочные рабочие места, а также улучшает общую транспортную схему предприятия.

СХЕМА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

2.

ТЕХНИКО- ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ

ПРОЕКТА

2.1 ТЕХНОЛОГИЧЕСКИЙ РАСЧЕТ УЧАСТКА

2.1.1 ИСХОДНЫЕ ДАННЫЕ

Годовая программа N=3000 единиц.

Нормативная трудоемкость tэ=360 чел.час.

Коэффициенты корректировки :

К1

=1

К2

=1

К3

=1,05

К4

=0,97

К5

=0,56

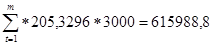

2.1.2. РАСЧЕТ ПРОИЗВОДСТВЕННОЙ ПРОГРАММЫ

Годовой объём работ – это суммарная трудоёмкость выполнения годовой производственной программы. Годовые объёмы работ предприятия (Тг

) и производственных участков определяются по формуле

, чел.час. (1) , чел.час. (1)

Тг

= чел.час чел.час

Где Тi – трудоёмкость ремонта i-го изделия; Ni

– годовая производственная программа ремонта i-го изделия;

При расчёте по укрупнённым показателям трудоёмкость ремонта и другие технико-экономические показатели определяются по формуле

Тi

=tэ

k1

k2

k3

k4

k5

, чел.час. (2)

Где tэ

- трудоёмкость для эталонных условий, чел.-ч.; k1

…k5

– коэффициенты приведения, учитывающие: годовую производственную программу АРП (k1

); типы, модели и модификации автомобилей или агрегатов (k2

); количество ремонтируемых на предприятии моделей агрегатов (автомобилей) (k3

); соотношение в программе предприятия

полнокомплектных автомобилей и комплектов агрегатов (только для предприятий, ремонтирующих полнокомплектные автомобили) (k4

); соотношение между трудоёмкостями капитального ремонта агрегатов, входящих в силовой агрегат и комплект прочих агрегатов (k5

).

Т1

=360*1*1*1,05*0,97*0,56=205,3296 чел.час.

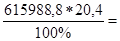

Годовые объёмы отдельных j-x видов работ, выполняемых отдельными производственными участками, определяются по формуле

Тг

j

= , чел.час. (3) , чел.час. (3)

Где nij

- доля j-го вида работ в общей трудоёмкости ремонта i-го изделия, %.

n=20,4

Туч

=   125661,71чел.час 125661,71чел.час

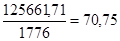

2.1.3. РАСЧЕТ ПРОИЗВОДСТВЕННЫХ РАБОЧИХ

При укрупнённых расчётах площади производственных участков основного и вспомогательного производства (Р) определяются по формуле

Р= , чел. (4) , чел. (4)

Фр

=1776 час

= = чел Принимаем Р=71 чел. чел Принимаем Р=71 чел.

На участке будет выполняться восстановление базовых участков двигателя, и поэтому принимаю

n=20%

Pуч

=р*0,2=14,2 чел.

Принимаем Руч

15чел.

2.1.4 ПОДБОР ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ

Таблица№ 1

| наименование оборудования |

кол-во |

краткая техническая характеристика |

площадь |

| Ед.оборудования кв.м |

общая кв.м |

| безцентрошлифовальный станок |

1 |

стационарный 1000*1500 |

1,5м |

1,5м |

| круглошлифовальный станок |

1 |

стационарный 1100*1700 |

1,87м |

1,87м |

| токарно-винторезный станок |

1 |

стационарный 1000*2000 |

2м |

2м |

| плоскошлифовальный станок |

1 |

стационарный 1500*2500 |

3,75м |

3,75м |

| внутришлифовальный станок |

1 |

стационарный 1300*2400 |

3,12м |

3,12м |

| вертикально-сверлильный станок |

1 |

стационарный 500*1000 |

0,5м |

0,5м |

| универсально-фрезерный станок |

1 |

стационарный 1000*1600 |

1,6м |

1,6м |

| стелаж секционный |

1 |

стационарный 1000*1500 |

1,5м |

1,5м |

| плита поверочная |

1 |

стационарный 1000*1500 |

1,5м |

1,5м |

| подставка под поверочную плиту |

1 |

стационарный 1000*1500 |

1,5м |

1,5м |

| поперечно-строгальный станок |

1 |

стационарный 1500*2500 |

3,75м |

3,75м |

| долбёжный станок |

1 |

стационарный 1000*1700 |

1,7м |

1,7м |

| верстак слесарный |

1 |

стационарный 1500*2500 |

3,75м |

3,75м |

| настольно-сверлильный станок |

1 |

стационарный 1000*1500 |

1,5м |

1,5м |

| подставка под настольное оборудование |

1 |

стационарный 1000*1600 |

1,6м |

1,6м |

| итог: 31,14м.кв. |

2.2. ЭКОНОМИЧЕСКИЙ РАСЧЕТ

При проектировании участка предлагается рассчитать основные технико- экономические показатели деятельности участка. Для этого предлагается провести расчет стоимости 1 нормо- часа.

Расчет стоимости 1 нормо-часа работа одного производственного рабочего

Таблица №2

| №п/п |

Наименование статей затрат |

Формула для расчета |

Сумма затрат руб. |

| 1. |

Основная зароботная плата производственных рабочих |

Зо

=Счср

*Кдоп

|

59,41 |

| 2. |

Дополнительная заработная плата |

Зд

=Зо

*0,15 |

8,91 |

| 3. |

Единый социальный налог |

ЕН=(Зо

+Зд

)*0,26 |

17,76 |

| 4. |

Косвенный налог |

КР=Зо

*0,8 |

47,53 |

| 5. |

Производственная себестоимость |

Спр

=Зо

+Зд

+ЕН+КР |

133,61 |

| 6. |

Коммерческие расходы |

Вп

=Спр

*0,03 |

4,01 |

| 7. |

Полная себестоимость |

Сполн

=Спр

+Вп

|

137,62 |

| 8. |

прибыль |

П=Сполн

*0,15 |

20,64 |

| 9. |

Стоимость одного норм часа |

СТ1н-ч=Сполн+

П |

158,26 |

В статью «основная заработная плата производственных рабочих» включается: оплата труда за выполнение операций и работ по оказанию услуг по нормам и расценкам; заработная плата производственных рабочих-повременщиков непосредственно занятых в производственном процессе;

Счср

- средняя часовая тарифная ставка производственных рабочих, руб.

Кдоп

- Коэффициент доплат до часового фонда заработной платы.

К доплатам до часового фонда заработной платы относятся: выплаты стимулирующего характера (премии, надбавки); выплаты компенсирующего характера (за работу в ночное время , в многосменном режиме , за совмещение профессий, за работу в тяжелых, вредных условиях труда); выплаты, обусловленные районным регулированием оплаты труда.

Рекомендуется при проектировании коэффициент принять равным 2,54.

Для расчета средней часовой тарифной ставки необходимо рассчитать минимальную часовую тарифную ставку (Счмин

), исходя из минимальной заработной платы, установленной государством или заработной платы рабочего 1-го разряда действующего предприятия.

Счм

= Змин

/ Чср.м,

руб. (5)

Счм

= 1221/169=7,22 руб

Где Змин

– уровень минимальной заработной платы, установленный государством (или уровень заработной платы рабочих 1-го разряда), руб.

Чср.м

– среднемесячное количество рабочих часов в планируемом году, ч.

Среднемесячное число рабочих часов в планируемом году рассчитывается по формуле:

Чср. мес.

= (Дг

-Дв

)*Тсм

/12 ч (6)

Чср. мес.

=253,8/12=169 ч

Где Дг

– дней в году,

Дв

– выходные и праздничные,

Тсм

– продолжительность рабочей смены.

Счср

= Счмин

* ТКср ,

руб. (7)

Счср

=7,22*3,24=23,39 руб.

В организационно-экономической части средний тарифный коэффициент (ТКср

) рекомендуется принять равным 3,24.

При организации работы участка по ремонту и техническому состоянию автомобильного транспорта стоимость всех работ может быть рассчитана как произведение стоимости одного нормо-часа и затрат времени на их выполнении по следующей формуле:

Стусл

=Стн-ч

* Нвр

руб .

(8)

Стусл

=158,26*125661,71=19887222 руб.

Где Нвр

– затраты времени на выполнение работы, ч.

Расчет плановой прибыли участка по ремонту и техническому обслуживанию автомобильного транспорта

Плановая прибыль проектируемого участка рассчитывается исходя из прибыли на 1-го нормо-часа и планового эффективного фонда рабочего времени 1 производственного рабочего. Баланс рабочего времени устанавливает среднее количество часов, которое рабочий должен отработать в течении планового периода.

Баланс рабочего времени на одного производственного рабочего 2009г

Таблица№3

| Показатели |

Ед. изм |

План на 200…год |

% к номинальному фонду рабочего времени |

| 1. календарный фонд времени |

Дни |

365 |

2. количество нерабочих дней, всего в том числе

а) праздничных

б) выходных

|

Дни |

112

11

101

|

| 3. номинальный фонд времени (за минусом выходных и праздничных), (п. 1.-п.2.) |

Дни |

253 |

100 |

4. невыходы на работу, всего в том числе:

- очередные отпуска и дополнительные

- отпуска по учебе

- невыходы по болезни

- выполнение государственных и общественных обязанностей

|

Дни |

34

28

1

3,5

1,5

|

13,44

11,07

0,39

1,38

0,59

|

| 5. эффективный фонд рабочего времени (число рабочих дней в году), (п.3-п.4.) |

Дни |

219 |

- |

| 6. внутрисменные потери рабочего времени |

Час |

0,1 |

- |

| 7. средняя продолжительность рабочего дня (с учетом внутрисменных потерь) |

Час |

7,9 |

- |

| 8. эффективный (полезный) фонд рабочего времени, (п.5.*п.7.) |

Час |

1730,1 |

- |

Пробщ

= Пр

*Фз

руб (9)

Пробщ

=20,64*1730,1=35709,26 руб

Где Пр

– прибыль предприятия за 1 нормо-час работы;

Фэ

– эффективный фонд рабочего времени на планируемый год (из баланса рабочего времени), ч.

В соответствии с Законом «О налоге на прибыль предприятия и организаций» налог на прибыль составляет 24%. Величина налога на прибыль определяется по формуле:

Ппр

= Пробщ

* 0,24 руб (10)

Ппр

=35709,26*0,24=8570,22 руб

Величина чистой прибыли, связанной с деятельностью одного производственного рабочего определяется:

Пч

=Пробщ

-Ппр

руб (11)

Пч

=35709,26-8570,22=27139,04руб

Сумму чистой прибыли, связанной с деятельностью всего участка можно определить следующим образом:

Пчобщ

=Пч *

Чпрр

руб (12)

Пчобщ

=27,139,04*15=407085,6 руб

Чпрр

- численность производственных рабочих на участке, чел.

3 ТЕХНИКА БЕЗОПАСНОСТИИ ОХРАНА ТРУДА И ОКРУЖАЮЩЕЙ СРЕДЫ

3.1 ТЕХНИКА БЕЗОПАСНОСТИ

Основные требования техники безопасности:

Участок восстановления должен иметь прочные несгораемые стены. Полы на участке должны иметь ровную (без порогов) гладкую, но не скользкую удароустойчивость, не впитывающую нефтепродукты поверхность. Их необходимо систематически очищать от смазки и грязи. Потолки и стены следует закрашивать краской светлых тонов.

Оборудование должно быть расставлено с соблюдением необходимых разрывов. Не допускается скопления на участке большого количества агрегатов и деталей. Запрещается загромождать проходы, проезды и подходы к доскам с пожарным инструментом и огнетушителями.

Для обеспечения электробезопасности производственное помещение окольцовывают шиной заземления, расположенной на 0,5 м от пола и снабженной надежными контактами. Все корпусы электродвигателей, а также металлические части оборудования, которые могут оказаться под напряжением, должны быть занулены или заземлены. Переносной электроинструмент можно применять при условии его исправности при напряжении не более 36 В. Если переносной электроинструмент работает от напряжения большего, чем 36 В, то он должен выдаваться вместе с защитными приспособлениями (диэлектрические перчатки, обувь, коврики и др.). При перерыве в подачи электроэнергии немедленно отключить инструмент и приспособления.

При работе пневматическим инструментом его во время работы держат двумя руками – за рукоятку и корпус; при неисправности пневмоинструмент отключают от воздухопровода; вставляют и вынимают рабочий инструмент только после выключения пневмоинструмента. Шланг не должен иметь изломов, разрывов, потертостей, порезов. Следует избегать натяжения, петления и перекручивания шланга. Попадание на шланг масла и других нефтепродуктов тоже нежелательно. Отсоединять шланг от воздухопровода или инструмента следует только после закрытия крана, подающего сжатый воздух в шланг, так как сжатый воздух может вырвать шланг из рук и травмировать.

Разбирать агрегаты, имеющие пружины, разрешается только на специальных стендах или при помощи приспособлений, обеспечивающих безопасную работу.

При выпрессовке деталей, имеющих плотную посадку, на прессах последние следует снабжать защитными решетками.

Освещенность рабочих мест искусственным светом должна соответствовать для работ средней точности при малом контрасте различения объекта с фоном (фон светлый). Все стационарные светильники должны быть прочно укреплены, чтобы они не давали качающихся теней.

Освещение АРП должно удовлетворять нормам, установленным для помещения, где проводятся точные работы. Лампы накаливания и люминесцентные лампы местного и общего освещения должны иметь отражатели. Светильники переносного и общего освещения при высоте подвески менее 2,5м и в помещениях с повышенной пожарной опасностью должны питаться напряжением не более 36В.

Все станочные и стендовые оборудования необходимо устанавливать на прочных фундаментах или основаниях, тщательно выверять и закреплять. Оборудование, имеющее электропривод, должно быть заземлено.

Органы управления гидравлическими, пневматическими, электрическими и электромагнитными зажимными и другими приспособлениями и оборудованием, установленные на станках и стендах, следует располагать так, чтобы исключалась возможность их случайного включения или выключения.

Заточные и обдирочно-шлифовальные станки необходимо оборудовать местом отсоса пыли: пуск станка должен быть сблокирован с предохранительным экраном.

Приспособления для закрепления рабочего инструмента на станках должны обеспечивать надежный зажим, точное положение инструмента и не должны иметь выступающих частей.

При работе на сверлильных, токарных, расточных и хонинговальных станках нельзя наклонять голову близко к вращающимся частям. При работе на станках, где выбрасывается стружка или пыль необходимо надевать защитные очки.

3.2 ОХРАНА ТРУДА

Общие нормы трудового законодательства изложены в Конституции Российской Федерации, а также Основах законодательства Российской Федерации о труде. Этими документами регламентированы.

— трудовые соглашения на производстве;

— режим рабочего времени и отдыха трудящихся;

— условия труда женщин и подростков;

Охрана труда представляет собой комплекс законодательных, технических, санитарно-гигиенических и организационных мероприятий, направленных на обеспечение здоровых и безопасных условий труда. Этот комплекс состоит из трех частей:

— правовой основы, то есть основы законодательства о труде;

— техники безопасности;

— производственной санитарии.

— порядок приема, перевода и увольнения работников;

— другие положения.

Согласно Основам законодательства РФ о труде рабочие и служащие имеют право:

— на гарантированную государством заработную плату соразмерно количеству и качеству затраченного труда;

— право на отдых в соответствии с законами об ограничении рабочего дня и рабочей недели и об ежегодно оплачиваемых отпусках;

— право на здоровые и безопасные условия труда;

— на бесплатную профессиональную подготовку и бесплатное повышение квалификации;

— объединения в профессиональные союзы;

— на участие в управлении производством;

— материальное обеспечение в старости за счет средств государства в порядке государственного социального страхования, а также в случае болезни и потери трудоспособности.

В соответствии с Конституцией Российской Федерации гражданам обеспечивается равноправие в области труда.

В Основах законодательства по Российской Федерации о труде указано, что трудовые права граждан охраняются законом. Защита трудовых прав осуществляется государственными органами, а также профессиональными союзами и другими общественными организациями. Вместе с тем в Основах указано, что соблюдение трудовой дисциплины, выполнение установленных государством с участием профсоюзов норм труда составляют обязанность всех рабочих и служащих.

Для регулирования трудовых отношений заключаются коллективный договор и трудовой договор.

Расчет естественного и искусственного освещения.

Расчет естественного освещения сводится к определению числа окон при боковом освещении и фрамуг при верхнем освещении. Световая площадь оконных (световых) проемов участка:

Fок

= Fуч

*а, м2

где (13)

Fок

= 216*0,35=75,6м2

Fуч

– площадь пола участка кв. м. а - световой коэффициент

При расчете искусственного освещения надо подсчитать число ламп для одного участка, выбрать темп светильника, определить высоту светильника, разместить их по участку. Общая световая мощность ламп:

W0

CB

=RQFy

, Вт (14)

W0

CB

=1080*1820*0,5*216=212284800 Вт

Где R — норма расхода электроэнергии, Вт/кв.м..ч, при расчете принимается равной 15-20 Вт на 1 кв.м. площади пола.

Q — продолжительность работы электрического освещения в течение года, (принимается в среднем 1820*0,5ч);

Fy

— площадь пола участка, кв. м.

Расчет вентиляции

Во всех производственных помещениях ремонтного предприятия применяется естественная, а в некоторых отделениях также и искусственная вентиляция. Расчет естественной вентиляции сводится к определению площадей фрамуг или форточек.

При расчете искусственной вентиляции определяют необходимый воздухообмен, подбирают вентилятор и электродвигатель. Исходя из объема помещения и кратности обмена воздуха производительность вентилятора равна:

W=Vk, ч-1

(15)

W=216*3*4=2592 ч-1

V- объем отделения, участка, цеха. Кв.м.

К — кратность обмена воздуха, ч-1

.

В процессе расчетов была подобрана вентиляция модели ЦАГИ-6.

Техническая характеристика вентилятора ЦАГИ-6

Таблица № 4

| модель |

тип |

Подача м3

/ч |

Развиваемое давление Па |

Частота вращения Об/мин |

К.П.Д. |

| ЦАГИ-6 |

Осевой |

5000 |

100 |

1000 |

0,62 |

3.3 ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ

Проблема охраны окружающей среды в настоящие время является одной из наиболее актуальных и глобальных проблем человечества. Прежде всего, это связано с интенсивным развитием транспорта, особенно в крупных городах.

Давно назрела настоятельная потребность принятия широкомасштабных и комплексных мер по предотвращению, нейтрализации или хотя бы существенному сокращению тех негативных последствий, которые порождаются автомобилизацией общества. Эту задачу можно решить только комплексно, т.е. с одной стороны — на стадии изготовления автотранспортного средства, с другой — на стадии его эксплуатации.

Выбросы газобаллонных автомобилей зачастую сильно превышают допустимые нормы, поскольку сжиженный газ, применяемый сегодня, имеет крайне низкое качество. Топливная аппаратура тоже далека от совершенства. Мало того, что некачественное смесеобразование приводит к значительным выбросам токсичных веществ, утечки газа тоже опасны.

При эксплуатации автомобилей в почву и водоемы могут попасть нефтепродукты: дизельное топливо, масло, бензин.

Чтобы предупредить загрязнение окружающей среды нефтепродуктами, необходимо соблюдать следующие меры предосторожности:

-Нельзя мыть детали машин топливом.

-Сливать отстой топлива из топливных баков и фильтров следует в только приготовленную тару.

-При прокачке топлива во время удаления воздуха из системы питания дизеля нужно его сливать в какую-либо емкость.

-На нефтескладах, пунктах ТО и в ремонтных мастерских ну собирать отработанные нефтепродукты в резервуары или бочок: специально отведенных местах с соответствующими указателями

-Нельзя допускать работу двигателя с повышенным дымовыделением и содержанием СО и СН выше допустимой нормы.

Мероприятия, проводимые на АТП по охране окружающей среды:

-Очистка стоков хозяйственно-бытовых и ливневых вод с помощью внедрения оборотного водоснабжения.

-Систематический контроль за техническим состоянием оборудования с целью снижения шума и вибрации.

-Обучение рабочего персонала основам экологических знаний по охране окружающей среды.

-Правильная регулировка, уборка, подтекания горюче - смазочных материалов (ГСМ).

-Своевременный сбор отработавших масел.

-Обеспечение, правильной эксплуатации вентиляционной системы и отопительной системы.

Природоохранные мероприятия в первую очередь связаны с уровнем развития экономики, потому что все они требуют очень больших затрат.

ЗАКЛЮЧЕНИЕ

В данном дипломном проекте был проведён технологический расчёт участка восстановления основных и базовых участков на АРП.

В результате расчётов была получена годовая трудоёмкость 125661,71 чел.час. Число рабочих, число постов 15чел.

Было подобрано технологическое оборудование в таблице №1

Площадь расчётного участка составила 140м.кв.

Так же был рассмотрен технологический процесс участка по восстановлению основных и базовых деталей на АРП.

Было рассмотрено технико-экономическое обоснование, вопросы по технике безопасности, охране труда и окружающей среды.

СПИСОК ЛИТЕРАТУРЫ

1 . Александров Л.А. Техническое нормирование труда на автомобильном транспорте.- М.: Транспорт, 1986.

2 . Боднев А.Г. Лабораторный практикум по ремонту автомобилей. – М.: Транспорт, 1989.

3 . Воловик В.Е. Справочник по восстановлению деталей. –М.: Колос, 1981.

4 . Дюмин И.Е. Ремонт автомобилей: Ученик. – М.: Транспорт, 1995.

5 . Есенберлин Р.Е. справочник по капитальному ремонту автомобилей. –М.: Транспорт, 1995.

6 . Канарчук В.Е. Восстановление автомобильных деталей. – М.: Транспорт, 1995.

7 . Карагодин В.И. Ремонт автомобилей и двигателей. – М.: Мастерство, 2001.

8 . Клебанов Б.В. Проектирование производственных участков авторемонтных предприятий. – М.: Транспорт, 1986.

9 . Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта. – М.: Транспорт, 1986.

10.Чумаченко. Ю.Т.- Эксплуатация автомобилей и охрана труда на автотранспорте. 2001 год.

11. Беднарский. В. В.-Экологическая безопасность при эксплотации и ремонте автомобилей.

12. Родичев. В.А.- Грузовые автомобили.

|