Содержание

Ведение

1. Общая часть

1.1. Эскиз приспособления

1.2. Краткая характеристика базового предприятия

2. Расчетная часть

2.1. Расчет экономической эффективности от внедрения в ремонтный процесс приспособления для восстановления деталей (сборки узлов, проведения испытаний и др.)

2.1.1. Расчет материальных затрат

2.1.1.1. Расчет потребного количества материалов

2.1.1.2. Расчет стоимости материалов

2.1.2. Расчет трудовых затрат

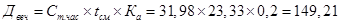

2.1.3. Расчет суммы амортизационных отчислений

2.1.4. Расчет затрат на электроэнергию

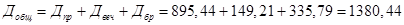

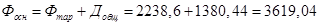

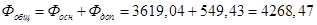

2.1.5. Расчет затрат на оплату труда

2.1.6. Расчет калькуляции себестоимости

2.1.7. Расчет экономической эффективности от внедрения приспособления в ремонтный процесс

2.1.7.1. Экономия средств от снижения трудоемкости работ

2.1.7.2. Расчет срока окупаемости изготовления приспособления

3. Заключение

Список литературы

Введение:

Автомобильный транспорт играет важнейшую роль в развитии экономики государства, является одной из трудоемких под отраслей народного хозяйства. Автомобильный транспорт потребляет наибольшее количество энергетических ресурсов и является фондоемким и капиталоемким производством. Переход к рыночным отношениям предал особую значимость экономической науке, ее связи с практикой. Любая хозяйственная задача решается в соответствии с экономическими законами.

В данном разделе дается краткая характеристика отрасли, ее значению в развитии народного хозяйства, краткое изложение проблем стоящих перед отраслью и предприятием в переходный период. В настоящее время практически не существует таких экономических проблем, которые не затрагивала бы автомобильный транспорт (инфляция, безработица, конкуренция, стареющая техника и другое).

Однако многие автомобильные предприятия достаточно успешно справляются с трудностями, используя различные возможности получения дополнительных денежных средств, снижение себестоимости оказываемых услуг и другие.

Активации рационализаторской и изобретательской деятельности и другое, что способствует снижению себестоимости оказываемых, услуг, получению дополнительных ресурсов и повышению конкурентоспособности предприятия.

Нашей целью разработки данных методических рекомендаций, является научиться самостоятельно применять на практических знаниях полученные в процессе обучения.

Реклама

Расчеты курсового проекта направлены на проявления творческой инициативы студентов, помогающей отыскать наиболее приемлемый вариант приспособления для ремонта определенной детали, узла. Унифицировать применение приспособление для получения наибольшей эффективности при его использовании в ремонтном процессе при техническом обслуживание.

Курсовой проект оформляется в соответствии с требованиями ЕСКД. Расчеты производятся с использованием данных базового предприятия.

В заключении следует дать письменное обобщение результатов произведенных расчетов, выразить мнение о том каким образом внедрение приспособления в ремонтный процесс повлияет на конкурентоспособность предприятия.

1 Общая часть

1.1 Эскиз приспособления, три проекции

Краткое описание устройства приспособления;

- это приспособления для правки коленчатого вала двигателя автомобиля ВАЗ 2110;

Принцип действия приспособления.

Принцип действия данного приспособления заключается в следующем:

- приспособление устанавливается под прессом на наковальню;

- после этого коленчатый вал устанавливается на приспособление сверху на специальные держатели (призмы) с технологическими прорезями;

- конечной стадией является обработка коленчатого вала прессом и снятие его с приспособления.

Назвать основные детали приспособления.

Основными деталями приспособления является:

- стальная пластина с приваренными к ней лапками, держатели с технологическими прорезями.

1.2 Краткая характеристика базового предприятия

Я проходила практику в одном из подразделений, предприятия «Центр

обслуживания» МУП – ВАК – 1732. Это предприятие проводит перевозки на территории города Волжского, а так же проводит междугородние и международные перевозки пассажиров.

Подразделение, на котором прошла моя практика проводит плановый, текущий ремонт автомобилей ГАЗЕЛЬ, а также производится ремонт автомобилей ВАЗ.

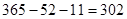

На предприятие имеются 4 постовых места. При этом в среднем в день с предприятия выходят 6 отремонтированных автомобилей. В свою очередь автопредприятие работает в режиме 6 дней в неделю, в одну смену по 8 часов в день. Количество рабочих дней в году:

дня. дня.

В среднем из ремонта выходят 6 автомобилей в день.

Количество автомобилей ремонтируемых за год:

шт. шт.

Заданная программа восстановления коленчатого вала:

(0,7 – коэффициент ремонта)

Производственная программа:

Реклама

N = 1268 шт.

2 Расчетная часть.

2.1 Расчет экономической эффективности от внедрения в ремонтный процесс приспособления для (постановления детали, разборки-сборки узлов, проведение испытаний и другое)

Для определения экономического эффекта от внедрения приспособлений в производственный процесс необходимо рассчитать все затраты на его проектирование, изготовление, испытание, в том числе:

-материальные затраты;

- затраты на амортизацию оборудования, используемого при изготовлении приспособления;

- затраты на электроэнергию, потребляемую оборудованием;

- затраты на оплату труда всех участников проекта;

- накладные расходы- затраты косвенно входящие в общую сумму расходов.

2.1.1 Расчет материальных затрат

2.1.1.1 Расчет потребного количества материалов

Для расчета потребного количества материалов необходимо иметь

готовый чертеж приспособления с указанием масштаба и подробную спецификацию на материалы.

Таблица 1. Расчет потребного количества материалов.

| Наименование материала (детали) |

Единица измерения |

Количество |

Основание, плита стальная СТ45 h20мм

600 х 160 = 96000

|

м2

|

0,096 |

Держатели специальные основание, плита стальная СТ45 h10мм

(80 х 160) х 2 = 25600

|

м2

|

0,0256 |

Держатели специальные опора, плита стальная СТ45 h15мм

(70 х 160) х 2= 22400

|

м2

|

0,0224 |

Ножки, уголок СТ45 h5мм

160 х 2 = 320

|

м.п. |

0,00032 |

| Болты М10 |

шт |

8 |

- для определения площади (м) к расчету принимается две величины длина и ширина;

- для определения объема (м) принимается три величины: длина, ширина, высота;

- дня определения массы (кг) используется таблица объемов веществ.

2.1.1.2 Расчет стоимости материалов

При расчете стоимости материалов базовые цены на материалы принимаются по данным базового предприятия, т. е. оптовая цена закупки. При отсутствии таких данных на отдельные материалы на предприятии для расчета принимаются рыночные цены.

Таблица 2. Расчет материалов.

Наименование

материалов

|

Ед-ца

измерения

|

Потребляемое

количество

|

Цена за единицу в (руб.) |

Стои-

мость

мате-

риала

|

| Оптовая |

Транспортные |

Складские |

Итого |

| расходы |

| Плита стальная СТ45 h 20мм |

м2

|

0,096 |

3000 |

450 |

180 |

3630 |

348,48 |

| Плита стальная СТ45 h 10мм |

м2

|

0,0256 |

2500 |

275 |

150 |

2925 |

74,88 |

| Плита стальная СТ45 h 15мм |

м2

|

0,0224 |

2800 |

420 |

168 |

3388 |

75,89 |

| Уголок СТ45 h 5мм |

м.п. |

0,00032 |

800 |

120 |

48 |

968 |

0,31 |

| Болты М10 |

шт |

8 |

40 |

6 |

2,4 |

48,4 |

6,05 |

| Основные материалы |

499,56 |

| Вспомога-тельные материалы |

40,45 |

| Итого: |

540,01 |

Примечания:

- стоимость транспортных расходов применяется в процентах от оптовой цены по данным базового предприятия (12-15)%;

- размер складских расходов по данным предприятия принимается в процентах от оптовой цены

(6-8)%;

- стоимость вспомогательных материалов принимается по данным предприятия в (8-10)% от стоимости основных материалов;

|

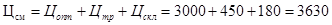

- сметная цена единицы материал, Цсм

, руб.

, (1) , (1)

где Цопт

- оптовая ценна за единицу материала,

Цтр

- сумма транспортных расходов приходящуюся на единицу материала,

Цскл

- сумма складских расходов;

- стоимость данного вида материала, необходимого для изготовления

приспособления, Сед

, руб.

, (2) , (2)

где Р – потребное количество материала для восстановления приспособления (шт, кг, м2

и т.д.);

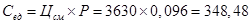

- общая стоимость материалов, Собщ

, руб.

, (3) , (3)

где Со

- общая стоимость основных материалов,

Свс

- сумма вспомогательных материалов.

Для других материалов расчет производим аналогично.

2.1.2 Расчет трудовых затрат

Расчет трудовых затрат производится с помощью нормирования затрат рабочего времени в процессе производстве работ. Нормирование дает возможность эффективно использовать оборудование, выявлять потери рабочего временя, что в свою очередь оказывает влияние на снижение себестоимости производимой продукции (выполняемых работ).

Для расчета трудоемкости работ по проектированию и изготовлению приспособления для ремонта узлов, деталей и других работ, связанных с ремонтом и техническим обслуживанием автомобилей затраты рабочего времени принимаются по фактическим его затратам. Такое нестандартное решение вызвано тем, что приспособление разрабатывается и изготавливается экспериментально в единственном экземпляре.

При расчете затрат рабочего времени слесарно - конструкторских работ следует включить время, потраченное не только на выполнение чертежей, написание пояснительной записки, а также посещение библиотеки, выполнение предварительного эскиза, приобретение материалов, участие в монтажных работах и Другие виды затрет времени.

Таблица 3. Расчет трудоемкости работ.

| Виды работ |

Тарифный разряд |

Количество чел. часов, ч. час |

| 1. Токарная обработка |

4 |

5 ч. |

| 2. Фрезерные работы |

5 |

4 ч. |

| 3. Сверлильные работы |

4 |

1 ч. |

| 4. Сварочные работы |

4 |

1 ч. |

| 5. Слесарные работы |

5 |

1 ч. |

| 6. Нарезка метала (болгаркой) |

4 |

2 ч. |

7. Слесарно – конструкторские

работы 56+14 = 70

|

5 |

70 ч. |

| Итого: |

84 ч. |

2.1.3 Расчет суммы амортизационных отчислений

Для расчета суммы амортизационных отчислений сметная стоимость используемого оборудования и нормативный срок его службы принимается по данным базового предприятия.

Таблица 4. Расчет амортизационных отчислений на применяемое оборудование.

Наименование и

тип оборудования

|

Ед-ца измерения

|

Сметная

стоимость

|

Амортизация |

| (количество) |

Срок службы (лет) |

Норма (%) |

Сумма в (руб.) |

| Токарный станок |

1 |

91500 |

18 |

5,56 |

5087,40 |

| Фрезерный станок |

1 |

8500 |

19 |

5,26 |

447,10 |

| Сверлиный станок |

1 |

7400 |

14 |

7,14 |

528,36 |

| Сварочный станок |

1 |

5000 |

12 |

8,33 |

416,50 |

| Итого: |

10503,26 |

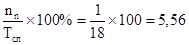

- норма амортизационных отчислений рассчитывается в зависимости от нормативного срока службы каждой единицы оборудования, На

, %.

На

= , (4) , (4)

где nn

= 1- период работы оборудования,

Тсл

- нормативный срок службы единицы оборудования;

- сумма амортизационных отчислений единицы оборудования за год, Аг

, руб.

Аг

=  , (5) , (5)

где  - сметная стоимость единицы оборудования - сметная стоимость единицы оборудования

Для других единиц расчет производим аналогично.

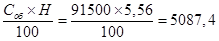

- коэффициент использования времени работы оборудования непосредственно при изготовлении приспособления, Кпр

.

, (6) , (6)

где Тпр

- время работы оборудования на изготовление приспособлений,

Тр

– готовый фонд времени работы оборудования, не включая время его простоя в ремонте;

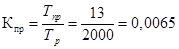

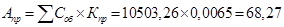

- сумма амортизации, включаемая в затраты на изготовление приспособления, Апр

., руб.

(7) (7)

2.1.4 Расчет затрат на электроэнергию

Для расчета затрат потребляемая мощность электроэнергию потребляемая мощность оборудования, используемого при изготовлении приспособления, ценна за один киловатт/час применяется по данным базового предприятия.

Таблица 5. Расчет затрат на электроэнергию.

Наименование и тип

оборудования

|

Потребляемая мощность,

кВт

|

Время работы

оборудования, час

|

Расходы электроэнергии,

кВт. час

|

Цена за один

кВт. час, руб

|

Сумма

затрат, руб

|

| Токарный станок |

2,5 |

5 х 0,8 = 4 |

10,00 |

2,20 |

22,00 |

| Фрезерный станок |

2,5 |

4 х 0,8 = 3,2 |

8,00 |

2,20 |

17,60 |

| Сверлильный станок |

0,7 |

1 х 0,8 = 0,8 |

0,56 |

2,20 |

1,23 |

| Сварочный апорат |

1 |

1 х 0,8 = 0,8 |

0,80 |

2,20 |

1,76 |

| Болгарка |

0,5 |

2 х 0,8 = 1,6 |

0,80 |

2,20 |

1,76 |

| Итого: |

44,35 |

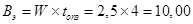

- расход электроэнергии, Вэ

, кВТ/ч.

, (8) , (8)

где Wквт

-потребляемая мощность единицы оборудования,

tопз

– оперативное время работы оборудования.

Оперативное время применяется 80 - 85 процентов от штучного калькуляционного (общего) времени.

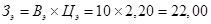

- затраты на электроэнергию для единицы оборудования, Зэ

,руб.

, (9) , (9)

где Цэ

, руб –цена одного киловатт - час.

2.1.5 Расчет затрат на оплату труда

Количество часов работы принимается по фактическим затратам времени, часовые тарифные ставки - по данным базового предприятия.

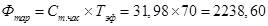

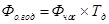

- тарифный фонд оплаты труда, Фтар

, руб.

, (10) , (10)

где Ст.час

- часовая тарифная ставка,

Тэф

- количество часов работы.

- доплата за работу в вечернее и ночное время.

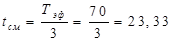

- при скользящем графике работ в каждую из смен рабочий попадает 1/3 часть рабочего времени, tсм

., час.

, (11) , (11)

где 3 - количество рабочих смен.

, (12) , (12)

где Двеч

доплата за рабочую в вечернее время,

Ка

= 0,2 - коэффициент доплаты за работы в вечернее время;

- общая сумма доплат, Добщ

.,руб.

, (13) , (13)

где Дпр

- премиальная доплата,

Дбр

- доплата за руководство бригадой;

- основной фонд заработной платы, Фоси

., руб.

, (14) , (14)

- общий фонд заработной платы, Фобщ

., руб.

, (15) , (15)

где Фдоп

– дополнительный фонд зарплаты.

Последующие расчеты производим аналогично и сводим в таблицу 6.

2.1.6 Расчет калькуляции себестоимости

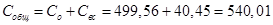

Таблица 7. Калькуляция себестоимости затрат на изготовление приспособления.

| Статья затрат |

Сумма затрат, руб. |

| 1. сырье и материалы |

540,01 |

| - основные |

499,56 |

| - вспомогательные |

40,45 |

| 2. затраты на электроэнергию |

44,35 |

| 3. амортизационные отчисления |

68,27 |

| 4. оплата труда производственных рабочих |

4900,13 |

| 5. отчисления в фонды социального назначения |

1274,00 |

| Итого: прямые расходы |

6826,76 |

| 6. Цеховые накладные расходы |

4956,23 |

| Итого: Цеховая себестоимость |

11782,99 |

| 7.Общезаводские расходы |

6162,50 |

| Итого: Производственная себестоимость |

17945,49 |

| 8. Внепроизводственные расходы |

430,69 |

| Итого: Полная себестоимость |

18376,18 |

Примечания:

- Цеховые накладные расходы на предприятии составляют

72,6 % прямых расходов.

- Общезаводские расходы составляют

52,3 % цеховой себестоимости

- Внепроизводственные расходы составляют

2,4 % прямых расходов.

|

- Цеховая себестоимость равна сумме себестоимости 1- 6

- Производственная себестоимость включают статьи с 1 по 7

- Полная себестоимость равна сумме всех статей затрат калькуляции, Сполн

., руб.

2.1.7 Расчет экономической эффективности от внедрения в ремонтный процесс приспособления

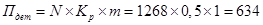

2.1.7.1 Экономия средств от снижения трудоемкости работ. Исходными данными для расчета экономической эффективности являются данные подраздела 1.2

- количество деталей (узлов), подлежащих ремонту, Пдет

., шт.

(16) (16)

где N - количественный состав автомобилей на предприятии,

Кр

- коэффициент ремонта деталей (0,5-0,9),

m- количество одноименных деталей(узлов) в автомобиле;

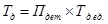

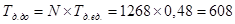

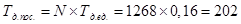

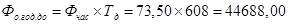

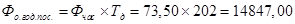

- трудоемкость обработки всех деталей (узлов), Тд

, ч.час

(17) (17)

- до, время 30 минут:

- после, время 10 минут:

где Тд.ед

- трудоемкость одной детали (узла)

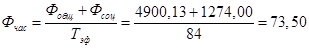

- оплата труда за выполнение годового объема работ, Фо год руб

.

(18) (18)

где Фчас

- среднечасовая оплата труда с учетом отчисления в фонды социального назначения.

(19) (19) (19) (19)

где Фсоц

- общая сумма отчислений в фонды социального назначения.

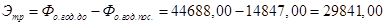

- экономия денежных сре дств от снижения трудоемкости выполнения работ, Этр

.,руб.

(20) (20)

где Фо.год2

, Фо

.год1

- оплата труда за выполнение годового объема работ до и после внедрения мероприятия.

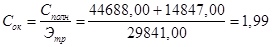

2.1.7.2 Расчет срока окупаемости изготовления приспособления. Мероприятия признается эффективным, если срок окупаемости менее двух лет, Сок

., лет.

(21) (21)

3 Заключение

Приспособление для правки коленчатого вала, оказалось эффективным,

по сколько срок окупаемости оправдался и составил менее двух лет. Уменьшение времени на обработку детали повлияло, на размер выплат заработной платы работникам, выполняющим данный вид ремонта. Снижение времени позволило увеличить количество выполняемого ремонта за год, а так же понизить стоимость выполняемого ремонта, таким образом повысится количество денежных средств получаемых предприятием, от данного вида ремонта. Все эти факторы, убеждают руководителей ремонтных предприятий, вводить различные приспособления для, повышения эффективности работ проводимых на предприятии.

Список литературы

1. Данные базового предприятия.

2. Руководство по эксплутации ремонту и обслуживанию автомобилей семейства ВАЗ 2110. М., 2004г.

3. Горфинколь В,Я. «Экономика организации (предприятия)». М., 2003г.

4. Карагодин В.И. «Ремонт автомобильного транспорта». М., 2001г.

5. Малышев А.И. «Экономика автомобильного транспорта». М., 1990г.

6. Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта.

7. Нормативы численности рабочих, занятых техническим обслуживанием и ремонтом подвижного состава автомобильного транспорта.

ГОУСПО

Волжский Политехнический Техникум

КУРСОВОЙ ПРОЕКТ

По дисциплине: Экономика отрасли.

Тема: Расчет экономической эффективности от внедрения в ремонтный процесс приспособления для восстановления коленчатого вала двигателя автомобиля ВАЗ

.

Студент: _____________

Преподаватель: ________

2007

|