Расчет грузоподъемных машин

ВВЕДЕНИЕ

Грузоподъемные машины являются составной частью каждого производства и играют важную роль в механизации погрузочных работ.

Курсовое проектирование грузоподъемных машин – первая самостоятельная разработка машины в целом с взаимосвязанными механизмами, способствующая дальнейшему развитию у студентов конструкторских навыков. При работе над проектом возникает много вопросов по выбору схемы и параметров механизмов, их компоновки, последовательности расчета и т.д. В методических указаниях приведены необходимые рекомендации и нормативные данные, некоторые справочные материалы и последовательность расчета.

Расчетную часть проекта выполняют в виде пояснительной записки, которая должна содержать: задание на проект; введение; схемы механизмов тележки с описанием их назначения, устройства и особенностей; расчет механизмов, узлов и деталей с приведением расчетных схем и обоснованием принятых параметров и допускаемых напряжений (расчеты сопровождают ссылками на литературу); список использованной литературы; оглавление, содержащее наименование всех основных разделов записки (помещают в конце ее).

Пояснительную записку выполняют на листах писчей бумаги формата А4 (297 .

210) в соответствии с ЕСКД. Текст пишут чернилами, схемы и эскизы выполняют в карандаше под линейку с проставлением всех размеров и обозначений. При использовании стандартных и нормализованных узлов в записке приводят их характеристику.

В аналитических расчетах сначала записывают формулу в буквенных выражениях, а затем подставляют числовые значения и записывают результаты. Промежуточные вычисления не приводят. Все символы, входящие в формулы, должны иметь объяснения в тексте. Ссылки на литературные источники, стандарты и нормали заключают в квадратные скобки, эти ссылки должны соответствовать прилагаемому в конце записки списку литературы.

МЕХАНИЗМ ПОДЪЕМА

Последовательность расчета

1. Принять схему механизма, вычертить его с заданным типом крюковой подвески (приложения, рис П.1), привести его описание.

2. Выбрать канат, блоки, барабан, крюк, упорный подшипник (устанавливается под гайку крюка).

3. Составить эскиз крюковой подвески и рассчитать ее элементы – траверсу, ось блоков, подшипники блоков и серьгу (рис. П.2).

Реклама

4. Выполнить кинематический и силовой расчет привода механизма: выбрать двигатель, редуктор, тормоз, муфты, проверить двигатель на нагрев по среднеквадратичному моменту с учетом графика загрузки механизма (рис.П.5) и двигателя (рис.П.6).

5. Определить размеры барабана и проверить на прочность его элементы.

Методика расчета

Задано: грузоподъемность  (т), высота подъема (т), высота подъема  (м), скорость подъема (м), скорость подъема  (м .

с-1

), количество ветвей полиспаста (м .

с-1

), количество ветвей полиспаста  , режим работы, тип крюковой подвески. , режим работы, тип крюковой подвески.

1.

Схема механизма[1]

(рис.1)

Электродвигатель 4 переменного тока соединяется через вал – вставку 3 с помощью зубчатых муфт с двухступенчатым редуктором 1. Редукторная полумуфта 2 вала вставки используется как тормозной шкив нормально замкнутого колодочного тормоза. Выходной вал редуктора соединятся с барабаном 5 также зубчатой муфтой, у которой одна из полумуфт выполняется как одно целое с валом редуктора, а вторая – крепится непосредственно к барабану. На барабан навивается канат со сдвоенного полиспаста.

2.

Канат, блок, крюк, гайка крюка и упорный подшипник

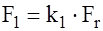

Кратность полиспаста

где  - количество канатов полиспаста, наматываемых на барабан; для сдвоенного полиспаста - количество канатов полиспаста, наматываемых на барабан; для сдвоенного полиспаста  . .

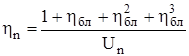

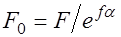

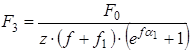

КПД полиспаста[2]

, ,

где  - КПД блока; принимаем - КПД блока; принимаем  = [1, табл.2.1.]. = [1, табл.2.1.].

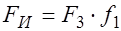

Максимальное натяжение каната

Расчетная разрывная сила

, ,

где  - коэффициент запаса прочности; по правилам[3]

Госгортехнадзора - коэффициент запаса прочности; по правилам[3]

Госгортехнадзора  [1, табл. 2.3] при режиме работы. Выбираем канат [1, табл. ] типа конструкции ГОСТ :диаметр каната [1, табл. 2.3] при режиме работы. Выбираем канат [1, табл. ] типа конструкции ГОСТ :диаметр каната  = мм, разрывная сила = мм, разрывная сила  = при маркировочной группе . = при маркировочной группе .

Условное обозначение: канат [1, с. 56].

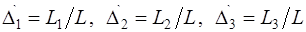

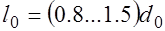

Диаметр блока (барабана)

, ,

где  - коэффициент долговечности каната; принимаем - коэффициент долговечности каната; принимаем  [1,табл.2.7]при режиме работы. [1,табл.2.7]при режиме работы.

Выбираем [ , табл. П.1] диаметр блока по дну ручья  , при длине ступицы , при длине ступицы  мм. мм.

Выбираем[4]

диаметр барабана (по дну канавок)  мм [ ]. мм [ ].

Для номинальной грузоподъемности  т и режиме работы выбираем [ , табл.П.2] однорогий крюк т и режиме работы выбираем [ , табл.П.2] однорогий крюк  по ГОСТ с размерами: по ГОСТ с размерами:  , ,  , ,  , ,  , ,  мм, резьба . мм, резьба .

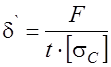

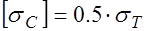

Высота гайки крюкаиз

условия прочности на смятие резьбы

= =

где  и и  - параметры резьбы; - параметры резьбы;  - допускаемое[5]

напряжение; для резьбы - допускаемое[5]

напряжение; для резьбы  , ,  , ,  мм [2, табл.14], мм [2, табл.14],  = МПа []; = МПа [];

конструктивных[6]

соображений  = =

принимаем  = мм [3] = мм [3]

Наружный диаметр гайки

принимаем  мм [3] мм [3]

Расчетная нагрузка на упорный подшипник

, ,

где  - коэффициент безопасности, принимаем[7] - коэффициент безопасности, принимаем[7]

Выбираем[8]

[2, табл. 15] шарикоподшипник упорный одинарный ГОСТ 6874-75:  , , , ,  мм, мм,  кН. кН.

Реклама

3.

Крюковая подвеска[9]

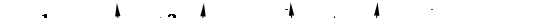

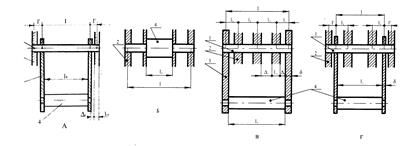

Нормальная подвеска состоит из блоков 2, оси блоков 1, траверсы 4 и серег 3 (рис. 2).

3.1 Конструктивные размеры[10]

:

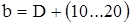

Ширина траверсы

где  - наружный диаметр упорного подшипника - наружный диаметр упорного подшипника

принимаем  мм [3] мм [3]

диаметр[11]

отверстия

принимаем  мм мм

длина[12]

траверсы

принимаем  = мм = мм

пролет траверсы

, ,

где  - толщина серьги; принимаем - толщина серьги; принимаем  = мм [табл. П.3] = мм [табл. П.3]

принимаем  = мм = мм

длина консоли

принимаем  = мм. = мм.

Расстояния

принимаем  , ,  мм мм

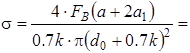

3.2 Траверса

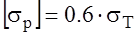

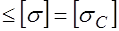

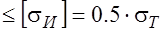

Для изготовления выбираем сталь по ГОСТ : , ,  , ,  МПа (табл.4) МПа (табл.4)

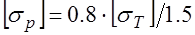

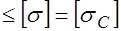

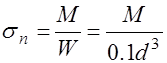

Допускаемое напряжение изгиба при пульсирующем цикле изменения напряжений

, ,

где К – коэффициент концентрации напряжений;  - запас прочности; принимаем[13]

К= [2, табл. 15], - запас прочности; принимаем[13]

К= [2, табл. 15],  (табл. П.5) (табл. П.5)

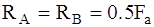

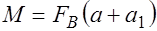

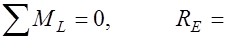

Реакции опор

Изгибающие моменты в сечении

АА

ББ

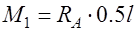

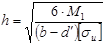

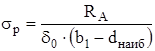

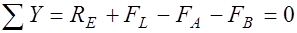

Высота траверсы из расчета на изгиб

принимаем  мм [3] мм [3]

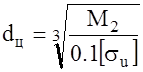

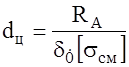

Диаметр цапфы из расчета на

изгиб

смятие  , ,

где  - допускаемое напряжение; принимаем[14] - допускаемое напряжение; принимаем[14]

= МПа. = МПа.

принимаем[15]

= мм. = мм.

3.3 Ось блоков

Для изготовления применяем[16]

сталь по ГОСТ : = , = ,  , ,  МПа (табл.П.4). МПа (табл.П.4).

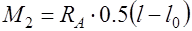

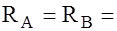

Реакции опор  Н. Н.

Изгибающие моменты[17]

Диаметр[18]

оси

принимаем  = мм = мм

Подшипники блоков

Радиальная нагрузка на подшипник

, ,

где  - число блоков подвески; - число блоков подвески;  = . = .

Эквивалентная нагрузка

где  - нагрузки, соответствующие времени их действия - нагрузки, соответствующие времени их действия  за весь срок службы подшипника за весь срок службы подшипника  ; принимаем ; принимаем  , ,  , ,  , ,  (рис. П.2). (рис. П.2).

Приведенная нагрузка

, ,

где  - коэффициент радиальной нагрузки, - коэффициент радиальной нагрузки,  - кинематический коэффициент вращения, - кинематический коэффициент вращения,  - температурный коэффициент; принимаем при действии только радиальной нагрузки - температурный коэффициент; принимаем при действии только радиальной нагрузки  , при вращении наружного кольца подшипника , при вращении наружного кольца подшипника  , при температуре , при температуре

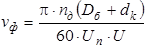

Частота[19]

вращения блоков

, мин-1 , мин-1

Требуемая[20]

динамическая грузоподъемность шарикового однорядного подшипника

, ,

где  - срок[21]

службы подшипника; - срок[21]

службы подшипника;  [1, с.19]. [1, с.19].

Выбираем[22]

шарикоподшипник радиальный однорядный :  , ,  , ,  мм, С = кН [2]. мм, С = кН [2].

3.4 Серьга

Для изготовления серьги выбираем[23]

сталь по ГОСТ :  , ,  , ,  МПа (табл. П.4.). МПа (табл. П.4.).

Допускаемое напряжение на растяжение

Допускаемое напряжение на смятие  МПа МПа

ширина серьги  ; ;

принимаем  мм [3] мм [3]

высота проушины  ; ;

принимаем  мм [3] мм [3]

Напряжение растяжения

, ,

что меньше (больше)  МПа. МПа.

Напряжение в проушине[24]

, ,

где  - давление в зоне контакта[25]

(оси, цапфы) и серьги; принимаем - давление в зоне контакта[25]

(оси, цапфы) и серьги; принимаем  МПа. МПа.

4.

Привод механизма

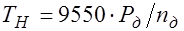

4.1 Двигатель

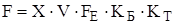

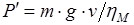

Расчетная мощность

, ,

где  - КПД механизма; принимаем[26] - КПД механизма; принимаем[26]

[1, табл.1.18]. [1, табл.1.18].

Выбираем[27]

электродвигатель ; номинальная мощность при ПВ = %  кВт, частота вращения кВт, частота вращения  мин-1

, момент инерции ротора мин-1

, момент инерции ротора  = кг×м2

, максимальный (пусковой) момент = кг×м2

, максимальный (пусковой) момент   , размер , размер  , диаметр вала , диаметр вала  мм []. мм [].

Условное обозначение: двигатель [1, с. 38].

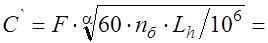

4.2 Редуктор

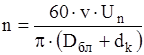

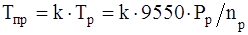

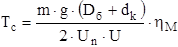

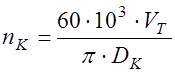

Частота вращения барабана[28]

, мин-1 , мин-1

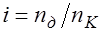

Передаточное отношение

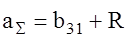

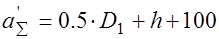

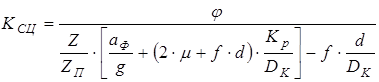

Минимально возможное суммарное межосевое расстояние редуктора

, ,

где  - габаритный размер барабана с учетом узла крепления каната на барабане; принимаем при - габаритный размер барабана с учетом узла крепления каната на барабане; принимаем при  = =  = мм [1, табл.ІІІ. 2.1]. = мм [1, табл.ІІІ. 2.1].

Выбираем[29]

редуктор : межосевое расстояние  мм, передаточное число мм, передаточное число  , мощность на быстроходном валу при режиме работы и частоте вращения , мощность на быстроходном валу при режиме работы и частоте вращения  мин-1 мин-1

кВт, диаметр быстроходного вала кВт, диаметр быстроходного вала  мм [ ], размеры выходного вала с зубчатым венцом мм [ ], размеры выходного вала с зубчатым венцом  , ,  , ,  , модуль , модуль  мм, число зубьев мм, число зубьев  = [2, табл.6]. = [2, табл.6].

Условное обозначение: редуктор [1, с.41].

Предельно допустимый момент редуктора

где к – коэффициент режима работы; принимаем прирежиме работы к = [1, с.41].

Средний пусковой момент двигателя

, ,

где  - номинальный момент двигателя; - номинальный момент двигателя;  , Н .

м , Н .

м

Таким образом, принятый редуктор[30]

условиям перегрузки в период пуска

Фактическая скорость подъема груза

, ,

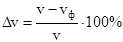

Отклонение[31]

от заданной скорости

4.3 Тормоз

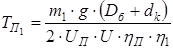

Статический момент при торможении

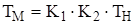

Тормозной момент

, ,

где  - коэффициент запаса торможения; принимаем - коэффициент запаса торможения; принимаем  = при режиме работы [1, табл.2.9]. = при режиме работы [1, табл.2.9].

Выбираем[32]

тормоз с тормозным моментом  Н×м [ ]. Н×м [ ].

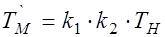

4.4 Муфты вала – вставки

Расчетный момент

, ,

где  - коэффициенты, учитывающие соответственно степень ответственности механизма и режима работы, - коэффициенты, учитывающие соответственно степень ответственности механизма и режима работы,  - номинальный момент на валу двигателя; принимаем [1, табл.1.35] для механизма подъема - номинальный момент на валу двигателя; принимаем [1, табл.1.35] для механизма подъема  , при режиме работы , при режиме работы  . .

Выбираем[33]

муфту зубчатую с тормозным шкивом (табл.П.6.): момент [Т] = Н×м, диаметр тормозного шкива  , диаметр отверстия шкива , диаметр отверстия шкива  , диаметр отверстия полумуфты , диаметр отверстия полумуфты  мм, момент инерции мм, момент инерции   . .

Условное обозначение: муфта зубчатая с тормозным шкивом [1, с.41…43].

Выбираем[34]

муфту зубчатую  типа МЗП (табл.П.7) по ГОСТ : момент типа МЗП (табл.П.7) по ГОСТ : момент   , диаметр отверстия , диаметр отверстия  , ,  мм, момент инерции мм, момент инерции   . .

Условное обозначение: муфта зубчатая МЗП [1, с.41…43].

4.5 Проверка электродвигателя на нагрев

4.5.1

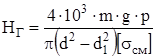

Кран работает с грузовым электромагнитом. В этом случае подъемная сила электромагнита

Выбираем[35]

грузовой электромагнит типа [табл. П.8]: подъемная сила  кН, масса кН, масса  = т. = т.

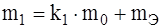

Полезная номинальная грузоподъемность

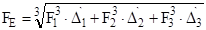

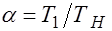

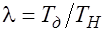

В соответствии с графиком загрузки механизма подъема (рис. П.5)

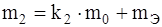

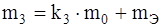

, ,

где  - относительная[36]

масса груза; для режимаработы - относительная[36]

масса груза; для режимаработы  , ,  , ,  . .

КПД[37]

механизма [1, рис. 1.2]

при при

при при

Угловая скорость вала двигателя

Статический момент[38]

на валу двигателя при подъеме груза

, ,

При опускании груза

, ,

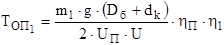

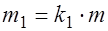

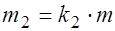

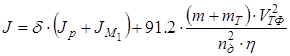

Момент инерции движущихся масс, приведенный к валу двигателя,

, ,

где  - коэффициент, учитывающий моменты инерции масс механизма, вращающихся медленнее, чем вал двигателя; принимаем[39] - коэффициент, учитывающий моменты инерции масс механизма, вращающихся медленнее, чем вал двигателя; принимаем[39]

. .

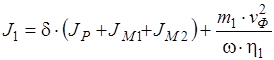

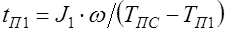

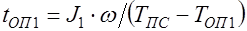

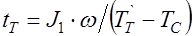

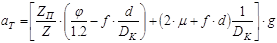

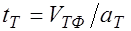

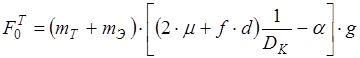

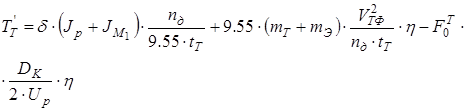

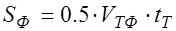

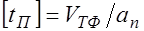

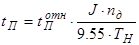

Время пуска[40]

при

подъеме груза

опускании груза

Результаты расчета сведены в таблицу

| Показатель |

Обозначение |

Единица |

Результаты при массе, кг |

|

|

|

| КПД |

|

- |

| Момент при подъеме |

|

|

| Момент инерции |

|

|

| Время пуска при подъеме |

|

С |

| Момент при опускании |

|

|

| Время пуска при опускании |

|

С |

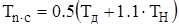

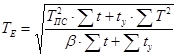

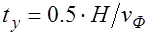

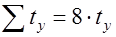

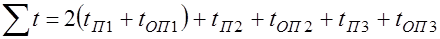

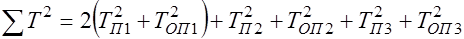

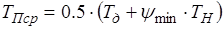

Среднеквадратичный момент

, ,

где  - суммарное время пуска в течении одного цикла, - суммарное время пуска в течении одного цикла,  - время установившегося движения, - время установившегося движения,  - коэффициент, учитывающий ухудшение условий охлаждения двигателя при пуске, - коэффициент, учитывающий ухудшение условий охлаждения двигателя при пуске,  - общее время установившегося движения; принимаем для закрытого двигателя - общее время установившегося движения; принимаем для закрытого двигателя  [1, с.36], [1, с.36],  (здесь Н – высота подъема груза), с учетом графика загрузки электродвигателя (рис. П.6) (здесь Н – высота подъема груза), с учетом графика загрузки электродвигателя (рис. П.6)

, ,

, ,

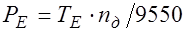

Эквивалентная мощность[41]

, кВт

, кВт , кВт

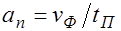

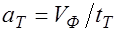

Ускорение[42]

при пуске, м .

с-2

, ,

Время[43]

торможения при опускании номинального груза

, с , с

Путь торможения [1, табл. 1.22]

Замедление при торможении

, ,

4.5.2

Кран работает без магнита. В этом случае  и и  , ,  , ,  , ,  . .

Далее расчет выполнить по приведенной выше методике (П.4.5.1.).

5.

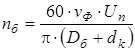

Узел барабана (Рис. 3)

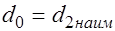

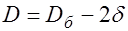

Размеры:

диаметр[44]

по дну канавок  мм. мм.

шаг нарезки  мм [1, табл. 2.8.]. мм [1, табл. 2.8.].

длина участка барабана для узла крепления конца каната  3 3

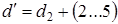

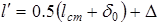

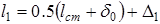

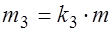

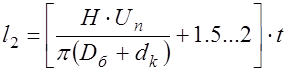

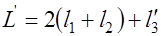

длина нарезки на половине барабана

. .

Принимаем  мм. мм.

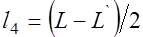

длина[45]

участка между нарезками  = =

Расчетная длина барабана

. .

Принимаем[46]

мм. мм.

Свободные участки по краям барабана

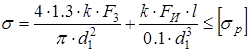

5.1 Сварной барабан

Изготовляем из стали ГОСТ :  , ,  МПа (табл. П.4.) МПа (табл. П.4.)

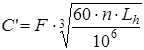

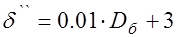

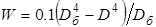

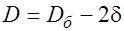

Толщина[47]

стенки из расчета на сжатие

, ,

где  - допускаемое напряжение; - допускаемое напряжение;  [1, с.62]. [1, с.62].

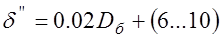

Толщина стенки из конструктивных соображений

принимаем[48]

мм [3]. мм [3].

5.1.1 Эскизная[49]

компановка (рис. 3)

По диаметру расточки  мм (табл.П.9) выходного вала редуктора выбираем[50]

радиальный сферический двухрядный подшипник [2, табл.] : мм (табл.П.9) выходного вала редуктора выбираем[50]

радиальный сферический двухрядный подшипник [2, табл.] :  , ,  , ,  , ,  мм, мм,  , ,  кН. Совмещаем на общей оси середину подшипника, зубчатого венца вала редуктора 2 и венца 1 барабана [2, табл.13]. Торец барабана оказывается на расстоянии кН. Совмещаем на общей оси середину подшипника, зубчатого венца вала редуктора 2 и венца 1 барабана [2, табл.13]. Торец барабана оказывается на расстоянии  мм [1, табл. ІІІ.2.1] от этой оси. мм [1, табл. ІІІ.2.1] от этой оси.

Основные размеры[51]

Принимаем  мм мм

Из компоновки

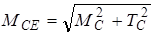

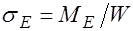

5.1.2 Прочность барабана

Рассматриваем барабан как балочку на шарнирно-подвижных опорах А и В, к которой приложены силы[52]

. .

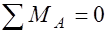

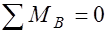

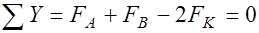

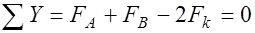

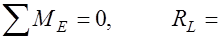

Реакции опор (по уравнениям статики)

Проверка

Изгибающие моменты

Крутящие моменты  . .

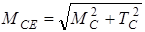

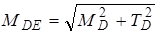

Эквивалентный момент

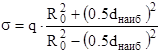

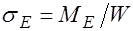

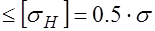

Эквивалентное напряжение[53]

в стенке

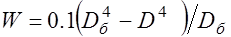

, ,

где  - эквивалентный момент сопротивления поперечного сечения барабана изгибу - эквивалентный момент сопротивления поперечного сечения барабана изгибу

Здесь

5.1.3 Прочность полуоси

Выполняем для правой (по рис.3) полуоси, имеющей большие осевые размеры. Выбираем материал сталь ГОСТ с пределом текучести  МПа (табл. П.4.) МПа (табл. П.4.)

Изгибающий момент в сечении АА

Напряжение изгиба

5.1.4 Прочность сварного шва

где  - катет шва; принимаем - катет шва; принимаем  . .

5.1.5 Долговечность опор

Проверяем для опоры В, т.к. этот подшипник вращается[54]

.

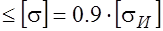

Частота вращения[55]

барабана

, мин-1 , мин-1

Требуемая динамическая грузоподъемность

кН кН

где  - см. п. 3.4. - см. п. 3.4.

5.1.6 Крепление конца каната

Выполняем прижимной планкой с полукруглой канавкой [2, табл. 8] для каната диаметром  мм. Планка крепится винтом М из стали ( мм. Планка крепится винтом М из стали ( МПа.) МПа.)

Натяжение каната в месте крепления[56]

, ,

где  - коэффициент трения между канатом и барабаном, - коэффициент трения между канатом и барабаном,  - угол обхвата барабана неприкосновенными витками; принимаем - угол обхвата барабана неприкосновенными витками; принимаем  , ,  [1, с.63]. [1, с.63].

Сила затяжки винта

, ,

где  - число болтов в креплении, - число болтов в креплении,  - коэффициент трения между канатом и планкой, - коэффициент трения между канатом и планкой,  - угол обхвата барабана витком крепления каната; принимаем[57] - угол обхвата барабана витком крепления каната; принимаем[57]

, ,  , ,  [1, с.63]. [1, с.63].

Сила, изгибающая винт,

Суммарное напряжение в каждом винте[58]

, ,

где  - коэффициент надежности крепления, - коэффициент надежности крепления,  - расстояние от головки винта до барабана, - расстояние от головки винта до барабана,  - внутренний диаметр резьбы винта; принимаем - внутренний диаметр резьбы винта; принимаем  , ,  мм, мм,  . .

5.2 Литой барабан

Изготавливаем из серого чугуна ГОСТ (табл. П.4) с пределом прочности сжатия  МПа. МПа.

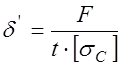

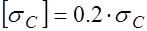

Толщина стенки из расчета на сжатие

, ,

где  - допускаемое напряжение; для чугуна - допускаемое напряжение; для чугуна  . .

Толщина[59]

стенки из условия технологии изготовления литых барабанов

Принимаем[60]

мм [3]. мм [3].

5.2.1 Эскизная компановка[61]

(рис. ).

По диаметру расточки  мм (табл.П.9) выходного вала редуктора[62]

выбираем[63]

: мм (табл.П.9) выходного вала редуктора[62]

выбираем[63]

:  , ,  , ,  , ,  мм, мм,  , ,  кН. Совмещаем на общей оси кН. Совмещаем на общей оси  середину подшипника, зубчатого венца 1 вала редуктора и венца 2 барабана [2, табл.13]. середину подшипника, зубчатого венца 1 вала редуктора и венца 2 барабана [2, табл.13].

Основные размеры[64]

принимаем  мм. мм.

Из компоновки  , ,  = , = ,  , ,  , ,  мм. мм.

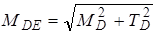

5.2.2 Прочность барабана

Рассматриваем барабан как балочку на шарнирно-подвижных опорах А и В, расположенных по середине ступиц барабана.

Реакции опор

Проверка

Изгибающие моменты

Крутящие моменты

Эквивалентные моменты

Эквивалентное напряжение[65]

в стенке

, ,

где  - эквивалентный момент сопротивления поперечного сечения барабана изгибу - эквивалентный момент сопротивления поперечного сечения барабана изгибу

, ,

где

5.2.3 Прочность оси

Для изготовления принимаем сталь ГОСТ с пределом текучести  МПа [ ]. МПа [ ].

Реакции опор

Проверка

Изгибающие моменты

Расчетное напряжение[66]

т

, т

,

где  - диаметр оси. - диаметр оси.

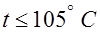

МЕХАНИЗМ ПЕРЕДВИЖЕНИЯ ТЕЛЕЖКИ

Последовательность расчета

1. Выбор схемы механизма, ее описание.

2. Выбор массы тележки, ходовых колес и определение сопротивления передвижению.

3. Выбор электродвигателя, редуктора, муфт, тормоза.

4. Проверка двигателя на пусковой режим и устойчивость процесса пуска.

5. Проверка двигателя на нагрев.

6. Расчет ходовых колес.

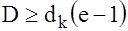

Если по условиям пуска получаются неприемлемые время пуска и ускорение, принять более мощный двигатель, проверить пригодность ранее принятых редуктора (по  и и  ) и тормоза (по ) и тормоза (по  ). ).

Методика расчета

Задано: грузоподъемность  (т), скорость передвижения (т), скорость передвижения  ( ( ), режим работы. ), режим работы.

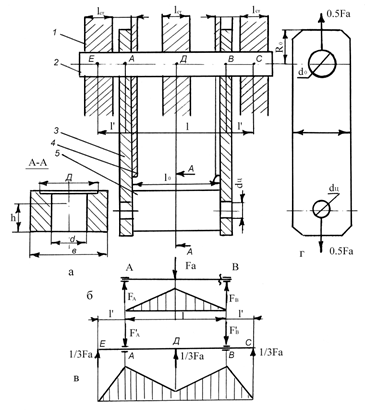

1.

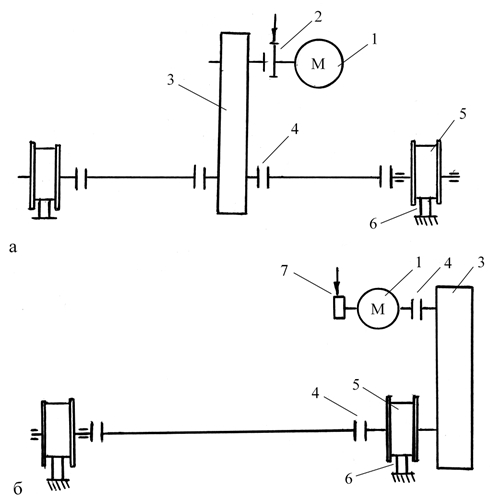

Схема[67]

механизма (рис.4).

Электродвигатель через муфту соединен с вертикальным редуктором ВК. Выходной вал редуктора муфтами и промежуточными валами соединен с ходовыми колесами.

2.

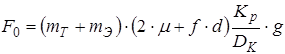

Сопротивление передвижению

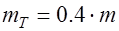

Масса тележки [1. с. 13]. [1. с. 13].

Наибольшая нагрузка на одно колесо

где  - количество колес тележки; принимаем - количество колес тележки; принимаем  = 4. = 4.

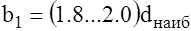

Выбираем[68]

[1, табл.III.2.3] при заданной скорости передвижения   и режиме работы колесо : диаметр и режиме работы колесо : диаметр  мм, допускаемая нагрузка мм, допускаемая нагрузка  кН, тип рельса . В опорах колеса установлены подшипники[69]

(табл.П.10) с внутренним диаметром кН, тип рельса . В опорах колеса установлены подшипники[69]

(табл.П.10) с внутренним диаметром  мм; диаметр реборд мм; диаметр реборд  мм (табл.П.10). мм (табл.П.10).

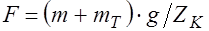

Сопротивление передвижению с номинальным грузом

, кН, , кН,

где  - коэффициент трения в опорах колеса, - коэффициент трения в опорах колеса,  - коэффициент трения качения колеса по рельсу, - коэффициент трения качения колеса по рельсу,  - коэффициент, учитывающий трение реборд о рельс, - коэффициент, учитывающий трение реборд о рельс,  - уклон пути; принимаем - уклон пути; принимаем  [1, с.33], [1, с.33],  мм при мм при  мм и рельсе[70]

с головкой [1, табл.1.28], мм и рельсе[70]

с головкой [1, табл.1.28],  при подшипниках качения [1, с.33], при подшипниках качения [1, с.33],  [1, табл. 2.10]. [1, табл. 2.10].

3.

Выбор элементов привода

3.1 Электродвигатель

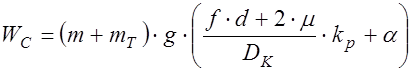

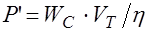

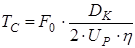

Статическая мощность привода

, кВт , , кВт ,

где  - КПД механизма передвижения; принимаем - КПД механизма передвижения; принимаем  [1, табл. 1.18]. Выбираем[71]

[1, табл.ІІІ.3.5] двигатель : номинальная мощность при ПВ = % [1, табл. 1.18]. Выбираем[71]

[1, табл.ІІІ.3.5] двигатель : номинальная мощность при ПВ = %  кВт, частота вращения кВт, частота вращения  мин-1

, максимальный (пусковой) момент мин-1

, максимальный (пусковой) момент   , момент инерции редуктора , момент инерции редуктора   , мощность при ПВ = 25% , мощность при ПВ = 25%  кВт, диаметр вала кВт, диаметр вала  , высота центров , высота центров  мм [1, табл. ІІІ.3.6]. мм [1, табл. ІІІ.3.6].

Условное обозначение: [1, с.38].

3.2. Редуктор

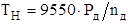

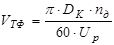

Частота вращения ходовых колес

, мин-1 , мин-1

Передаточное отношение привода

Минимально возможное суммарное межосевое расстояние редуктора

Выбираем[72]

[ ] редуктор : передающая мощность  кВт при режиме работы, частота вращения кВт при режиме работы, частота вращения  мин-1

. передаточное число мин-1

. передаточное число  , диаметр входного вала , диаметр входного вала  мм [ ], диаметр выходного вала мм [ ], диаметр выходного вала  мм [ ]. мм [ ].

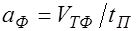

Фактическая скорость передвижения

, ,

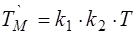

3.3 Муфта на быстроходном валу

Номинальный момент на валу

Расчетный момент

, ,

где  - коэффициент, учитывающий степень ответственности механизма, - коэффициент, учитывающий степень ответственности механизма,  - коэффициент, учитывающий режим работы; принимаем [1, табл.1.35] - коэффициент, учитывающий режим работы; принимаем [1, табл.1.35]  , ,  . .

Выбираем[73]

муфту [ ]: номинальный момент   , момент инерции , момент инерции   , диаметр отверстий , диаметр отверстий  и и  мм. мм.

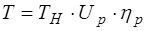

3.4 Муфта на тихоходном валу

Расчетный момент

, ,

где  - момент на валу редуктора. - момент на валу редуктора.

, ,

где  - КПД редуктора; принимаем - КПД редуктора; принимаем  . [1, табл. 1.18] . [1, табл. 1.18]

Выбираем муфту [ ] ;   , ,   , ,  , ,  мм. мм.

3.5 Тормоз

Максимально допустимое замедление при движении тележки без груза

где  - число приводимых колес, - число приводимых колес,  - коэффициент сцепления ходовых колес с рельсами; принимаем - коэффициент сцепления ходовых колес с рельсами; принимаем  , ,  [1, с.33]. [1, с.33].

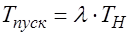

Время торможения

Сопротивление[74]

передвижению тележки без груза при торможении

Тормозной момент при движении без груза

Выбираем[75]

тормоз с тормозным моментом   , который следует отрегулировать до , который следует отрегулировать до  . .

Рекомендуемая длина пути торможения  [1, табл. 1.23], [1, табл. 1.23],

где  . .

Фактическая длина пути торможения

4.

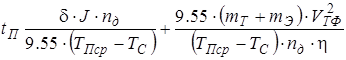

Проверка пускового режима двигателя

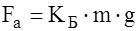

Максимально допустимое ускорение при пуске

где  - минимально допустимое значение коэффициента запаса сцепления; принимаем - минимально допустимое значение коэффициента запаса сцепления; принимаем  [1, табл. 1.27]. [1, табл. 1.27].

Наименьшее допускаемое время пуска

Средний пусковой момент двигателя

где  - минимальная кратность пускового момента; принимаем - минимальная кратность пускового момента; принимаем  = [1, с.35]. = [1, с.35].

Сопротивление передвижению при работе без груза

Статический момент при работе без груза

Момент инерции вращающихся масс привода

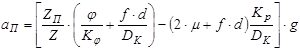

Фактическое время[76]

пуска при работе без груза

Фактическое ускорение[77]

при пуске и работе без груза

Фактический запас[78]

сцепления приводных колес с рельсами при работе без груза

5.

Проверка[79]

двигателя на нагрев

Статический момент на валу двигателя при номинальной нагрузке

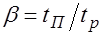

Коэффициент перегрузки двигателя

Перегрузочная способность двигателя

Момент инерции движущихся масс, приведенный к валу двигателя

Время пуска

где  - относительное время пуска[80]

; принимаем при - относительное время пуска[80]

; принимаем при  и и  [ ], [ ],  . .

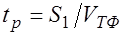

Среднее время рабочей операции

, ,

где  - средний путь[81]

передвижения тележки. - средний путь[81]

передвижения тележки.

Расчетный коэффициент  . .

Эквивалентная по нагреву мощность[82]

при ПВ = 25%.

где  - коэффициент, учитывающий относительную продолжительность включения, - коэффициент, учитывающий относительную продолжительность включения,  - коэффициент[83]

влияния пускового момента на эквивалентную мощность; принимаем - коэффициент[83]

влияния пускового момента на эквивалентную мощность; принимаем  [1, табл. 1.32] при режиме работы, [1, табл. 1.32] при режиме работы,  при при  [1, рис. 1.6, кривая ]. [1, рис. 1.6, кривая ].

6.

Узел ходовых колес

Нагрузка[84]

на одно колесо

Расчетная нагрузка

где  - коэффициент режима работы, - коэффициент режима работы,  - коэффициент, учитывающий переменность нагрузки; принимаем - коэффициент, учитывающий переменность нагрузки; принимаем  [5, табл. 34], [5, табл. 34],

Напряжение смятия [5, с. 116]

Подшипники опор[85]

.

СПИСОК ЛИТЕРАТУРЫ

1. Кузьмин А.В., Марон Ф.Л. Справочник по расчетам механизмов подъемно-транспортных машин.-Мн.: Высшая школа, 1983-350 с., ил.

2. Погорелов С.В. Методические указания по конструктированию узлов тележки электромостового крана – Запорожье: ЗИИ, 1990-72 с., ил.

3. ГОСТ 6636-69 «Нормальные линейные размеры».

4. Перель Л.Я. Подшипники качения. Справочник – М.: Машиностроение, 1983-543 с., ил.

5. Расчеты грузоподъемных и транспортирующих машин. Иванченко Ф.К. и др. – К.: Выща школа, 1978-576 с., ил.

ПРИЛОЖЕНИЕ

Таблица П.1

Размеры канатных блоков, мм

| Диаметр каната |

Диаметр по дну канавки |

Длина ступицы |

Диаметр каната |

Диаметр по дну канавки |

Длина ступицы |

| От 11 до 14 |

320-400

450

|

60

70

|

Свыше 14 до 20 |

320, 400, 450

500, 560, 630

|

70

80

|

Таблица П.2

Крюки однорогие (ГОСТ 6627-74)

Таблица П.3

Толщина серьги

Грузоподъемность  , т , т |

5.0 |

6.3 |

8.0 |

10.0 |

12.5 |

16.0 |

20 |

25 |

Толщина серьги  , мм , мм |

10 |

12 |

14 |

16 |

16 |

18 |

20 |

24 |

Таблица П.4

Механические свойства материалов, МПа

| Материал |

Предел прочности  |

Предел текучести  |

Предел выносливости  |

| СЧ 15-32 |

150 |

- |

- |

| СЧ 18-36 |

180 |

- |

- |

| ГОСТ 1050-74 |

| 20 |

420…500 |

250 |

170…220 |

| 45 |

610…750 |

360 |

250…340 |

| ГОСТ 4543-61 |

| 40 |

730…1050 |

650…900 |

320…480 |

| ГОСТ 380-60 |

| Ст 3 |

380…470 |

210…240 |

- |

| Ст 5 |

500…620 |

260…280 |

- |

Таблица П.5

Запас прочности  . .

| Тип крана |

Режим работы |

| Легкий |

Средний |

Тяжелый |

| Крюковой |

1.4 |

1.6 |

1.7 |

| Магнитный |

1.3 |

1.5 |

1.6 |

Таблица П.6

Муфты зубчатые с тормозным шкивом

| Параметры |

Диаметр тормозного шкива, мм |

| 200 |

300 |

400 |

500 |

| Предельный момент [Т], Нм |

700 |

3150 |

5600 |

8000 |

Момент инерции  , ,

кг м2

|

0.0763 |

0.471 |

1.375 |

3.56 |

Диаметр отверстия, мм

шкива

полумуфты

|

50…69.5

40…55

|

50…69.5

40…55

|

60…89.5

55

|

90

65

|

Таблица П.7

Муфта зубчатая типа МЗП ГОСТ 5006-55

| Номер муфты |

Диаметр отверстия полумуфты, не более, мм |

Предельный момент [Т],

Н . м

|

Момент инерции

кг . м2

|

Зубчатой  |

|

| 1 |

40 |

60 |

700 |

0.061 |

| 2 |

50 |

70 |

1400 |

0.1195 |

| 3 |

60 |

90 |

3150 |

0.2215 |

| 4 |

75 |

100 |

5600 |

0.458 |

| 5 |

90 |

120 |

8000 |

0.891 |

Таблица П.8

Масса и подъемная сила электромагнитов

| Тип электромагнита |

Масса  , т , т |

Подъемная сила  , кН , кН |

| М22 |

0.55 |

60.0 |

| М42 |

1.56 |

160.0 |

| М62 |

5.20 |

300.0 |

| М62 Б |

3.50 |

200.0 |

| ПМ 15 |

1.55 |

100.0 |

Таблица П.9

Диаметр и предельная консольная нагрузка выходного вала редуктора типа Ц2

Суммарное межосевое расстояние  , мм , мм |

Диаметр  , мм , мм |

Консольная нагрузка  ’ (кН) при режиме работы ’ (кН) при режиме работы |

| Легкий |

средний |

тяжелый |

| 250 |

75 |

12 |

18 |

12.5 |

| 300 |

80 |

20 |

22.5 |

14 |

| 350 |

110 |

32 |

25 |

18 |

| 400 |

110 |

32 |

25 |

20 |

| 500 |

150 |

50 |

40 |

25 |

| 650 |

160 |

63 |

71 |

45 |

| 750 |

200 |

100 |

125 |

63 |

Таблица П.10

Подшипники радиальные сферические двухрядные опор ходовых колес

Диаметр колеса  |

160 |

200 |

250 |

320 |

400 |

500 |

560 |

630 |

| Подшипник |

1607 |

1609 |

3610 |

3612 |

3616 |

3620 |

3622 |

3624 |

Диаметр реборд колеса  , мм , мм |

190 |

230 |

290 |

360 |

450 |

550 |

600 |

680 |

Таблица П.11

Редуктор типа ВКН

| Типоразмер редуктора |

Диаметр быстроходного вала |

Передаточное число |

Максимальная мощность  (кВт) на быстроходном валу при разных режимах работы (кВт) на быстроходном валу при разных режимах работы |

мин-1 мин-1 |

мин-1 мин-1 |

| л |

с |

т |

л |

с |

Т |

| ВКН-280 |

25 |

10 |

4.3 |

2.0 |

1.8 |

6.0 |

2.0 |

1.9 |

| 16 |

3.0 |

1.4 |

1.2 |

4.0 |

1.7 |

1.5 |

| 31.5 |

1.4 |

1.0 |

0.9 |

1.9 |

1.0 |

0.9 |

| 50 |

0.9 |

0.7 |

0.6 |

1.0 |

0.8 |

0.7 |

| ВКН-320 |

25 |

12.5 |

6.5 |

3.1 |

2.7 |

8.1 |

3.4 |

3.0 |

| 20 |

3.6 |

2.4 |

1.8 |

5.6 |

2.8 |

2.2 |

| 40 |

2.5 |

1.7 |

1.2 |

2.8 |

1.8 |

1.2 |

| 63 |

1.2 |

0.9 |

0.7 |

1.7 |

1.1 |

0.7 |

| ВКН-420 |

25 |

16 |

7.8 |

5.0 |

4.8 |

9.1 |

6.0 |

6.5 |

| 25 |

5.0 |

3.5 |

3.0 |

6.1 |

4.9 |

4.4 |

| 50 |

2.8 |

2.1 |

1.6 |

3.5 |

2.8 |

2.2 |

| 80 |

2.3 |

1.8 |

1.3 |

3.1 |

2.2 |

1.7 |

| 125 |

1.6 |

1.2 |

1.0 |

1.7 |

1.4 |

1.2 |

| ВКН-480 |

30 |

20 |

11.7 |

7.3 |

4.8 |

14.4 |

9.0 |

6.3 |

| 31.5 |

8.3 |

5.0 |

4.0 |

10.3 |

6.6 |

4.8 |

| 63 |

4.7 |

3.4 |

2.5 |

5.9 |

4.1 |

3.0 |

| 100 |

3.3 |

3.3 |

2.2 |

4.1 |

3.0 |

2.7 |

| ВНК-560 |

35 |

20 |

19.9 |

13.3 |

9.7 |

23.1 |

16.6 |

12.1 |

| 25 |

15.5 |

10.6 |

8.2 |

21.9 |

14.1 |

10.3 |

| 40 |

10.7 |

7.8 |

6.5 |

13.9 |

10.0 |

7.9 |

| 50 |

8.8 |

6.5 |

5.5 |

12.1 |

8.6 |

6.7 |

| 50 |

5.9 |

4.4 |

3.9 |

7.8 |

5.5 |

4.8 |

Рисунок П.2 Эскизная компоновка подвески (а), расчетные схемы (б, в, г) и схемы подвесок типа 1 (А), 2 (Б), 3 (В), 4 (Г): 1-ось блоков, 2-блок, 3-серьга, 4-траверса.

Рисунок П.5 Типовые графики загрузки механизма подъема груза: а, б, в – соответственно для легкого, среднего и тяжелого режимов работы

Рисунок П.6 График загрузки электродвигателя механизма подъема в течении цикла

Рисунок П.7 Механизмы передвижения тележки с центральным расположением редуктора типа ВК (а) и ВКН (б): 1-электродвигателб, 2-муфта с тормозным шкивом, 3-вертикальный редуктор, 4-муфта, 5-ходовое колесо, 6-рельс, 7-тормозной шкив.

[1]

В схеме на рис. 1 показать свой вариант полиспаста. Схема механизма подъема и варианты полиспастов приведены на рис. П.1.

[2]

Эта формула справедлива при  . При других значениях количество слагаемых в числителе равно кратности полиспаста. . При других значениях количество слагаемых в числителе равно кратности полиспаста.

[3]

Указать, при каком режиме работы. Выбрать канат по условию  желательно при маркировочных группах 1568 и 1764 МПа. желательно при маркировочных группах 1568 и 1764 МПа.

[4]

Выбрать из ряда 260, 335, 400 и 510 мм, по условию

[5]

Для стали по стали   МПа МПа

[6]

Для метрической резьбы из конструктивных соображений

[7]

Для механизма подъема  , передвижения , передвижения

[8]

Выбрать по условиям  (крюка), (крюка),

[9]

На рис. 2 показать свой вариант подвески (рис.П.2), расчетные схемы элементов и эпюры механизмов

[10]

Рассчитать для заданной подвески. Размеры принять по ГОСТ 6636-69 [3]

[11]

Здесь  - диаметр шейки крюка - диаметр шейки крюка

[12]

Длина зависит от типа крюковой подвески (рис.2): с одной стороны  , с другой для третьего и четвертого типа подвесок здесь надо разместить блоки; принимать зазор между блоками , с другой для третьего и четвертого типа подвесок здесь надо разместить блоки; принимать зазор между блоками  , между блоками и серьгой , между блоками и серьгой  мм. мм.

[13]

Указать для какого крана принимаем « » »

[14]

При отсутствии заедания  = 60…65 МПа = 60…65 МПа

[15]

Принять большее значение [3]. Для подвески II типа – кратное «5».

[16]

Можно применять тот же материал, что для траверсы. Если принята другая сталь, привести расчет

[17]

Рассчитать для заданного типа подвески. Привести расчетную схему.

[18]

Расчет выполнить для наибольшего момента; результат округлить до кратного пяти.

[19]

Согласовать размерность скорости и диаметров

[20]

Если  мин-1

, расчет выполнить при 10 мин-1

. мин-1

, расчет выполнить при 10 мин-1

.

[21]

Указать при каком режиме работы и сроке службы в часах

[22]

Выбрать при условиях  . Или d=dц

для подвески II типа. . Или d=dц

для подвески II типа.

[23]

См. расчет траверсы

[24]

Здесь  - больше из - больше из  и и

[25]

Указать, что находится в контакте с серьгой

[26]

Указать при каких подшипниках.

[27]

Выбрать двигатель MTF [1, табл.ІІІ, 3.5] или МТН [2, табл.2]. По условию  (ближайшее меньшее). Для легкого режима принять ПВ = 15, среднего 25, тяжелого 40% (ближайшее меньшее). Для легкого режима принять ПВ = 15, среднего 25, тяжелого 40%

[28]

Диаметр барабана  - см. п.2.5. Согласовать размерности скорости и диаметров. - см. п.2.5. Согласовать размерности скорости и диаметров.

[29]

Выбрать редуктор Ц2 [1, табл.ІІІ. 4.2], [2, табл.4] или типа РМ. По условиям  , ,  , ,  - ближайшее большее к - ближайшее большее к

[30]

Если условие  не выполняется, принять более мощный редуктор. Здесь указать «удовлетворяет» или «не удовлетворяет». не выполняется, принять более мощный редуктор. Здесь указать «удовлетворяет» или «не удовлетворяет».

[31]

Допускается  . .

[32]

Выбрать тормоз ТКГ [1, табл. ІІІ.5.13] или ТКТ [1, табл. ІІІ.5.11]. По условию  . .

[33]

Выбрать по условию , диаметр , диаметр  согласовать с диаметром согласовать с диаметром  муфты с тормозным шкивом, муфты с тормозным шкивом,  с валом редуктора. с валом редуктора.

[34]

Выбрать по условию  , диаметр , диаметр  согласовать с диаметром вала двигателя. согласовать с диаметром вала двигателя.

[35]

Выбирать по условию  . .

[36]

Значения относительной массы приведены на оси ординат (рис. П. 5).

[37]

На рис. 1.2 выбрать кривую, соответствующую  . .

[38]

Рассчитать аналогично для масс  и и  ,ТП

, ТОП

, J

. ,ТП

, ТОП

, J

.

[39]

Принимать

[40]

Рассчитать аналогично при  и и  , t

П

, t

ОП

. , t

П

, t

ОП

.

[41]

Если  , двигатель удовлетворяет условию нагрева , двигатель удовлетворяет условию нагрева

[42]

Сравнить с рекомендуемым [1, табл.1.25]. Для магнитных кранов  . Здесь t – меньшее из времени пуска (tП

). . Здесь t – меньшее из времени пуска (tП

).

[43]

Значение  и и  - см. п.4.3. - см. п.4.3.

[44]

Значение  , ,  см. п.2 см. п.2

.3

Определяется по осям крайних блоков крюковой подвески

[46]

Выбрать длину L из ряда 1200, 1300, 1420, 1800 и 2300 мм по условию L³L’

[47]

Здесь F – см. п.2.

[48]

Принять большее из двух значений

[49]

См. рис. П.3. Выполнить в масштабе на миллиметровке.

[50]

Выбрать шарикоподшипник [2, табл. 9] или роликоподшипник [2, табл. 10].

[51]

Размеры l

3

, l

9

, b

2

– см. выбор редуктора, толщина буртика a

1

=5…15 мм.

1

См. п. 2

[53]

Определяется по наибольшему

[54]

Эквивалентная и приведенная нагрузка определяются по методике п. 3.4. Здесь  , ,  для роликоподшипника. для роликоподшипника.

[55]

Согласовать размерности скорости и диаметров.

[56]

Здесь  - см. п.2. - см. п.2.

[57]

Число планок не менее двух  . .

[58]

Принять  - см. рис. 2.5. [1]. Если - см. рис. 2.5. [1]. Если   , увеличить число планок , увеличить число планок  . .

[59]

В этом случае толщина д.б. не менее 12 мм

[60]

Принять большее из двух значений

[61]

Компоновку выполнить в масштабе. Эскиз барабана – см. рис. П.4

[62]

Указать тип редуктора (см. п.4.2)

[63]

Выбрать шарико- или роликоподшипник [2, табл. 9 или 10].

[64]

Размеры  и и  - см. выбор редуктора, зазор - см. выбор редуктора, зазор  мм, С – см. [2, табл. 12]. мм, С – см. [2, табл. 12].

[65]

Определяется по большему  . .

[66]

Здесь М – большее значение из  и и  . .

[67]

Здесь рассматривается механизм с редуктором ВК (см. рис. П.7, а). Можно применить механизм с редуктором ВКН (навесного типа) – см. рис. П.7, б.

[68]

Выбрать при скорости  . .

[69]

Указать вид подшипника.

[70]

Указать, с плоской или выпуклой головкой

[71]

Выбрать по условию

[72]

Выбрать в зависимости от применяемой схемы механизме редуктора ВК [ 5, прил.LXIV] или ВКН (табл.П.11 или [5, прил.LXII] по условиям  , ,  - ближайшее к передаточному отношению - ближайшее к передаточному отношению  , ,  диаметр выходного вала [2, табл.27 или 28], [5, прил. LXI или LXIII]. диаметр выходного вала [2, табл.27 или 28], [5, прил. LXI или LXIII].

[73]

Выбрать по условию  , диаметры согласовать с диаметрами двигателя и редуктора [1, табл. III.5.6]. (табл. П.6, П.7). , диаметры согласовать с диаметрами двигателя и редуктора [1, табл. III.5.6]. (табл. П.6, П.7).

[74]

Это случай крана с грузовым электромагнитном; для крана без магнита  . .

[75]

Можно выбрать тормоз ТКТ [1, табл. ІІІ.5.11] или ТКГ [1, табл. ІІІ.5.13] по условию  . .

[76]

Сравнить с рекомендуемым [1, табл. 1.19]. Если результат существенно отличается, принять более мощный двигатель и повторить расчет по п.4. Затем проверить пригодность ранее принятого редуктора и тормоза.

[77]

Сравнить с  . .

[78]

Сравнить с ранее принятым  . .

[79]

По методике номинального режима работы [5. с.112]. Можно выполнить по методике, рассмотренной в разделе «Механизм подъема».

[80]

Выбрать по [1, рис. 1.4 или 1.5].

[81]

Принимаем  м. м.

[82]

Сравнить  и и  принятого двигателя. Если принятого двигателя. Если  , двигатель удовлетворяет условием нагрева. , двигатель удовлетворяет условием нагрева.

[83]

По [1, рис. 1.16] указать по какой кривой определяется  . .

[84]

См.п.2

[85]

Выполнить проверку аналогично п.5.1.5 «Механизм подъема»

|