|

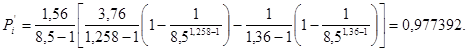

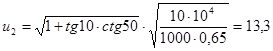

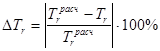

2.6 Проверка точности выбора температуры остаточных газов Расчетное значение температуры остаточных газов

Расхождение между принятой величиной

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Тип двигателя | Параметры | ||

| Карбюраторные | 0,6…1,4 | 0,3…0,4 | 210,,,275 |

Рассчитываемый двигатель |

0,9383 | 0,372 | 220,3 |

2.8 Эффективные показатели двигателя

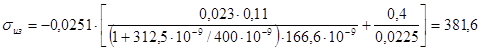

2.8.1 Давление механических потерь

Принимаем: экспериментальные коэффициенты ![]() =0,034;

=0,034; ![]() =0,0113

=0,0113

средняя скорость поршня ![]() =9…16 м/с

=9…16 м/с ![]() =13,5 м/с

=13,5 м/с

Давление механических потерь ![]() в МПа:

в МПа:

![]() ;

; ![]()

2.8.2 Среднее эффективное давление

Среднее эффективное давление ![]() в МПа:

в МПа:

![]()

![]()

2.8.3 Механический КПД

![]() ;

; ![]()

2.8.4 Эффективный КПД

![]() ;

; ![]()

2.8.5 Эффективный удельный расход топлива

Эффективный удельный расход топлива ![]() в г/(кВт·ч):

в г/(кВт·ч):

![]() ;

; ![]()

Таблица 2.6― Значения эффективных показателей двигателей

| Тип двигателя | Параметры | |||

| Карбюраторные | 0,6…1,1 | 0,23…0,38 | 0,75…0,92 | 230…310 |

Рассчитываемый двигатель |

0,75 | 0,29 | 0,80 | 282,6 |

2.9 Основные параметры и показатели двигателя

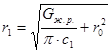

Рабочий объем цилиндра ![]() в дм2

:

в дм2

:

![]() ;

; ![]()

![]() — коэффициент тактности рабочего цикла,

— коэффициент тактности рабочего цикла, ![]() =4

=4

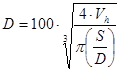

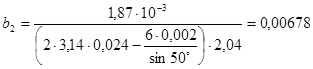

Диаметр цилиндра ![]() в мм:

в мм:

;

; ![]()

где ![]() — отношение линейных размеров цилиндра

— отношение линейных размеров цилиндра ![]() =0,86…1,07

=0,86…1,07

Принимаем ![]() =0,95

=0,95

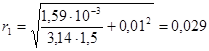

Ход поршня двигателя ![]() в мм:

в мм:

![]() ;

; ![]()

Округляем до 95 мм.

Расчетная средняя скорость поршня ![]() в м/с:

в м/с:

![]() ;

; ![]()

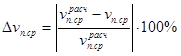

Ошибка между принятой и расчетной средней скоростью поршня:

;

; ![]()

Рабочий объем одного цилиндра ![]() в дм3

:

в дм3

:

![]() ;

; ![]()

Литраж двигателя ![]() в дм3

:

в дм3

:

![]() ;

; ![]()

Объем камеры сгорания ![]() в дм3

:

в дм3

:

![]() ;

; ![]()

Полный объем цилиндра ![]() в дм3

:

в дм3

:

![]() ;

; ![]() .

.

Эффективная мощность двигателя ![]() в кВт:

в кВт:

![]() ;

; ![]()

Поршневая мощность двигателя ![]() в кВт/дм2

:

в кВт/дм2

:

![]() ;

; ![]()

Эффективный крутящий момент ![]() в Н·м:

в Н·м:

![]() ;

; ![]()

Часовой расход топлива ![]() в кг/ч:

в кг/ч:

![]() ;

; ![]()

Масса двигателя ![]() в кг:

в кг:

![]() ;

; ![]()

где ![]() — удельная масса рядного двигателя

— удельная масса рядного двигателя ![]() =3,5 кг/кВт

=3,5 кг/кВт

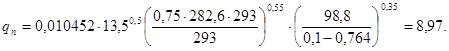

2.10 Оценка надежности двигателя

По критерию Б.Я.Гинцбурга:

![]() ;

; ![]()

Критерий А.К.Костина:

;

;

Поскольку у рассчитываемого двигателя ![]() =2,03 кВт/см не превышает значения 2,8 кВт/см, а

=2,03 кВт/см не превышает значения 2,8 кВт/см, а ![]() =8,97 — значения 9,0, то ориентировочно можно считать двигатель надежным.

=8,97 — значения 9,0, то ориентировочно можно считать двигатель надежным.

2.11 Тепловой баланс

Общее количество теплоты введенное в цилиндр ![]() в Дж/с:

в Дж/с:

![]() ;

; ![]()

Теплота ![]() , эквивалентная эффективной работе, в Дж/с:

, эквивалентная эффективной работе, в Дж/с:

![]() ;

; ![]()

Теплота ![]() , отводимая охлаждающей жидкостью, в Дж/с:

, отводимая охлаждающей жидкостью, в Дж/с:

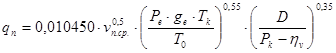

![]() ;

;

![]()

где ![]() — коэффициент пропорциональности,

— коэффициент пропорциональности, ![]() =0,45…0,53

=0,45…0,53

Принимаем ![]() =0,5

=0,5

![]() — показатель степени,

— показатель степени, ![]() =0,6…0,7 Принимаем

=0,6…0,7 Принимаем ![]() =0,63

=0,63

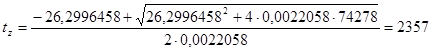

Теплота ![]() , унесенная из двигателя с отработавшими газами, в Дж/с:

, унесенная из двигателя с отработавшими газами, в Дж/с:

![]() ;

;

![]()

где ![]() — температура остаточных газов, Сº:

— температура остаточных газов, Сº:

![]() .

.

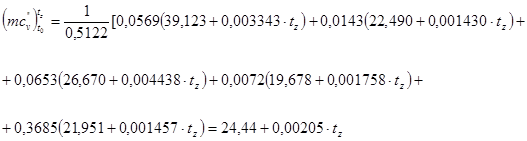

![]() — теплоемкость остаточных газов в кДж/(кмоль·град):

— теплоемкость остаточных газов в кДж/(кмоль·град):

![]() ;

;

![]()

![]() — теплоемкость свежего заряда в кДж/(кмоль·град):

— теплоемкость свежего заряда в кДж/(кмоль·град):

![]() ;

; ![]() .

.

Теплота ![]() потерянная при неполном сгорании топлива в Дж/с:

потерянная при неполном сгорании топлива в Дж/с:

![]() ;

; ![]()

Неучтенные потери теплоты ![]() в Дж/с:

в Дж/с:

![]() ;

;

![]()

![]() .

.

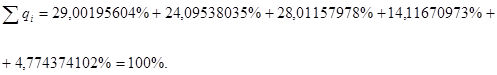

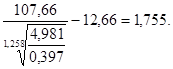

Основные значения составляющих теплового баланса:

![]() ;

; ![]()

![]() ;

; ![]()

![]() ;

; ![]()

![]() ;

; ![]()

![]() ;

; ![]()

![]() ;

;

Таблица 2.7― Значения составляющих теплового баланса в процентах

| Тип двигателя | |||||

| Карбюраторный | 23…38 | 24..32 | 30…55 | 0…21 | 3…10 |

| Рассчитываемый двигатель. | 29,00195604 | 24,09538035 | 28,01157978 | 14,11670973 | 4,774374102 |

2.12 Построение индикаторной диаграммы

Масштаб хода поршня ![]() мм

мм

Отрезок, соответствующий рабочему объему цилиндра:

![]() ;

; ![]() мм.

мм.

Отрезок, соответствующий объему камеры сгорания:

![]() ;

; ![]() мм.

мм.

Отрезок, соответствующий полному объему цилиндра:

![]() ;

; ![]() мм.

мм.

Масштаб давления ![]() мм.

мм.

Отрезок, соответствующий максимальному давлению:

![]() ;

; ![]() мм.

мм.

Величины давлений в мм:

![]() ;

; ![]() мм;

мм;

![]() ;

; ![]() мм;

мм;

![]() ;

; ![]() мм;

мм;

![]() ;

; ![]() мм;

мм;

![]() ;

; ![]() мм.

мм.

Выбираем отношение ![]() радиуса кривошипа

радиуса кривошипа ![]() к длине шатуна

к длине шатуна ![]()

![]() ; Принимаем

; Принимаем ![]() .

.

Таблица 2.8― Результаты расчетов политроп сжатия

а, град |

(1-cosa)+ג/4*(1-cos2a) | AX, мм |

OX, мм |

OB/OX, мм | P=Pа *(OB/OX)^1,36, мПа | Р/μр , мм |

| 180 | 2,000 | 95,00 | 107,66 | 1,00 | 0,085 | 2,1 |

| 190 | 1,989 | 94,28 | 106,94 | 1,01 | 0,086 | 2,1 |

| 200 | 1,956 | 92,15 | 104,81 | 1,03 | 0,088 | 2,2 |

| 210 | 1,902 | 88,67 | 101,33 | 1,06 | 0,092 | 2,3 |

| 220 | 1,825 | 83,95 | 96,61 | 1,11 | 0,098 | 2,5 |

| 230 | 1,726 | 78,12 | 90,78 | 1,19 | 0,107 | 2,7 |

| 240 | 1,607 | 71,36 | 84,02 | 1,28 | 0,119 | 3,0 |

| 250 | 1,468 | 63,87 | 76,53 | 1,41 | 0,135 | 3,4 |

| 260 | 1,312 | 55,89 | 68,55 | 1,57 | 0,157 | 3,9 |

| 270 | 1,143 | 47,64 | 60,30 | 1,79 | 0,187 | 4,7 |

| 280 | 0,965 | 39,39 | 52,05 | 2,07 | 0,228 | 5,7 |

| 290 | 0,784 | 31,38 | 44,04 | 2,44 | 0,287 | 7,2 |

| 300 | 0,607 | 23,86 | 36,52 | 2,95 | 0,370 | 9,2 |

| 310 | 0,441 | 17,05 | 29,71 | 3,62 | 0,490 | 12,2 |

| 320 | 0,293 | 11,17 | 23,83 | 4,52 | 0,661 | 16,5 |

| 330 | 0,170 | 6,40 | 19,06 | 5,65 | 0,895 | 22,4 |

| 340 | 0,077 | 2,88 | 15,54 | 6,93 | 1,182 | 29,5 |

| 350 | 0,019 | 0,73 | 13,39 | 8,04 | 1,448 | 36,2 |

| 360 | 0,000 | 0,00 | 12,66 | 8,50 | 1,562 | 39,1 |

Таблица 2.9― Результаты расчетов политроп расширения

| а, град | (1-cosa)+ג/4*(1-cos2a) | AX, мм |

OX, мм |

OB/OX, мм | P=Pb *(OB/OX)^1,258, мПа | Р/р , мм |

| 360 | 0,000 | 0,00 | 12,66 | 8,50 | 5,865 | 146,6 |

| 370 | 0,019 | 0,73 | 13,39 | 8,04 | 5,468 | 136,7 |

| 380 | 0,077 | 2,88 | 15,54 | 6,93 | 4,531 | 113,3 |

| 390 | 0,170 | 6,40 | 19,06 | 5,65 | 3,505 | 87,6 |

| 400 | 0,293 | 11,17 | 23,83 | 4,52 | 2,646 | 66,2 |

| 410 | 0,441 | 17,05 | 29,71 | 3,62 | 2,005 | 50,1 |

| 420 | 0,607 | 23,86 | 36,52 | 2,95 | 1,547 | 38,7 |

| 430 | 0,784 | 31,38 | 44,04 | 2,44 | 1,222 | 30,6 |

| 440 | 0,965 | 39,39 | 52,05 | 2,07 | 0,991 | 24,8 |

| 450 | 1,143 | 47,64 | 60,30 | 1,79 | 0,823 | 20,6 |

| 460 | 1,312 | 55,89 | 68,55 | 1,57 | 0,701 | 17,5 |

| 470 | 1,468 | 63,87 | 76,53 | 1,41 | 0,610 | 15,2 |

| 480 | 1,607 | 71,36 | 84,02 | 1,28 | 0,542 | 13,6 |

| 490 | 1,726 | 78,12 | 90,78 | 1,19 | 0,492 | 12,3 |

| 500 | 1,825 | 83,95 | 96,61 | 1,11 | 0,455 | 11,4 |

| 510 | 1,902 | 88,67 | 101,33 | 1,06 | 0,428 | 10,7 |

| 520 | 1,956 | 92,15 | 104,81 | 1,03 | 0,411 | 10,3 |

| 530 | 1,989 | 94,28 | 106,94 | 1,01 | 0,400 | 10,0 |

| 540 | 2,000 | 95,00 | 107,66 | 1,00 | 0,397 | 9,9 |

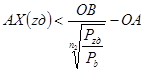

Находим характерные точки для построения действительной индикаторной диаграммы

![]() ;

; ![]() МПа.

МПа.

![]() ;

; ![]() мм.

мм.

![]() ;

; ![]() МПа.

МПа.

![]() ;

; ![]() мм.

мм.

![]() ;

; ![]() МПа.

МПа.

Действительное давление ![]() :

:

![]() ;

; ![]() мм.

мм.

![]() ;

; ![]() МПа/град.

МПа/град.

![]() ;

; ![]() МПа.

МПа.

![]() ; Принимаем

; Принимаем ![]()

Угол, соответствующий точке ![]() :

:

![]() ;

; ![]()

Положение точки ![]() на индикаторной диаграмме:

на индикаторной диаграмме:

![]() ; .

; .

![]() .

.

;

;

![]()

Принимаем характерные углы:

- угол опережения зажигания ![]() ; Принимаем

; Принимаем ![]()

- продолжительность периода задержки воспламенения ![]() ;

;

Принимаем ![]()

Начало открытия до ВМТ ![]() ; Принимаем

; Принимаем ![]() .

.

Полное закрытие после НМТ ![]() ; Принимаем

; Принимаем ![]() .

.

Начало открытия до НМТ ![]() ; Принимаем

; Принимаем ![]() .

.

Полное закрытие после ВМТ ![]() ; Принимаем

; Принимаем ![]() .

.

Определяются углы поворота коленчатого вала в градусах, соответствующие характерным точкам

![]() — подача искры;

— подача искры; ![]() ;

; ![]() ;

;

![]() ― начало видимого сгорания;

― начало видимого сгорания; ![]() ;

; ![]() ;

;

![]() ― начало открытия выпускного клапана;

― начало открытия выпускного клапана; ![]() ;

; ![]() ;

;

![]() ― начало открытия впускного клапана;

― начало открытия впускного клапана; ![]() ;

;

![]() ― полное закрытие впускного клапана;

― полное закрытие впускного клапана; ![]() ;

;

![]() ― полное закрытие выпускного клапана;

― полное закрытие выпускного клапана; ![]() .

.

Определяем положения характерных точек по оси обцисс по формуле для перемещения поршня ![]() :

:

![]()

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм.

мм.

Площадь ![]() мм2

.

мм2

.

Среднее индикаторное давление в МПа, полученное по графику индикаторной диаграммы:

![]() ;

; ![]() .

.

Расхождение между полученной величиной ![]() и величиной

и величиной ![]() , полученной

, полученной

в тепловом расчете:

![]() ;

; ![]() <

<![]() .

.

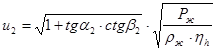

3 Расчет внешней скоростной характеристики

Минимальная частота ![]() мин-1

; Принимаем

мин-1

; Принимаем ![]() мин-1

.

мин-1

.

Максимальная частота ![]() ;

; ![]() мин-1

мин-1

Принимаем ![]() мин-1

.

мин-1

.

Шаг расчета – 300 мин-1 .

Номинальная расчетная мощность двигателя ![]() кВт, и соответствующий ей удельный расход топлива

кВт, и соответствующий ей удельный расход топлива ![]() г/кВт∙ч.

г/кВт∙ч.

Частота вращения коленчатого вала при ![]() ;

; ![]() мин-1

.

мин-1

.

Коэффициенты для карбюраторного двигателя: ![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() .

.

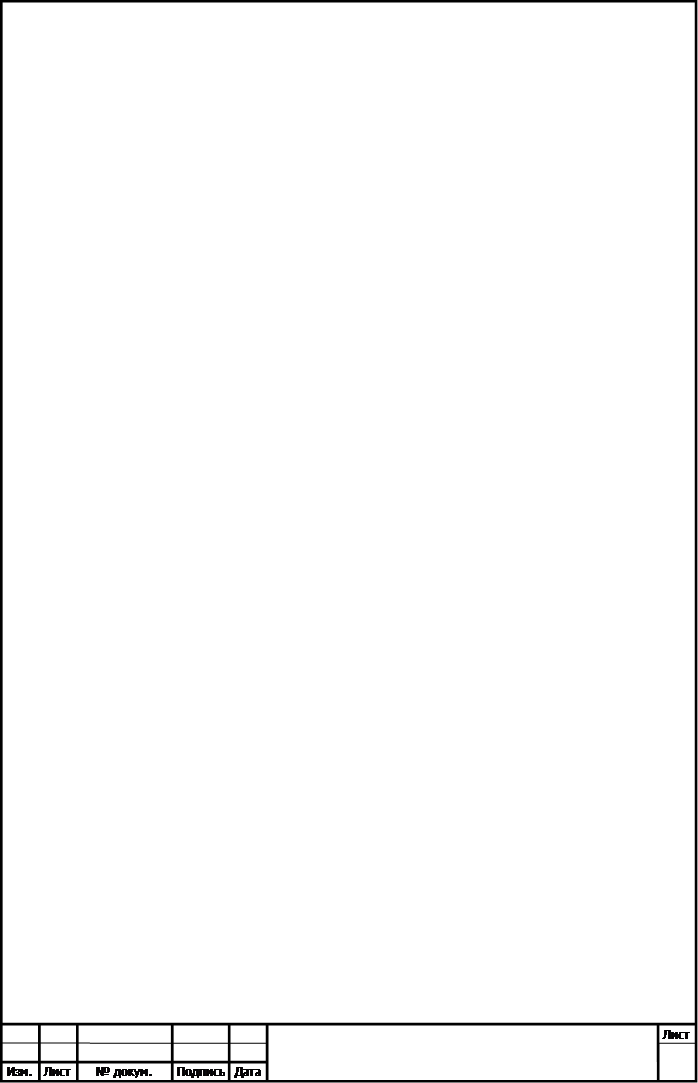

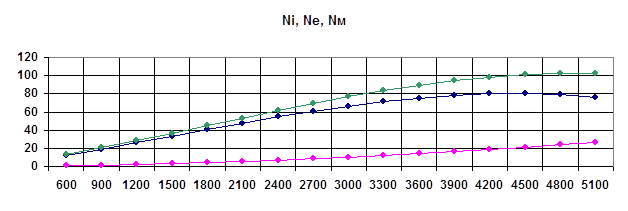

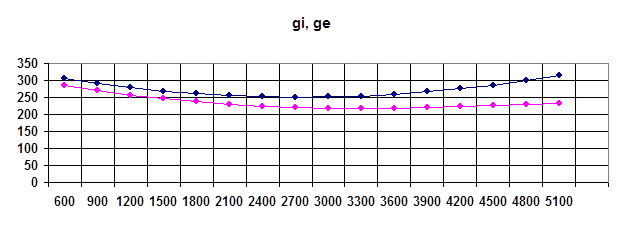

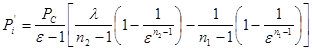

Зависимость эффективной мощности ![]() в кВт:

в кВт:

;

;

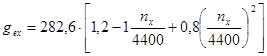

Зависимость эффективного удельного расхода топлива ![]() в г/(кВт∙ч):

в г/(кВт∙ч):

;

;  .

.

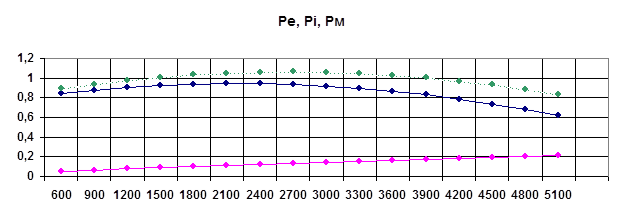

Зависимость среднего эффективного давления ![]() в МПа:

в МПа:

![]() ;

; ![]() .

.

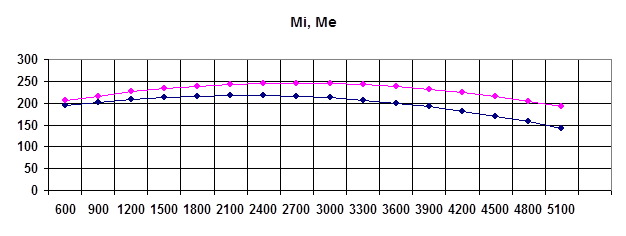

Зависимость среднего эффективного крутящего момента ![]() в Н∙м:

в Н∙м:

![]() ;

; ![]() .

.

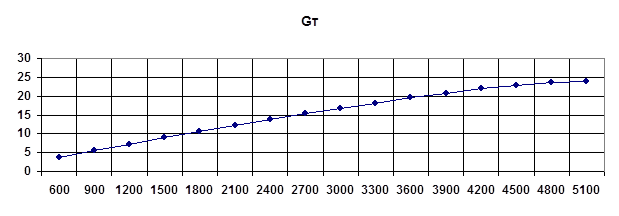

Зависимость часового расхода топлива ![]() в кг/ч:

в кг/ч:

![]() .

.

Зависимость среднего давления механических потерь ![]() в МПа:

в МПа:

![]() ;

; ![]() .

.

Зависимость среднего индикаторного давления ![]() в МПа:

в МПа:

![]() .

.

Зависимость мощности механических потерь ![]() в кВт:

в кВт:

![]() ;

; ![]() .

.

Зависимость индикаторной мощности ![]() в кВт:

в кВт:

![]() .

.

Зависимость индикаторного крутящего момента ![]() в Н∙м:

в Н∙м:

![]() ;

; ![]() .

.

Зависимость индикаторного удельного расхода топлива ![]() в г/(кНт∙ч):

в г/(кНт∙ч):

![]() .

.

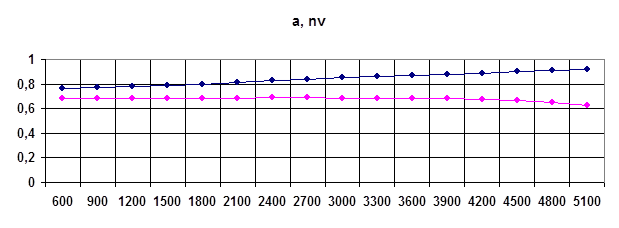

Коэффициент избытка воздуха при минимальной частоте:

![]() ;

; ![]()

Принимаем ![]() ,

,

а закон изменения принимаем:

![]() ;

; ![]() .

.

Зависимость коэффициента наполнения:

![]() ;

; ![]() .

.

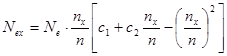

![]()

| ηvx | 0,685 | 0,683 | 0,686 | 0,686 | 0,685 | 0,81 | 0,688 | 0,687 | 0,685 | 0,684 | 0,682 | 0,680 | 0,674 | 0,664 | 0,648 | 0,624 |

| ax | 0,76 | 0,77 | 0,78 | 0,79 | 0,80 | 0,81 | 0,83 | 0,84 | 0,85 | 0,86 | 0,87 | 0,88 | 0,89 | 0,90 | 0,91 | 0,92 |

| gix, г/кВт∙ч | 286,1 | 270,6 | 257,0 | 246,2 | 236,8 | 229,2 | 223,9 | 220,0 | 218,1 | 217,4 | 218,0 | 220,3 | 223,2 | 226,5 | 230,3 | 233,4 |

| Mix, Н∙м | 206,9 | 216,4 | 226,0 | 233,0 | 238,7 | 24203 | 244,7 | 245,4 | 244,4 | 241,9 | 237,6 | 231,6 | 223,9 | 215,1 | 204,3 | 191,9 |

| Nix, кВт | 13,0 | 20,4 | 28,4 | 36,6 | 45,0 | 53,3 | 61,5 | 69,4 | 76,8 | 83,6 | 89,6 | 94,6 | 98,5 | 101,4 | 102,7 | 102,5 |

| Nмх, кВт | 0,8 | 1,4 | 2,2 | 3,1 | 4,2 | 5,5 | 6,9 | 8,5 | 10,2 | 12,1 | 14,2 | 16,3 | 18,6 | 21,2 | 23,8 | 26,6 |

| Pix, МПа | 0,896 | 0,939 | 0,980 | 1,011 | 1,036 | 1,051 | 1,060 | 1,063 | 1,059 | 1,048 | 1,029 | 1,004 | 0,971 | 0,932 | 0,885 | 0,832 |

| Pмх, МПа | 0,055 | 0,066 | 0,077 | 0,087 | 0,098 | 0,109 | 0,119 | 0,130 | 0,141 | 0,152 | 0,163 | 0,173 | 0,184 | 0,195 | 0,205 | 0,216 |

| Gтх, кг/ч | 3,72 | 5,52 | 7,30 | 9,01 | 10,66 | 12,22 | 13,77 | 15,27 | 16,75 | 18,18 | 19,54 | 20,84 | 21,99 | 22,91 | 23,65 | 23,93 |

| Mex, Н∙м | 194,1 | 201,6 | 208,5 | 213,2 | 216,4 | 217,3 | 217,2 | 215,4 | 211,9 | 206,9 | 200,0 | 191,7 | 181,6 | 170,2 | 156,9 | 142,1 |

| Pex, МПа | 0,841 | 0,873 | 0,903 | 0,924 | 0,938 | 0,942 | 0,941 | 0,933 | 0,918 | 0,896 | 0,866 | 0,831 | 0,787 | 0,737 | 0,680 | 0,616 |

| gex, г/кВт∙ч | 304,7 | 290,7 | 278,8 | 269,0 | 261,3 | 255,7 | 252,2 | 250,8 | 251,5 | 254,3 | 259,2 | 266,2 | 275,3 | 286,5 | 299,8 | 315,3 |

| Nex, кВт | 12,2 | 19,0 | 26,2 | 33,5 | 40,8 | 47,8 | 54,6 | 60,9 | 66,6 | 71,5 | 75,4 | 78,3 | 79,9 | 80,2 | 78,9 | 75,9 |

| nx | 600 | 900 | 1200 | 1500 | 1800 | 2100 | 2400 | 2700 | 3000 | 3300 | 3600 | 3900 | 4200 | 4500 | 4800 | 5100 |

![]()

|

|

![]()

|

|

![]()

![]()

|

|

![]()

|

|

|

|

|

Максимальное значение среднего эффективного давления ![]() в МПа:

в МПа:

![]() ;

; ![]() .

.

а соответствующая ему частота ![]() в мин-1

:

в мин-1

:

![]() ;

; ![]() .

.

Максимальное значение эффективного крутящего момента ![]() в Н∙м:

в Н∙м:

![]() ;

; ![]()

при частоте ![]() в мин-1

:

в мин-1

:

![]() ;

; ![]()

Минимальное значение эффективного удельного расхода топлива

![]() в г/(кВт∙ч):

в г/(кВт∙ч):

;

;  .

.

при частоте ![]() в мин-1

:

в мин-1

:

![]() ;

; ![]() .

.

4 Динамический расчет кривошипно-шатунного механизма двигателя

4.1 Расчет силовых факторов, действующих в кривошипно-шатунном механизме

Площадь поршня ![]() в м2

:

в м2

:

![]() ;

; ![]() .

.

![]() мм

мм ![]() м.

м.

Сила давления газов в общем случае:

![]() .

.

Масштаб сил давления газов ![]() в Н/мм:

в Н/мм:

![]() ;

; ![]() .

.

![]() ― часть массы шатуна в сборе, отнесенная к поступательно движущимся массам

― часть массы шатуна в сборе, отнесенная к поступательно движущимся массам

![]() ;

; ![]() кг

кг

где ![]() ― масса шатуна в сборе.

― масса шатуна в сборе.

![]() ;

; ![]() кг

кг

где ![]() ― удельная масса шатуна,

― удельная масса шатуна, ![]() кг/м3

кг/м3

![]() ― масса поршневого комплекта (поршень, палец, поршневые кольца,

― масса поршневого комплекта (поршень, палец, поршневые кольца,

детали стопорения пальца).

![]() ;

; ![]() кг

кг

где ![]() ― удельная масса поршня,

― удельная масса поршня, ![]() кг/м3

кг/м3

Массы частей кривошипно-шатунного механизма, составляющих возвратно-поступательное движение.

![]() ;

; ![]() кг

кг

Сила инерции возвратно-поступательно движущихся масс ![]() :

:

![]() , Н

, Н

где ![]() ― радиус кривошипа.

― радиус кривошипа.

![]() ;

; ![]() м

м

![]() ― угловая скорость коленчатого вала:

― угловая скорость коленчатого вала:

![]() ;

; ![]() рад/с

рад/с

Суммарная сила, действующая на поршневой палец:

![]() , Н

, Н

Суммарная нормальная (боковая) сила:

![]() , Н

, Н

Суммарная сила, действующая вдоль шатуна:

![]() , Н

, Н

Суммарная радиальная сила, направленная по радиусу кривошипа:

![]() , Н

, Н

Суммарная тангенциальная сила, направленная перпендикулярно к радиусу кривошипа:

![]() , Н

, Н

Центробежная сила инерции вращающейся части шатуна ![]() , направленная по радиусу кривошипа и нагружающая шатунную шейку (шатунный подшипник):

, направленная по радиусу кривошипа и нагружающая шатунную шейку (шатунный подшипник):

![]() ;

; ![]() Н

Н

где ![]() ― часть массы шатуна, отнесенная к вращающимся массам.

― часть массы шатуна, отнесенная к вращающимся массам.

![]() ;

; ![]() кг

кг

Результирующая сила ![]() , действующая на шатунную шейку:

, действующая на шатунную шейку:

![]() , Н

, Н

4.2 Построение графиков сил и моментов

Площадь ограниченная кривой  и осью обцисс,

и осью обцисс,  мм2

.

мм2

.

Длина диаграммы по оси ![]() ,

, ![]() мм.

мм.

Максимальное ![]() Н

Н

Минимальное ![]() Н

Н

Среднее ![]() ;

; ![]() Н

Н

Масштаб крутящего момента ![]() ;

; ![]() Н∙м/мм

Н∙м/мм

Период изменения суммарного крутящего момента ![]() ;

; ![]() .

.

Длина графика суммарного крутящего момента ![]() мм

мм

Среднее значение суммарного индикаторного крутящего момента двигателя : ![]() Н∙м

Н∙м

Максимальное значение суммарного индикаторного крутящего момента двигателя: ![]() Н∙м

Н∙м

Минимальное значение суммарного индикаторного крутящего момента двигателя: ![]() Н∙м

Н∙м

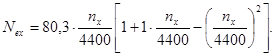

| ΣMкр. | 0 | -34 | -160 | -350 | -512 | -586 | -518 | -341 | -83 | 209 | 512 | 790 | 991 | 1098 | 1076 | 925 | 696 | 308 | 0 | |||||||

| 0,0 | -2,3 | -11,1 | -24,3 | -36,1 | -40,6 | -35,9 | -23,6 | -5,8 | 14,5 | 35,5 | 54,7 | 68,6 | 76,0 | 74,5 | 64,0 | 48,2 | 21,3 | 0,0 | ||||||||

| Rш.ш. | Н | 23230 | 22371 | 19721 | 15830 | 11903 | 9050 | 7863 | 7727 | 7983 | 9356 | 11343 | 13050 | 14433 | 15374 | 15929 | 16204 | 16362 | 16312 | 16308 | 16242 | 15950 | 15542 | 14735 | 13593 | 11958 |

| мм | 76,4 | 73,6 | 64,9 | 52,1 | 39,2 | 29,8 | 25,9 | 25,4 | 26,3 | 30,8 | 37,3 | 42,9 | 47,5 | 50,6 | 52,4 | 53,3 | 53,8 | 53,7 | 53,6 | 53,4 | 52,5 | 51,1 | 48,5 | 44,7 | 39,3 | |

| Т | Н | 0 | -33,7 | -6169 | -7744 | -7894 | -6688 | -4460 | -1710 | 1026 | 3309 | 4871 | 5625 | 5658 | 5143 | 4279 | 3242 | 2583 | 1069 | 0 | -1069 | -2583 | -3242 | -4279 | -5190 | -5770 |

| мм | 0,0 | -11,1 | -20,3 | -25,5 | -26,0 | -22,0 | -14,7 | -5,6 | 3,4 | 10,9 | 16,0 | 18,5 | 18,6 | 16,9 | 14,1 | 10,7 | 8,5 | 3,5 | 0,0 | -3,5 | -8,5 | -10,7 | -14,1 | -17,1 | -19,0 | |

| K | Н | -15453 | -14847 | -12886 | -9845 | -6506 | -3476 | -1263 | -137 | -140 | -975 | -2467 | -3998 | -5501 | -6712 | -7567 | -8099 | -8380 | -8500 | -8531 | -8500 | -8380 | -8099 | -7567 | -6773 | -5610 |

| мм | -50,8 | -48,8 | -42,4 | -32,4 | -21,4 | -11,4 | -4,2 | -0,5 | -0,5 | -3,2 | -8,1 | -13,2 | -18,1 | -22,1 | -24,9 | -26,6 | -27,6 | -28,0 | -28,1 | -28,0 | -27,6 | -26,6 | -24,9 | -22,3 | -18,5 | |

| N | Н | 0 | -753 | -1393 | -1779 | -1865 | -1633 | -1135 | -455 | 287 | 975 | 1508 | 1830 | 1932 | 1833 | 1560 | 1239 | 844 | 411 | 0 | -411 | -844 | -1239 | -1560 | -1700 | -1853 |

| мм | 0,0 | -2,5 | -4,6 | -5,9 | -6,1 | -5,4 | -3,7 | -1,5 | 0,9 | 3,2 | 5,0 | 6,0 | 6,4 | 6,0 | 5,1 | 4,1 | 2,8 | 1,4 | 0,0 | -1,4 | -2,8 | -4,1 | -5,1 | -5,6 | -6,1 | |

| Sш.ш. | Н | -15453 | -15231 | -14284 | -12528 | -10229 | -7539 | -4637 | -1717 | 1033 | 3452 | 5428 | 6905 | 7895 | 8459 | 8697 | 8724 | 8650 | 8566 | 8531 | 8566 | 8650 | 8724 | 8697 | 8537 | 8052 |

| мм | -50,8 | -50,1 | -47,0 | -41,2 | -33,6 | -24,8 | -15,3 | -5,6 | 3,4 | 11,4 | 17,9 | 22,7 | 26,0 | 27,8 | 28,6 | 28,7 | 28,5 | 28,2 | 28,1 | 28,2 | 28,5 | 28,7 | 28,6 | 28,1 | 26,5 | |

Р |

Н | -15453 | -15212 | -14215 | -12400 | -10056 | -7357 | -4494 | -1654 | 992 | 3309 | 5209 | 6653 | 7651 | 8255 | 8550 | 8635 | 8609 | 8555 | 8531 | 8555 | 8609 | 8635 | 8550 | 8331 | 7803 |

| мм | -50,8 | -50,0 | -46,8 | -40,8 | -33,1 | -24,2 | -14,8 | -5,4 | 3,3 | 10,9 | 17,1 | 21,9 | 25,2 | 27,2 | 28,1 | 28,4 | 28,3 | 28,1 | 28,1 | 28,1 | 28,3 | 28,4 | 28,1 | 27,4 | 25,7 | |

| Рг | Н | -15605 | -15212 | -14063 | -12248 | -9904 | -7205 | -4342 | -1502 | 1144 | 3461 | 5361 | 6805 | 7803 | 8407 | 8702 | 8787 | 8761 | 8707 | 8683 | 8707 | 8761 | 8787 | 8702 | 8407 | 7803 |

| мм | -51,3 | -50,0 | -46,3 | -40,3 | -32,6 | -23,7 | -14,3 | -4,9 | 3,8 | 11,4 | 17,6 | 22,4 | 25,7 | 27,7 | 28,6 | 28,9 | 28,8 | 28,6 | 28,6 | 28,6 | 28,8 | 28,9 | 28,6 | 27,7 | 25,7 | |

| ∆PГ | Н | 152 | 0 | -152 | -152 | -152 | -152 | -152 | -152 | -152 | -152 | -152 | -152 | -152 | -152 | -152 | -152 | -152 | -152 | -152 | -152 | -152 | -152 | -152 | -76 | 0 |

| мм | 0,5 | 0,0 | -0,5 | -0,5 | -0,5 | -0,5 | -0,5 | -0,5 | -0,5 | -0,5 | -0,5 | -0,5 | -0,5 | -0,5 | -0,5 | -0,5 | -0,5 | -0,5 | -0,5 | -0,5 | -0,5 | -0,5 | -0,5 | -0,3 | 0,0 | |

| а | 0 | 10 | 20 | 30 | 40 | 50 | 60 | 70 | 80 | 90 | 100 | 110 | 120 | 130 | 140 | 150 | 160 | 170 | 180 | 190 | 200 | 210 | 220 | 230 | 240 | |

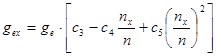

![]()

| Rш.ш. | Н | 10398 | 9019 | 8026 | 7742 | 7826 | 8929 | 10930 | 12804 | 13965 | 13625 | 11078 | 9450 | 14719 | 12315 | 7053 | 6426 | 7131 | 8109 | 9439 | 11429 | 13188 | 15176 | 16606 | 17605 |

| мм | 34,2 | 29,7 | 26,4 | 25,5 | 25,7 | 29,4 | 36,0 | 42,1 | 45,9 | 44,8 | 36,4 | 31,1 | 48,8 | 40,5 | 23,2 | 21,1 | 23,5 | 26,7 | 31,0 | 37,6 | 43,4 | 49,9 | 54,6 | 57,9 | |

| Т | Н | -5831 | -5226 | -3917 | -1970 | 453 | 2650 | 4339 | 4911 | 4326 | 2673 | 745 | 0 | 4924 | 8146 | 6970 | 5589 | 4780 | 5044 | 5988 | 7319 | 8325 | 8907 | 8838 | 8086 |

| мм | -19,2 | -17,2 | -12,9 | -6,5 | 1,5 | 8,7 | 14,3 | 16,2 | 14,2 | 8,8 | 2,5 | 0,0 | 16,2 | 26,8 | 22,9 | 18,4 | 15,7 | 16,6 | 19,7 | 24,1 | 27,4 | 29,3 | 29,1 | 26,6 | |

| K | Н | -4145 | -2647 | -1154 | -212 | -36 | -750 | -2255 | -4048 | -5501 | -5583 | -3276 | 17227 | 21647 | 17014 | 8861 | 4607 | 2485 | 1428 | 481 | -1001 | -2452 | -4511 | -6282 | -7861 |

| мм | -13,6 | -8,7 | -3,8 | -0,7 | -0,1 | -2,5 | -7,4 | -13,3 | -18,1 | -18,4 | -10,8 | 56,7 | 71,2 | 56,0 | 29,1 | 15,2 | 8,2 | 4,7 | 1,6 | -3,3 | -8,1 | -14,8 | -20,7 | -25,9 | |

| N | Н | -1896 | -1618 | -1154 | -551 | 121 | 674 | 1060 | 1161 | 994 | 604 | 166 | 0 | 1098 | 1839 | 1601 | 1321 | 1167 | 1283 | 1593 | 2047 | 2452 | 2758 | 2875 | 2761 |

| мм | -6,2 | -5,3 | -3,8 | -1,8 | 0,4 | 2,2 | 3,5 | 3,8 | 3,3 | 2,0 | 0,5 | 0,0 | 3,6 | 6,1 | 5,3 | 4,3 | 3,8 | 4,2 | 5,2 | 6,7 | 8,1 | 9,1 | 9,5 | 9,1 | |

| Sш.ш. | Н | 7158 | 5823 | 4087 | 4983 | -455 | -2755 | -4891 | -6364 | -6999 | -6189 | -3360 | 17227 | 22208 | 18859 | 11275 | 7242 | 5389 | 5245 | 6013 | 7368 | 8686 | 9925 | 10849 | 11283 |

| мм | 23,5 | 19,2 | 13,4 | 6,5 | -1,5 | -9,1 | -16,1 | -20,9 | -23,0 | -20,4 | -11,1 | 56,7 | 73,1 | 62,0 | 37,1 | 23,8 | 17,7 | 17,3 | 19,8 | 24,2 | 28,6 | 32,6 | 35,7 | 37,1 | |

Р |

Н | 6896 | 5589 | 3917 | 1904 | -438 | -2670 | -4773 | -6256 | -6928 | -6159 | -3356 | 17227 | 22180 | 18769 | 11160 | 7120 | 5259 | 5082 | 5794 | 7072 | 8325 | 9526 | 10453 | 10934 |

| мм | 22,7 | 18,4 | 12,9 | 6,3 | -1,4 | -8,8 | -15,7 | -20,6 | -22,8 | -20,3 | -11,0 | 56,7 | 73,0 | 61,7 | 36,7 | 23,4 | 17,3 | 16,7 | 19,1 | 23,3 | 27,4 | 31,3 | 34,4 | 36,0 | |

| Рг | Н | 6805 | 5361 | 3461 | 1144 | -1502 | -4342 | -7205 | -9904 | -12248 | -14063 | -15212 | -15605 | -15212 | -14063 | -12248 | -9904 | -7205 | -4342 | -1502 | 1144 | 3461 | 5361 | 6805 | 7803 |

| мм | 22,4 | 17,6 | 11,4 | 3,8 | -4,9 | -14,3 | -23,7 | -32,6 | -40,3 | -46,3 | -50,0 | -51,3 | -50,0 | -46,3 | -40,3 | -32,6 | -23,7 | -14,3 | -4,9 | 3,8 | 11,4 | 17,6 | 22,4 | 25,7 | |

| ∆PГ | Н | 91,2 | 228 | 456 | 760 | 1064 | 1672 | 2432 | 3648 | 5320 | 7904 | 11856 | 32832 | 37392 | 32832 | 23408 | 17024 | 12464 | 9424 | 7296 | 5928 | 4864 | 4165 | 3648 | 3131 |

| мм | 0,3 | 0,8 | 1,5 | 2,5 | 3,5 | 5,5 | 8,0 | 12,0 | 17,5 | 26,0 | 39,0 | 108,0 | 123,0 | 108,0 | 77,0 | 56,0 | 41,0 | 31,0 | 24,0 | 19,5 | 16,0 | 13,7 | 12,0 | 10,3 | |

| а | 250 | 260 | 270 | 280 | 290 | 300 | 310 | 320 | 330 | 340 | 350 | 360 | 370 | 380 | 390 | 400 | 410 | 420 | 430 | 440 | 450 | 460 | 470 | 480 | |

![]()

| Rш.ш. | Н | 18212 | 18490 | 18627 | 18511 | 17831 | 17524 | 17142 | 16519 | 15809 | 14912 | 13641 | 11925 | 10345 | 9011 | 8102 | 7820 | 8097 | 10080 | 13090 | 16320 | 19249 | 21565 | 23026 | 23534 |

| мм | 59,9 | 60,8 | 61,3 | 60,9 | 58,7 | 57,6 | 56,4 | 54,3 | 52,0 | 49,1 | 44,9 | 39,2 | 34,0 | 29,6 | 26,7 | 25,7 | 26,6 | 33,2 | 43,1 | 53,7 | 63,3 | 70,9 | 75,7 | 77,4 | |

| Т | Н | 6942 | 5573 | 4156 | 3221 | 1259 | 0 | -1183 | -2765 | -3356 | -4393 | -5238 | -5714 | -5625 | -4871 | -3309 | -1026 | 1710 | 4460 | 6688 | 7894 | 7744 | 6169 | 3411 | 0 |

| мм | 22,8 | 18,3 | 13,7 | 10,6 | 4,1 | 0,0 | -3,9 | -9,1 | -11,0 | -14,5 | -17,2 | -18,2 | -18,5 | -16,0 | -10,9 | -3,4 | 5,6 | 14,7 | 22,0 | 26,0 | 25,5 | 20,3 | 11,2 | 0,0 | |

| K | Н | -9059 | -9854 | -10381 | -10452 | -10010 | -9747 | -9406 | -8972 | -8385 | -7769 | -6835 | -5556 | -3998 | 2467 | -975 | -111 | -137 | -1263 | -3476 | -6506 | -9845 | -12886 | -14995 | -15757 |

| мм | -29,8 | -32,4 | -34,1 | -34,4 | -32,9 | -32,1 | -30,9 | -29,5 | -27,6 | -25,6 | -22,5 | -18,3 | -13,2 | -8,1 | -3,2 | -0,4 | -0,5 | -4,2 | -11,4 | -21,4 | -32,4 | -42,4 | -49,3 | -51,8 | |

| N | Н | 2474 | 2032 | 1588 | 1052 | 484 | 0 | -454 | -903 | -1283 | -1602 | -1715 | -1835 | -1830 | -1508 | -975 | -287 | 455 | 1135 | 1633 | 1865 | 1779 | 1393 | 761 | 0 |

| мм | 8,1 | 6,7 | 5,2 | 3,5 | 1,6 | 0,0 | -1,5 | -3,0 | -4,2 | -5,3 | -5,6 | -6,0 | -6,0 | -5,0 | -3,2 | -0,9 | 1,5 | 3,7 | 5,4 | 6,1 | 5,9 | 4,6 | 2,5 | 0,0 | |

| Sш.ш. | Н | 11418 | 11326 | 11181 | 10788 | 10088 | 9747 | 9479 | 9261 | 9031 | 8929 | 8615 | 7974 | 6905 | 5428 | 3452 | 1033 | -1717 | -4637 | -7539 | -10229 | -15228 | -14284 | -15383 | -15757 |

| мм | 37,6 | 37,3 | 36,8 | 35,5 | 33,2 | 32,1 | 31,2 | 30,5 | 29,7 | 29,4 | 28,3 | 26,2 | 22,7 | 17,9 | 11,4 | 3,4 | -5,6 | -15,3 | -24,8 | -33,6 | -41,2 | -47,0 | -50,6 | -51,8 | |

Р |

Н | 11143 | 11134 | 11067 | 10737 | 10075 | 9747 | 9467 | 9217 | 8939 | 8778 | 8407 | 7727 | 6653 | 5209 | 3309 | 992 | -1654 | -4494 | -7357 | -10056 | -12400 | -14215 | -15364 | -15757 |

| мм | 36,7 | 36,6 | 36,4 | 35,3 | 33,1 | 32,1 | 31,1 | 30,3 | 29,4 | 28,9 | 27,7 | 25,4 | 21,9 | 17,1 | 10,9 | 3,3 | -5,4 | -14,8 | -24,2 | -33,1 | -40,8 | -46,8 | -50,5 | -51,8 | |

| Рг | Н | 8407 | 8702 | 8787 | 8761 | 8707 | 8683 | 8707 | 8761 | 8787 | 8702 | 8407 | 7803 | 6805 | 5361 | 3461 | 1144 | -1502 | -4342 | -7205 | -9904 | -12248 | -14063 | -15212 | -15605 |

| мм | 27,7 | 28,6 | 28,9 | 28,8 | 28,6 | 28,6 | 28,6 | 28,8 | 28,9 | 28,6 | 27,7 | 25,7 | 22,4 | 17,6 | 11,4 | 3,8 | -4,9 | -14,3 | -23,7 | -32,6 | -40,3 | -46,3 | -50,0 | -51,3 | |

| ∆PГ | Н | 2736 | 2432 | 2280 | 1976 | 1368 | 1064 | 760 | 456 | 152 | 76 | 0 | -76 | -152 | -152 | -152 | -152 | -152 | -152 | -152 | -152 | -152 | -152 | -152 | -152 |

| мм | 9,0 | 8,0 | 7,5 | 6,5 | 4,5 | 3,5 | 2,5 | 1,5 | 0,5 | 0,3 | 0,0 | -0,3 | -0,5 | -0,5 | -0,5 | -0,5 | -0,5 | -0,5 | -0,5 | -0,5 | -0,5 | -0,5 | -0,5 | -0,5 | |

| а | 490 | 500 | 510 | 520 | 530 | 540 | 550 | 560 | 570 | 580 | 590 | 600 | 610 | 620 | 630 | 640 | 650 | 660 | 670 | 680 | 690 | 700 | 710 | 720 | |

![]()

Коэффициент неравномерности крутящего момента ![]() :

:

;

; ![]() .

.

Эффективный крутящий момент двигателя в Н∙м:

![]() ;

; ![]() .

.

Расхождение между полученным по графику и рассчитанным в тепловом расчете значениями ![]() :

:

![]() ;

; ![]() <

<![]() .

.

5 Расчет деталей на прочность

5.1 Поршень

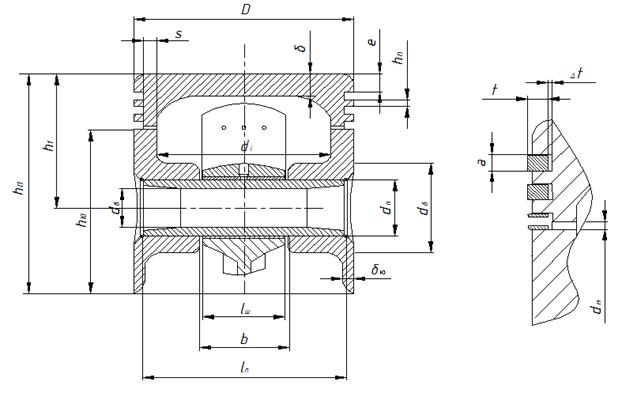

Таблица 5.1― Размеры элементов поршневой группы

| Элементы поршневой группы | Расчетные зависимости для карбюраторного двигателя | Значения размеров, мм |

| Высота поршня |

1,05∙D | 104 |

| Расстояние от верхней кромки поршня до оси пальца |

0,6∙D | 60 |

| Толщина днища поршня |

0,06∙D | 5 |

| Высота юбки поршня |

0,7∙D | 70 |

| Диаметр бобышки |

0,4∙D | 40 |

| Расстояние между торцами бобышек |

0,4∙D | 40 |

| Толщина стенки юбки поршня |

3 | 3 |

| Толщина стенки головки поршня |

0,07∙D | 7 |

| Расстояние до первой кольцевой канавки |

0,1∙D | 10 |

| Толщина первой кольцевой перемычки |

0,04∙D | 4 |

Радиальная толщина кольца - компрессионного - маслосъемного |

0,0425∙D 0,0425D |

4,2 4,2 |

| Высота кольца |

3 | 3 |

Радиальный зазор кольца в канавке поршня - компрессионного - маслосъемного |

0,85 0,9 |

0,85 0,9 |

| Разность между величинами зазоров замка кольца в свободном и рабочем состоянии |

3.1∙t | 13 |

| Внутренний диаметр поршня |

D-2(s+t+Δt) | 74,6 |

| Число масляных отверстий в поршне |

10 | 10 |

| Диаметр масляного канала |

0,4∙a | 1,2 |

| Наружний диаметр пальца |

0,25∙D | 25 |

| Внутренний диаметр пальца |

0,7∙dn | 17,5 |

| Длина пальца |

0,83∙D | 82 |

| Длина втулки шатуна |

0,4∙D | 40 |

Принимаем материал поршня – алюминиевый сплав.

5.1 – Расчетная схема поршневой группы

5.1.1 Днище поршня

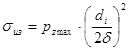

Максимальное напряжение изгиба в диаметральном сечении днища поршня ![]() в МПа:

в МПа:

;

;  .

.

где ![]() МПа.

МПа.

Днище поршня должно быть усилено ребрами жесткости, поскольку расчетные напряжение превышает допускаемые 20…25 МПа.

5.1.2 Головка поршня

Головка поршня в сечении ![]() , ослабленная отверстиями для отвода масла, проверяется на сжатие и разрыв.

, ослабленная отверстиями для отвода масла, проверяется на сжатие и разрыв.

Для определения напряжения сжатия определяем:

- диаметр поршня по дну канавок ![]() в м:

в м:

![]() ;

; ![]() .

.

- площадь продольного диаметрального сечения масляного канала ![]() в м2

:

в м2

:

![]() ;

; ![]() .

.

- площадь сечения ![]() головки поршня

головки поршня ![]() в м2

:

в м2

:

![]() ;

;

![]() .

.

- максимально сжимающую силу ![]() в МН:

в МН:

![]() ;

; ![]() .

.

Напряжение сжатия ![]() в МПа:

в МПа:

![]()

![]() ;

; ![]() .

.

Рассчитанное напряжение сжатия не превышает допустимые значения напряжений на сжатие для поршней из алюминиевых сплавов – (30…40)МПа

Для определения напряжения разрыва в сечении ![]() определяем:

определяем:

- максимальную угловую скорость вращения коленчатого вала при холостом ходе ![]() в рад∕с:

в рад∕с:

![]() ;

; ![]() .

.

- массу головки поршня с кольцами ![]() в кг:

в кг:

![]() ;

; ![]() .

.

![]()

где ![]() кг – масса поршневого комплекта из динамического расчета

кг – масса поршневого комплекта из динамического расчета

Сила инерции возвратно-поступательно движущихся масс ![]() в МН определяется для режима максимальной частоты вращения при холостом ходе двигателя:

в МН определяется для режима максимальной частоты вращения при холостом ходе двигателя:

![]() ;

;

![]() .

.

где ![]() м ― отношение радиуса кривошипа к длине шатуна из динамического расчета.

м ― отношение радиуса кривошипа к длине шатуна из динамического расчета.

Напряжение разрыва ![]() в МПа:

в МПа:

![]() ;

; ![]() .

.

Рассчитанное напряжение разрыва не превышает допустимые значения напряжений на разрыв для поршней из алюминиевых сплавов – (4…10) МПа.

5.1.3 Юбка поршня

Юбка поршня проверяется на износостойкость по удельному давлению ![]() в МПа на стенку цилиндра от максимальной боковой силы

в МПа на стенку цилиндра от максимальной боковой силы ![]() :

:

![]() ;

; ![]() .

.

Рассчитанное значение удельного давления не превышает допустимые значения напряжений для современных двигателей – (0,33…0,96) МПа

5.2 Поршневое кольцо

Проводим расчет компрессионного кольца. Материал кольца – серый чугун.

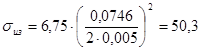

Среднее давление в МПа кольца на стенку цилиндра определяется по формуле:

![]() ;

;

![]() .

.

где ![]() =1∙105

– модуль упругости чугуна

=1∙105

– модуль упругости чугуна

Рассчитанное среднее радиальное давление не превышает допустимые значения, которые составляют (0,11…0,37) МПа.

Для обеспечения хорошей приработки кольца и надежного уплотнения давления кольца на стенку цилиндра в различных точках окружности должно изменяться по эпюре с повышением давления у замка.

![]()

где ![]() ― значение отношения давления кольца на стенку цилиндра в различных точках окружности к среднему давлению.

― значение отношения давления кольца на стенку цилиндра в различных точках окружности к среднему давлению.

Таблица 5.2― Построение эпюры давления кольца двигателя на стенку цилиндра

| 0 | 30 | 60 | 90 | 120 | 150 | 180 | |

| 1,05 | 1,04 | 1,02 | 1,0 | 1,02 | 1,27 | 1,5 | |

| Р, МПа | 0,183 | 0,182 | 0,178 | 0,175 | 0,178 | 0,222 | 0,262 |

Напряжение изгиба кольца в рабочем состоянии ![]() в МПа:

в МПа:

![]() ;

; ![]() .

.

Напряжение изгиба кольца при надевании его на поршень ![]() в МПа:

в МПа:

![]() ;

; ![]() .

.

где ![]() ― коэффициент зависящий от способа надевания кольца.

― коэффициент зависящий от способа надевания кольца.

Рассчитанные напряжения при изгибе кольца не превышает допустимые значения, которые составляют (220…450) МПа.

Рисунок 5.2 ― Эпюра давлений компрессионного кольца на стенку цилиндра

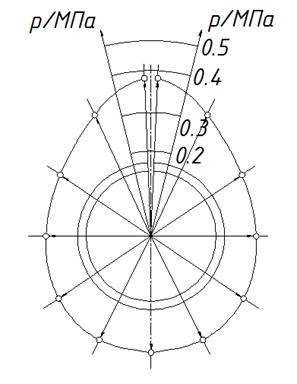

5.3 Шатун

Принимаем материал шатуна – Сталь 40.

Материал втулки – Бронза.

Таблица 5.3 ― Размеры элементов шатуна

| Элементы шатуна | Расчетные зависимости для карбюраторного двигателя | Значения размеров, мм |

| Наружный диаметр пальца |

0,25∙D | 25 |

Внутренний диаметр поршневой головки со втулкой |

1,2∙ |

30 |

| Наружный диаметр головки |

1,4∙ |

38 |

Минимальная радиальная толщина стенки головки |

( |

4 |

| Радиальная толщина стенки втулки |

( |

2,5 |

| Длина втулки шатуна |

0,385∙D | 38 |

| Диаметр шатунной шейки |

0,65∙D | 65 |

| Толщина стенки вкладыша |

0,04∙ |

2,5 |

| Расстояние между шатунными болтами |

1,7∙ |

110 |

| Длина кривошипной головки |

0,75∙ |

50 |

Размеры среднего сечения В-В шатуна: - - - - |

0,50∙ 1,22∙ 0,55∙ 4,0…7,5 |

52 67 19 3 |

5.3.1 Поршневая головка

Минимальная частота вращения коленчатого вала холостого хода в мин-1 :

![]() ;

; ![]() .

.

Максимальная угловая скорость вращения коленчатого вала при холостом ходе ![]() в рад/с:

в рад/с:

![]() ;

; ![]() .

.

Рисунок 5.3 – Схема шатунной группы

Разрывающая сила инерции ![]() в Н при

в Н при ![]() :

:

![]() ;

;

![]()

где ![]() ― масса поршневого комплекта,

― масса поршневого комплекта, ![]() кг,

кг,

![]() ― масса верхней части головки шатуна,

― масса верхней части головки шатуна, ![]() кг

кг

Площадь ![]() в мм2

опасного сечения верхней головки шатуна:

в мм2

опасного сечения верхней головки шатуна:

![]() ;

; ![]() .

.

Напряжение разрыва ![]() а МПа:

а МПа:

![]() ;

; ![]() .

.

Из условия обеспечения достаточной жесткости поршневой головки напряжение разрыва не превышает максимальных значений (20…50)МПа.

5.3.2 Кривошипная головка

Максимальная величина силы инерции ![]() в МН:

в МН:

![]() ;

;

![]()

где ![]() ― масса отъемной крышки кривошипной головки,

― масса отъемной крышки кривошипной головки,

![]() ;

; ![]() кг

кг

Для определения напряжения изгиба крышки в МПа находим:

- внутренний радиус кривошипной головки ![]() в м:

в м:

![]() ;

; ![]() .

.

- момент инерции расчетного сечения крышки ![]() в м4

:

в м4

:

![]() ;

; ![]() .

.

- момент инерции расчетного сечения вкладыша ![]() в м4

:

в м4

:

![]() ;

; ![]()

- суммарную площадь крышки и вкладыша в расчетном сечении ![]() в м2

:

в м2

:

![]() ;

; ![]() .

.

- момент сопротивления расчетного сечения крышки без учета ребер жесткости ![]() в м2

:

в м2

:

![]() ;

; ![]() .

.

Напряжение изгиба ![]() в МПа:

в МПа:

;

;

.

.

Крышка кривошипной головки должна быть усилена ребрами жесткости, так как расчетное напряжение превышает допускаемые (100…300) МПа.

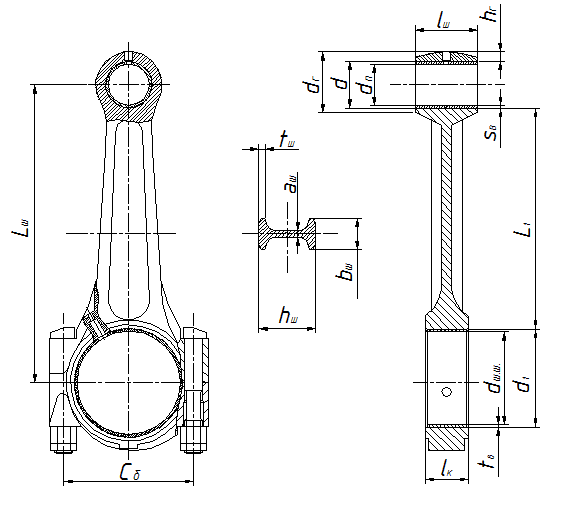

5.3.3 Стержень шатуна

Сила, сжимающая шатун ![]() в МН по результатам динамического расчета:

в МН по результатам динамического расчета:

![]() .

.

Сила, растягивающая шатун ![]() в МН по результатам динамического расчета:

в МН по результатам динамического расчета:

![]() .

.

Площадь среднего сечения шатуна ![]() в м2

:

в м2

:

![]() ;

;

![]() .

.

Минимальное напряжение ![]() в МПа, возникающее в сечении В-В от растягивающей силы:

в МПа, возникающее в сечении В-В от растягивающей силы:

![]() ;

; ![]() .

.

От сжимающей силы в МПа в сечении В-В возникают максимальные напряжения сжатия и продольного изгиба:

- в плоскости качания шатуна:

![]() ;

; ![]() МПа,

МПа,

где ![]() ― коэффициент, учитывающий влияние продольного изгиба шатуна в плоскости качания шатуна,

― коэффициент, учитывающий влияние продольного изгиба шатуна в плоскости качания шатуна, ![]()

- в плоскости перпендикулярной плоскости качания шатуна:

![]() ;

; ![]() МПа.

МПа.

где ![]() ― коэффициент, учитывающий влияние продольного изгиба шатуна в плоскости, перпендикулярной плоскости качанию шатуна,

― коэффициент, учитывающий влияние продольного изгиба шатуна в плоскости, перпендикулярной плоскости качанию шатуна,

![]() .

.

Напряжения ![]() и

и ![]() не превышают предельных значений для углеродистых сталей (160…250) МПа.

не превышают предельных значений для углеродистых сталей (160…250) МПа.

6 Расчет системы жидкостного охлаждения

6.1 Емкость системы охлаждения

При номинальной мощности  кВт емкость системы охлаждения

кВт емкость системы охлаждения

![]() в дм3

выберем из диапазона значений:

в дм3

выберем из диапазона значений:

![]() ;

; ![]() .

.

Принимаем ![]() дм3

.

дм3

.

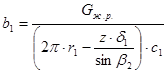

6.2 Жидкостный насос

Принимаем:

- количество теплоты отводимой охлаждающей жидкостью от двигателя ![]() Дж/с;

Дж/с;

- средняя теплоемкость жидкости ![]() Дж/(кг∙К);

Дж/(кг∙К);

- средняя плотность жидкости ![]() кг/м3

;

кг/м3

;

- температурный перепад жидкости в радиаторе ![]() К.

К.

Циркуляционный расход жидкости в системе охлаждения двигателя ![]() в м2

/с:

в м2

/с:

![]() ;

; ![]() .

.

Принимаем коэффициент подачи насоса ![]()

Расчетная производительность насоса ![]() в м3

/с:

в м3

/с:

![]() ;

; ![]() .

.

Принимаем:

- скорость жидкости на входе в насос ![]() м/с;

м/с;

- радиус ступицы крыльчатки ![]() м;

м;

Радиус выходного отверстия крыльчатки ![]() в м:

в м:

;

;  .

.

Принимаем:

- углы между направлениями скоростей ![]() ,

, ![]() и

и ![]() :

: ![]() и

и ![]() ;

;

- гидравлический КПД ![]() .

.

Окружная скорость потока жидкости на входе колеса ![]() в м/с:

в м/с:

;

;  .

.

Передаточное отношение ременного привода тот коленчатого вала принимаем ![]() .

.

Частота вращения насоса ![]() в мин-1

:

в мин-1

:

![]() ;

; ![]() .

.

Радиус крыльчатки колеса на входе ![]() в м:

в м:

![]() ;

; ![]() .

.

Окружная скорость входа потока ![]() в м/с:

в м/с:

![]() ;

; ![]() .

.

Угол между скоростями ![]() и

и ![]() принимается

принимается ![]() .

.

Угол ![]() ;

; ![]() .

.

Принимаются:

- число лопаток на крыльчатке ![]() ;

;

- толщина лопатки у входа ![]() м;

м;

- толщина лопатки у выхода ![]() м.

м.

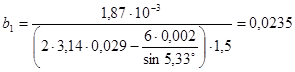

Ширина лопатки на входе ![]() в м:

в м:

;

;  .

.

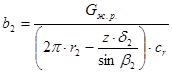

Радиальная скорость потока на выходе из колеса ![]() в м/с:

в м/с:

![]() ;

; ![]() .

.

Ширина лопатки на выходе ![]() в м:

в м:

;

;  .

.

Принимаем механический КПД насоса ![]() .

.

Мощность потребляемая жидкостным насосом ![]() в кВт:

в кВт:

![]() ;

; ![]() .

.

6.3 Жидкостный радиатор

Принимаем:

- количество теплоты, отводимой от двигателя через охлаждающую жидкость к окружающему воздуху ![]() Дж/с;

Дж/с;

- средняя теплоемкость воздуха ![]() Дж/(кг∙К);

Дж/(кг∙К);

- объемный расход жидкости, проходящей через радиатор

![]() ;

;

- средняя плотность жидкости ![]() кг/м3

;

кг/м3

;

- температурный перепад ![]() К;

К;

- температура перед радиатором ![]() К.

К.

Количество воздуха, проходящего через радиатор ![]() в кг/с:

в кг/с:

![]() ;

; ![]() .

.

Массовый расход жидкости, проходящей через радиатор ![]() в кг/с:

в кг/с:

![]() ;

; ![]() .

.

Средняя температура охлаждающего воздуха, проходящего через радиатор, ![]() в К:

в К:

![]() ;

; ![]()

Принимаем:

- температурный перепад ![]() К;

К;

- оптимальное значение температуры ![]() К.

К.

Средняя температура жидкости в радиаторе ![]() в К:

в К:

![]() ;

; ![]() .

.

Коэффициент теплопередачи радиатора принимаем ![]() Вт/(м2

∙К).

Вт/(м2

∙К).

Поверхность охлаждения радиатора ![]() в м2

:

в м2

:

![]() ;

; ![]() .

.

6.4 Вентилятор

Принимаем:

- массовый расход воздуха, подаваемый вентилятором ![]() кг/с;

кг/с;

- средняя температура воздуха ![]() К;

К;

- напор, создаваемый вентилятором ![]() Па.

Па.

Плотность воздуха при средней его температуре в радиаторе ![]() в кг/м3

:

в кг/м3

:

![]() ;

; ![]() .

.

Производительность вентилятора ![]() в м3

/с:

в м3

/с:

![]() ;

; ![]() .

.

Задаем скорость воздуха перед фронтом радиатора без учета скорости движения автомобиля ![]() м/с.

м/с.

Фронтовая поверхность радиатора ![]() в м2

:

в м2

:

![]() ;

; ![]() .

.

Диаметр вентилятора ![]() ;

; ![]() м.

м.

Окружная скорость вентилятора  ;

; ![]() м/с.

м/с.

где ![]() ― коэффициент, зависящий от формы лопастей: для криволинейных

― коэффициент, зависящий от формы лопастей: для криволинейных ![]() .

.

Частота вращения вентилятора ![]() в мин-1

:

в мин-1

:

![]() ;

; ![]() .

.

Мощность ![]() в кВт, затрачиваемая на привод вентилятора:

в кВт, затрачиваемая на привод вентилятора:

![]() ;

; ![]() .

.

где ![]() ― КПД вентилятора,

― КПД вентилятора, ![]() - для литого вентилятора.

- для литого вентилятора.

Приложения

Приложение 1

Таблица сравнения показателей рассчитанного двигателя с прототипом

| Показатели | Тип двигателя | ||||

| Прототип | Рассчитанный | ||||

| Коэффициент избытка воздуха α | 0,85…0,98 | 0,9 | |||

| Давление остаточных газов |

1,05…1,25 | 1,12 | |||

| Температура остаточных газов |

900…1100 | 1000 | |||

| Степень подогрева заряда |

0…20 | 15 | |||

| Коэффициент остаточных газов γr | 0,04…0,10 | 0,061 | |||

| Температура в конце впуска |

340…370 | 347,8 | |||

| Коэффициент наполнения |

0,70…0,90 | 0,764 | |||

| Показатель политропы сжатия |

1,34…1,38 | 1,36 | |||

| Температура в конце сжатия |

600…800 | 751,5 | |||

| Давление в конце сжатия |

0,9…2,0 | 1,56 | |||

| Степень повышения давления цикла |

3,2…4,2 | 3,76 | |||

| Степень предварительного расширения |

1,0 | 1,0 | |||

| Температура конца видимого сгорания |

2400…3100 | 2630 | |||

| Максимальное давление сгорания |

3,5…7,5 | 5,86 | |||

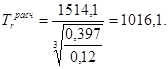

| Показатель политропы расширения |

1,23…1,30 | 1,258 | |||

| Температура в конце расширения |

1200…1700 | 1514,1 | |||

| Давление в конце расширения |

0,35…0,6 | 0,397 | |||

| Средняя скорость поршня |

9…16 | 13,5 | |||

| Среднее эффективное давление |

0,6…1,1 | 0,75 | |||

| Эффективный КПД |

0,23…0,38 | 0,29 | |||

| Механический КПД |

0,75…0,92 | 0,80 | |||

| Эффективный удельный расход топлива |

2300…3100 | 282,6 | |||

| Отношение |

0,86…1,07 | 1,95 | |||

| Относительная теплота |

23…38 | 29,00195604 | |||

| Относительная теплота |

24..32 | 24,09538035 | |||

| Относительная теплота |

30…55 | 28,01157978 | |||

| Относительная теплота |

0…21 | 14,11670973 | |||

| Относительная теплота |

3…10 | 4,774374102 | |||

Фазы газораспределения: -открытие впускного клапана до ВМТ |

10…35 | 27 | |||

| -закрытие впускного клапана после НМТ |

40…85 | 50 | |||

| -открытие выпускного клапана до НМТ |

40…70 | 55 | |||

| -закрытие выпускного клапана после ВМТ |

10…50 | 35 | |||

| Показатели | Тип двигателя | ||

| Прототип | Рассчитанный | ||

| Критерий Гинцбурга |

1,3…2,8 | 2,03 | |

| Критерий Костина |

3,5…9,0 | 8,97 | |

| Масса двигателя |

152,6…450 | 281,05 | |

Приложение Б

Техническая характеристика двигателя

1. Тип двигателя – карбюраторный..

2. Число тактов – 4.

3. Число и расположение цилиндров – 4, рядное.

4. Порядок работы цилиндров –

5. Расположение и число клапанов в цилиндре – верхнее, по два в цилиндре.

6. Рабочий объем двигателя, дм3 – 2,9.

7. Диаметр цилиндра, мм – 98,8.

8. Ход поршня, мм – 95.

9. Степень сжатия – 8,5.

10. Номинальная мощность, кВт – 80,3.

11. Максимальная рабочая частота вращения, мин-1 – 4400.

12. Габаритные размеры двигателя, мм – 770х525х725.

13. Направление вращения коленчатого вала – правое.

14. Максимальное среднее эффективное давление, МПа – 0,94.

15. Максимальный эффективный крутящий момент, Н∙м – 217,8.

16. Минимальная частота вращения коленчатого вала, мин-1 – 600.

17. Частота вращения при максимальном крутящем моменте, мин-1 – 2200.

18. Сорт топлива – бензин А-76 по ГОСТ 2084-77.

19. Минимальный удельный расход топлива, г/(кВт∙ч) – 250,8.

20. Фазы газораспределения: впуск (начало, конец), выпуск (начало,

конец) – (27, 60), (55, 35).

21. Наличие наддува – нет.

22. Тип системы охлаждения – жидкостный, закрытый с принудительной

циркуляцией.

23. Объем смазочной системы, дм3 – 6.

24. Объем жидкостной системы охлаждения, дм3 – 18.

| |||||

| |||||

| |||||

| |||||

|

Смотреть все комментарии (21)

Работы, похожие на Дипломная работа: Расчет автомобильного карбюраторного двигателя

Меню |

||||

| Главная Рефераты Благодарности |

||||

Опрос |

||||

|

|

||||

.

. ;

;

;

;  ;

;