| Міністерство освіти і науки України

Житомирський державний технологічний університет

Кафедра ТМ і КТС

Група МС-112

КОНТРОЛЬНА РОБОТА

з дисципліни «Теорія різання»

ТЕМА: «Розрахунок режиму різання при точінні (одноінструментальна обробка)»

Житомир

Завдання

Варіант 6:

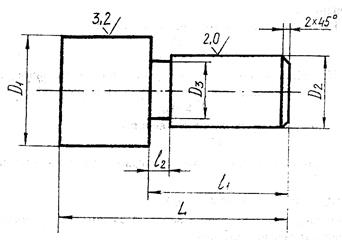

= 74 мм, = 74 мм,  = 68 мм, = 68 мм,  = 60 мм, = 60 мм,  = 55 мм, L

= 85 мм, = 55 мм, L

= 85 мм,  = 65 мм, = 65 мм,  = 4 мм. Матеріал: сталь 25, = 4 мм. Матеріал: сталь 25,  = 480 МПа. = 480 МПа.

Порядок виконання роботи

1.

Розрахунок проводитимемо для токарно-гвинторізного верстату мод. 16К20.

2.

Призначаємо наступну технологічну послідовність переходів на токарній операції:

2.1. Підрізати торець в діаметр  . .

2.2. Чорнове точіння діаметру  на довжину L. на довжину L.

2.3. Точити канавку шириною  . .

2.4. Чистове точіння діаметру  на довжину (L

– на довжину (L

– ). ).

2.5. Чорнове точіння діаметру  на довжину ( на довжину ( – – ). ).

2.6. Чистове точіння діаметру  на довжину ( на довжину ( – – ). ).

2.7. Точити фаску.

2.8. Відрізати деталь.

3.

Вибір ріжучого інструменту.

Згідно [1, табл. 3, с. 116] призначаємо інструментальний матеріал для всіх різців – твердий сплав Т15К6.

Згідно [1, с. 119-136] призначаємо інструменти для кожного переходу токарної операції:

3.1. [1, табл. 8, с. 121] Підрізний різець ГОСТ 18880-73: l=0°; g=10°; j=10°.

3.2. [1, табл. 7, с. 120] Прохідний упорний різець ГОСТ 18879-73: l=0°; g=0°; j=90°.

3.3. [1, табл. 10, с. 122] Відрізний різець ГОСТ 18884-73: l=0°; g=12°; j=90°.

3.4. [1, табл. 7, с. 120] Прохідний упорний різець ГОСТ 18879-73: l=0°; g=0°; j=90°.

3.5. [1, табл. 7, с. 120] Прохідний упорний різець ГОСТ 18879-73: l=0°; g=0°; j=90°.

3.6. [1, табл. 7, с. 120] Прохідний упорний різець ГОСТ 18879-73: l=0°; g=0°; j=90°.

3.7. [1, табл. 4, с. 120] Прохідний відігнутий різець ГОСТ 18868-73: l=0°; g=0°; j=45°.

3.8. [1, табл. 10, с. 122] Відрізний різець ГОСТ 18884-73: l=0°; g=12°; j=90°.

4.

МОР при обробці на даній операції не застосовується.

5.

Визначаємо глибину різання для кожного переходу:

5.1. t1

= 2 мм.

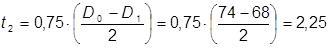

5.2.  (мм). (мм).

5.3.  (мм). (мм).

5.4.  (мм). (мм).

5.5.  (мм). (мм).

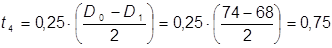

5.6.  (мм). (мм).

6.

Вибираємо табличне значення подачі на оберт для кожного переходу:

6.1. [1, табл. 11, с. 266]:  = 0,7 мм/об. = 0,7 мм/об.

6.2. [1, табл. 11, с. 266]:  = 0,7 мм/об. = 0,7 мм/об.

6.3. [1, табл. 15, с. 268]:  = 0,15 мм/об. = 0,15 мм/об.

6.4. [1, табл. 14, с. 268]:  = 0,3 мм/об. = 0,3 мм/об.

6.5. [1, табл. 11, с. 266]:  = 0,7 мм/об. = 0,7 мм/об.

Реклама

6.6. [1, табл. 14, с. 268]:  = 0,22 мм/об. = 0,22 мм/об.

7.

Коректуємо обране значення подачі за паспортними даними верстата з умови:

. .

7.1.  = 0,7 мм/об. = 0,7 мм/об.

7.2.  = 0,7 мм/об. = 0,7 мм/об.

7.3.  = 0,15 мм/об. = 0,15 мм/об.

7.4.  = 0,3 мм/об. = 0,3 мм/об.

7.5.  = 0,7 мм/об. = 0,7 мм/об.

7.6.  = 0,2 мм/об. = 0,2 мм/об.

8.

Призначаємо період стійкості всіх інструментів Т

= 60 хв.

9.

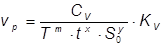

Визначимо розрахункову швидкість різання за формулою:

, ,

Значення коефіцієнта СV

та показників степенів в цій формулі визначаємо за [1, табл. 17, с. 269] в залежності від виду обробки, матеріалу різальної частини, оброблюваного матеріалу:

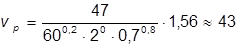

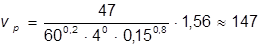

9.1. СV

= 47, x = - , y = 0,8, m = 0,2.

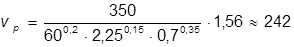

9.2. СV

= 350, x = 0,15, y = 0,35, m = 0,2.

9.3. СV

= 47, x = - , y = 0,8, m = 0,2.

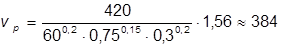

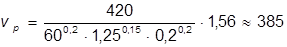

9.4. СV

= 420, x = 0,15, y = 0,2, m = 0,2.

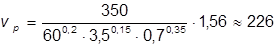

9.5. СV

= 350, x = 0,15, y = 0,35, m = 0,2.

9.6. СV

= 420, x = 0,15, y = 0,2, m = 0,2.

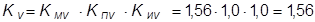

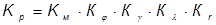

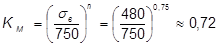

Загальний поправочний коефіцієнт на швидкість різання:

. .

В цій формулі:

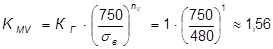

За [1, табл. 1, с. 261] поправочний коефіцієнт, що враховує вплив фізико-механічних властивостей оброблюваного матеріалу на швидкість різання для сірого чавуну:

, де , де  = 1 і = 1 і  –

за [1, табл. 2, с. 262]. –

за [1, табл. 2, с. 262].

За [1, табл. 5, с. 263] визначаємо поправочний коефіцієнт, що враховує вплив стану поверхні заготовки на швидкість різання:  . .

За [1, табл. 6, с. 263] визначаємо поправочний коефіцієнт, що враховує вплив інструментального матеріалу на швидкість різання:  . .

Отже, розрахункова швидкість різання для кожного з переходів:

9.1.  (м/хв). (м/хв).

9.2.  (м/хв). (м/хв).

9.3.  (м/хв). (м/хв).

9.4.  (м/хв). (м/хв).

9.5.  (м/хв). (м/хв).

9.6.  (м/хв). (м/хв).

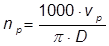

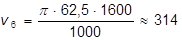

10.

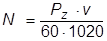

Розрахункова частота обертання інструменту:

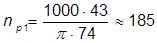

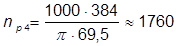

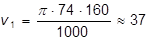

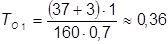

10.1.  (об/хв).

(об/хв).

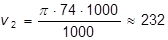

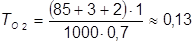

10.2.  (об/хв).

(об/хв).

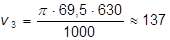

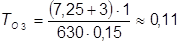

10.3.  (об/хв).

(об/хв).

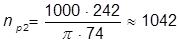

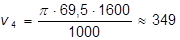

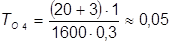

10.4.  (об/хв).

(об/хв).

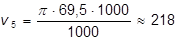

10.5.  (об/хв).

(об/хв).

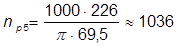

10.6.  (об/хв).

(об/хв).

11.

Коректуємо розрахункові значення частоти обертання шпинделя за паспортними даними верстата з умови:

: :

11.1.  об/хв.

об/хв.

11.2.  об/хв.

об/хв.

11.3.  об/хв.

об/хв.

11.4.  об/хв.

об/хв.

11.5.  об/хв.

об/хв.

11.6.  об/хв.

об/хв.

12.

Визначимо дійсну швидкість різання:

:

:

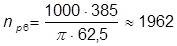

12.1.  (м/хв).

(м/хв).

12.2.  (м/хв).

(м/хв).

12.3.  (м/хв).

(м/хв).

12.4.  (м/хв).

(м/хв).

12.5.  (м/хв).

(м/хв).

12.6.  (м/хв).

(м/хв).

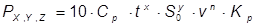

13.

Визначимо значення складових сили різання:

, ,

де  - коефіцієнт, що враховує вплив механічних властивостей оброблюваного матеріалу та геометричних параметрів інструменту. - коефіцієнт, що враховує вплив механічних властивостей оброблюваного матеріалу та геометричних параметрів інструменту.

Значення коефіцієнта Ср

та показників степенів визначаємо за [1, табл. 22, с. 273].

Поправочний коефіцієнт на якість оброблюваного матеріалу знаходимо в [1, табл. 9, с. 264]:

. .

Решта поправочних коефіцієнтів (на геометричні параметри інструменту) знаходиться за [1, табл. 23, с. 275].

Реклама

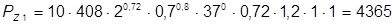

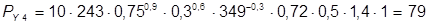

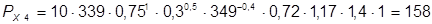

Отже, складові сили різання для кожного переходу:

3.1.  (Н). (Н).

(Н). (Н).

------------ ------------

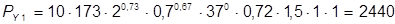

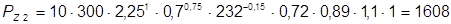

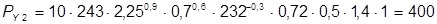

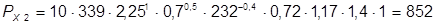

13.2.  (Н). (Н).

(Н). (Н).

(Н). (Н).

13.3.  (Н). (Н).

(Н). (Н).

------------ ------------

13.4.  (Н). (Н).

(Н). (Н).

(Н). (Н).

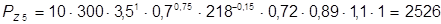

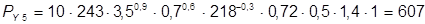

13.5.  (Н). (Н).

(Н). (Н).

(Н). (Н).

13.6.  (Н). (Н).

(Н). (Н).

(Н). (Н).

14.

Перевіряємо осьові сили за допустимою силою механізму подачі. Жодна із складових РХ

для кожного з переходів не перевищує допустиме значення [РХ

] = 6 кН.

15.

Визначаємо потужність різання для кожного переходу:

: :

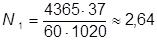

15.1.  (кВт). (кВт).

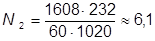

15.2.  (кВт). (кВт).

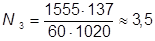

15.3.  (кВт). (кВт).

15.4.  (кВт). (кВт).

15.5.  (кВт). (кВт).

15.6.  (кВт). (кВт).

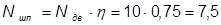

16.

Визначаємо потужність на шпинделі верстата:

(кВт). (кВт).

Перевіряємо розраховані режими різання за потужністю з умови:

Як видно, на 5-му переході відбувається перевантаження, оскільки потужність різання перевищує допустиму потужність шпинделя.

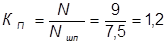

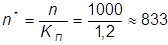

Визначаємо коефіцієнт перевантаження:

Призначаємо для цього переходу менше значення частоти обертання, при якому виконуватиметься умова

(об/хв), (об/хв),

фактично за паспортом верстата приймаємо  об/хв. об/хв.

17.

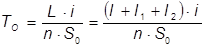

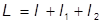

Розраховуємо основний час обробки для кожного переходу:

, ,

де  – довжина робочого ходу різця; – довжина робочого ходу різця;

– довжина поверхні, яка обробляється; – довжина поверхні, яка обробляється;

і і  – відповідно величини врізання та перебігу різця, визначаються за [2, табл.2, с. 621]. – відповідно величини врізання та перебігу різця, визначаються за [2, табл.2, с. 621].

і

= 1 – кількість проходів.

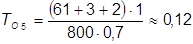

17.1.  (хв). (хв).

17.2.  (хв). (хв).

17.3.  (хв). (хв).

17.4.  (хв). (хв).

17.5.  (хв). (хв).

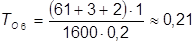

17.6.  (хв). (хв).

Результати розрахунків зводимо в таблицю:

| № переходу

|

Зміст переходу

|

Ріжучий інструмент (різець)

|

Припуск на сторону, мм

|

Кількість проходів, і

|

Режим різання

|

| Т

,

хв

|

t

,

мм

|

S0

, мм/об

|

n

, об/хв

|

v

,

м/хв

|

PZ

,

Н

|

P

Y

,

Н

|

P

X

,

Н

|

N

,

кВт

|

Т0

,

хв

|

| 1

|

Підрізання торця

|

Підрізний

|

2

|

1

|

60

|

2

|

0,7

|

160

|

37

|

4365

|

2440

|

-

|

2,64

|

0,36

|

| 2

|

Чорнове точіння

|

Прохідний упорний

|

2,25

|

1

|

60

|

2,25

|

0,7

|

1000

|

232

|

1608

|

400

|

852

|

6,1

|

0,13

|

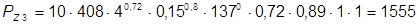

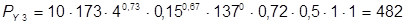

| 3

|

Точіння канавки

|

Відрізний

|

4

|

1

|

60

|

4

|

0,15

|

630

|

137

|

1555

|

482

|

-

|

3,5

|

0,11

|

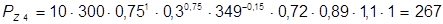

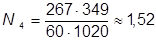

| 4

|

Чистове точіння

|

Прохідний упорний

|

0,75

|

1

|

60

|

0,75

|

0,3

|

1600

|

349

|

267

|

79

|

158

|

1,52

|

0,05

|

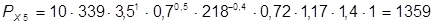

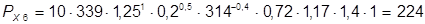

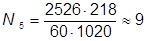

| 5

|

Чорнове точіння

|

Прохідний упорний

|

3,5

|

1

|

60

|

3,5

|

0,7

|

1000

/

800

|

218

/

175

|

2526

|

607

|

1359

|

9

/

7,22

|

0,12

|

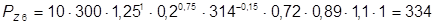

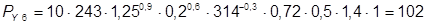

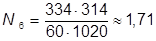

| 6

|

Чистове точіння

|

Прохідний упорний

|

1,25

|

1

|

60

|

1,25

|

0,2

|

1600

|

314

|

334

|

102

|

224

|

1,71

|

0,21

|

Література

1. Справочник технолога-машиностроителя. В 2-х т./ Под ред. А.Г. Косиловой и Р.К. Мещерякова. – 4-е изд., перераб. и доп. – М.: Машиностроение, 1985. – Т2 – 496 с.

2. Обработка металлов резанием: Справочник технолога / Под общ. ред. А.А.Панова. – М.: Машиностроение, 1988. – 736 с.

|