| Реферат

19 с., 2 таб., 5 рис.

Теплообменники, процесс, теплоносители, температурная схема, оптимизация, стоимость, суммарные затраты, критерий оптимальности

Объект исследования — процесс рекуперативного теплообмена двух технологических потоков.

Цель работы — спроектировать оптимальную с точки зрения суммарных затрат схему рекуперативного теплообмена двух технологических потоков.

В результате работы произведен расчет оборудования для процесса рекуперативного теплообмена, его стоимости, затрат на эксплуатацию, произведена оптимизация на основании критерия оптимальности.

Содержание

Задание

Описание рекуперативного теплообмена

Обсуждение результатов расчета

Вывод

Список используемых источников

Спроектировать оптимальную с точки зрения совокупных затрат схему теплообмена для рекуперации тепла первого технологического потока, n–гексана 105000 кг/ч путем нагрева второго технологического потока, n–бутанола 180000 кг/ч. Начальная температура n–гексана 130 О

С, конечная 50 О

С, начальная температура n–бутанола 60 О

С, конечная 120 О

С. Недостающее количества тепла и холода вносится с использованием греющего водяного пара с температурой 151,1 О

С и оборотной воды с начальной температурой 25 О

С, конечной 45 О

С. Срок окупаемости 5 лет.

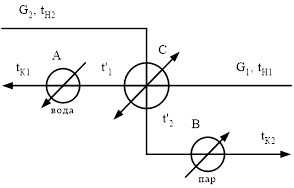

Схема процесса рекуперативного теплообмена представлена на рисунке 1.

Рисунок 1 — Схема рекуперативного теплообмена

Данные для расчета [1] приведены в таблице 1.

Таблица 1. Данные для расчета

| |

Первый поток

|

Второй поток

|

| Соединение

|

n–гексан

|

n–бутанол

|

| Теплоемкость, кДж/(кг∙К)

|

2,51

|

2,64

|

| Коэффициенты уравнения

Антуана

|

А

|

15,8366

|

17,2160

|

| В

|

2697,55

|

3137,02

|

| С

|

–48,78

|

–94,43

|

Описание рекуперативного теплообмена

Для процесса рекуперации тепла применяют специальное технологическое оборудование — рекуперативный противоточный теплообменник (или противопоточный) — это теплообменник, в котором горячий и холодный теплоносители движутся навстречу друг другу по каналам, расположенным параллельно. При взаимодействии теплоносителей происходит теплообмен, в ходе которого охлаждающая среда нагревается до температуры нагревающей среды, а последняя охлаждается до температуры охлаждающей среды.

Рекуперативный противоточный теплообменник состоит из двух полостей, контактирующих между собой своими стенками. Конструкция в целом может быть теплоизолирована от окружающей среды. Трубы располагают как рядом, так и одна в другой. Вследствие маленького температурного градиента между трубами, в соответствии с уравнением теплопроводности, удельный перенос тепловой энергии также маленький. Поэтому, для того чтобы среды успели достаточно провзаимодействовать, применяются специальные конструктивные приемы, такие как увеличение длины труб или увеличение количества каналов, при котором увеличивается суммарная площадь. Поэтому к конструктивным недостаткам противоточного теплообменника следует отнести громоздкость конструкции. Однако, наряду с этим приемом, может быть применен другой прием — технологический, когда вводятся два дополнительных хвостовых теплообменника — это холодильник на выходе горячего потока для дополнительного охлаждения до заданной конечной температуры, и нагреватель на выходе холодного потока для дополнительного нагрева до заданной конечной температуры. Для доохлаждения обычно применяют воду, а для подогрева применяют водяной пар.

Реклама

В рекуперативном теплообменнике фактически происходит обычный теплообмен между потоками, которые в процессе своего встречного движения непрерывно меняют взаимодействующий с ними объект. Теплообмен уравновешивает температуру в каждой точке вдоль трубы, но за счёт встречного движения, охлаждающий поток в начале своего движения взаимодействует с уже достаточно охлажденным нагревающим потоком, и наоборот. Рекуперативный противоточный теплообменник широко используется в многоконтурных тепловых системах.

В данной схеме теплообмена редко удается стопроцентно использовать содержание одного из потоков. Если содержание потоков разное, то полностью передать тепло потоки не могут. Здесь вводиться понятия "процент использования тепла" (kит

), изменяющийся от 0 до 100 %.

В данной работе будем выполнять расчет согласно известной методики [2].

Для расчета мы задаемся коэффициентом использования тепла от 0 до 0,99 с шагом равным 0,05. Используем этот коэффициент для потока, у которого количество передаваемого тепла меньше.

Определяем количество тепла для каждого потока:

Q1

= ∙ C1

∙ Δt1

, кВт, (1)

Q2

= ∙ C2

∙ Δt2

, кВт, (2)

G1

, G2

— расходы потоков первого и второго, кг/ч

С1

, С2

— теплоемкость потоков первого и второго, кДж/(кг∙К)

Реклама

Δt1

, Δt2

— разность температур потоков первого и второго, О

С

Q1

= ∙ 2,51 ∙ (130 – 50) = 5856,67 кВт,

Q2

= ∙ 2,64 ∙ (120 – 60) = 7920 кВт.

Необходимо узнать, какой из двух потоков является определяющим. Им будет поток, имеющий минимальное количество тепла, это первый поток.

Определяется максимальное передаваемое тепло (Qmax

), по формуле:

Qmax

= ∙ C1

∙ (t1 нач

– t2 нач

), кВт, (3)

Qmax

= ∙ 2,51 ∙ (130 – 60) = 5124,58 кВт.

Изменяя коэффициент использования тепла kит

от 0 до 0,99 с шагом 0,05 ведем дальнейший расчет для каждой точки.

Рассмотрим расчет при значении коэффициента использования тепла kит

= 0,10

Определяем полезное тепло (Qполез

):

Qполез

= Qmax

∙ kит

, кВт, (4)

Qполез

= 5124,58 ∙ 0,10 = 512,46 кВт.

Определяем тепло на каждом теплообменнике:

QА

= Q1

– Qполез

, кВт, (5)

QВ

= Q2

– Qполез

, кВт, (6)

QС

= Qmax

∙ kит

, кВт, (или QС

= Qполез

, кВт) (7)

QА

= 5856,67 – 512,46 = 5344,21 кВт,

QВ

= 7920 – 512,46 = 7407,54 кВт,

QС

= 5124,58 ∙ 0,10 = 512,46 кВт.

Определяем температуры потоков после теплообменника С, т.е. температуру, до которой охладиться горячий поток t'1

, и температуру, до которой нагреется холодный поток t'2

:

t'1

= t1 нач

– (Qполез

/ С1

/ G1

) ∙ 3600, О

C (8)

t'2

= t2 нач

– (Qполез

/ С2

/ G2

) ∙ 3600, О

C (9)

t'1

= 130 – (512,46 / 2,51 / 105000) ∙ 3600 = 123 О

C

t'2

= 60 – (512,46 / 2,64 / 180000) ∙ 3600 = 63,88 О

C

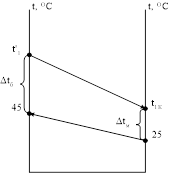

На рисунке 2 представлена температурная схема теплообмена потоков в теплообменнике А.

Для расчета стоимости теплообменника необходимо знать величину площади поверхности теплообмена. Однако для этого необходимо знать среднюю разность температур в теплообменнике Δtср

, которая определяется в зависимости от значения отношения , где Δtб

– большая разность температур в теплообменнике, Δtм

– меньшая разность температур.

Если отношение ≤ 2, то среднюю разность определяют как среднее арифметическое:

Δtср

= . (10)

Если отношение > 2, то среднюю разность определяют как среднее логарифмическое:

Δtср

= . (11)

Рисунок 2 — Температурная схема теплообмена в теплообменнике А

Для теплообменника А:

Δtб

= t'1

– 45 = 123 – 45 = 78 О

С

Δtм

= t1к

– 25 = 50 – 25 = 25 О

С

= = 3,12 > 2, тогда Δtср

определяется как среднее логарифмическое,

Δtср А

= = = 46,58 О

С.

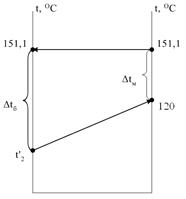

На рисунке 3 представлена температурная схема теплообмена потоков в теплообменнике В.

Рисунок 3 — Температурная схема теплообмена в теплообменнике В

Для теплообменника В:

Δtб

= 151,1 – t'2

= 151,1 – 63,88 = 87,22 О

С

Δtм

= 151,1 – t2к

= 151,1 – 120 = 31,1 О

С

= = 2,8 > 2, следовательно Δtср

определяется как среднее логарифмическое,

Δtср В

= = = 54

,42 О

С.

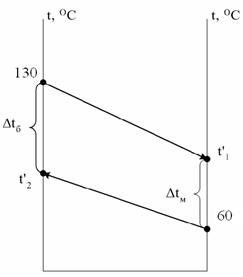

На рисунке 4 представлена температурная схема теплообмена потоков в теплообменнике С.

Рисунок 4 — Температурная схема теплообмена в теплообменнике С

Для теплообменника С:

Δtб

= t1н

– t'2

= 130 – 63,88 = 66,12 О

С

Δtм

= t'1

– t2н

= 123 – 65 = 63 О

С

= = 1,05 ≤ 2, тогда Δtср

определяется как среднее арифметическое,

Δtср С

= = = 64,56 О

С.

В зависимости от процесса, протекающего в аппарате, принимаем значения коэффициентов теплопередачи для каждого теплообменника [2].

В теплообменнике А происходит теплопередача от органической жидкости к воде, принимаем коэффициент теплопередачи КА

= 230 Вт/(м2

∙О

С); в теплообменнике В теплопередача от конденсирующего водяного пара к органической жидкости, принимаем коэффициент теплопередачи КВ

= 335 Вт/(м2

∙О

С); теплообменнике С тепло передается от одной органической жидкости к другой, принимаем коэффициент теплообмена КС

= 200 Вт/(м2

∙О

С).

Теперь, зная средние разности температур в теплообменниках, коэффициенты теплопередачи, по формулам (12), (13), (14) определяем площадь теплообмена для каждого теплообменника:

FА

= , м2

, (12)

FВ

= , м2

, (13)

FС

= , м2

, (14)

FА

= = 499 м2

,

FВ

= = 406 м2

,

FС

= = 40 м2

.

Определив площади теплообмена, теперь можно определить стоимость аппаратов:

СтА

= (6 + 0,075 ∙ FА

) ∙ 103

, £, (15)

СтВ

= (6 + 0,075 ∙ FВ

) ∙ 103

, £, (16)

СтС

= (6 + 0,075 ∙ FС

) ∙ 103

, £, (17)

СтА

= (6 + 0,075 ∙ 499) ∙ 103

= 43425 £,

СтВ

= (6 + 0,075 ∙ 406) ∙ 103

= 36450 £,

СтС

= (6 + 0,075 ∙ 40) ∙ 103

= 9000 £.

Следует заметить, что теплообменники А, В и С работают под определенным давлением, зависящим от состава потока и температуры потока. Поэтому рассчитанную стоимость необходимо домножить на так называемый "Фактор удорожания" (Fудор

), учитывающий давление в аппарате.

Определим максимально возможное давления в теплообменнике А. Для этого используем уравнение Антуана:

Pi = , МПа. (18)

где:

Аi

, Вi

, Сi

— значения коэффициентов уравнения Антуана [1] для i-го вещества;

Ti

— температура i-го вещества, К.

Для теплообменника А: давление рассчитываем для n–гексана. Если в теплообменнике С не произойдет охлаждение этого потока, то на теплообменник А n–гексан придет с температурой 130 О

С, что соответствует 130 + 273 = 403 К. По уравнению Антуана рассчитаем величину давления:

PА

= = 0,489 МПа.

Из справочного материала для данного давления найдено значение фактора удорожания Fудор А

= 2,0.

Для теплообменника В: на этот теплообменник подается n–бутанол с температурой t'2

, имеющей максимальное значение 98,43 О

С или 371,43 К. По уравнению Антуана получено давление:

PВ

= = 0,048 МПа.

Однако, подогрев потока осуществляется паром со стандартной температурой 151,1 О

С, которой соответствует стандартное давление 5 ата. Поэтому значение фактора удорожания определяем для большего давления. Fудор В

= 2,0.

Для теплообменника С: также необходимо сравнить два значения давления, соответствующие каждому потока.

Для n–гексана, при значении начальной температуры 130 О

С значение давления в теплообменнике С равно значению давления в теплообменнике А, рассчитанным ранее, т.е. 0,489 МПа. Аналогично, для n–бутанола, при его максимальной температуре, давление в теплообменнике С равно давлению в теплообменнике В, т.е. 0,048 МПа. Фактор удорожания определен для большего давления, Fудор С

= 2,0.

Далее определяется стоимость аппаратов с учетом факторов удорожания:

СтА

F

удор

= СтА

∙ Fудор А

, £, (19)

СтВ

F

удор

= СтВ

∙ Fудор В

, £, (20)

СтС

F

удор

= СтС

∙ Fудор С

, £, (21)

СтА

F

удор

= 43425 ∙ 2,0 = 86850 £,

СтВ

F

удор

= 36450 ∙ 2,0 = 72900 £,

СтС

F

удор

= 9000 ∙ 2,0 = 18000 £.

Однако, полученная стоимость теплообменников не является окончательной. Окончательная стоимость определяется с учетом так называемого "Фактора инсталляции", состоящего из ряда подфакторов, учитывающих дополнительные затраты, связанные с установкой (монтажом) аппаратов, прокладки трубопроводов, приборов контроля и автоматики, электропитания, расходами на гражданское и специальное строительство, изоляцией оборудования.

Фактор инсталляции Fинст

определяется по формуле:

Fинст

= 1 + fуст

+ fтруб

+ fинстр

+ fэлектр

+ fстроит

+ fзданий

+ fизол

, (22)

где:

fуст

– подфактор, учитывающий дополнительные затраты при установке оборудования;

fтруб

– подфактор, учитывающий дополнительные затраты при прокладке трубопроводов;

fинстр

– подфактор, учитывающий дополнительные затраты на средства контроля и автоматики;

fэлектр

– подфактор, учитывающий дополнительные затраты на проводку электроэнергии;

fстроит

, fзданий

– подфакторы, учитывающий дополнительные затраты на гражданское и специальное строительство;

fизол

– подфактор, учитывающий дополнительные затраты на изоляцию оборудования;

Инсталляционные подфакторы определяются по справочным данным в зависимости от стоимости оборудования, рассчитанной с учетом фактора удорожания.

Определим инсталляционные подфакторы для первого аппарата (теплообменник А).

Принимаем к установке оборудование, требующее ряд технологических работ по месту установки. Этому соответствует инсталляционный подфактор fуст

= 0,10.

Для нашего оборудования нам необходимы средние технические и сервисные трубопроводы, чему соответствует инсталляционный подфактор fтр

= 0,26.

В теплообменниках протекает процесс, в котором необходимо контролировать и регулировать заданные значения конкретных параметров. Для этого необходима автоматизация процесса. Предполагается установка приборов контроля и одного микроконтроллера для управления процессом. Имеет место подфактор fинст

= 0,13.

Подфактор, учитывающий электроэнергию, инсталляционный подфактор fэлектр

= 0,03., т.к. предполагается только освещение и малое потребление электроэнергии системой управления, что ничтожно мало по сравнению с освещением.

Необходимы средние строительные штатные работы (фундамент, 1-й этаж, этажерки и службы), инсталляционный подфактор fстроит

= 0,10. Аппараты предполагается разместить под крышей типа ангара, инсталляционный подфактор fзданий

= 0,29.

Поскольку теплообменник является термооборудованием, поэтому для снижения потерь предполагается защитная изоляция уровня выше среднего, инсталляционный подфактор fизол

= 0,06.

Fинст А

= 1 + 0,1 + 0,26 + 0,13 + 0,03 + 0,1 + 0,29 + 0,06 = 1,97.

Аналогичным образом в зависимости от стоимости, были определены значения факторов инсталляции для теплообменников В и С:

Fинст В

= 1,97;

Fинст С

= 3,03.

Теперь можно определить суммарную стоимость оборудования, окончательную, т.е. с учетом инсталляционного фактора (Стсумм

):

Стсумм

= СтА

F

удор

∙ Fинст А

+ СтВ

F

удор

∙ Fинст В

+ СтС

F

удор

∙ Fинст С

, £, (23)

Стсумм

= 86850 ∙ 1,97 + 72900 ∙ 1,97 + 18000 ∙ 3,03 = 369247,50 £.

При эксплуатации теплообменников А и В имеют место дополнительные текущие затраты — это затраты на теплоносители: пар и воду (ЗТН

):

ЗТН

= Зпар

+ Звода

, £. (24)

Затраты на пар (Зпар

) и на воду (Звода

) определяются по формулам:

Зпар

= QB

∙ Pд

∙ Pч

∙ Cтпар

, £, (25)

Звода

= QА

∙ Pд

∙ Pч

∙ Cтвода

, £. (26)

В формулах (25) и (26):

QА

и QВ

— тепло на теплообменниках А и В;

Рд

— время работы оборудования в году (350 дня);

Рч

— время работы оборудования в сутках (24 часа);

Cтпар

и Cтвода

— стоимость 1 кВт∙ч пара и воды.

Принимаем стоимость теплоносителей Cтпар

= 0,004 £ и Cтвода

= 0,0036 £ (на текущее время).

Таким образом:

Зпар

= 7407,54 ∙ 350 ∙ 24 ∙ 0,004 = 248893,40 £,

Звода

= 5344,21 ∙ 350 ∙ 24 ∙ 0,0036 = 161608,86 £.

Суммарные текущие затраты:

ЗТН

= 248893,40 + 161608,86 = 410502,26 £.

Определяем сумму ежегодных амортизационных отчислений (Ао) , которая зависит от суммарной стоимости оборудования (Стсумм

) и срока окупаемости (τ):

Ао = , £, (27)

где τ —срок окупаемости.

Ао = = 73849,50 £.

Наконец, определяем суммарные годовые затраты на эксплуатацию нашего оборудования. Они представляют собой сумму суммарных текущих затрат на теплоносители (ЗТН

) и амортизационных отчислений (Ао):

Зсумм

= ЗТН

+ Ао , £, (28)

Зсумм

= 410502,26 + 73849,50 = 484351,76 £.

На этом расчет заканчивается. Аналогичный расчет проведен для всех значений коэффициента использования тепла kит

от 0,00 до 0,99 с шагом 0,05. Результаты расчетов представлены в таблице 2.

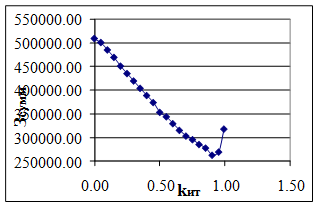

Критерием оптимальности при проектировании теплообменных аппаратов является минимум суммарных годовых затрат. Проанализировав полученные результаты, видно, что минимум суммарных годовых затрат соответствует значению коэффициента использования тепла 0,90. График зависимости суммарных годовых затрат от коэффициента использования тепла представлен на рисунке 5.

Рисунок 5 — Зависимость суммарных годовых затрат от коэффициента использования тепла

Вывод

Был произведен расчет технологического оборудования для процесса рекуперативного теплообмена. Мы убедились, что для предложенных теплоносителей это возможно. Задавались коэффициентом использования тепла от 0 до 0,99 с шагом 0,05. В качестве критерия оптимальности использовался минимум суммарных годовых затрат. В результате анализа минимальные суммарные годовые затраты соответствуют коэффициенту использования тепла равному 0,90. Использование дополнительных теплообменников позволило в 1,93 раза снизить годовые затраты. Выбрано экономически оптимальное оборудование. Стоимость оборудования с учетом факторов удорожания и инсталляции составила 574386,00 £, затраты на дополнительные теплоносители — 148779,54 £, амортизационные отчисления — 114877,20 £, а суммарные годовые затраты — 263656,74 £.

1) К.Ф.Павлов, Н.Г. Романков, А.А.Носков "Примеры и задачи по курсу процессов и аппаратов химической технологии"; Ленинград, "Химия", 1987 год.

2) Ю.И. Дытнерский "Процессы и аппараты химической технологии. Часть 1. Теоретические основы процессов химической технологии. Гидромеханические и тепловые процессы и аппараты"; Москва, "Химия", 1956 год.

3) Электронный ресурс

http://www.chmm.spb.ru/lectures.php?type=sysanalisys

|