| Міністерство освіти України

національний університет “Львівська політехніка”

КАФЕДРА ТЕХНОЛОГІЯ МАШИНОБУДУВАННЯ

Практична робота:

Проектування технологічної операції електроерозійної обробки на електроерозійному прошивочному верстаті моделі 183

Виконав

ст. гр. ТМБ-41

Плішка В.В

.

Львів 2009

ТЕОРЕТИЧНІ ОСНОВИ ЕЛЕКТРОЕРОЗІЙНОЇ ОБРОБКИ

При проходженні в між електродному просторі імпульсів електричного струму електроди руйнуються, тобто виникає електроерозія. Руйнування проходить шляхом утворення лунки на поверхні електроду під дією одиничного електричного розряду. Причина утворення лунки - місцевий нагрів електроду до дуже високої температури (до 10000 °С).

Механізм руйнування матеріалу можна уявити так. При наближенні двох металевих електродів, що знаходяться під напругою, настає момент, коли між ділянками розташованих на мінімальній відстані один від одного електродів створюється електричне поле високої напруги. Це призводить до пробою міжелектродного проміжку. На початку пробою електрони, що вивільнилися з найбільш виступаючих ділянок поверхні катоду, рухаються до аноду. При зіткненні електронів з молекулами газу (повітря) газ в міжелектродному середовищі іонізується і утворюється вузький провідний канал, по якому лавиноподібне рухається потік електронів. Лавина електронів несе значну кількість енергії, яка вивільнюється на матеріалі електрода-анода у вигляді теплової енергії і призводить до локального розплавлення і часткового випаровування електроду. Виникнення і розподіл електричних розрядів по поверхні визначається зміною мінімальної відстані між взаємодіючими поверхнями електродів. Внаслідок цього при обробці (в умовах взаємодії на матеріал періодичних імпульсів певної послідовності) на електроді-заготовці відображається форма електроду-інструмента. В електроерозійній обробці використовують іскровий і дуговий електричні розряди. При іскровому розряді діаметр каналу значно менше, ніж при дуговому, і виникає значна концентрація енергії на електроді. Це сприяє випаровуючому механізму руйнування. При дуговому розряді різко знижується перегрів металу і перехід його в пароподібний стан, оскільки температура каналу дугового розряду на 5000¸6000 °С нижча, ніж іскрового. Тому основним механізмом руйнування матеріалу електроду в цьому випадку стає видалення металу в капельно-рідкому стані.

Реклама

ТЕХНОЛОГІЧНІ ХАРАКТЕРИСТИКИ ЕЛЕКТРОЕРОЗІЙНОЇ ОБРОБКИ

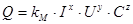

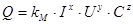

Електроерозійний метод досить широко використовується для виготовлення деталей з твердих сплавів та інших струмопровідних матеріалів, що погано підлягають традиційним методам обробки різанням. Його використовують для виготовлення штампів, прес-форм, наскрізних отворів складної конфігурації, вузьких щілин та пазів, для виконання операцій маркування, видалення зруйнованого інструменту тощо. Параметрами імпульсів струму, що використовуються в процесі, визначаються технологічні характеристики електроерозійної обробки (продуктивність, якість оброблюваної поверхні, точність обробки, оброблюваність різних матеріалів). При електроерозійній обробці можна досить точно визначити об’єм металу, розплавленого під дією одиничного електричного імпульсу відомої частоти, а отже, хвилинну продуктивність. Від параметрів імпульсу залежить діаметр і глибина лунки, що визначають шорсткість поверхні. Продуктивність електроерозійної обробки (об’єм матеріалу в мм3

, що видаляється за одиницю часу - секунду) в середовищі діелектрика визначається за формулою:

, (2.1) , (2.1)

де I - робочий струм, [A];

U - напруга між електродами, [B];

С - ємність конденсатора в схемі, [Ф];

kм

- коефіцієнт, що залежить від умов проведення процесу (дод.I);

x, y, z - показники степені, що визначаються оброблюваністю матеріалу.

Якщо площа оброблюваної поверхні постійна по глибині, то швидкість лінійної подачі електроду- інструменту визначається за формулою:

, (2.2) , (2.2)

де S - площа проекції оброблюваної поверхні на площину, перпендикулярну напрямку подачі.

Якщо вдається досягнути заданої точності за один прохід електроду-інструменту, то основний час обробки отворів розраховується за формулою:

, (2.3) , (2.3)

де L - глибина отвору.

В залежності від схеми формоутворення деталі і методу оброблення використовують різні інструменти. Розрізняють профільовані і не профільовані електроди-інструменти. Матеріалами для електродів-інструментів служать мідь М1 і М2, латунь, алюмінієві сплави А1, АК7, АЛ3, АЛ5, мідний сплав МЦ4, сірий чавун, вольфрам, спеціальний графітизований матеріал ЕЕГ.

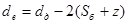

По схемі прошивання використовують електроди-інструменти у вигляді стержнів і трубок з прокату різних січень. При прошиванні отворів постійного січення розміри електроду-інструменту визначають, виходячи з розмірів отвору. Для круглих січень:

Реклама

, (2.4) , (2.4)

де dе

- діаметр електроду-інструменту;

dд

- діаметр отвору в деталі;

Sб

- бічний зазор, тобто розмір між протилежними ділянками поверхонь електроду і заготовки, паралельних напрямку їх руху.

Бічний зазор залежить від енергії імпульсів, матеріалів електродів, складу і напряму руху робочого середовища, розмірів отвору. На чорнових режимах Sб

=0,25¸0,3 мм, а на чистових Sб

=0,01¸0,05 мм. Якщо після електроерозійної обробки передбачена додаткова операція, то формула (2.4) матиме вигляд:

, (2.5) , (2.5)

де z - припуск на наступну обробку.

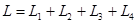

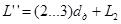

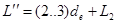

Довжина електроду-інструменту визначається за формулою:

, (2.6) , (2.6)

де L1

- довжина ділянки закріплення в електродотримачі;

L2

- глибина отвору;

L3

- скорочення його довжини за рахунок зношування;

L4

- довжина ділянки, необхідної для калібрування отвору, якщо він наскрізний.

Для розрахунку вибирають  ; ;  ; скорочення довжини L3

можна оцінити як зношування g у відсотках від довжини L2

, тобто ; скорочення довжини L3

можна оцінити як зношування g у відсотках від довжини L2

, тобто . Приймають g =3...5 %. . Приймають g =3...5 %.

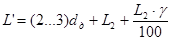

Якщо отвір глухий, то потрібні електроди -інструменти довжиною для чорнової і довжиною для чистової обробки:

, (2.7.1) , (2.7.1)

. (2.7.2) . (2.7.2)

В тих випадках, коли одного електроду-інструменту для калібрування глухого отвору підвищеної точності недостатньо, використовують декілька калібруючих електродів інструментів з робочою частиною, що має довжину  . При зміні електроду-інструменту слід зберегти єдині установчі бази і це дозволяє позбутися похибок базування. . При зміні електроду-інструменту слід зберегти єдині установчі бази і це дозволяє позбутися похибок базування.

КОНСТРУКЦІЯ І ПРИЗНАЧЕННЯ ЕЛЕКТРОЕРОЗІЙНОГО ВЕРСТАТУ 183

Електроерозійний копіювально-прошивочний верстат підвищеної точності моделі 183 призначений для обробки площин і отворів в металі незалежно від його твердості і в’язкості. На верстаті можуть виконуватися багаточисельні операції, зокрема:

Обробка невеликих площин штампів, прес-форм і кокілів для лиття.

Обробка отворів вирубних матриць.

Вирізання деталей з листового матеріалу.

Прошивання отворів різних діаметрів.

Прорізання вузьких глибоких щілин тощо.

На верстаті моделі 183 електричне обладнання і механічні вузли зібрані в одне ціле, що обумовлює компактність верстату, зручність його монтування та обслуговування.

Електричне обладнання знаходиться всередині корпусу верстату. На передній стінці корпусу розміщена вертикальна станина із швелера. Швелер є базою для балансиру, на якому знаходяться супорти, що несуть робочу головку з автоматичним регулятором подачі електроду-інструменту і стіл для закріплення оброблюваної деталі, а також для механізму переміщення стола з ванною для робочої рідини.

Встановлення електроду-інструменту відносно оброблюваної деталі в потрібній точці забезпечується двома взаємно перпендикулярними переміщеннями супортів в горизонтальній площині. Поздовжнє переміщення здійснюється за допомогою руху каретки по напрямним за допомогою ходового гвинта. Точний відлік поздовжньої подачі здійснюється по індикатору з вимірними плитками, що встановлюються в спеціальний паз на нижній напрямній.

Поперечна подача здійснюється за допомогою повзуна з регулятором подачі по напрямним ковзання за рахунок ходового гвинта. Відлік подачі виконується також по індикатору і вимірювальним плиткам.

Стіл для закріплення оброблюваних деталей розрахований на навантаження до 250 кг. На рухомому столі встановлена ванна з робочою рідиною розміром 1200 ´ 600 ´ 475 мм. Вага ванни з рідиною не перевищує 300 кг. Підіймання та опускання ванни здійснюється за допомогою електродвигуна. Передбачена також можливість ручного переміщення гвинта. Електроди-інструменти закріплюються в електродотримачі у вигляді паралельних лещат, в яких одна з губок виконана у формі призми. Електродотримач забезпечує швидке і надійне закріплення хвостовиків електродів-інструментів діаметром від 10 до 75 мм. Обробка площин і отворів здійснюється при поступальному русі електродів-інструментів, що паралельний їх геометричній осі.

ЗМІСТ роботи

1. Ознайомитися з конструкцією і принципом дії електроерозійного верстату 183.

2. Отримати від викладача вихідні дані для розрахунку технологічних характеристик (А, В, С, D, Е).

3. Визначити потрібні для розрахунку дані з додатків 1¸4.

4. Розрахувати продуктивність обробки Q, швидкість подачі V, основний час обробки t0

.

5. Розрахувати розміри електроду-інструменту.

6. Здійснити обробку отвору на електроерозійному верстаті 183 в режимі чистової та чорнової обробки. Визначити дійсну продуктивність обробки за формулою:

, ,

де d, L - розміри отвору;

t0

- основний час обробки.

Розрахунок технологічних характеристик електроерозійної обробки та конструктивних характеристик електроду-інструменту

Вихідні дані для розрахунків

Матеріал оброблюваної деталі:

твердий сплав Т15К6

Робоча рідина:

вода дистильована

Модель генератора струму:

ГКИ-250

Конфігурація отвору і розміри:

- круглий;

- наскрізний;

- розмір d=10мм;

- довжина L=40мм;

Режим обробки:

– чистова;

Визначення необхідних характеристик із довідкової літератури

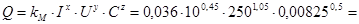

Коефіцієнт, що враховує теплофізичні властивості оброблюваного матеріалу Км.

Км=0,036

Коефіцієнти, що визначають закони зміни режимів в процесі електроерозійної обробки x, y,z.

x= 0,45 y= 1,05 z=0,5

Технічні характеристики генераторів імпульсів

2.3.1 Номінальний струм І = 10 А;

2.3.2 Потужність Р=2500 Вт;

2.3.3 Ємність конденсатора С=825 мкф

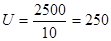

2.3.4 Напруга між електродами

; ;  В. В.

Розрахунок технологічних характеристик процесу ЕЕО

Розрахунок продуктивності ЕЕО Q. Розрахункова формула:

Величина продуктивності ЕЕО Q.

36.423 36.423 ; ;

Розрахунок швидкості лінійної подачі електроду-інструмента Ve.

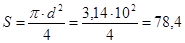

Визначення площі проекції оброблюваної поверхні на площину перпендикулярну напрямку подачі.

мм; мм;

Розрахункова формула:

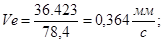

Величина швидкості лінійної подачі електроду-інструменту Ve.

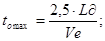

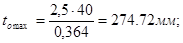

Розрахунок основного часу обробки. Розрахункова формула:

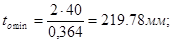

Величина основного часу обробки t0

min

і t0

min

.

Розрахунок конструктивних характеристик електроду-інструменту.

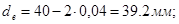

Визначення розміру квадрату електроду-інструменту be.

Вибір бічного зазору Sб (згідно рекомендацій на чистових режимах)

Sб=0,01-0,05мм

Приймаємо Sб=0,04 мм.

Розрахункова формула:

Величину діаметру електроду-інструменту be.

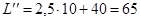

Визначення довжини електроду-інструменту Le.

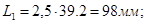

Розрахунок ділянки закріплення в електродотримачі L1

.

Глибина отвору L2.

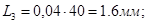

Розрахунок скорочення довжини отвору за рахунок зношування L3

.

Для обробки наскрізного отвору потрібні електроди-інструменти довжиною для чистової обробки:

; ;  мм. мм.

|