Проектування спеціального верстатного пристрою для встановлення фланця

Курсова робота по дисципліні "Технологічна оснастка"

ТЕМА: "Проектування спеціального верстатного пристрою для встановлення фланця"

Вступ

Інтенсивний розвиток виробництва у машинобудуванні нерозривно пов'язаний з технічним переоснащенням і модернізацією засобів виробництва на базі застосування найновіших досягнень науки і техніки.

На даному етапі постають досить відповідальні задачі: підвищення якості машин, зниження їх матеріалоємності, трудомісткості і собівартості виготовлення, нормалізація і уніфікація цих елементів, засвоєння потокових методів виробництва, його механізація і автоматизація, а також зменшення строків підготовки виробництва нових об’єктів. Розв’язок вказаних задач забезпечується поліпшенням конструкції машин, удосконаленням технології їх виготовлення, застосуванням прогресивних засобів і методів виробництва. Велике значення в удосконаленні виробництва машин мають різного роду пристосування.

В загальному об’ємі засобів технічного оснащення приблизно 50 % складають пристосування верстатів. Їх застосування розширює використання універсальних верстатів; знижує собівартість продукції, проте в кожному конкретному випадку доцільність застосування пристосування повинна підтримуватись економічними розрахунками.

Застосування швидкодіючих і автоматизованих пристосувань разом з керуючими і транспортуючими засобами є одним з ефективних напрямів застосування універсального технологічного обладнання, що сприяє застосуванню багатоверстатного обслуговування.

При розробці пристосувань є широкі можливості для виявлення творчої ініціативи по створенню конструкцій, що забезпечують найбільшу ефективність і рентабельність виробництва, зниження вартості пристосувань і скорочення строків їх виготовлення.

Пристосування повинні бути зручними і безпечними у роботі, швидкодіючими, досить жорсткими для забезпечення заданої точності обробки, зручними для швидкого встановлення на верстат, що особливо важко при періодичній зміні пристосувань у серійному виробництві, простими і дешевими у виготовленні, доступними для ремонту і заміни зношених деталей.

1. Загальні положення

1.1 Призначення і характеристика об’єкта виробництва

Деталь "Фланець" КГП 00. 602 входить до складу вузла "Колесо гідравлічне обертаюче", що, в свою чергу, є складовою частиною виробу — гідротрансформатор.

Реклама

Гідротрансформатор є механізмом з гідродинамічною передачею, що складається з лопатчатих гідравлічних коліс з спільною робочою порожниною, в якій обертаючий момент передається від одного колеса до іншого за рахунок зміни моменту кількості руху робочої рідини. Даний механізм призначений для передачі обертаючого моменту, безступінчатого регулювання обертаючого моменту і частоти обертання ведомого валу.

Основним службовим призначенням фланців є обмеження осьового переміщення вала, що встановлений на підшипниках у виробі, шляхом створення необхідного натягу або гарантованого осьового зазору між торцем фланця і торцем зовнішнього кільця підшипника. Крім того, фланці виконують роль кришок отворів під вали, створюючи необхідне ущільнення. На торцях фланця розміщені різьбові отвори, необхідні для різьбового з’єднання і підводу змащувально – охолоджуючої рідини.

У даній деталі отвір Ø55N7 призначений для встановлення роликового підшипника, який являється опорою для валу. Отвір Ø55,5 мм використовується для встановлення розрізної втулки, в яку запресовується гумова пробка, що запобігає потраплянню металевого пилу у підшипник. Отвір Ø56Н8 призначений для встановлення фіксуючого кільця. Різьбовий отвір М64×1,5–7Н використовується для встановлення кільця призматичного. Отвір Ø78Н9 призначений для встановлення напрямної фрикційного диска. Три різьбові отвори М10–7Н призначені для кріплення деталі до корпусу "Колеса гідравлічного обертаючого". Поверхня Ø68,5 і лиска використовуються, відповідно, для встановлення і орієнтації деталі при складанні вузла "Колесо гідравлічне обертаюче".

Характеристика, хімічний склад та механічні властивості матеріалу деталі

Для виготовлення деталі "Фланець" використовується сталь 45.

Сталь 45 ГОСТ 1050-88 — це конструкційна середньо вуглецева сталь, що застосовується для виготовлення вал – шестерень, колінчастих та розподільчих валів, фланців, шестерень, шпинделів, циліндрів кулачків та інших деталей, що нормалізуються, поліпшуються, піддаються термічній обробці, від яких вимагається підвищена міцність . .

Хімічний склад сталі 45 ГОСТ 1050-88 приведено в табл. 1.

Таблиця 1

| Марка

сталі

|

Вміст елементів,%

|

| Вуглець

(С)

|

Кремній

(Si)

Реклама

|

Марганець

(Mn)

|

Cr

|

S

|

P

|

Cu

|

Ni

|

| Не більше як

|

| 45

|

0,42…0,5

|

0,17…0,37

|

0,5…0,8

|

0,25

|

0,04

|

0,035

|

0,25

|

0,25

|

Механічні властивості сталі 45 ГОСТ 1050-88 приведено в табл. 2.

Таблиця 2

| Марка

сталі

|

Межа міцності при розтягуванні

|

Межа текучості при розтягуванні

|

Відносне подовження

, % , %

при l = 10d

|

Відносне звуження

, % , %

при

l = 10d

|

Твердість по Брінелю,

НВ

|

| Не менш, як

|

| 45

|

610

|

360

|

16

|

40

|

156-217

|

Термообробка : 1) нормалізація;

2) поліпшення (загартування + високий відпуск).

1.2 Розробка технологічного маршруту обробки деталі "Фланець"

Технологічний процес обробки деталі "фланець" представлено в табл..

Таблиця 3

| Номер

операції

|

Найменування та зміст операції

|

Обладнання

|

Технологічні

бази

|

| 003

|

Поліпшення (загартування + високий відпуск)

|

-

|

-

|

| 005

|

Токарна програма

1. Підрізати торець Ø68,5, витримавши розмір 65,45 мм.

2. Підрізати торецьØ120, витримавши розмір 15,45 мм.

3. Точити поверхню Ø , витримавши розмір 14,75 мм. , витримавши розмір 14,75 мм.

4. Підрізати торець Ø68,5, витримавши розмір 64,75 мм.

5. Підрізати торець Ø120, витримавши розмір 14,75 мм.

6. Точити фаску 1×45°.

7. Розточити отвір Ø50 мм на прохід.

8. Розточити отвір Ø55N7 , витримавши розмір Ø51,6Н12 і 54 мм.

9. Розточити торець Ø55N7,витримавши розмір 53,2 мм.

10. Розточити отвір Ø55,5 мм, витримуючи розмір 41,5 мм.

11. Розточити фаску під кутом 30°.

12. Розточити отвір Ø61 мм , витримавши розмір 15,2 мм.

13. Розточити торець Ø56Н8, витримавши розмір 15,2 мм.

14. Розточити отвір Ø55 N7, витримавши розміри Ø54,6Н10 і 54 мм.

15. Розточити торець Ø55,5N7, витримавши розмір 54 мм.

16. Розточити отвір Ø56Н8, витримавши розмір Ø55,7Н10 мм, 5 мм, 16 мм.

17. Розточити торець Ø56Н8, витримавши розмір 16 мм.

18. Розточити фаску 0,45×45°.

19. Розточити фаску 1,6×45°.

20. Розточити канавку, витримавши розміри 3мм,Ø мм, 16 мм. мм, 16 мм.

21. Розточити канавку b = 3 мм, витримавши розміри Ø56 мм, 54 мм.

|

1В340Ф3О

|

Лівий торець

Ø120,

поверхня Ø120

|

| 010

|

Токарна програма

1. Підрізати торець Ø120, витримавши розмір 63,7 мм.

2. Точити поверхню Ø120 мм на прохід.

3. Підрізати торець Ø120, витримавши розміри 63 ± 2 мм і 13 ± 0,135 мм.

4. Розточити торець Ø78Н9, витримуючи розміри 2,5 мм.

5. Розточити отвір ø 78 Н9, витримавши розмір Ø75,4Н12 і 2,5 мм.

6. Розточити торець Ø78Н9, витримавши розміри 3,6 мм і 5,4 мм.

7. Розточити отвір Ø78Н9, витримавши розмір Ø77,6Н10 і  мм. мм.

8. Розточити фаску під кутом 30°, витримуючи розмір Ø78,5 мм.

9. Розточити кутову канавку, витримавши розміри 1,6 мм, 4 мм,  , ,  мм. мм.

|

1В340Ф3О

|

Торець Ø68,5,

поверхня Ø68,5 мм.

|

| 015

|

Горизонтально – фрезерна операція

1. Фрезерувати лиску, витримавши розмір  . .

|

6Р83

|

Торець Ø120,

отвір Ø50

|

| 020

|

Свердлувальна програма

34) Центрувати 3 отв. Ø10 мм, витримавши розміри 5 мм, Ø99 мм,  . .

35) Свердлувати 3 отв. Ø8,7 мм, витримавши розмір 13 мм.

36) Нарізати різьбу М10–7Н в 3–х отворах на прохід.

|

2Р135Ф2

|

Торець Ø120,

отвір Ø78Н9

|

| 025

|

Токарна програма

1. Розточити отвір Ø62,5 мм, витримавши розмір 15,2 мм.

2. Нарізати різьбу М64×1,5–7Н, витримавши розмір 13 мм.

|

1В340Ф3О

|

Лівий торець

Ø120,

поверхня Ø120

|

| 030

|

Внутрішньошліфувальна

37. Шліфувати отвір Ø55N7, витримавши розміри Ø54,85Н8 мм, 9,5 мм, 41,5 мм.

38. Шліфувати отвір Ø55N7, витримавши розміри 9,5 мм і 41,5 мм.

|

3К228В

|

Торець Ø120,

отвір Ø120

|

| 035

|

Внутрішньошліфувальна

39. Шліфувати отвір Ø56Н8 мм, витримавши розміри 5 мм і 16 мм.

|

3К228В

|

Торець Ø120,

отвір Ø120

|

| 040

|

Внутрішньошліфувальна

39. Шліфувати отвір Ø78Н9 з підшліфовкою торцю Ø78Н9, витримавши розміри 4 –0,1

мм, 5±0,2 мм, 43±0,08 мм.

|

3К228В

|

Торець Ø68,5,

поверхня

Ø68,5 мм.

|

| 045

|

Миєчна

|

Миєчна машина

|

-

|

| 050

|

Контрольна

|

Контрольна плита

|

-

|

Аналіз засобів технологічного оснащення

| Зміст операції

|

Технологічне оснащення

|

| 1. Підрізати торець Ø68,5, витримавши розмір 65,45 мм.

2. Підрізати торецьØ120, витримавши розмір 15,45 мм.

3. Точити поверхню Ø , витримавши розмір 14,75 мм. , витримавши розмір 14,75 мм.

4. Підрізати торець Ø120, витримавши розмір 63,7 мм.

5. Точити поверхню Ø120 мм на прохід.

6. Підрізати торець Ø120, витримавши розміри 63 ± 2 мм і 13 ± 0,135 мм.

7. Підрізати торець Ø68,5, витримавши розмір 64,75 мм.

8. Підрізати торець Ø120, витримавши розмір 14,75 мм.

9. Точити фаску 1×45°.

10. Розточити отвір Ø50 мм на прохід.

11. Розточити отвір Ø55N7 , витримавши розмір Ø51,6Н12 і 54 мм.

12. Розточити торець Ø55N7,витримавши розмір 53,2 мм.

13. Розточити отвір Ø55,5 мм, витримуючи розмір 41,5 мм.

14. Розточити фаску під кутом 30°.

15. Розточити отвір Ø61 мм , витримавши розмір 15,2 мм.

16. Розточити торець Ø56Н8, витримавши розмір 15,2 мм.

17. Розточити отвір Ø55 N7, витримавши розміри Ø54,6 Н10 і 54 мм.

18. Розточити отвір Ø56Н8, витримавши розмір Ø55,7Н10 мм, 5 мм, 16 мм.

19. Розточити фаску 1,6×45°.

20. Розточити торець Ø55,5N7, витримавши розмір 54 мм.

21. Розточити торець Ø56Н8, витримавши розмір 16 мм.

22. Розточити фаску 0,45×45°.

23. Розточити отвір Ø62,5 мм, витримавши розмір 15,2 мм.

24. Розточити торець Ø78Н9, витримуючи розміри 2,5 мм.

25. Розточити отвір ø 78 Н9, витримавши розмір Ø75,4Н12 і 2,5 мм.

26. Розточити торець Ø78Н9, витримавши розміри 3,6 мм і 5,4 мм.

27. Розточити отвір Ø78Н9, витримавши розмір Ø77,6Н10 і  мм. мм.

28. Розточити фаску під кутом 30°, витримуючи розмір Ø78,5 мм.

29. Нарізати різьбу М64×1,5–7Н, витримавши розмір 13 мм.

30. Розточити канавку b = 3 мм, витримавши розміри 3мм,Ø мм, 16 мм. мм, 16 мм.

31. Розточити канавку b = 3 мм, витримавши розміри Ø56 мм, 54 мм.

32. Розточити кутову канавку, витримавши розміри 1,6 мм, 4 мм,  , ,  мм. мм.

33. Фрезерувати лиску, витримавши розмір  . .

34) Центрувати 3 отв. Ø10 мм, витримавши розміри 5 мм, Ø99 мм,  . .

35) Свердлувати 3 отв. Ø8,7 мм, витримавши розмір 13 мм.

36) Нарізати різьбу М10–7Н в 3–х отворах на прохід.

37. Шліфувати отвір Ø55N7, витримавши розміри Ø54,85Н8 мм, 9,5 мм, 41,5 мм.

38. Шліфувати отвір Ø55N7, витримавши розміри 9,5 мм і 41,5 мм.

39. Шліфувати отвір Ø56Н8 мм, витримавши розміри 5 мм і 16 мм.

40. Шліфувати отвір Ø78Н9 з підшліфовкою торцю Ø78Н9.

|

· Різець токарний прохідний прорізний Т15К6, φ = 95 °, MWLNR 2525 М 08 ТУ 2 – 035 – 892 – 82.

· Державка 30.85.020.

· Токарний трьохкулачковий самоцентрівний патрон з пневматичним приводом мод. ПКВ – 250Ф8. 95.

· Штангенциркуль ШЦ – 1 з межами вимірювання 0 – 125 мм ГОСТ 166 – 80.

· Різець контурний φ = 95 ° Т15К10, POINT 2525 М15 ТУ 2 – 035 – 892 – 82.

· Державка 30.85.020.

· Токарний трьохкулачковий самоцентрівний патрон з пневматичним приводом мод. ПКВ – 250Ф8. 95.

· Штангенциркуль ШЦ – 1 з межами вимірювання 0 – 125 мм ГОСТ 166 – 80, шаблон 1×45°.

· Різець розточувальний φ = 95° Т15К6, К01. 4982 – 000. 10,

ТУ 2 -035 – 1040 – 86.

· Державка 15 – Д1 – 55.

· Токарний трьохкулачковий самоцентрівний патрон з пневматичним приводом мод. ПКВ – 250Ф8. 95.

· Штангенциркуль ШЦ – 1 з межами вимірювання 0 – 125 мм ГОСТ 166 – 80, шаблон 1×45°, калібр – пробка двостороння, шаблон 1×30° і 1,6×45°.

· Різець різьбовий для нарізання внутрішньої різьби, Т15К6,

К.01.4957. 000 – 00, ТУ 48 – 19 – 307 –80.

· Токарний трьохкулачковий самоцентрівний патрон з пневматичним приводом мод. ПКВ – 250Ф8. 95.

· Державка 15 – Д1 – 55.

· Різьбова калібр – пробка.

· Різець канавочний b = 3 Т15К6

035 – 2128 – 0529 за ОСТ 2И10 – 8 – 84.

· Державка 15 – Д1 – 55.

· Токарний трьохкулачковий самоцентрівний патрон з пневматичним приводом мод. ПКВ – 250Ф8. 95.

· Штангенциркуль ШЦ – 1 з межами вимірювання 0 – 125 мм ГОСТ 166 – 80.

· Фреза циліндрична Ø 63 × 50, Р6М5 за ОСТ 2И41 – 15 – 87.

· Свердло центровочне Ø 16, 2φ = =90°,035 – 2317 – 0103 за ОСТ 2И52 – 5 – 80, Свердло Ø 20, 2φ = 90, Р6М5, 035 – 2620 – 0522, ОСТ 2И20 – 1 – 80, мітчик М10 – 7Н, Р6М5, 035 – 2620 – 0522, ОСТ 2И52 – 1 – 74.

· Втулка 6100-0141 ГОСТ 1341-80.

· Спеціальне пристосування.

· Калібр – пробка двостороння, калібр – пробка різьбова двостороння.

· Круг шліфувальний ПВ 14А40СМ17 К5А 35 м/с за ГОСТ 2424 – 83.

· Державка 15 Д2 – 10.

· Спеціальне пристосування.

· Калібр – пробка двостороння.

|

2. Розробка технічного завдання на проектування пристрою

Даний пристрій розроблений для свердлувальної операції 020.

Зміст операції:

1) Центрувати 3 отв. Ø10 мм, витримуючи розміри 5 мм, Ø99 мм,  . .

2) Свердлувати 3 отв. Ø8,7 мм, витримуючи розмір 13 мм.

3) Нарізати різь М10–7Н в 3 – х отворах на прохід.

Обладнання: вертикально – свердлувальний верстат моделі 2Р118Ф2 – 1.

Характеристика вертикально – свердлувального верстату моделі 2Р118Ф2 – 1 (розміри в мм)

1. Найбільший умовний діаметр свердлування в сталі18

2. Робоча поверхня столу400×710

3. Найбільша відстань від торця шпинделя до робочої поверхні столу600

4. Виліт шпинделя450

5. Найбільше вертикальне переміщення свердлувальної (револьверної)головки560

6. Конус Морзе отвору шпинделя4

7. Число швидкостей шпинделя12

8. Частота обертання шпинделя, об/хв.454 – 2000

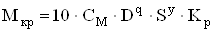

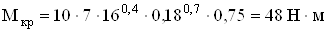

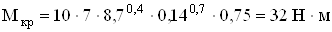

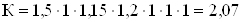

Крутний момент при свердлуванні визначаємо за формулою  : :

, ,

де  – коефіцієнт і показники степеню – коефіцієнт і показники степеню  ; ;

– коефіцієнт, що враховує фактичні умови обробки – коефіцієнт, що враховує фактичні умови обробки  . .

Отже,

, ,

. .

Для на різання різі визначаємо за  : : . .

Режими різання на операцію 020 заносимо до табл. 4:

Таблиця 4

| Зміст переходу

|

Ріжучий інструмент

|

Глибина різання, t, мм

|

Кількість проходів, і

|

Довжина робочого ходу інструмента L, мм

|

Стійкість інструменту Т, хв.

|

Подача S , мм/об з

|

Швидкість різання V, м/хв.

|

Осьова сила різання Р, Н

|

Потужність N, кВт

|

Перевірка достатності потужності N< Nверст.

, кВт

|

| Центрувати 3 отв. ø 10 мм, витримуючи розміри 5 мм, ø 99 мм,

|

Свердло свердлувальне ø16, 2φ=90°,Р6М5

035-2317-0103

ОСТ 2И20-5-80

|

5

|

3

|

12

|

60

|

0,18

|

36,65

|

5567

|

1,2

|

1,2<3,6

|

| Свердлувати 3 отв. ø 8,7 мм, витримуючи розмір 13 мм

|

Свердло ø8,7, 2φ=90°,Р6М5

035-2700-1260

ОСТ 2И20-1-80

|

4,35

|

3

|

21

|

60

|

0,14

|

35,65

|

2504

|

0,8

|

0,8<3,6

|

| Нарізати різьбу М10 – 7Н в 3 – х отворах на прохід

|

Мітчик М10-7Н, Р6М5

035-2620-0522

ОСТ 2И52-1-74

|

–

|

3

|

33

|

60

|

–

|

8,2

|

23

|

0,35

|

0,35<3,6

|

Примітка: режими різання, що представлені в таблиці з урахуванням поправочних коефіцієнтів розраховані за допомогою:

. .

Інструмент та його основна характеристика (розміри в мм):

Свердло спіральне з циліндричним хвостовиком Р6М5, 035-2317-0103 ОСТ 2И20-5-80:

. .

Свердло спіральне з конічним хвостовиком, Р6М5, 035-2700-1260 ОСТ 2И20-1-80:

. .

Короткий мітчик з прохідним хвостовиком для метричної різі М10 – 7Н, Р6М5, 035-2620-0522 ОСТ 2И52-1-74:

. .

Контроль здійснюємо за допомогою калібр – пробки гладкої двосторонньої і калібр – пробки різьбової двосторонньої.

У пристосування, що проектується, має пневматичний привід і на ньому одночасно може встановлюватись тільки одна деталь.

Норми часу на операцію 020 заносимо у табл. 5.

Таблиця 5

| Найменування

операції

|

Основний технологічний час То

, хв.

|

Складові допоміжного часу, мм

|

Допоміжний час ∑То

, хв.

|

Час обробки в автоматичному режимі, Та

, хв.

|

Час на обслуговування робочого місця, % Топ

|

Час перерв на відпочинок, % Топ

|

Коефіцієнт на допоміжний час, Кт.з.

|

Норма штучного часу Тшт

, хв.

|

Підготовчо-заключний час Тп.з.

, хв.

|

Норма штучно-калькуляційного часу Тшт.к.

, хв

|

| Час на установку і зняття

|

Час пов'язаний з обробкою, що не ввійшов до програми

|

Час на контрольні вимірювання

|

Час автоматичний

|

| Свердлувальна

програма 020

|

1,2

|

0,16

|

0,59

|

0,2

|

0,7

|

0,95

|

19

|

9

|

0,75

|

2,85

|

31

|

3,16

|

Примітка: норми часу, що представлені в таблиці з урахуванням поправочних коефіцієнтів розраховані за допомогою:

. .

3. Проектування конструкції пристрою

3.1.Опис пристосування та принцип його дії

Дане пристосування використовується в машинобудуванні в серійному виробництві при обробці деталей "Фланець". Дане пристосування є одномісним механізованим, збільшує силу затиску деталі та забезпечує її надійність. Пристосування підвищує продуктивність праці, так як зменшується норма часу на операцію у вигляді допоміжного часу на встановлення деталі, підвищує безпеку свердлувальника на робочому місці та, найголовніше, підвищує точність механічної обробки.

Верстатне пристосування для свердління отворів працює наступним чином:

Деталь базується на установочний фланець 4 діаметром Ø61f7 з отвором Ø36, який закріплений до корпусу пристосування гвинтами М12, а також лискою на циліндричний палець Ø16. Після цього на торець деталі встановлюємо спеціальну швидкозмінну шайбу 7 , під головку гвинта 1, подаємо повітря в штокову порожнину пневмоциліндра. Шток буде втягувати вгвинчений у нього гвинт, який в свою чергу буде притискати, своєю головкою, деталь через швидкозмінну шайбу, таким чином буле здійснюватись затиск заготовки. Після закінчення обробки подаємо повітря в без штокову порожнину за допомогою чого здійснюється розтискання заготовки, знімаємо швидкозмінну шайбу і міняємо заготовку, після чого повторюємо з початку.

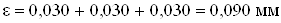

3.2 Розрахунок похибки базування

Деталь "Фланець" встановлена базовим отвором на установочний фланець пристосування. За такої схеми встановлення між отвором деталі і установочновочним фланецем утворюється зазор, внаслідок чого вимірювальна база може переміщуватись вверх і вниз на величину  . .

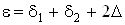

Отже, похибка базування :

, ,

де  – допуск на діаметр отвору; – допуск на діаметр отвору;

– допуск на діаметр оправки; – допуск на діаметр оправки;

Рис.1. Схема базування деталі

– мінімальний гарантований діаметральний зазор посадки – мінімальний гарантований діаметральний зазор посадки

Рис. 2.Схема полів допусків на розмір Ø . .

Тоді

. .

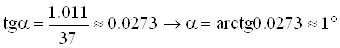

Знайдемо максимальний кут повороту деталі, враховуючи допуск на лиску  і на палець Ø і на палець Ø . .

Рис. 3.

З рис. 3.:

. .

Отже, можемо зробити висновок, що дані похибки не перевищують допустимі, а тому дана схема базування прийнятна.

3.3 Розрахунок необхідної сили затискання

Розрахунок проведемо за найбільшим крутним моментом.

Рис. 4. Схема дії сил

Значення коефіцієнта Кз

слід вибирати диференційовано в залежності від конкретних умов виконання операції і способу закріплення деталі.

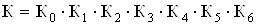

В усіх випадках:

. .

Коефіцієнт К0

, що представляє собою гарантований коефіцієнт запасу закріплення, для всіх випадків слід брати рівним 1,5.

Коефіцієнт К1

враховує збільшення сили різання через випадкові нерівності на заготовках (К1

= 1).

Коефіцієнт К2

враховує збільшення сил різання внаслідок затуплення інструмента (К2

= 1,15).

Коефіцієнт К3

враховує ударне навантаження на інструмент (К3

= 1,2).

Коефіцієнт К4

враховує стабільність силового приводу (К4

= 1).

Коефіцієнт К5

характеризує зручність роз положення рукояток (К5

= 1).

Коефіцієнт К6

враховує визначеність розміщення опорних точок при зміщенні заготовки моментом сил (К6

= 1).

Отже,

. .

Приймаємо К = 2,5.

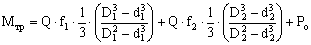

, ,

де Q — необхідна сила затиску;

f1

, f2

— коефіцієнт тертя між опорою і деталлю, між швидкозмінною шайбою і деталлю відповідно (f1

=f2

=0,16);

D1

, d1

— діаметр отвору деталі і жорсткої оправки відповідно (D1

= 68,5мм, d1

= 61мм);

D2

, d2

— діаметр швидкозмінної шайби і деталі відповідно (D2

= 90мм, d2

= =78,5мм);

Ро

— осьова сила (Ро

=5567 Н).

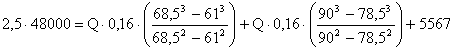

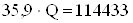

; ;

. .

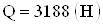

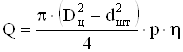

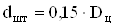

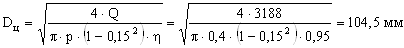

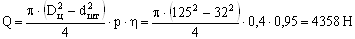

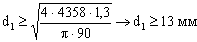

Діаметр циліндра двосторонньої дії визначаємо за формулою:

, ,

Рис. 5. Схема пневмоциліндра

де  – ККД циліндра; – ККД циліндра;

р = 0,4 МПа – розрахунковий тиск повітря;

dшт

– діаметр штока.

Приймаємо попередньо  , тоді маємо: , тоді маємо:

. .

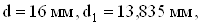

Приймаємо за ГОСТ 21821-76  , тоді , тоді  . .

Приймаємо довжину хода штоку l =10 мм.

Перераховуємо дійсну силу затиску:

. .

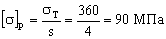

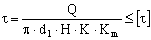

3.4 Розрахунок на міцність різі

Основним видом руйнування кріпильних різей є зріз витків. У відповідності до цього основним критерієм працездатності і розрахунку є міцність, що пов’язана з напруженнями зрізу  . .

З умови міцності на розтяг при коефіцієнті міцності  потрібний внутрішній діаметр різі визначаємо з виразу: потрібний внутрішній діаметр різі визначаємо з виразу:

, ,

де  – допустиме напруження розтягу ,для сталі 45 при коефіцієнті запасу міцності – допустиме напруження розтягу ,для сталі 45 при коефіцієнті запасу міцності  ( ( ): ):

. .

Отже,

. .

За ГОСТ 9150 – 59 приймаємо  з крупним кроком з крупним кроком  . .

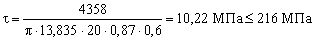

Умова міцності різі за напруженнями зрізу (для гвинта)  : :

, ,

де Н — глибина загвинчування гвинта в деталь;

К — коефіцієнт повноти різі;

Кт

— коефіцієнт нерівномірності навантаження на витки.

. .

Отже, дана різь витримає напруження на зріз.

Література

1. Марочник сталей и сплавов. Справочник. Под ред. Сорокина В. Г., М.: Машиностроение, 1989.

2. Справочник технолога – машиностроителя. В 2 – х т.Т.1 / Под ред. А. Г. Косиловой и Р. К. Мещерякова. 4-е изд., перераб. и доп. — М.: Машиностроение, 1985.

3. Справочник технолога – машиностроителя. В 2 – х т.Т.2 / Под ред. А. Г. Косиловой и Р. К. Мещерякова. 4-е изд., перераб. и доп. — М.: Машиностроение, 1985.

4. Кирилович В. А., Мельничук П. П., Яновський В. А. Нормування часу та режимів різання для токарних верстатів з ЧПК: Навч. посібник / Під заг. ред. В. А. Кириловича. — Житомир: ЖІТІ, 2001.

5. Иванов М. Н. Детали машин. 3-е изд. М., Высшая школа, 1976.

6. Обработка металлов резанием: Справочник технолога / А. А. Панов, В. В. Аникин, Н. Г. Бойм И др.; Под общ. ред. А. А. Панова. — М.: Машиностроение,1988.

7. Горошкин А. К. Приспособление для металлорежущих станков: Справочник. — 7-е изд., перераб. и доп. — М.: Машиностроение, 1979.

8. Станочные приспособления: Справочник. В 2-х т. / Ред. Совет: Б. Н. Вардашкин и др. — М.: Машиностроение,1984.

9. Корсаков В. С. Основы конструирования приспособлений: Учебник для вузов. — 2-е изд., перераб. и доп. — М.: Машиностроение, 1983.

|